0 引 言

我国煤炭资源储量丰富,其中厚煤层资源约占总储量的44.8%,厚煤层年产量占全国煤炭产量的40%~50%,我国具有国际领先技术水平的高产高效矿井和综采工作面都是在厚煤层开采条件下实现的。厚煤层开采在保障煤炭生产供应能力中占有重要地位,是我国煤炭开采整体技术水平的重要标志。我国的厚煤层开采方法主要有3种:分层开采、综放开采和大采高综采,目前,我国8 m左右的厚煤层多采用综采放顶煤开采,但普遍存在顶煤回采率低、易自然发火等问题。随着国家“十五”、“十一五”期间对煤矿高产高效开采技术与装备的攻关与创新,促进了厚煤层超大采高综采技术与装备的快速发展,尤其是神东矿区,先后建成了一批千万吨级浅埋超大采高综采工作面,采高从20世纪90年代的4.5 m增加至当前的6.3、7.0、8.0、8.5 m,支架载荷从当时的3 500 kN增加至26 000 kN,工作面单产由当初的不足千万吨提高至当前的近1600万 t,工作面开采强度和开采效率均显著增加;口孜东煤矿实现了千米深井5.8 m大采高综采;淮南矿区实现了松软厚煤层(普氏系数f=0.73)大采高综采。随着采高和推进速度的不断增加,矿压规律和覆岩结构也产生了新的变化,国内学者在总结“悬壁梁假说”、“铰接岩块假说”以及“砌体梁理论”的基础上,研究提出了大采高采场顶板的“组合悬壁梁-铰接岩梁结构”,为大采高综采顶板管理提供了理论指导,相应的煤壁片帮防治技术、围岩控制技术日趋成熟。

大采高开采具有资源采出率高、安全性好、易于实现自动化等特点,是加快煤矿自动化、信息化、智能化建设,实现煤炭产业“减矿、减面、减产、减人”的首选采煤方法,顺应了我国以“安全、高效、绿色、低碳”为方向推动煤炭产业升级和能源技术革命的发展趋势,在神东、淮南、晋城、潞安等矿区得到了推广应用,取得了良好的经济和社会效益,是我国厚煤层开采的重要发展趋势,具有广阔的应用前景。

1 大采高综采基本概念及特征

根据MT 550—1996《大采高支架技术条件》规定,最大采高大于或等于3.8 m,用于一次采全高工作面的液压支架称为大采高液压支架,对应的回采工作面称为大采高工作面[1]。大采高综采的特点主要表现在以下3个方面:

1)大采高综采资源采出率较高。为减缓工作面顶板初次来压强度,综放工作面初采期间一般不放煤。考虑回撤设备安全,减缓末采矿压显现强度,末采期间放煤量也显著减少。受不同条件下顶板裂隙发育及放煤理论仍不完善的影响,放煤损失不可避免。放顶煤工作面小煤柱护巷、沿空留巷以及沿空掘巷技术仍不够成熟,区段煤柱不可避免。随着综采工作面初采水力压裂卸压技术、沿空留巷技术、工作面与巷道大跨度过渡技术的不断成熟,以及工作面走向和倾向长度的不断加大,综采工作面初采和正常回采期间的资源损失均显著降低,资源采出率显著增加。

2)大采高综采的安全性较好。大采高综采割煤高度加大,工作面通风断面增加,便于解决工作面瓦斯超限问题;与放顶煤相比,采空区遗煤较少,自然发火问题明显减弱。

3)大采高综采将是我国厚煤层实现自动化、无人化开采的首选采煤方法。综放开采由于增加了一道放煤工序,煤矸自动识别及自动化放煤技术仍处于探索阶段,国内外没有成熟的经验借鉴,因此放顶煤工作面的自动化、无人化开采仍处于起步阶段。大采高综采工作面的自动化开采技术国外成熟经验借鉴,美国的绝大部分长壁综采工作面已全部采用电液控制系统,智能化、远程控制的采煤机,平均人员数量6人,单井、单面最高年产超千万吨,基本实现了综采技术的自动化,正向无人化开采技术迈进[2]。近几年,随着我国装备制造水平的不断提高,大采高综采技术与装备取得显著进展,在引进、消化、吸收国外先进装备、技术及生产管理经验的基础上,我国的厚煤层自动化、无人化开采技术有望优先在大采高综采技术方面取得突破。

2 国外大采高综采发展历程

液压支架是大采高综采的关键装备,也是大采高综采技术发展的标志。20世纪60年代,日本最先设计了带平台的5 m大采高液压支架。1970年,前西德使用贝考瑞特垛式支架成功开采了热罗林矿4 m厚煤层,随后又相继研制了威斯特伐利亚BC-25/56、赫姆夏特T55-22/60、蒂森 RHS525-50BL及G320-23/45等型号的液压支架。20世纪70年代末,波兰利用了3年的时间在7个采煤工作面装备了DOMA-25/45型两柱掩护式支架,另外还设计开发了PLOMA系列两柱掩护式大采高支架[3]。1980年,前西德威斯特伐伦矿采用郝母夏特公司开发的G550-22/60掩护式支架成功开采了6 m厚的煤层。美国于1983年在怀俄明州卡邦县1号矿开展长壁大采高综采技术试验,采高4.5~4.7 m,日产量6 200 t,工效210 ~360 t/工,效果显著。1987年底,前苏联煤矿有43个采煤工作面装备KM130-4大型大采高支架,另外还研制了KM142型、YKM-4型、YKM-5型大采高支架。澳大利亚在已经探明的煤矿储量中有60亿 t以上储量的煤层位于4.5 m以上,其中至少1/3的储量在昆士兰,主要采用长壁一次采全高采煤法,Goonyella Riverside煤矿、Moranbah North煤矿、West Wallsend煤矿和Dartbrook煤矿为澳大利亚典型的利用长壁大采高综采工艺开采厚煤层的煤矿,其中Moranbah North 煤矿是澳大利亚最先进的厚煤层开采煤矿。随后,南斯拉夫、美国、法国、南非、澳大利亚、中国等主要产煤国也都引进了大采高综采技术,均取得了较好的技术与经济效果[4]。

目前,美国的综采技术与装备处于世界领先水平。截至2014年底,美国共有47个长壁综采工作面,最长工作面倾向长度为500 m,最长推进距离为7 900 m,平均采深350 m。美国拥有久益、卡特彼勒等世界著名的采矿设备公司,绝大部分采煤机均配置了智能检测、自动存储、无线遥控等自动管理系统,最大割煤高度7 m,最大装备功率2 295 kW,所有支架均为两柱掩护式、均配备了电液控制系统,最大支撑高度为7.5 m,额定阻力超10 000 kN。综采工作面平均年产量为440万t,最大超过1 000万 t,平均人数为6人。国外大采高综采高产高效矿井现阶段的特点是:

1)矿井高度集约化生产,年产300万~400万 t。一矿一面,年工作日250 d,两班生产一班检修,工作面平均月产30万 t左右,日产可达1万 t以上。

2)普遍采用大功率高效能重型成套综采设备,采煤机总功率普遍在1 000 kW以上,最高达2 285 kW,割煤高度达5 m,大修周期2~3 a,可采煤量400万~600万 t。工作面刮板输送机最高功率达2 250 kW,槽宽1 200 mm,最大输送能力4 000 t/h,过煤量600万 t以上。带式输送机装机功率(2~4)×(250~300) kW,最大输送能力达3 500 t/h,铺设长度可达2 000 m以上。液压支架普遍采用电液阀控制和高压大流量供液系统,架型向两柱掩护式方向发展,最大工作阻力9 800 kN,移架速度6~8 s/架。

3)工作面推进长度一般为2 000~3 000 m,最长已达6 700 m。

4)工作面可靠性高。采、装、运和支护设备综合开机率达90%以上。

3 我国大采高综采发展历程

我国于1978年从德国赫姆夏特公司引进G320-23/45型掩护式液压支架及相应的采煤运输设备,在开滦范各庄矿1477综采工作面开展3.3~4.3 m厚煤层一次采全高试验,取得成功。1984年,在西山矿务局官地矿18202工作面,首次使用全套国产设备取得了3个月采煤11.2万 t的效果,1986—1988年采用自主研制的大采高综采装备在邢台东庞矿试验开采4.3~4.8 m的厚煤层,平均月产6.3万 t,最高月产达14万t,平均回采工效31.82 t/工,达到了当时国内最高水平。20世纪80年代后期,从法国引进的放顶煤开采技术在国内取得成功,该技术以其一次投资小、适应性好等特点,适应了我国当时的经济状态和复杂的煤层赋存特点,得到了迅速发展。近年来,随着我国经济的快速发展,煤炭企业经济实力显著提升,对煤炭企业安全、高效、绿色开采的要求越来越高,大采高综采以其安全性好、易于实现自动化、采出率高等优点,得到了迅速发展。

神东矿区煤层赋存条件较好,煤层平均厚度4~10 m、倾角小、赋存稳定、地质构造少、埋藏较浅、顶底条件好、瓦斯含量低,对大采高综采适应性好,尤其适合建设大型、特大型现代化矿井。神东公司现有10 m余座高产高效矿井,年产能超过2亿t,先后建成国内第一个年产1 000万、1 200万、1 400万 t的综采队,第一个年产1 500万、2 000万、2 500万、3 000万 t的矿井,第一个300、360、400、450 m加长工作面和第一个7.0、8.0、8.8 m超大采高综采工作面。煤炭采掘机械化程度达到100%,厚煤层综采工作面资源回采率达到93%以上,最高全员工效达124 t/工。2000年大柳塔煤矿首先引进JOY公司生产的6LS5型采煤机、DBT公司生产的WS117掩护式支架等全套大采高综采装备,当年工作面年产即达803万 t,2003年年产超过1 000万 t,达到了当时的世界领先水平。2009年12月31日补连塔煤矿7 m大采高综采工作面(22303工作面)投入试生产,采用郑煤机研制的世界首套ZY16800/32/70D型大采高液压支架,支护强度为1.43 MPa,工作面长度301 m,推进长度4 971 m,创造了单个综采工作面日产、月产、年产的新纪录[4]。2015年,神东煤炭公司联合相关科技单位研究8.8 m超大采高综采技术与装备,2019年3月在上湾煤矿12401工作在面成功应用,最高日产达6万t,工作面采用ZY26000/40/88D型两柱掩护式液压支架,共布置128套支架,其中6套端头支架,4套过渡架。回民巷采用迈步式超前支架支护,主运输巷超前支架型号ZYDC33700/29/55D,支护长度23.2 m,回风巷超前支架型号ZFDC80000/29/55D,支护长度21.2 m。采用7LS8型双滚筒采煤机,SGZ1388/3×1600kW型刮板输送机,SZZ1588/700kW型转载机。

大采高综采在我国地质条件优越的神东矿区充分发挥其优越性后,晋城、淮南、潞安等高瓦斯、松软煤层矿区也先后开展大采高开采试验。2002年淮南矿业集团首次采用ZZ6400/22/45型大采高液压支架,在张集矿1211(3)工作面开展4 m软煤大采高开采试验,取得成功。2007年采用ZZ9200/24/50型液压支架,在潘一矿1521(3)工作面开展5 m软煤大采高开采试验,经济效益显著。2010年11月选用ZY10800/30/65D液压支架,在谢桥矿1161(3)工作面开展6.5 m软煤大采高试验,工作面倾向长206 m,推进长度1 865 m,最高日产达2.2万t,最高月产51.58万 t,工作面具备了年产500万 t的生产能力。晋煤集团寺河煤矿为高瓦斯矿井,2006年在2307工作面采用ZY9400/28/62型国产液压支架、SL-500型采煤机开展6.2 m大采高综采试验,平均月产66万 t,最高月产78万 t。潞安王庄矿于2013年9月开展7 m软煤大采高试验,煤层厚度5.8~7.5 m,倾角为3°~7°,倾斜长度270 m,推进长度为700 m,采用MG1100/2860-WD型采煤术,ZY15000/33/72D型液压支架,最高日产量2.6万 t,最高月产量超过60万 t,具备年产600万 t的生产能力,达到了我国高瓦斯松软煤层大采高开采的最高单产水平[5-6]。兖矿集团金鸡滩煤矿2014年开展8.2 m大采高综采试验,每班最高割煤10刀,最高日产6.16万 t,最高月产146万 t。口孜东煤矿千米深井121304大采高综采工作面于2017年4月回采,平均煤厚5.18 m,倾角3°~12°,埋深993 m,工作面长度330 m,采用SL900型采煤机,ZZ13000-27/60D型液压支架,SGZ-1000/3×1000型刮板输送机,最高月产量42.6万 t,实现了我国千米深井大采高综采工作面安全高效开采。我国典型大采高开采工作面基本情况见表1。

表1 我国部分典型大采高综采工作面基本情况

Table 1 Conditions of the typical fully-mechanized mining with large mining height in China

序号矿井名称煤厚/m采高煤硬度埋深/m推进长度/m倾向长度/m支架型号年产量/万t倾角/(°)1柠条塔3.0~5.65.50中硬802 740295.0ZY1200/29/65D50012寺河6.36.00中硬292~4802 353300.0ZY1200/25.5/627701~143大柳塔6.1~7.06.80中硬210~2304 553301.0ZY16800/32/70D1 1281~34红柳林7.257.00中硬80~1202 900305.0ZY18800/33/721 2001~35补连塔7.16.10中硬2125 220301.0ZY10800/32/63D1 1871~36上湾6.1~6.86.80中硬90~2204 250319.0ZY16800/32/70D1 0691~57上湾7.5~10.88.50中硬120~2205 254299.2ZY26000/40/88D—1~58谢桥4.0~8.06.50松软660~7401 865206.0ZY10800/30/65D60010~159赵庄4.2~6.25.50松软464~6341 758220.0ZY1200/28/62D5501~1510王庄5.8~7.57.00松软350~4507 00270.0ZY15000/33/72D6003~711金鸡滩7.0~9.48.53中硬200~3053 500300.0ZY21000/38/82D1 5000~112口孜东2.2~65.80中硬9931 024330.0ZZ13000-27/60D3543~12

在神东等少数煤田地质条件较好区域,我国的大采高综采工作面在单产、工效、百万吨死亡率等方面已处于国际领先水平。但我国煤田地质条件具有分布范围广、区域差别大、地质条件复杂等特征,在一些采深大、瓦斯高、地质构造复杂的矿区,大采高综采单产水平和人员工效仍然较低,我国综采技术和装备的整体水平与发达国家相比,仍有较大差距。

我国的大采高综采技术40年来,已经初步形成了具有中国特色的不同赋存条件的开采技术体系,包括厚-特厚煤层、松软-坚硬煤层、近水平-大倾角煤层、浅埋-深部煤层等各种条件下的开采方法,但不同矿区的技术实力、装备水平、管理水平、煤炭开采理念存在较大差异,综采技术与装备尚存在较大的发展空间,未来研究方向主要集中在2个方面:

1)在条件优越的矿区深入开展智能化、无人化开采技术和装备的研究。据不完全统计,我国已经建成了100多个智能化采煤工作面,部分矿区初步实现了“地面一键启动、井下有人巡视、无人值守”的智能开采模式。但当前,我国煤炭企业仍处于从劳动密集型向人才、技术密集型转变的阶段,在提高劳动生产率,减少井下现场作业人员等方面仍有巨大发展空间。相关规划明确,到2020年我国将建成100个初级智能化示范煤矿,2025年全部大型煤矿基本实现智能化。智能山矿山建设需要在以下方面开展深入研究工作:煤岩识别技术及装备,设备位姿动态监测及场景现场,设备故障检测及健康管理系统,围岩动态感知及智能决策系统,关键智能设备长期稳定性等。

2)深入研究复杂地质条件下综采技术及装备。我国的煤田地质条件复杂,大倾角、急倾斜、高瓦斯、千米深井、三软、两硬等条件均有存在,且储量较大,现有复杂条件下工作面单产和人员工效与一般条件相比差距较大,在地质构造快速准确探查、综采设备防倒防滑、精准卸压以及破碎围岩快速加固等方面的理论和技术有待进一步深入研究。

4 顶板结构及围岩控制技术现状

随着采高的增加,大采高工作面顶板垮落高度及上覆岩层活动范围显著增加,矿压显现强度显著增加,围岩控制问题更加突出。液压支架安全阀开启频繁,支架压死事故频发,超前支承压力峰值及影响范围增加,煤壁片帮冒顶现象加剧,巷道围岩变形量增加,超前支护难度显著加大。为保障矿井的安全开采,我国煤炭科技工作者针对大采高上覆岩层结构、支架与顶板相互作用关系以及煤壁稳定性等问题开展了大量的研究工作,取得了丰硕的研究成果。

钱鸣高等[7]在总结“铰接岩块假说”及“预成裂隙假说”的基础上,通过大量生产实践及岩层移动观测,于20世纪70年代末至80年代初建立了采场裂隙带岩体的“砌体梁”结构模型。该假说认为采场顶板岩块破断后能够互相铰合形成其外形如梁其实是拱的结构体,采场顶板控制的主要对象是顶板破断后形成铰合结构的3个关键块(即A、B、C岩块),运用材料力学和理论力学理论,从接触面挤压、剪切力、夹角以及断裂岩块长宽的等方面分析了“砌体梁”结构的稳定条件,得出了发生滑落失稳和回转失稳的条件以及失稳后支架载荷的估算方法。为研究上覆岩层离层以及地表岩层变形破坏特征,钱鸣高院士又提出了“关键层理论”[8],该理论认为在覆岩移动破坏过程中起全部控制作用的岩层称为主关键层,对上部岩体活动局部起控制作用的岩层称为亚关键层,各亚关键层之间或主关键层和亚关键层之间不协调变形即形成岩体内部的离层。

“砌体梁理论”和“关键层理论”给出了采场顶板及上覆岩层的结构特征,解释了滑落失稳是导致工作面和地表下沉出现台阶的主要原因,“砌体梁结构”能够自稳是支架工作阻力小于破断岩层载荷的主要原因。

20世纪80年代初,宋振骐[9]在进行大量现场观测的基础上,建立了以岩层运动为中心的预测预报、控制设计、控制效果评价三位一体的实用矿山压力理论。该理论认为基本顶岩层对液压支架的作用力取决于液压支架对基本顶岩层的抵抗程度,主要存在“给定变形”和“限定变形”两种形式,并且给出了液压支架与围岩的位态方程。

闫少宏等[10-11]在总结“悬壁梁假说”、“铰接岩块假说”以及“砌体梁理论”的基础上,基于大量的现场实测和理论分析,研究提出了大采高采场顶板的“组合悬壁梁-铰接岩梁结构”,该理论认为大采高综采顶板活动空间明显加大,顶板岩层随支架前移并未及时垮落,有一定的滞后性,而且在垮落之前难以触矸,以“组合悬臂梁”形式运动,随着破断后顶板块体活动空间的减小,部分块体相互挤压,以“铰接岩梁”结构形式运动,“组全悬臂梁”和“铰接岩梁”结构在工作面推进过程中能够相互转化。通过相似模拟试验研究了“组合悬壁梁-铰接岩梁结构”的5种基本运动形式,即组合悬臂梁-直接垮落式、组合悬臂梁-铰接岩梁转化式、组合悬臂梁-铰接岩梁交替式、组合悬臂梁-搭桥-反向回转式以及组合悬臂梁-搭桥-直接垮落式。“组合悬臂梁—铰接岩梁结构”理论较好地解释了大采高工作面矿压显现强烈及大小周期来压交替出现的原因,在充分考虑直接顶载荷、基本顶破断后的回转载荷以及采空区矸石刚度及支撑作用的基础上,提出了支架载荷计算公式。文献[12-13]基于以下公式计算了塔山矿8105工作面及中煤平朔39107工作面合理支架工作阻力,实践证明支护强度确定合理。

Q=[P0f (L/2+0.5Hcot α)+PHf (l/2+0.5hcot α)

-(LγH-Ks2)(H-s1)]/(fC)

式中:Q为支架载荷,N;P0为基本顶岩块A质量;γ为岩块间的摩擦系数;H、L分别为基本顶岩层厚度与垮落步距;h、l分别为直接顶岩块厚度和岩块长度;α为顶板岩层破断角;PH为直接顶岩块质量;γ为岩块容重;C为支架合力作用点的位置坐标;s1为基本顶岩块A下沉量;s2为采空区矸石压缩量,![]() 为碎胀系数;kp2为残余碎胀系数;hi为第i层直接顶厚度。

为碎胀系数;kp2为残余碎胀系数;hi为第i层直接顶厚度。

以上对顶板岩层结构及动动规律研究重点在于某一位态或最危险位态下的失稳载荷,有必要进一步研究运动过程以及支架载荷动态变化机理[9-10]。文献[14]将工作面开采过程分为若干个顶板活动周期,将每一个顶板活动周期分为若干个采煤循环周期,在研究支架载荷动态变化特征的基础上,综合“砌体梁”理论、“传递岩梁”理论、弹性基础梁理论以及牛顿第二定律,提出了支架围岩双周期动态作用模型,如图1所示,初步揭示了采煤循环内和顶板活动周期内的液压支架与围岩的动态作用机理,通过寺河矿及新元矿综采工作面实测数据分析验证,效果良好。

T1、T2—岩块间水平挤压力;Gm—关键块重力;Pb—煤壁支撑力;Pz—液压支架支撑力;O1、O2—关键块体铰接点

图1 支架载荷与顶板活动双周期作用模型

Fig.1 Double period model of support load and roof movement

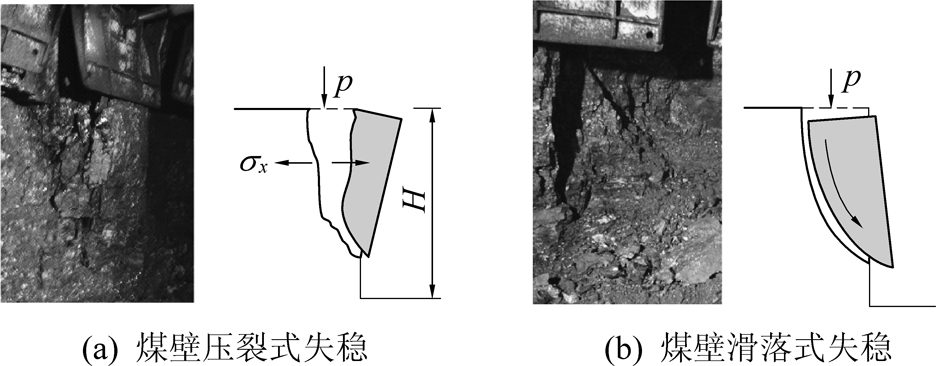

受采高、支承压力影响范围及峰值的加大,煤壁塑性区范围显著增加,导致煤壁片帮现象加剧,致使端面距增大,架前冒顶事故频发,严重影响大采高工作面的产量提升和安全生产。国内学者针对煤壁片帮机理及防治措施开展了大量的研究工作,取得显著的成果。总结王家臣[15]、方新秋等[16]、李建国等[17]学者的研究成果,认为在煤质松软件且裂隙发育的条件下,煤壁主要以剪切破坏或滑落式失稳为主;在煤质中硬或坚硬且裂隙发育较小的条件下,煤壁主要以拉伸破坏或压裂破坏为主,如图2所示。

p—煤壁压力;δx—煤壁所受拉应力;H—工作面采高

图2 煤壁失稳形式

Fig.2 Form of rib instability

在煤壁片帮控制方面,闫少宏[18]、尹希文等[19]以中硬或坚硬煤壁发生压裂式破坏机理为指导,采用现场片帮实测、数值模拟和理论分析的方法,将煤壁简化为“压杆”模型,成功推导出煤壁在顶板压力作用下的挠度曲线,并指出中硬和坚硬煤壁最易在0.35倍采高处首先发生失稳,提出了影响煤壁片帮主要因素:端面距、垂直作用力、水平作用力和合力作用点与煤壁距离。得到了控制煤壁片帮的两个主要措施:①要设计合理的支架结构,护帮板长度应不短于采高的0.35倍;②在工艺上要采煤机过后即时移架,使无立柱空间及时全封闭。

袁永等[21]提出了煤壁支护效应的概念;王家臣等[20]在分析顶板压力对煤壁稳定的影响以及支架工作阻力在减缓煤壁压力的作用基础上,提出了平衡顶板载荷和保持煤壁稳定的确定支架工作阻力二元准则。

由于软煤层大采高综采工作面片帮现象更加严重,必要时需采取人工措施增强煤壁强度和完整性。目前我国的煤壁加固措施主要分为两种:一种是刚性加固措施,即向煤壁裂隙发育区域打孔并注入马丽散、固瑞特、水泥浆对化固材料,这种加固材料能够快速凝固,显著提高煤壁的承载能力,但脆性强,允许煤壁发生变形量较小,属于刚性加固措施。另一种是柔性加固措施,杨胜利等[22]在研究棕绳变形和强度特征的基础上,提出了“棕绳+注浆”这种新的煤壁柔性加固技术,在赵固二矿6.3 m大采高工作面使用,效果显著,成本大幅降低。这种柔性加固措施充分发挥了煤壁的自稳能力,允许煤壁产生一定的变形,为煤壁片帮防治提供了新思路。

综上所述,我国大采高综采技术呈现以下发展特征:

1)采高不断加大,工作面宽度不断加长。我国的大采综采采高由最初的3.5 m逐步提高至4.0、5.0、6.0、7.0、8.0、8.8 m,工作面宽度逐步提高至320~400 m,减少了煤巷掘进量和煤柱损失,提高了大采高综采的一次割煤量和单产水平,增加了大采高综采的技术经济效益。

2)大采高综采的应用范围不断扩展。继大采高综采在神东矿区取得巨大成功后,潞安、晋城、淮南等条件相对复杂矿区对大采高综采的产生了浓厚的兴趣,原采用综放开采的5~7 m高瓦斯、松软厚煤层试验采用大采高综采,取得显著的经济和社会效益,提高了大采高综采的适用范围。

3)研究得到了各种不同条件下的围岩变形破坏机理和控制措施。由于地质条件简单,国外对大采高综采的研究更侧重于装备。而我国各地区煤层赋存条件差别较大,经过近30 a理论研究和现场实践,研究了松软、大倾角、浅埋、高瓦斯等不同煤层赋存条件下大采高综采顶板结构特征、矿压规律和片帮冒顶机理,总结形成了一系列围岩控制技术措施,有效保障了大采高综采采场围岩的稳定性。

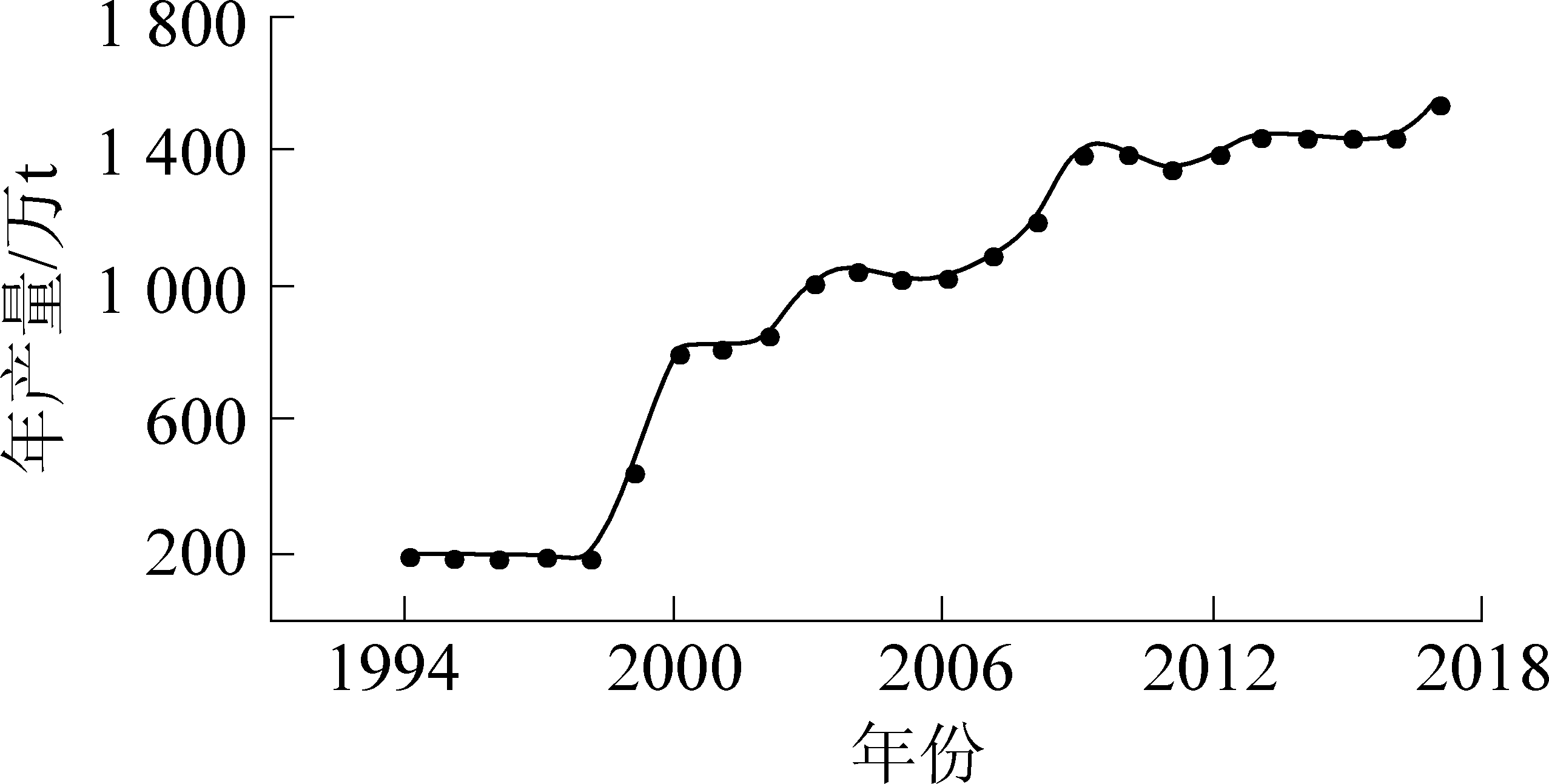

4)大采高综采产量逐步提升。近年来大采高综采面产量统计如图3所示,2000年神东大柳塔矿采用井口装备,打破传统的生产组织管理,当年煤炭产量由原来的400万 t跃升至803万 t,2003年首次突破1 000万 t,2003年以后,受刮板输送机长度、采煤机割煤速度、采高等因素影响,大幅增加大采高综采工作面一次采出空间和推进速度难度较大,制约了我国大采高综采工作面的单产水平的提升。2007年上湾煤矿51202 综采工作面建成了第一个6.3 m大采高综采工作面,产量显著增加,2009年补连塔煤矿22303综采工作面建成了第一个7 m大采高综采工作面,产量突破1 400万 t,2017年补连塔煤矿12511综采工作面建成了第一个8.0 m超大采高综采工作面,受地质条件和管理因素制度,单产没有显著增加,2019年,上湾8.8 m超大采高工作面最高日产达6万 t,达到了年产1 600万 t的生产能力。

图3 1994—2018年大采高综采工作面产量统计

Fig.3 Production of fully mechanized face with large mining height in 1994—2018

5 我国大采高综采技术需要解决的主要问题

1)大采高综采压架事故呈上升趋势,合理支架工作阻力确定方法仍需深入研究。近年来,神东、淮南、皖北等矿区大采高综采面频繁发生切顶压架事故,见表2。液压支架是维护回采空间人员和设备安全的关键设备,合理支架工作阻力是在准确分析顶板结构特征及支架围岩关系基础上确定的核心参数。现有支护强度确定方法主要有工程类比法、数值模拟法以及理论分析法,研究得到了合理的计算公式,但公式中的一些核心参数,如碎胀系数、采空区矸石刚度、垮落角等关键参数研究较少,合理支架工作阻力确定仍需针对具体参数开展精细化研究工作。

2)煤壁片帮冒顶机理及控制技术仍需深入研究。煤壁片帮是降低大采高综采面开机率、制约单产水平提升的突出问题之一。煤壁、液压支架以及采空区矸石共同支撑上覆岩层载荷,现有煤壁片帮机理研究成果主要是在单纯研究煤壁的应力分布和变形特征的基础上得到的,仍应深入研究液压支架工作阻力以及采空区矸石的支撑作用对煤壁稳定性的影响。护帮板是维护煤壁稳定性最方便、最经济的手段,充分发挥护帮板的性能够起到事半功倍的护帮效果。目前护帮板长度已经有了初步的确定原则,但护帮力的计算仍以经验为主,缺乏合理的理论指导。

3)结合矿压与微震监测,研究矿压精准预警技术。覆岩运动是矿山压力的力源,现有的“砌体梁”、“传递岩梁”、“悬臂梁”等理论主要是研究覆岩结构失稳后的最大载荷,为液压支架支护强度设计提供了理论依据,对覆岩从破断到失稳的运动过程及其对工作面矿压显现的影响研究较少。微震系统能够监测覆岩破断位置和破断方式,是覆岩破断和运动规律有效手段之一。将工作面回采过程中的覆岩破断规律与液压支架载荷的动态变化规律相结合,揭示覆岩运动与工作面矿压的时空对应关系,研究工作面顶板灾害的先兆信息和预警指标,实现矿压精准预警。顶板灾害具有点多面广、防治难度大的特点,无论是发生起数还是死亡人数都已居我国煤矿各类事故之首,实现矿压精准预警,有利于及时采取措施,减少顶板灾害的发生。

表2 部分大采高综采工作面压架事故统计[23-27]

Table 2 Statistics of support failure in some fully-mechanized coal mining faces with large mining height

序号事故发生地点年份采高/m支架额定阻力/kN事故描述诱发因素1大柳塔煤矿22103工作面20113.612 000距回撤通道 45.4 m时66—93号支架压死,30—120号支架安全阀开启上覆1-2煤遗留煤柱导致应力集中,支护强度不足2哈拉沟煤矿22404工作面20105.08 638地面形成直径约23 m,深约9 m的塌陷区埋深42~50 m,基岩20~40 m,支护强度不足3石圪台矿31201工作面20134.518 000进入上覆集中煤柱41.5 m时60—110号与架突然下缩1 m,部分支架压死,出煤柱15.5 m时23—135号支架处台阶下沉,损坏270根立柱,473个安全阀浅埋深、工作面过上覆遗留煤柱,支护强度不足4顾北矿1202(3)工作面20114.6—大量支架压死上覆松散含水层5干河煤矿2-112工作面20144.09 0003—30号支架大量掩护梁被压坏,工作面淋水量显著增加上覆K8、K9砂岩裂隙含水层,支护强度不足6晋华宫矿8218和8212工作面20135.09 900共8次大范围压架事故,损坏立柱176根,安全阀2 725个,停产81 d,有冲击载荷,片帮冒顶严重,支架低头现象严重支护强度不足、顶板有18 m的坚硬粉砂岩

6 结论与展望

1)我国少数矿区的大采高综采单产水平和人员工效已经达到世界领先水平,但由于煤层赋存条件差别较大,煤层松软、倾角大、采深大、地质构造发育等复杂地质条件普遍存在,个别矿区的单产水平和工效仍处于较低水平,较国际先进水平相比仍有很大差距。

2)总结了我国大采高综采技术的发展特征,采高不断加大,最大采高已达8.5 m,工作面宽度不断加大,最宽达420 m,应用范围不断扩展,松软、大倾角、浅埋、高瓦斯等不同煤层赋存条件下大采高综采工作面已实现安全高效开采,大采高综采产量逐步提升。

3)提出了大采高综采技术需要解决的主要问题,认为切顶压架、片帮冒项是制约大采高、超大采高工作面安全高效开采的主要因素,通过提高液压支架载荷,将矿压与微震监测技术相结合,实现矿压精准预警是防治工作面顶板灾害的有效途径。

4)基于我国大采高综采发展现状,未来研究方向主要集中在2个方面:①在大采高综采技术与装备相对成熟的矿区开展智能化开采技术与装备等方面的深入研究,需要充分提高技术与装备可靠性、提高工作面装备群的自动化水平、发展无人化开采技术;②在复杂地质条件下推广大采高技术与装备的应用,需要发展复杂地质条件的精准探测技术、大倾角、大采深、复杂地质构造、松软煤层条件的对应技术与装备。

[1] 王家臣.我国厚煤层开采技术新进展[C]//第七次煤炭科技术大会论文集,2011:236-250.

[2] 袁 永,屠世浩,王 瑛,等.大采高综采技术的关键问题与对策探讨[J].煤炭科学技术,2010,38(1):1-8.

YUAN Yong,TU Shihao,WANG Ying,et al.Discussion on key problem and counter measures of fully mechanized mining technology with high mining height[J].Coal Science and Technology,2010,38(1) :1-8

[3] 许 宏.厚煤层大采高综采装备发展现状研究[J].技术与市场,2016,23(7):374-375.

XU Hong.Research on development status of fully mechanized mining equipment in thick coal seam[J]Technology and Market,2016,23(7):374-375.

[4] 李西蒙,刘长友,SYD S Peng.美国快速推进长壁工作面开采设备发展现状[J].煤炭科学技术,2016,44(1):166-171.

LI Ximeng,LIU Changyou,SYD S Peng.Mining equipment development status of fast advance longwall face in US[J].Coal Science and Technology,2016,44(1):166-171.

[5] 朱 涛.软煤层大采高综采采场围岩控制理论及技术研究[D].太原:太原理工大学,2010.

[6] 李俊斌.深井“三软”突出煤层6.5m大采高综采技术[J].能源技术与管理,2014,39(2):27-29.

LI Junbin.Deep well “three soft” outburst coal seam 6.5m large mining height fully mechanized mining technology[J].Energy Technology and Management,2014,39(2):27-29.

[7] 钱鸣高,刘听成.矿山压力及其控制[M].北京:煤炭工业出版社,1991.

[8] 钱鸣高,缪协兴,许家林.岩层控制中的关键层理论研究[J].煤炭学报,1996,21(3):225-230.

QIN Minggao,MIAO,Xiexing,XU Jialin.Theoretical Study of Key Stratum in Ground Control[J].Journal of China Coal Society,1996,21(3):225-230.

[9] 宋振骐.实用矿山压力控制[M].徐州:中国矿业大学出版社,1988.

[10] 闫少宏,于 雷,徐 刚,等.大采高综采工作面产量再提高的回采工艺研究[J].煤炭科学技术,2015,43(8):1-6.

YAN Shaohong,YU Lei,XU Gang,et al.Study on mining technology to further improve production in fully-mechanized coal mining face with large mining height[J].Coal Science and Technology,2015,43(8):1-6.

[11] 于 雷,闫少宏.特厚煤层综放开采顶板运动形式及矿压规律研究[J].煤炭科学技术,2015,43(8):40-44,59.

YU Lei,YAN Shaohong.Study on roof movement form and mine strata pressure law of fully-mechanized top coal caving mining in ultra thick seam [J] .Coal Science and Technology,2015,43(8):40-44,59.

[12] 闫少宏,尹希文,许红杰,等.大采高综采顶板短悬臂梁-铰接岩梁结构与支架工作阻力的确定[J].煤炭学报,2011,36(11):1816-1820.

YAN Shaohong,YIN Xiwen,XU Hongjie,et al.Roof structure of short cantilever-articulated rock beam and calculation of support resistance in full-mechanized face with large mining height[J].Journal of China Coal Society,2011,36(11):1816-1820.

[13] 于 雷,闫少宏,刘全明.特厚煤层综放开采支架工作阻力的确定[J].煤炭学报,2012,37(5):737-742.

YU Lei,YAN Shaohong,LIU Quanming.Determining support working resistance of top coal caving in extra thick coal seam[J].Journal of China Coal Society,2012,37(5):737-742.

[14] 尹希文.综采工作面支架与围岩双周期动态作用机理研究[J].煤炭学报,2017,42(12):3072-3080.

YIN Xiwen.Double period dynamic mechanism of support and surrounding rock in fully mechanized mining face[J].Journal of China Coal Society,2017,42(12):3072-3080.

[15] 王家臣.极软厚煤层煤壁片帮与防治机理[J].煤炭学报,2007,32(8):785-788.

WANG Jiachen.Mechanism of the rib spalling and the controlling in the very soft coal seam[J].Journal of china coal society,2007,32(8):785-788.

[16] 方新秋,何 杰,李海潮.软煤综放面煤壁片帮机理及防治研究[J].中国矿业大学学报,2009,38(5):640-644.

FANG Xinqiu,HE Jie,LI Haichao.A study of the rib fall mechanism in soft coal and its control at a fully-mechanized top-coal caving face[J].Journal of China University of Mining and Technology,2009,38(5):640-644.

[17] 李建国,田取珍,杨双锁.河滩沟煤矿综放面煤壁片帮机理及其控制[J].煤炭科学技术,2003,31(12):73-75.

LI Jianguo,TIAN Quzhen,YANG Shuangsuo.Coal wall spalling mechanism and control in fully mechanized coal caving mining face in Hetangou mine[J].Coal Science and Technology,2003,31(12):73-75.

[18] 闫少宏.大采高综放开采煤壁片帮冒顶机理与控制途径研究[J].煤矿开采,2008,13(4):5-8.

YAN Shaohong.Research on side and roof falling mechanism and control approaches in full mechanized caving mining with large mining height[J].Coal Mining Technology,2008,13(4):5-8.

[19] 尹希文,闫少宏,安 宇.大采高综采面煤壁片帮特征分析与应用[J].采矿与安全工程学报,2008,25(2):222-225.

YIN Xiwen,YAN Shaohong,AN Yu.The character analysis and application of rib spall in large mining height workface[J].Journal of Mining & Safety Engineering,2008,25(2):222-225.

[20] 王家臣,王 蕾,郭 尧.基于顶板与煤壁控制的支架阻力的确定[J].煤炭学报,2014,39(8):1619-1624.

WANG Jiachen,WANG Lei,GUO Yao.Determining the support capacity based on roof and coal wall control[J].Journal of China Coal Society,2014,39( 8) :1619-1624.

[21] 袁 永,屠世浩.“三软”大采高综采面煤壁稳定性及其控制研究[J].采矿与安全学报,2012,29(1):21-24.

YUAN Yong,TU Shiha.Coal wall stability of fully mechanized working face with great mining height in “three soft” coal seam and its control technology[J].Journal of Mining & Safety Engineering,2012,29(1):21-25.

[22] 杨胜利,孔德中.大采高煤壁片帮防治柔性加固机理与应用[J].煤炭学报,2015,40(6):1361-1367.

YANG Shengi,KONG Dezhong.Flexible reinforce ment mechanism and its application in the control of spalling at large mining height coal face[J].Journal of China Coal Society,2015,40(6):1361-1367.

[23] 娄金福,徐 刚,林 青,等.永陇矿区松软富水顶板灾变机理与防控研究[J].煤炭科学技术,2018,46(7):10-18.

LOU Jinfu,XU Gang,LIN Qing,et al.Research on roof disaster mechanism and prevention under soft water-enriched roof in Yonglong Coalfield[J].Coal Science and Technology,2018,46(7):10-18.

[24] 吕华新,连小勇.松动爆破技术在综采工作面压架处理中的应用[J].煤炭科学技术,2017,45(8):164-169.

LYU Huaxin,LIAN Xiaoyong.Study on standing blasting technology applied to handle powered support jammed accident occurred in fully-mechanized coal mining face[J].Coal Science and Technology,2017,45(8):164-169.

[25] 李浩荡,张 彬.浅埋深综采工作面过集中煤柱压架机理分析[J].煤炭科学技术,2016,44(9):54-60,82.

LI Haodang,ZHANG Bin.Analysis on powered support jammed mechanism of fully-mechanized coal mining face in shallow depth mine pass through over concentrated coal pillar[J].Coal Science and Technology,2016,44(9):54-60,82.

[26] 徐 刚.顶板富含水特厚煤层综放开采压架成因与防治[J].煤炭科学技术,2016,44(4):1-5.

XU Gang.Causes and prevention of powered support jammed in fully-mechanized top coal caving mining face in ultra-thick seam with watery roof[J].Coal Science and Technology,2016,44(4):1-5.

[27] 许家林,朱卫兵,鞠金峰,等.采场大面积压架冒顶事故防治技术研究[J].煤炭科学技术,2015,43(6):1-8,47.

XU Jialin,ZHU Weibing,JU Jinfeng,et al.Study on prevention and control technology of large area powered support jammed and roof falling accident occurred in coal mining face[J].Coal Science and Technology,2015,43(6):1-8,47.