0 引 言

沉积岩主要由黏土矿物、长石、石英碎屑和少量其他硅酸盐和碳酸盐矿物组成。泥岩是最常见的沉积岩之一,也是最为典型的软岩,由50%~80%的黏土材料组成[1]。黏土材料具有板状结构并可吸收水分,吸水会引起膨胀,会松散层理并破坏平坦的层状物质结构,导致岩石变质[2]。泥岩的膨胀性受岩石矿物组成的控制,膨胀黏土矿物的存在和吸水性越高,膨胀程度越高[3]。HUANG等[2]进行了一系列实验室测试,发现温度对泥岩膨胀的影响最小,而空气湿度和水分活度指数有显著影响。ZHANG等[4]发现泥岩强度低也与低杨氏模量和低剪切强度有关。泥岩暴露在空气中后很容易恶化和变质。泥岩巷道开挖后,黏土矿物会暴露在水和潮湿环境中,迅速吸收水分并产生压力,从而破坏弱黏结岩石[5],岩石中会产生裂缝,水分会渗入裂缝中,深入岩石内部并引起进一步的裂缝,导致岩石逐渐变质。这种强度退化过程具有时间依赖性,可能会在暴露后数月或数年发生,也可能在几天内发生[6]。泥岩强度退化会导致开挖后本来稳定的巷道发生变形和破坏。美国西弗吉尼亚州的一个煤矿巷道顶板在开挖6年后仍发生了大规模的顶板垮塌[6],采用钻孔窥视仪可观察到巷道顶板内部存在大量断裂裂隙,这些裂隙为潮湿空气提供了通道,使得顶板内部的泥岩也发生风化。

通常煤矿巷道的运输、回风等大巷一般都布置在非煤层,围岩一般有泥岩、砂岩和粉砂岩等组成,其中软岩(泥岩)的存在构成了巷道变形破坏的启动区域,在高应力的作用下,巷道围岩以泥岩的破坏开始演化并最终引起巷道整体性的破坏,成为影响巷道安全和生产的一大难题。为解决这一问题,我国学者对高应力软岩巷道的支护失效机制及控制技术措施进行了大量的现场实践研究。康红普等[7]对新汶千米深井软岩巷道支护难题进行了研究,认为采用全断面高强度、高预应力锚杆与锚索及注浆联合支护加固技术,可显著减小超千米深井岩巷变形,保持围岩稳定。李为腾等[8]以赵楼煤矿千米深井为工程背景,在围岩变形破坏及支护失效规律现场探测、监测分析基础上,采用数值计算方法分析了高应力软岩巷道支护失效机制,认为在高应力环境下软弱围岩松动破坏范围发展剧烈,围岩流变作用导致作用于支护结构的松散压力及变形压力均较高,进而使锚固结构及拱架支护结构失效,围岩-支护承载结构丧失承载力,提出采用方形钢管约束混凝土拱架支护形式来控制高应力软岩巷道。余伟健等[9]以江西曲江煤矿-850 m水平运输大巷为例,研究了高应力软岩巷道的变形机理。发现变形与破坏形式主要包括两帮内挤、侧墙张裂、U型钢棚架弯曲或折断、底板鼓起和顶板垮落等,提出了采用“锚杆、金属网、喷浆、锚索、注浆和底板锚索”的综合支护方式。其他学者也开展了软岩巷道支护研究,取得了显著的治理效果,但是由于缺乏科学的数值分析工具与方法,高应力软岩巷道的变形破坏机理仍不完全清楚,有待突破[10-16]。

笔者以新集口孜东煤矿北翼轨道石门为工程背景,采用离散元数值模拟方法,建立了不同支护条件下的高应力软岩巷道模型,系统、深入地研究高应力软岩巷道变形破坏的机理,以及不同支护方式对高应力软岩巷道的支护加固机理,探求高应力软岩巷道控制技术措施。

1 高应力软岩巷道数值模型

1.1 数值模型建立

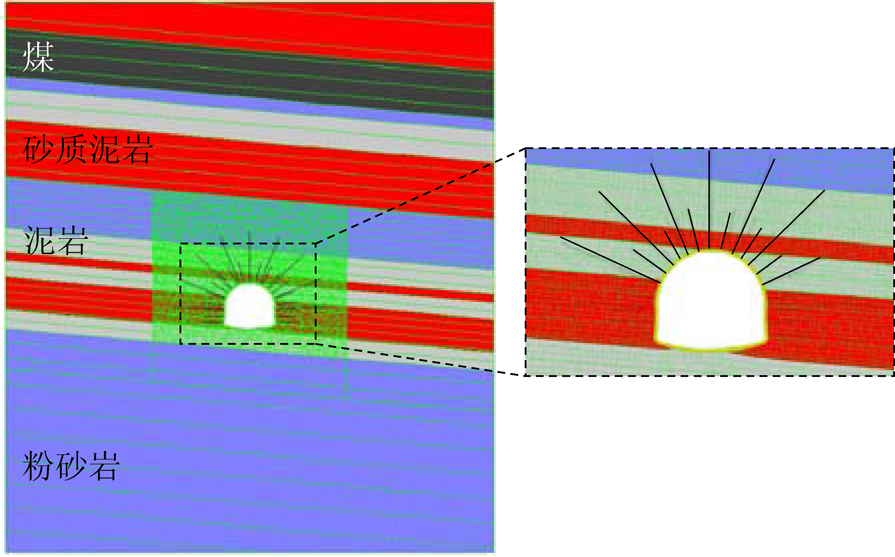

相对于现场试验和物理模拟方法,数值模拟方法具有效率高、成本小、试验结果直观、多样、容易获得等优点。过去30年中,随着计算机以及数值分析软件的飞速发展,数值模型方法已经成为岩石力学与工程领域一个主要的日常研究手段。以北翼轨道石门为对象,根据现场实际工程地质条件,采用离散单元法软件UDEC建立了数值计算模型,如图1所示。巷道断面为直墙半圆拱,掘进净宽7 m,拱高5 m,断面面积为28.6 m2,属于特大断面巷道,顶底板为泥岩,两帮为泥岩和砂质泥岩。

图1 UDEC数值计算模型

Fig.1 Numerical models computed by UDEC

1.2 数值模型参数

数值模拟方法中,一项重要的工作是确定煤岩体的力学参数。只有科学合理地确定了煤岩体的力学参数,数值模拟所得到的结果才能准确反映现场煤岩体的实际变形与破坏。岩石的力学参数(如弹性模量、泊松比、单轴抗压强度、抗拉强度等)可以通过实验室试验的方法获得。但是由于不连续结构面的存在,岩石和岩体的力学性质存在本质差别。而现场工程中面临的实际对象是岩体,实验室获取的岩石的力学参数不能直接用于工程中(如数值模型)。而工程岩体的尺度一般在几米甚至上百米,在这么大的尺度上进行力学试验是不现实甚至是不可能的。目前获取岩体力学参数的主要方法有3种:根据现场岩体响应进行反向推测的反演分析法、岩体分类方法和人工合成岩体方法(SRM)。其中岩体分类法是采用已经得到广泛应用的岩体分类方法(如GSI、RMR、Q等)对岩石的力学参数进行一定的折减,来获取岩体的力学参数。现采用Hoek和Brown所创立的GSI(地质强度指标)方法进行岩体分类。

岩体破坏的Hoek-Brown准则[17]可以用下式表示:

(1)

其中:σ1和σ3分别为破坏时的最大和最小主应力;σci为岩石的单轴抗压强度;mb和s为岩体强度参数;a为强度常数;其值可由下列公式计算:

(2)

(3)

(4)

其中:mi为岩石的强度参数,其值可通过进行一系列的三轴压缩试验获得,此外Hoek也给出了常规岩石的mi值,可以在没有试验数据时进行估测;D为岩体开挖扰动系数,对于采用综掘机开挖的巷道,扰动较小,D值可取0。

此外,还可以根据Hoek-Brown准则参数,通过求取Hoek-Brown曲线在某一最小主应力下的割线的方式,获取相应的摩尔-库仑屈服准则岩体黏聚力c和内摩擦角φ:

(5)

(6)

其中,σ3n=σ3,max/σci,σ3,max为岩体所处围压的上限。

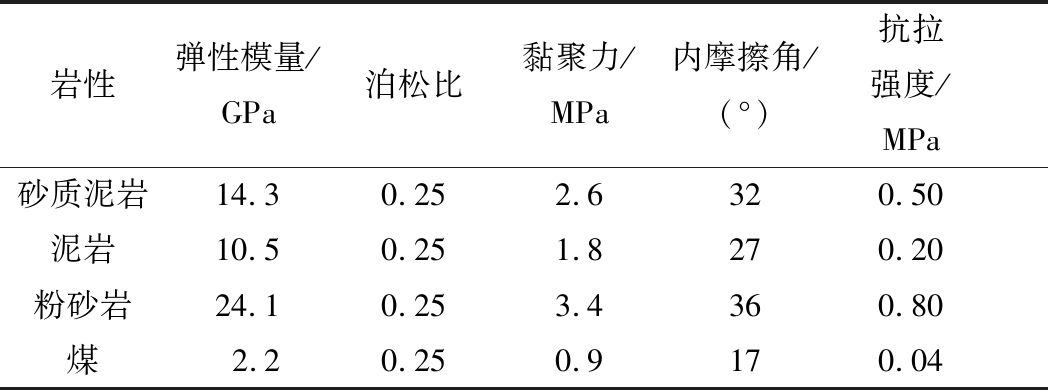

根据以上公式,在实验室岩石的力学参数的基础上,获取了口孜东矿代表性煤岩体力学参数,见表1,这也是本研究UDEC数值模型中所采用的数据。此外,模型中还需对不连续结构面(层理和节理)的力学参数进行赋值,见表2。

表1 数值模型中采用的岩体力学参数

Table 1 Mechanical properties used in numerical model

岩性弹性模量/GPa泊松比黏聚力/MPa内摩擦角/(°)抗拉强度/MPa砂质泥岩14.30.252.6320.50泥岩10.50.251.8270.20粉砂岩24.10.253.4360.80煤2.20.250.9170.04

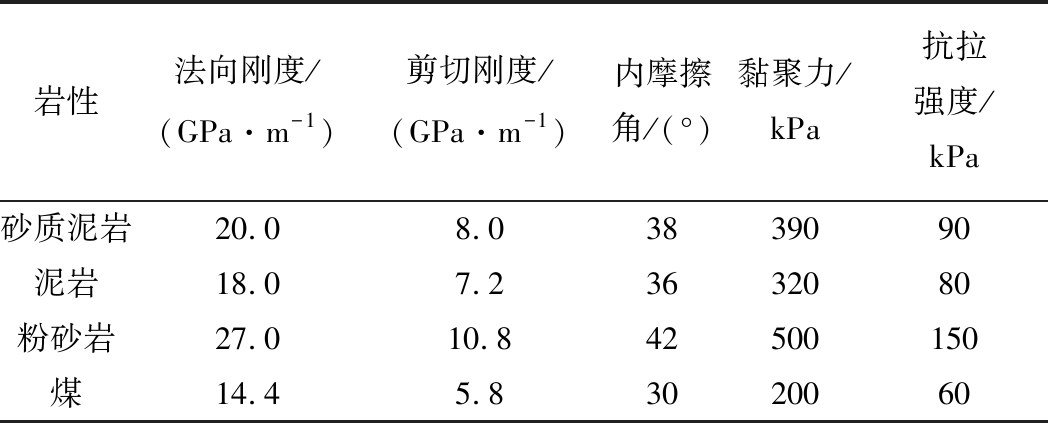

表2 数值模型中采用的岩体结构面力学参数

Table 2 Mechanical properties of discontinuitiesused in numerical model

岩性法向刚度/(GPa·m-1)剪切刚度/(GPa·m-1)内摩擦角/(°)黏聚力/kPa抗拉强度/kPa砂质泥岩20.08.03839090泥岩18.07.23632080粉砂岩27.010.842500150煤14.45.83020060

1.3 力学条件

UDEC数值模拟建立完毕后,首先对模型施加原岩应力,以建立巷道开挖前的原岩应力场。所施加的应力按照现场实测的应力为依据,即最大水平应力32 MPa,垂直应力21.4 MPa,最小水平应力14 MPa。 由于建立的是二维平面应变模型,无法考虑应力方向与巷道轴向的问题,故假设巷道垂直于最大水平应力,以模拟最不利条件下巷道的变形与破坏情况。

2 高应力软岩巷道变形破坏机理

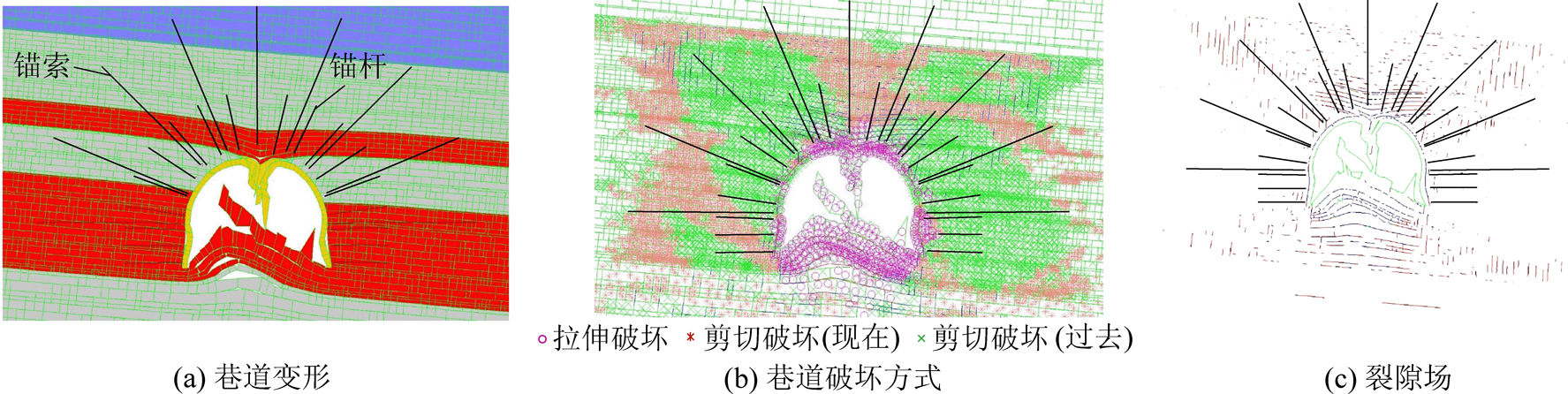

高应力软岩巷道在无支护情况变形及塑性区发展过程如图2所示。

依据数值模拟结果,结合现场实际情况,口孜东矿高应力软岩巷道的变形破坏机理可以概述如下:在高水平应力作用下,软岩巷道的变形破坏主要集中于巷道的顶板和底板。在巷道底板,高水平应力促使底板砂质泥岩沿层理面张开、滑动、并逐步向巷道内凸起,形成倒V形挤压式底鼓。浅部直接底隆起后,为深部底板泥岩提供了变形空间,泥岩也开始向上弯曲变形。拉伸破坏在整个底板围岩的破坏模式发挥主导作用。巷道整体底鼓强烈,底鼓量可以达到50%的巷道高度。

图2 无支护情况下高应力软岩巷道塑性区发展过程

Fig.2 Simulated failure process of unsupported roadway excavated in highly stressed soft rock

强烈底鼓下的底板向上隆起作用,导致巷道两帮靠近底板部分向巷道内部弯曲变形。

软岩巷道顶板在高水平应力作用下,沿层理面张开、滑动、并逐步向巷道内凸起,形成V形挤压式变形破坏。拉伸破坏在整个顶板围岩的破坏模式发挥主导作用。

在高水平应力作用下,软岩巷道发生持续、非连续大变形。巷道两帮岩体发生剪切流变,破坏深度可以达到1.5倍巷道宽度,巷道底板岩体破坏深度达到1倍的巷道高度,巷道顶板岩体破坏区域限制在顶板强度较高的细砂岩范围之内。

3 不同支护方式对高应力软岩巷道的加固机理

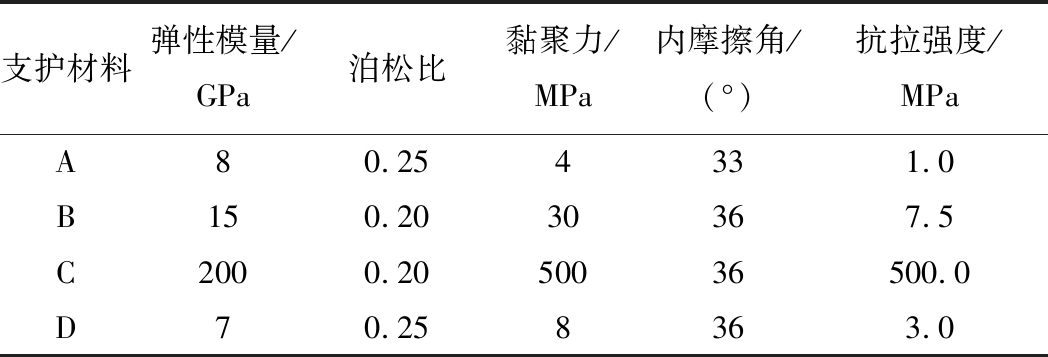

为了研究不同支护方式对高应力软岩巷道的加固机理,考虑口孜东矿在大巷中采用过的3种主要支护方式:锚杆锚索加喷射混凝土支护、锚杆锚索加钢管混凝土支护、U型钢可缩支架壁后充填加锚网

索支护,模拟分析它们的支护机理。喷射混凝土通过厚度为200 mm的块体单元来模拟,其力学参数见表3。钢管混凝土通过厚度为300 mm的块体单元来模拟,其力学参数见表3,钢管混凝土块体单元与巷道表面设置2 mm的间隙,以模拟其被动支护方式。U型钢可缩支架壁后充填加锚网索通过2层块体单元来模拟:一层厚度为200 mm,模拟充填材料;另一层厚度100 mm,模拟U型钢可缩支架,其力学参数见表3。支护体力学参数的选取主要依据常用混凝土和钢材的力学参数,以及UDEC软件用户手册[18]及前人经验[19]。锚杆锚索采用UDEC内置的CABLE单元来进行模拟。

表3 数值模型中采用的支护体力学参数

Table 3 Mechanical properties of support materialsused in numerical model

支护材料弹性模量/GPa泊松比黏聚力/MPa内摩擦角/(°)抗拉强度/MPaA80.254331.0B150.2030367.5C2000.2050036500.0D70.258363.0

注:A为喷射混凝土;B为钢管混凝土;C为U型钢可缩支架;D为充填材料。

3.1 锚杆锚索加喷射混凝土支护

图3显示了高应力软岩巷道在锚杆锚索加喷射混凝土支护下的变形破坏形式。在巷道底板整体发生挤出式底鼓,底鼓量接近2 m,涉及底板厚约0.5 m的直接底砂质泥岩以及其下厚约2.3 m的泥岩。破坏方式为拉伸破坏。此外,在巷道顶拱处发生挤压式破坏,破坏方式以拉伸破坏为主。巷道围岩内部则发生大面积的剪切破坏,破坏方式贯穿底、帮和顶部整个砂质泥岩和泥岩,而在巷道顶板较硬的粉砂岩中仅有少范围的剪切破坏。由于高水平应力的挤压作用,巷道顶、底板围岩沿层理面发生离层和滑移,导致顶板挤出和严重底鼓破坏。而在巷道的顶、底板4个角的深部,产生了连续的、沿节理面滑移的剪切破坏区域。

图3 锚杆锚索加喷射混凝土支护下巷道变形

Fig.3 Simulated failure pattern of highly stressed soft rock roadway supported by combination of rock bolts, cables and shotcrete

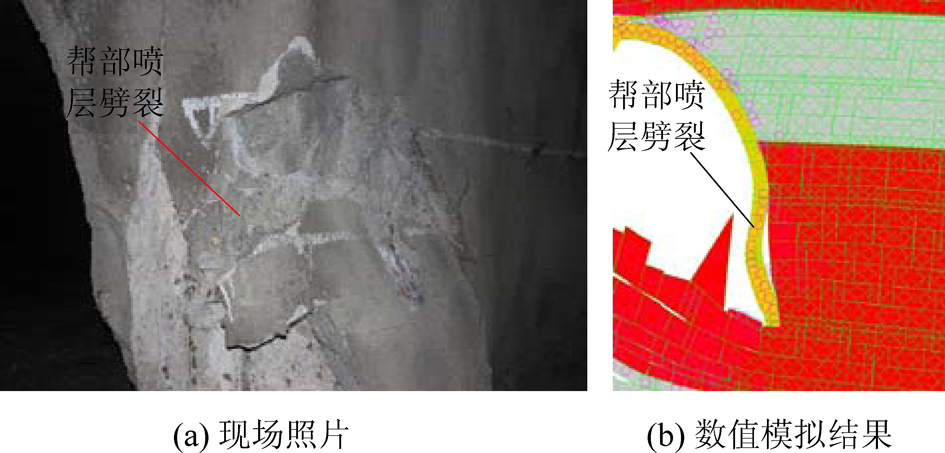

巷道的整体大变形导致巷道表面的混凝土喷层发生劈裂破坏,如图4所示。对于高应力软岩巷道,由于其围岩大变形几乎不可避免,而喷射混凝土硬化后,其力学响应为典型的脆性行为,无法适应巷道表面的大变形,势必发生劈裂破坏,劈裂的混凝土块对巷道内的行人和设备造成很大威胁,故对于大变形的高应力软岩巷道,不宜采用喷射混凝土的支护方式。

图4 混凝土喷层劈裂破坏果

Fig.4 Failure pattern of shotcrete

3.2 锚杆锚索加钢管混凝土支护

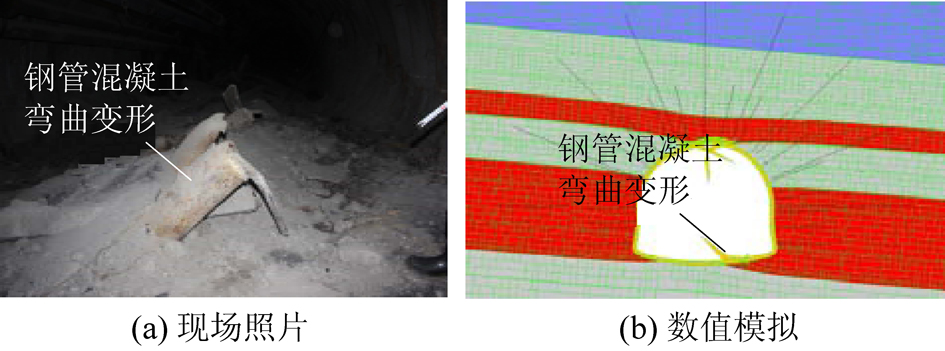

图5显示了高应力软岩巷道在锚杆锚索钢管射混凝土支护下的变形破坏形式。在钢管混凝土支护的情况下,巷道破底施工安装钢管混凝土,除去了底部较软的砂质泥岩。钢管混凝土的强力支护使得巷道底鼓量相对于无支护情况大为减少,拉伸破坏得到较为有效的抑制。底部泥岩层理的张开、滑动变形也得到有效抑制。部分层理虽然发生滑动变形,但是并不能贯穿整个巷道底面,钢管混凝土支护下的底板与高水平应力达到暂时的平衡状态,巷道底鼓得到暂时的有效控制,这个与现场观测到的情况较为一致。然而,随着时间的推移,巷道围岩持续流变,在高水平应力挤压作用下,在巷道底部右下角的位置砂质泥岩和泥岩交界之处,钢管混凝土支护下的底板与高水平应力达到的平衡状态被打破,混凝土钢管发生了弯曲变形,如图6所示。

图5 高水平应力情况下钢管混凝土弯曲变形

Fig.5 Failure pattern of steel tubs filled with concrete

此外,在巷道顶拱处,钢管混凝土发生挤压式破坏,破坏方式以拉伸破坏为主。巷道围岩内部以大面积的剪切破坏方式为主导,破坏方式贯穿底、帮和顶部整个砂质泥岩和泥岩,破坏范围控制在1倍巷道宽度内。

图6 锚杆锚索加钢管混凝土支护下巷道变形

Fig.6 Simulated failure pattern of highly stressed soft rock roadway supported by combination of rock bolts,cables and steel tubs filled with concrete

3.3 U型钢可缩支架壁后充填加锚网索

图7显示了高应力软岩巷道在U型钢可缩支架壁后充填加锚网索下的变形破坏形式。可以看到,在U型钢可缩支架壁后充填加锚网索下,巷道顶板的挤压变形破坏得到有效控制,拉伸破坏几近消失,顶板沿层理面的滑动与张开变形也得到有效抑制,顶板及两帮上部范围内仅见零星的结构面滑动破坏,破坏面相互隔离,没有贯通。

巷道两帮的剪切流变在U型钢可缩支架壁后充填加锚网索下得到有效抑制,剪切破坏区域被限制在锚杆锚固范围之内,使得锚索锚固段围岩的整体性得以保存,对巷道整体的稳定性起到积极的作用。由于巷道的整个变形破坏情况得到控制,底鼓情况在U型钢可缩支架壁后充填加锚网索下也得到一定的缓解,尽管在底板没有施加任何支护力。

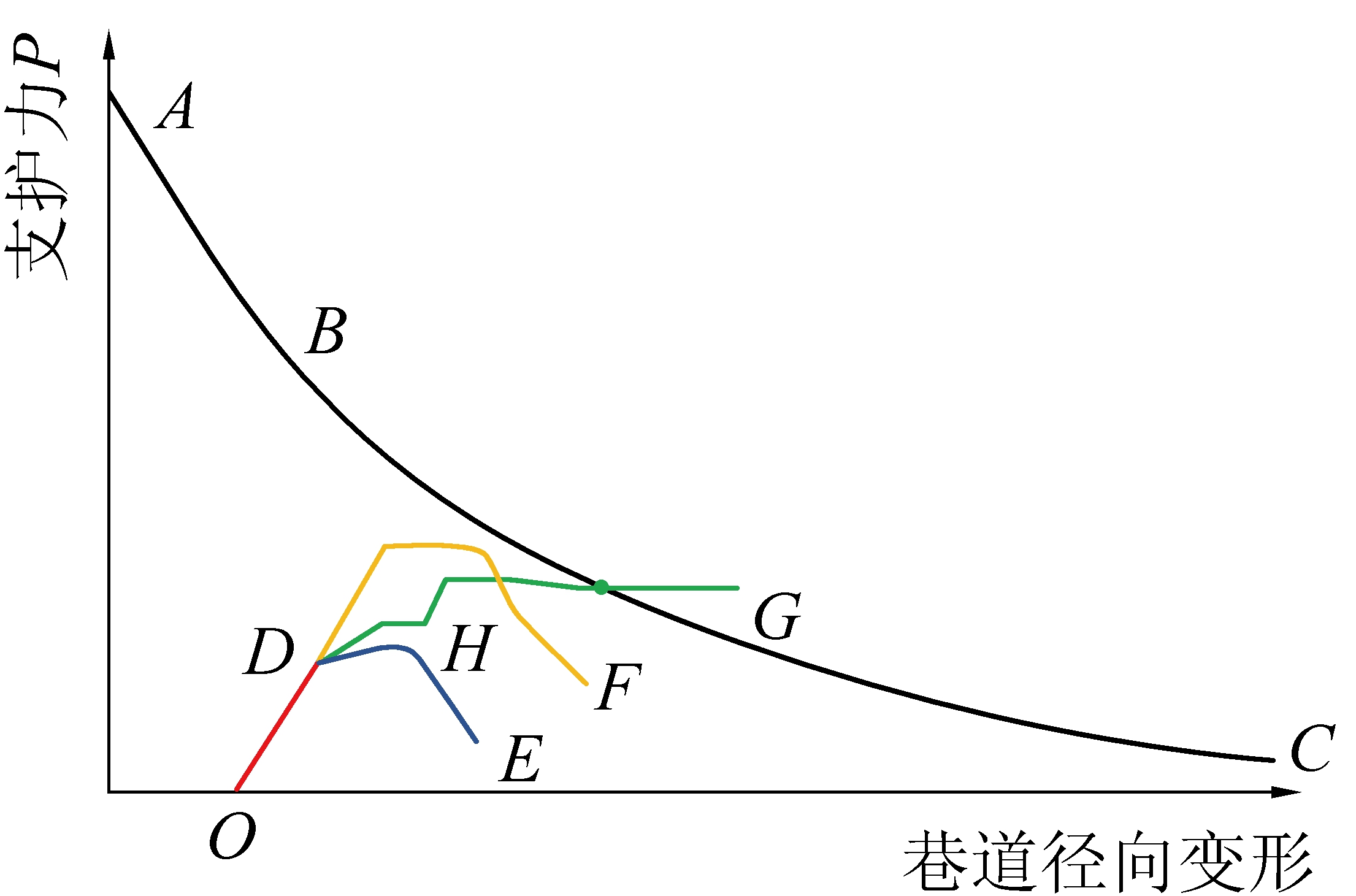

高应力软岩巷道的变形与支护机理可用图8所示的巷道围岩应力响应曲线与支护响应曲线说明。高应力软岩巷道的变形特征可用表示巷道弹性变形的AB段即巷道塑性变形(或流变)的BC段来表示。图中OD段代表了锚杆锚索的支护特征,由于3种支护方式中均有锚杆锚索,而且锚杆锚索是巷道开挖后首先施加的支护,故其先起作用,但是由于锚杆锚索所能提供的支护力无法满足此时抑制巷道变形所需要的支护力,故锚杆锚索无法保持巷道稳定。DE段代表喷射混凝土的响应曲线,喷射混凝土提高了整个锚杆锚索加喷射混凝土支护体的支护强度,但是由于其脆性特征,在较小的巷道变形下,混凝土喷层即发生破坏,整体锚杆锚索加喷射混凝土的支护力无法满足抑制巷道变形所需要的支护力,巷道持续变形破坏。

图7 U型钢可缩支架壁后充填加锚网索支护下巷道变形

Fig.7 Simulated failure pattern of highly stressed soft rock roadway supported by a combination of rock bolts,cables and shotcrete

图8 高应力软岩巷道围岩应力响应曲线与支护响应曲线

Fig.8 Ground response curves of roadway excavated in highly stressed soft rock under different support pattern

图8中DF段代表了钢管混凝土的支护响应曲线。钢管混凝土具有较强的支护强度和刚度,也具有一定的抗变形能力,但是,随着巷道变形的持续增加,钢管混凝土失稳,整体锚杆锚索加钢管混凝土的支护力无法满足抑制巷道变形所需要的支护力,巷道持续变形破坏。

图8中DHG段代表了U型钢可缩支架壁后充填加锚网索支护响应曲线,其中DH段为壁后充填层的支护响应曲线,HG段为可缩U型钢的支护响应曲线,可以看到,虽然可缩U型钢和壁后充填层所能提供的支护刚度和强度均小于钢管混凝土,但是,由于壁后充填层的可塑性及U型钢在维持较大支护力情况下的可缩性,U型钢可缩支架壁后充填加锚网索能够在维持较大支护力的情况下抵抗相当的巷道变形,支护体曲线DHG与巷道应力响应曲线ABC相交,此时,巷道在此变形条件下所需要的抵抗变形的支护力与U型钢可缩支架壁后充填加锚网索体在此变形条件下所能提供支护力达到平衡,巷道保持稳定。

4 结 论

1)在高水平应力作用下,口孜东矿高应力软岩巷道的变形破坏主要集中于巷道的顶板和底板。在巷道底板,高水平应力促使底板砂质泥岩沿层理面张开、滑动、并逐步向巷道内凸起,形成倒V形挤压式底鼓。浅部直接底隆起后,为深部底板泥岩提供了变形空间,泥岩也开始向上弯曲变形。拉伸破坏在整个底板围岩的破坏模式发挥主导作用。

2)软岩巷道顶板在高水平应力作用下,沿层理面张开、滑动、并逐步向巷道内凸起,形成V形挤压式变形破坏。拉伸破坏在整个顶板围岩的破坏模式发挥主导作用。

3)U型钢可缩支架壁后充填加锚网索支护可以在维持较大支护力的情况下抵抗较多的巷道变形,抵抗变形的支护力与U型钢可缩支架壁后充填加锚网索在此变形条件下所能提供支护力达到平衡,从而使巷道保持稳定。

[1] MOLINDA G, KLEMETTI T M. Diagnosing and controlling moisture-sensitive roof in coal mines[J]. Electronic Journal of Geotechnical Engineering, 2008, 13(1):1-20.

[2] HUANG S L, SPECK R C, WANG Z. The temperature effect on swelling of shales under cyclic wetting and drying[J]. International Journal of Rock Mechanics and Mining Sciences, 1995, 32(3): 227-236.

[3] OLIVERTEA R. Weak rock materials[C]//Proceedings of the 26th Annual Conference of the Engineering Group Geological,Leeds, 1990: 5-15.

[4] ZHANG Y, HAN J, HEASLEY K, et al. Geo-mechanical property and failure of weak roof shales in coal mines[C]// Proceeding of the 23rd International Conference on Ground Control in Mining,Morgantown,2004: 228-234.

[5] HUANG S,AUGHENBAUGHN,ROCKAWAY J.Swelling pressure studies of shales[C]//International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts,1986:371-377.

[6] MARK C,MOLINDA G, BURKE L, et al.Preventing falls of ground in coal mines with exceptionally low-strength roof: two case studies[C]// Proceeding of the 23rd International Conference on Ground Control in Mining,Morgantown,2004:220-227.

[7] 康红普, 范明建, 高富强,等. 超千米深井巷道围岩变形特征与支护技术[J]. 岩石力学与工程学报, 2015, 34(11):2227-2241.

KANG Hongpu, FAN Mingjian, GAO Fuqiang, et al. Deformation and support of rock roadway at depth more than 1000 meters[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(11):2227-2241.

[8] 李为腾, 李术才, 玄 超,等. 高应力软岩巷道支护失效机制及控制研究[J]. 岩石力学与工程学报, 2015, 34(9):1836-1848.

LI Weiteng, LI Shucai, XUAN Chao, et al. Failure mechanism of high stress soft rock roadway support and its control[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(9):1836-1848.

[9] 余伟健, 王卫军, 黄文忠,等. 高应力软岩巷道变形与破坏机制及返修控制技术[J]. 煤炭学报, 2014, 39(4):614-623.

YU Weijian,WANG Weijun,HUANG Wenzhong,et al. Deformation mechanism and rework control technology of high stress and soft rock roadway[J]. Journal of China Coal Society,2014,39(4):614 -623.

[10] 柏建彪,王襄禹,姚 喆. 高应力软岩巷道耦合支护研究[J]. 中国矿业大学学报,2007,36(4):421-425.

BAI Jianbiao,WANG Xiangyu,YAO Zhe. Study of coupling support in soft rock roadway under high stress[J]. Journal of China University of Mining and Technology,2007,36(4):421-425.

[11] 王连国,张 健,李海亮. 软岩巷道锚注支护结构蠕变分析[J]. 中国矿业大学学报,2009,38(5):607-612.

WANG Lianguo,ZHANG Jian,LI Hailian. A creep analysis of a bolt-grouting support structure within a soft rock roadway[J]. Journal of China University of Mining and Technology,2009,38(5):607-612.

[12] 黄 兴,刘泉声,乔 正. 朱集矿深井软岩巷道大变形机制及其控制研究[J]. 岩土力学,2012,33(3):827-834.

HUANG Xing,LIU Quansheng,QIAO Zheng. Research on large deformation mechanism and control method of deep soft roadway in Zhuji coal mine[J]. Rock and Soil Mechanics,2012,33(3):827-834.

[13] 郭志飚,李 乾,王 炯. 深部软岩巷道锚网索-桁架耦合支护技术及工程应用[J]. 岩石力学与工程学报,2009, 28(S2):3914-3919.

GUO Zhibiao,LI Qian,WANG Jiong. The steel mesh and anchor-truss coupling supporting technology and engineering applications of deep soft rock roadway[J]. Chinese Journal of Rock Mechanics and Engineering,2009,28(S2):3914-3919.

[14] 高延法,王 波,王 军,等. 深井软岩巷道钢管混凝土支护结构性能试验及应用[J]. 岩石力学与工程学报,2010,29(S1):2604-2609.

GAO Yanfa, WANG Bo, WANG Jun,et al. Test on structural property and application of concrete-filled steel tube support of deep mine and soft rock roadway[J]. Chinese Journal of Rock Mechanics and Engineering,2010,29(S1):2604-2609.

[15] 毕远志,孔一凡,蔡东红,等.高韧性纤维混凝土在深部软岩巷道支护中的应用[J].煤炭学报,2010,35(12):1969-1974.

BI Yuanzhi, KONG Yifan, CAI Donghong,et al. Application of high toughness fibers concrete in deep soft rock roadway[J]. Journal of China Coal Society,2010,35(12):1969-1974.

[16] 陆士良,王悦汉.软岩巷道支架壁后充填与围岩关系的研究[J].岩石力学与工程学报,1994,13(2):180-183.

LU Shiliang,WANG Yuehan. The research on afterfilling and surrounding rock of soft rock roadways support wall relation[J]. Chinese Journal of Rock Mechanics and Engineering,1994,13(2):180-183.

[17] HOEK E,BROWN E T.Empirical strength criterion for rock masses[J]. Journal of the Geotechnical Engineering Division,1980,106(9):1013-1035.

[18] Itasca Consulting Group Inc. UDEC (Universal Distinct Element Code) mannual version 4.1[M]. Minneapolis: Itasca, 2011:45-50.

[19] GAO Fuqiang, STEAD D, KANG Hongpu. Numerical simulation of squeezing failure in a coal mine roadway due to mining-induced stresses[J]. Rock Mechanics and Rock Engineering. 2015, 48(4):1635-1645.