0 引 言

提高煤炭开采自动化水平是实现我国安全高效生产的必由之路。近年来,随着传感技术、通信技术、控制技术的发展,煤炭综采自动化也取得了长足进步,全套综采装备巷道集中控制远程遥控,运输设备逆煤流启动和顺煤流停止,采煤机记忆截割,液压支架跟随采煤机自动降、移、升均已实现,智能化工作面只需3~5人就能实现连续开采[1-2]。

然而,实际生产过程中,工作面直线度往往难以保证,且随工作面推进误差越来越大,直至影响工作面自动连续推进。《煤矿安全规程》规定,综合机械化采煤时,工作面煤壁、刮板输送机和支架必须保持直线,即“三直两平两畅通”中的“三直”。当前即使是国内自动化程度最高的综采工作面,推进2~3刀后也需要依赖人工调整支架。直线度问题严重制约着综采自动化水平[1-2]。如何在自动推进过程中保持工作面直线度已成为制约综采自动化水平进一步提高的关键问题之一[3-4]。

首先分析综采工作面直线度问题的产生原因及其影响,介绍基于惯性导航的LASC(Longwall Automation Steering Committee)技术原理、系统架构及其在刮板输送机平直度检测方面的应用,经文献调研和现场考察,了解到澳大利亚联邦科学与工业研究组织研发的LASC技术比较成熟。而我国煤矿井下装备自主导航方面的研究起步较晚,仅中国煤炭科工集团[5]、中国矿业大学[6-7]少数科研机构做过一些工作,总体来说尚处于落后局面。

引进澳大利亚LASC技术与天地科技的采煤机控制系统、电液控制系统和综采自动化系统等综采成套装备深度融合,研制了综采自动找直控制系统,先后进行了地面综采装备的联调和1年期的井下工业性试验,首次在国内实现了基于惯性导航技术的综采工作面自动矫直功能,实现常态化应用,技术成果可推广到国内类似综采工作面。

1 工作面直线度问题

为定量描述工作面不直的程度,定义全工作面直线度偏差指标,如图1所示,将刮板输送机三维空间形状在水平面上的投影抽象成一条曲线,以机头和机尾所在位置为基准画一条虚拟的理想直线。该曲线偏离理想直线的距离可表征工作面直线度问题的严重程度,偏离越大意味着直线度问题越严重。整条曲线偏离直线最远处的距离称为全工作面直线度偏差。

图1 全工作面直线度偏差示意

Fig.1 Schema of longwall face alignment error

工作面直线度问题的产生主要有2个方面原因。①首先是机械原因,如图2所示,刮板输送机通过挡板侧槽帮上的推移耳板和耳孔与十字头及液压支架推移杆相连,推刮板输送机时,推移杆窜到了千斤顶连接座的顶部,移架时,推移千斤顶又回到了底部,前后框量超过10 cm[8],称之为销耳间隙。②其次是电控系统控制误差累积,自动移架时电控系统对于推移油缸的控制多是开环控制,控制误差少则几厘米,多则几十厘米,容易出现相邻液压支架之间前后错茬,逐刀误差累积,工作面变得弯曲,刮板链磨损加大,严重时煤机无法顺利通过,甚至可能损坏机械部件,不得不进行人工调整移架来实现找直。

图2 刮板输送机-液压支架销耳间隙示意

Fig.2 Pin-lug gap between scraper conveyor and hydraulic support

目前人工调整主要依赖贯穿工作面的钢丝绳,工人站在支架跟前进行手动调直时,肉眼总是只能看到身边的数十架,以为已将刮板输送机调成了笔直的直线,实际上工作面往往是巨大的C型或反C型形状,如图3所示。因此迫切需要有适合于综采工作面的全局性直线度检测和自动控制技术来解决此问题。

图3 钢丝绳的“欺骗性”

Fig.3 Deceptive steel wire rope

直线度问题要得到解决,关键的第一步是对工作面弯曲形状进行精确检测。国内外有不少学者和团队进行过相关研究工作,采用了惯性导航[9-11,6-7]、激光矩阵[3]、视觉测量[4]等方法。由于惯性导航不依赖外界任何设备和条件进行自主定位导航,非常适合煤矿井下。在采掘装备上安置惯性导航部件,通过陀螺仪和加速度计采集采掘设备的角速度、加速度等数据,可检测出采掘设备的位置、速度和姿态等信息。

不同于航空航海等应用场合,采掘装备上的惯性导航技术面临着低加速度和高振动的挑战,需要在数据分析、控制算法上进行针对性设计,才有可能获得比较理想的姿态和轨迹检测结果。

2 LASC技术原理及应用

澳大利亚[9-11]、德国[12]、美国[13-14]等国家在20世纪90年代中后期就已启动此类研究工作,取得了相当大的进展,部分技术已成熟,尤其是LASC技术。

2001年7月,CSIRO(联邦科学与工业研究组织)研发Landmark综采自动化项目开展综采工作面自动化和智能化技术的研究。该项目的研究受LASC委员会指导和监督。到2005年时该项目通过采用军用高精度光纤陀螺仪和定制的定位导航算法取得了最初的3项主要成果:采煤机置三维精确定位、工作面矫直、工作面水平控制,完成了工作面自动化系统原型,并首次在Beltana矿试验成功。这套系统总体叫做LASC系统,这些综采自动化相关的核心技术统称为LASC技术。从2006年开始启动了Landmark二期到2008年结束,项目组对LASC系统进行了优化,增加了采煤机自动控制、煤流负荷平衡、巷道集中监控等,商业应用方面CSIRO已同JOY、Eickhoff、天地科技等煤机供应商签署了协议,将这项技术集成到煤机装备里面,实现综采工作面自动找直和水平控制。

2.1 LASC技术原理与技术体系

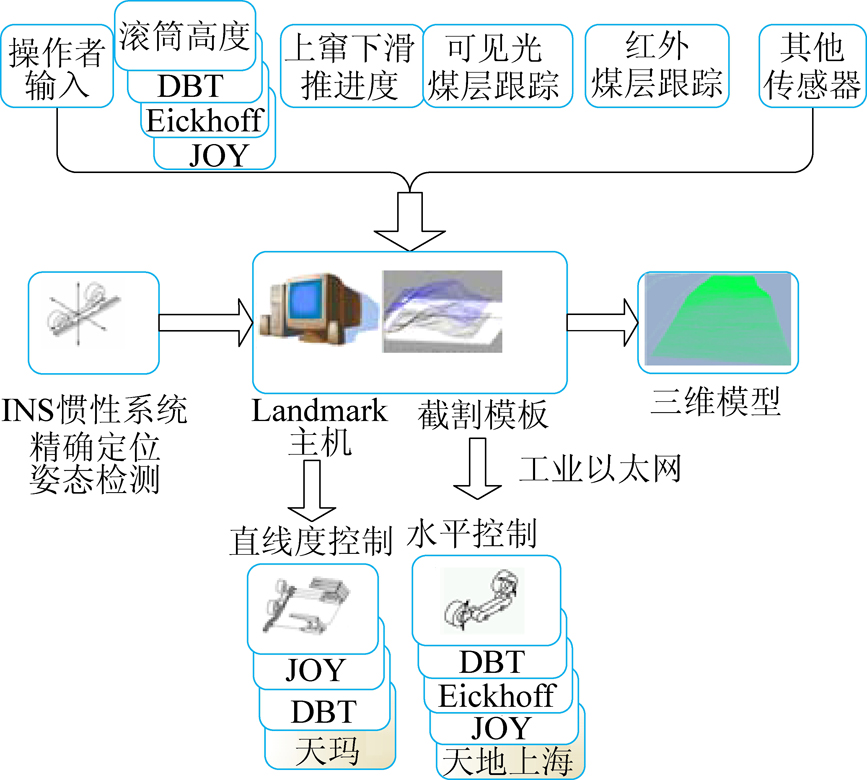

LASC采用捷联型高精度惯导高精度惯导安装在采煤机电控箱内,将采煤机行走方向、工作面推进方向和采煤机身垂直方向作为三维坐标空间的x、y、z轴,通过惯性导航内置的三轴陀螺仪测量惯性导航的横滚角、俯仰角和航向角,结合自身里程计数据,通过组合导航描绘出采煤机的行走轨迹,形成采煤机截割煤层的三维模型[15-17]。该曲线往水平方向的投影可用于工作面自动找直,往竖直方向的投影结合采煤机滚筒高度信息可用于工作面水平控制。其技术体系如图4所示。

2.2 LASC测量定位原理

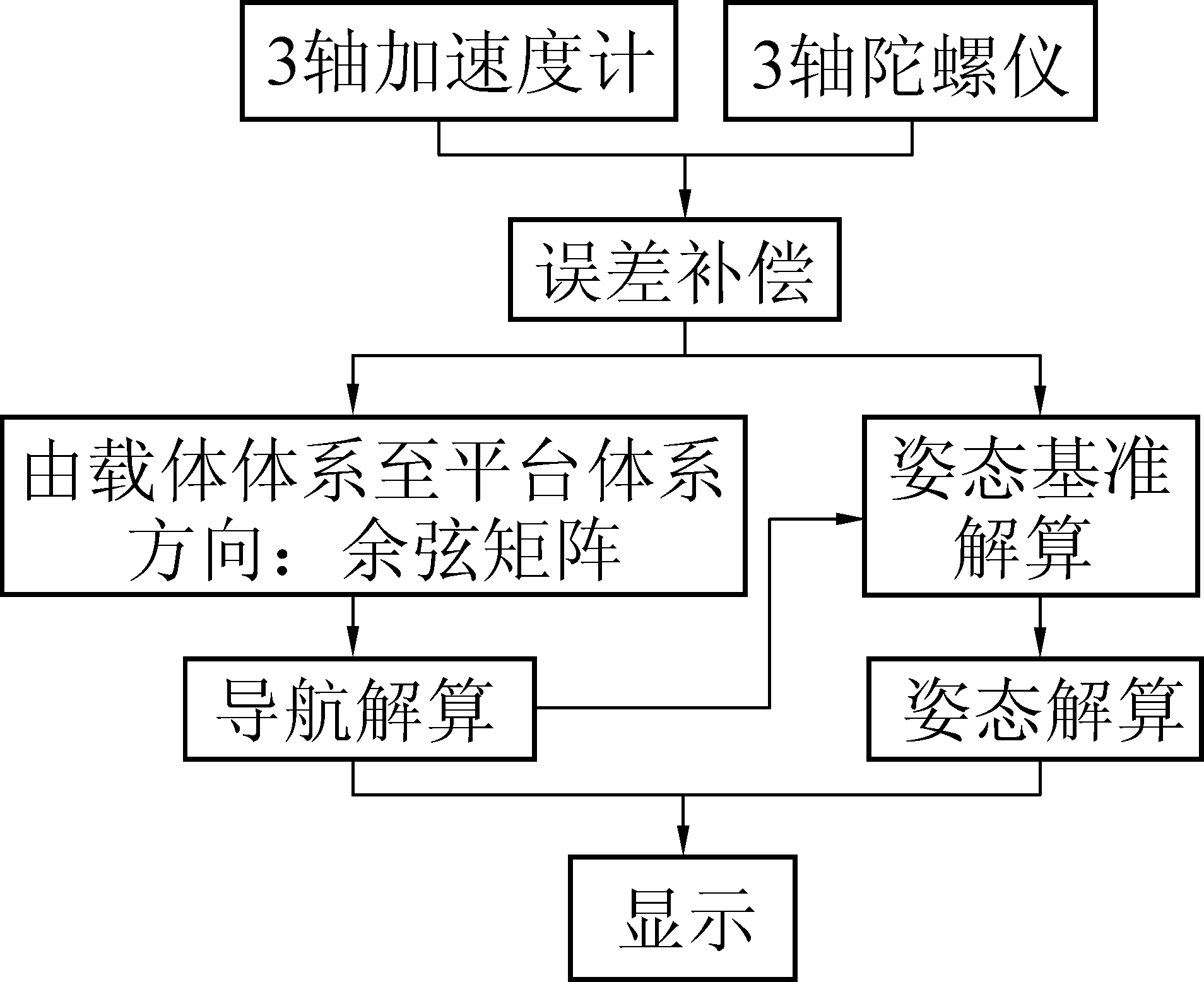

由于采煤机的行进速度较慢,随着时间推移,惯性导航测量误差会越来越大[13]。针对此特点,LASC除了利用惯性导航内置的加速度计对陀螺仪进行误

差补偿外,还利用采煤机行走距离对惯性导航测量的三维轨迹坐标进行校正,提高了姿态导航解算的精度,如图5所示。

图4 LASC技术体系

Fig.4 LASC technology structure

图5 惯性导航/里程仪协同定位系统

Fig.5 Inertial navigation and odometer coordinate position system

根据惯性导航航位推算原理,采煤机的基本定位方程为

(1)

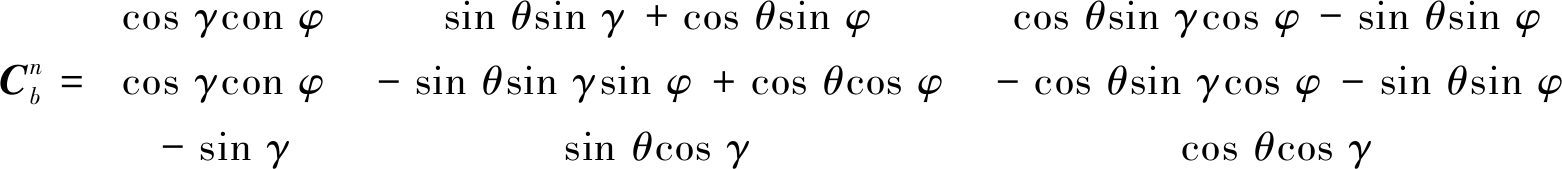

式中:Sn为采煤机在“东北天”坐标系下的n点处位移增量矢量;Sb为采煤机轴编码器在b时刻实时测得的单位时间内的位移增量;![]() 为采煤机在n点b时刻“东北天”坐标系下的方向余弦矩阵,其具体表达式为

为采煤机在n点b时刻“东北天”坐标系下的方向余弦矩阵,其具体表达式为

(2)

式中:φ、θ、γ分别为三轴陀螺仪测量的采煤机姿态的航向角、俯仰角和横滚角。

通过Sn位移增量矢量迭代,可以得出采煤机截割行走时在东北天坐标系下的位置,见式(3)。

Pnj(t)=Pnj(t-1)+Sn(t)

(3)

式中:Pnj(t)、Pnj(t-1)为第j次迭代采煤机采样时刻t和t-1的坐标位置;Sn(t)为采样周期内采煤机的位移增量矢量。

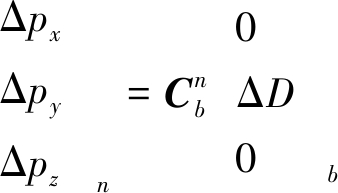

为了利用采煤机行走程的测量误差不随时间积累的优点,进行组合导航来修正采煤机姿态解算误差,引入了y轴方向引入里程增量ΔD,其补偿式为

(4)

式中:![]() 为导航坐标系下里程仪的输出里程增量;

为导航坐标系下里程仪的输出里程增量;![]() 为原始机体坐标系下的里程增量[18-21]。

为原始机体坐标系下的里程增量[18-21]。

2.3 LASC工作面自动找直控制模型

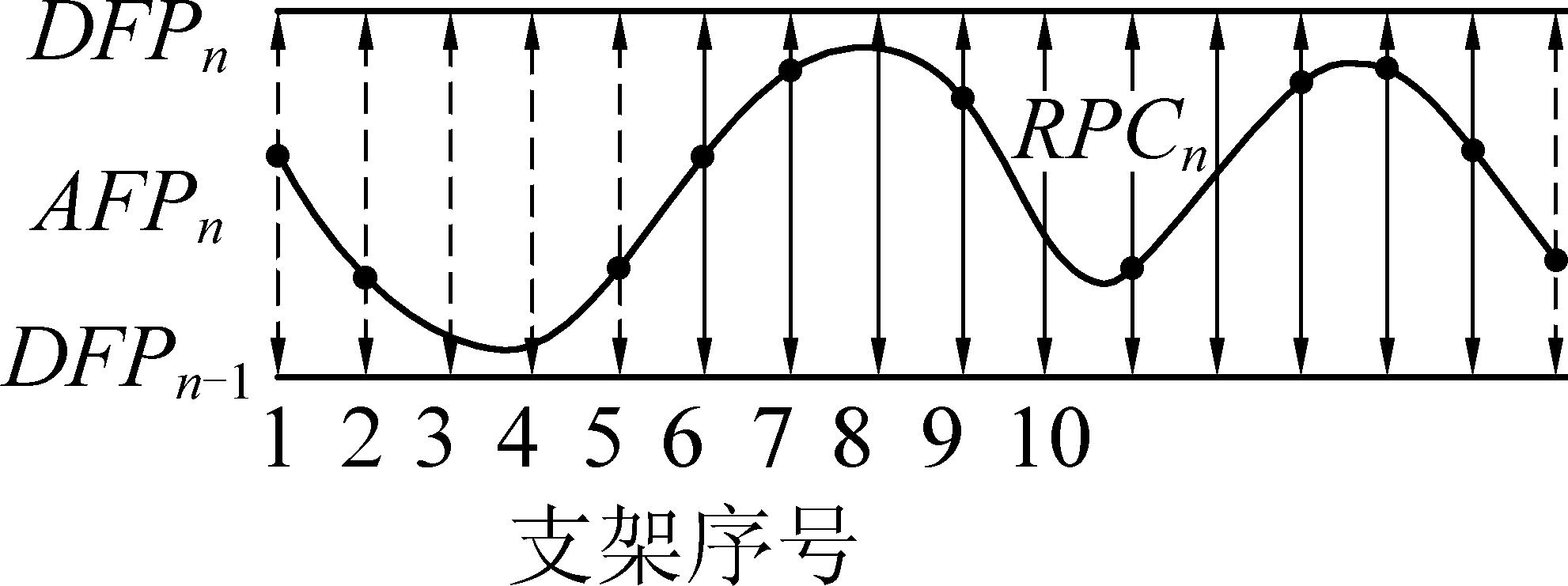

将工作面弯曲形状进行数学抽象,用归一化向量组(向量维数等于支架个数)来表示,其数据模型如图6所示。

图6 工作面推进过程中的推进偏离度

Fig.6 Advance deviation in progress of working face

图6中,DFPn表示通过第n刀截割想要得到的工作面目标形状;RPCn为第n刀截割过程中需要施加的直线度修正量;该量的每一个分量就代表每一个支架在第n刀的修正量;分量全为0表示不修正;AFPn为第n刀截割完毕后工作面的实际形状。

图7中M为测量刀,即在该刀割煤过程中,煤机截割后,液压支架在电液控制系统控制下按传统工艺进行满行程拉架推移刮板输送机,LASC系统可获得一条可表征刮板输送机平直度的AFPn曲线。En为第n刀截割过程中产生的控制误差,En为产生直线度问题的根源,且无法每刀精确检测。修正公式为

RPCn= DFPn - AFPn

(5)

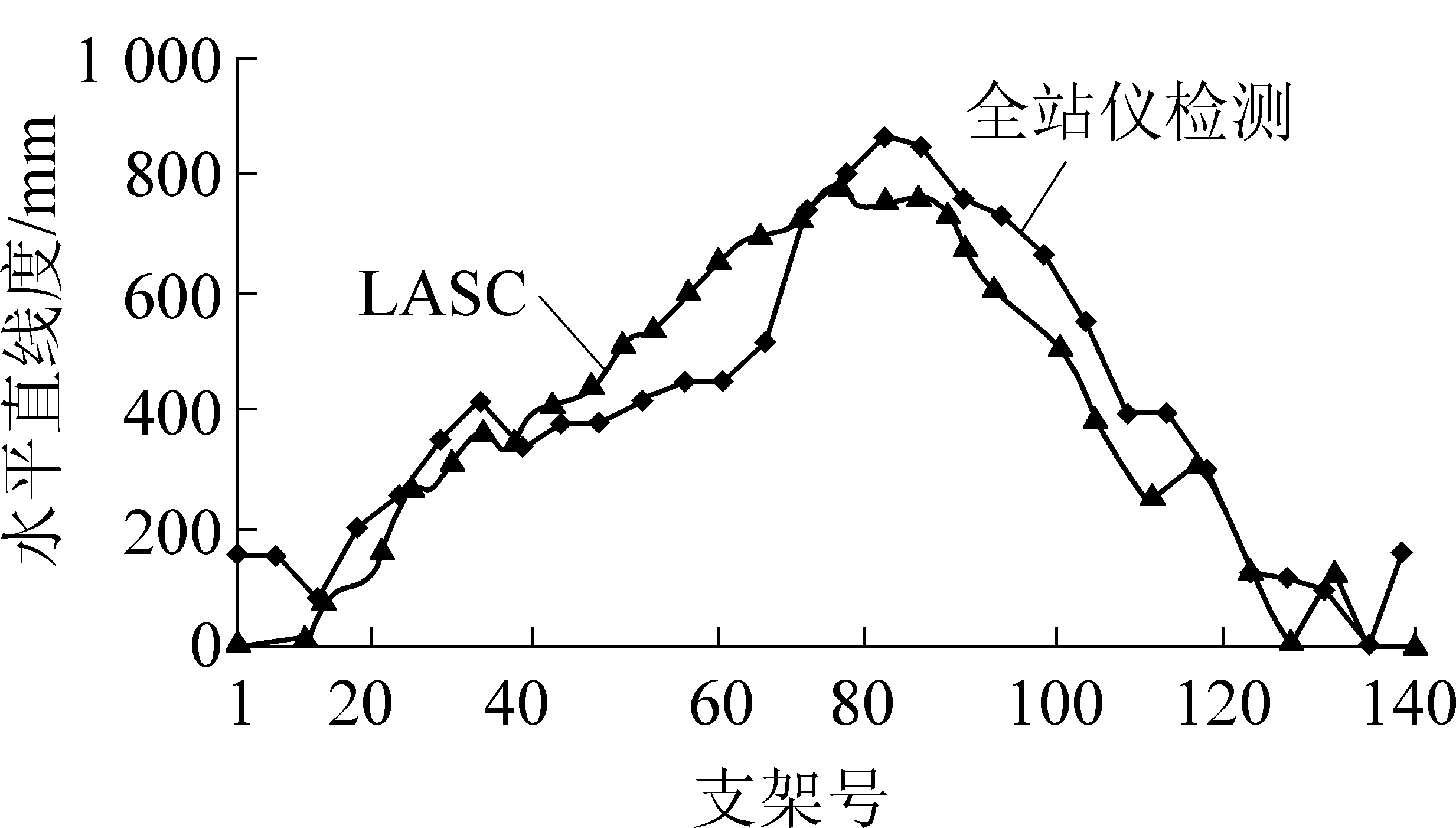

图7 控制模型与控制流程

Fig.7 Control model and control process

C为修正刀,即在该刀割煤过程中,电液控制系统要精确控制每一架的推移刮板输送机拉架行程,进行工作面自动找直。开始之前,控制主机会根据上一刀测得的曲线AFPn-1目标直线DFPn,按式(1)计算RPCn修正值,然后计算出每一个液压支架本次需要移架的精确行程,分别发送给对应的液压支架控制器。割煤过程中液压支架按照目标值执行精确行程的拉架动作,先把液压支架摆齐,然后进行满行程推移刮板输送机,把刮板输送机推直。

由于采用闭合路径算法消除惯导累积误差[10],控制系统只能在采煤机走完全程后才能得到AFPn,所以直线度修正至少在相邻的2刀中完成。整个控制流程按“测量-修正”的模式循环往复进行。

2.4 LASC在国内应用情况

从2016年LASC技术引入中国,在转龙湾煤矿23303工作面全套天地科技股份有限公司的煤机装备上进行井下工业性试验,并取得阶段性成果,累计测得1 400多条工作面曲线,精度优于100 mm,通过支架电液控系统自动找直,精度优于300 mm,对300 m的工作面来说精度为1/1 000,满足连续推进要求。

3 LASC找直试验

3.1 地面联调

试验时间为2015年12月10日—17日,地点在天地科技股份有限公司上海分公司奉贤厂区。试验现场如图8所示。

图8 地面联调现场

Fig.8 Field snap of mini-build test on ground

1)硬件设备:LASC惯性导航部件(安装于采煤机机身)、液压支架35架、采煤机、SAC电液控系统、SAM综采自动化系统、刮板输送机、转载机、破碎机等。

2)试验用软件:LASC成套软件、LM_SAC和LM_SHC。

3)试验步骤:刮板输送机被人为推出1个弯曲段,然后测量平直度、自动找直,最后观察找直效果。

4)试验结论:本系统对刮板输送机平直度测量结果可信,从图9中可直观看到效果明显。

图9 工作面找直前后对比

Fig.9 Contrast of working face alignment before and after

3.2 井下试验

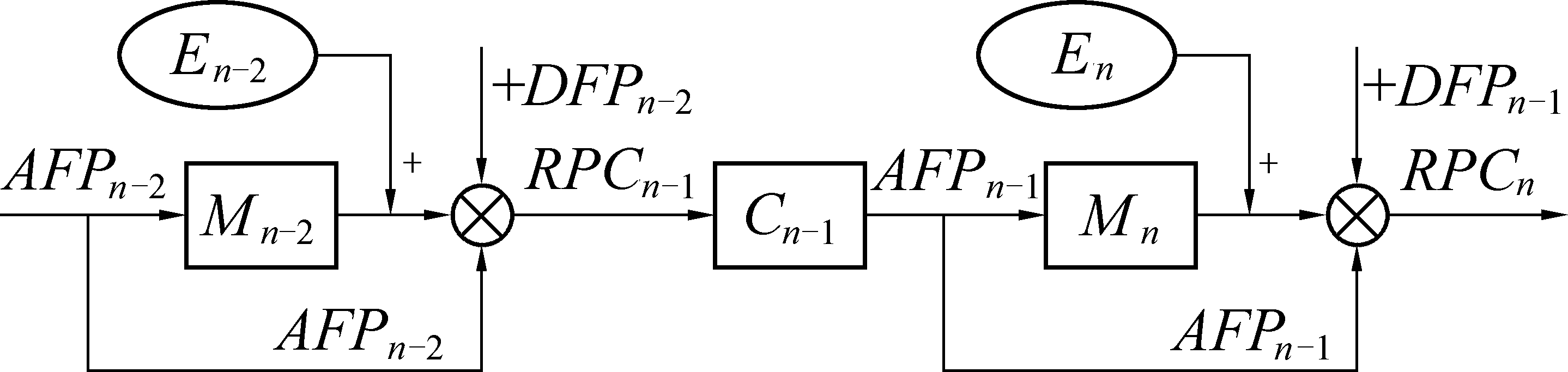

试验时间为2016年3月至2017年3月试验,地点为转龙湾煤矿23303工作面。试验用软件为LASC成套软件、LM_SAC和LM_SHC。试验工作面设备配套如下:

MG900/2395-WD采煤机1台ZY16000/23/43D中间支架141架SGZ1250/3×1000刮板输送机1部SZZ1350/525转载机1部PLM4500破碎机1部

3.3 刮板输送机平直度检测精度试验

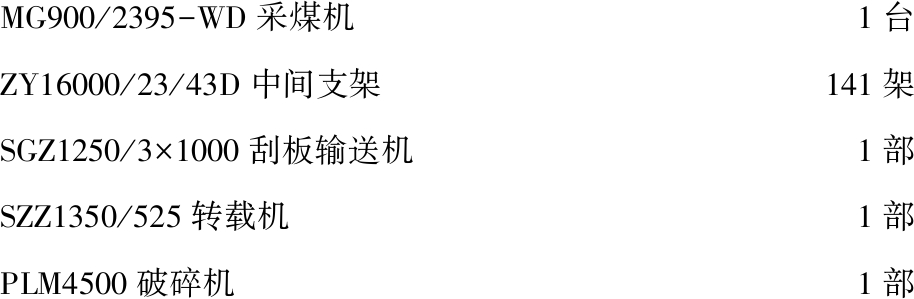

试验方案如下:全站仪监测刮板输送机平直度与本系统测得刮板输送机形状在水平方向和垂直方向进行比较,确认控制系统的检测误差。

具体试验步骤包括在修正刀结束,测量刀开始之前,工作面停产,采用Leica-TS09-PLUS型全站仪,以工作面中部75号架为参考基准点,每隔5个支架测量相对参考点的偏转和高程差,进行人工读数。随后开启测量刀生产模式,控制系统测得1条工作面曲线。

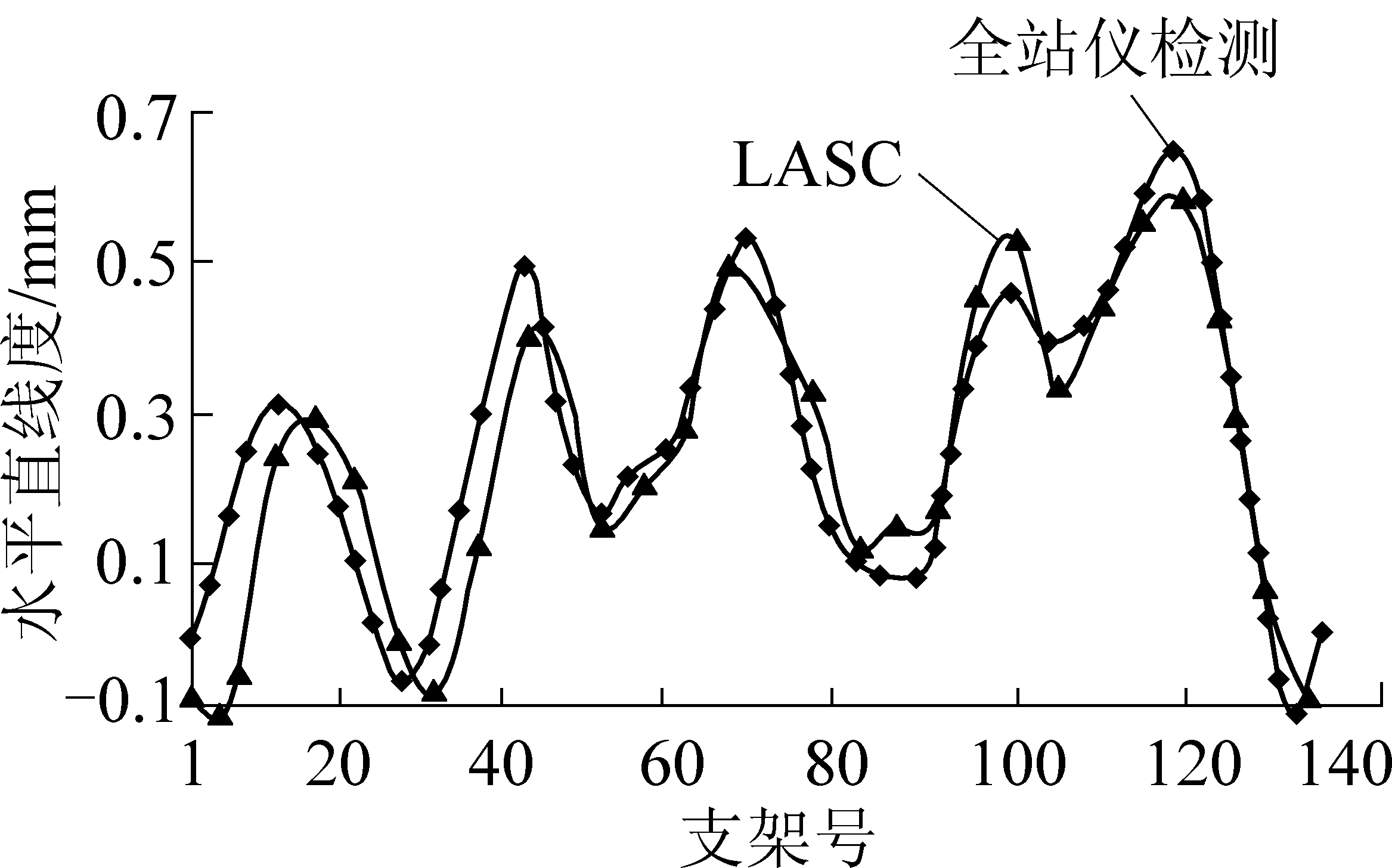

经过数据后处理后,将2条曲线分别在水平面和垂直面进行形状比较,得到检测误差。全站仪与LASC测试水平直线度数据对比如图10所示。

图10 全站仪与LASC测试水平直线度数据对比

Fig.10 Alignment profiles contrast of measurement with the total station vs LASC

全站仪与LASC测试工作面高程数据对比如图11所示,水平方向两者平均偏差34 mm。垂直方向平均偏差12 mm。

图11 全站仪与LASC测试工作面高程数据对比

Fig.11 Altitude profiles contrast of measurement working face with the total station vs LASC

3.4 工作面自动找直试验

试验方案:试验前工作面按传统生产模式进行,只测量不修正,连续截割数刀,然后打开自动找直开关,让工作面按照本文第2.2节所述控制流程进入“测量-修正-测量-修正”的连续自动找直生产模式,截割一整班后,关闭自动找直开关,让工作面恢复成传统模式。最后对控制系统记录下来的全部历史曲线进行对比分析,确认找直效果。工作面连续自动找直试验结果如图12所示。

图12 工作面连续自动找直试验结果

Fig.12 Continuous working face alignment test results

图中每个点代表一次截割的全工作面直线度偏差。在2017年3月14日零点班工作面开启自动找直模式后,工作面直线度偏差从700 mm左右逐渐下降至400 mm左右,在当日16点班关闭自动找直后又逐渐恢复到700 mm左右。

4 结 论

1)分析了产生工作面直线度的原因是刮板输送机挡板侧槽帮上的推移“销耳间隙”和电控系统控制误差累积。

2)分析了LASC中应用惯性导航的定位原理,研究了按照“测量-修正”流程的工作面直线度控制模型。

3)通过惯性导航安装于采煤机上测量行走轨迹作为工作面直线度,与全站仪测量结果对比,得出LASC系统的工作面直线度测量精度为:水平方向34 mm、垂直方向12 mm。

4)将惯性导航测量信息反馈给电液控制系统实现了工作面连续自动找直,全工作面直线度偏差控制在300 mm以内。

5)试验表明惯性导航技术能够满足综采工作面直线度100 mm精度的测量要求。后续工作要优化电液控制系统的行程传感器测量方法,引入双速阀或比例阀驱动推移千斤顶以精确控制推溜移架行程,达到工作面直线度100 mm的控制精度要求。

[1] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

WANG Jinhua,HUANG Lengting,LI Shoubin,et al.Development of intelligent technology and equipment in fully-mechanized coal mining face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[2] 王 虹.综采工作面智能化关键技术研究现状与发展方向[J].煤炭科学技术,2014,42(1):60-64.

WANG Hong.Development orientation and research state on intelligent key technology in fully-mechanized coal mining face[J].Coal Science and Technology,2014,42(1):60-64.

[3] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

NIU Jianfeng.Research of straightness control system of fully mechanized coal mine face[J].Industry and Mine Automation,2015,41(5):5-8.

[4] 杨 曌.基于视觉测量的综采工作面直线度测量技术研究[J].煤炭工程,2016,48(9):134-136.

YANG Zhao.Research on measurement technology of working face straightness based on vison measurement[J].Coal Engineering,2016,48(9):134-136.

[5] 邱锦波.滚筒采煤机自动化与智能化控制技术发展及应用[J].煤炭科学技术,2014,42(1):60-64.

QIU Jinbo.Development and application of shearer automation and intelligent control technology [J].Coal Science and Technology,2014,42(1):60-64.

[6] 张智喆,王世博,张博渊,等.基于采煤机运动轨迹的刮板输送机布置形态检测研究[J].煤炭学报,2015,40(11):2514-2521.

ZHANG Zhizhe,WANG Shibo,ZHANG Boyuan,et al.Shape detection of scraper conveyor based on shearer trajectory[J].Journal of China Coal Society,2015,40(11) :2514-2521.

[7] 郝尚清,李 昂,王世博,等. 采煤机惯性导航安装偏差对定位误差的影响[J]. 煤炭学报,2015,40(8):1963-1968.

HAO Shangqing,LI Ang,WANG Shibo,et al.Effects of shearer inertial navigation installation noncoincidence on shearer positioning error[J].Journal of China Coal Society,2015,40(8):1963-1968.

[8] 李金刚,孟二存,孟凡龙.综采工作面采煤机刮板输送机和液压支架配套分析[J].煤矿开采,2006,11(5):34-35.

LI Jingang,MENG Ercun,MENG Fanlong.Equipment fitting analysis of coal shearer,scraper and hydraulic supports in full-mechanized mining face[J].Coal Mining Technology,2006,11(5):34-35.

[9] KELLY M,HAINSWORTH D,REID D,et al. Longwall automation:a new approach[C]//3th International Symposium “High Performance Mine Production”.Aachen:CRISO Exploration & Mining, 2003:5-16.

[10] REID P B,DUNN M T,REID D C,et al. Real-world automation:new capabilities for underground longwall mining[EB/OL].[2018-02-20].http://www.Lascautomation.org.

[11] REID D C,HAINSWORTH D W,RALSTON J C,et al.Inertial navigation:enabling technology for longwall mining automation[R].Calgary:Computer Application in Minerals Industries,2003.

[12] ANON.Directorate-general for research and innovation.new mechanisation and automation of longwall and drivage equipment[R].Luxembourg:European Commission,2011:1-14.

[13] JOY Global Inc.Joy advanced shearer automation[J].Coal International,2013,261(1):61-64.

[14] CATPILLAR Inc.Setting the record straight longwall production [J] .Coal International,2013,261(3):34-37.

[15] 李 昂,郝尚清,王世博,等.基于SINS/轴编码器组合的采煤机定位方法与试验研究[J].煤炭科学技术,2016,44(4):95-100.

LI Ang,HAO Shangqing,WANG Shibo,et al.Experimental study on shearer positioning method based on SINS and encoder[J].Coal Science and Technology,2016,44(4):95-100.

[16] 郝尚清,王世博,谢贵君,等.长壁综采工作面采煤机定位定姿技术研究[J].工矿自动化,2014,40(6):21-25.

HAO Shangqing,WANG Shibo,XIE Guijun,et al.Research of determination technologies of position and attitude of shearer on long-wall fully mechanized coal mining face[J].Industry and Mine Automation,2014,40(6):21-25.

[17] 刘 鹏,孟 磊,王 勃,等.基于位姿测量与煤层DEM的采煤机滚筒自动调高方法[J].煤炭学报,2015,40(2):470-475.

LIU Peng,MENG Lei,WANG Bo,et al.An automatic height adjustment method for shearer drums based on pose measurement and coal seam DEM[J].Journal of China Coal Society,2015,40(2):470-475.

[18] FAN Q,LI W,LUO C.Error analysis and reduction for shearer positioning using the strap down inertial navigation system[J].International Journal of Computer Science Issues,2012,9(5):49-54.

[19] 王世佳,王世博,张博渊,等.采煤机惯性导航定位动态零速修正技术[J].煤炭学报,2018,43(2):578-583.

WANG Shijia,WANG Shibo,ZHANG Boyuan,et al.Dynamic zero-velocity update technology to shearer inertial navigation positioning[J].Journal of China Coal Society,2018,43(2):578-583.

[20] RALSTON J C,REID D C,DUNN M T,et al.Longwall automation:Delivering enabling technology to achieve safer and more productive underground mining[J].International Journal of Mining Science and Technology,2015,25(6):865-876.

[21] AMINOSSADATI S M,AMANZADEH M,KIZIL M S,et al.Development and utilization of fibre optic-based monitoring systems for underground coal mines[C]//Proceedings of the 2014 Coal Operators’ Conference,Wollongong,2014:369-380.