0 引 言

近年来,由于煤炭开采的难度增大,综采工作面朝着长壁、大采高的方向发展[1]。长距离、大运量、高可靠性的刮板输送机可靠运行促进了煤矿高效生产[2-3]。中部槽作为刮板输送机的关键部件,其性能决定着煤矿井下作业实施的安全性[4-5],中部槽由于受到物料下落的冲击,需要对其在工作过程中的磨损性能进行分析[6]。

中部槽的总质量占刮板输送机总质量的70%以上,中部槽发生失效直接导致刮板输送机不能进行正常的运输工作[7]。目前对刮板输送机的研究大都集中在表面处理、结构优化等方面,很少研究在落煤过程中煤料进行运输对中部槽产生磨损的行为,因此研究煤料在落煤过程中对中部槽的冲击磨损特性,将会为加强刮板输送机中部槽的可靠性提供相应的理论基础。

赵国凯[8]研究了中部槽磨损的成因,提出了物料滑动速率和组成成分是影响磨损量的主要因素;裴赟钢[9]在对中部槽进行静力学分析的基础上分析了磨损的失效形式;刘泽平[10]利用线性疲劳损伤理论对中部槽的静力学强度、疲劳失效进行了分析;史志远[11]研究了中部槽摩擦学参数随接触压力和相对速度的变化规律等; 刘毓[12]研究了多种物料堆积工况下中部槽与刮板和物料的摩擦接触行为。

目前对于散煤料与中部槽的相互作用的研究较少,因此以散煤料和中部槽组成的统一整体为研究对象,采用离散元仿真软件,建立了落煤区域中部槽在不同结构形式、不同煤料参数下的模型,分析各工况下的中部槽受力和磨损情况,得出了冲击力和磨损程度随链间距、刮板距离以及煤料大小种类的变化规律,研究结果可以为中部槽的耐磨性改进和力学特性提供理论指导[13-14]。

1 煤料冲击中部槽摩擦机理

当散煤料落在中部槽时,会产生一定的冲击[15]。在载荷接触区域,中部槽可以看作是脆性材料,根据赫兹接触力学[16],随着煤料冲击载荷的增大,在接触面上产生的赫兹裂纹会逐渐增大,并沿径向拓展,最终出现表面材料的脱落。散煤料与中部槽中板接触的法向载荷P可以表示为

(1)

式中:E为接触单元的有效弹性模量;R0为简化球形的半径;m为单个散煤料质量;V为接触前的初始速度。

而当落下的煤料冲击中部槽时,会产生冲击磨损现象,中部槽的部分材料由于磨损会被去除,而中部槽作为脆性材料,可以根据材料的去除率公式对磨损进行分析:

(2)

式中:Wd为材料表面的去除率;Vel为作用在中部槽表面散煤料下落的速度;α为散料进行倾斜冲击时的入射角;εh为撞击破坏因子。

刮板链在驱动链轮的带动下循环运行,刮板链将运输槽内的煤块从装载端牵引到卸料端并卸载,以此循环来完成煤料的运输[17]。在刮板链与中部槽之间很自然地会流入部分散煤料和硬质矸石等颗粒。随着时间推移,会引起刮板输送机的三体磨料磨损,致使中部槽发生磨损失效[18]。中部槽摩擦示意如图1所示。

图1 中部槽摩擦示意

Fig.1 Friction diagram of the middle groove

中部槽磨损包括磨粒磨损、黏着磨损、腐蚀磨损等[19]。在煤料与中部槽的接触部分,刮板链上可能有凹凸不平的突起,煤料运输中,中板的表面首先会压入凸起部分,接触区域出现塑性变形,在牵引状态下出现表面切削。随着时间的推移,逐渐形成裂纹,材料磨损脱落,中部槽磨损程度逐渐加深[20-21]。

2 中部槽摩擦副离散元模型

2.1 主要模型的建立

借助Solidworks软件对刮板输送机的中部槽摩擦副进行建模,为便于仿真的准确性,将结构进行简化,主要包括刮板链和中部槽。中部槽摩擦副三维结构如图2所示。

图2 中部槽摩擦副三维

Fig.2 Three-dimensional model of middle trough friction pair

对于散煤料颗粒,采用多球面方式建立了煤料颗粒模型,如图3所示,这样可以模拟多向不规则颗粒在运煤状态中的运动状态,易于分析中部槽的受力和线磨损深度。在颗粒尺寸的设置上,形状大小分布不均,在模型建立的过程中随机生成0.5~1.5倍基础半径的颗粒,将误差降到最低。将煤和中部槽的接触设置为EDEM软件中的Hertz-Mindlin with Wear类型,将煤颗粒之间的接触设置为Hertz-Mindlin(no-slip)类型,接触设置见表1。

图3 煤料颗粒模型

Fig.3 Particle model of coal

表1 接触参数

Table 1 Contact parameter

参数煤矸石中部槽密度/(kg·m-2)1 5007 800泊松比0.30.22剪切模量/Pa1.346×1088.24×1010静摩擦因数0.50.4滚动摩擦因数0.060.5恢复系数0.50.5磨损常数/(m2·N-1)—4×10-12

2.2 模型参数的设置和正确性验证

由于实际运煤的过程中煤料颗粒繁多,采用颗粒工厂来模拟煤料的运输,仿真运算中,将煤粒产生的位置近似设定为矩形,尺寸为1 000 mm×500 mm,与刮板输送机配套的采煤机速度为0.13 m/s,于是煤粒沿刮板方向运行的速度也设置为0.13 m/s。颗粒的基础半径为50 mm,煤料生成范围为0.5~1.5倍基础半径,在EDEM中使用“dynamic”作为颗粒生成状态;结合刮板输送机1 200 t/h的运量,煤粒生成速度为333.33 kg/s,生成时长为6 s,从采煤机上截落的煤料初速度分为重力方向和沿刮板输送机方向2个分速度,均设置为1.98 m/s。

将三维模型的格式设置为IGS格式,导入进EDEM中,完成离散元模型的建立。根据参数设置进行仿真,得到煤粒从采煤机离开进行下落、物料与刮板接触、物料在刮板上推进前行、物料稳定运行的状态,如图4所示。随着运料的增多,将链条进行遮盖,中部槽受到来自煤料的压力增大,煤料运行速度包括下落时的切向速度和沿刮板输送机推送方向的速度。

图4 煤粒运动状态

Fig.4 Coal particle motion

在实际的运煤作业中,当煤料被稳定运输后,很多煤料会积聚在刮板附近,并且每块刮板之间煤料也是呈分散状态排布,这与仿真后得到的物料稳定运行状态一致。

同样,由于刮板链与刮板之间的相互作用,磨损状态下链道处易出现凹陷区。凹陷区往往沿链的方向布置,所以链附件的磨损最为严重。进行仿真分析可以得到磨损排布的云图,如图5所示。

图5 中部槽磨损深度云图

Fig.5 Wear depth map of the middle groove

从图5可以看出,链道处磨损深度最大,刮板上磨损较为均匀。这与实际的磨损状态一致,分析原因,是由于刮板和刮板链以及中部槽存在三体摩擦,其余部分摩擦接触较少,所以链道磨损深度最大。

3 不同结构形式对中部槽的受力和磨损分析

基于EDEM软件,建立不同参数下的离散元模型,探究不同参数对磨损造成的影响。采用控制变量法,分析不同链间距和刮板距离是如何影响中部槽受力和磨损程度的。

3.1 不同链间距下的受力分析和磨损特性分析

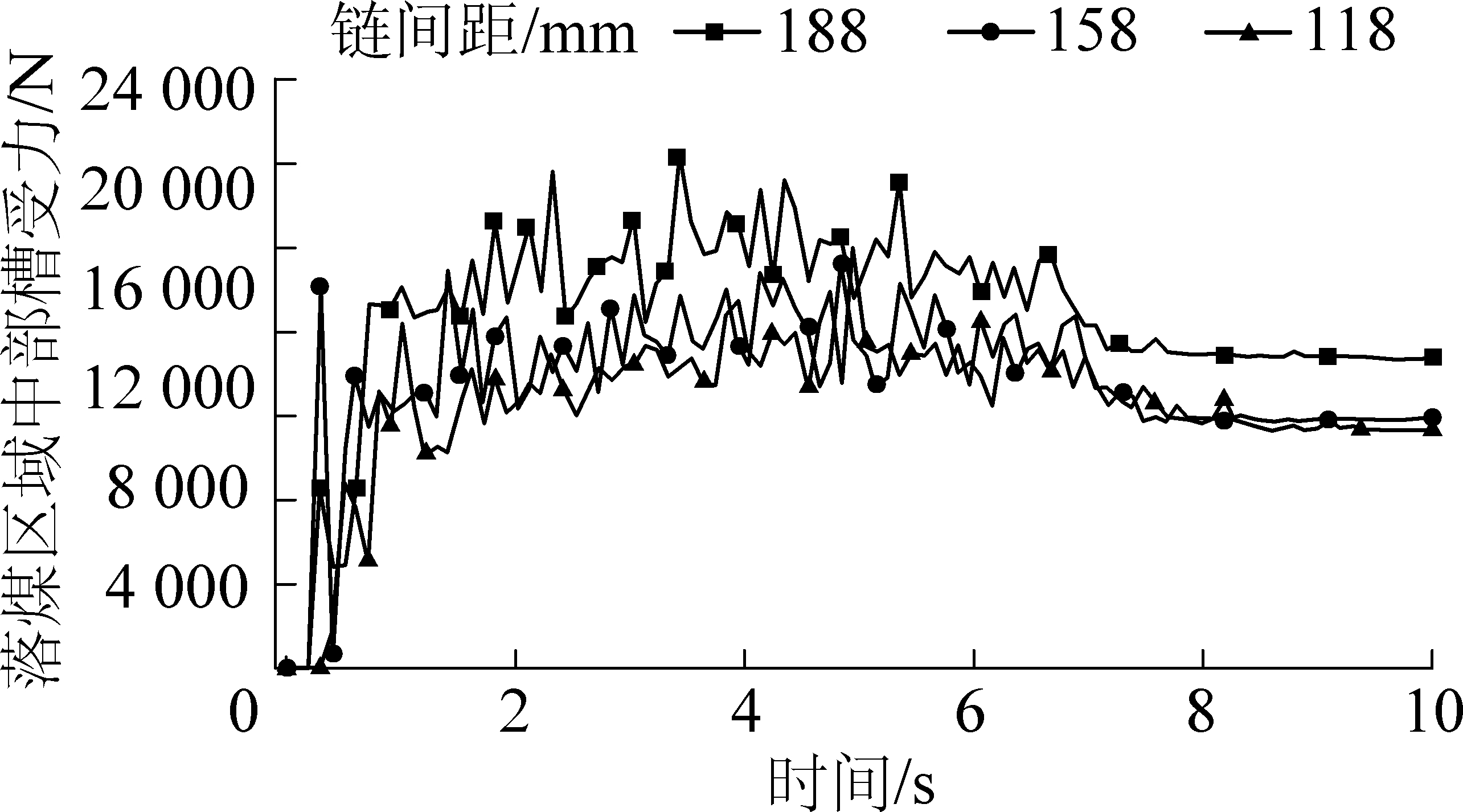

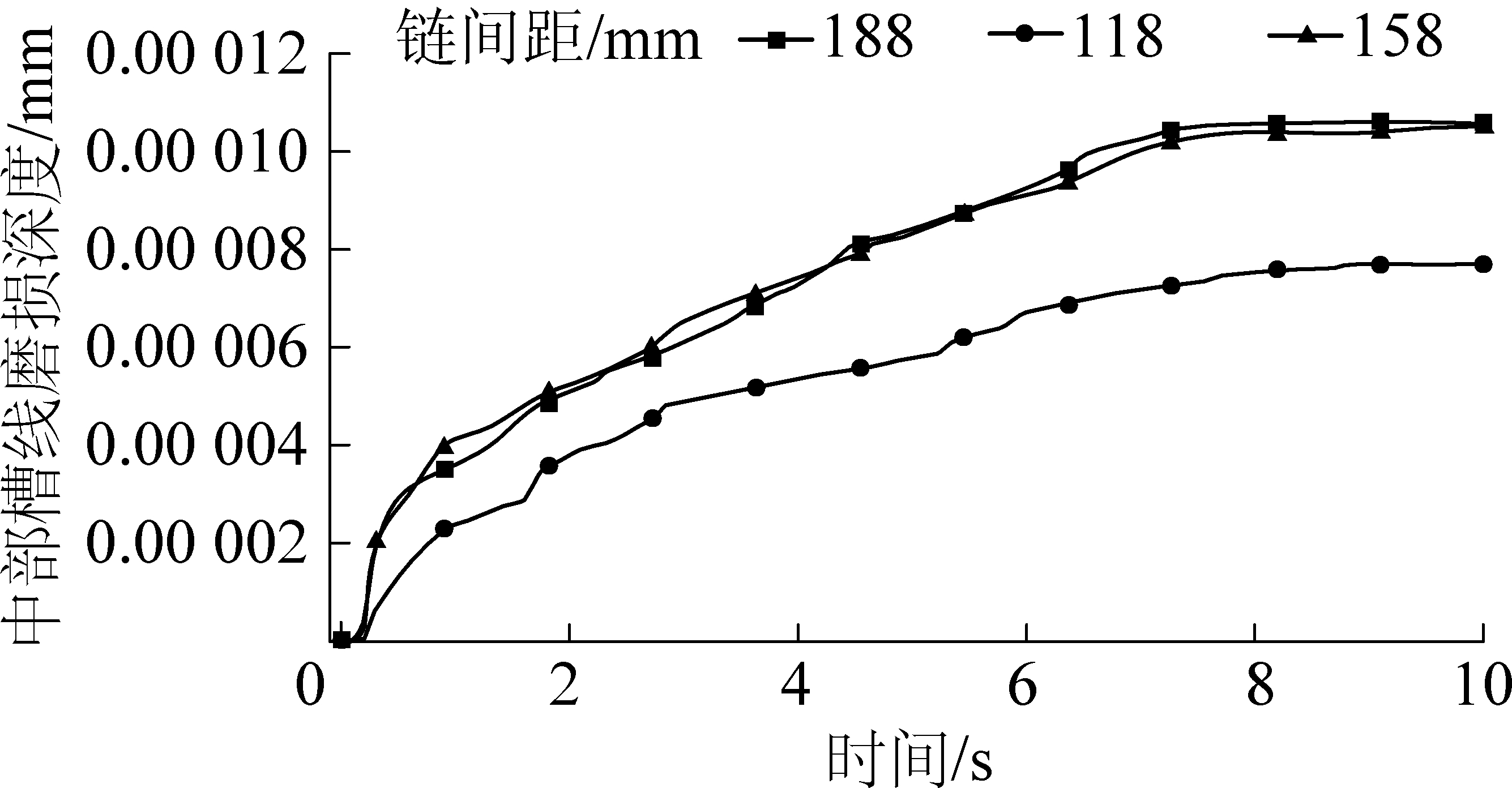

采取3种不同的方案,将中部槽宽度均设置为630 mm,基础粒径设置为80 mm,刮板距离均设置为1 000 mm,煤料材质为煤矸石,运行速度为1 m/s。链条间距分别为118、158、188 mm,设置好参数后,分别得到落煤区域中部槽受力和线磨损深度曲线变化,如图6和图7所示。

图6 不同链间距下的中部槽受力

Fig.6 Force diagram of middle groove under different chain spacings

图7 不同链间距下的中部槽线磨损深度

Fig.7 Middle groove line wear depth at different chain spacings

由图6看出,链间距为188 mm时中部槽整体受力最大,链间距为158 mm时中部槽整体受力要大于118 mm链间距,这是由于链间距增大导致煤料冲击中部槽的面积增多,中部槽受力变大。煤料刚刚接触中部槽时会受到瞬时的冲击,所以一开始受力有较大的波动。3种方案下力的变化趋势基本一致,不受链间距变化而变化。物料前期产生波动,是由于煤料下落后会产生部分堆积,新旧煤料发生碰撞引起的。3种方案下,随着煤料最终被刮板输送机稳定推移,受力趋于平缓。由于链间距越小,堆积于中部槽的煤越少,达到稳定运行状态的时间也就越长。188 mm的链条间距能够快速达到稳定状态。综上,小链条间距可以减少煤料对中部槽的冲击损伤,但是达到稳定运行时间较长。

由图7看出,3种方案下,从采煤机处下落的煤颗粒开始接触中部槽的这一阶段和从煤粒开始推移直至快要达到稳定运行阶段的过程中,磨损深度是逐渐增加的,直至磨损深度随着稳定推移达到平衡。当链条间距为118 mm时,整体磨损深度较小,这是由于链条间距小,堆积在中部槽的厚度较小,表面去除率较低,达到磨损量不变时所需的时间最长,与图6反映的情况一致。物料开始接触中部槽时,由于此时受到的切应力较小,导致表面去除率较低,所以开始时磨损较少;由于在不稳定推移的过程中,物料是由厚堆积逐渐变为薄堆积,发生摩擦的面积较大,所以磨损量逐渐增加;最后达到稳定状态时,由于参与摩擦的煤料减少,最后维持在一个稳定值。

3.2 不同刮板距离下的受力分析和磨损特性分析

采取3种不同的方案,将中部槽宽度均设置为630 mm,基础粒径设置为80 mm,链条之间距离均设置为188 mm,煤料材质为煤矸石,运行速度为1 m/s。变量为刮板距离,分别为720、864、1 000 mm,设置好参数后,分别得到落煤区域中部槽受力和线磨损深度曲线变化,如图8和图9所示。

图8 不同刮板距离下的中部槽受力

Fig.8 Force diagram of middle groove under different scraper distance

由图8看出,三者受力变化趋势几乎一致,由于改变刮板距离对煤料落在中部槽的影响不大,所以3种情况下受力无明显差别。最终受力趋于稳定时,刮板距离为720 mm时受力最大,距离为864 mm时次之,稳定运行时刮板距离为1 000 mm时受力最小。由图8看出,最终稳定状态下,刮板间距越小,受力越大。这可能由于刮板小间距造成堆煤厚度加深,导致压力增加。

不同刮板距离下的中部槽线磨损深度如图9所示。由图9看出,3种情况下磨损深度均有明显的增加。当刮板间距为1 000 mm时磨损深度较720 mm和864 mm大,当煤料推进过程中,随着刮板距离的减少,与中部槽接触的煤颗粒也随之减少,参与磨粒磨损的煤料也不多,所以导致磨损深度下降。随着刮板距离的增加,相邻板间煤料之间的间隙变大,相互作用力小,使其能快速达到稳定状态,所以刮板间距为1 000 mm时的磨损深度能最先达到稳定状态。

图9 不同刮板距离下的中部槽线磨损深度

Fig.9 Middle groove line wear depth at different scraper distance

4 散煤料参数对中部槽的受力和磨损分析

4.1 不同粒径煤颗粒下的受力分析和磨损特性分析

将中部槽宽度均设置为630 mm,链条之间距离均设置为188 mm,刮板距离均为1000 mm,煤料材质为煤矸石,运行速度为1 m/s。粒径大小作为变量,分别取基本粒径的0.8倍、单倍、1.2倍,设置好参数后,分别得到落煤区域中部槽受力和线磨损深度曲线变化,如图10和图11所示。

图10 不同粒径下的中部槽受力

Fig.10 Force diagram of middle groove under different particle size

图11 不同粒径下的中部槽线磨损深度

Fig.11 Middle groove line wear depth at different particle size

由图10看出,3种情况下中部槽的受力变化趋势都是先剧烈波动后趋于稳定。在6 s左右,3种颗粒的冲击力均达到了峰值,1.2倍粒径的颗粒对中部槽的最大冲击力远大于其余2种尺径颗粒。分析主要情况,由于此时煤料已经被刮板输送机推进一段时间,从洗煤机下落的大颗粒与正在运输中的大颗粒进行碰撞,产生较大的机械能,产生了较大的冲击力,所以波动的趋势也较为明显。最后颗粒随着刮板输送机中部槽稳定运行,冲击力也达到了稳定数值。

由图11看出,3种情况下均出现了磨损逐渐增加的情况。随着粒径尺寸的增大,磨损深度也逐渐增加。3种情况下的磨损最终都趋于平缓,说明磨损增大到一定程度就不再继续增大了。

煤本身的破碎程度受螺旋滚筒参数的影响,针对不同粒径的受力磨损分析,滚筒参数如滚筒转速和螺旋升角等对冲击产生相应的影响。

提高滚筒转速,煤料破碎程度会加重,同时说明滚筒转速越大,导致粒径变小,进而磨损深度减小,冲击力也会降低。同样降低螺旋升角会提高煤块度,使磨损降低。

4.2 不同煤料种类下的受力分析和磨损特性分析

选取了褐煤、焦煤、无烟煤3种煤粒类型,分别探讨这几种情况下中部槽的磨损和受力冲击。将基础粒径设置为80 mm,中部槽宽度均设置为630 mm,链条之间距离均设置为188 mm,刮板距离均为1000 mm,煤料材质为煤矸石,运行速度为1 m/s。不同煤料的物理参数见表2。根据仿真得到落煤区域中部槽受力和线磨损深度曲线变化,如图12和图13所示。

表2 3种煤料的材料参数

Table 2 Material parameters of threekinds of coal materials

煤样种类弹性模量E/GPa剪切模量G/GPa泊松比密度/(kg·m-3)褐煤4.41.670.291 150焦煤5.041.960.281 370无烟煤9.103.460.311 620

由图12看出,不同的煤料对于中部槽的冲击效果有所不同。冲击力有所波动,3种煤料在最初与中部槽接触时冲击力较大,波动区间较大,随着煤料被推进,后期煤料不直接与中部槽接触,所以波动范围减小,同时峰值有所下降。由表2可以看出,褐煤的密度最小,焦煤第二,无烟煤最大,同等体积下,无烟煤质量最大,对中部槽的冲击力也就最大,由此得出,在落煤区域中部槽受力随煤料密度的增大而增大。最后3种煤料在稳定运行时对中部槽的冲击力相差不大。

图12 不同煤粒类型下的中部槽受力

Fig.12 Force diagram of middle trough under different coal type

图13 不同煤粒类型下的中部槽线磨损深度

Fig.13 Middle trough line wear depth at different coal type

由图13看出,当不同种煤料落在中部槽时,产生的磨损都是逐渐增加。褐煤较其他2种煤料而言,对中部槽产生的磨损较少,焦煤次之,无烟煤下落时对中部槽的磨损深度最大,这与中部槽的受力一致,参考几种煤料的物理参数,煤料密度、弹性模量、剪切模量越大的煤料,对中部槽产生的摩擦特性越为明显。当3种煤料在中部槽上稳定运行时,最终的磨损深度趋于定值。这可能由于此时煤料和中部槽的速度近似相等,没有切向能量的产生,所以磨损量几乎不变。

5 结 论

借助EDEM仿真软件,建立了中部槽摩擦副离散元模型,通过仿真验证了模型的正确性。

1)通过云图分析得到,煤料稳定运输后,落煤区的散煤料主要集中在刮板附近,且从磨损排布云图中看到,磨损主要发生在链道处。

2)在落煤区,随着链间距和刮板距离的增加,中部槽的磨损呈现逐渐加深的趋势,中部槽受冲击力变化趋势基本不随刮板距离的变化而变化。

3)在落煤区,选择不同的煤料参数得到的结果不同。随着煤料基本粒径的增加,中部槽受到的力和磨损均增加;对于煤料种类而言,无烟煤在落煤区域对中部槽的冲击力和磨损程度较褐煤和焦煤大。

[1] 王家臣,刘 峰,王 蕾.煤炭科学开采与开采科学[J].煤炭学报,2016,41(11):2651-2660.

WANG Jiachen,LIU Feng,WANG lei.Sustainable coal mining and mining sciences[J].Journal of China Coal Society,2016,41(11):2651-2660.

[2] 毛 君,杨辛未,陈洪月,等.刮板输送机的动态特性分析[J].机械设计,2018,35(6):47-53.

MAO Jun,YANG Xinwei,CHEN Hongyue,et al.Analysis of dynamic characteristics of scraper conveyor[J].Journal of Machine Design,2018,35(6):47-53.

[3] 张金虎.千万吨级矿井超重型刮板输送机选型及驱动方式研究[J].煤炭工程,2016,48(1):20-23.

ZHANG Jinhu.Selection and driving mode research of super-heavy-duty scraper conveyor in 10 million ton coal mine[J].Coal Engineering,2016,48(1):20-23.

[4] 王力军,王 伟.超重型刮板输送机在8m大采高工作面的研发与应用[J].煤炭科学技术,2018,46(S2):135-140.

WANG Lijun,WANG Wei.Development and application of super-heavy scraper conveyor of 8 m large mining height face[J].Coal Science and Technology,2018,46(S2):135-140.

[5] 曾庆良,王 刚,江守波.刮板输送机链传动系统动力学分析[J].煤炭科学技术, 2017, 45(5):34-40.

ZENG Qingliang,WANG Gang,JIANG Shoubo. Dynamics analysis on chain driving system of scraper conveyor[J].Coal Science and Technology,2017,45(5):34-40.

[6] 刘 毓,王学文,李 博,等.中部槽-刮板的仿生优化及摩擦磨损性能分析[J].矿业研究与开发,2017,37(4):24-27.

LIU Yu,WANG Xuewen,LI Bo,et al.Bionic optimization and wear performance analysis of central groove-scraper[J].Mining Research and Development,2017,37(4):24-27.

[7] 刘云峰,单玉新,苏燕宏.中部槽焊接变形分析及预防措施研究[J].煤炭科学技术,2018,46(S2):183-186.

LIU Yunfeng,SHAN Yuxin,SU Yanhong.Studies on analysis and precaution measure of line pan welding deformation[J].Coal Science and Technology,2018,46(S2):183-186.

[8] 赵国凯.刮板输送机中部槽滑动磨损的性能研究[J].煤炭与化工,2018,41(9):90-93.

ZHAO Guokai.Study on sliding wear performance of scraper conveyors middle slot[J].Coal and Chemical Industry,2018,41(9):90-93.

[9] 裴赟钢.刮板输送机中部槽疲劳与磨损分析[J].山西焦煤科技,2018,42(3):19-22.

PEI Yugang.Analysis on fatigue and wear in middle slot of scraper conveyor[J].Shanxi Coking Coal Science&Technology,2018,42(3):19-22.

[10] 刘泽平.超重型刮板输送机中部槽可靠性关键技术研究[D].太原:太原理工大学,2013:34-38.

[11] 史志远.重载刮板输送机中部槽磨损行为研究[D].徐州:中国矿业大学,2017:12-17

[12] 刘 毓.刮板输送机中部槽摩擦接触分析与仿生优化设计[D].太原:太原理工大学,2017:23-29.

[13] 张东升,于海洋,蒋家宁,等.刮板输送机中部槽连接体系力学分析与仿真研究[J].机械强度,2018,40(2):477-482.

ZHANG Dongsheng,YU Haiyang,JIANG Jianing,et al.Mechanical analysis and simulation study on the middle groove connection system of scraper conveyor[J].Journal of Mechanical Strength,2018,40(2):477-482.

[14] 权春锋,刘 瑾.刮板输送机中部槽改进设计与分析[J].煤矿机械,2017,38(11):110-111.

QUAN Chunfeng,LIU Jin.Improved design and analysis of central slot of scraper conveyor[J].Coal Mine Machinery,2017,38(11):110-111.

[15] 陈洪月,白杨溪,毛 君,等.多激励下采煤机在行走平面内的非线性振动特性分析[J].机械设计与研究,2016,32(2):166-170,174.

CHEN Hongyue,BAI Yangxi,MAO Jun,et al.Nonlinear vibration of shearer in walk plane under multiple excitation[J].Machine Design & Research,2016,32(2):166-170,174.

[16] BITTER J G A.A study of erosion phenomena part I[J].Wear,1963,6(1):5-21.

[17] 高爱红.短距重载刮板输送机链传动啮合特性分析[J].煤炭工程,2016,48(4):135-138.

GAO Aihong.Analysis of meshing characteristics of short-distance heavy-duty scraper conveyor chain drive [J].Coal Engineering,2016,48(4):135-138.

[18] 史志远.严酷工况下刮板输送机中部槽磨损规律[J].煤炭学报,2017,42(S2):541-546.

SHI Zhiyuan.Wear law of the middle groove of scraper conveyor under severe working conditions[J].Journal of China Coal Society,2017,42(S2):541-546.

[19] 姚 旺,鲍久圣,阴 妍,等.刮板输送机关键部件磨损与运行阻力计算问题及对策[J].煤炭技术,2018,37(6):255-257.

YAO Wang,BAO Jiusheng,YIN Yan,et al.Problems and countermeasures in calculation of wear and running resistance of key components of scraper conveyor [J].Coal Technology,2018,37(6):255-257.

[20] 王进军,王镇乾.刮板转载机凸槽磨损机理理论研究[J].煤矿机械,2016,37(10):33-34.

WANG Jinjun,WANG Zhenqian.Theoretical study of wear mechanism for convex pan on beam stage loader[J].Coal Mine Machinery,2016,37(10):33-34.

[21] 许德芳.煤矿刮板输送机溜槽失效分析与耐磨处理研究[J].煤炭与化工,2016,39(5):83-84,88.

XU Defang.Study on mine scraper conveyor chute failure and wear resistant treatment[J].Coal and Chemical Industry,2016,39(5):83-84,88.