0 引 言

大采高液压支架是综采机械化采煤作业使用的主导架型设备[1]。在液压支架应用中发现,大采高液压支架尤其是超大采高液压支架在井下特定工况作业条件下会出现掩护梁破坏受损的现象。当采煤高度与支架最大高度相差较大时,大采高支架会在低位进行工作,也就是高架低用。对于掩护梁较长的大采高支架,高架低用会使掩护梁承受部分本来应由顶梁承担的顶板压力,致使其受力状况恶化。长时间处于高架低用状态会大幅增加掩护梁发生破坏的概率,严重影响液压支架的可靠性[2]。文献[2]根据大采高液压支架掩护梁和平衡千斤顶受力确定支架合理的采高高度,并对掩护梁进行顶梁扭转工况下的强度分析,提出掩护梁结构的有效改进措施。文献[3]利用数值模型仿真的方法分析了冲击载荷对液压支架掩护梁的损坏机理。文献[4]根据支架接顶情况的不同分析了两柱掩护式液压支架的承载特性,给出了顶梁承载能力区, 并分析了影响支架承载能力的主要因素。

以上学者都围绕液压支架在常规工作姿态下受力状况进行了深入的理论分析与探讨。在常规工作姿态下,液压支架掩护梁可以依据常规受力分析结果进行加强补足,从而避免掩护梁结构失效。考虑到大采高液压支架实际使用情况,在部分工作时域大采高支架会不可避免地处于非常规工作姿态。为进一步分析液压支架掩护梁损坏的原因,提高液压支架可靠性,尽可能地避免出现掩护梁结构失效的情况,笔者依据掩护梁在井下实际工况,结合力学分析及数值模拟分析的方法,提出了导致液压支架掩护梁结构失效的杠杆效应模型并进行了分析论证。

1 掩护梁使用情况

陕西榆林A矿工作面煤层结构简单,煤层直接顶岩性多为粉砂岩、细粒砂岩为主要特征, 厚度一般1~3 m,平均1.77 m,采高5.5~8.0 m;首采盘区西翼主采2-2上煤层,煤层厚度5.6~9.12 m,平均7.68 m。108工作面走向长度5 705 m,随着工作面巷道的掘进,前期3 000余m长度采高平均为5.5 m,煤层厚度逐渐变薄,ZY21000/38.5/83D两柱掩护式液压支架的参数如下:

支架结构高度/mm3 850~8 300支架宽度/mm1 950~2 200支架中心距/mm2 050工作阻力/kN21 000初撑力/kN16 544

对ZY21000/38.5/83D型液压支架升井检修进行统计、分析,得出掩护梁破坏主要为以下形式:①掩护梁平衡耳座前后2个位置出现裂纹以及不同程度开焊。②平衡耳座位置处,盖板不同程度裂纹,部分焊缝开焊。③部分掩护梁中部主筋位置出现母材开裂。④部分平衡千斤顶缸底被拉断。

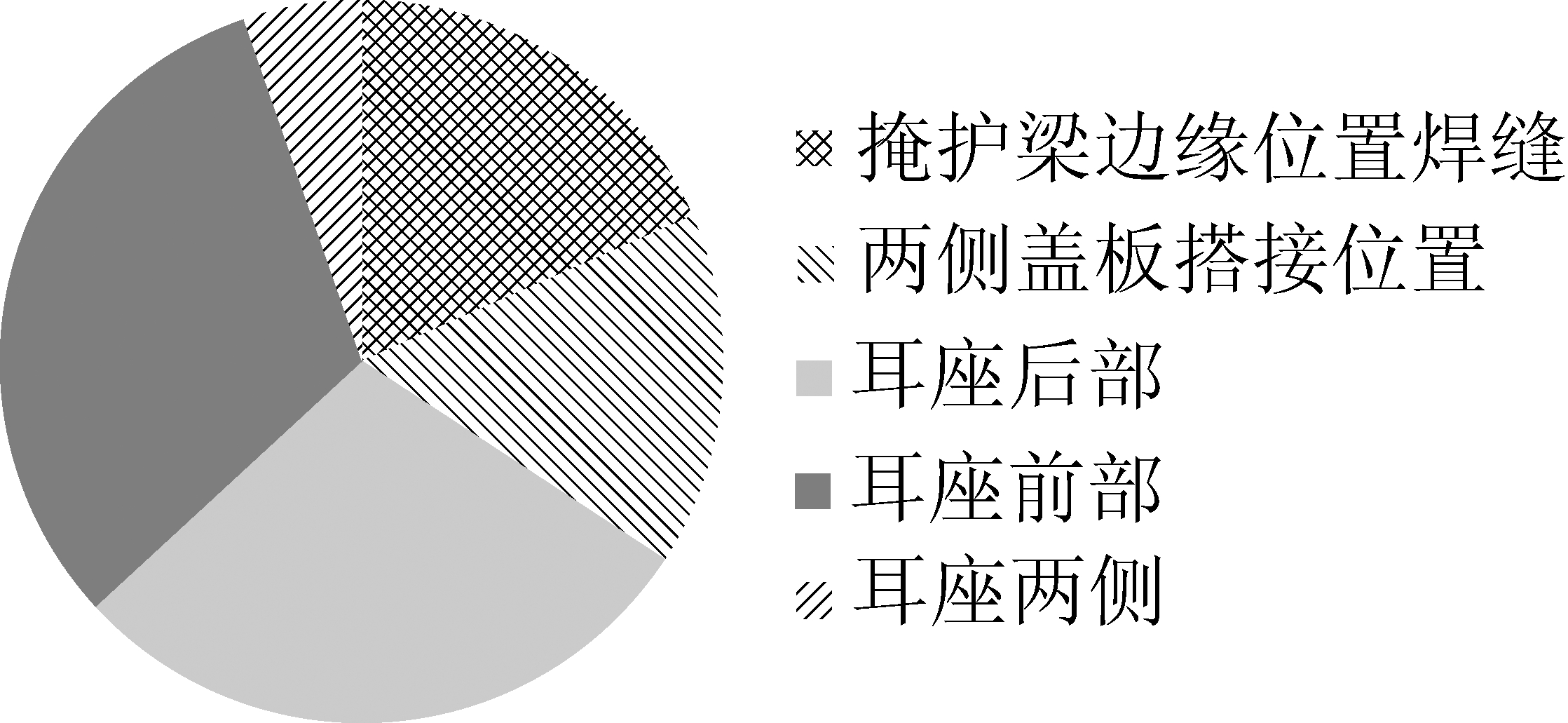

掩护梁开裂位置及统计如图1、图2、图3所示。经笔者现场调研初步认为,该型支架掩护梁较长且长期处于低位工作状态,掩护梁背部受力较大,腹部受弯矩较大。掩护梁背部与水平夹角为25°左右, 背部矸石不易滑落,长期积压在掩护梁背部,当基本顶来压时,掩护梁间接与工作面顶板接触且压力释放空间较小[5],致使顶板压力直接作用于掩护梁上。

图1 开裂位置统计

Fig.1 Statistics of cracking position

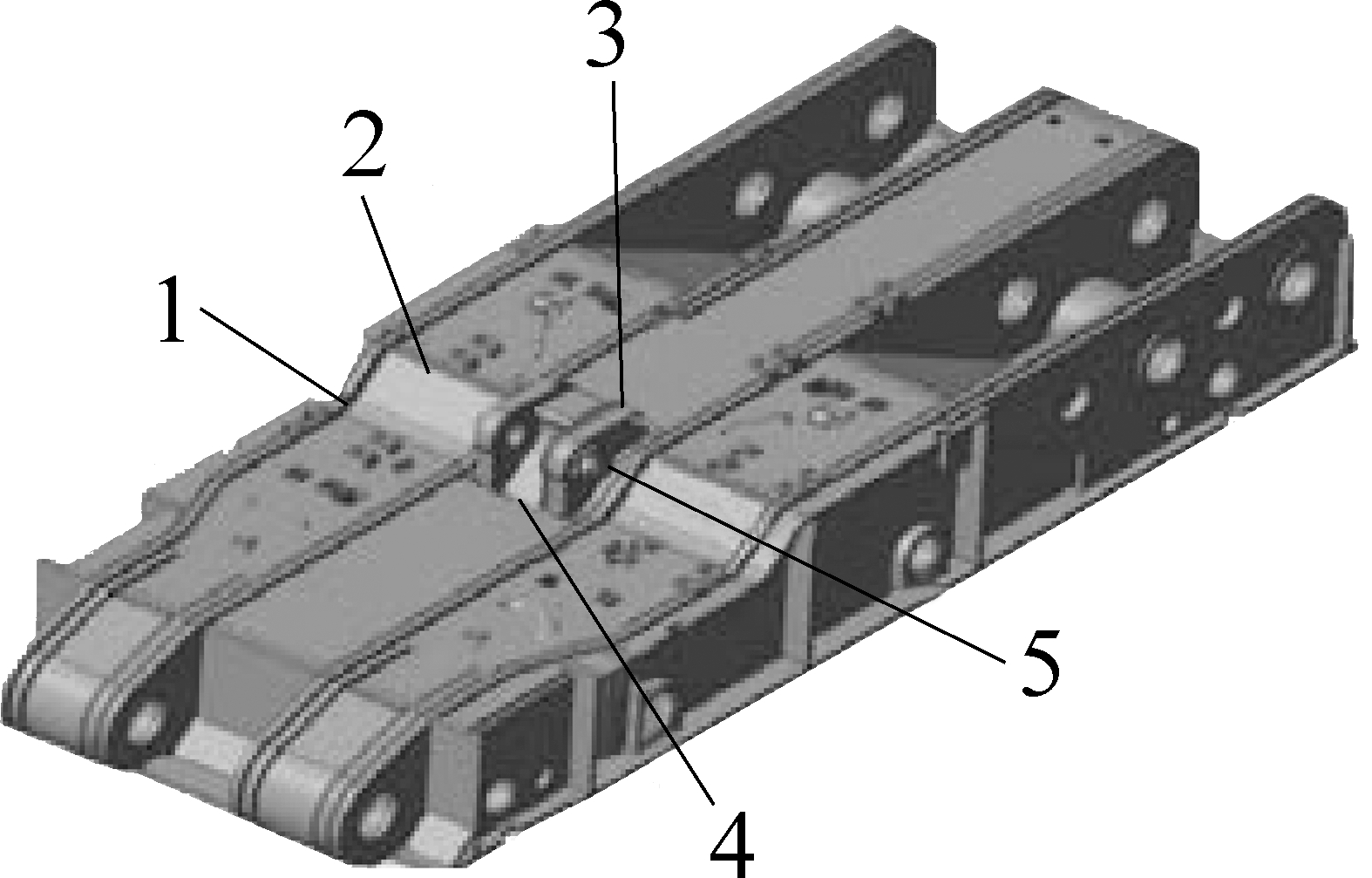

1—5为损坏位置

图2 损坏位置标注

Fig.2 Mark of damaged location

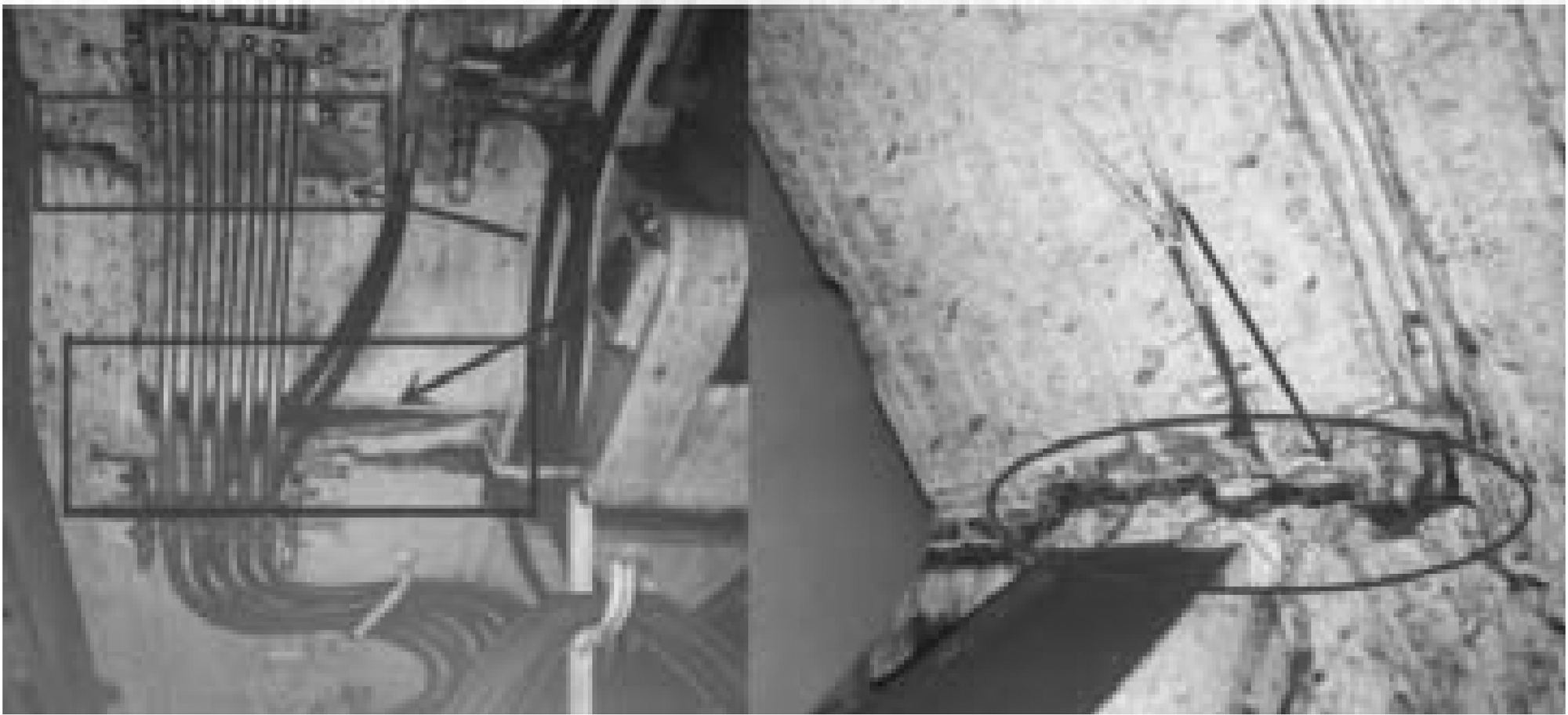

图3 损坏最为严重的掩护梁

Fig.3 The most damaged cover beam

2 掩护梁常规受力模型模拟分析

对掩护梁建立常规受力模型(图4)进行模拟分析。依据《GB 25974.1—2010 煤矿用液压支架 第1部分:通用技术条件》试验要求,其中顶梁扭转、顶梁偏载这2种加载条件下掩护梁处于最为恶劣的工况,针对这2种工况分别进行模拟加载。

图4 掩护梁模型

Fig.4 Model of shield beam

2.1 掩护梁常规模拟分析

依据GB 25974.1—2010《煤矿用液压支架 第1部分:通用技术条件》中顶梁扭转加载、顶梁偏心加载2个工况对支架掩护梁建立力学模型进行受力分析,偏载试验模型高度按照最低高度加300 mm,扭转试验高度按照最高高度减去支架行程1/3;网格划分采用四面体网格划分,局部进行网格细化;顶梁与掩护梁设置Joint(接头)连接,类型为Revolute(旋转副铰接);在柱窝和柱帽中心分别施加1.2倍的工作阻力,方向沿立柱方向,施加约束条件固定在底座垫块及顶梁垫块上,模拟支架整体试验工况[6],如图5所示。分析结果如图6、图7所示。

图5 掩护梁加载模型

Fig.5 Loading model of shield beam

图6 支架顶梁扭转掩护梁等效应力分布云图

Fig.6 Equivalent stress distribution cloud map of shield beam under torsion condition of support top beam

图7 支架顶梁偏心加载掩护梁等效应力分布云图

Fig.7 Distribution cloud map of equivalent force distribution of support shield beam under eccentric loading of top beam

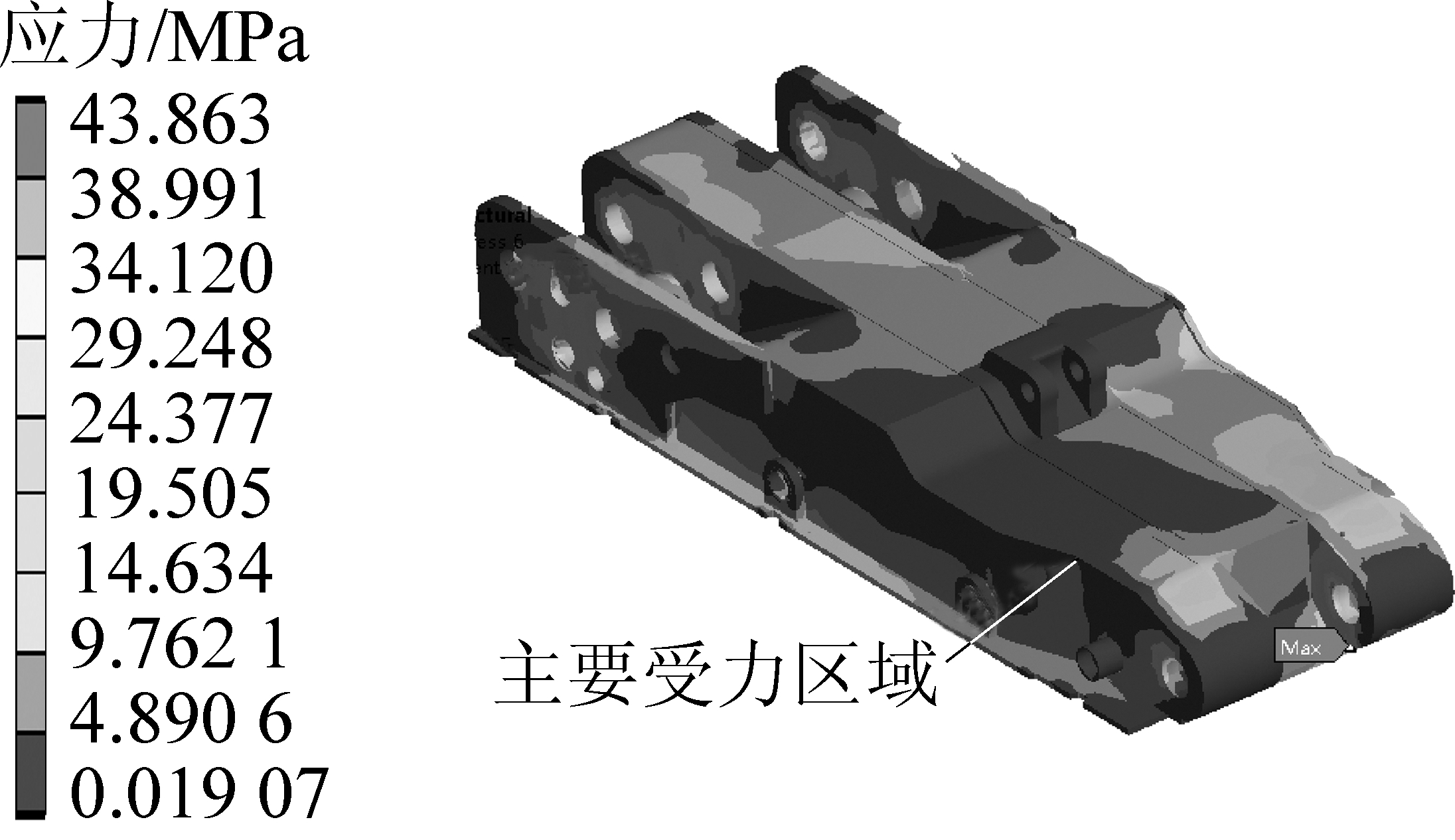

支架顶梁扭转工况下,根据分析结果显示支架掩护梁最大力为43.863 MPa。支架顶梁偏心加载掩护梁承受转矩较大,根据分析显示最大力为543.31 MPa(受力集中点),主要受力区域位于掩护梁前端腹板。

2.2 掩护梁背部受力模拟分析

图8 支架受力状态

Fig.8 Force state of support

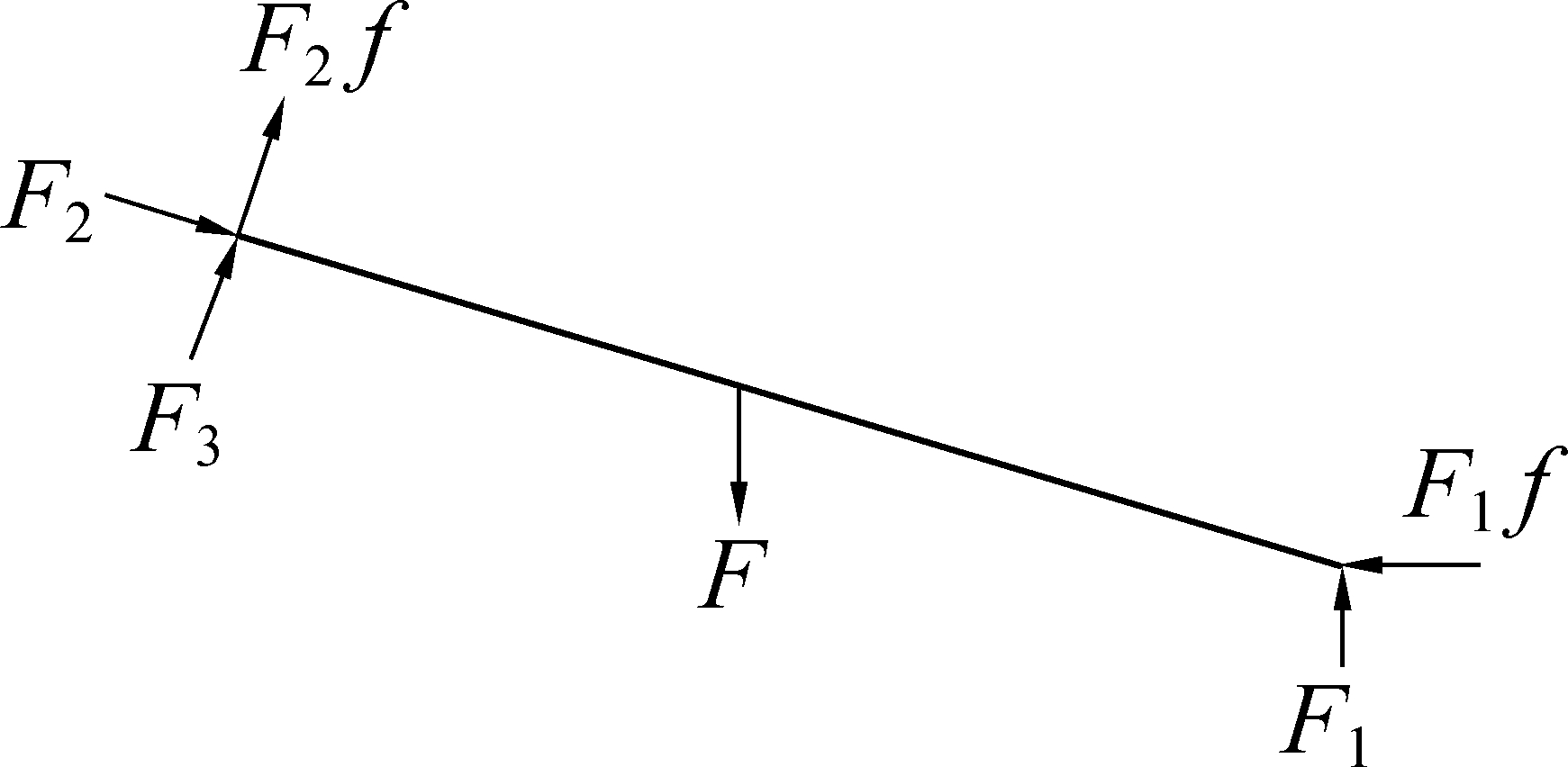

考虑掩护梁背压,假设垮落顶板的质量作用在掩护梁上[7]。建立支架掩护梁受力状态及力学简化模型如图8、图9所示。其中:F为冒落矸石施加在掩护梁上的力;F1为断裂的顶板岩层右侧受到采空区冒落矸石的支撑力;f为顶板冒落矸石与掩护梁间的摩擦因数,F1f为水平方向摩擦力。F2为左侧受到支架上方顶板岩层的垂向挤压力,;F2f为支架受到来自顶板方向的摩擦力。

图9 支架受力简图

Fig.9 Force diagram of support

掩护梁通过冒落矸石施加给顶板岩层的平衡力为F3,其水平分力Fx,垂直分力Fy,并对顶板岩层左侧支撑点建立力矩MB平衡方程,如下:

Fx=(F2f+F3)sin α+F2cos α-F1f=0

Fy=F1+(F2f+F3)cos α-F-F2sin α=0

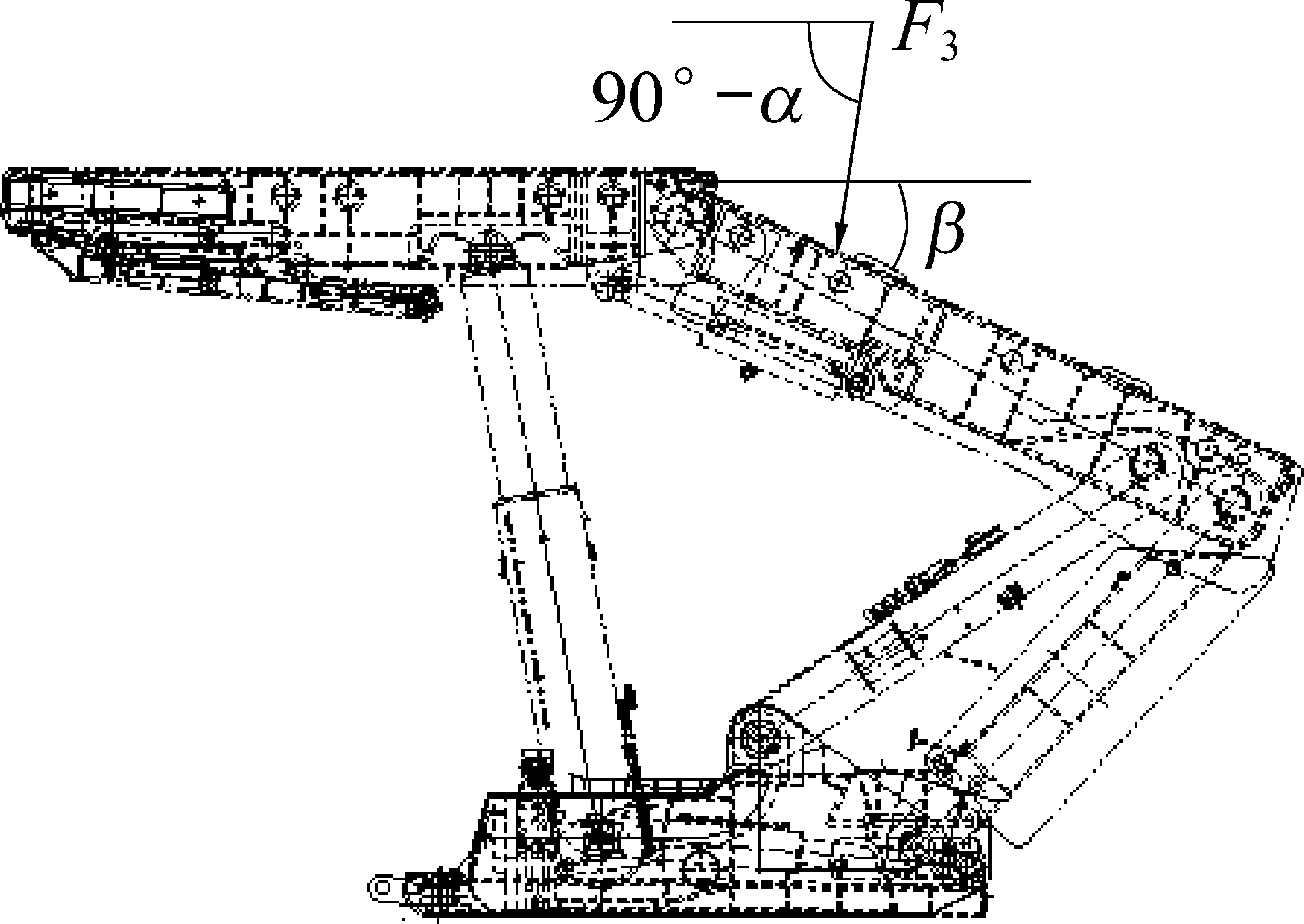

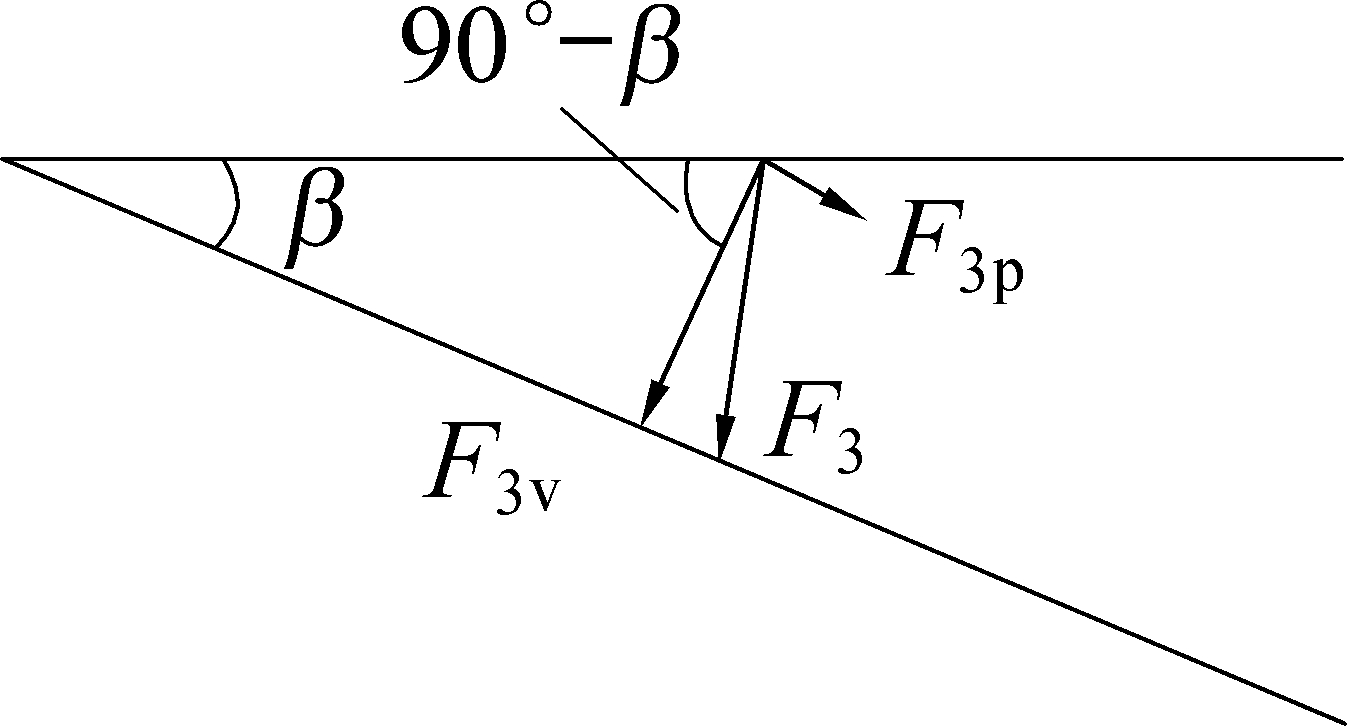

其中:顶板岩层长度L根据数值模拟结果取40 m,机采高度为5.5 m,顶板岩层与水平面的夹角α为7.9°,掩护梁与顶梁夹角β=24.5°。建立支架掩护梁受力状态及力学简化模型如图10、图11所示。

图10 支架受力角度

Fig.10 Force angel of support

图11 支架受力角度简图

Fig.11 Force angel diagram of support

顶板岩层施加于液压支架掩护梁的垂直载荷F3v为

F3v=F3cos[(90°-α)-(90°-β)]=

F3cos(β-α)=5 922.18 kN

掩护梁宽度为2.05 m,则液压支架掩护梁承受的垂直作用力约为12 140.47 kN,考虑1.4的动载系数,掩护梁承受的极限垂直动载荷约为16 996.66 kN,弯矩2.62×106 N·m。

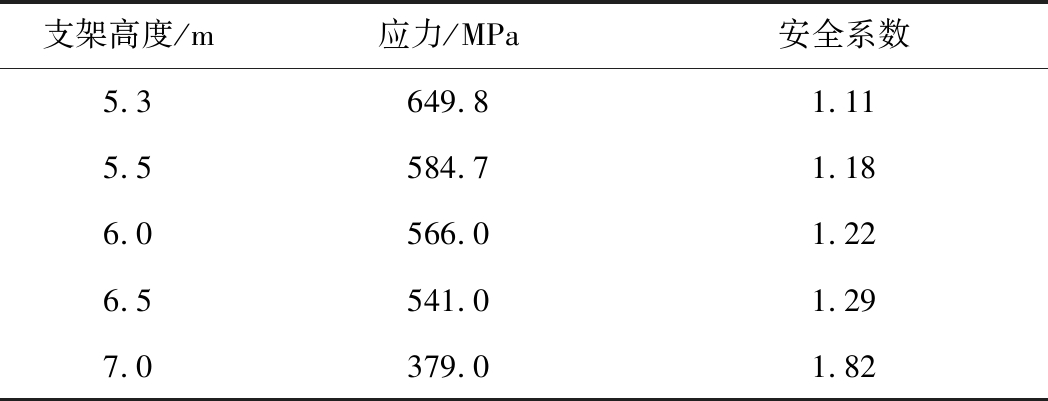

基于上述力学分析,分别进行了支架高度为5.3、5.5、6.0、6.5、7.0 m的计算分析,计算结果见表1。

表1 掩护梁安全系数

Table 1 Safety factors of shield beam

支架高度/m应力/MPa安全系数5.3649.81.115.5584.71.186.0566.01.226.5541.01.297.0379.01.82

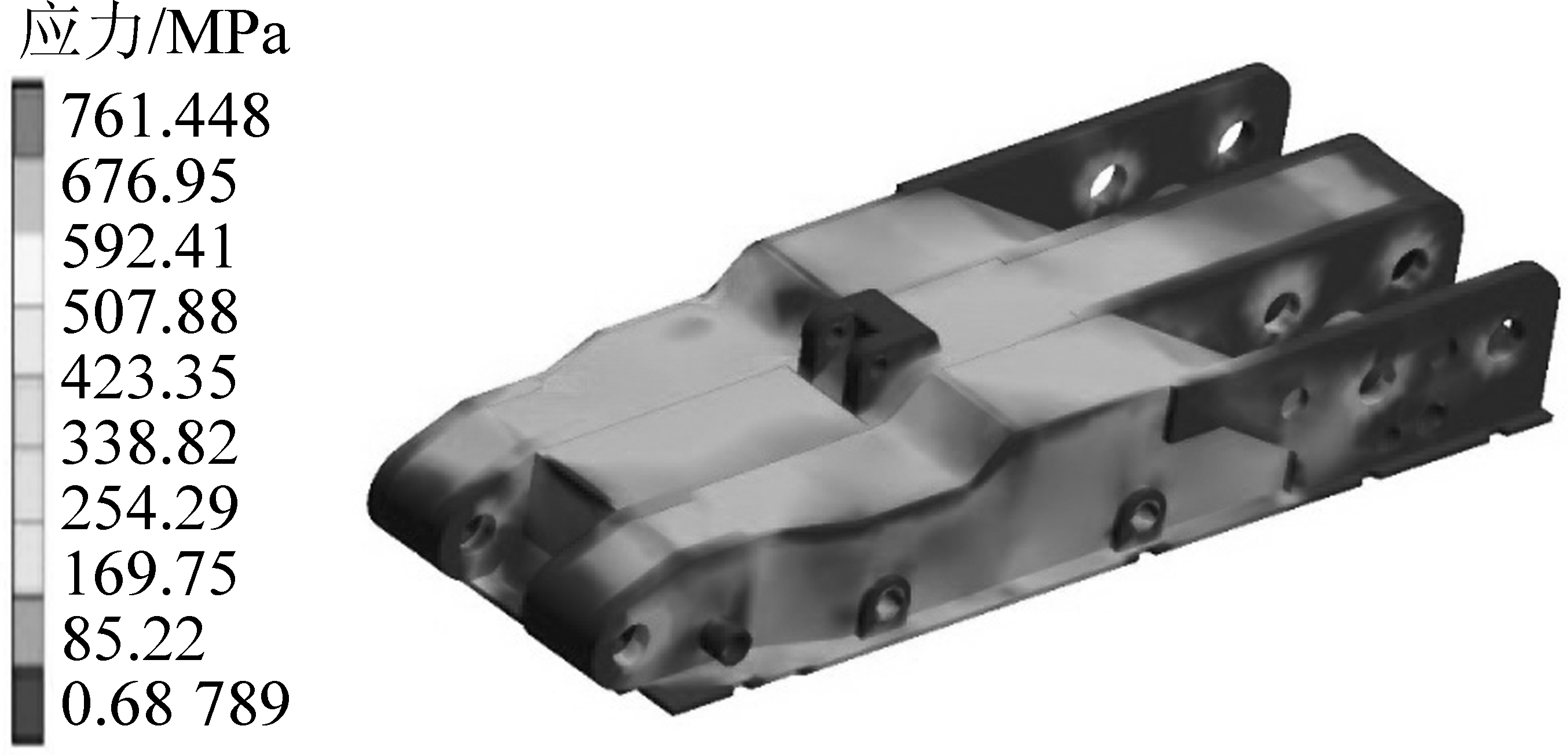

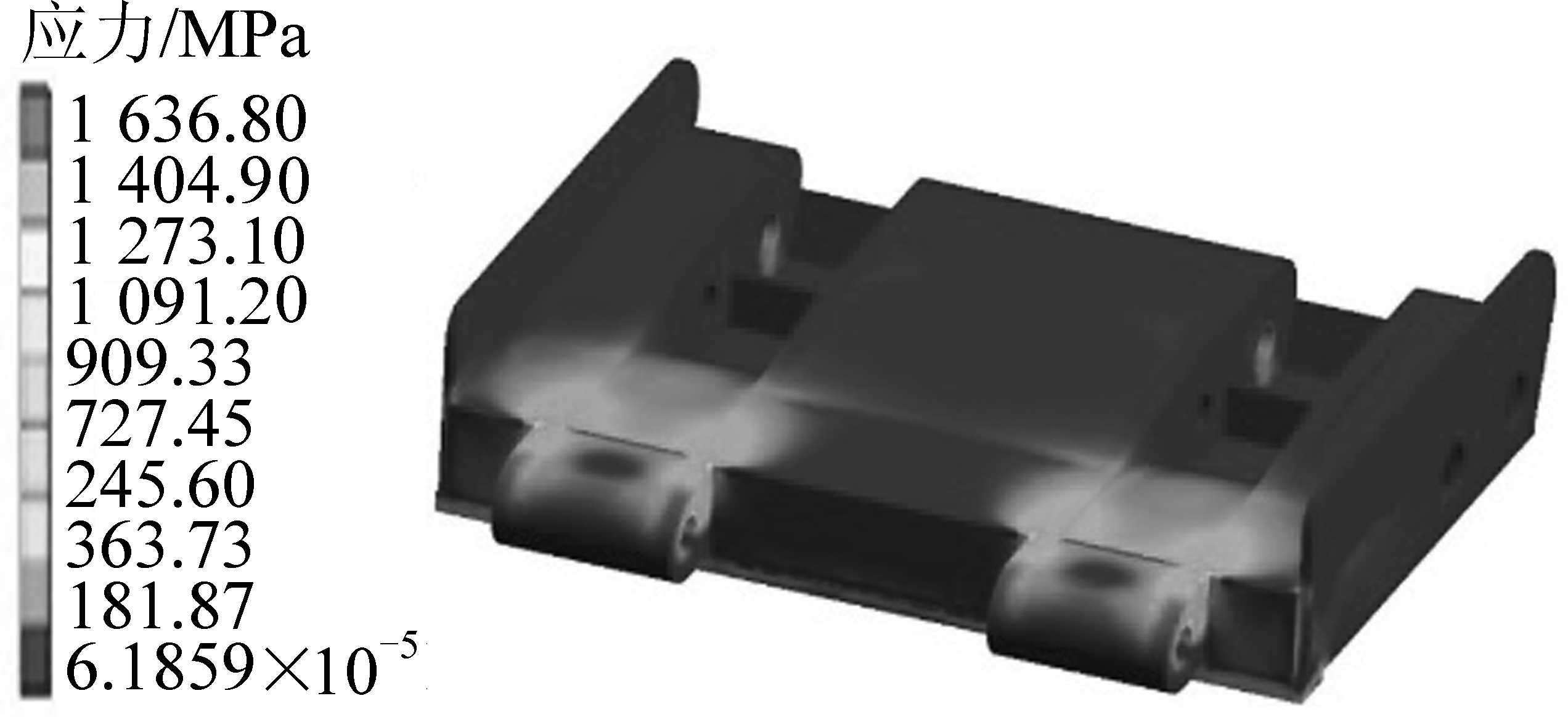

采用ANSYS有限元分析计算加载后的应力分布状况采用四面体网格划分,局部进行网格细化;顶梁与掩护梁设置Joint(接头)连接,类型为Revolute(旋转副铰接);在柱窝和柱帽中心分别施加1.2倍的工作阻力,方向沿立柱方向,在掩护梁背部垫块施加顶板岩层的力,顶梁与掩护梁铰接孔施加沿千斤顶方向的工作压力,施加约束条件固定在底座垫块及顶梁垫块上。如图12、图13所示。

图12 掩护梁背部受力模型

Fig.12 Force model on back of shield beam

图13 掩护梁背部受力应力云图

Fig.13 Stress nephogram of back of shield beam

考虑工作面顶板支护恶劣条件,支架顶梁承受偏心力,同时掩护梁承受垮落顶板对其产生的垂直力影响,基于ANSYS进行分析显示掩护梁主要受力位置在掩护梁腹板位置,最大为761.448 MPa。

根据以上分析结果,虽然支架在以上2种工况下掩护梁应力较大,但应力分布规律与实际破坏位置不符,且其应力大小不足以对采用以Q690高强板为主要材质掩护梁结构造成实质性破坏。这就需要建立一个与实际工况相符,且分析结果与实际情况一致的分析模型。

3 杠杆效应模型建立

经统计,发生掩护梁损坏的支架普遍采高相对较低,姿态存在高射炮现象,即顶梁与掩护梁夹角接近水平,掩护梁与顶梁达到机械限位位置,形成一个刚性体。顶板已经垮落,采空区矸石压在掩护梁上。

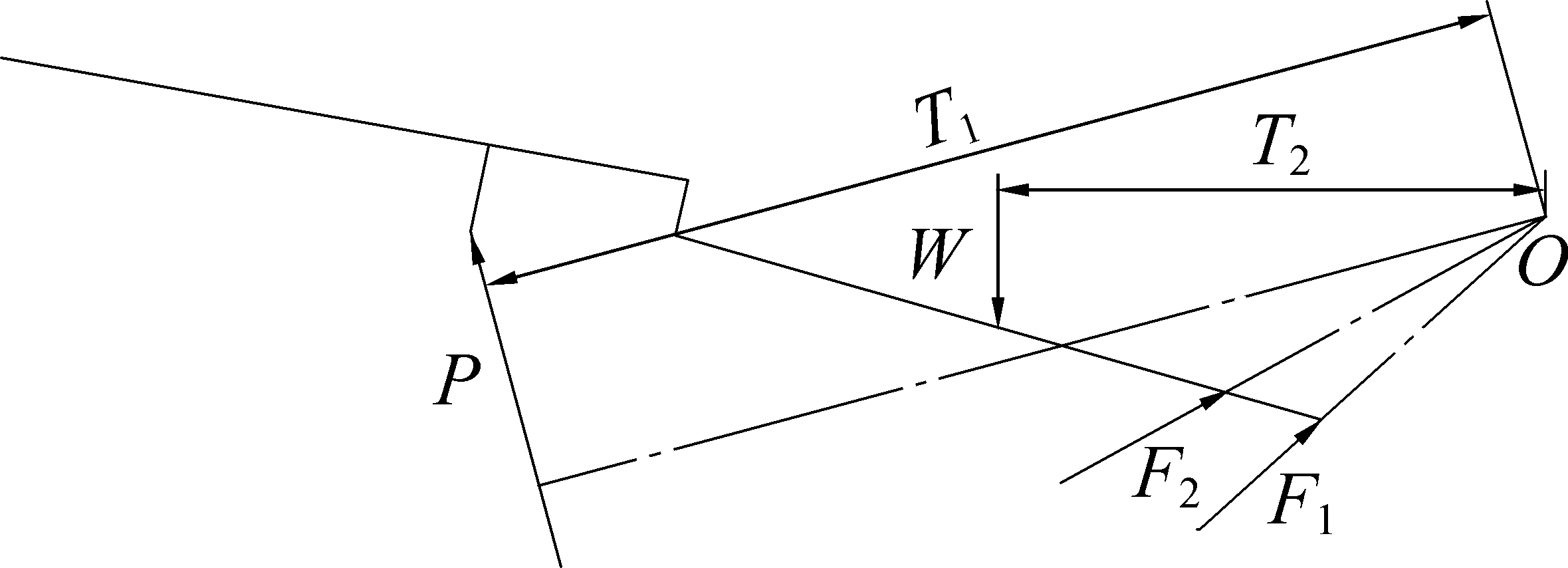

大采高液压支架掩护梁长,处于最低使用高度时掩护梁背角较小,掩护梁水平投影长度较大,掩护梁背部会承受更大的来自冒落顶板的压力,且更可能受到顶板岩块冲击载荷的作用[8]。根据实际失效的掩护梁分析,在焊缝焊接熔合较好的情况下,载荷分布能够对掩护梁整体结构产生破坏,并且损坏位置处于掩护梁中部截面,这就需要考虑以下状态,即:液压支架在低位使用时,顶梁与掩护梁已经到达极限限位位置且两者几乎处于一条直线状态。 此时,支架的支护效果及平衡千斤顶调节能力超出传统设计要求,此时液压支架受力状况尤为恶劣[9-10]。综上分析,当支架顶梁与掩护梁处于机械限位状态时,支架整体呈现高射炮状态,且平衡千斤顶的调姿作用失效,由此建立分析模型如图14所示。

图14 掩护梁杠杆模型

Fig.14 Lever model of shield beam

支架处于低位使用,掩护梁与顶梁达到机械限位位置,形成一个刚性体。以立柱铰接点为中心顶梁上仰摆动,造成顶梁、掩护梁铰点和整个四连杆机构的下移,掩护梁背角变小,不利于后部冒落顶板的滑落。一个截割循环,支架降、移、升的过程中,采高阶梯式增加容易造成顶梁接顶不良;后部冒落顶板限制四连杆机构的运动,出现顶梁和掩护梁极限位置时的刚性铰接状态。在这种状态下,当操作立柱上升时,立柱初撑力将在掩护梁上产生杠杆效应,如图15所示。图中:P为初撑力;T1为立柱到前后连杆铰接点的力臂;W为掩护梁载荷;T2为掩护梁载荷到前后连杆交接点的力臂。

图15 掩护梁受力简化模型

Fig.15 Simplified model of shield beam

PT1+WT2=0

(1)

支架高度为5 500 m时,T1=5 463 m,T2=2 300 mm;P=16 546 kN;根据式(1)求得W=39 300 kN;

截面弯矩M=9.04×107 N·m;腹板处的弯曲正应力Q=2 370 MPa。

此时,由于大采高液压支架掩护梁较长,在掩护梁上铰接点和前后连杆铰接点之间将承受很大的弯矩,在立柱初撑力以顶梁、掩护梁铰接点为支点在掩护梁上形成的杠杆效应作用下,造成掩护梁的损坏。

4 力学分析模型及结果

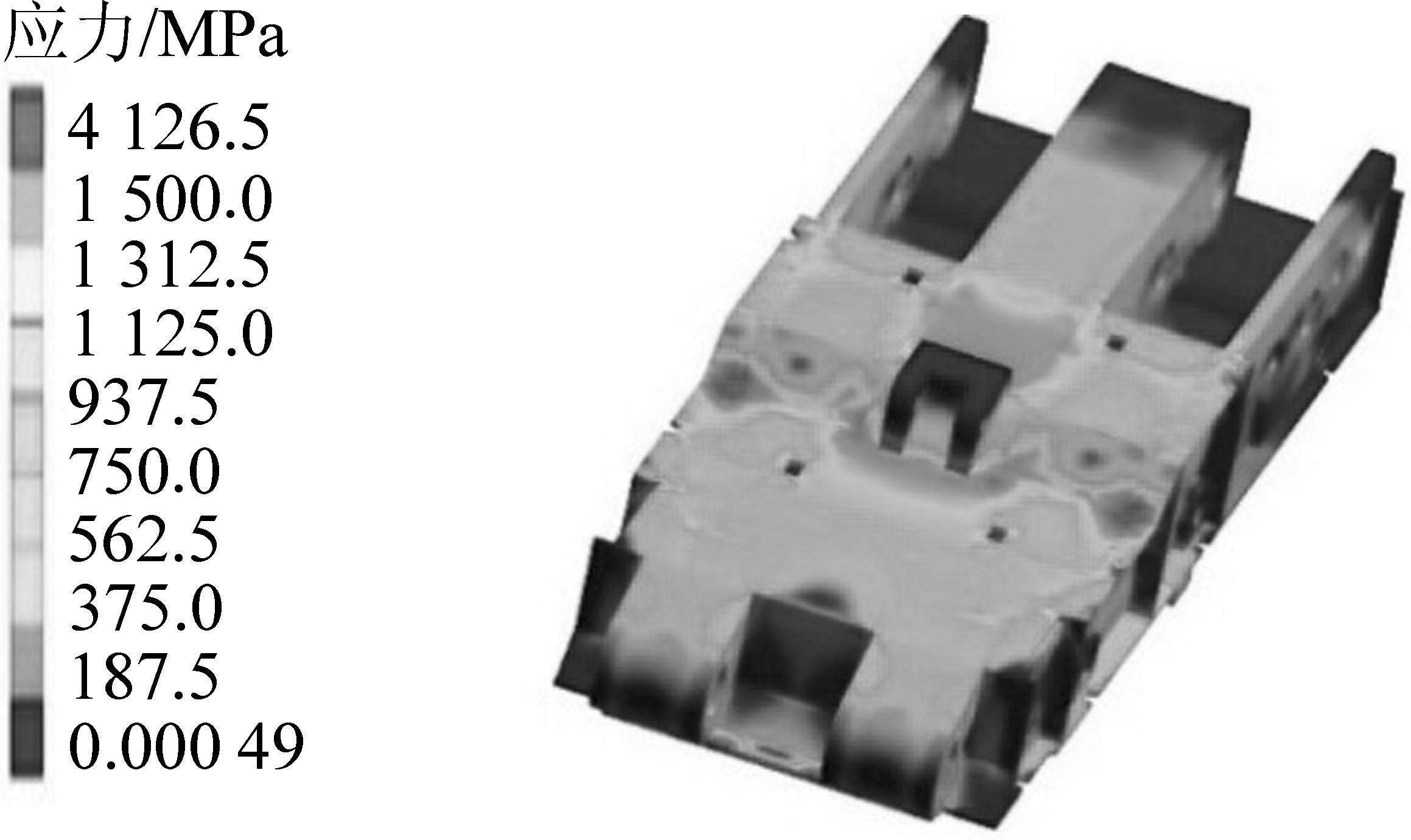

根据以上分析建立力学分析模型,在顶梁柱窝位置沿立柱方向施加初撑力P大小的载荷,顶梁与掩护梁在机械限位位置刚性直接接触,在掩护梁背部顶板中间位置施加固定约束,创建顶梁与掩护梁在铰接孔处铰接接触,建立力学分析模型,网格划分采用四面体网格划分,局部进行网格细化;顶梁与掩护梁设置Joint(接头)连接,类型为Revolute(旋转副铰接),掩护梁与连杆铰接孔简化采用固定约束;在柱帽中心分别施加1.2倍的工作阻力(方向沿立柱方向),如图16所示。计算加载后的应力分布状况,如图17所示。

图16 顶梁掩护梁铰接杠杆效应模型

Fig.16 Hinged lever model of top beam and shield beam

图17 掩护梁应力云图

Fig.17 Stress cloud map of shield beam

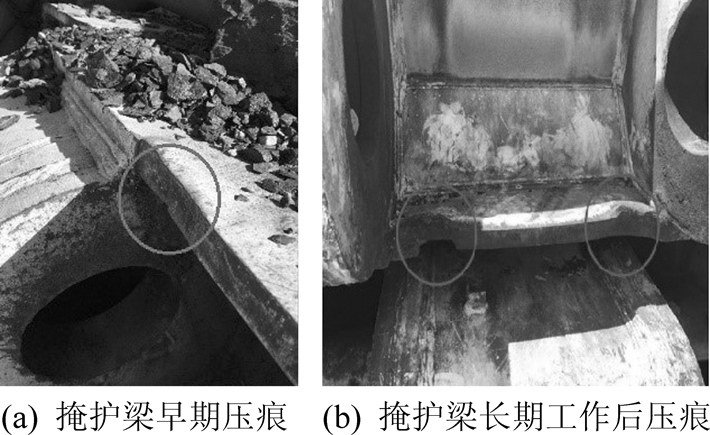

由图17可以看出,在该分析模型状态下,在立柱初撑力作用下,掩护梁在外侧主筋、平衡耳座前后部以及掩护梁限位位置均有超过2 000 MPa应力分布,与计算结果相吻合。在该杠杆效应作用下,足以对掩护梁薄弱结构发生实质性破坏。如图18所示,在顶梁与掩护梁铰接限位处,掩护梁顶板发生塑性变形,侧面印证了损坏的支架处于上述状态。

图18 掩护梁限位处压痕

Fig.18 Indentation of shield beam limit

根据杠杆效应模型,对ZY2600/6.5/16薄煤层支架及ZFY8500/21/40掩护式放顶煤液压支架在同等条件下进行模拟加载分析,结果如图19—图20所示。

图19 ZY2600/6.5/16薄煤层支架掩护梁分析结果

Fig.19 Analysis results of ZY2600/6.5/16 thin coal seam support shield beam

图20 ZFY8500/21/40掩护式放顶煤支架掩护梁分析结果

Fig.20 Analysis results of ZFY8500/21/40 shield support beam for caving top coal

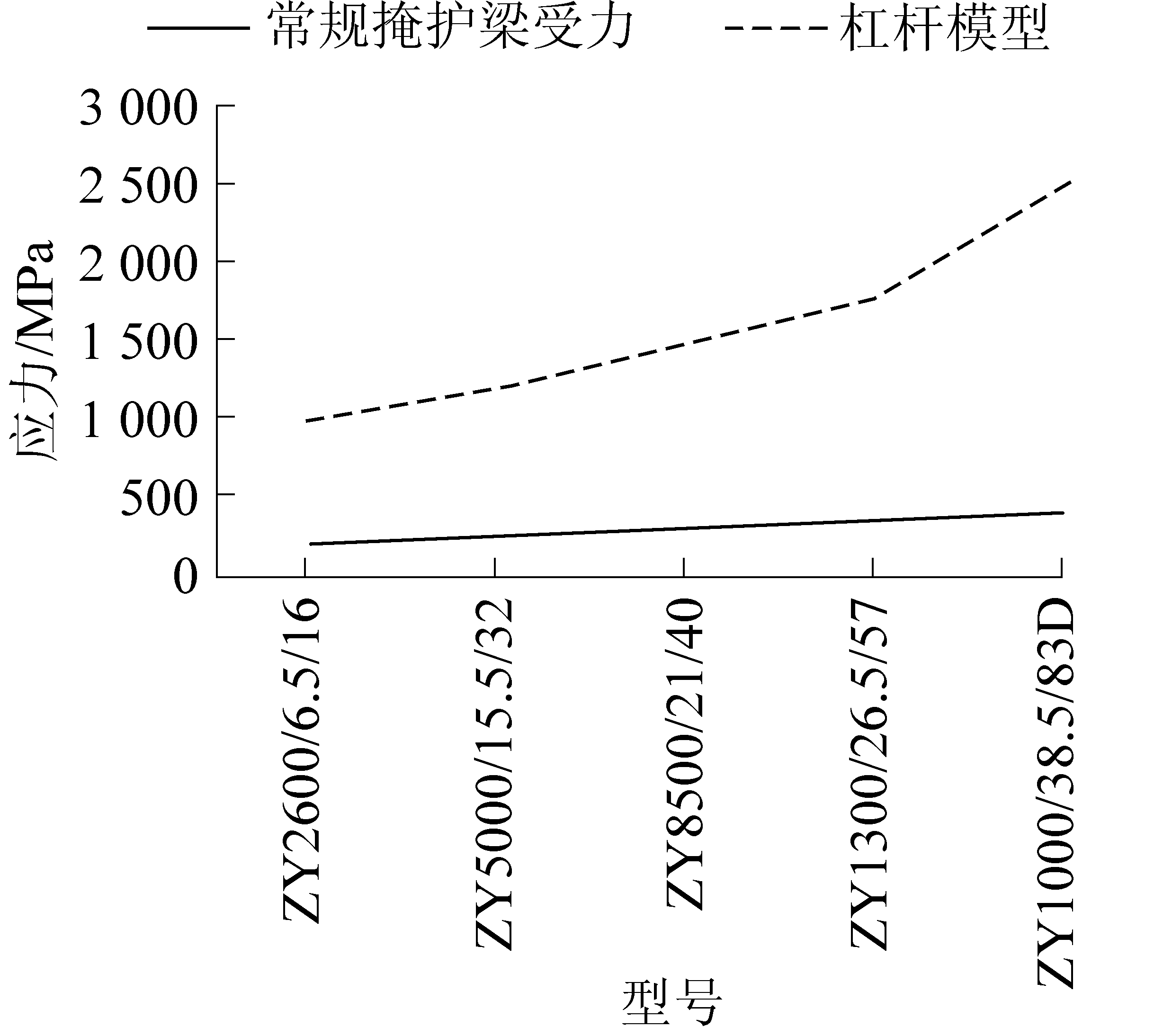

依据以上分析得出常规受力模型与杠杆效应模型状态下应力大小,比较得出应力变化曲线如图21所示。

图21 掩护梁常规受力模型与失效模型应力大小

Fig.21 Stress magnitude between conventional force model and failure model of shield beam

按照杠杆效应模型,对支架最低位置加300 mm高度进行分析,不论是中厚煤层掩护式液压支架还是薄煤层掩护式液压支架,其受力状况都是非常恶劣的,对支架结构都会有很大的破坏性,在煤矿生产中要避免液压支架在此状态下工作。

5 液压支架掩护梁保护措施

为尽量避免液压支架掩护梁以上破坏形式,可采取以下措施:

1)提高液压支架结构件制造质量,尤其加强焊接质量控制。

2)建立健全掩护梁试验标准及试验规范,增加以掩护梁结构强度为试验目标的掩护梁加载试验方案。掩护梁试验标准模拟井下支架掩护梁在井下的受力状况,用于检测支架掩护梁强度及耐久寿命。

3)严格规范大采高支架最低采高使用性能论证,严格控制大采高支架在工作高度下限区域的使用,严格执行支架最低采高的限制。更加科学地确定液压支架的最低适用采高,不仅从设备配套几何尺寸上,还要从避免支架容易达到机械限位时的高度综合确定支架最低适用采高。

4)加强液压支架在支架自动化调整方面的研究[11],从电液控制方面建立液压支架多维度姿态感知系统,使支架具有危险姿态的感知报警及自我控制能力。加强对员工操作的培训,提高作业人员设备协同工作及安全操作意识,避免出现液压支架高射炮状态,将支架出现机械限位作为操作红线去有目的的避免[12]。

5)加强工作面顶板管理[13-14],采取必要的措施:严格按作业规程规定及时移架、伸缩护帮板。工作面严格执行探顶、底煤,采煤机司机必须控制好工作面顶底板,保证工作面工程质量。采煤机割通煤壁返机推移刮板输送机后,及时移架控顶,在顶板破碎段须带压擦顶移架[15-17]。采煤机割煤过程中,当煤机经过支架顶梁仰角超过临界限定值集中区域时,采用自动化系统结合当前支架顶梁高度,主动提示采煤机滚筒限制高度,并根据采煤机滚筒高度数据进行判断,对超出限定高度情况进行报警,避免发生由于工作面采高增大造成后续顶梁仰角持续扩大情况的出现[18-20]。

6 结 论

1)当液压支架顶梁俯仰角增大时,不仅会降低支架承载能力,甚至会损坏支架本身结构件,并会直接关系到直接顶的稳定性。当大采高液压支架处于上述杠杆效应模型下的工况时,掩护梁整体受力状况非常恶劣。在顶梁掩护梁设计机械限位目的是避免平衡千斤顶被拉坏,而如果不及时调整支架姿态,机械限位装置会成为立柱初撑力支点对掩护梁结构造成破坏。

2)当大采高液压支架在垮落的顶板大面积压在顶梁后端与掩护梁铰接位置且顶梁前端未接顶时,一旦达到顶梁与掩护梁机械限位角度,如果不及时调节平衡千斤顶调整支架整体姿态,让顶梁和掩护梁几乎处于一条直线,即高射炮状态时,在顶板周期来压作用下也会对掩护梁结构造成损坏。

3)支架在低位状态使用时,顶梁与掩护梁也会到达机械限位位置,顶梁与掩护梁夹角接近水平,形成一体,靠接采空区的掩护梁承受顶板压力较大,背部矸石不易滑落,积压在掩护梁背部。当周期来压时,掩护梁间接与工作面顶板接触,压力释放空间较小,顶板压力直接作用于掩护梁上,对掩护梁形成固定约束,导致掩护梁结构失效损坏。

4)按照传统设计理论进行设计的液压支架,采高越高其掩护梁长度也会越长,支架在高射炮状态时因杠杆效应出现失效的可能性随之增加。

5)通过提前采取防范措施,可有效预防大采高液压支架因杠杆效应造成的掩护梁破坏。

[1] 王国法.液压支架技术[M].北京:煤炭工业出版社,1999.

[2] 任怀伟,杜毅博,侯 刚.综采工作面液压支架-围岩自适应支护控制方法[J]. 煤炭科学技术, 2018, 46(1): 150-155,191. REN Huaiwei, DU Yibo, HOU Gang. Self adaptive support control method of hydraulic support-surrounding rock in fully-mechanized coal mining face[J]. Coal Science and Technology, 2018,46(1):150-155,191.

[3] 万丽荣,刘 鹏,孟昭胜,等.冲击载荷作用于掩护梁对液压支架的影响分析[J].煤炭学报,2017,42(9):2462-2467.

WAN Lirong,LIU Peng,MENG Zhaosheng,et al.Analysis of the influence of impact load on shield beam of hydraulic support[J].Journal of China Coal Society,2017,42(9):2462-2467.

[4] 梁利闯,任怀伟,郑 辉.液压支架的机-液耦合刚度特性分析[J].煤炭科学技术, 2018,46(3):141-147.

LIANG Lichuang,REN Huaiwei,ZHENG Hui. Analysis on mechanical-hydraulic coupling rigidity characteristics of hydraulic powered support[J].Coal Science and Technology, 2018, 46(3): 141-147.

[5] 任怀伟,王国法,范 迅.基于有限元分析的支架箱型截面几何参数优化[J].煤炭学报,2010,35(4):680-685.

REN Huaiwei,WANG Guofa,FAN Xun.Geometric parameters optimization of box cross section structure in hydraulic powered support based on finite element analysis [J]Journal of China Coal Society,2010,35 (4):680-685.

[6] 徐亚军,王国法,刘业献.两柱掩护式液压支架承载特性及其适应性研究[J].煤炭学报,2016,41(8) :2113-2120.

XU Yajun, WANG Guofa, LIU Yexian.Supporting property and adaptability of 2-leg powered support[J].Journal of China Coal Society,2016,41(8):2113-2120.

[7] 吴 震,王 颖.基于ANSYS Workbench液压支架整架有限元分析[J].煤矿机械,2009,30(9):106-108.

WU Zhen,WANG Ying.Strength Finite element analysis of whole caving hydraulic support based on ANSYS Workbench [J].Coal Mine Machinery 2009,30(9):106-108.

[8] 王国法,李希勇,张传昌,等.8 m大采高综采工作面成套装备研发及应用[J].煤炭科学技术,2017,45(11):1-8.

WANG Guofa,LI Xiyong,ZHANG Chuanchang,et al.Research and development and application of set equipment of 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):1-8.

[9] 高有进.8.8 m液压支架设计与制造关键技术研究[J].煤炭科学技术,2017,45(11):15-20.

GAO Youjin.Study on design and manufacturing key technology of 8.8 m hydraulic powered support[J].Coal Science and Technology,2017,45(11):15-20.

[10] 黄庆享,刘建浩.浅埋大采高工作面煤壁片帮的柱条模型分析[J].采矿与安全工程学报,2015,32(2) :187-191.

HUANG Qingxiang, LIU Jianhao. Vertical slice model for coal wall spalling of large mining height longwall face in shallow seam[J].Journal of Mining & Safety Engineering,2015,32(2):187-191.

[11] 张子飞,杨俊哲,代贵生,等.7 m 大采高综采工作面开采关键技术研究[J].煤炭工程,2015,47(3):1-4.

ZHANG Zifei, YANG Junzhe, DAI Guisheng,et al.Research on key technology of 7 m high cutting fully mechanized working face[J].Coal Engineering,2015,47(3):1-4.

[12] 卢国志,汤建泉,宋振骐.传递岩梁周期裂断步距与周期来压步距差异分析[J].岩土工程学报,2010,32(4):538-541.

LU Guozhi,TANG Jianquan,SONG Zhenqi.Difference between cyclic fracturing and cyclic weighting interval of transferring rock beams[J].Chinese Journal of Geotechnical Engineering,2010,32 (4):538-541.

[13] 王国法,庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui,LI Mingzhong, et al. Hydraulic support and coal wall coupling relationship in ultra large height mining face[J].Journal of China Coal Society,2017,42(2):518-526.

[14] 徐亚军.两柱掩护式液压支架与围岩耦合关系研究与相关参数优化[D].北京:煤炭科学研究总院, 2013 :19-26.

[15] 杨培举,刘长友,韩纪志,等.平衡千斤顶对放顶煤两柱掩护式支架适应性的作用[J].采矿与安全工程学报,2007,24(3):278-282.

YANG Peiju,LIU Changyou,HAN Jizhi,et al.Role of equilibrium jack in adaptability of 2-leg shield support of top coal caving[J].Journal of Mining & Safety Engineering,2007,24(3):278-282.

[16] 钱鸣高, 刘双跃.两柱支掩式支架适应性研究[J].中国矿业学院学报,1985,14(3):1-10.

QIAN Minggao, LIU Shuangyue. A study of the interaction between 2-leg shield support and roof strata[J].Journal of China University of Mining Technology,1985,14(3):1-10.

[17] 王国法, 庞义辉, 李明忠,等. 超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui, LI Mingzhong, et al.Hydraulic support and coal wall coupling relationship in ultra large height mining face[J].Journal of China Coal Society, 2017, 42(2) :518-526.

[18] 王国法,庞义辉,张传昌,等.超大采高智能化综采成套技术与装备研发及适应性研究[J].煤炭工程,2016,48(9):6-10.

WANG Guofa,PANG Yihui,ZHANG Chuanchang,et al. Intelligent longwall mining technology and equipment and adaptability in super large mining height working face[J].Coal Engineering,2016,48(9):6-10.

[19] 庞义辉,王国法.基于煤壁“拉裂-滑移 ”力 学模型的支架护帮结构分析[J].煤炭学报,2017,42(8):1941-1950.

PANG Yihui,WANG Guofa.Hydraulic support protecting board analysis based on rib spalling “tensile cracking-sliding ” mechanical model[J].Journal of China Coal Society,2017,42(8):1941-1950.

[20] 陈 刚. 大采高采场围岩的矿压显现规律研究[D].北京:中国矿业大学( 北京) , 2011.