0 引 言

近年来,随着煤矿井下定向钻进技术与装备的不断发展,定向钻进技术在煤矿井下瓦斯治理钻孔施工中应用越来越广泛[1-3]。为了提高钻孔瓦斯抽采效果,增大钻孔覆盖距离和范围,定向钻孔深度越来越深,目前,我国煤矿井下定向钻孔最深孔2 311 m[4],然而,随之而来的是定向钻孔事故发生不断,事故钻孔孔深屡创新高,处理不当不仅会造成严重的经济损失,而且会影响钻孔施工,严重影响瓦斯抽采[5]。目前,煤矿井下定向钻孔事故处理技术主要有公锥打捞技术、母锥打捞技术和套铣打捞技术[6-8]。公锥打捞技术和母锥打捞技术主要针对钻具脱落或断裂导致钻具落入孔内,钻具在孔内通常处于可自由活动状态;套铣打捞技术主要针对钻具未断,钻具在孔内处于被卡状态,且通过钻机自身能力无法活动的情况。现在所采用的套铣打捞技术对于深度较浅的定向钻孔事故处理成功率较高,成功处理的案例也较多,对于深度较深的定向钻孔事故还未见有成功处理的先例。近年来国内外专家学者在该方面也作了大量研究,主要集中在事故类型和事故原因进行分析研究,并提出相应解决办法及预防措施[9-11],缺乏理论性的研究,尤其是定向深孔套铣打捞技术的研究非常少。套铣打捞技术主要是针对由于塌孔、缩径和沉渣等原因导致定向钻具被卡于孔内,采用钻机自身能力无法有效处理而采用的一种钻孔事故处理技术。因此,笔者针对该现状从理论分析出发,通过对事故点孔深分析计算,对套铣打捞钻具弯曲孔段通过能力分析,对套铣打捞工艺参数研究,采用定向深孔大孔径套铣打捞技术,成功解决了孔深超过700 m定向钻孔卡钻事故,旨在为解决煤矿井下定向深孔卡钻事故提供一种有效技术,提高定向深孔卡钻事故处理的成功率,同时,为煤矿井下定向钻进技术与装备的应用提供技术保障。

1 定向深孔卡钻事故点孔深分析计算

煤矿井下定向钻孔事故点孔深是指发生卡钻所对应孔段的深度,事故点孔深的准确分析计算,将影响事故处理方案的制定。事故点孔深的判断一方面可以通过分析事故发生原因进行判断,另一方面可以通过理论进行计算。

煤矿井下定向钻孔事故发生原因主要有地层破碎导致的塌孔卡钻、地应力或瓦斯压力大导致的塌孔卡钻、铝质泥岩等水敏地层导致缩径卡钻和钻屑大量沉积导致沉渣卡钻。对于塌孔卡钻事故点一般位于地层破碎带及地质构造处,该孔段地层破碎发生塌孔的概率较大;缩径卡钻事故点一般位于水敏地层孔段,水敏地层长期在冲洗介质的浸泡下会产生径向膨胀导致钻孔孔径逐渐缩小引发卡钻;沉渣卡钻事故点一般位于钻孔轨迹下斜孔段,该孔段由于冲洗介质流速降低容易引起钻屑聚积而发生沉渣卡钻。上述事故点孔深的分析,可以结合钻孔施工过程中钻压、钻速和泵压等钻进工艺参数的变化来综合分析判断。

根据事故处理时,事故钻具在强力起拔下的弹性变形和回转下的扭转变形,利用材料力学计算公式进行分析计算。

事故钻具在强力起拔下的弹性变形,即事故点孔深L1为

(1)

式中:e为钻杆连续起拔时平均伸长量;F为钻杆连续起拔时的平均拉力;E为钢材弹性模量,取2.1×106 kg/cm2;A为钻杆截面积。

事故钻具在回转下的扭转变形,即事故点孔深L2为

(2)

式中:φ为扭转角;G为刚度系数,取80×109 Pa;IP为截面极惯性矩;T为转矩。

2 套铣打捞钻具弯曲孔段通过能力分析

2.1 事故钻孔轨迹弯曲强度分析

煤矿井下定向钻孔轨迹在空间内呈三维曲线,钻孔倾角和方位角在实时变化。为了表征定向钻孔轨迹弯曲变化强烈程度,一般采用弯曲强度来表示。弯曲强度是指钻孔轴线单位长度倾角或方位角变化度数,包括倾角弯曲强度、方位角弯曲强度和全弯曲强度[12]。

一般用全弯曲强度表示定向钻孔轨迹弯曲程度,全弯曲强度越大表示钻孔轨迹越弯曲,套铣打捞钻具通过时阻力越大,套铣打捞钻具发生断钻的风险越大。全弯曲强度i计算式为

i=arccos[sin a1sin a2+cos a1cos a2×

cos(θ2-θ1)]/ΔL

(3)

式中:a1、a2分别为钻孔轨迹两测点倾角;θ1、θ2分别为钻孔轨迹两测点方位角;ΔL为钻孔轨迹2个测点轴线长度。

2.2 套铣打捞钻具通过性分析

套铣打捞钻具通过性是指套铣打捞钻具通过弯曲孔段的能力[13],即套铣打捞钻具通过弯曲孔段所容许的最大曲率。通过理论计算,通过一定曲率半径条件的单根套管长度计算公式[14]如下:

(4)

式中:R为钻孔弯曲孔段曲率半径;Dto为套管外径;Db为钻孔直径。

从式(4)可以看出,当钻孔弯曲孔段曲率半径越大,其可通过单根套管长度越长;钻孔直径越大,其可通过单根套管长度越长;套管外径越大,其可通过单根套管长度越小。因此,为了确保套铣打捞钻具的安全,提高套铣打捞事故处理成功率,建议选用大尺寸套铣钻头,增大钻孔直径,提高套铣打捞钻具的通过性。

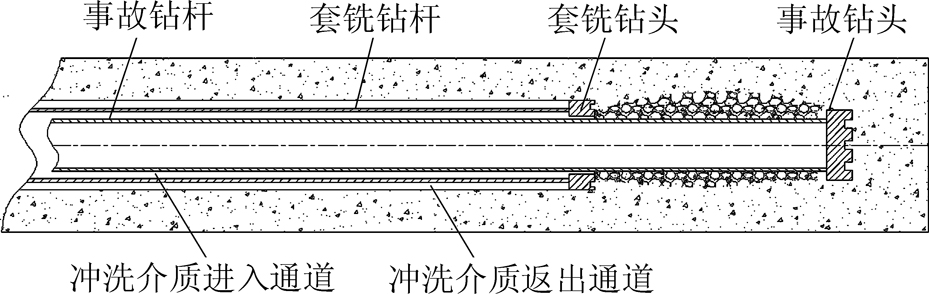

3 套铣打捞工艺参数确定

套铣打捞技术是指采用套铣钻具组合,将套铣钻头和套铣钻杆套在事故钻具上,采用回转钻进工艺,进行全孔回转扩孔钻进,直至事故钻具成功解卡的一种定向钻孔事故处理技术。套铣打捞处理过程中事故钻具处于套铣钻具内,从而能够有效避免处理过程中对事故钻具的损伤。套铣至事故孔段时通过反复冲孔排渣,将事故孔段塌落的钻渣全部排出孔外,实现事故孔段的顺利导通,然后依次提出套铣钻具和事故钻具。套铣过程中冲洗介质从事故钻具和套铣钻具环空间隙进入孔底,从套铣钻具和孔壁间环空间隙返出,套铣打捞原理如图1所示。

图1 套铣打捞原理示意

Fig.1 Principle of milling and salvage

套铣打捞技术采用回转钻进,工艺参数主要有压力参数和速度参数。

压力参数主要指回转压力,回转压力表征钻机负载大小,回转压力越大表明负载越大,当负载超过套铣钻具最大额定负载时,套铣钻具就会出现断裂。正常情况下回转压力随着套铣深度的增大而稳步增长,随着钻进速度和回转速度的增大而增大。

速度参数主要指钻进速度和回转速度,正常情况下,钻进速度越快回转压力越大,回转速度越快回转压力越大,当钻进速度和回转速度过快时,会导致回转压力过大而引发套铣钻具断裂。钻进速度过快还会导致单位时间产生的钻屑量增大,若钻孔排渣不畅,容易导致沉渣卡钻。

此外,钻进速度和回转速度选择不当还会引起事故钻具的过度磨损,磨损严重者会导致事故钻具无法正常使用。事故钻具磨损主要是套铣钻头回转碎岩过程中会对事故钻具外表面产生磨损,在事故钻具外表面产生螺旋形磨削槽,以磨削槽间距表示事故钻具的磨损严重程度。磨削槽间距为

(5)

式中:υ为钻进速度;n为回转速度。

从式(5)可知,回转速度越快,磨削槽间距越小,对事故钻具磨损越严重;钻进速度越慢,磨削槽间距越小,对事故钻具磨损越严重。

综上所述,套铣打捞过程中为了避免套铣钻具断裂,提高事故处理成功率,并降低事故钻具的磨损,套铣打捞工艺参数应采用中低转速、中低钻速和中低回转压力。

4 现场应用效果分析

4.1 事故钻孔概况

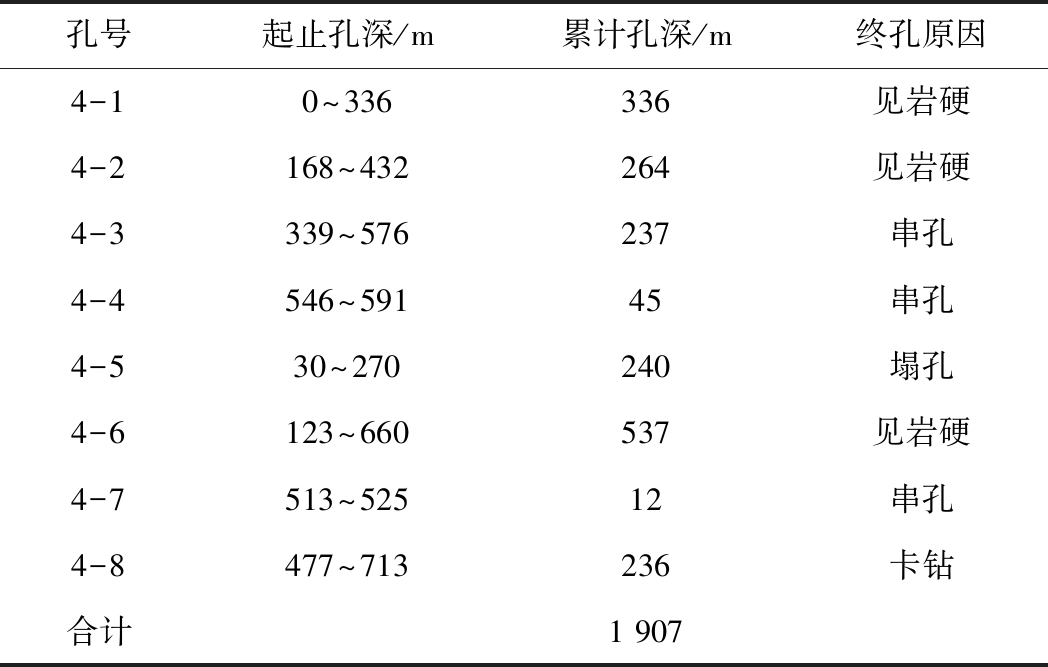

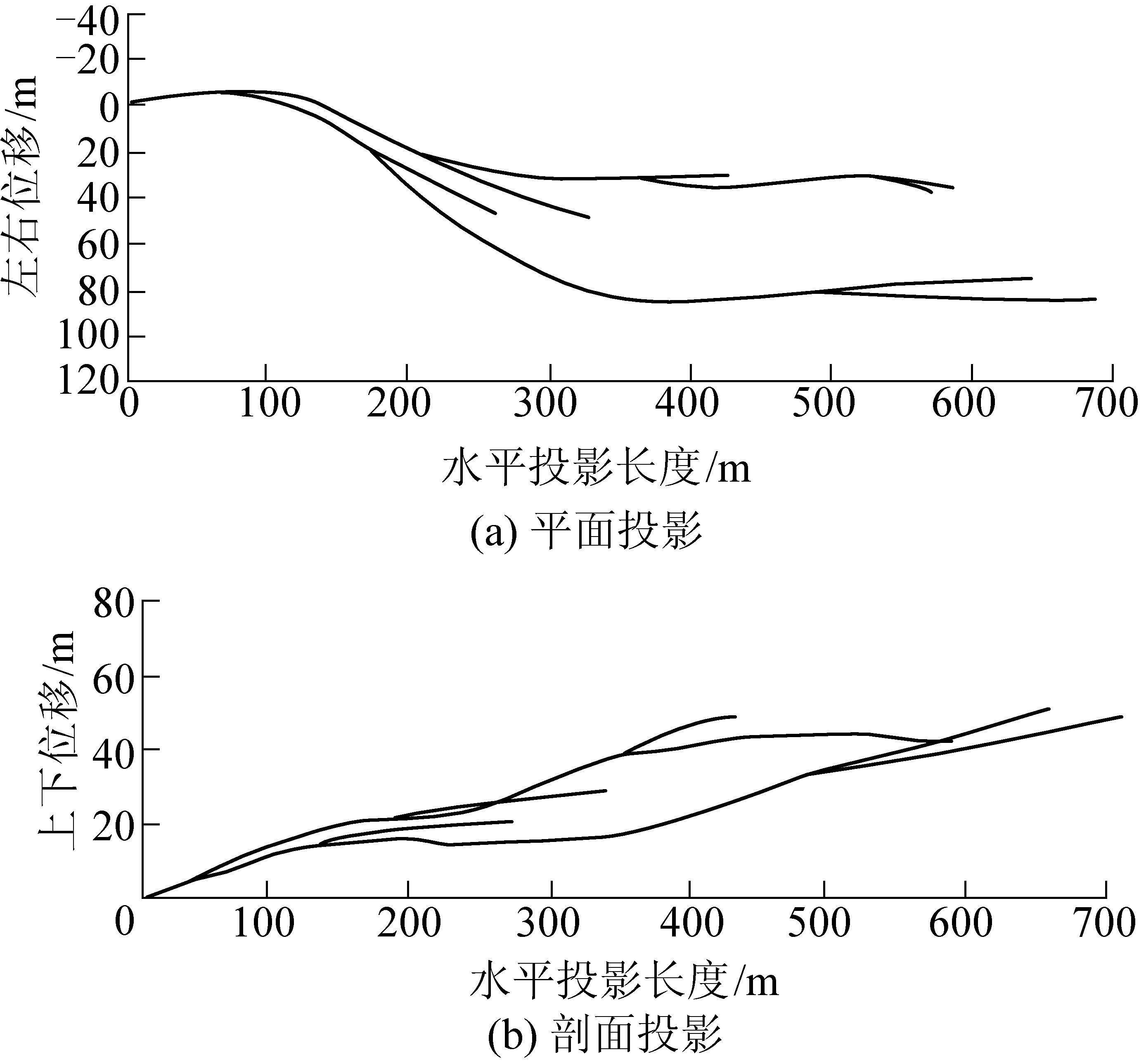

山西某矿施工本煤层瓦斯抽采定向钻孔,钻孔施工至713 m发生塌孔卡钻事故,采用强力处理无效。该钻孔分支孔7个,累计进尺1 907 m,事故孔段81~204 m、315~387 m为砂质泥岩,其余孔段为煤,施工数据见表1,钻孔轨迹如图2所示,钻孔结构如图3所示。

表1 钻孔施工数据统计

Table 1 Statistics of drilling construction data

孔号起止孔深/m累计孔深/m终孔原因4-10~336336见岩硬4-2168~432264见岩硬4-3339~576237串孔4-4546~59145串孔4-530~270240塌孔4-6123~660537见岩硬4-7513~52512串孔4-8477~713236卡钻合计1 907

图2 钻孔轨迹平面和剖面投影

Fig.2 Plane and profile projection of drilling trajectory

图3 钻孔结构示意

Fig.3 Drilling hole structure

4.2 事故处理关键点

1)通过测量出在强力起拔和强力回转处理时,事故钻具的平均弹性伸长量和扭转角,由式(1)和式(2)计算出事故点孔深,并结合事故发生钻孔深度,确定事故点位置范围为643~713 m。

2)分析套铣打捞钻具通过性,321~393 m孔段钻孔弯曲强度较大,由式(3)计算,该孔段平均全弯曲强度为0.3(°)/m;由式(4)计算,ø127 mm套铣钻杆和ø153 mm套铣钻头通过该孔段单根套管长度L3=74.6 m,可以通过事故钻孔弯曲孔段。

经过上述分析计算,最终确定套铣钻具为ø153 mm套铣钻头+ø127 mm套铣钻杆。

4.3 事故处理结果

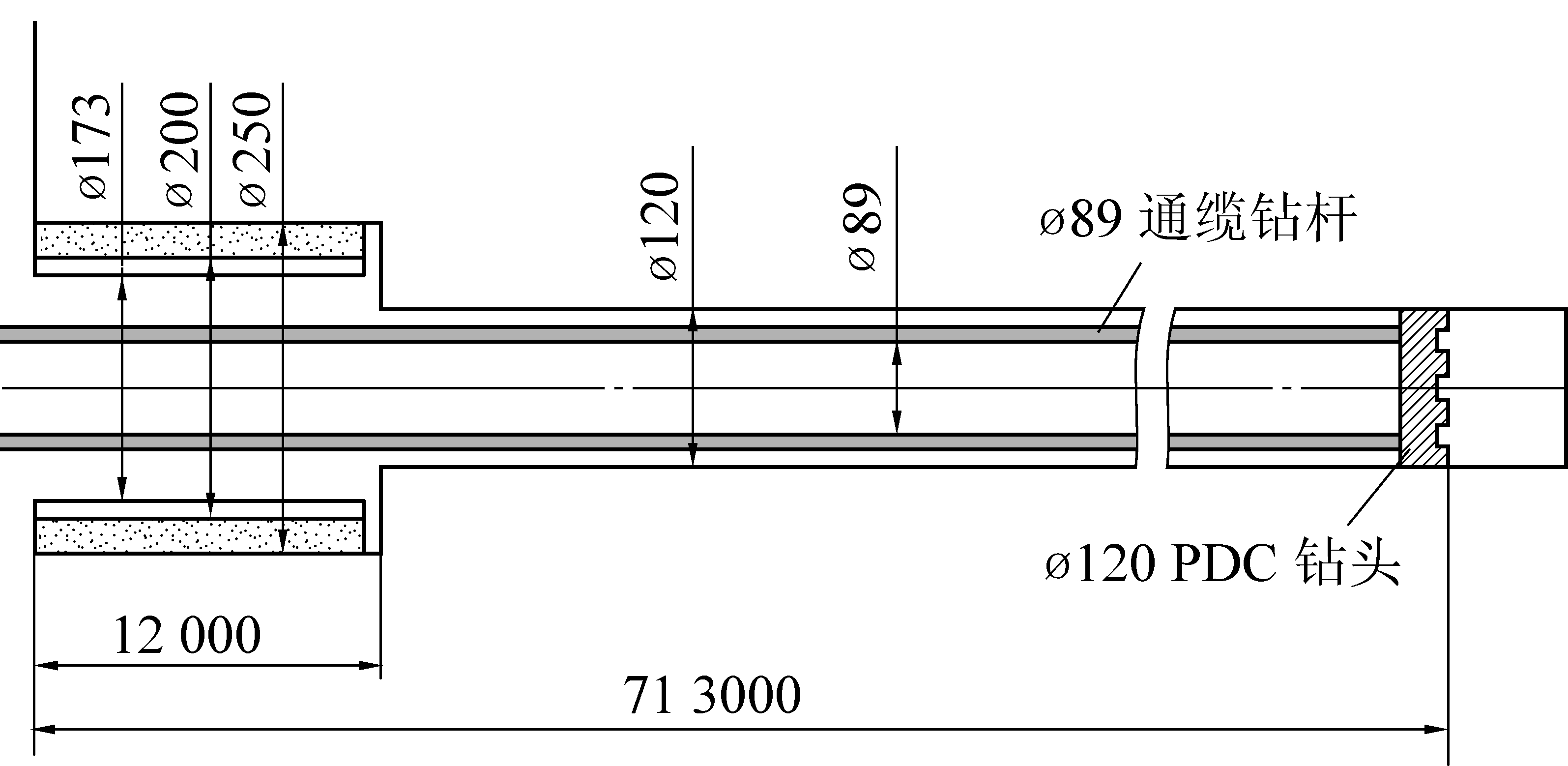

1)套铣:套铣打捞过程采用中低压、中低速的打捞原则,钻速控制在4~25 m/h,转速控制在10~80 r/min。套铣打捞过程压力参数变化曲线如图4所示。

图4 套铣打捞过程压力参数变化曲线

Fig.4 Variation curve of pressure parameters in milling and salvage process

从图4可知,回转压力随钻套铣深度的增大而增大,主要是由于套铣钻具与事故钻具及孔壁之间的摩擦阻力在逐渐增大,但当钻孔全弯曲强度增大时,会导致套铣钻具与孔壁及事故钻具之间摩阻急增,引起回转压力突增,回转压力异常通常会导致套铣钻具断裂,在该孔段套铣时应采取中低钻速、中低转速和重复多次套铣的技术手段进行处理。

2)解卡:利用套铣钻具回转冲孔排渣疏通事故孔段,实现事故钻具解卡。通常通过回转压力变化判断是否解卡,解卡中回转压力会升高,解卡后回转压力会降低。

3)提钻:首先,采取交替方式提事故钻具和套铣钻具,将事故钻具提至安全孔段,其次,采取先提套铣钻具再提事故钻具的原则提出孔内所有钻具。经过为期9 d的套铣打捞,成功打捞出事故钻具,平均班进尺达50 m以上。

5 结 论

1)定向深孔卡钻事故点孔深的准确确定是制定定向深孔卡钻事故处理方案的前提,可以通过理论计算,结合事故发生原因综合分析确定。

2)增大钻孔直径可以提高事故处理成功率,降低风险,定向深孔套铣打捞优先采用大孔径套铣打捞技术。

3)套铣打捞高转速和高钻速会导致回转压力大而引发套铣钻具断裂事故,同时,高转速对事故钻具的磨损增大,高钻速易引起沉渣卡钻,建议转速控制在10~80 r/min,钻速控制在4~25 m/h。

4)钻孔轨迹弯曲强度变化较大孔段,是套铣钻具断裂频发孔段,在该孔段套铣应采取中低钻速、中低转速和重复多次套铣的技术手段进行处理。

[1] 石智军,刘建林,李泉新.我国煤矿区钻进技术装备发展与应用[J].煤炭科学技术,2018,46(4):1-6.

SHI Zhijun,LIU Jianlin,LI Quanxin.Development and application of drilling technique and equipment in coal mining area of China[J].Coal Science and Technology,2018,46(4):1-6.

[2] 郝世俊,张 晶.我国煤层气钻井技术及装备现状与展望[J].煤炭科学技术,2018,46(4):16-21,32.

HAO Shijun,ZHANG Jing.Status and prospect of coalbed methane drilling technique and equipment in China[J].Coal Science and Technology,2018,46(4):16-21,32.

[3] 赵建国,刘建林,董昌乐,等.顶板高位大直径定向钻孔扩孔新技术探索[J].煤炭科学技术,2018,46(4):40-45.

ZHAO Jianguo,LIU Jianlin,DONG Changle,et al.New reaming technology for high position and large diameter directional drilling in roof [J].Coal Science and Technology,2018,46(4):40-45.

[4] 李泉新,石智军,许 超,等.2 311 m顺煤层超长定向钻孔高效钻进技术[J].煤炭科学技术,2018,46(4):27-32.

LI Quanxin,SHI Zhijun,XU Chao,et al.Efficient drilling technique of 2 311m ultra-long directionalborehole along coal seam[J].Coal Science and Technology,2018,46(4):27-32.

[5] 姚宁平.我国煤矿井下近水平定向钻进技术的发展[J].煤田地质与勘探,2008,36(4):78-80.

YAO Ningping.Development of horizontal directional drilling technology in coal mine in China[J].Coal Geology and Exploration,2008,36(4):78-80.

[6] 王二鹏,王大鹏.煤矿井下超长钻孔常见事故原因分析及处理方法[J].煤炭科学技术,2012,40(7):58-61.

WANG Erpeng,WANG Dapeng.Cause analysis and solution of comment faults occurred in overlong borehole in underground mine[J].Coal Science and Technology,2012,40(7):58-61.

[7] 许 超,石智军.煤矿井下定向钻进钻孔事故的预防及处理[J].煤田地质与勘探,2014,42(3):100-104.

XU Chao,SHI Zhijun.Prevention and treatment of drilling accident in underground coal mine[J].Coal Geology and Exploration,2014,42(3):100-104.

[8] 赵建国,牟培英,许 超,等.套铣打捞技术在定向钻进事故处理中的应用[J].中州煤炭,2013(8):75-79.

ZHAO Jianguo,MOU Peiying,XU Chao,et al.Application of milling and salvage technology in directional drilling accident[J].Zhongzhou Coal,2013(8):75-79.

[9] 王 昕.套铣打捞技术在矿井钻具断裂事故中的应用[J].煤矿安全,2014,45(9):155-157.

WANG Xin.Application of milling and fishing technology in mine drilling tool fracture accident[J] .Safety in Coal Mines,2014,45(9):155-157.

[10] 管强盛,杨慧琳.煤矿井下定向钻孔常见孔内事故预防与处理[J].科技与创新,2017(14):21-23.

[11] 张 杰,蒋玉玺,姚宁平.九里山矿井下定向钻孔卡钻事故处理实践[J].煤矿安全,2012,43(7):125-127.

ZHANG Jie,JIANG Yuxi,YAO Ningping.The practice of sticking accident treatment for directional drilling in Jiulishan Coal Mine[J].Safety in Coal Mines,2012,43(7):125-127.

[12] 江天寿,周铁芳.受控定向钻探技术[M].北京:地质出版社,1994:20-110.

[13] 牟培英.套铣打捞钻杆的研究及应用[J].煤矿机械,2016,37(10):88-91.

MOU Peiying.Research and application on sleeve fishing rod for directional drilling[J].Coal Mine Machinery,2016,37(10):88-91.

[14] 蔡恩宏.弯曲井段中套管通过能力分析研究[J].石油与化工设备,2010,13(8):15-17.

CAI Enhong.Analysis of casing passing ability in curved hole section[J].Petro-Chemical Equipment,2010,13(8):15-17.