0 引 言

近年来,随着煤矿井下定向钻进技术的飞速发展与大规模推广,越来越多的煤矿企业将其应用于顶板高位定向钻孔施工,具有轨迹可控、工程量小、施工周期短、钻孔有效长度长等优点[1]。顶板高位定向长钻孔已成为现阶段煤矿工作面瓦斯治理的重要技术手段[2-3]。同时,围绕不同钻孔直径顶板高位定向钻孔的瓦斯抽采效果考察,国内外学者及工程技术人员开展了大量的研究工作。研究结果表明,钻孔直径是影响顶板高位大直径定向钻孔瓦斯抽采效果的重要因素之一,随着钻孔直径增大,其理论与实际监测瓦斯抽采效果均显著提升[4-6]。

目前,煤矿井下顶板高位大直径定向钻孔主要采用“定向先导孔+正向分级扩孔”的成孔工艺[7-8],即在小直径定向先导孔的基础上,通过分级扩孔技术增大钻孔直径。但在顶板高位大直径扩孔施工时,由于钻进给进压力大,钻孔长度长,常规扩孔钻头存在以下3个方面的局限性:①先导孔出现塌陷或孔内岩屑较多时,常规扩孔钻头由于导向头粗大,产生较大的钻进阻力不能有效导入孔内;②常规扩孔钻头导向器的扶正性能和导向性能较差,容易造成钻孔轨迹偏斜,钻孔出现分支[9];③常规扩孔钻头还存在布齿不合理造成重复破碎、外圈齿损坏过快等问题,严重影响钻头寿命和钻进效率。为此,笔者通过对钻头导向器结构、冠部曲线、切削齿布置、刀翼结构等研究,研制了一种螺旋型聚晶金刚石复合片(PDC)扩孔钻头,达到导向精确、钻进效率高、易退钻、钻头寿命长等效果,满足顶板高位大直径水平定向长钻孔施工要求,确保施工安全。

1 螺旋型PDC扩孔钻头设计

1.1 设计思路

结合煤矿井下顶板高位大直径长钻孔扩孔施工工艺特点和技术要求,设计研发了一种螺旋型PDC扩孔钻头,着重解决以下2个方面的问题:

1)采用煤层气钻头分层、多轨道的布齿思路,延长钻头使用寿命,避免长钻孔过程中频繁退钻更换钻头而造成钻孔周期长、成本高的问题。

2)研制“半球形导向头+螺旋导向管”的组合式导向器,解决常规扩孔钻头导入阻力大、扶正性差的问题。

依据以上设计思路,从导向器和扩孔体2个部分出发,利用计算机三维设计软件NX-CAD,对扩孔钻头进行参数化计算机辅助设计。

1.2 导向器设计

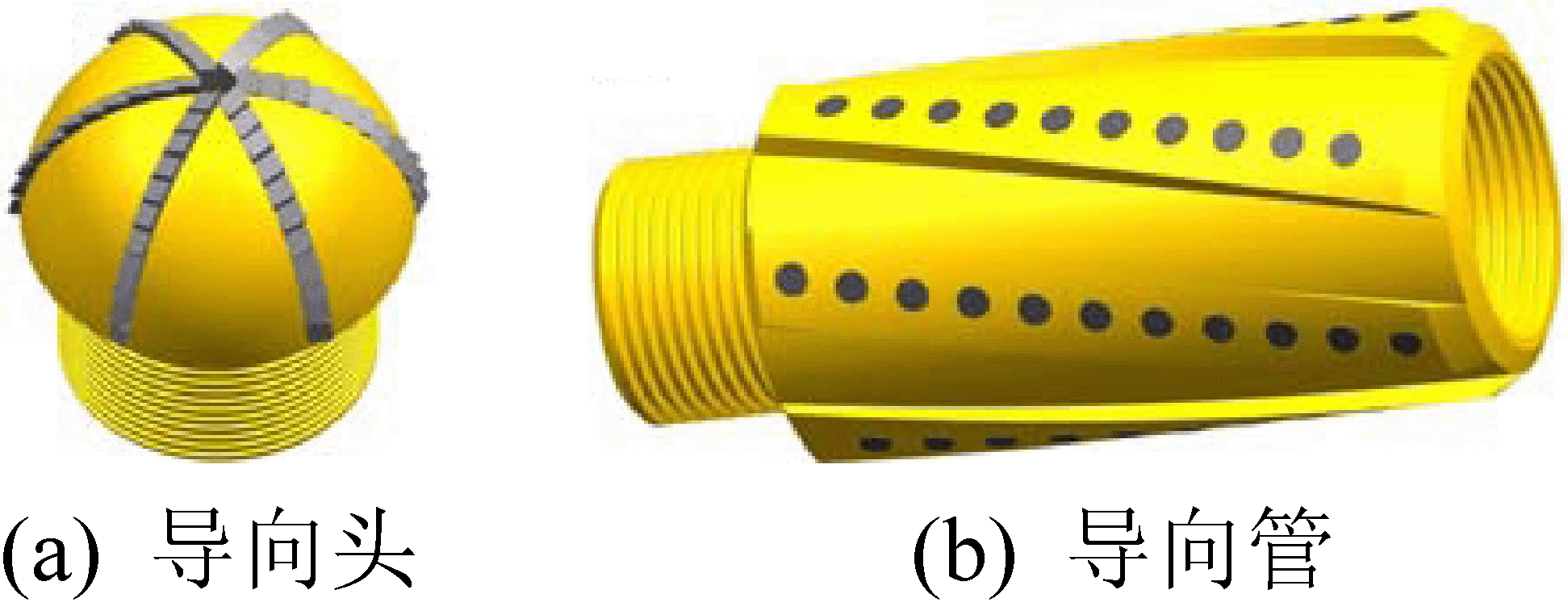

螺旋型PDC扩孔钻头导向器由导向管和导向头2个部分组成。导向头设计为半球形结构,半球面上设计合金槽,并钎焊合金切削齿,如图1a所示。导向管设计为加长型螺旋刀翼结构,如图1b所示,螺旋刀翼上设计柱状保径合金,增强导向管的耐磨性。

图1 螺旋型PDC扩孔钻头导向器

Fig.1 Guide apparatus of spiral PDC ream bits

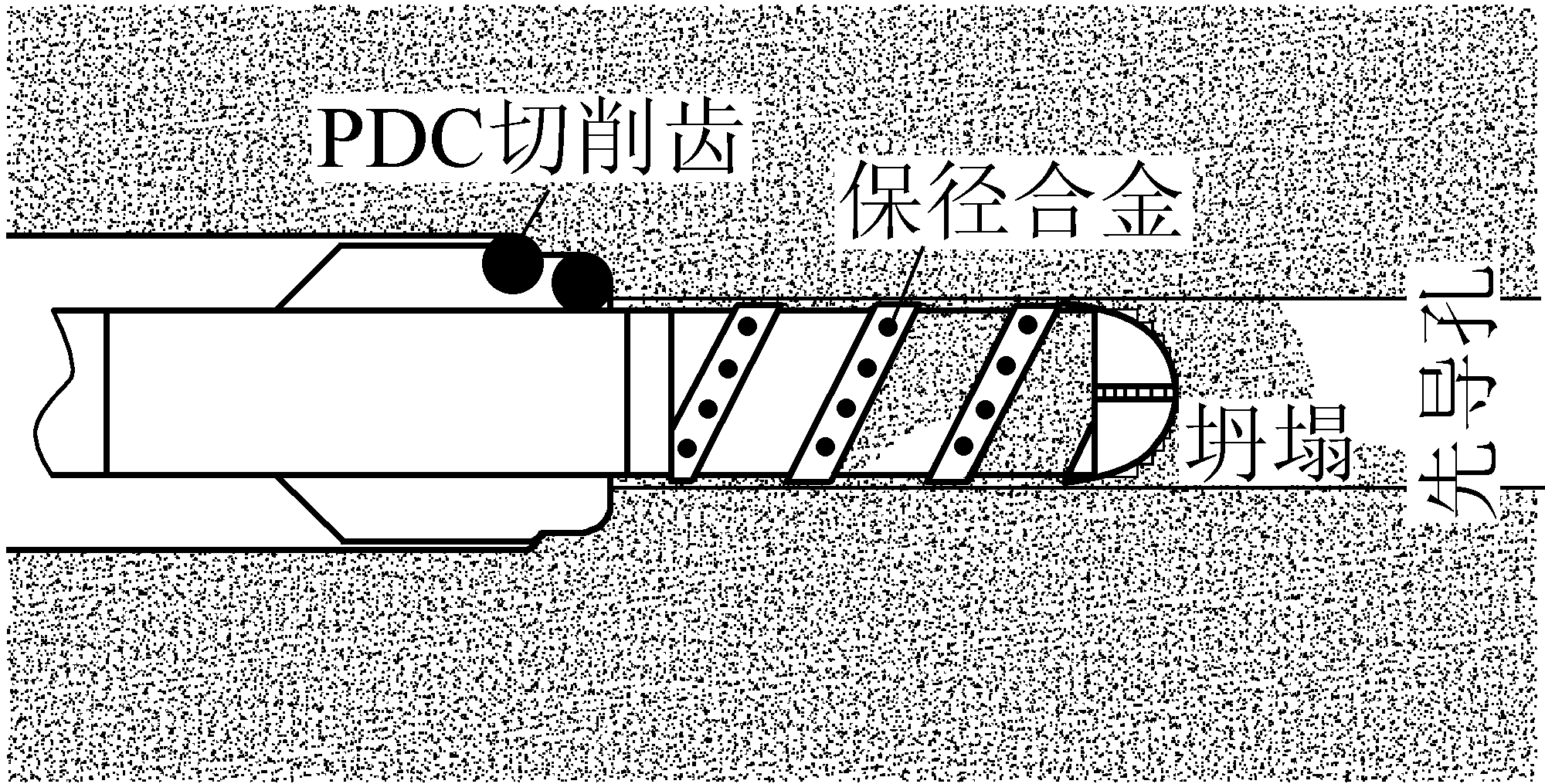

半球形导向头+螺旋导向管组成的导向器具有良好的导入性能。扩孔施工中当钻孔出现塌陷时,半球形导向头能大幅降低导入阻力,使得导向器顺利切入塌陷孔内,导入过程中,岩屑在合金齿的切削作用下,沿着导向头半圆面进入导向管排屑槽排出,如图2所示。与常规扩孔钻头相比,螺旋型PDC扩孔钻头导向器优点主要有:①半球形导向头不但能有效降低导入阻力,而且具有辅助切削作用,不容易造成钻头前端岩粉堆积;②螺旋刀翼式导向管有利于岩粉的排离,能有效防止由于钻头前端岩粉大量堆积所造成的孔斜现象。

图2 钻孔坍塌时螺旋型PDC扩孔钻头导入示意

Fig.2 Schematic of spiral PDC ream bits drill in hole collapse

1.3 扩孔体设计

扩孔体是决定钻头钻进效率、使用寿命等切削效果的关键部分,因此,笔者将重点围绕扩孔体的冠部曲线设计、刀翼结构设计、切削齿布置设计、切削角度设计等进行研究。

1.3.1 冠部曲线设计

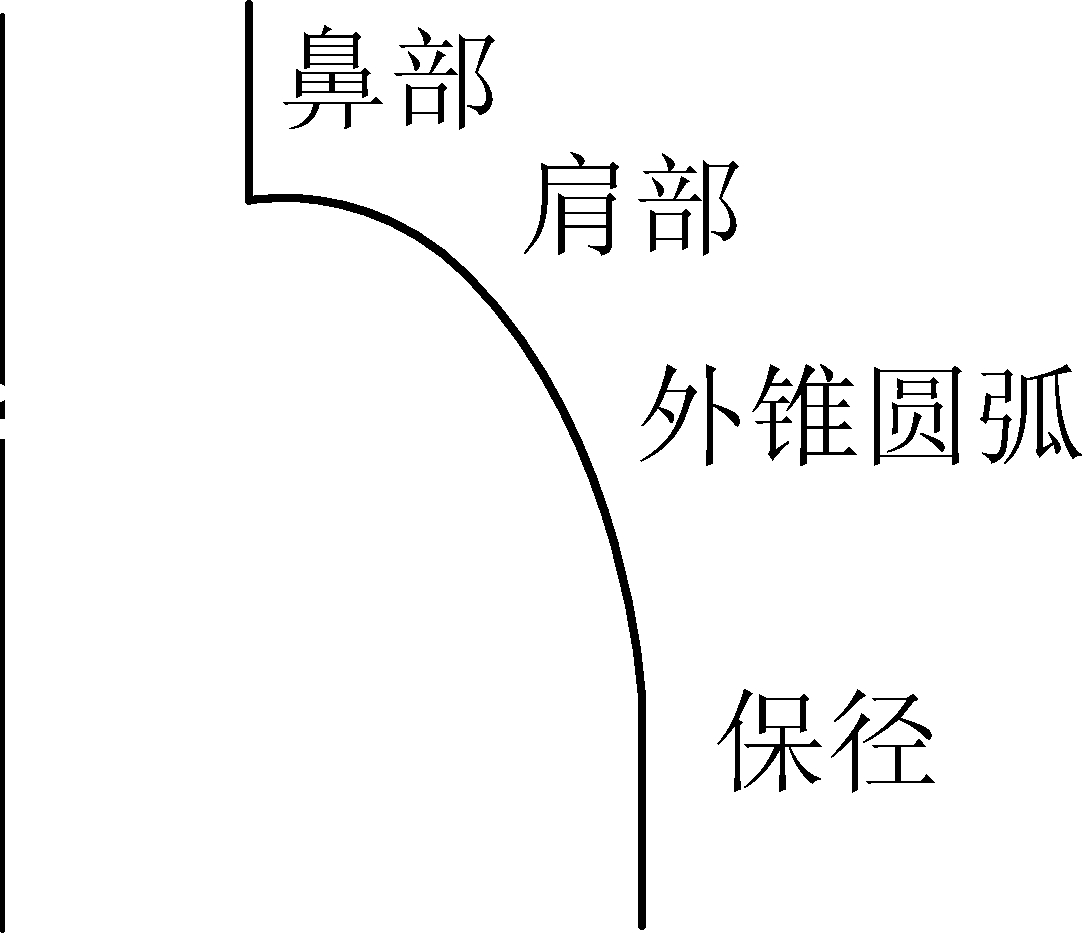

螺旋型PDC扩孔钻头冠部曲线设计参考全面钻进煤层气PDC钻头的设计理论,由于扩孔钻头前端与导向器连接,没有内锥部分,因此,冠部曲线主要包括鼻部、肩部、外锥弧面及保径,如图3所示。

图3 冠部曲线

Fig.3 Crown curve

PDC钻头常用的冠部曲线形状有单圆弧、双锥、双圆弧、抛物线、圆弧抛物线、球形、平顶圆弧、平顶抛物线等类型[10],选用时遵循以下原则:

1)冠部曲线设计必须结合施工环境,不同地层和钻井参数选用不同的曲线形状。

2)冠部曲线设计应有助于复合片布置,如按等切削布齿时,冠部形状不但要保证钻头上每一颗PDC有大致相等的切削体积,而且还应保证有足够的布齿空间,相邻切削齿不互相干涉。

3)冠部曲线形状在保证钻头性能的前提下应易于加工,降低钻头制造难度。

螺旋型PDC扩孔钻头主要是在中长距离扩孔施工中使用,因此,冠部曲线设计应优先保证钻头的使用寿命和钻进效率。

本次设计鼻部到中心的距离和导向器的半径相同,这样便给肩部和外锥曲线提供了更大的表面面积和布齿密度,外锥圆弧曲线设计为长抛物线型结构,这种类型冠部曲线有利于增大复合片布齿密度,减小单个复合片的切削面积,延长复合片的使用寿命,适应于软但研磨性强的地层。

1.3.2 刀翼结构设计

刀翼结构设计包括刀翼形状、布置方式和保径结构。刀翼形状与钻头冠部形状、切削齿的空间结构参数有关,对钻头的流道、钻头受力和排粉效果有直接的影响[11]。根据地层软硬不同,常用的刀翼形状有:直刀翼、小螺旋刀翼、大螺旋刀翼。刀翼的布置方式有对称和非对称2种,对称刀翼的震动相比非对称刀翼略大,一般情况下,全面钻头大多采用非对称刀翼布置方式,扩孔钻头采用对称刀翼较多。钻头保径除保证钻孔直径外,对钻头的导向性能和钻头稳定性有较大影响[12]。保径面积越大,钻头保直效果越好,但同时造成流道空间变小,因此,设计过程中应根据使用地层和钻孔方式综合考虑。

螺旋型PDC扩孔钻头刀翼设计为加长型小螺旋结构,采用六翼对称的方式排布在芯杆周围。这种设计的目的是增强钻头的保直性和扶正能力,防止钻头震动过大造成钻孔偏斜,同时,便于岩粉尽快排离孔底,避免岩粉的二次破碎和钻头泥包。保径侧壁设计圆柱合金,增强钻头耐磨性。

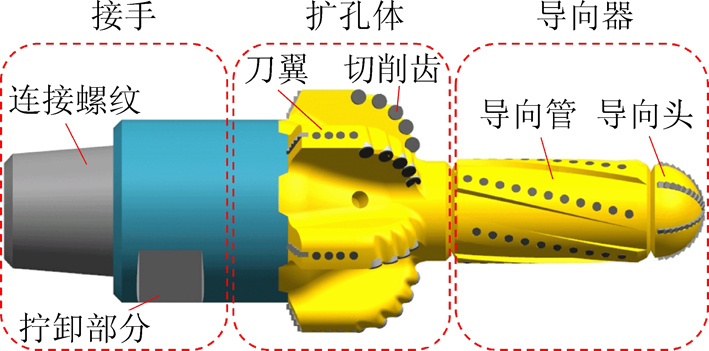

1.3.3 布齿设计

切削齿的布置就是沿设计的冠部轮廓线按照一定的布齿原则排布复合片,如按等切削布齿,就是保证每个复合片有大致相同的切削体积[13]。切削齿空间排布参数包含:中心距R、至基面高度H和方位角θ。切削齿的布置不能相互干涉,同时需保证完全覆盖井底,常用的PDC钻头布齿方法如下:

1)确定切削齿大小和钻头刀翼数量。

2)根据使用地层情况确定布齿密度,计算所需要的切削齿数量。

3)依据布齿数量计算相邻切削齿中心距,得出等距布齿图。

4)计算单个切削齿的切削体积,然后依据等切削布齿原则调整中心距R和至基面高度H,保证每个复合片有大致相同的切削体积。

5)由内向外依次将切削齿按照顺时针或者逆时针排布在各个刀翼上。

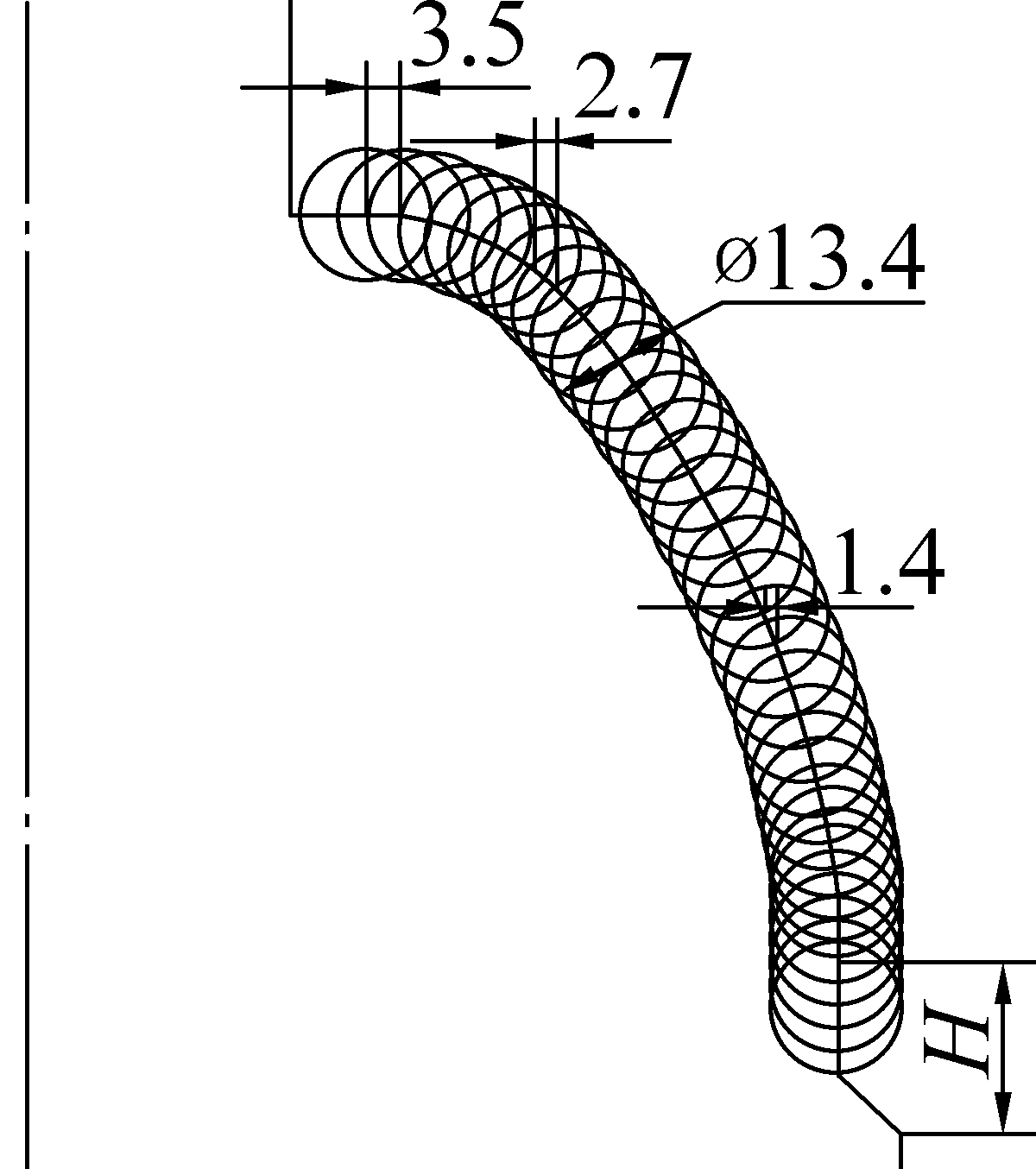

以ø220/120 mm螺旋型PDC扩孔钻头为例分析切削齿的布齿方法,切削齿选用ø13.44 mm×8.00 mm聚晶金刚石复合片,保径合金选用ø8 mm×4 mm圆柱状梅花合金,刀翼设计为六翼螺旋型结构,导向器直径为110 mm,冠部曲线长度95.7 mm,钻头保径直径为219 mm,复合片出刃0.5 mm。复合片布置采用中高密度布齿,布齿密度fd取5,初步利用等距布齿思路计算需要的切削齿数量N,按照齿中心线求法计算[14]:

N=fdLc/(2r)

(1)

式中:fd为布齿密度系数;Lc为切削齿中心线弧长;r为切削齿半径。

螺旋型PDC扩孔钻头切削齿中心是沿着冠部曲线排布的,因此,式中切削齿中心线弧长Lc等于冠部曲线长度,将以上各参数代入式(1),可得切削齿数量N=35,相邻切削齿平均中心距Δl=Lc/N=2.7 mm。如果完全按照等距布齿,钻头旋转过程中,靠近中心的切削齿旋转半径小,切削体积也相应较小,靠近外侧的切削齿旋转半径大,则切削体积也越大,因此,要实现每个切削齿有大致相同的切削体积,则靠近中心的切削齿布齿间距大,向外布齿间距逐渐减小,形成内疏外密布齿。根据式(1)的计算结果,取钻头肩部切削齿布齿间距2.7 mm,内侧间距相应增大,外侧间距减小,利用NX-CAD软件得到钻头的布齿图,如图4所示。

图4 ø220/120 mm螺旋型PDC扩孔钻头切削齿布置

Fig.4 Blade layout of ø220/120 mm spiral PDC ream bits

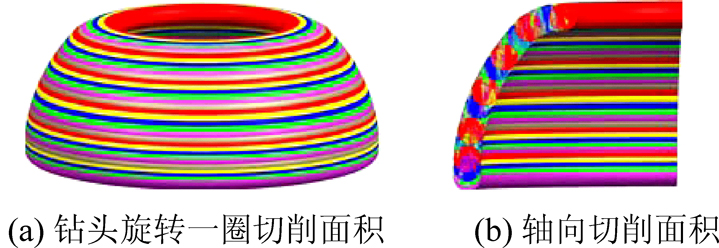

利用 NX-CAD三维软件计算各个切削齿的切削体积。将切削齿沿钻头轴线旋转一周得到三维布齿图,如图5所示,由图5可测出钻头每转一圈单个切削齿的切削面积,假定钻头每转进尺1 mm,单个切削齿的切削面积乘以每转进尺即该切削齿的破岩体积,ø220/120 mm螺旋型PDC扩孔钻头切削齿切削体积见表1,由表1可以看出,各个切削齿的破岩体积均不相同,由内到外破岩体积呈增大趋势,因此,要实现所有切削齿破岩体积完全相同十分困难,可以通过微调相应切削齿的中心距R和至基面高度H,保证各个切削齿破岩体积大致相同,同时对于易磨损部位,采用高品级复合片,延长钻头使用寿命。

图5 ø220/120 mm螺旋型PDC扩孔钻头切削齿切削面积示意

Fig.5 Cutting area of ø220/120 mm spiral PDC ream bits

表1 ø220/120 mm螺旋型PDC扩孔钻头切削齿破岩体积

Table 1 Volume of rock-breaking with ø220/120 mm spiral PDC ream bits m3

齿号切削体积齿号切削体积齿号切削体积齿号切削体积11 805.4101 912.9192 449.3281 660.221 787.5111 924.2202 684.8292 723.131 777.5122 049.2212 774.3302 748.541 745132 079.7222 575.7312 748.551 740.1141 969232 628.8322 748.561 802.6152 073.2242 428.6332 748.571 782.6162 217.4252 013.2342 748.581 791.2172 387.2262 105.3352 748.591 805.5182 413.6272 025.9——

1.3.4 切削齿结构参数设计

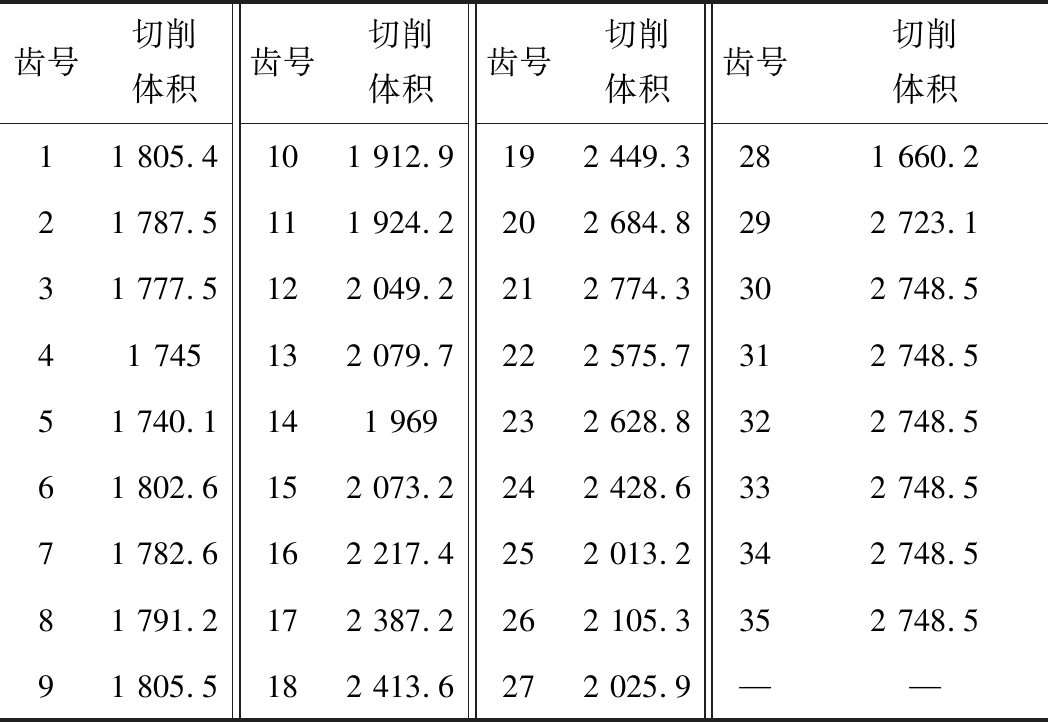

切削齿的结构参数主要为切削角α和侧转角β。切削角α是指切削齿切削平面和切削齿轴线所成的角,如图6a所示,它的大小决定了切削齿击破地层的能力[15]。研究表明[16],切削角的大小与破岩效果密切相关,切削角绝对值增大,则破岩效率降低,但大的切削角度可以提高钻头的抗冲击能力和抗研磨能力,适用于较硬地层;切削角绝对值越小,复合片越容易崩裂,但小的后倾角可以提高机械钻速,适用于软地层[17]。切削角的大小与地层特性、钻头结构、切削齿的性能等因素有关,一般在10°~30°范围内变化[18-19]。侧转角β的作用是使切削齿在切削地层时,对齿前岩屑产生侧向推力,使岩屑向钻头外缘移动,防止钻头泥包现象,如图6b所示。切削齿的侧转角一般在4°~6°范围内选择[20]。

图6 切削角和侧转角示意

Fig.6 Schematic of cutting angle and side rake angle

螺旋型PDC扩孔钻头的切削角设计从钻头寿命、钻进效率、钻头导向性3个方面考虑,切削角设计不但保证钻头具有较长的寿命和较高的钻进效率,而且还应使钻头具有较好的导向性能。因此,本次设计切削角取15°~20°,内侧靠近导向器处切削角取20°,向外侧逐渐减小。侧转角在4°~6°范围内选取,由内向外逐渐减小。

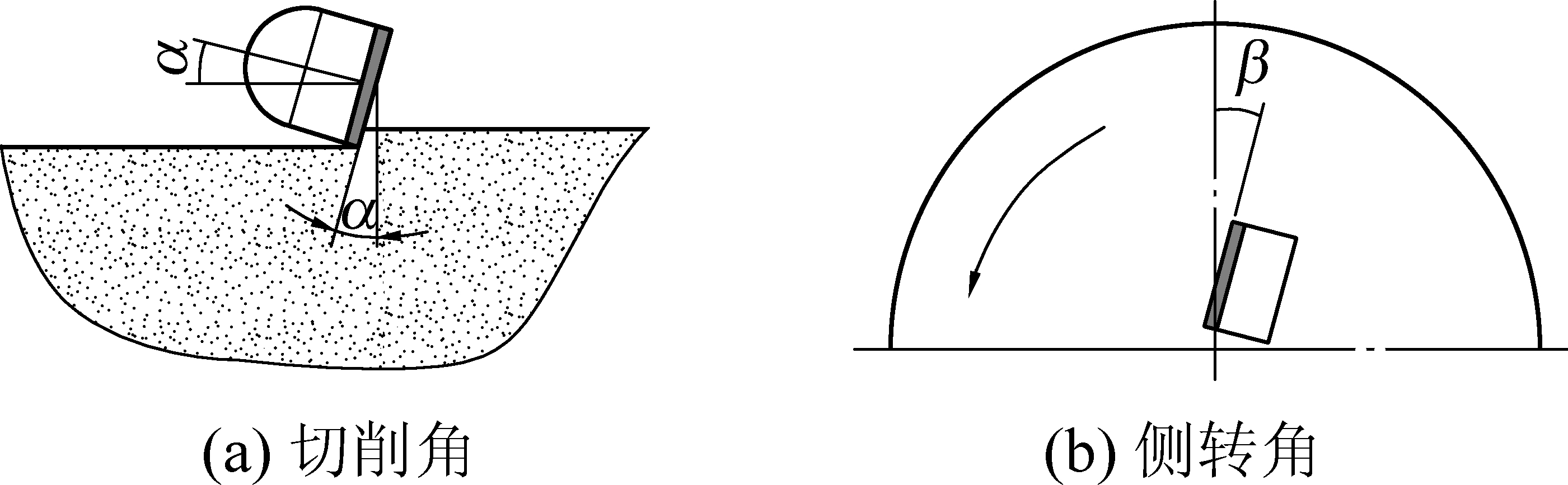

1.4 参数化建模

按照以上设计思路和设计参数,利用NX-CAD三维建模软件完成钻头三维模型的参数化设计,如图7所示。 钻头整体结构由导向器、扩孔体、接手3个部分组成,导向器和扩孔体之间有联通的排屑槽,扩孔体水口和导向头前端有冷却水眼,钻进过程中冲洗液通过中心通孔从水眼喷出,携带岩粉通过排屑槽排出。

图7 螺旋型PDC扩孔钻头

Fig.7 Schematic of spiral PDC ream bits

2 螺旋型PPC扩孔钻头加工试制

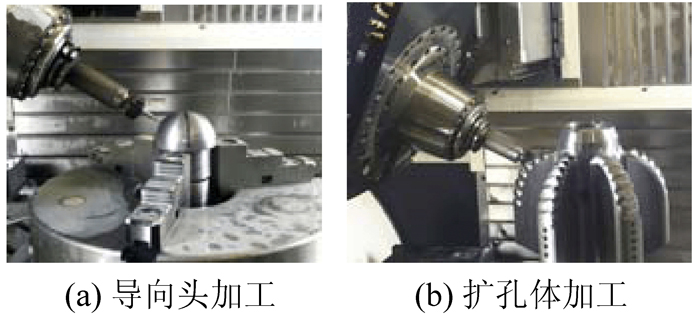

螺旋型PDC扩孔钻头突破了传统扩孔钻头的设计思路,钻头结构上有了较大的创新,扩孔体和导向器上曲面结构较多,给钻头钢体加工带来一定的难度。因此,为了更加准确保证齿窝精度和钻头体中复杂曲面成形,本次加工采用“NX-CAM+五轴加工中心”先进数控制造技术[21],钻头模型设计完成后,利用NX-CAM自动编程技术完成扩孔体和导向器的CNC程序,再将数控程序导入五轴机床进行钻头钢体加工,整个加工过程告别传统的图纸加工,在加工中心上一次装夹成形,具有加工精度高、周期短的特点,加工过程如图8所示。

图8 螺旋型PDC扩孔钻头加工过程

Fig.8 Manufacturing process of spiral PDC ream bits

导向头、导向管及扩孔体加工完成后,采用钎焊工艺完成复合片、切削合金及保径合金的焊接。导向器与扩孔体之间通过丝扣连接并电焊,确保导向器与扩孔体连接牢固,防止打钻过程中导向器掉落,ø220/120 mm螺旋型PDC扩孔钻头实物如图9所示。

图9 ø220/120 mm螺旋型PDC扩孔钻头

Fig.9 Spiral PDC ream bits with ø220/120 mm type

3 现场试验及结果分析

3.1 设备与钻进工艺

试验钻机为ZDY12000LD大功率定向钻机,钻进地层主要为中砂岩、炭质泥岩,岩石普氏系数f=7~8。采用的工艺方法为:先复合定向钻进先导孔,钻具组合为ø89 mm中心通缆式外平钻杆+ø120 mm四翼定向钻头;先导孔施工完成后,下ø220/120 mm螺旋型PDC扩孔钻头进行扩孔施工,钻杆为ø89 mm高韧性高强度钻杆。

3.2 钻孔设计与试验结果

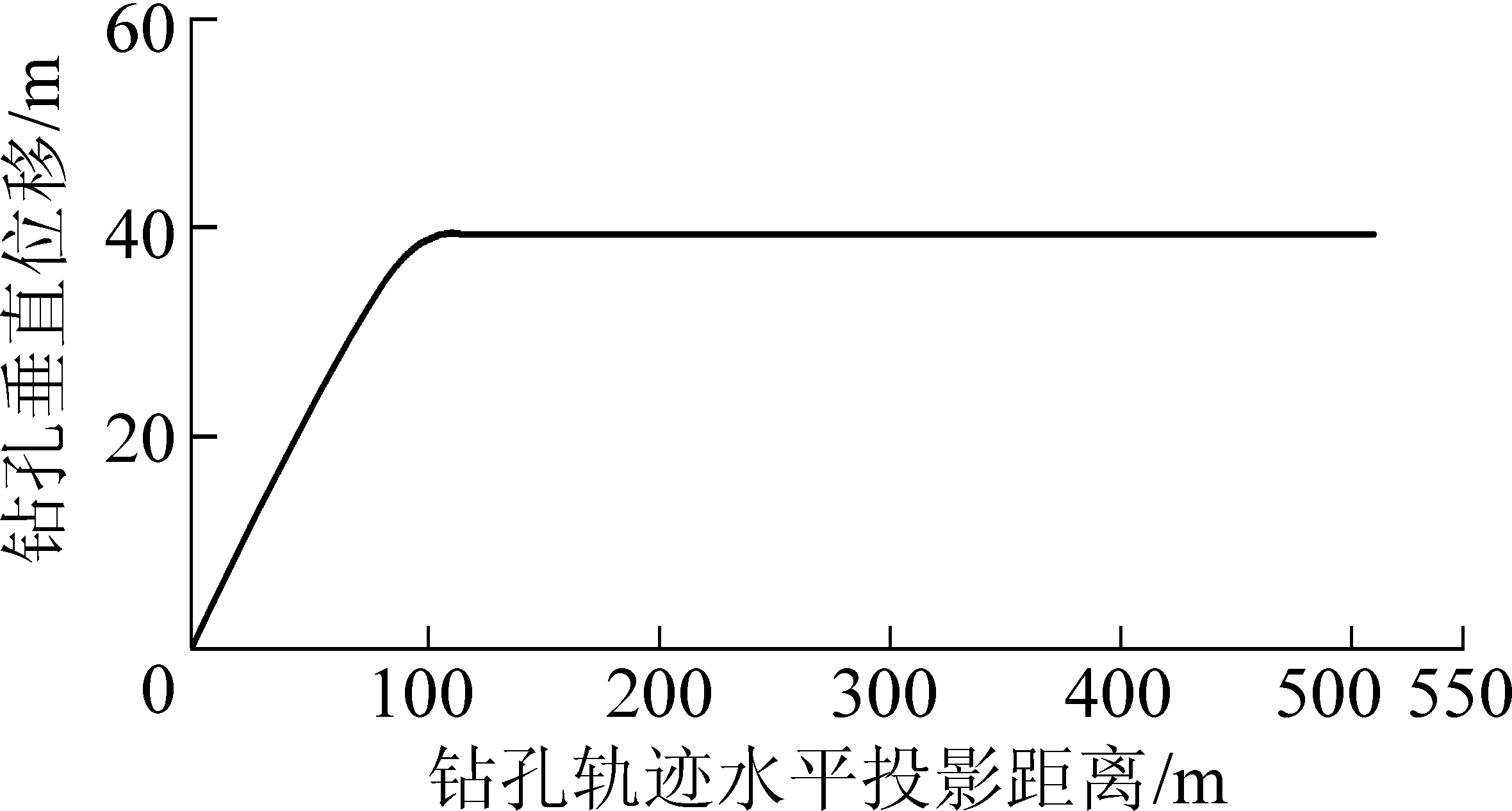

在淮南矿业集团顾桥矿南区对ø220/120 mm螺旋型PDC扩孔钻头进行现场试验,试验钻场位于1212(3)轨道巷钻场,钻孔设计为煤层顶板高位瓦斯抽采钻孔,先导孔孔深500~550 m,上扬角15°。钻孔斜穿入煤层顶板垂深约40 m后保持水平钻进,直至钻孔达到设计孔深,钻孔设计轨迹如图10所示。

图10 ø220/120 mm螺旋型PDC扩孔钻头扩孔轨迹

Fig.10 Trajectory of ø220/120 mm spiral PDC ream bits

扩孔施工过程中,钻机钻压相对平稳,钻进速度较快,扩孔深度达到498 m时由于钻具原因停止钻进。现场使用的常规PDC扩孔钻头寿命一般为200~300 m,一个钻孔通常需要2~3个钻头,并且常规扩孔钻头在曲率较大的造斜段钻进阻力大、速度慢,后半段随着钻孔深度增大钻进振动明显。因此,与常规PDC扩孔钻头相比,螺旋型PDC扩孔钻头的钻进效率和使用寿命得到明显改善,钻进效率提高20%,钻头寿命提高60%以上,大幅提高了顶板高位长钻孔的施工效率,节约钻孔成本。

4 结 论

1)创新设计了“球形导向头+螺旋导向管”的组合式导向器,和“长抛物线冠部曲线+加长型小螺旋刀翼”的扩孔体,解决了常规PDC扩孔钻头导入阻力大、钻头寿命短、导向性差的问题。

2)研制了螺旋形PDC扩孔钻头,采用“NX-CAM+五轴加工中心”先进数控制造技术进行加工,相比传统扩孔钻头在结构上有了较大创新,且加工精度较高。

3)经现场试验,结果表明:螺旋形PDC扩孔钻头与常规PDC扩孔钻头相比,钻进效率提高20%,钻头寿命提高60%以上,大幅提高了顶板高位长钻孔的施工效率,节约了钻孔成本。

[1] 赵建国.煤层顶板高位定向钻孔施工技术与发展趋势[J].煤炭科学技术,2017,45(6):137-141,195.

ZHAO Jianguo.Construction technology and development trend of high directional drilling in coal seam roof[J].Coal Science and Technology,2017,45(6):137-141,195.

[2] 董萌萌,田东庄,朱 宁.顶板高位大直径水平长钻孔配套钻具研制[J].探矿工程:岩土钻凿工程,2017,44(3):48-52.

DONG Mengmeng,TIAN Dongzhuang,ZHU Ning.Development of drilling tool for large diameter long horizontal borehole at high position of roof[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2017,44(3):48-52.

[3] 孙荣军,李泉新,方 俊,等.采空区瓦斯抽采高位钻孔施工技术及发展趋势[J].煤炭科学技术,2017,45(1):94-99,213.

SUN Rongjun,LI Quanxin,FANG Jun,et al.Construction technology and development tendency of high level borehole for gas drainage in goaf[J].Coal Science and Technology,2017,45(1):94-99,213.

[4] 刘 洋.高瓦斯矿井采空区大直径高位钴孔瓦斯抽采技术研究[D].太原:太原理工大学,2013:53-66.

[5] 王海锋,程远平,沈永铜,等.高产高效工作面顶板走向钻孔瓦斯抽采技术[J].采矿与安全工程学报,2008,25(2):168-171.

WANG Haifeng,CHENG Yuanping,SHEN Yongtong,et al.Gas drainage technology of along-strike roof drills in working face with high production and efficiency[J].Journal of Mining & Safety Engineering,2008,25(2):168-171.

[6] 郝世俊,张 晶.我国煤层气钻井技术及装备现状与展望[J]. 煤炭科学技术, 2018, 46(4):16-21,32.

HAO Shijun,ZHANG Jin. Status and prospect of coalbed methane drilling technique and equipment in China[J]. Coal Science and Technology,2018,46(4):16-21,32.

[7] 方 俊,石智军,李泉新,等.顶板高位定向大直径长钻孔钻进技术与装备[J].矿业安全与环保,2015,35(7):92-97.

FANG Jun,SHI Zhijun,LI Quanxin,et al.Drilling technology and equipment on directional high level and long borehole with large diameter in roof[J].Mining Safety & Environmental Protection,2015,35(7):92-97.

[8] 刘 刚,李锁智.煤矿井下定向长钻孔用新型PDC扩孔钻头的研制及应用[J].煤矿机械,2015,36(10):218-220.

LIU Gang,LI Suozhi.Development and application of new type PDC ream bits for long directional drilling in underground coal mine well[J].Coal Mine Machinery,2015,36(10):218-220.

[9] 张 朋,刘 刚.煤矿井下定向扩孔用PDC 钻头的改型与应用[J].煤炭工程,2017,50(3):158-160.

ZHANG Peng,LIU Gang.Retrofit design and application of PDC ream bit for directional borehole in underground coal mine[J].Coal Engineering,2017,50(3):158-160.

[10] 田京燕.PDC钻头三维设计软件的研究与设计[D].青岛:中国石油大学(华东),2010:13-25.

[11] 翁 炜.含砾夹层用PDC钻头研究[D].北京:中国地质大学(北京),2008:31-44.

[12] 徐建飞.PDC钻头保径特征对定向性能的影响[J].内蒙古石油化工,2012,23(3):58-60.

XU Jianfei.The effect of PDC bit’s gauge on directional performance[J].Inner Mongolia Petrochemical Industry,2012,23(3):58-60.

[13] 王 荣,翟应虎,王克雄,等.PDC钻头等体积布齿设计计算方法探讨[J].西部探矿工程,2006(5):157-158,161.

WANG Rong,ZHAI Yinghu,WANG Kexiong,et al.Discussion of numerical calculation method applied in the equal volume cutters’distribution design of PDC bits[J].West-China Exploration Engineering,2006(5):157-158,161.

[14] 王三牛,牛庆磊,史兵言,等.深孔PDC扩孔钻头研究及计算机辅助设计[J].探矿工程:岩土钻凿工程,2014,41(8):1-8.

WANG Sanniu,NIU Qinglei,SHI Bingyan,et al.PDC reaming drill bit research and computer-aided design for deep hole[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2014,41(8):1-8.

[15] 邹德永,曹继飞,袁 军,等.硬地层PDC钻头切削齿尺寸及后倾角优化设计[J].石油钻探技术,2011,39(6):91-94.

ZOU Deyong,CAO Jifei,YUAN Jun,et al.Optimization design of the cutter size and back rake for PDC bit in hard formation[J].Petroleum Drilling Techniques,2011,39(6):91-94.

[16] 王镇全,周悦辉.PDC钻头切削齿切削角度对破岩效果影响规律的研究[J].煤矿机械,2009,30(8):49-51.

WANG Zhenquan,ZHOU Yuehui.Study on rock breaking regulation in optimizing cutting angle of PDC bit[J].Coal Mine Machinery,2009,30(8):49-51.

[17] 郭东琼.煤矿井下随钻测量定向钻进用PDC钻头的研制[J].金刚石与磨料磨具工程,2011,31(3):31-34.

GUO Dongqiong.Development of PDC drill bits for MWD directional drilling in underground coal mine well[J].Diamond & Abrasives Engineering,2011,31(3):31-34.

[18] 高 科,孙 阳,刘 婧,等.石灰岩地层PDC钻头仿生PDC齿工作角优化试验研究[J].探矿工程:岩土钻凿工程,2015,42(11):70-73.

GAO Ke,SUN Yang,LIU Jing,et al.Experimental study on bionic PDC cutting teeth of PDC bit working angle optimization for limestone stratum[J].Exploration Engineering:Rock & Soil Drilling and Tunneling,2015,42(11):70-73.

[19] 刘 刚.煤矿井下定向钻进用刮刀型PDC钻头的研制与应用[J].煤炭工程,2015,47(9):135-136.

LIU Gang.Development andapplication of drag PDC bit for directional drilling in underground coal mine[J].Coal Engineering,2015,47(9):135-136.

[20] 孙荣军,谷拴成,居 培,等.基于有限元分析的煤矿井下新型弧角型聚晶金刚石复合片钻头优化设计[J].吉林大学学报:工学版,2017,47(6):1991-1998.

SUN Rongjun,GU Shuancheng,JU Pei,et al.Optimal design of new arc angle PDC drill bit for coal mining based on finite element method[J].Journal of Jilin University:Engineering and Technology Edition,2017,47(6):1991-1998.

[21] 田宏杰,刘 刚,戴勇波,等.UG-CAM 在钢体式煤层气钻头制造中的应用[J].煤矿机械,2015,26(8):272-274.

TIAN Hongjie,LIU Gang,DAI Yongbo,et al.UG-CAM technology application on steel body coal-bed methane(CBM)bit[J].Coal Mine Machinery,2015,26(8):272-274.