0 引 言

煤炭“无人化”开采对我国煤炭行业的发展具有重要意义,其中煤岩界面识别是实现“无人化”开采关键技术之一[1]。煤岩识别所反馈的煤厚信息是采煤机滚筒自动调高的重要保障。目前,综采工作面开采时滚筒调高仍依靠于工人的经验,由于不了解煤层厚度的具体情况,往往会预留一定厚度的顶煤,从而造成浪费。若避免留下过多的顶煤,需要保证滚筒不会切割到顶底板岩石,否则会损伤采煤机截齿,且会降低煤的品级,这为智能机械化采煤提出了煤岩界面识别与煤厚自动检测的难题[2-4]。

裸露出的煤岩分界线可以用可见光摄像机采集图像进行灰度阈值的判断,进而确定煤岩分界线[5]。但对于留顶煤工作面,需要具有穿透能力的探测技术才能分析出具有一定厚度的煤层与岩层的分界位置[6-8]。由于煤与岩存在着明显的介电常数差异,采用超宽带(中心频率至少达到500 MHz,带宽大于1.5 GHz或工作带宽大于或等于中心频率的25%)探地雷达发射出的信号在两者分界处会有较强的反射信号,依此可较容易地确定煤岩分界面的位置,计算出煤层的厚度[9]。

探地雷达技术曾被美国矿业局应用于煤岩识别中,当时作为最具可行的技术经过一系列的试验后,由于雷达信号衰减严重导致该技术并未有实质性的发展。随着超宽带探地雷达技术的发展与成熟,雷达被越来越多的应用到煤矿领域[10-14]。笔者通过模块级超宽带探地雷达的研究与应用,将雷达回波图像与单道幅值波形整合,分析煤岩界面与煤层中的裂缝,具有效率高、穿透效果好、误差小等优点,可应用于采煤工作面的超前探测、留顶煤工作面、放煤工作面的放落煤层厚度探测等,具有很好的推广应用前景[15]。

1 探地雷达装置设计与测试方法

1.1 超宽带探地雷达系统组成

超宽带探地雷达硬件包括搭载单芯片的CMOS脉冲雷达的模块、一组Vivaldi收发天线(通过采用指数形状的缝隙结构来控制电磁波从缝隙的一端向开口端辐射电磁能量的宽频带天线)、供电模块与接口电路等。参考脉冲雷达芯片的射频设计,通过共接地的波导设计实现了最佳射频性能,电路板上搭载100 MHz的压控晶体振荡器(CXO)选项,板载闪存可单独存储定时测量的数据,实现高速与性能的稳定性。接口采用数字SPI转USB接口,将USB转为Ethernet接入到井下服务器的上位机系统中获取雷达数据并进行处理,同时设计有模块断电的功能,降低了占空比测量功率。

采用单芯片的CMOS脉冲雷达,具有较高的分辨率,支持近距离探测与在煤岩512级(雷达每帧采集512个采样点)深度处同步监测,同时由于探地雷达采集的数据应用于采煤机滚筒自动调高,需要保证数据的实时高速采集,该芯片支持大于30 GS/s的高速采样率。由于煤矿井下介质的介电常数无法准确获取,造成雷达煤层探测会出现10 mm以内的误差。

1.2 测试方法原理

电磁波在不同介质中传播时,会发生波的反射与折射现象。超宽带雷达发射出的雷达波具有电磁波的一般特性,当在煤和岩石2种不同介质中传播时,在两者的分界面上会产生较强的反射信号,依次可以确定煤岩分界面的位置,计算出煤层的厚度[16-18]。超宽带探地雷达测量煤层厚度的原理如图1所示。

图1 雷达测量煤层厚度原理

Fig.1 Principle of radar measurement of coal seam thickness

探测目标的回波时间t与目标的深度d和电磁波在介质中的传播速度v有关,通过测试探测目标的回波时间,可测算出探测目标的深度[6],可用式(1)表示为

d=tv/2

(1)

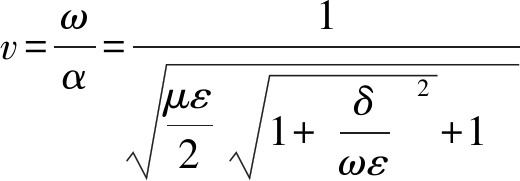

电磁波在介质中的传播速度v往往用相速度表示,相速度可表示为角速度/相位常数,由于相位常数在理想介质与导电煤质中表示不同,相速度所对应的计算公式也会不同。电磁波在导电介质中传播,速度表达式可用式(2)表示为

(2)

式中:ω为角速度;α为相位常数;ε为介电常数;μ为磁导率;δ为电导率。

超宽带探地雷达进行煤厚超前探测时,煤岩大多数为非导电介质,因此,电导率δ为0,可将式(2)简化为

(3)

式中:真空状态下c为光速,不同介质中对应的波速c不同;εr为电磁波在介质中的相对介电常数。

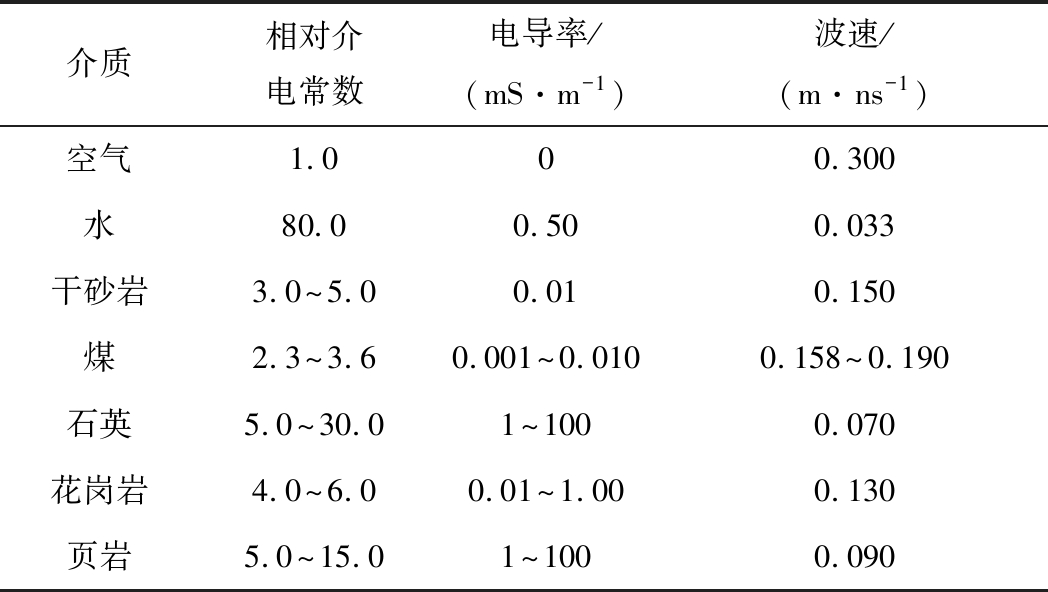

由式(3)可知电磁波在工作面煤岩介质中的传播速度仅与介质的相对介电常数有关。常见介质的电磁参数见表1。

表1 煤层中常见介质的电磁参数

Table 1 Electromagnetic parameters of

common medium in coal seam

介质相对介电常数电导率/(mS·m-1)波速/(m·ns-1) 空气1.000.300水80.00.500.033干砂岩3.0~5.00.010.150煤2.3~3.60.001~0.0100.158~0.190石英5.0~30.01~1000.070花岗岩4.0~6.00.01~1.000.130 页岩5.0~15.01~1000.090

2 雷达探测煤岩信号分析

2.1 可行性分析

由上文可知雷达波在不同介质传播时会有反射信号,但是探测目标反射到接收器的雷达回波能量是否足够大,是超宽带探地雷达测煤层厚度的关键问题。

雷达波在不同介质分界面处,信号强度影响着雷达回波灰度图,反射强度越强,灰度图中所代表的黑白界限越清晰,当不考虑信号入射角度与煤岩磁导率,反射回波的能量强度由反射系数r决定,反射系数r表示为

(4)

式中:ε1为煤层介电常数;ε2为岩层介电常数。

由式(4)可以看出,相邻介质间的相对介电常数反映了反射系数,当两者的差异相等或者较小时,反射系数为0或者很小,雷达回波基本没有;当相邻介质的介电常数差异越大时,反射系数的绝对值会越大,雷达回波的信号会越强,从而有效探测出煤岩分界面,进而测算出煤厚。

使用设计的超宽带探地雷达在综采工作面进行测试,在一定的限定条件下,如忽略含水煤层和夹矸层的介电常数变化对测量厚度与精度的影响,脉冲产生器可发射亚微秒级窄脉冲电池波形,输出中心频率为5.3~8.8 GHz,频宽为1.65~4.40 GHz,功率为-17.2~-10.5 dBm。通过建立煤岩脉冲垂直分辨率、探测深度与信号采样时窗长度关系,确定采样时窗长度为256 ns,测量分辨率为4 mm。如图2所示为建立一帧信号512个采样点与信号幅值的波形图,通过信号幅值波峰与波谷来判断2种不同介质的界面反射位置。

图2 雷达信号幅值波形

Fig.2 Radar signal amplitude waveform

为了直观分辨出煤岩分界位置,以采样脉冲信号数据绘制雷达信号灰度图,将根据采样时间为纵坐标的每帧512个点的数据累加为整个灰度图,已将512个点数据拟合为煤岩厚度,最黑与最白分别代表幅值波形图中的波谷与波峰,如图3所示。

图3 雷达信号灰度图

Fig.3 Radar signal grayscale

测试的雷达回波灰度图中黑白界限较为明显,测试的回波信号可以较为清晰的看出。测试过程中发现,当反射系数的绝对值超过0.1时,就能够使用该超宽带探地雷达进行煤厚探测,探测精度可达10 mm,能够穿透2 m的煤岩层厚度。

2.2 回波信号分析

将雷达幅值波形与灰度图结合分析如图4所示,发射机发射的信号进入到煤层中,在遇到煤层中的断裂处或岩层,由于不同的介电参数会进行信号的反射,进入到接收机上。图4左侧为雷达信号的灰度图,右侧对应着信号的幅值波形,A~D对应相邻不同介质交界层,其中A对应空气与煤层交界处,C对应煤层与岩石交界处。

图4 雷达反射回波

Fig.4 Radar echo pattern

发射信号经空气进入到煤层中,反射端接收到的第一个雷达回波,通常被称为直达波。由于空气的相对介电常数比煤层的介电参数要小的多,此时反射系数r为正数,相位没有发生变化。如图4中A处标注,从上到下为黑-白-黑,对应着幅值波形中的波谷-波峰-波谷。根据系统的时间矫正,将直达波定为基准,检测到因为不同介质反射的雷达回波后,可直接根据时间差计算双倍行程即为对应的距离,可由雷达反射回波图直接读出直达波与反射回波对应行程差计算距离。

图中C处标注,从上到下为白-黑-白,对应着幅值波形中的波峰-波谷-波峰,由于煤层的介电参数比干砂岩(可参照表1)的介电参数小,即r为负数,相位发生了π的突变,由A处对应的波谷-波峰-波谷变为C处对应的波峰-波谷-波峰,最终实现根据雷达回波的图像与信号幅值波形结合来判定直达波的位置与煤岩分界面的位置。

3 试验验证与数据分析

本设备在煤矿试验工作面有顶煤的试验点进行探测,为便于测量,安装方式设计为2种,一是将天线垂直于采煤机滚筒割过煤后裸露出的留顶煤层下表面,另一种方式将天线安装于两个支架的间隙处,天线平面垂直于且尽量贴近煤层顶板。由于静态测试中直达波与裂缝产生的波形是一样的,需要结合动态测试来加强对数据的解释,从而完成与实际控制的煤层厚度进行误差分析,如图5所示为2种安装方式测试点。

图5 探地雷达顶煤测试

Fig.5 GPR top coal test chart

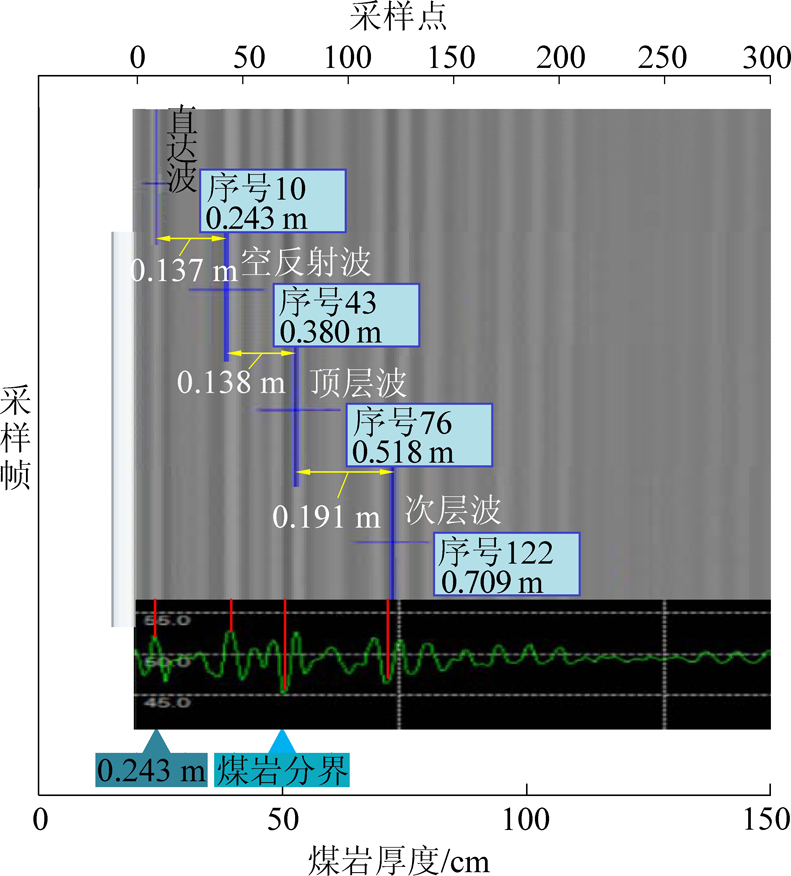

3.1 雷达静态测试

静态测试即将雷达天线垂直贴近裸露的顶煤层部进行定点静止测试15 s,获取雷达静态测试数据,实际测量裸露出的煤层厚度为27.1 cm。通过如图6所示的灰度图黑白黑波形与雷达波形波峰波谷对应的方式确定煤层厚度。

图6 探地雷达静态测试

Fig.6 Static GPR test chart

空反射波定义为煤层间隙形成的与直达波幅值波形与灰度图相似的波形;顶层波定义为相对于直达波相位发生π突变的第一个完整雷达回波,即煤岩界面;次层波定义为矸石或杂质造成的与顶层波幅值波形与灰度图相似的反射波形。对采集的512个采样点在坐标系中建立对应关系,下面数值为煤岩的厚度,对应下部横坐标,黄色距离为相邻两反射波的差值距离。可以看出在第10个采样点对应的0.243 m处灰度图为黑-白-黑,且在形成的雷达波形图中对应完整的直达波信号,即波谷-波峰-波谷,即0.243 m对应面为空气与煤层的交界面,将该面视为基准面。

在第43个采样点对应的0.380 m处灰度图仍为黑-白-黑,但通过雷达波形图可以看到红线对应的波峰较为平缓,对应的波形出现了畸变,所以该波形为空反射波,后续在实际测量验证中发现该处岩层中出现细微裂隙。在图6中可以发现在第76个采样点和第122个采样点处,都出现了明显的白-黑-白雷达回波,且对应的波峰-波谷-波峰雷达波形都较为完整,无法分辨哪处为煤岩分界面,另外一处为出现的矸石夹层或断层等情况,需通过动态测试来加强数据的解释。通过实际测试煤层厚度,结合试验数据判定第76个采样点处返回的顶层波为煤岩分界处,此时对应0.518 m,则煤层的厚度需要减去基准值0.243 m,即测量的煤层厚度为27.5 cm,相对于实际煤层厚度27.1 cm,误差为0.4 cm。

3.2 雷达动态测试

动态测试即通过将雷达沿同一水平高度左右移动,动态获取雷达数据的测试方式,着重解释静态测试中出现两个相对于直达波相位发生同样变化的反射波,从而不能准确判断煤岩分界面的情况。测试点裸露顶煤较多,且较小范围内的煤岩分界线基本在同一高度,因此动态测试点选择前端煤厚较薄的地方,对静态测试的顶层波与次层波进行判断,实际测量裸露出的煤层厚度为13.5 cm。

图7 探地雷达动态测试

Fig.7 GPR dynamic test chart

根据图7所示的灰度图与雷达波形可以看出在第46个点对应的0.391 m处灰度图为黑-白-黑波形,且雷达波形为波谷-波峰-波谷,即将0.391 m处的面视为基准面,在直达波后面未能发现空反射波,即测试点煤层较薄,裂隙消失。

同样在第80个点与第127个点对应位置出现了明显的白-黑-白顶层波与次层波,2个反射波相距0.196 m,静态测试中的顶层波与次层波相距0.191 m,即静态测试与动态测试的顶层波与次层波一一对应。从图7所示的第127个点对应的0.729 m处的雷达灰度图可以看出反射的波形不连续,且对应圈记的雷达波形不完整,而第80个点对应的0.553 m处的雷达灰度图反射波形与雷达波形连续且完整,即该波形为煤岩分界面的反射回波信号。所测试的煤层厚度需要将0.553 m减去基准值0.391 m,测得值为14.2 cm,相对于实际煤层厚度13.5 cm,误差为0.7 cm。

4 结 论

1)非接触式超宽带雷达测试煤层厚度方便快捷,对煤层穿透效果较好,可穿透2 m的煤岩层厚度,精度可达到10 mm。

2)采用Graymap视图采集的雷达回波灰度图像与雷达波形联合分析煤岩分界面与煤层中的裂缝等技术是可行的,但容易受到含水煤层及夹矸石的影响。

3)超宽带雷达对于留顶煤煤厚检测误差静态达到0.4 cm,动态测试误差为0.7 cm,动态测试的误差较大。可通过静态与动态测试结合的方式确定煤层厚度,满足采煤机滚筒自动调高的定位要求,对采煤机滚筒自动调高提供了参考。

4)在雷达灰度图图像中,空气同煤层分界的直达波较为明显,但煤层同岩层间的分界并不明显,后续的研究中将通过测试多组雷达频率、提高定向天线性能等技术手段进行更丰富的试验。

[1] 孙继平.基于图像识别的煤岩界面识别方法研究[J].煤炭科学技术,2011,39(2):20-21.

SUN Jiping. Research on coal-rock interface recognition method based on image recognition [J].Coal Science and Technology, 2011,39(2):20-21.

[2] 文 虎,张 铎,郑学召,等.基于FDTD的电磁波在煤中传播特性[J].煤炭学报,2017,42(11):2959-2967.

WEN Hu, ZHANG Duo, ZHENG Xuezhao, et al. Propagation characteristics of electromagnetic waves based on FDTD in coal [J]. Journal of China Coal Society, 2017, 42(11): 2959-2967.

[3] 张守祥,刘 帅.脉冲雷达透地探测煤岩实验研究[J].煤炭学报,2019,44(1):340-348.

ZANG Shouxiang, LIU Shuai. Experimental study on pulse rock radar to detect coal rock [J]. Journal of China Coal Society, 2019, 44 (1): 340-348.

[4] 张 引.探地雷达关键技术的研究[D].西安:西安电子科技大学,2010.

[5] 王 昕,丁恩杰,胡克思,等.煤岩散射特性对探地雷达探测煤岩界面的影响[J].中国矿业大学学报,2016,45(1):34-41.

WANG Xin, DING Enjie, HU Kesi, et al.The influence of coal and rock scattering characteristics on the detection of coal and rock interface by GPR [J].Journal of China University of Mining and Technology, 2016,45(1):34-41.

[6] 李 亮,王 昕,胡克思,等.探地雷达探测煤岩界面的方法与试验[J].工矿自动化,2015,41(9):8-11.

LI Liang, WANG Xin, HU Kesi, et al. Methods and tests of GPR for detecting coal-rock interface[J]. Industry and Mine Automation, 2015,41(9):8-11.

[7] 王 振.探地雷达在采煤工作面上保护层检测中的应用[D].西安:西安科技大学,2016.

[8] 梁庆华,吴燕清,宋 劲,等.探地雷达在煤巷掘进中超前探测试验研究[J].煤炭科学技术,2014,42(5):91-94.

LIANG Qinghua, WU Yanqing, SONG Jin, et al. Research on advanced detection of ground penetrating radar in coal roadway excavation [J]. Coal Science and Technology, 2014, 42 (5): 91-94.

[9] 徐旭东,李 博,南莹浩.基于地质雷达探测的煤—岩分界面实验分析[J].华北科技学院学报,2016,13(6):78-81.

XU Xudong, LI Bo, NAN Yinghao. Experimental analysis of coal-rock interface based on geological radar detection [J]. Journal of North China Institute of Science and Technology, 2016, 13(6): 78-81.

[10] JIN P J, WANG E Y, LIU X F, et al. Damage evolution law of coal-rock under uniaxial compression based on the electromagnetic radiation characteristics [J].International Journal of Mining Science and Technology, 2013, 23(2): 213-220.

[11] 宋 劲,王 磊.探地雷达探测采煤工作面隐伏钻杆研究[J].煤炭学报,2014,39(3):537-542.

SONG Jin, WANG Lei. Ground penetrating radar to detect hidden drill pipe in coal mining face [J]. Journal of China Coal Society, 2014, 39(3): 537-542.

[12] 吴正飞,韩德品,王 程,等.综采工作面薄煤带范围精细综合物探[J].煤矿安全,2014,45(12):68-71.

WU Zhengfei, HAN Depin, WANG Cheng, et al. Fine comprehensive geophysical exploration of thin coal belt in fully mechanized mining face [J]. Safety in Coal Mines, 2014, 45(12): 68-71.

[13] 唐彤彤,杨 维,邵小桃.不规则分层地层中电磁波透地传输的衰减特性[J].煤炭学报,2017,42(7):1912-1918.

TANG Tongtong, YANG Wei, SHAO Xiaotao. Attenuation characteristics of electromagnetic wave transmission through the ground in irregular layered formations [J]. Journal of China Coal Society, 2017, 42(7): 1912-1918.

[14] 李 力,魏 伟,唐汝琪.基于改进S变换的煤岩界面超声反射信号处理[J].煤炭学报,2015,40(11):2579-2586.

LI Li, WEI Wei, TANG Yuqi. Ultrasonic reflection signal processing of coal-rock interface based on improved S-transformation [J]. Journal of China Coal Society, 2015, 40(11): 2579-2586.

[15] AKYILDIZ I F, WANG P, SUN Z. Realizing underwater communication through magnetic induction [J]. IEEE Communications Magazine, 2015, 53(11): 42-48.

[16] 唐彤彤, 杨维, 邵小桃. 基于 PSO-GA 的 Kriging 插值法建立透地通信分层地层媒质模型[J]. 煤炭学报, 2016, 41(11): 2913-2920.

TANG Wei, YANG Wei, SHAO Xiaotao. Establishment of layered formation medium model for transparent communication based on Kriging interpolation method based on PSO-GA[J]. Journal of China Coal Society, 2016, 41(11): 2913-2920.

[17] 孙红雨,王 娜,郭银景,等.透地通信系统研究进展[J].山东科技大学学报:自然科学版,2011,30(3):79-85.

SUN Hongyu,WANG Na,GUO Yinjing,et al. Research progress of though the earth communication system[J]. Journal of Shandong University of Science and Technology: Natural Science, 2011,30(3):79-85.

[18] 崔 凡,吴志远,武彦斌. 探地雷达在西部煤矿砂壤地层含水率时空变化中的应用[J]. 煤炭学报, 2015, 40(10):2437-2444.

CUI Fan, WU Zhiyuan, WU Yanbin. Application of ground penetrating radar to the temporal and spatial variation of water content in sandy soil of western coal mines[J]. Journal of China Coal Society, 2015, 40(10): 2437-2444.