0 引 言

煤炭直接液化是煤炭在高压、高温、临氢的条件下,经催化剂的作用进行加氢反应,直接转化为液态产物的工艺技术[1]。近10多年来,我国的煤炭直接液化技术取得了快速发展,神华集团已建立了世界上第一套煤炭直接液化商业化示范工程,也是世界上唯一实现百万吨级的煤炭直接液化项目,对解决我国石油短缺、保证能源安全稳定供给具有重大现实意义和战略意义[2-4]。煤液化技术的开发大致有以下5个阶段:①试验室试验(微型高压釜、高压釜、小型连续装置,规模达0.1~0.5 t/d);②工艺开发装置(PDU),处理量1~6 t/d;③中间试验厂,处理量大于10 t/d;④示范工厂,处理量大于1 000万t/d;⑤工业化厂,与示范厂相近或更大[5-6]。高压釜试验是研究煤炭直接液化最基础的手段之一,为小型连续装置或工艺开发装置试验条件的确定提供依据。使用不同的测定方法和计算方法,其结果往往缺乏可比性,因此,有必要制定煤炭直接液化高压釜试验的合理、规范、统一的方法,以便于为工业生产和工艺研究提供准确的、有可比性的分析数据。根据GB/T 33690—2017《煤炭液化反应性的高压釜试验方法》的部分试验研究内容,选取多个煤样,筛选出煤炭直接液化高压釜试验较优的条件,并进行精密度试验,计算出高压釜试验油产率和转化率的重复性限及再现性限。

1 试 验

1.1 原料

试验原料选用5种煤,包括4种年轻的烟煤和1种褐煤,其煤质分析结果见表1。

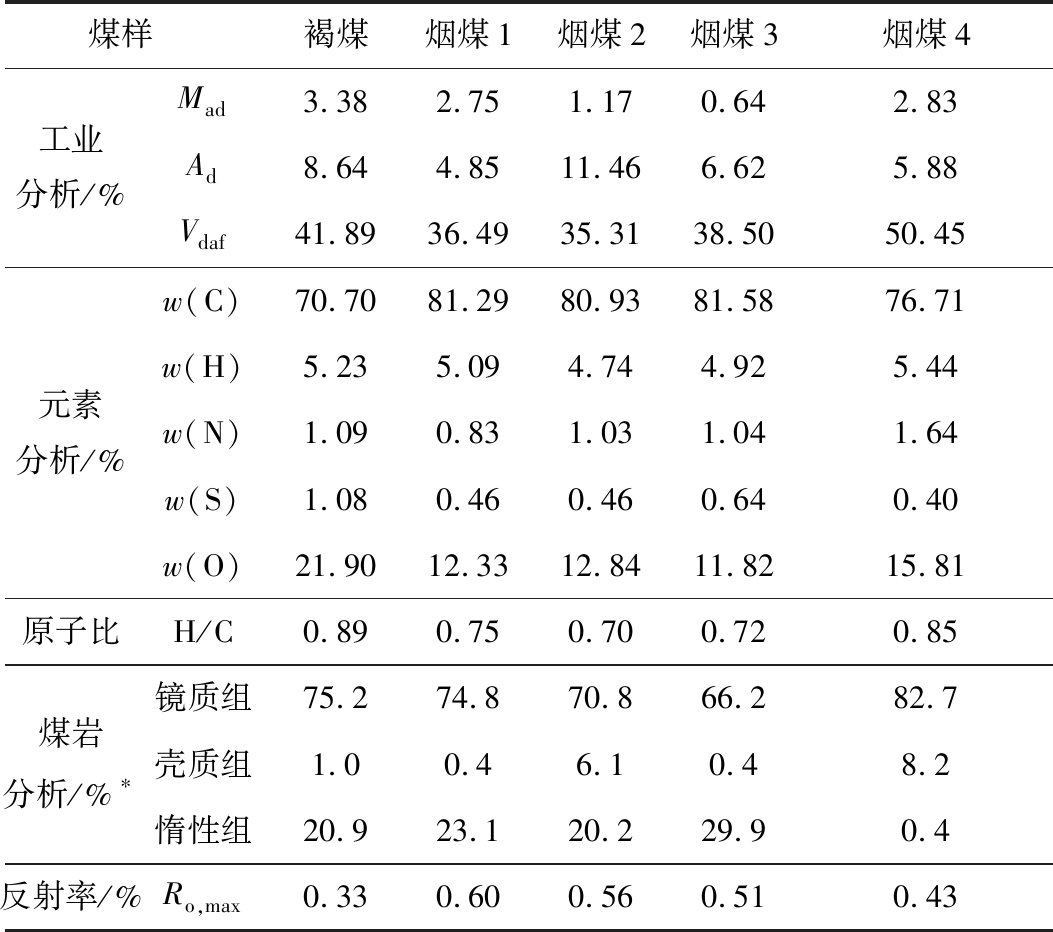

表1 煤质分析数据

Table 1 Coal quality analysis data

煤样褐煤烟煤1烟煤2烟煤3烟煤4工业分析/%Mad3.382.751.170.642.83Ad8.644.8511.466.625.88Vdaf41.8936.4935.3138.5050.45元素分析/%w(C)70.7081.2980.9381.5876.71w(H)5.235.094.744.925.44w(N)1.090.831.031.041.64w(S)1.080.460.460.640.40w(O)21.9012.3312.8411.8215.81原子比H/C0.890.750.700.720.85煤岩分析/%∗镜质组75.274.870.866.282.7壳质组1.00.46.10.48.2惰性组20.923.120.229.90.4反射率/%Ro,max0.330.600.560.510.43

注:*其余为矿物质。

溶剂为四氢萘,催化剂为三氧化二铁,催化剂助剂为硫磺,均为市售分析纯化学试剂。氢气为钢瓶氢,纯度99.99%,压力12 MPa。

1.2 试验设备

主要试验设备有0.5 L间歇式搅拌高压釜、Agilent 6890气相色谱仪、共沸蒸馏装置、马弗炉、索氏萃取器、油浴锅、真空干燥箱、超声震荡仪、电子天平等。

1.3 试验方法

将一定量的煤、三氧化二铁催化剂和四氢萘依次加入高压釜中,在一定的温度和压力下进行加氢裂解反应。反应完成后对生成的气相产物用气相色谱法[7]进行组成分析;对液固产物用溶剂萃取法[8]进行族组成分析,用缓慢灰化法[9]进行灰分分析,用共沸蒸馏法[10]进行水含量分析。通过对液化反应各产物的分离与分析[11-14],计算得到煤炭直接液化反应的油产率和转化率[15-18]。

2 结果与讨论

2.1 反应温度、氢初压、恒温时间对液化反应性的影响

用烟煤1考察反应温度、氢初压、恒温时间以及煤样装填量、催化剂添加量、搅拌速率、升温速率等7个因素对液化反应性的影响。

采用正交试验法对反应温度、氢初压、恒温时间3个因素进行考察,煤样装填量(干燥无灰基)20 g、催化剂添加量为Fe占干基煤质量的3%,即催化剂添加量3%、搅拌速率400 r/min、升温速率4 ℃/min,以油产率和转化率为主要指标考察煤的液化反应性,试验结果见表2和表3。

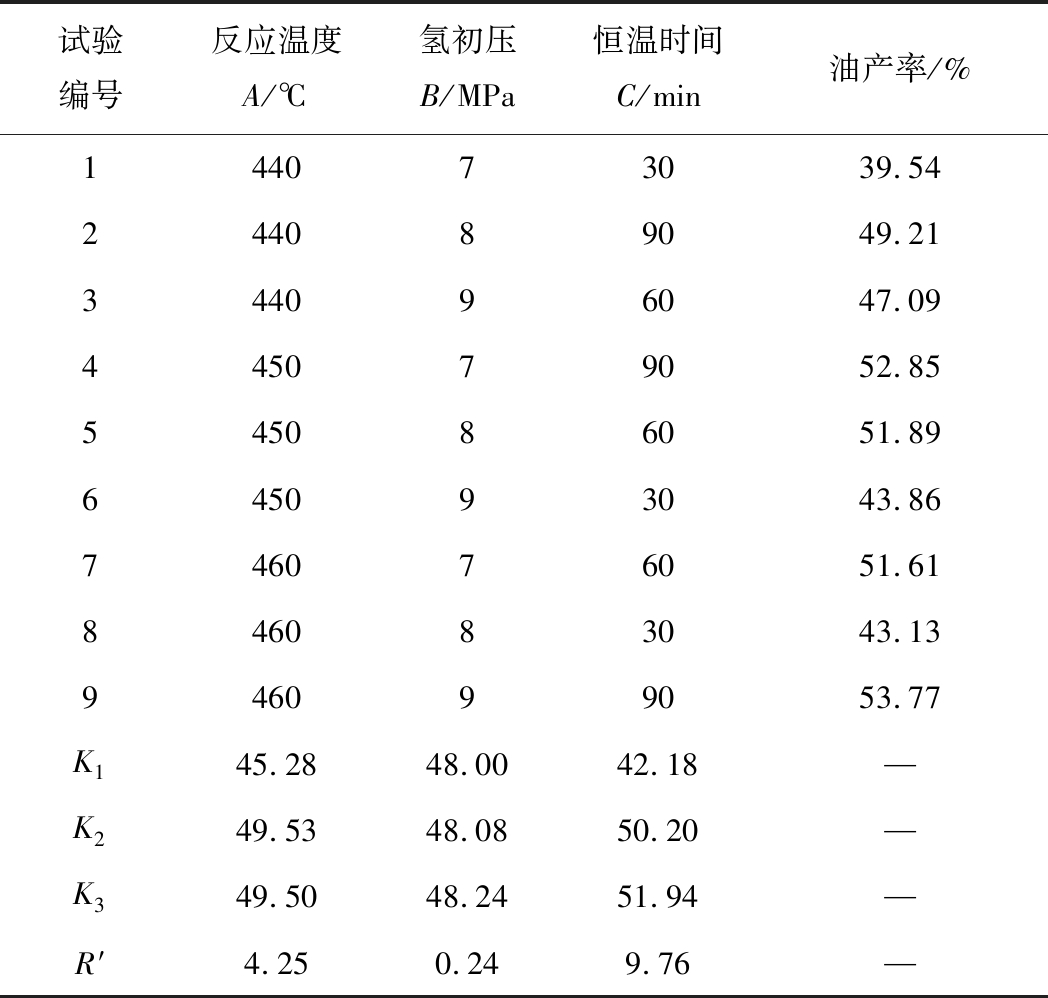

表2 烟煤1正交试验结果(油产率)

Table 2 Oil yield of orthogonal test of bituminite 1

试验编号反应温度A/℃氢初压B/MPa恒温时间C/min油产率/%144073039.54244089049.21344096047.09445079052.85545086051.89645093043.86746076051.61846083043.13946099053.77K145.2848.0042.18—K249.5348.0850.20—K349.5048.2451.94—R′4.250.249.76—

注:K1—K3为水平的平均值;R′为极差。

由表2可以看出,因素C的极差最大,其次是因素A,因素B的极差最小,这说明因素C即恒温时间对油产率的影响最显著。因素A中,K2和K3值较为接近且都较K1值大;因素B中,K1、K2和K3值都很接近;因素C中,K2和K3值较为接近且都较K1值大。可见反应温度450~460 ℃、氢初压7~9 MPa和恒温时间60~90 min为较优的反应条件。

表3 烟煤1正交试验结果(转化率)

Table 3 Conversion rate of orthogonal test of bituminite 1

试验编号反应温度A/℃氢初压B/MPa恒温时间C/min转化率/%144073076.48244089082.40344096080.04445079084.60545086082.78645093075.65746076081.63846083077.33946099086.06K180.3180.9076.49—K282.3482.1783.48—K381.6781.2584.35—R′2.031.277.86—

由表3可以看出,因素C的极差最大,其次是因素A,因素B的极差最小,这说明因素C即恒温时间对转化率的影响最显著。因素A中,K2和K3值较为接近且都较K1值大;因素B中,K1、K2和K3值都很接近;因素C中,K2和K3值较为接近且都较K1值大。可见反应温度450~460 ℃、氢初压7~9 MPa和恒温时间60~90 min为较优的反应条件。

从油产率和转化率的正交试验结果可以看出,较优的反应条件相同,根据能耗低的原则,高压釜试验条件初步定为:反应温度450 ℃、氢初压8 MPa和恒温时间60 min。

2.2 煤样装填量对液化反应性的影响

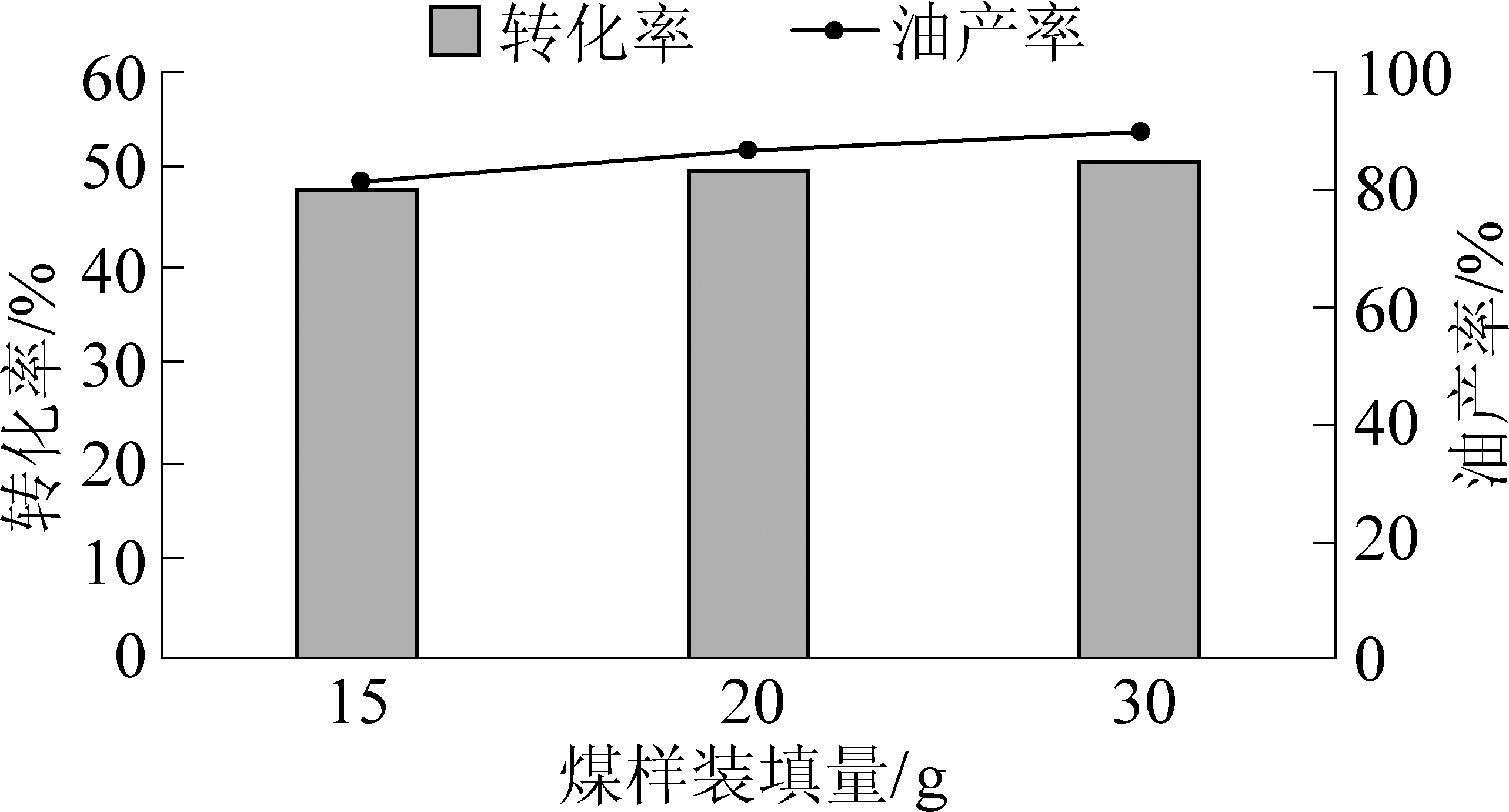

反应条件为反应温度450 ℃、氢初压8 MPa、恒温时间60 min、催化剂添加量3%、搅拌速率400 r/min、升温速率4 ℃/min,考察煤样装填量为15、20和30 g时对液化反应性的影响,结果如图1所示。

图1 煤样装填量对液化反应性的影响

Fig.1 Effect of weight of coal on liquefaction reactivity

由图1可见,煤样装填量为15 g时,油产率和转化率明显偏低,因为样品量少,搅拌桨只能部分浸入液面之下,导致搅拌不充分。装填量为20和30 g时,油产率和转化率差别较小。由于气液比是影响液化反应的因素之一,当煤样为20 g时,高压釜内的气液比约为810 mL/g,30 g时气液比约为520 mL/g,根据BSU煤炭直接液化连续装置的试验结果,气液比为800~1 000 mL/g较适宜,因此选取煤样装填量为20 g。

2.3 催化剂添加量对液化反应性的影响

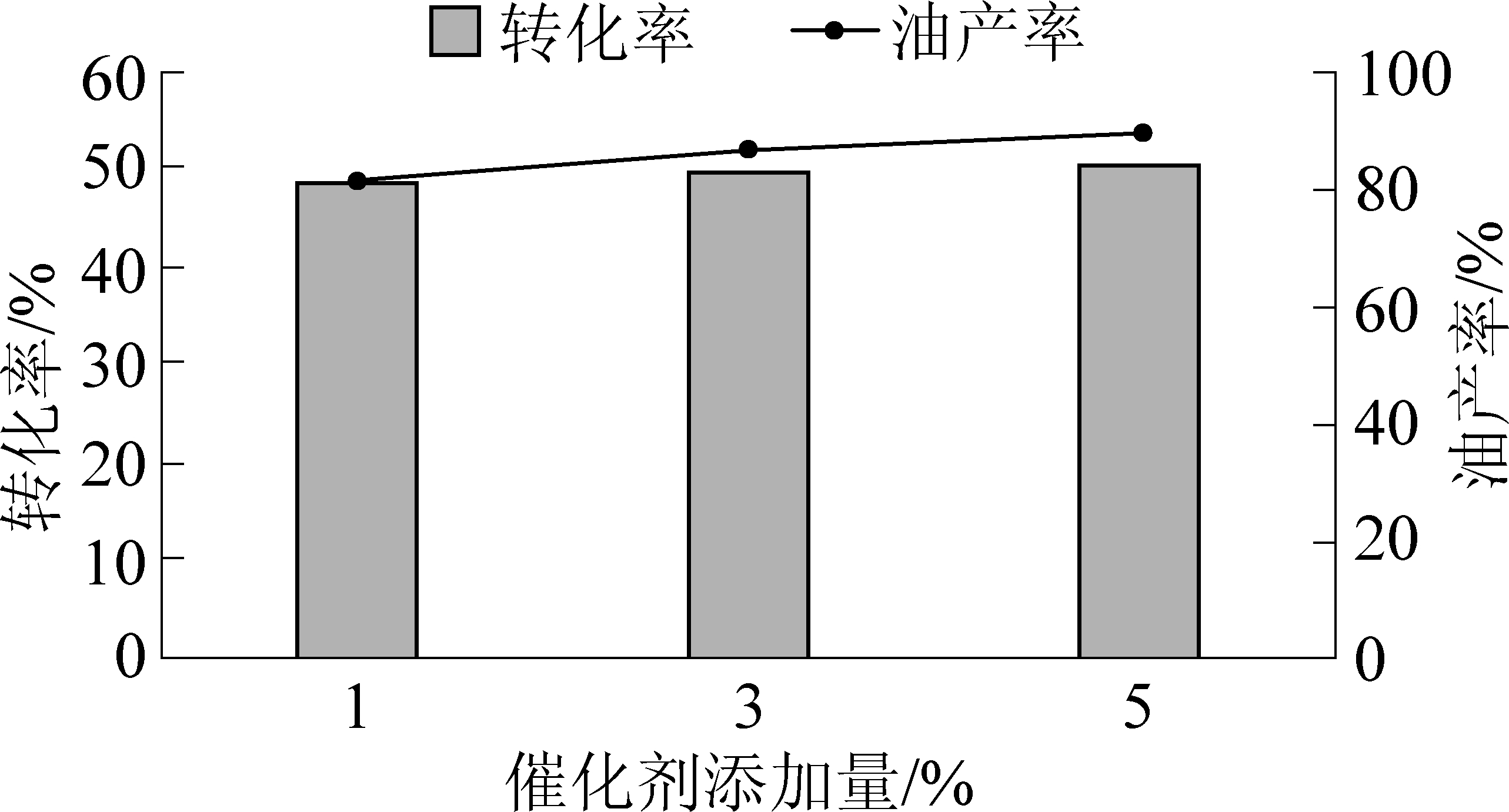

反应条件为反应温度450 ℃、氢初压8 MPa、恒温时间60 min、煤样装填量20 g、搅拌速率400 r/min、升温速率4 ℃/min。考察催化剂添加量为1%、3%和5%时对液化反应性的影响,结果如图2所示。

图2 催化剂添加量对液化反应性的影响

Fig.2 Effect of catalyst dosage on liquefaction reactivity

由图2可见,催化剂添加量为1%时,油产率和转化率明显偏小,表明1%添加量不足,导致加氢反应不完全。添加量增大到3%时,油产率和转化率都大幅增加,而添加量增大到5%时,油产率和转化率变化不大,因此选取催化剂添加量为3%。

2.4 搅拌速率对液化反应性的影响

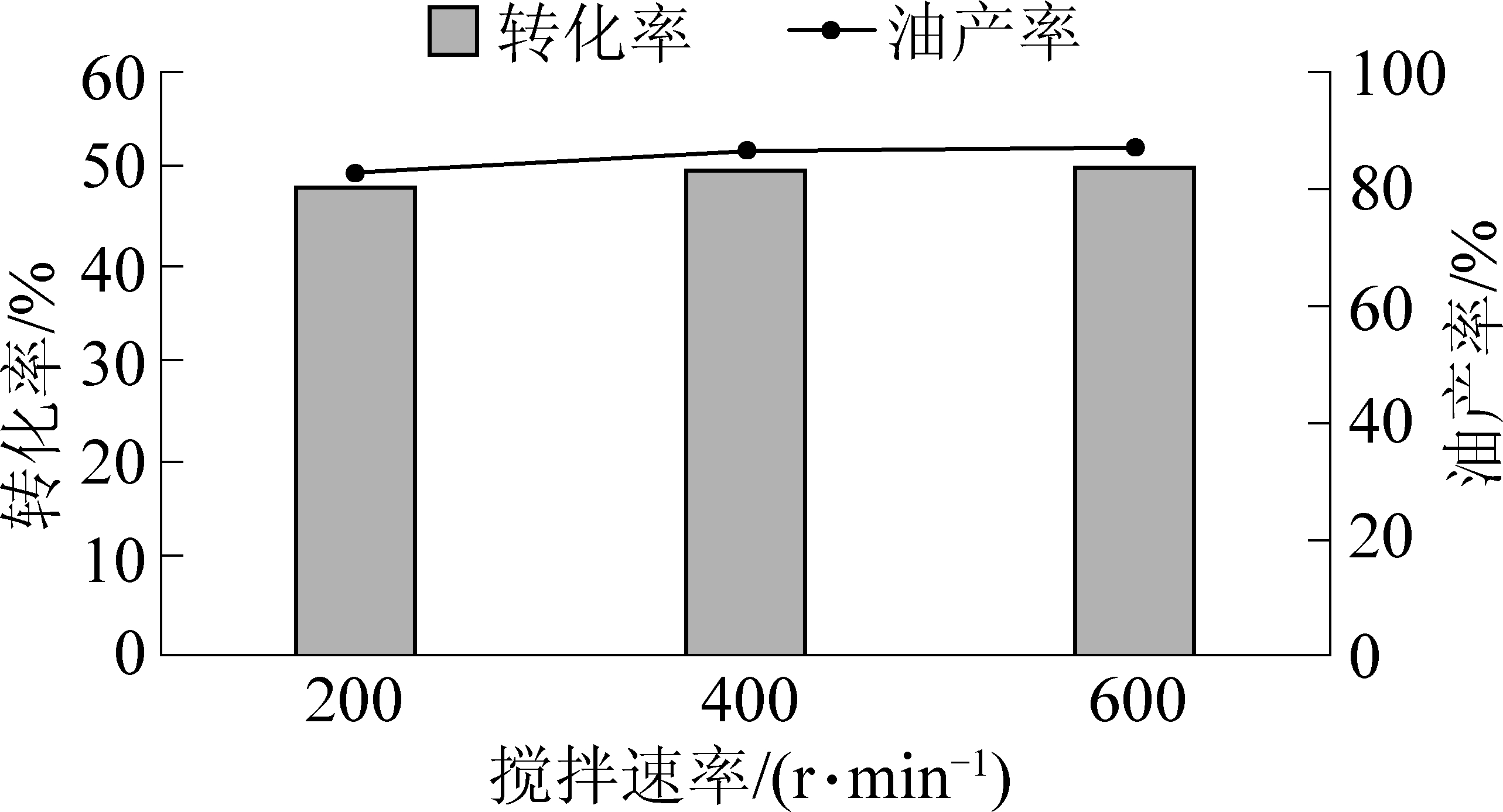

反应条件为反应温度450 ℃、氢初压8 MPa、恒温时间60 min、煤样装填量20 g、催化剂添加量3%、升温速率4 ℃/min。考察搅拌速率为200、400和600 r/min时对液化反应性的影响,结果如图3所示。

图3 搅拌速率对液化反应性的影响

Fig.3 Effect of stirring speed on liquefaction reactivity

由图3可见,搅拌速率由200 r/min提高到400 r/min,油产率和转化率均增加,再提高到600 r/min后,对油产率和转化率的影响较小,因此选取搅拌速率为400 r/min。

2.5 升温速率对液化反应性的影响

反应条件为反应温度450 ℃、氢初压8 MPa、恒温时间60 min、煤样装填量20 g、催化剂添加量3%、搅拌速率400 r/min,考察升温速率为4、8、10 ℃/min时对液化反应性的影响,结果如图4所示。

图4 升温速率对液化反应性的影响

Fig.4 Effect of heating rate on liquefaction reactivity

由图4可见,随着升温速率增大,油产率和转化率都明显减小,8和10 ℃/min条件下的油产率和转化率相差不大,研究发现,4 ℃/min条件下从加热到恒温结束整个反应过程约3 h,而8 ℃/min条件下从加热到恒温结束整个反应过程约1 h 50 min,10 ℃/min条件下约1 h 40 min,可见升温速率大时加氢反应时间短,可能导致加氢反应不完全,因此需要延长恒温时间加以证明。

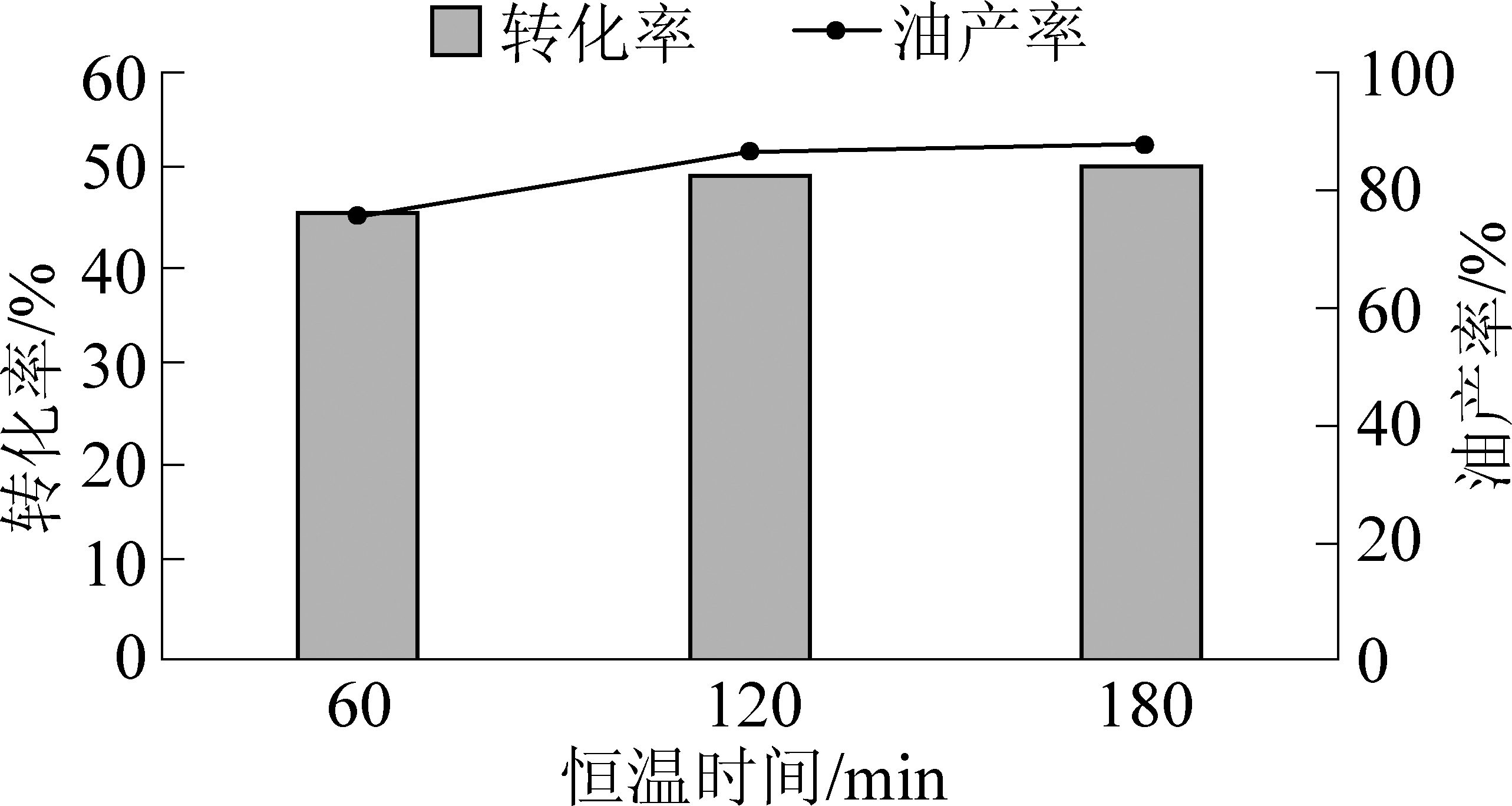

2.6 恒温时间对液化反应性的影响

反应条件为反应温度450 ℃、氢初压8 MPa、煤样装填量20 g、催化剂添加量3%、搅拌速率400 r/min、升温速率8 ℃/min,考察恒温时间为60、120和180 min时对液化反应性的影响,结果如图5所示。

图5 恒温时间对液化反应性的影响

Fig.5 Effect of time with constant temperature on

liquefaction reactivity

由图5可见,恒温时间为60 min时,油产率和转化率均明显偏低,恒温时间为120和180 min时,油产率和转化率均相差不大,说明恒温时间为60 min时,反应进行不完全,因此选取120 min恒温时间。

2.7 多个煤种反应温度、氢初压、恒温时间对液化反应性的影响

由于反应温度、氢初压和恒温时间是对液化反应性影响较大的因素,尤其是反应温度,以上试验仅用1个煤种进行了条件的考察,因此需要增加煤种进行主要条件的考察,使结论更具代表性。

采用正交试验法对反应温度、氢初压、恒温时间3个因素进行考察,煤种褐煤和烟煤2、煤样装填量20 g、催化剂添加量3%、搅拌速率400 r/min、升温速率8 ℃/min。以油产率和转化率为主要指标考察煤的液化反应性,正交试验结果见表4—表7。

表4 褐煤正交试验结果(油产率)

Table 4 Oil yield of orthogonal test of lignite

试验编号反应温度A/℃氢初压B/MPa恒温时间C/min油产率/%144076039.782440818050.663440912045.094450718054.725450812052.34645096047.447460712057.73846086051.849460918058.06K145.1850.7446.35—K251.5051.6151.72—K355.8850.2054.48—R′10.701.418.13—

由表4可以看出,因素A的极差最大,其次是因素C,因素B的极差最小,这说明因素A,即反应温度对油产率的影响最显著。因素A中,K2和K3值较为接近且都较K1值大;因素B中,K1、K2和K3值都很接近;因素C中,K2和K3值较为接近且都较K1值大。可见反应温度450~460 ℃、氢初压7~9 MPa和恒温时间120~180 min为较优的反应条件。

由表5可以看出,因素A和因素C的极差最大,因素B的极差最小,这说明反应温度和恒温时间对转化率的影响最显著。因素A中,K2和K3值较为接近且都较K1值大;因素B中,K1、K2和K3值都很接近;因素C中,K2和K3值较为接近且都较K1值大。可见反应温度450~460 ℃、氢初压7~9 MPa和恒温时间120~180 min为较优的反应条件。

表5 褐煤正交试验结果(转化率)

Table 5 Conversion rate of orthogonal test of lignite

试验编号反应温度A/℃氢初压B/MPa恒温时间C/min转化率/%144076075.052440818085.353440912080.144450718090.895450812088.75645096082.357460712095.03846086082.169460918094.15K180.1886.9979.85—K287.3385.4287.97—K390.4585.5590.13—R′10.271.5710.28—

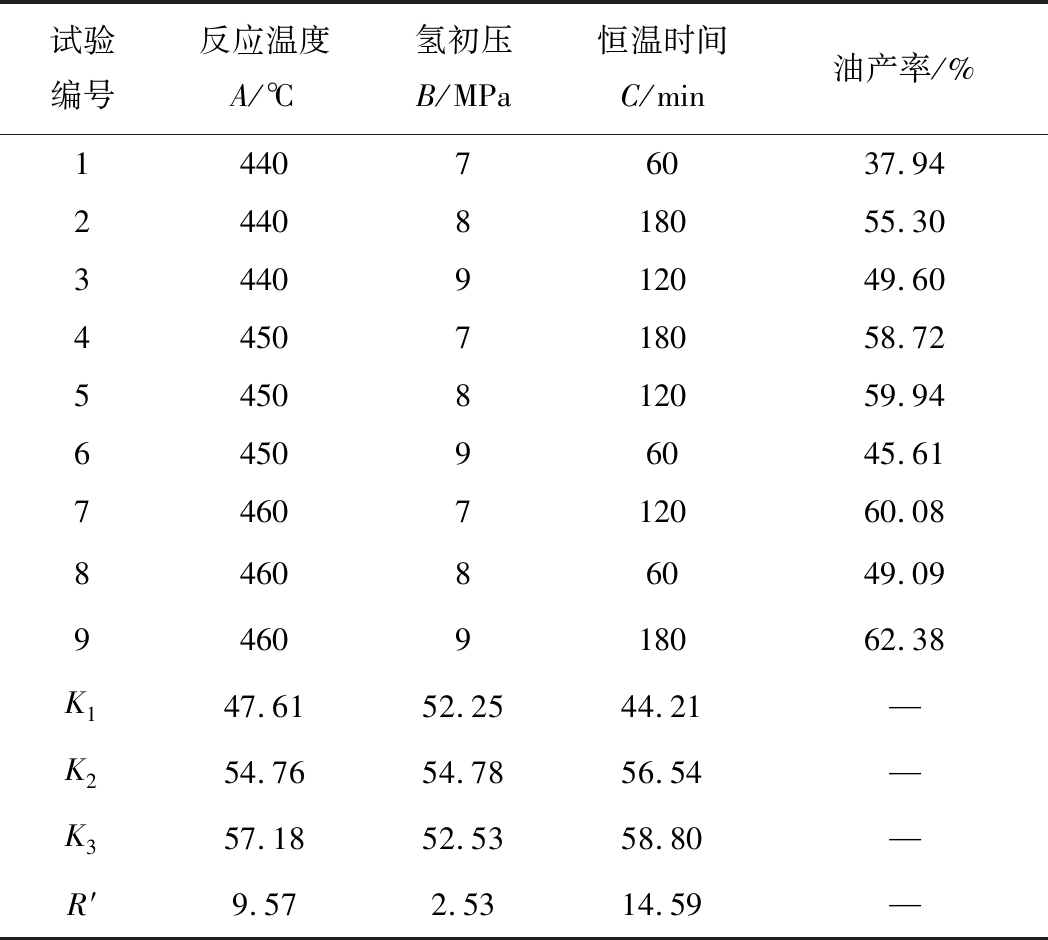

表6 烟煤2正交试验结果(油产率)

Table 6 Oil yield of orthogonal test of bituminite 2

试验编号反应温度A/℃氢初压B/MPa恒温时间C/min油产率/%144076037.942440818055.303440912049.604450718058.725450812059.94645096045.617460712060.08846086049.099460918062.38K147.6152.2544.21—K254.7654.7856.54—K357.1852.5358.80—R′9.572.5314.59—

由表6可以看出,因素C的极差最大,其次是因素A,因素B的极差最小,这说明因素C即恒温时间对油产率的影响最显著。因素A中,K2和K3值较为接近且都较K1值大;因素B中,K1、K2和K3值都很接近;因素C中,K2和K3值较为接近且都较K1值大。可见反应温度450~460 ℃、氢初压7~9 MPa和恒温时间120~180 min为较优的反应条件。

由表7可以看出,因素C的极差最大,其次是因素A,因素B的极差最小,这说明因素C即恒温时间

表7 烟煤2正交试验结果(转化率)

Table 7 Conversion rate of orthogonal test of bituminite 2

试验编号反应温度A/℃氢初压B/MPa恒温时间C/min转化率/%144076065.282440818080.783440912074.354450718084.795450812083.99645096067.837460712086.07846086075.399460918088.96K173.4778.7169.50—K278.8780.0581.47—K383.4777.0584.84—R′10.003.0015.34—

对转化率的影响最显著。因素A中,K2和K3值较为接近且都较K1值大;因素B中,K1、K2和K3值都很接近;因素C中,K2和K3值较为接近且都较K1值大。可见反应温度450~460 ℃、氢初压7~9 MPa和恒温时间120~180 min为较优的反应条件。

从油产率和转化率的正交试验结果可以看出,较优的反应条件相同,根据能耗低的原则,高压釜试验条件初步定为:反应温度450 ℃、氢初压8 MPa、恒温时间120 min、煤样装填量20 g、铁系催化剂添加量3%、升温速率8 ℃/min、搅拌速率400 r/min。

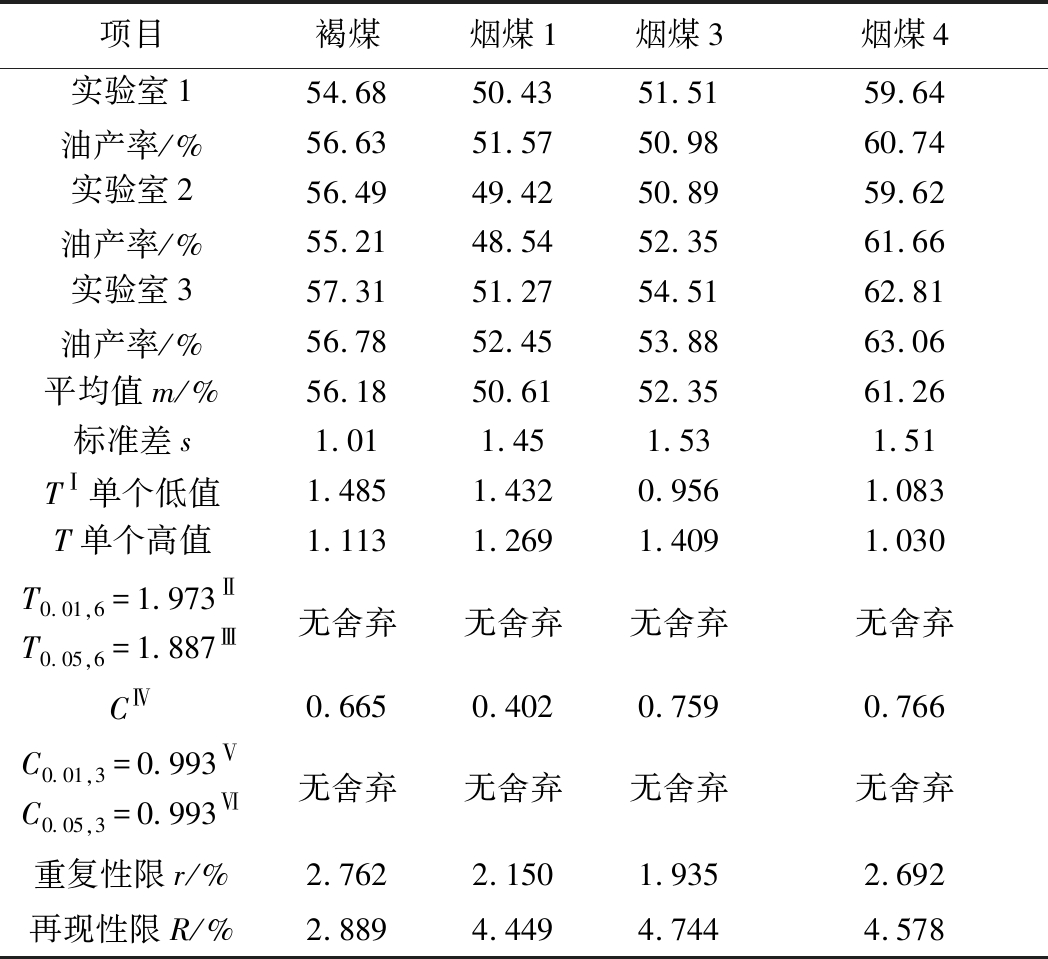

2.8 精密度试验

选取了4种煤样进行精密度试验,除了条件试验使用的褐煤和烟煤1外,还增加了2种烟煤:烟煤3、烟煤4。在条件试验选取的较优条件下,进行这4个煤样的精密度试验。

2.8.1 油产率精密度试验

油产率精密度试验结果及计算见表8。油产率重复性限平均值![]() 再现性限平均值

再现性限平均值![]()

2.8.2 转化率精密度试验

转化率精密度试验结果及计算见表9。转化率重复性限平均值![]() 再现性限平均值

再现性限平均值![]()

2.8.3 重复性限r与平均值m的关系

分别对油产率和转化率绘制r对m的描点图,如图6、图7所示。

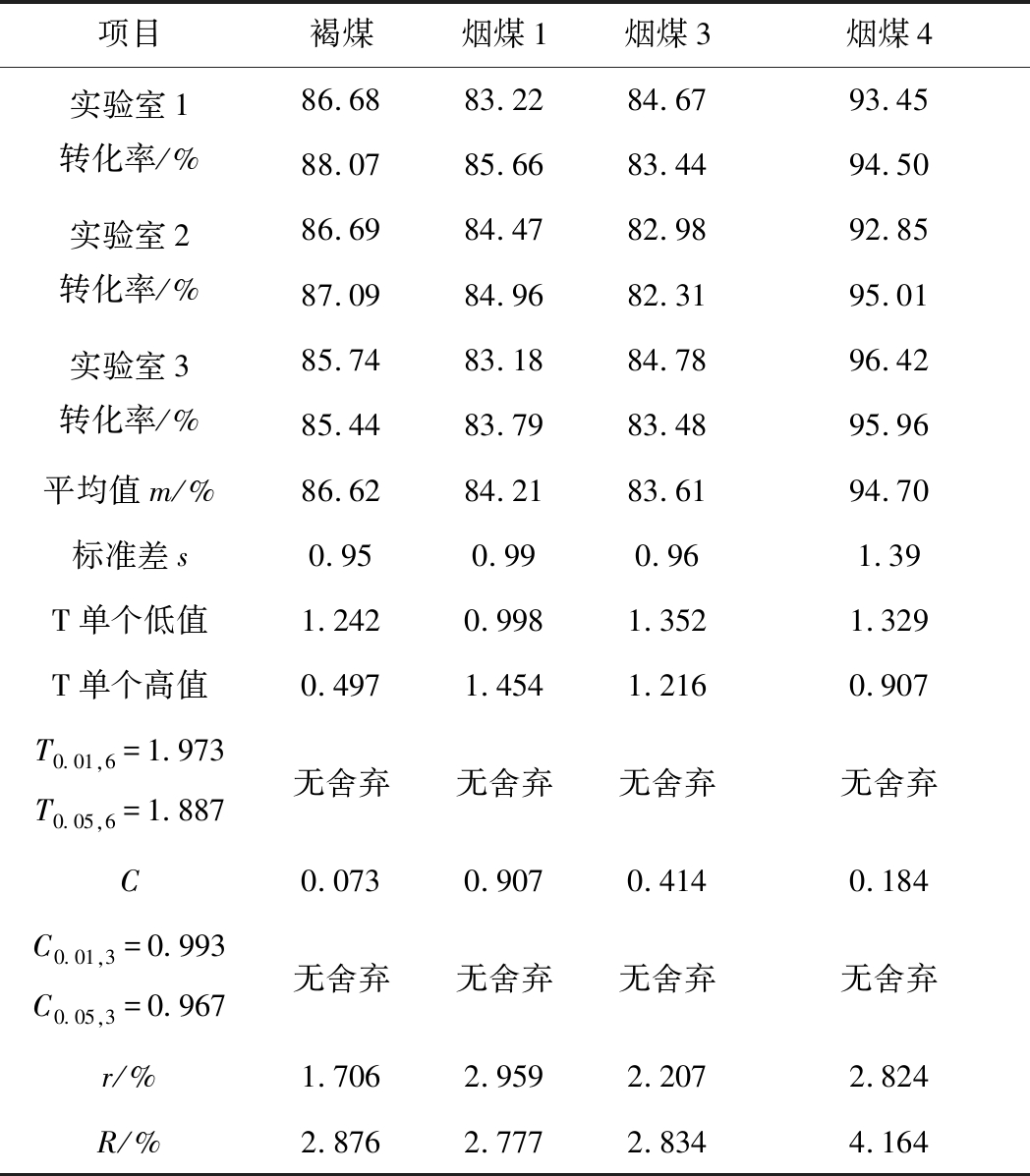

表8 油产率精密度试验结果

Table 8 Results of accuracy test of oil yield

项目褐煤烟煤1烟煤3烟煤4实验室1油产率/%54.6850.4351.5159.6456.6351.5750.9860.74实验室2油产率/%56.4949.4250.8959.6255.2148.5452.3561.66实验室3油产率/%57.3151.2754.5162.8156.7852.4553.8863.06平均值m/%56.1850.6152.3561.26标准差s1.011.451.531.51TⅠ单个低值1.4851.4320.9561.083T单个高值1.1131.2691.4091.030T0.01,6=1.973ⅡT0.05,6=1.887Ⅲ无舍弃无舍弃无舍弃无舍弃CⅣ0.6650.4020.7590.766C0.01,3=0.993ⅤC0.05,3=0.993Ⅵ无舍弃无舍弃无舍弃无舍弃重复性限r/%2.7622.1501.9352.692再现性限R/%2.8894.4494.7444.578

注:Ⅰ—格拉布斯检验统计量;Ⅱ—实验室数为6、显著性水平为1%的格拉布斯检验临界值;Ⅲ—实验室数为6、显著性水平为5%的格拉布斯检验临界值;Ⅳ—柯克伦检验统计量;Ⅴ—实验室数为3、显著性水平为1%的柯克伦检验临界值;Ⅵ—实验室数为3、显著性水平为5%的柯克伦检验临界值。

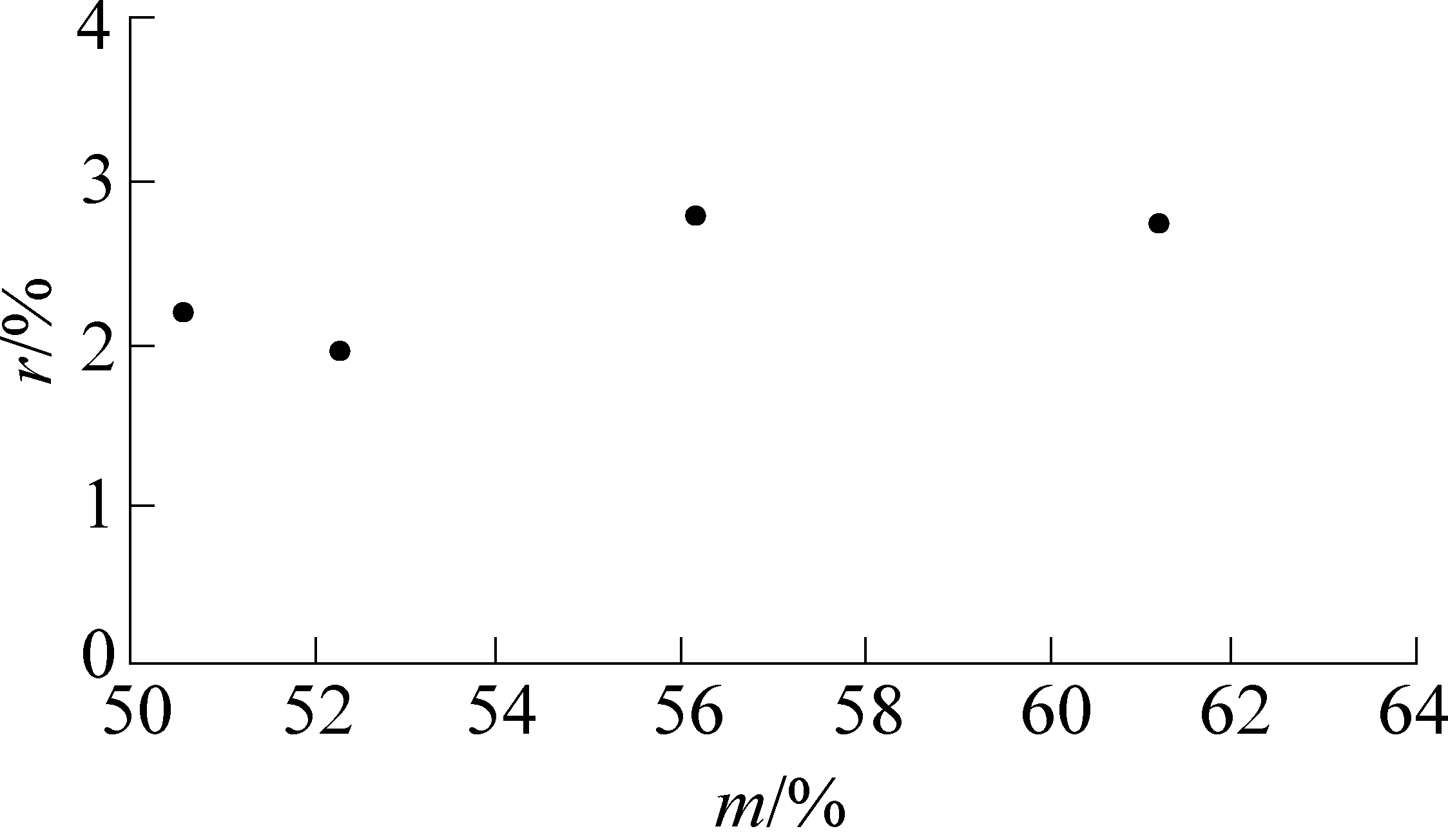

表9 转化率精密度试验结果

Table 9 Results of accuracy test of conversion rate

项目褐煤烟煤1烟煤3烟煤4实验室1转化率/%86.6883.2284.6793.4588.0785.6683.4494.50实验室2转化率/%86.6984.4782.9892.8587.0984.9682.3195.01实验室3转化率/%85.7483.1884.7896.4285.4483.7983.4895.96平均值m/%86.6284.2183.6194.70标准差s0.950.990.961.39T单个低值1.2420.9981.3521.329T单个高值0.4971.4541.2160.907T0.01,6=1.973T0.05,6=1.887无舍弃无舍弃无舍弃无舍弃C0.0730.9070.4140.184C0.01,3=0.993C0.05,3=0.967无舍弃无舍弃无舍弃无舍弃r/%1.7062.9592.2072.824R/%2.8762.7772.8344.164

由图6和图7可初步判断r与m无线性相关关系,下面用线性相关系数进行进一步验证。

图6 油产率r-m关系

Fig.6 Relationship about r-m of oil yield

图7 转化率r-m关系

Fig.7 Relationship about r-m of conversion rate

1)油产率。油产率r与m值见表10。

表10 油产率r与m值

Table 10 Value of r and m of oil yield %

m56.1850.6152.3561.26r2.7622.1501.9352.692

令y=m、x=r,则线性相关系数![]() 其中:

其中:

由此可得ρ=0.986 2,从相关系数表查得:ρ0.01,1=1.000,ρ0.05,1=0.997,因ρ<0.997 ,所以r与m线性不相关。

2)转化率。转化率r与m值见表11。

表11 转化率r与m值

Table 11 Value of r and m of conversion rate %

m86.6284.2183.6194.70r1.7062.9592.2072.824

令y=m、x=r则线性相关系数![]() 其中:

其中:

![]()

由此可得ρ=0.946 2,ρ<0.997,所以r与m线性不相关。综上所述,油产率和转化率的重复性限r与平均值m线性不相关。

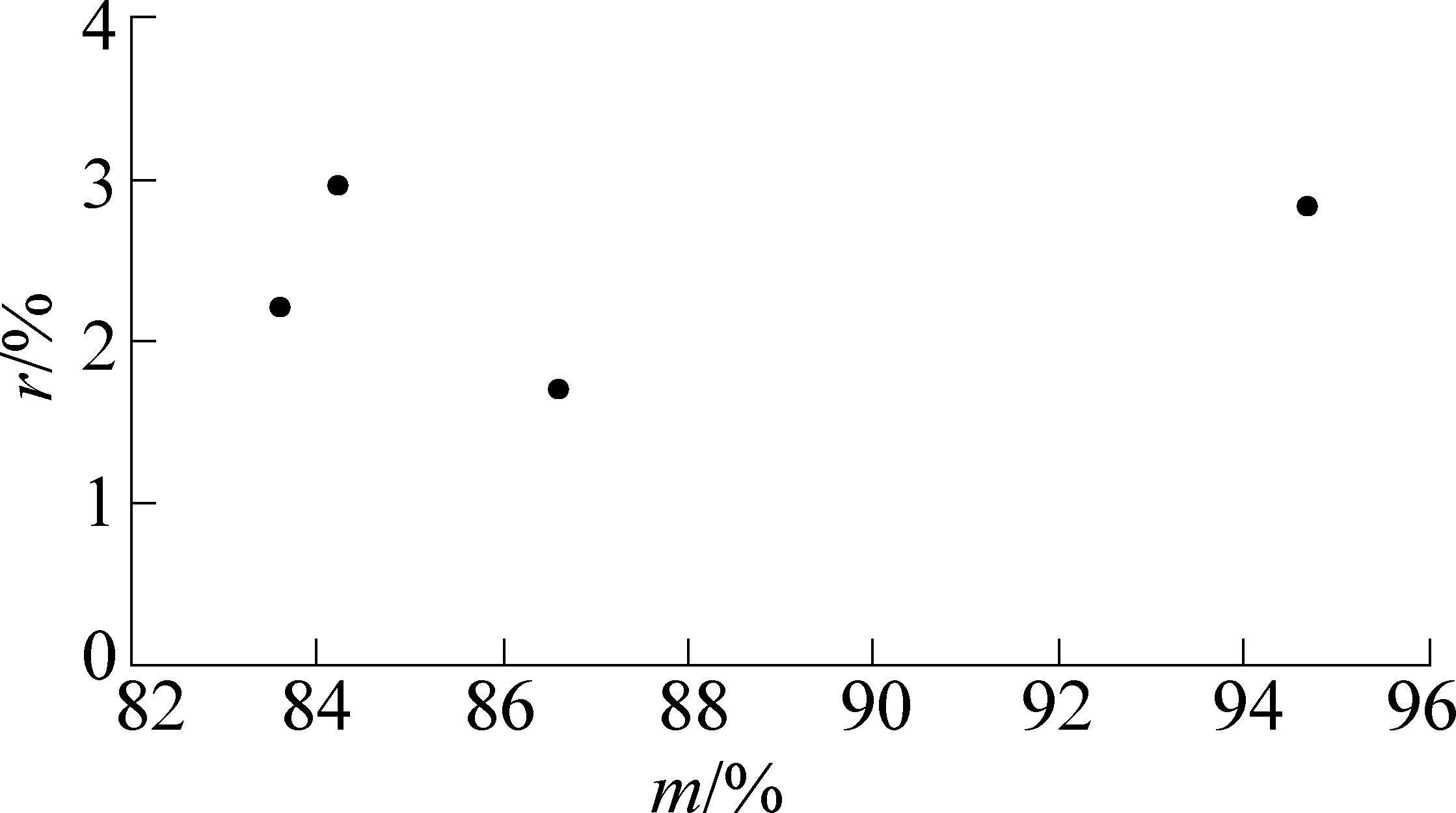

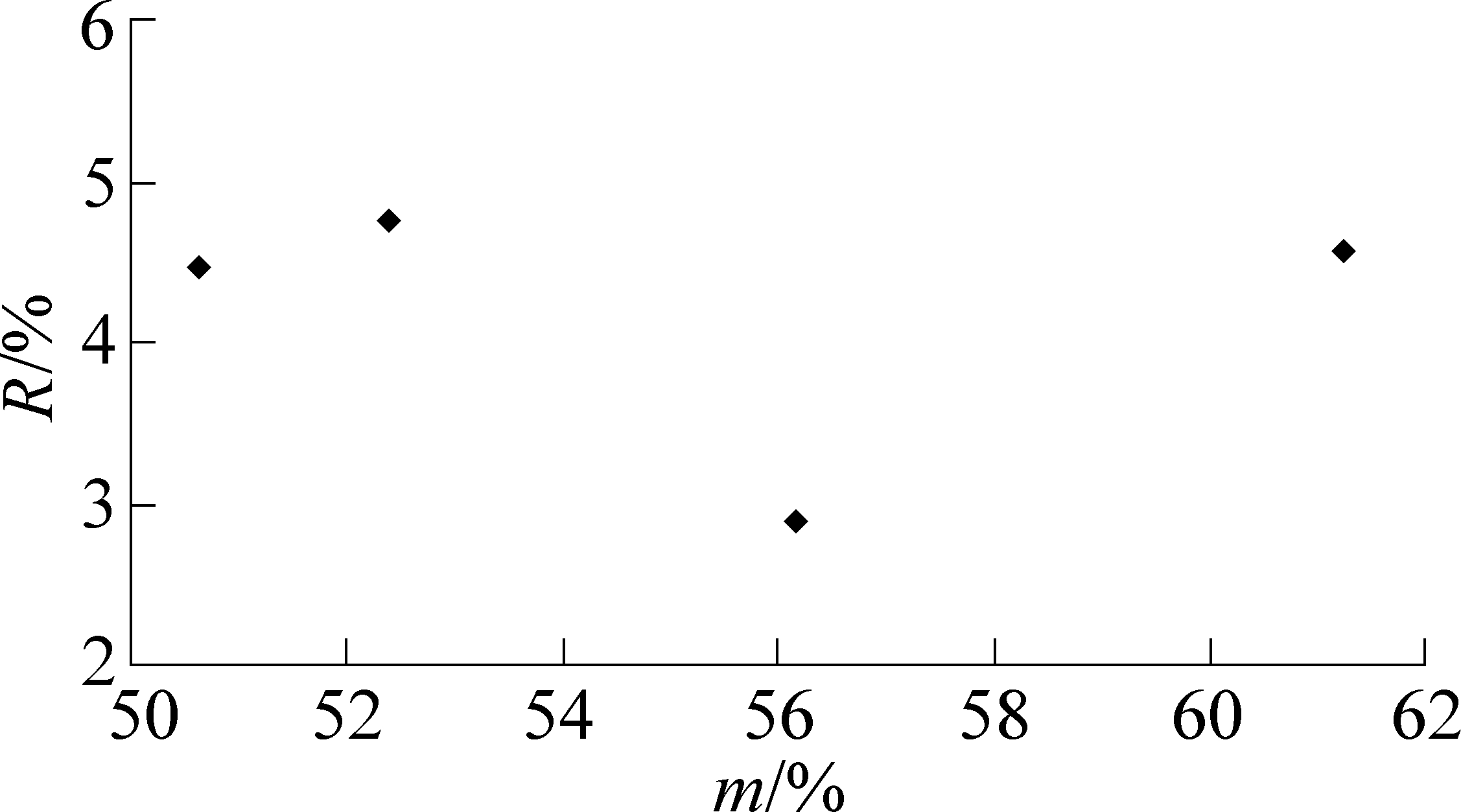

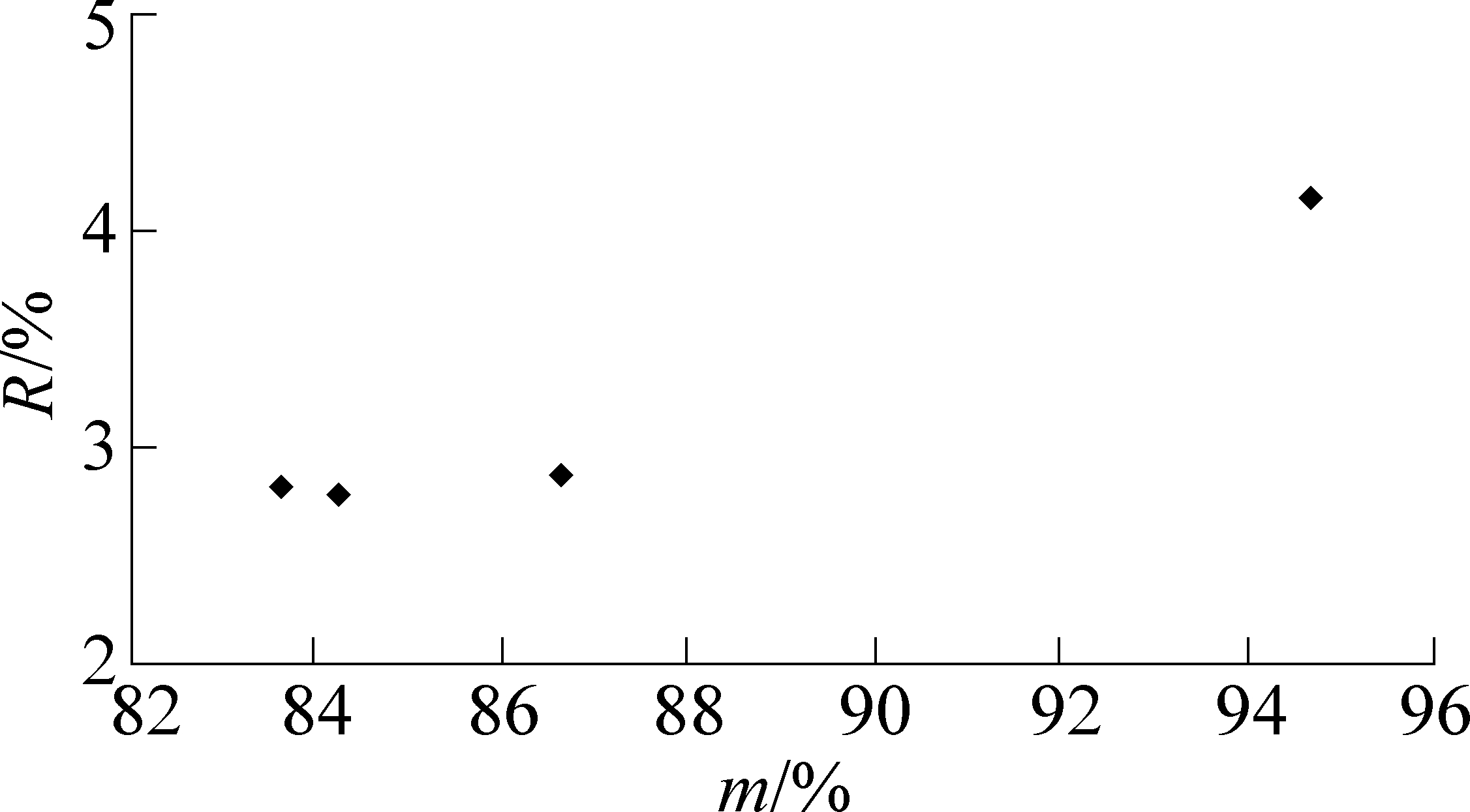

2.8.4 再现性限R与平均值m的关系

分别对油产率和转化率绘制R对m的描点图,如图8、图9所示。由图8和图9可初步判断R与m无线性相关关系,下面用线性相关系数进行进一步验证。

图8 油产率R-m关系

Fig.8 Relationship about R-m of oil yield

图9 转化率R-m关系

Fig.9 Relationship about R-m of conversion rate

1)油产率。油产率R与m值见表12。

表12 油产率R与m值

Table 12 Value of R and m of oil yield %

m56.1850.6152.3561.26R2.8894.4494.7444.578

同理可计算得到ρ=0.942 2,因ρ<0.997,所以R与m线性不相关。

2)转化率。转化率R与m值见表13。

表13 转化率R与m值

Table 13 Value of R and m of conversion rate %

m86.6284.2183.6194.70R2.8762.7772.8344.164

同理可计算得到ρ=0.975 4,因ρ<0.997,所以R与m线性不相关。综上所述,油产率和转化率的再现性限R与平均值m线性不相关。

根据以上统计和计算数据,规定油产率重复性限3.0%,再现性限5.0%;转化率重复性限3.0%,再现性限4.0%。

3 结 论

1)通过以上5个煤种的条件试验,考察了反应温度、氢初压、恒温时间、煤样装填量、催化剂添加量、搅拌速率和升温速率等条件对液化反应性的影响,从油产率和转化率的试验结果可以看出,较优的反应条件较为一致,使用0.5 L间歇式搅拌高压釜,煤炭液化反应性的高压釜试验方法较优条件为:反应温度450 ℃、氢初压8 MPa、恒温时间120 min、煤样装填量(干燥无灰基)20 g、铁系催化剂添加量3%、升温速率(8±0.5)℃/min、搅拌速率(400±20)r/min。

2)根据试验结果,规定油产率重复性限3.0%、再现性限5.0%,转化率重复性限3.0%、再现性限4.0%。建立和统一煤炭直接液化反应性能的测定方法并规定重复性限和再现性限,使数据有可比性,为工业生产和工艺研究提供准确的分析数据。

[1] GB/T 31428—2015,煤化工术语[S].

[2] 舒歌平.神华煤直接液化工艺开发历程及其意义[J].神华科技,2009,27(1):78-82.

SHU Geping.Development history and its significance of Shenhua Coal direct liquefaction[J].Shenhua Science and Technology,2009,27(1):78-82

[3] 李克健,吴秀章,舒歌平.煤直接液化技术在中国的发展[J].洁净煤技术,2014,20(2):39-43.

LI Kejian,WU Xiuzhang,SHU Geping.Development of direct coal liquefaction technologies in China[J].Clean Coal Technology,2014,20(2):39-43

[4] 李克健,程时富,蔺华林,等.神华煤直接液化技术研发进展[J].洁净煤技术,2015,21(1):50-55.

LI Kejian,CHENG Shifu,LIN Hualin,et al.Study and development of Shenhua direct coal liquefaction technology[J].Clean Coal Technology,2015,21(1):50-55.

[5] 李好管.煤直接液化技术进展及前景分析[J].煤化工,2002(3):8-12.

LI Haoguan.Technology progress and prospect analysis of direct coal liquefaction process[J].Coal Chemical Industry,2002(3):8-12.

[6] 舒歌平,史士东,李克健.煤炭液化技术[M].北京:煤炭工业出版社,2003.

[7] GB/T 29747—2013,煤炭直接液化 生成气的组成分析气相色谱法[S].

[8] GB/T 30044—2013,煤炭直接液化 液化重质产物组分分析 溶剂萃取法[S].

[9] GB/T 29748—2013,煤炭直接液化 液化残渣灰分的测定方法[S].

[10] GB/T 8929—2006,原油水含量的测定 蒸馏法[S].

[11] 朱晓苏,李茹英,郑建国.高分散度固体酸催化剂的液化试验研究[J].煤炭转化,2001,24(3):51-61.

ZHU Xiaosu,LI Ruying,ZHENG Jianguo.The coal liquefaction research of highly dispersed solid acid catalysts[J].Coal Conversion,2001,24(3):51-61.

[12] 吴秀章,李克健,李文博.新疆黑山煤直接液化性能研究[J].煤炭转化,2009,32(1):40-43.

WU Xiuzhang,LI Kejian,LI Wenbo.Study on direct liquefaction performance of Xinjiang Heishan coal[J].Coal Conversion,2009,32(1):40-43.

[13] 艾 军,黄 澎,谷小会,等.钼系催化剂对神东煤直接液化的影响[J].洁净煤技术,2011,17(2):31-33.

AI Jun,HUANG Peng,GU Xiaohui,et al.Effect of molybdenum catalysts on direct Shendong Coal liquefaction[J].Clean Coal Technology,2011,17(2):31-33.

[14] 颜丙峰,王光耀,RICHARD Bauman.煤焦油重馏分与煤共处理加氢液化性能研究[J].煤炭科学技术,2016,44(S1):194-196.

YAN Bingfeng,WANG Guangyao,RICHARD Bauman.Study on liquefaction behavior of coal-tar heavy fractions and coal co-processing[J].Coal Science and Technology,2016,44(S1):194-196.

[15] 胡树勋.神华煤直接液化催化剂及液化机理的研究[D].大连:大连理工大学,2007:19-24.

[16] 郭智慧.不同原料的煤油共处理研究及其供氢性分析[D].青岛:中国石油大学,2010:22-24.

[17] 刘霁斌.胜利褐煤直接液化动力学研究[D].大连: 大连理工大学,2009: 21-27.

[18] 王志红.神华不粘煤和胜利褐煤与生物质共液化反应研究[D].北京: 中国矿业大学(北京),2009: 13-17.