0 引 言

大倾角煤层是指埋藏倾角为35°~55°的煤层[1],由于地质构造和赋存条件复杂,是公认的难采煤层,在实际开采中存在很多技术难题[2-3]。我国大倾角煤层约占有15%~20%的储量,50%以上的大倾角煤层为优质焦煤和无烟煤,该类煤层安全高效开采的具有较大的经济价值[4]。随着煤炭资源逐渐进入深部,矿井煤岩动力灾害日益增加,深部大倾角煤层的安全回采成为必须要面对的问题。文献资料表明,大倾角煤层的研究主要集中在大倾角煤层开采矿压显现规律研究[5-6]、顶板运移规律研究[7]、支架稳定性研究[8]、工作面煤壁稳定性研究[9]等方面,对大倾角煤层在开采过程,动载作用下煤岩体响应规律的研究较少。

冲击地压发生的原因非常复杂,其包括煤岩体自身力学性质,煤岩体的静载受力状态,以及工作面回采过程中产生的各种动载,如采煤机割煤震动,爆破震动,厚硬顶板断裂产生的震动等[10-12]。徐学峰等[13]研究了动载应力波作用下巷道底板煤体的应力和位移等参数的响应特征,揭示了动载扰动诱发底板冲击的原因和显现过程。谢龙等[14]对不同侧压系数下动载诱发巷道底板的冲击的规律进行研究,结果表明动载应力波作用是巷道迎波侧变形的主导因素,巷道迎波侧及侧向是重点支护位置。王正义等[15-16]将动载应力波进行合理简化,对动载作用下圆形巷道支护结构破坏机理进行研究,研究了动载应力波作用下锚固巷道围岩与锚杆动态响应规律,结果表明动载应力波是诱发冲击地压的重要因素。李安宁等[17-18]研究了动载扰动下工作面底煤的应力及位移等动态响应,从而揭示近直立特厚煤层在动静载荷叠加下诱发冲击的规律。

近年来,通过对山东、陕西、甘肃、新疆等几大采煤区大量的现场调研发现,巷道中发生冲击地压的比例约占95%,因此,对动静载作用下巷道应力分布规律的研究具有重要意义。结合前文综述可知,对大倾角工作面矩形巷道在动静载作用下应力分布特征的研究较少。因此,笔者基于大倾角工作面实际地质条件,研究大倾角工作面运输巷和回风巷在静载和同一动载影响下巷道帮部应力分布规律,以期为现场工程实践提供一定指导。

1 工程概况

新疆托克逊县博斯坦煤矿一采区回采的1132工作面为大倾角工作面,煤层倾角平均为36°。所采煤层为3-3煤层,煤层标高为+900—+1 000 m,煤层厚度3 m,采用一次采全高的开采工艺。工作面宽度约为150 m,走向长约为500 m。根据冲击倾向性鉴定结果,1132工作面所采的3-3煤层和顶板都具有强冲击倾向性,在工作面回采过程中频繁发生104 J以上的大能量事件,对工作面正常生产造成一定影响。3-3煤层直接顶中砂岩厚度为7.73 m,直接顶上方为厚9.75 m的粉砂岩,基本顶为厚26.76 m的砾岩。经物理力学测定,顶板中砂岩单轴抗压强度为124.81 MPa,为坚硬顶板,粉砂岩单轴抗压强度为43.32 MPa,砾岩单轴抗压强度为42.82 MPa。根据文献[19]可知坚硬厚层顶板破断会释放巨大的弹性能,产生强烈的动载。动载产生的应力波传播至巷道会与静载进行叠加,造成围岩应力状态改变,易导致失稳破坏,甚至发生冲击事故。

2 大倾角工作面巷道最大主应力分布规律数值模拟

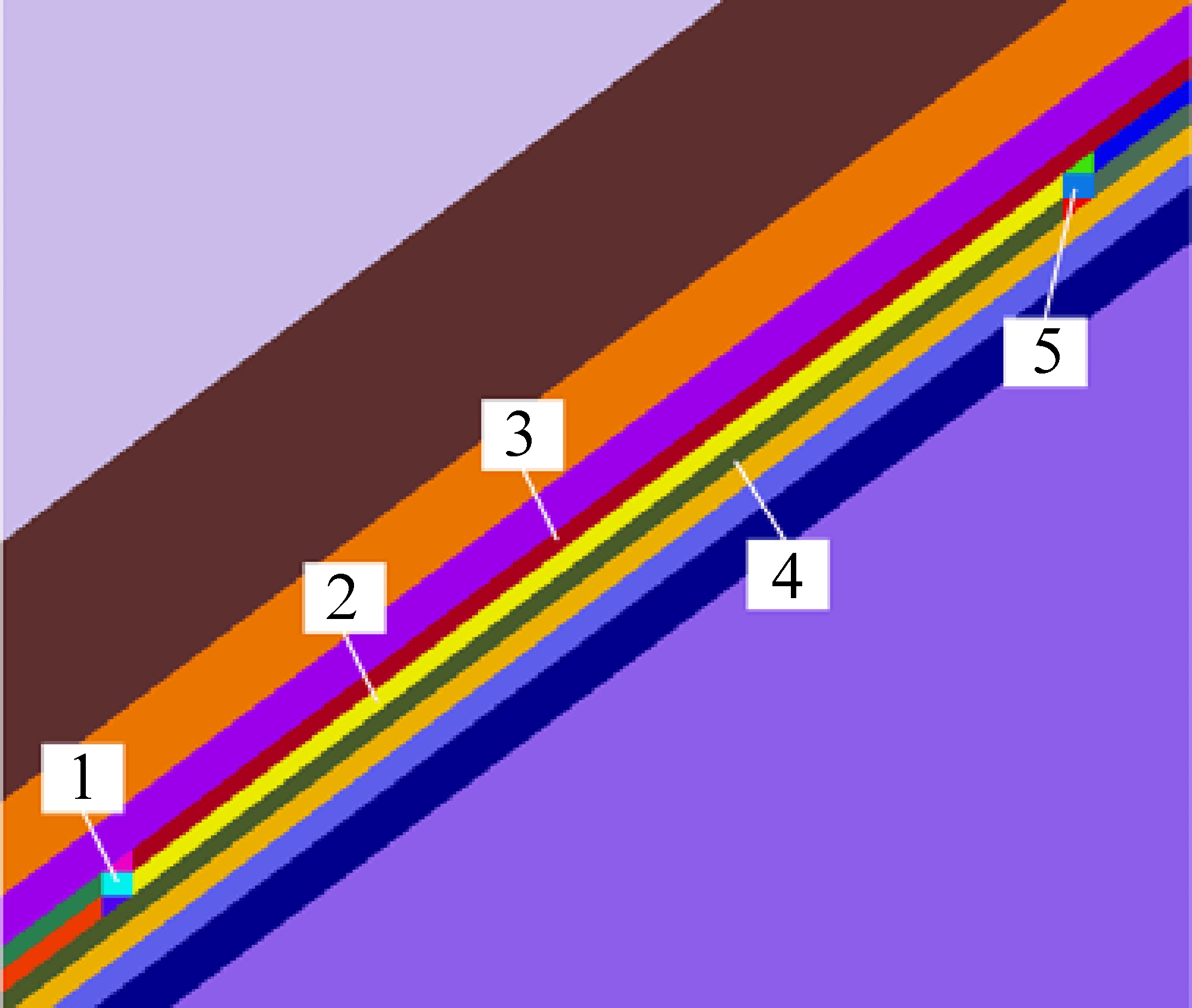

以1132工作面地质条件为基础,建立FLAC3D数值模拟模型,模型尺寸为208 m×200 m×232 m,倾角为37°,其中划分922 975 个单元,如图1所示。模型采用摩尔-库仑准则,初始位移和速度均按零计算,两端固定水平位移施加梯形压应力,底端固定垂直位移。

考虑到该矿回风巷上覆岩层厚度为300 m,数值模型中回风巷高度距模型顶部80 m,所以在模型上方施加5.5 MPa的均匀载荷,约为厚220 m的覆岩所受重力。为了更接近巷道实际形状,模型中运输巷和回风巷都单独成组,建为矩形巷道。

1—运输巷;2—煤层;3—顶板;4—底板;5—回风巷

图1 数值计算模型

Fig.1 Numerical calculation model

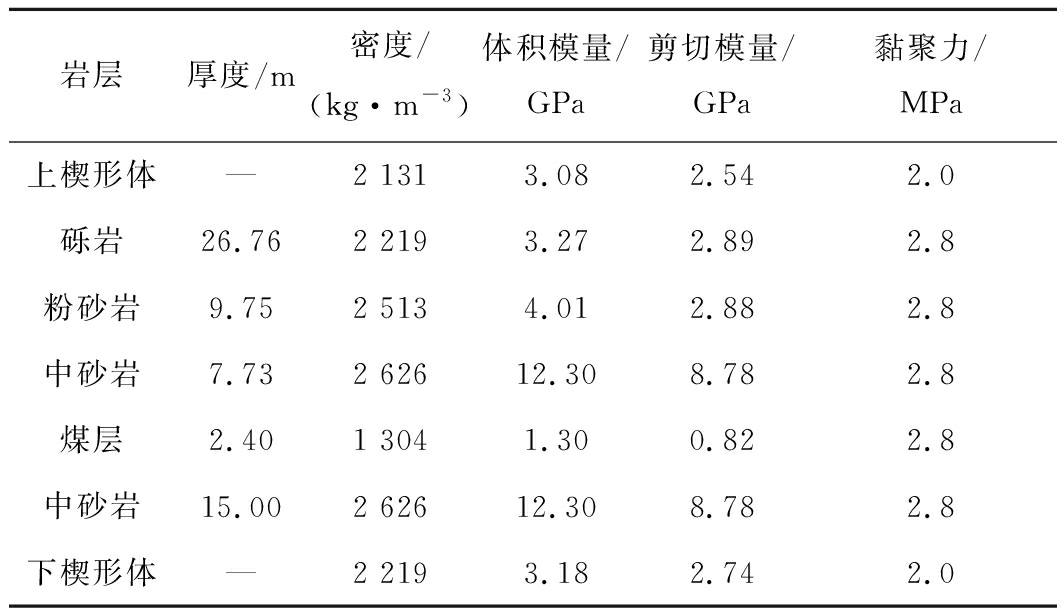

对博斯坦煤矿1132工作面煤岩体冲击倾向性鉴定试验所得物理力学参数取值,见表1。

表1 模型各层岩石物理力学参数

Table 1 Each layer of rock physical and mechanical

parameters in model

岩层厚度/m密度/(kg·m-3)体积模量/GPa剪切模量/GPa黏聚力/MPa上楔形体—2 1313.082.542.0砾岩26.762 2193.272.892.8粉砂岩9.752 5134.012.882.8中砂岩7.732 62612.308.782.8煤层2.401 3041.300.822.8中砂岩15.002 62612.308.782.8下楔形体—2 2193.182.742.0

2.1 模型开挖和静载特征

博斯坦煤矿一采区1132工作面运输巷埋深400 m,回风巷埋深300 m,两巷高差100 m。数值模型根据实际巷道埋深建立,待初始计算平衡后,挖出运输巷和回风巷。考虑到模型尺寸和实际情况,沿煤层走向10~190 m挖出巷道,待计算平衡后,一次性开挖走向100 m,倾向150 m的工作面。

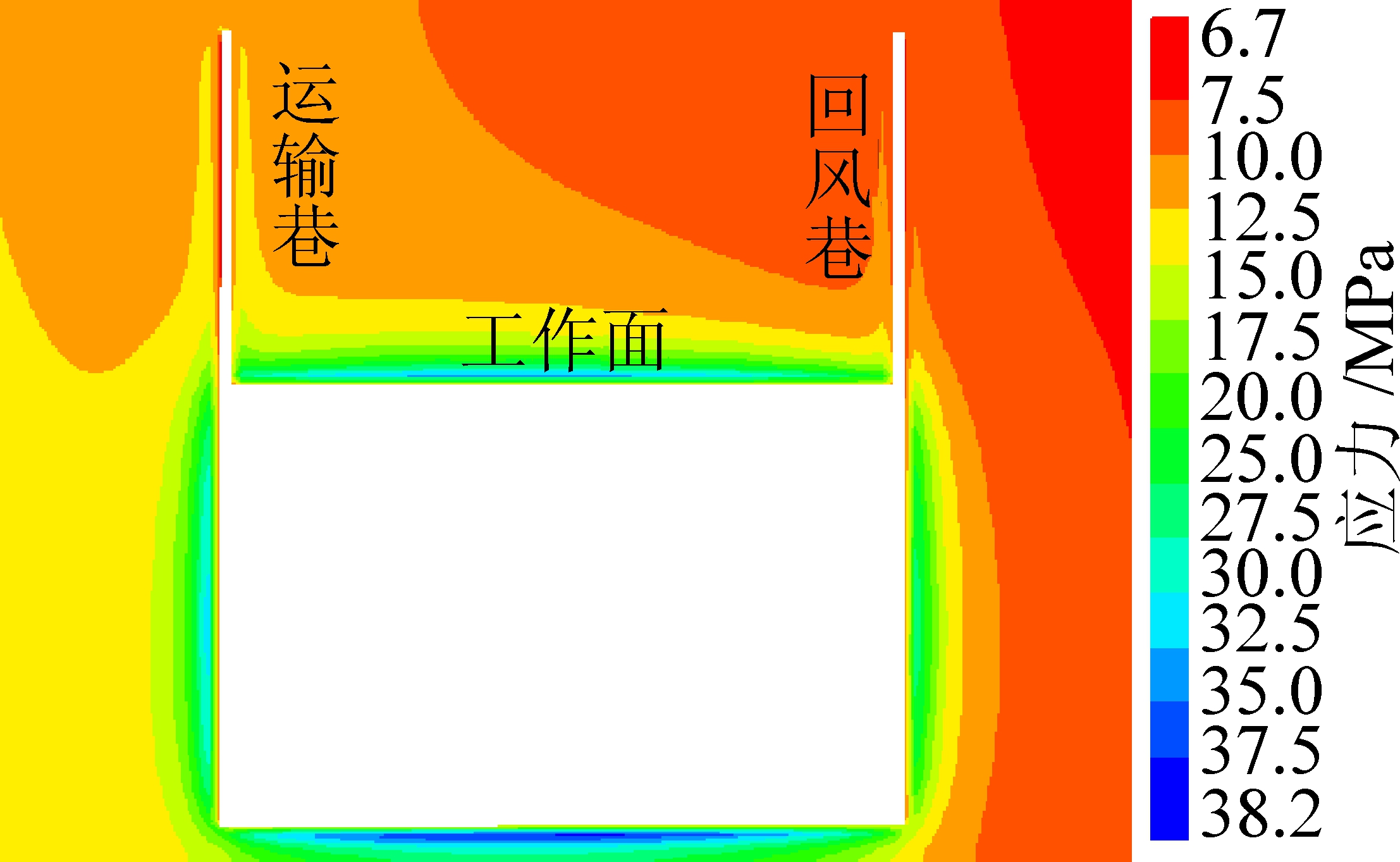

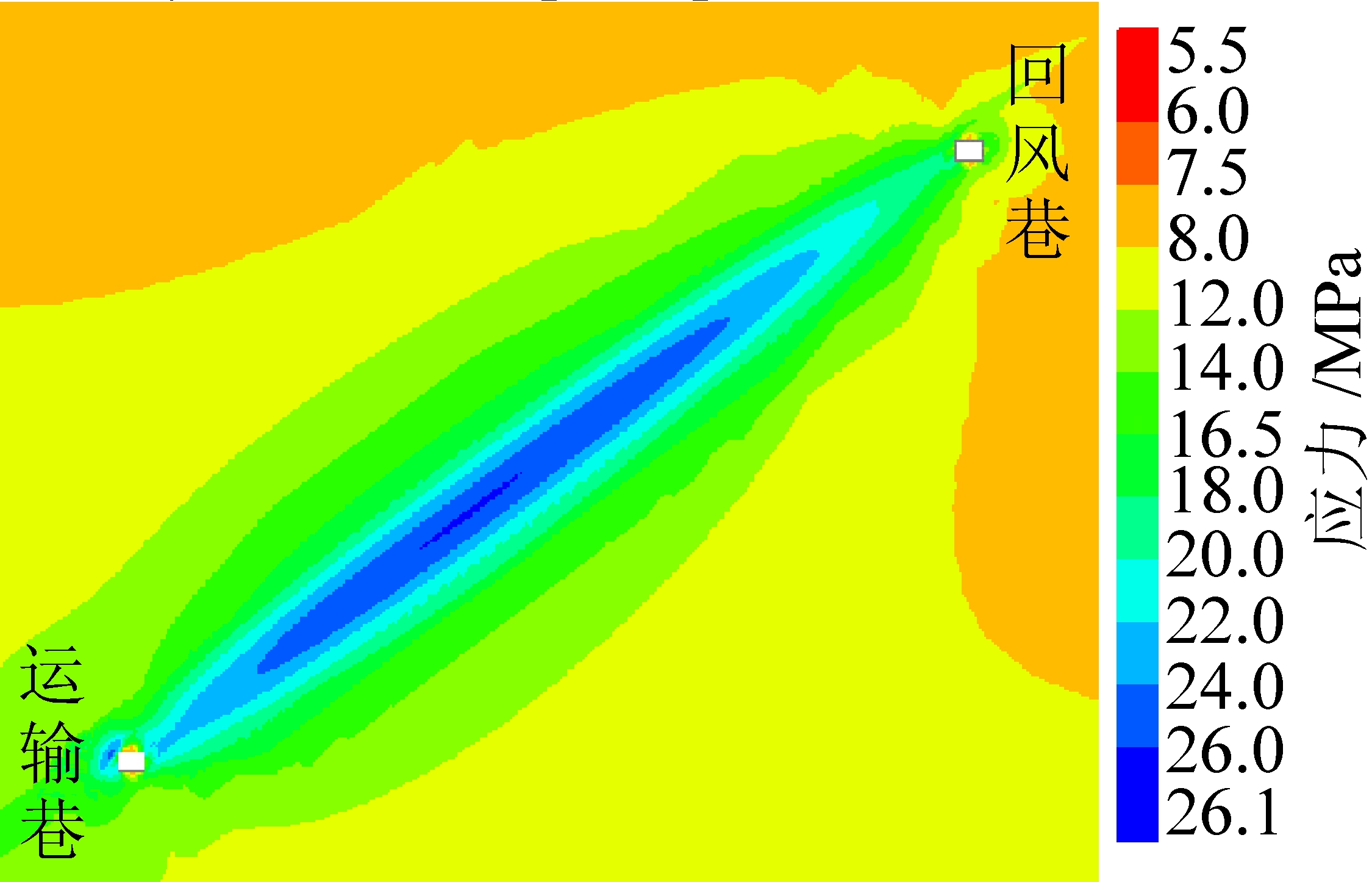

数值模型计算平衡后,工作面沿煤层切面最大主应力分布如图2所示,沿工作面倾向超前工作面4 m处最大主应力分布如图3所示。从图2和图3可以看出,运输巷和回风巷附近最大主应力差较大,受埋深大的影响,运输巷附近的最大主应力要高于回风巷附近最大主应力。

图2 煤层切片最大主应力

Fig.2 Maximum principal stress of coal seam slice

图3 工作面倾向最大主应力

Fig.3 Working face tendency maximum principal stress

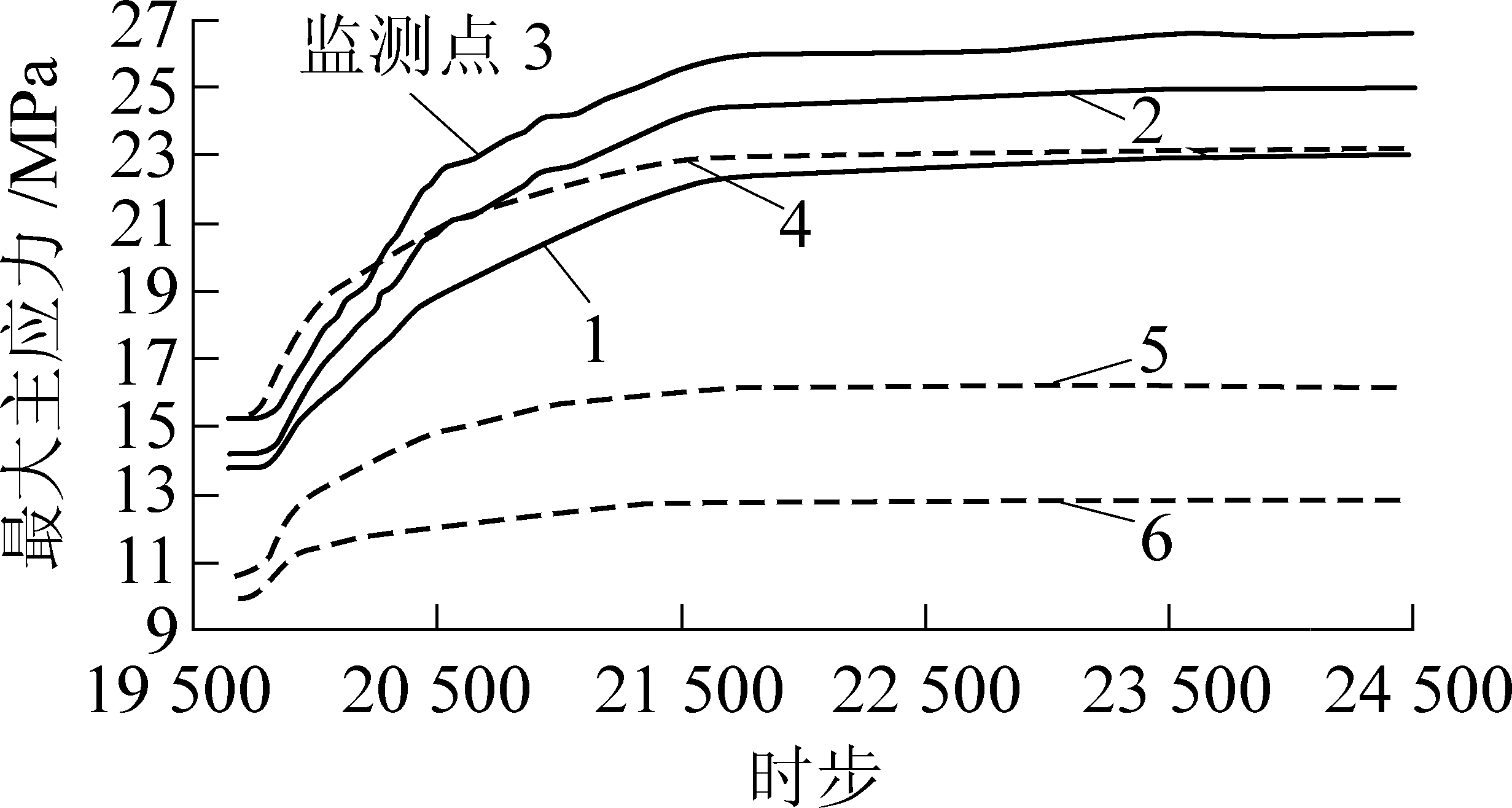

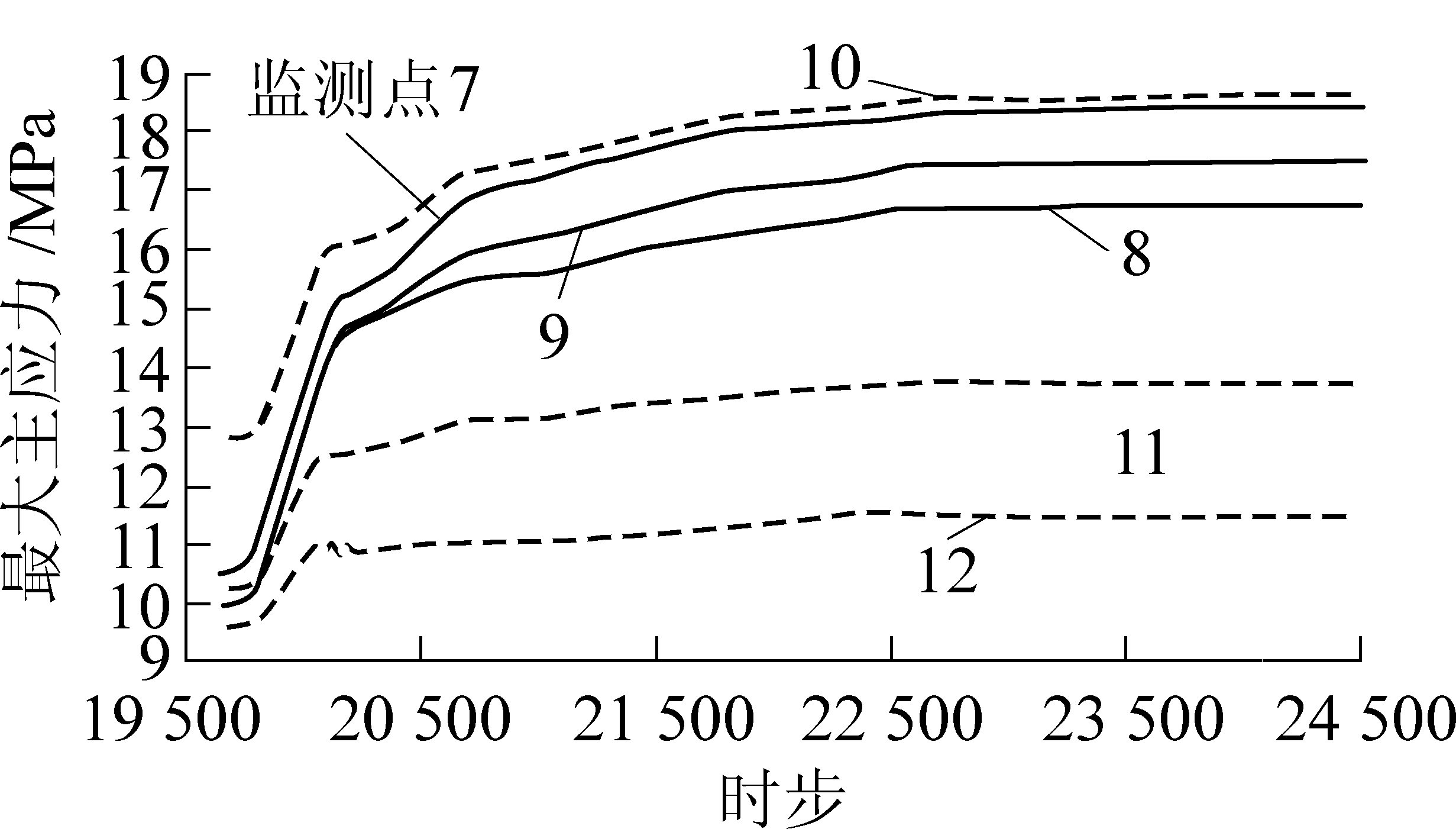

为了详细研究运输巷和回风巷两帮的最大主应力分布规律,使用FLAC3D中的hist命令对工作面开挖过程中运输巷和回风巷道两帮监测点的最大主应力进行监测,监测点布置如图4所示,监测点位于超前工作面4 m处。得到运输巷两帮监测点(左帮测点1、2、3,右帮测点4、5、6)最大主应力变化曲线,如图5所示;回风巷两帮监测点(左帮测点7、8、9,右帮测点10、11、12)最大主应力变化曲线,如图6所示。

图4 监测点布置示意

Fig.4 Monitoring point layout

图5 运输巷两帮监测点最大主应力变化

Fig.5 Maximum principal stress curve of

two gang monitoring points in transport lane

图6 回风巷两帮监测点最大主应力变化

Fig.6 Maximum principal stress curve of

twosets of monitoring points in return airway

由图5可知,运输巷左帮监测点3的应力值最大,为26.5 MPa;运输巷右帮监测点4的应力值最大,为23.2 MPa。由图6可知,回风巷左帮监测点9的应力值最大,为18.5 MPa;回风巷右帮监测点10的应力值最大,为18.6 MPa。

由以上分析可知,大倾角煤层工作面运输巷和回风巷巷道帮部最大主应力分布不对称,左帮高应力区偏下,右帮高应力区偏上,埋深大的运输巷帮部应力高于埋深小的回风巷帮部应力。

2.2 动载分析及动载应力波施加

根据文献[1]可知大倾角煤层的覆岩破断形态不同于水平煤层,垮落顶板向工作面倾斜下方滚落,工作面下方的充填压实程度高,基本完全充填,工作面倾斜中上部区域只能部分充填,所以会引起工作面中上部更高层位的覆岩活动。1132工作面为综采一次采全高,煤层上方基本顶为厚26.76 m的砾岩,由文献[19]可知,岩层越坚硬,厚度越大,其破断产生的动载就越强烈,对巷道影响就越大。同时,结合现场微震分布情况,发现大能量事件多分布在基本顶中,因此确定此次模拟动载施加位置选择在工作面中部上方的基本顶中,如图7所示。

A—直接顶;B—基本顶;C—震源

图7 动载施加位置示意

Fig.7 Dynamic load application position diagram

从博斯坦煤矿1132工作面回采过程中的微震活动来看,采空区发生104~105 J能量事件较多,一般认为[17-18],当矿震能量为104 J时,动载纵波产生正应力、横波产生的剪应力分别为10 MPa、12 MPa,当矿震能量为105 J时,动载纵波产生正应力、横波产生的剪应力分别为20、24 MPa。据此,模拟一个能量为1×105 J的冲击震源,将其简化为正弦应力波,施加24 MPa的剪切应力。应力波震源的震动频率为20 Hz,模拟动载时间为一个周期(0.05 s),整个作用时间为0.3 s,期间包含动载的产生到消失。模型力学阻尼选用局部阻尼形式,系数为0.187,边界设置为静态。

2.3 动静载作用下巷道两帮最大主应力变化规律

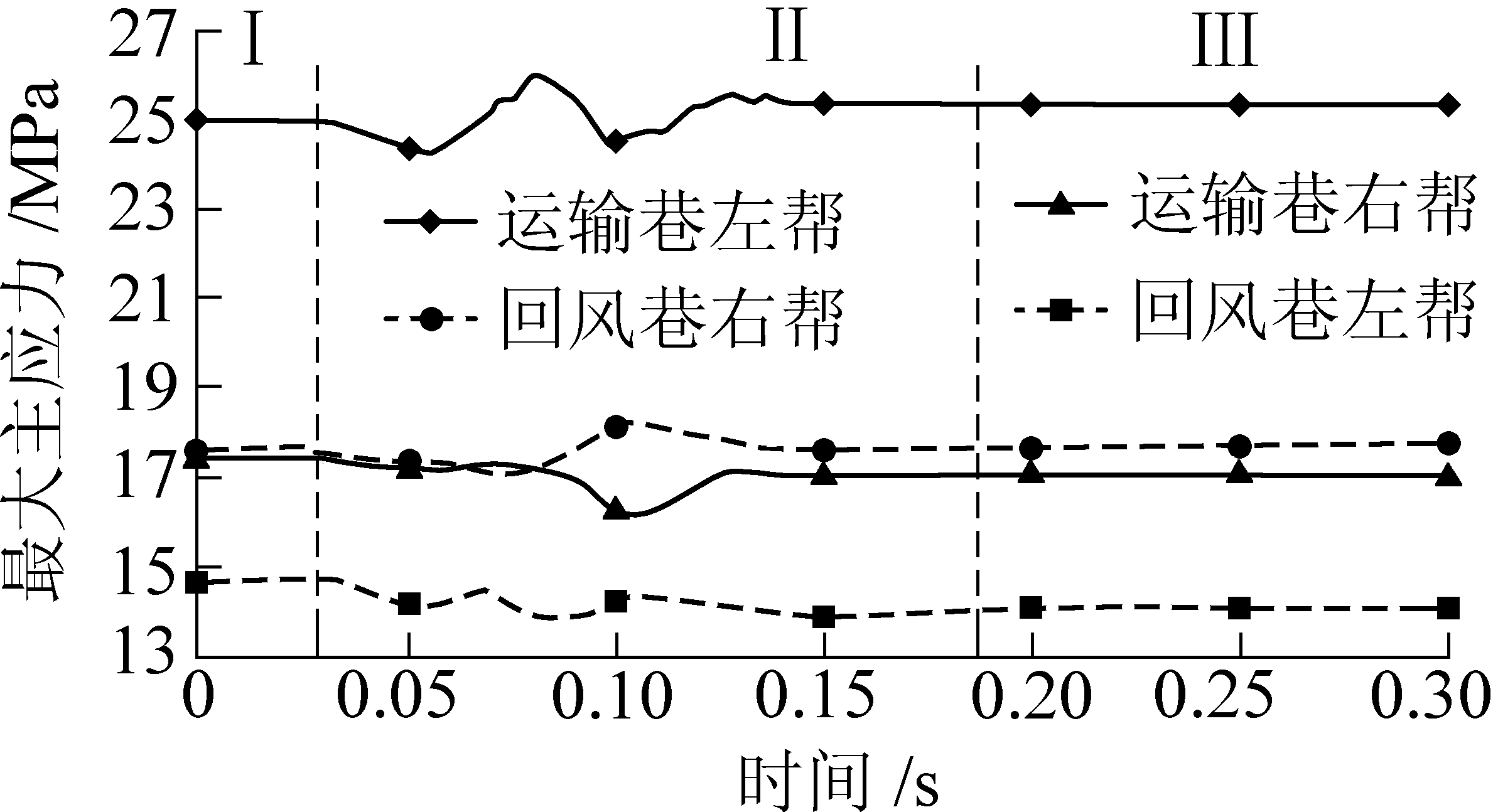

基于前面静载作用下的模拟结果,对模型施加动载作用,监测运输巷和回风巷左右两帮各监测点在动载作用过程中最大主应力的变化,监测点布置与图4相同,监测点位于超前工作面4 m处。每帮3个监测点的最大主应力监测数据求和后取平均值,最终得到如图8所示的曲线。根据动载作用过程中巷道帮部最大主应力的变化,将曲线划分为3个阶段。

图8 最大主应力变化过程

Fig.8 Maximum principal stress change process

第Ⅰ阶段(0~0.028 s),这一阶段动载应力波还未传播至监测点位置,各监测点应力为静载影响下的结果,这一阶段最大主应力表现出运输巷左帮(24.97 MPa)>回风巷左帮(17.64 MPa)>运输巷右帮(17.42 MPa)>回风巷右帮(14.67 MPa)的规律,即同一巷道最大主应力左帮高于右帮,同一帮部最大主应力运输巷高于回风巷。运输巷左帮与右帮最大主应力差7.55 MPa,回风巷左帮与右帮最大主应力差2.93 MPa,运输巷两帮最大主应力比回风巷两帮更加不对称。

第Ⅱ阶段(0.028~0.188 s),这一过程为动载震荡阶段。由图8可得,在动载应力波到达的瞬间各帮部最大主应力开始下降。运输巷左帮最大主应力从初始的24.97 MPa,在动载应力波影响下降至最低值24.31 MPa,然后大幅上升至最高值25.89 MPa,再经过一次大波动后,最终应力稳定在25.37 MPa;运输巷右帮最大主应力初始为17.42 MPa,在动载应力波影响下,最低值为16.17 MPa,最终稳定在17.06 MPa;回风巷左帮在动载应力波影响前最大主应力为17.64 MPa,受动载应力波影响后,最低为17.12 MPa,最高为18.19 MPa,最终稳定到17.77 MPa;回风巷右帮最大主应力在动载应力波影响前为14.67 MPa,受动载应力波影响后,下降至13.88 MPa,最终应力稳定到14.07 MPa。

第Ⅲ阶段(0.188~0.300 s),这一阶段各监测点最大主应力基本稳定,应力变化幅度不超过0.1 MPa,通过对动载作用前后的应力进行比较发现,运输巷左帮在动载作用后应力上升0.4 MPa,运输巷右帮在动载作用后应力下降0.36 MPa,回风巷左帮在动载作用后应力上升0.13 MPa,回风巷右帮在动载作用后应力下降0.6 MPa。运输巷两帮应力差较大,动载作用前差值为7.55 MPa,动载作用后差值为8.31 MPa;回风巷两帮应力差较小,动载作用前为2.97 MPa,动载作用后为3.70 MPa。

通过对动载作用下巷道帮部最大主应力变化过程分析可以得出如下规律:在动载作用下,巷道左帮最大主应力升高,右帮最大主应力降低;运输巷左右两帮最大主应力差值大于回风巷左右两帮,巷道更加容易发生失稳,导致巷道破坏;在动载作用后,帮部最大主应力分布比动载作用前更加不对称。需要注意的是,以上结论仅为一次高动载作用下的影响,与实际情况中动载作用的频次有较大区别。

3 大直径卸压钻孔优化及实施效果

根据大倾角工作面巷道帮部最大主应力分布规律,从降低煤岩体应力出发,对大直径钻孔的施工角度、施工位置以及钻孔间距进行优化。超前工作面的煤岩体大直径卸压钻孔布置如图9所示。

图9 大直径卸压钻孔布置示意

Fig.9 Large diameter drilling arrangement diagram

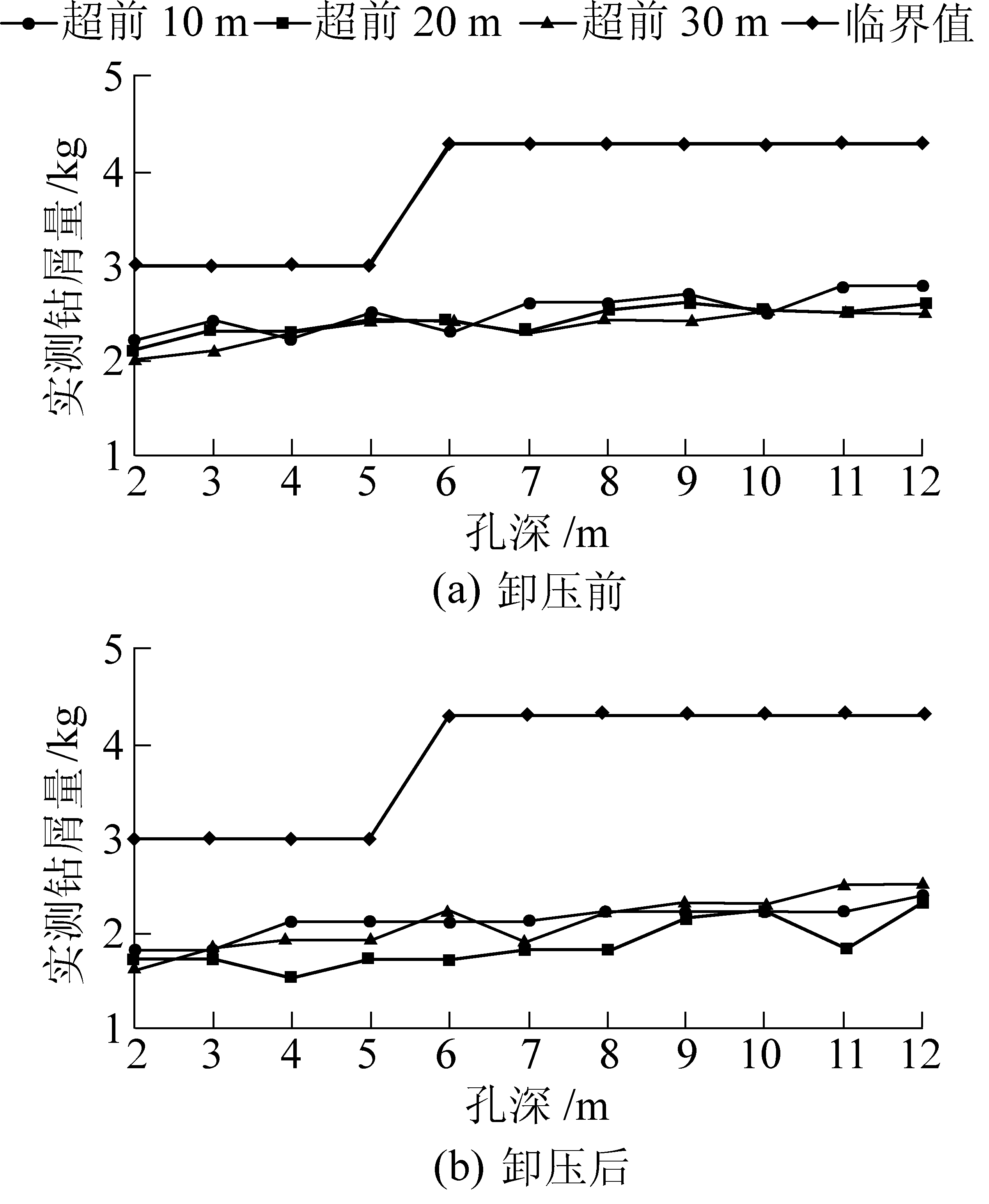

1)在运输巷左帮距底板1 m处沿煤层倾角向下打大直径孔,直径108 mm,孔深10 m,孔间距1.2 m;运输巷右帮距底板2 m处打卸压钻孔,直径108 mm,孔深10 m,孔间距1.8 m,卸压前后钻屑量如图10所示。

图10 运输巷回采帮大直径孔卸压前后钻屑量

Fig.10 Amount of cuttings before and after

large-diameter pressure relief in transportation lane

2)在回风巷左帮距底板1 m处沿煤层倾角向下打大直径孔,直径108 mm,孔深10 m,孔间距1.8 m;回风巷右帮距底板2 m处打卸压钻孔,直径108 mm,孔深10 m,孔间距2.4 m,卸压前后钻屑量如图11所示。

图11 回风巷回采帮大直径孔卸压前后钻屑量

Fig.11 Amount of cuttings before and after

large-diameter pressure relief in return airway

博斯坦煤矿在1132工作面超前工作面区域进行有日常的钻屑检验工作,通过对大直径卸压钻孔措施实施前后的钻屑量进行对比得到,运输巷回采帮钻屑量平均降低11.8%,回风巷回采帮钻屑量平均降低16.5%,卸压效果良好,同时现场工作面微震频率和微震总能量也明显降低。

4 结 论

1)得出静载影响下大倾角工作面巷道帮部最大主应力左帮高应力区偏下部,右帮高应力区偏上部,运输巷应力高于回风巷的应力分布规律。

2)通过对动静载作用下各帮部监测点最大主应力进行监测得出:左帮最大主应力升高,右帮降低,动静载叠加作用后两帮应力分布比静载作用下更加不对称。

3)针对大倾角工作面巷道帮部最大主应力的分布特征,对大直径卸压措施进行优化,经现场钻屑检验,卸压效果良好。

[1] 罗生虎,伍永平,王红伟,等.大倾角煤层长壁开采底板非对称破坏形态与滑移特征[J].煤炭学报,2018,43(8):2155-2161.

LUO Shenghu,WU Yongping,WANG Hongwei,et al.Asymmetric failure pattern and slip characteristics of floor of longwall face in steeply dipping seam mining[J].Journal of China Coal Society,2018,43(8):2155-2161.

[2] 黄志增,任艳芳,张会军.大倾角松软特厚煤层综放开采关键技术研究[J].煤炭学报,2010,35(11):1878-1882.

HUANG Zhizheng,REN Yanfang,ZHANG Huijun.Study on key technology of fully mechanized top coal caving in extra-thick soft coal seam with great dip angle[J].Journal of China Coal Society,2010,35(11):1878-1882.

[3] 宋维德.大倾角大采高重型支架倒架预防及处理技术[J].煤矿开采,2008,13(3):35-36.

SONG Weide.Technology of falling prevention and disposal of heavy support with high mining height and large angle[J].Coal Mining Technology,2008,13(3):35-36.

[4] 国家能源局.煤炭工业发展“十二五”规划[R].北京:国家发展和改革委员会,2012:5-7.

[5] 王艳磊. 大倾角中厚煤层坚硬顶板综采采场矿压规律研究[D].重庆:重庆大学,2015:11-16.

[6] 杨 科,孔祥勇,陆 伟,等.近距离采空区下大倾角厚煤层开采矿压显现规律研究[J].岩石力学与工程学报,2015,34(S2):4278-4285.

YANG Ke,KONG Xiangyong,LU Wei,et al.Study of strata pressure behaviors with longwall mining in large inclination and thick coal seam under closed distance mined gob[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S2):4278-4285.

[7] 王红伟,伍永平,解盘石,等.大倾角煤层开采“关键域”岩体结构稳定性分析[J].采矿与安全工程学报,2017,34(2):287-294.

WANG Hongwei,WU Yongping,XIE Panshi,et al.Analysis of rock structure stability in mining at the critical zone of the steeply dipping seam[J].Journal of Mining & Safety Engineering,2017,34(2):287-294.

[8] 杨 科,池小楼,刘 帅.大倾角煤层综采工作面液压支架失稳机理与控制[J].煤炭学报,2018,43(7):1821-1828.

YANG Ke,CHI Xiaolou,LIU Shuai.Instability mechanism and control of hydraulic support in fully mechanized longwall mining with large dip[J].Journal of China Coal Society,2018,43(7):1821-1828.

[9] 罗生虎,伍永平,刘孔智,等.大倾角大采高综采工作面煤壁非对称受载失稳特征[J].煤炭学报,2018,43(7):1829-1836.

LUO Shenghu,WU Yongping,LIU Kongzhi,et al.Asymmetric load and instability characteristics of coal wall at large mining height fully-mechanized face in steeply dipping seam[J].Journal of China Coal Society,2018,43(7):1829-1836.

[10] 窦林名,白金正,李许伟,等.基于动静载叠加原理的冲击地压灾害防治技术研究[J].煤炭科学技术,2018,46(10):1-8.

DOU Linming,BAI Jinzheng,LI Xuwei,et al.Study on prevention and control technology of rockburst disaster based on theory of dynamic and static combined load[J].Coal Science and Technology,2018,46(10):1-8.

[11] 李宏艳,莫云龙,孙中学,等.煤矿冲击地压灾害防控技术研究现状及展望[J].煤炭科学技术,2019,47(1):62-68.

LI Hongyan,MO Yunlong,SUN Zhongxue,et al.Research status and prospect of coal bumps prevention and control technology[J].Coal Science and Technology, 2019, 47(1):62-68.

[12] 文志杰,景所林,宋振骐,等.采场空间结构模型及相关动力灾害控制研究[J].煤炭科学技术,2019,47(1):52-61.

WEN Zhijie,JING Suolin,SONG Zhenqi,et al.Study on coal face spatial structure model and control related dynamic disasters[J].Coal Science and Technology,2019,47(1):52-61.

[13] 徐学锋,窦林名,刘 军,等.动载扰动诱发底板冲击地压演化规律研究[J].采矿与安全工程学报,2012,29(3):334-338.

XU Xuefeng,DOU Linming,LIU Jun,et al.Analysis on evolution laws of floor burst induced by dynamic disturbance[J].Journal of Mining & Safety Engineering,2012,29(3):334-338.

[14] 谢 龙,窦林名,吕长国,等.不同侧压系数对动载诱发巷道底板冲击的影响[J].采矿与安全工程学报,2013,30(2):251-255.

XIE Long,DOU Linming,LYU Changguo,et al.Study on the effect of floor burst induced by dynamic disturbance at different lateral pressure coefficients[J].Journal of Mining & Safety Engineering,2013,30(2):251-255.

[15] 王正义,窦林名,王桂峰,等.锚固巷道围岩结构动态响应规律研究[J].中国矿业大学学报,2016,45(6):1132-1140.

WANG Zhengyi,DOU Linming,WANG Guifeng,et al.Research on dynamic response of anchoring roadway surrounding rock structure[J].Journal of China University of Mining & Technology,2016,45(6):1132-1140.

[16] 王正义,窦林名,王桂峰.动载作用下圆形巷道锚杆支护结构破坏机理研究[J].岩土工程学报,2015,37 (10) :1901-1909.

WANG Zhengyi,DOU Linming,WANG Guifeng.Failure mechanism of anchored bolt supporting structure of circular roadway under dynamic load[J].Chinese Journal of Geotechnical Engineering,2015,37(10):1901-1909.

[17] 李安宁,窦林名,王正义,等.动载诱发近直立煤层水平分段开采冲击地压的数值模拟研究[J].煤炭工程,2018,50(9):83-87.

LI Anning,DOU Linming,WANG Zhengyi,et al.Numerical simulation of rock burst of horizontal sectional mining of near-vertical coal seam under dynamic load[J].Coal Engineering,2018,50(9):83-87.

[18] 李安宁,窦林名,王正义,等.近直立煤层水平分段开采夹持煤体型冲击机理及防治[J].煤炭学报,2018,43(12):3302-3308.

LI Anning,DOU Linming,WANG Zhengyi,et al.Rock-burst mechanism and prevention of clamping coal in mining near-vertical coal seam with horizontal slice method[J]. Journal of China Coal Society,2018,43(12):3302-3308.

[19] 何 江,窦林名,王崧玮,等.坚硬顶板诱发冲击地压机理及类型研究[J].采矿与安全工程学报,2017,34 (6) :1122-1127.

HE Jiang,DOU Linming,WANG Sunnwei,et al.Study on mechanism and types of hard roof inducing rock burst[J].Journal of Mining & Safety Engineering,2017,34 (6) :1122-1127.