0 引 言

近年来,我国煤矿综采技术取得了快速发展,千万吨综采工作面成套装备和技术已经进入世界先进行列[1]。但我国综采工作面供液系统技术长期以来严重滞后,尤其在供液质量、效率、智能化水平和环境友好性等方面无法满足安全高效矿井快速发展要求,成为制约综采工作面实施自动化开采的瓶颈。根据《中国制造 2025—能源装备实施方案》中明确提出了“智能化清洁高效集成供液系统”的发展方向,重点提升我国综采智能供液技术及装备水平,是推动我国综采技术发展的重要任务之一。

目前,综采供液技术面临的技术难题主要体现在以下2个方面:①7 m以上大采高、超大采高需要供液系统满足液压支架的高初撑力、高工作阻力,以及快速移架和安全支护的需求,作为动力源的乳化液泵的供液能力不足,是制约综采供液技术的发展的主要瓶颈[2-3];②依据自动采煤工艺,自动化、智能化工作面对供液系统的流量和压力有越来越高的定量精确控制要求,实现系统的闭环智能联动和乳化液均衡输出控制技术是综采智能供液技术的核心难题之一。

笔者分析国内外综采供液技术现状,并基于“十二五”、“十三五”期间煤炭科学研究总院智能控制技术研究分院在综采智能供液技术方面取得的系列成果,总结智能供液控制技术、高压大流量乳化液泵技术、工作介质质量综合保证技术、安全节能高效供液技术等核心技术,并提出纯水供液技术、智能生命周期管理以及远距离集中供液中心等发展方向。

1 国内外技术现状

针对综采供液技术的主要技术难题,国内外企业和高校开展了深入的研究。首先,在乳化液泵供液能力方面,针对8 m以上超大采高工作面,国外泵站厂商率先提出以1 200 L/min以上流量等级的超大流量泵,如KAMAT K800系列、Scaffer HDP1000系列替代大采高工作面普遍采用630 L/min流量等级的大流量泵,在提升供液系统的总体供液能力的前提下,有效减少泵组配置,优化泵组联动控制性能,从而降低能耗并提高有效输出功率。近2年,国内以企业为主体,通过采用自主创新的方式或引进国外技术的方式,攻克了制约我国煤炭行业多年的大采高供液系统核心技术难题——630 L/min、40 MPa乳化液泵关键技术及装备,并在神东集团、山能集团、兖矿集团、阳煤集团等主要煤炭生产单位推广应用[4]。

在智能控制方面,国外公司在控制算法和故障诊断方面进行了深入研究,如英国雷波ODIN智能控制系统,采用采煤机和顶板支护信号计算液压系统流量需求,并通过变频控制技术,实现快速响应和精确控制;德国SUMO控制系统能够实现吸排液阀芯故障诊断等功能;太原理工大学提出了基于AMESim仿真模型的适应支架动作过程中的稳压智能供液模型并进行了试验对比[5];煤炭科学研究总院智能控制技术研究分院提出综采供液系统与液压支架电液控制系统互联互通,实现工作面用液需求的预知预判和及时响应的智能控制技术,并实现推广应用[6]。

2 智能供液关键技术

2.1 智能供液控制技术

国内外大部分关于智能供液技术研究均局限于通过对系统流量、压力等供液参数的监控,采用变频、电磁卸荷等手段进行调节,从而能够在自动化开采条件下及时为液压支架提供所需要的乳化液动力。此类研究由于与液压支架需求端之间没有建立用液需求的方法、技术,供液系统无法达到精准供液的要求,从而造成供液流量不稳定、供液压力波动大,液压支架支护效果弱等众多问题。

煤炭科学研究总院智能控制技术研究分院在综采自动化、智能化开采技术的系统层面进行研究,是将液压支架电液控制技术、工作面自动化控制技术和供液技术融为一体的技术。综采智能供液技术作为智能化、自动化开采技术的重要组成和关键技术,核心原理如图1所示。在获得采煤机、刮板输送机和液压支架自动跟机参数条件,液压支架动作时的流量需求是可以计算出来流量需求函数,而电液控制系统内的程序能够提前预知液压支架的动作次序,因此在液压支架执行动作前,可以根据总流量需求函数转化为控制信息传达给综采供液系统,实现工作面用液需求的预知预判,供液系统提前进行变频调节,从而实现及时响应。

图1 智能供液控制技术原理

Fig.1 Principle of intelligent pressure pumping control technology

综采智能供液技术的总体技术方案分为感知层、决策层和执行层3个层面。总体方案各分层具体如下:①感知层方面,以采煤机牵引速度,液压支架动作缸径和数量等为运行决策参数,建立了工作面用液需求模型[6];②决策层方面,建立以Spark为核心,集成了Spark Streaming、Shark SQL等关键技术,并融合了CLIPS专家决策技术,建立以决策树方法为基础的大数据自主决策模型[7];③执行层方面,以液压支架电液控制系统的用液需求为信号源,建立“主次辅备”多顺序控制方法的多泵联动机制,以变频、电磁卸荷[8]为调节手段,实现按需供液的最优控制。

2.2 高压大流量乳化液泵技术

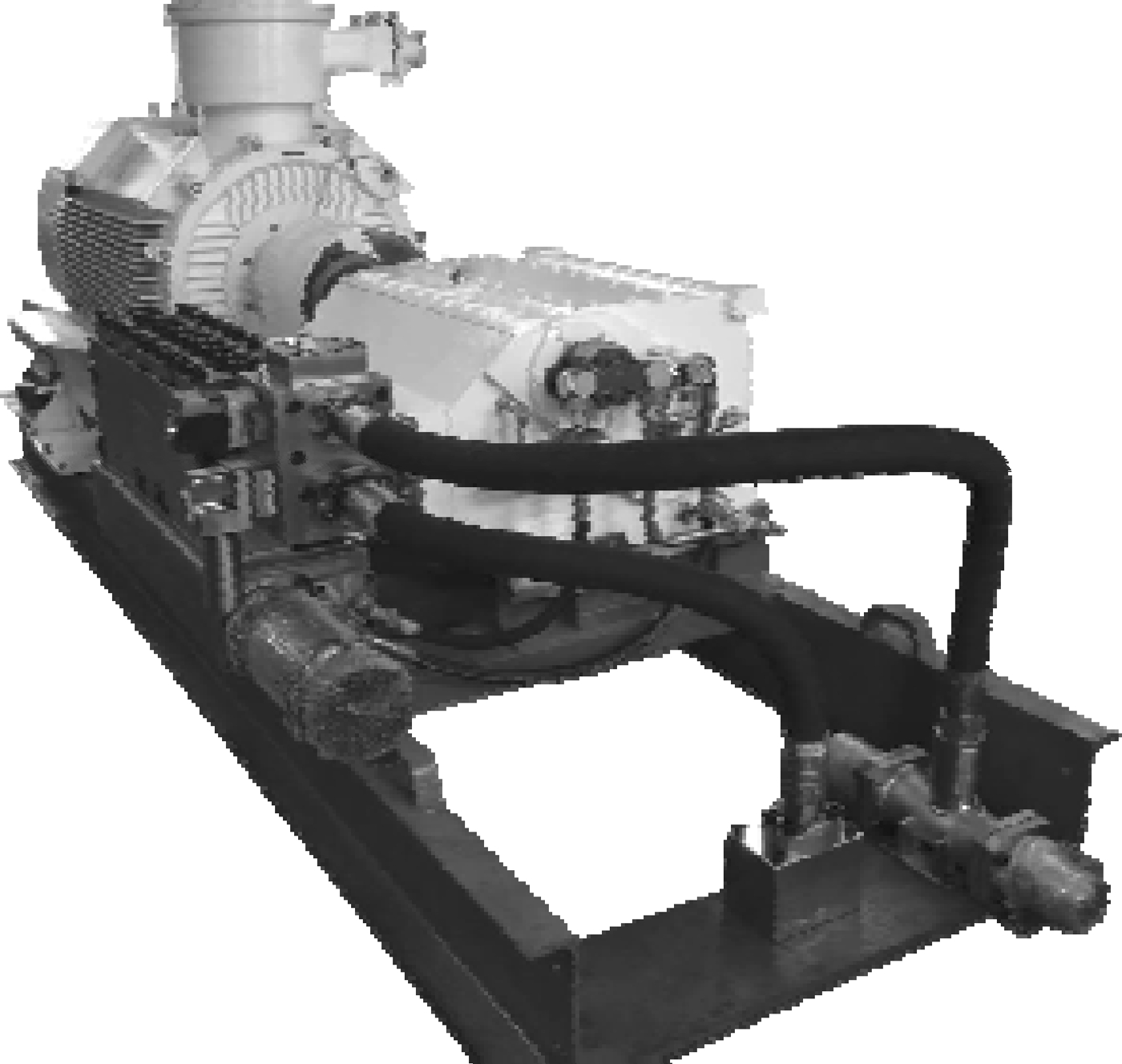

煤炭科学研究总院智能控制技术研究分院在“十二五”、“十三五”期间攻克高压大流量乳化液泵特殊材料及工艺、大功率传动系统可靠性、高水基高压大流量泵头流量脉动、噪声及气蚀防治技术等关键技术瓶颈,成功研制了BRW(400/37.5)型和BRW(630/40)型2种流量等级的高压乳化液泵,主要应用于7 m左右大采高工作面综采供液系统的配套要求。其中BRW(630/40)乳化液泵的成功研制[4],打破了国外垄断,填补了我国在该技术领域的空白,实物效果如图2所示。

图2 BRW(630/40)型乳化液泵

Fig.2 BRW(630/40) type emulsion pump

关键技术具体如下:①特殊材料及关键工艺技术,开发了高强高韧整体式不锈钢泵头材料,抗拉强度提升70%以上,韧性提高5倍以上;研制了高耐磨高抗黏性涂层组合刀具,解决了不锈钢高黏性和高效率加工难题;攻克了1 m长主孔与轴承环形槽同轴加工技术,解决了同轴度公差保持ø0.02 mm以内的多点支撑制造工艺难题;②大功率传动系统可靠性技术,创新开发了大偏心距重载曲轴为基础的高效率乳化液泵的设计方法[9-10],攻克低曲轴转速长冲程的重载传动高可靠性技术,解决大流量液力系统高容积效率和高耐久性难题。首创高耐磨低摩擦因数的“硬质合金缸套-高强度铸铁滑块”摩擦副,解决基于表面微观结构影响的重载油膜动压润滑技术难题;创新设计剖分式多点支撑人字齿传动系统,解决高功率密度重载机械能输出和高速转子非均匀支撑载荷稳定性难题[11];③水基高压大流量泵头流量脉动、噪声和气蚀防治技术[12],重点研究大流量吸排液系统动态响应特性,创新设计大通径平面硬密封副和大面积差长导向阀芯结构,解决平面硬密封副的重锤效应和密封可靠性问题,显著提高了液压能转换效率。

以煤炭科学研究总院智能研究分院高水基液压实验室为平台,对BRW(630/40)型乳化液泵进行系统的型式试验,变频调速下乳化液泵的容积效率测试结果如图3所示,在50 Hz频率下满载容积效率ηv大于93%,高于行业标准MT 188.2—2000《煤矿用乳化液泵站—乳化液泵》的负载运转要求。

图3 BRW(630/40)型乳化液泵变频测试结果

Fig.3 VFD test results for BRW(630/40)

type emulsion pump

2.3 工作介质质量综合保障技术

工作介质质量综合保障技术作为综采智能供液技术的关键技术之一,解决制约行业多年乳化液浓度在线检测、清洁度控制和适应不同水质条件下的乳化液稳定性难题,从而有效提高工作介质的质量,进而降低液压支架电液控制系统的故障率,提高自动化、智能化开采效率。

关键技术具体如下:①自动配比技术,通过采用压力全平衡技术,发明了高稳定性过滤减压装置,解决了出口压力不受进口压力影响的进水压力高稳定性乳化液配比难题,通过融合可靠的Conflow混合器,研制远程控制自动配液系统,实现了配比后乳化液的均匀和稳定;②浓度监测和校正技术[13],攻克折光法和密度法2种乳化液浓度高精检测技术,研制具有浓度反馈的自校正装置,实现乳化液配比浓度的准确性;③多级过滤技术,提出功能过滤与安全防护相结合,主动预防与被动防护相结合的体系架构,使过滤效率提高10%以上,解决单级过滤无法满足液压支架电液控制系统电磁先导阀对液体清洁度要求高的技术难题;研制具有国内首套耐全压的自动反冲洗高压过滤站,解决了过滤滤芯不能承受系统压差产生变形击穿的难题;④矿井水处理技术,采用水软化、反渗透等技术,对乳化液配比用水的深度脱盐处理,重点解决由于恶劣水质引发的乳化液皂化、滤芯结垢堵塞、阀件生锈等问题,有效降低硫酸根和氯离子,满足MT 76—2011行业标准《液压支架用乳化油、浓缩油及其高含水液压液》要求[14],为工作面的正常运转提供了有力的保障。

2.4 安全节能高效保障技术

安全节能高效保障技术,重点围绕综采智能供液系统大功率、高压力的显著特点,以及大坡度工作面设备拉移过程中重大安全隐患,为供液系统的安全、绿色、高效运行提供技术保障,主要包括远距离供液技术、永磁直驱技术以及主管路爆管保护技术。

关键技术具体如下:①远距离供液技术,重点解决大坡度工作面拉移过程中的设备倾倒、断绳跑车等重大安全风险,主要基于AMEsim液压系统仿真模型和沿程阻力损失模型相结合的分析模型,突破连接处关键高压密封结构设计、回液中继技术以及无人值守控制技术,实现2 000 m以上远距离供液;②永磁直驱技术[15],颠覆“异步电动机+减速器+曲柄连杆机构”的传统驱动方式,运用无传感器矢量控制技术变频启动的永磁电动机直接驱动乳化液泵曲轴,不仅提高传动效率,而且永磁电动机效率相比传统异步电动机节能率达15%~20%;③主管路爆管保护技术[16],攻克了基于工作面主管路爆管故障的快速检测技术, 创新研发2 000 L/min大通径快速响应紧急卸荷阀,实现了工作面主管路瞬间爆管“关蓄卸压”,响应时间200 ms以内。

3 智能供液技术发展趋势

纯水液压技术作为一种绿色液压技术,既满足《中国制造2025》中“绿色发展”的方针,又符合《煤炭工业发展“十三五”规划》中明确提出了“坚持绿色开发与清洁利用相结合,推动绿色发展”的基本原则,开发适用于纯水介质的综采集成供液系统是未来煤炭科技绿色发展的重要方向之一。纯水供液技术,需要开发适用于煤矿高耐腐蚀性的高强高韧材料以及表面处理技术,攻克纯水介质密封副结构及润滑机理与成膜特性基础科学难题,从而实现颠覆性重大技术突破。

智能化生命周期管理,是基于故障预测与健康管理(PHM)系统为主体,能够对智能供液系统的系统和元部件的故障潜伏期进行预判断[17],并提供可靠、精准、智能的设备维护保养大修计划,从而保障供液系统能够在全生命周期内健康管理。主要途径是通过多参量动态在线监测技术获得设备运行状态数据,以数据挖掘技术、数据融合技术为基础提取有效信息源,并根据现代信号处理方法,对特征信息进行分类、聚集、压缩和整合,并在人工智能技术形成专家决策系统。

远距离集中供液中心是远距离供液技术的升级模式。该技术主要采用1 000 kW以上超大流量泵站的智能供液/配液系统以及大于3 000 m以上优化的进回液管路系统,可实现同一采区的多个工作面提供液压动力。远距离供液中心技术的推广,将传统综采工作面的安装回撤工艺、设备列车质量、供电总负荷等方面进行优化再造,解决复杂巷道环境的适用性和拉移设备列车安全风险控制难题,是综采供液技术发展的重要方向。

4 结 论

1)针对综采工作面供液技术面临的适用于大采高的大功率乳化液泵和闭环智能联动,以及乳化液均衡输出控制技术等2大技术难题,综合分析了国内外产学研机构的解决方案、技术现状以及特点。

2)围绕智能供液控制、高压大流量乳化液泵、工作介质质量综合保障以及安全节能高效保障等关键技术方面进行研究分析;解决工作面用液需求的预知预判和及时响应的智能控制技术、高压大流量泵站、乳化液浓度在线检测以及永磁直驱技术等关键技术难题。

3)论述了综采供液技术在“绿色、高效、智能”发展需求下,将以纯水液压技术、智能生面周期管理、远距离供液中心为主要发展方向。同时提出了高耐腐抗蚀性材料及表面处理技术、密封润滑、复杂机电系统故障诊断以及1 000 kW超大功率高压泵技术等重点攻关方向。

[1] 王国法,庞义辉,徐压军,等.综采成套技术与装备系统集成[M].北京:煤炭工业出版社,2016.

[2] 李 然.矿用高压大流量乳化液泵站应用现状及发展趋势[J].煤炭科学技术,2015,43(7):93-96.

LI Ran.Current status of application and development trend of mining high-pressure and large-flow-rate emulsion pump station[J].Coal Science and Technology,2015,43(7):93-96.

[3] 李 然.大采高工作面高压大流量乳化液泵的研制及应用[J].煤炭科学技术,2017,45(12):145-149.

LI Ran.Research and development as well as application of high pressure and high flow emulsion pump to large mining height face[J].Coal Science and Technology,2017,45(12):145-149.

[4] LI Jinrong.Emulsion pump station variable-frequency constant-pressure control system[J].Mechanical Engineering & Automation,2012(3):140-147.

[5] 付 翔,王然风,赵阳升.工作面支架液压系统仿真与稳压供液技术[J].煤炭学报,2018,43(5):1471-1478.

FU Xiang,WANG Ranfeng,ZHAO Yangsheng.Investigation of hydraulic system simulation and fluid feeding technology with steady pressure of working face supports[J].Journal of China Coal Society,2018,43(5):1471-1478.

[6] 韦文术,李 然,王 伟,等.一种综采工作面智能供液方法及系统:中国,CA201810333524.0[P].2018-05-14.

[7] 冯银辉,黄曾华,李 昊.互联网+综采自动化专家决策平台设计与应用[J].煤炭科学技术,2016,44(7):73-79.

FENG Yinhui,HUANG Zenghua,LI Hao.Design and application of internet plus experts decision making platform to fully-mechanized mining automation[J].Coal Science and Technology,2016,44(7):73-79.

[8] 韦文术,宋艳亮.矿用本安型电磁卸荷阀的研究[J].煤矿机械,2007,28(10):52-54.

WEI Wenshu,SONG Yanliang.Research on intrinsically-safe solenoid pilot valve of mine[J].Coal Mine Machinery,2007,28(10):52-54.

[9] 李 然,王 伟,苏 哲.高压大流量乳化液泵曲轴疲劳强度分析[J].煤矿开采,2014,19(1):45-48.

LI Ran,WANG Wei,SU Zhe.Fatigue strength analysis of bent axle of large-flow and high-pressure emulsion pump[J].Coal Mining Technology,2014,19(1):45 -48.

[10] LI Ran.Mechanics research with prediction on the fatigue life of the five-cylinder emulsion pump crankshaft[J].Advanced Materials Research,2013,738:163-166.

[11] LI Ran.Optimization design on root stress of helical gear in high-power emulsion pump[J].WIT Transactions on Information and Communication Technologies,2014,48:1281-1287.

[12] 李 然,贾 琛,叶 健,等.高压大流量乳化液泵站可靠性分析与研究[J].煤矿开采,2016,21(5):29-32.

LI Ran,JIA Chen,YE Jian,et al.Reliability analysis and studying of emulsion pump station with high pressure and large discharge[J].Coal Mining Technology,2016,21(5):29-32.

[13] 李 森.乳化液浓度在线检测技术现状及前景分析[J].煤炭科学技术,2016,44(3):96-99.

LI Sen.Analysis on status and prospects on online detection technology of emulsion concentration[J].Coal Science and Technology,2016,44(3):96-99.

[14] MT 76—2011,液压支架用乳化油、浓缩油及其高含水液压液[S].

[15] 韦文术,李 然,王 伟,等.一种无减速器乳化液泵:中国,CN105822533A[P].2016-06-19.

[16] 李继周,张文全.一种用于泵急停的关储卸压控制阀:中国,ZL201010000598.6 [P].2011-12-28.

[17] PEI J,HE C,LYU M,et al.The valve motion characteristics of a reciprocating pump[J].Mechanical Systems & Signal Processing,2016(66/67):657-664.