0 引 言

矿井突水溃砂事故对煤矿安全生产的影响非常大,水砂混流涌入巷道,常造成泥砂淤塞工作面和巷道,掩埋机械设备,清理恢复极为困难,同时由于水砂混流的涌入,减少了砂层的厚度,破环了矿山压力系统的平衡状态和巷道支护系统,造成巷道顶板冒落,极易造成严重的经济损失[1]。煤矿突水溃砂灾害的发生条件和机理复杂,与煤层上覆含水层的规模和性质、煤层、开采方式、覆岩厚度和强度、覆岩破坏形式等很多因素有关。许多学者从理论上和实践上对突水溃砂机理进行了研究,并从不同角度研究了突水溃砂的预警与防治方法,在理论上:文献[2-3]分析了在突水溃砂过程中溃砂颗粒的受力情况,并建立了临界水力坡度的溃砂判别方法;文献[4-6]以地下水动力学为基本原理,建立了以渗透破坏的临界水力坡度为条件的预防突水溃砂发生的临界条件和预计公式;伍永平等[7]建立了溃砂伪结构物理力学模型,以泥砂起动理论为基础,探讨溃砂发生时砂颗粒的受力情况,给出溃砂发生条件的理论表达式;陆敬锋等[8]利用颗粒流软件数值模拟裂隙溃砂,分析了砂粒进入裂隙后裂隙宽度、裂隙倾角等因素对颗粒运动规律的影响;在实践上:杨鹏等[9]通过对部分煤矿掘进工作面的涌水溃砂灾害研究,认为煤层上覆水砂体通过采动裂隙进入工作面形成灾害;宋亚新[10]通过分析哈拉沟煤矿22402工作面溃水溃砂事故,认为煤层覆岩属单一关键层结构,关键层破断,导水裂隙带导通了含水层与工作面,含水层水带动其上部砂粒溃入工作面而发生溃水溃砂事故;周振方等[11]提出了水泥-水玻璃混合液速凝封堵突水溃砂通道的技术。突水溃砂灾害机理的研究取得了一定进展,在生产实践中逐步发展了一系列的防治措施。但是,目前针对突水溃砂的研究多集中在浅埋深松散含水层,而我国大部分煤矿已进入深部开采范围,煤矿各类地质因素导致的灾害发生频率、强度及区域都在逐年增加,造成的人员伤亡与经济损失也日益严重。由于对大采深煤层水砂混合物突涌灾害发生前后地质信息的分析不到位,不能及时准确地确定灾害的类型、规模等主要的工程地质特征,更不能提供快速有效的治理措施。因此,深入研究大采深煤层突水溃砂灾害,保证安全生产,已成为部分矿区发展急需解决的重要课题之一,对煤矿安全生产具有重要意义。

1 水文、工程地质条件

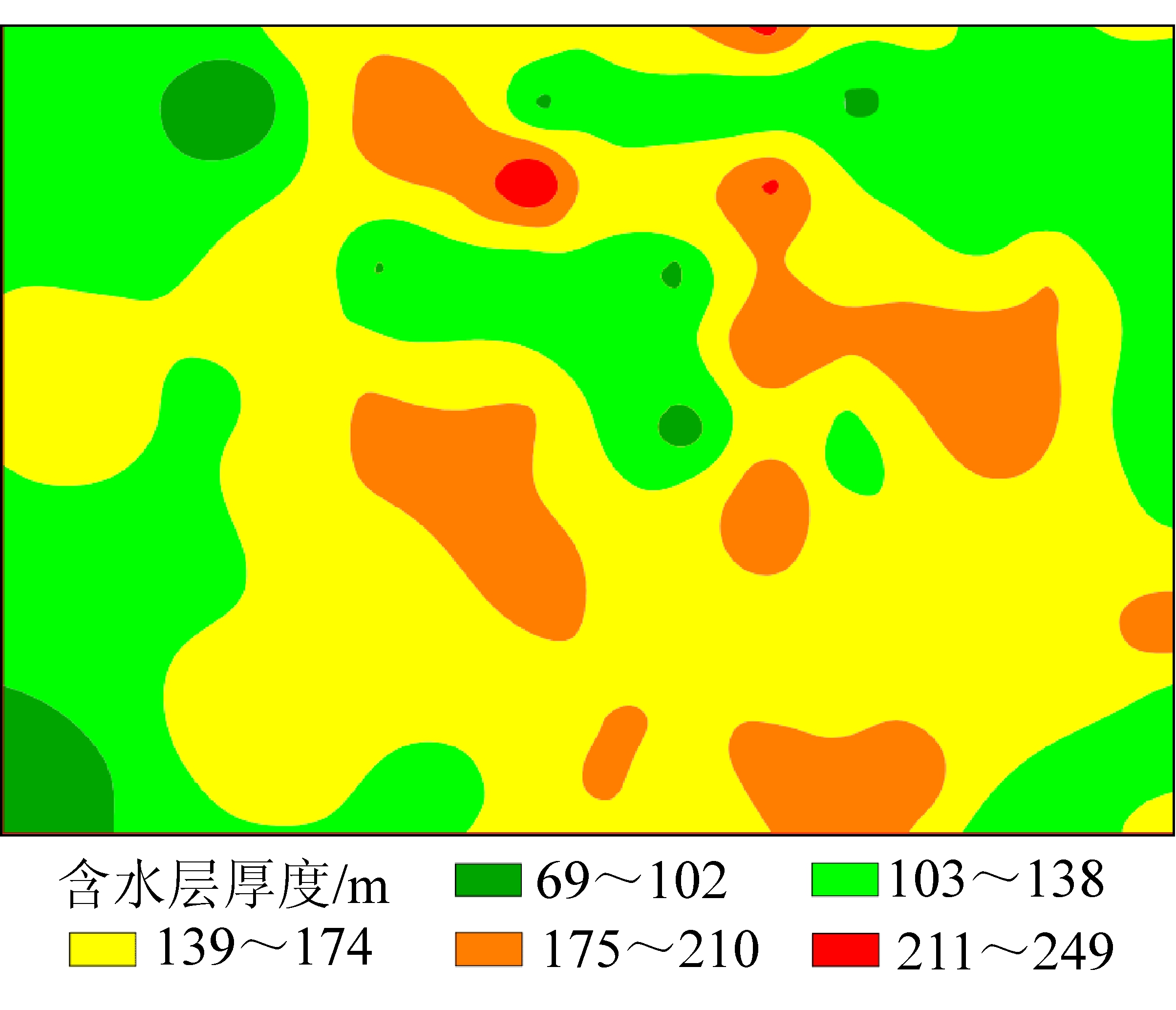

塔然高勒井田位于东胜煤田的北缘,井田西部为大营普查区;西南部为锡尼布拉格普查区;南部为新胜普查区、油房壕矿井;东部为红庆梁勘查区,均为未开采矿区。井田含煤地层为侏罗系中下统延安组,主要可采煤层为3-1、4-1、4-2和5-1煤层,其中3-1煤层为主采煤层,平均埋深600 m左右,煤层厚度0.49~7.50 m,平均3.67 m,其厚度分布如图1所示。

矿井含水层为第四系(Q)松散层潜水含水层、白垩系下统志丹群(K1zh)孔隙潜水—承压水含水层、侏罗系中统延安组(J2y)裂隙孔隙承压含水层、三叠系上统延长组(T3y)碎屑岩类承压水含水层;隔水层为侏罗系中下统顶部隔水层、侏罗系中统延安组顶部隔水层、侏罗系中统延安组底部隔水层,其中侏罗系中统延安组(J2y)裂隙孔隙承压水含水层是矿井直接和主要充水含水层,是矿井的主要充水因素,含水层具体情况如图2所示。

1.1 水文地质特征

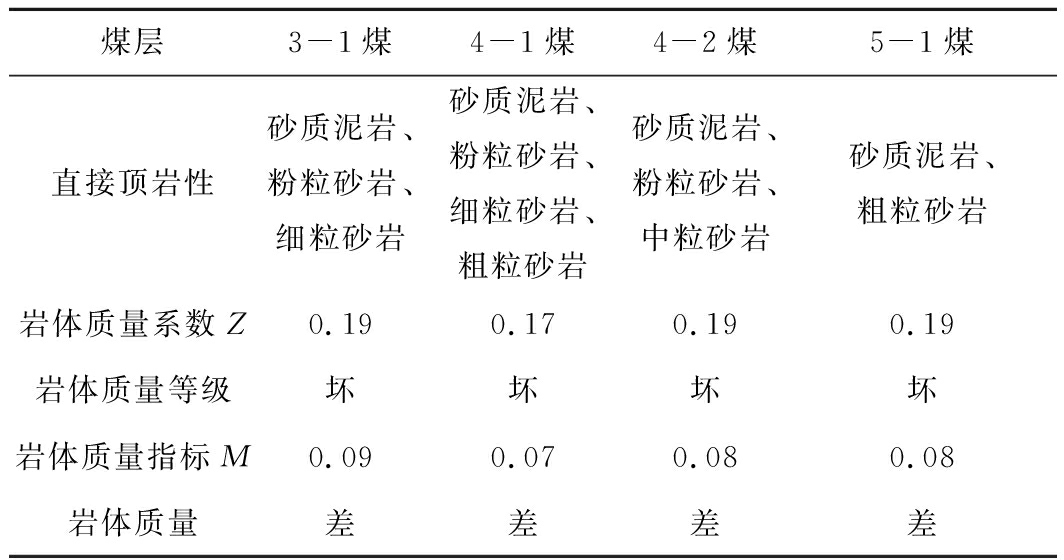

1)侏罗系中统延安组(J2y)裂隙孔隙承压含水层,岩性为浅黄色、青灰色中粗粒砂岩、含砾粗粒砂岩,紫红色、杂色粉砂岩及泥岩与砂质泥岩,在井田内分布广泛,厚度巨大且稳定;在较多地段直接覆盖于3-1煤层之上、构成3-1煤层的直接顶板。此含水层段在井田范围内厚度80.56~217.33 m,平均158.29 m,其厚度分布如图3所示,单位涌水量q=0.005 8~0.232 0 L/(s·m),富水性弱到中等,渗透系数K=0.003 7~0.630 0 m/d,渗透性弱到中等。

2)侏罗系中统延安组(J2y)顶部隔水层,位于延安组顶部2煤层顶板以上,岩性主要为灰色泥岩、砂质泥岩等,隔水层厚度0~35.28 m,平均12.34 m,厚度不稳定,分布不连续,存在很多透水天窗,隔水性能较差,只起局部隔水作用。当以3-1煤层为第1个主采煤层时,该隔水层与2-2煤层组合成为3-1煤层顶板隔水层,可为3-1煤层巷道开拓提供一定保护作用。

1.2 工程地质特征

1)岩性发育特征。侏罗系中统延安组(J2y)含水层主要由粗粒砂岩及砾岩组成,根据岩石物理性质测试结果,粗粒砂岩孔隙率7.74%~33.81%,平均28.82%,吸水率大部分入水即崩解,入水48 h后未崩解岩石吸水率2.33%~7.98%。砾岩孔隙率1.18%~14.35%,平均4.30%,吸水率0.54%~3.41%,平均1.17%。

2)煤层顶板岩体质量评价。煤层顶板岩体质量的好坏是岩体的完整程度、结构面特征及坚硬程度等因素共同决定的,采用岩体质量系数法和岩体质量指标法,对煤层顶板岩体质量进行评价,计算结果及质量等级见表1。

图1 3-1煤层厚度等值线

Fig.1 No.3-1 coal seam thickness contour map

图2 水文地质剖面

Fig.2 Hydrogeological profile

根据岩体质量系数和岩体质量指标法评价结果,确定各煤层顶板岩体质量均为差,岩体质量等级均为坏。

3)煤层顶板稳定性分析。煤层顶板的稳定性是由岩石的强度、结构面特征、水文地质条件及其岩石受力状态等因素决定的。塔然高勒煤矿3-1煤层顶板岩性多为砂质泥岩,其次为粉砂岩、细粒砂岩,饱和抗压强度在0.06~39.08 MPa,平均为4.87 MPa,大部分小于30 MPa。因此,顶板属于不稳定类型。

图3 侏罗系中统砂砾岩(含水层)厚度

Fig.3 Equal thickness of Middle Jurassic sand breccia

表1 煤层直接顶岩体质量评价

Table 1 Quality evaluation of

coal seam direct roof rock mass

煤层3-1煤4-1煤4-2煤5-1煤直接顶岩性砂质泥岩、粉粒砂岩、细粒砂岩砂质泥岩、粉粒砂岩、细粒砂岩、粗粒砂岩砂质泥岩、粉粒砂岩、中粒砂岩砂质泥岩、粗粒砂岩岩体质量系数Z0.190.170.190.19岩体质量等级坏坏坏坏岩体质量指标M0.090.070.080.08岩体质量差差差差

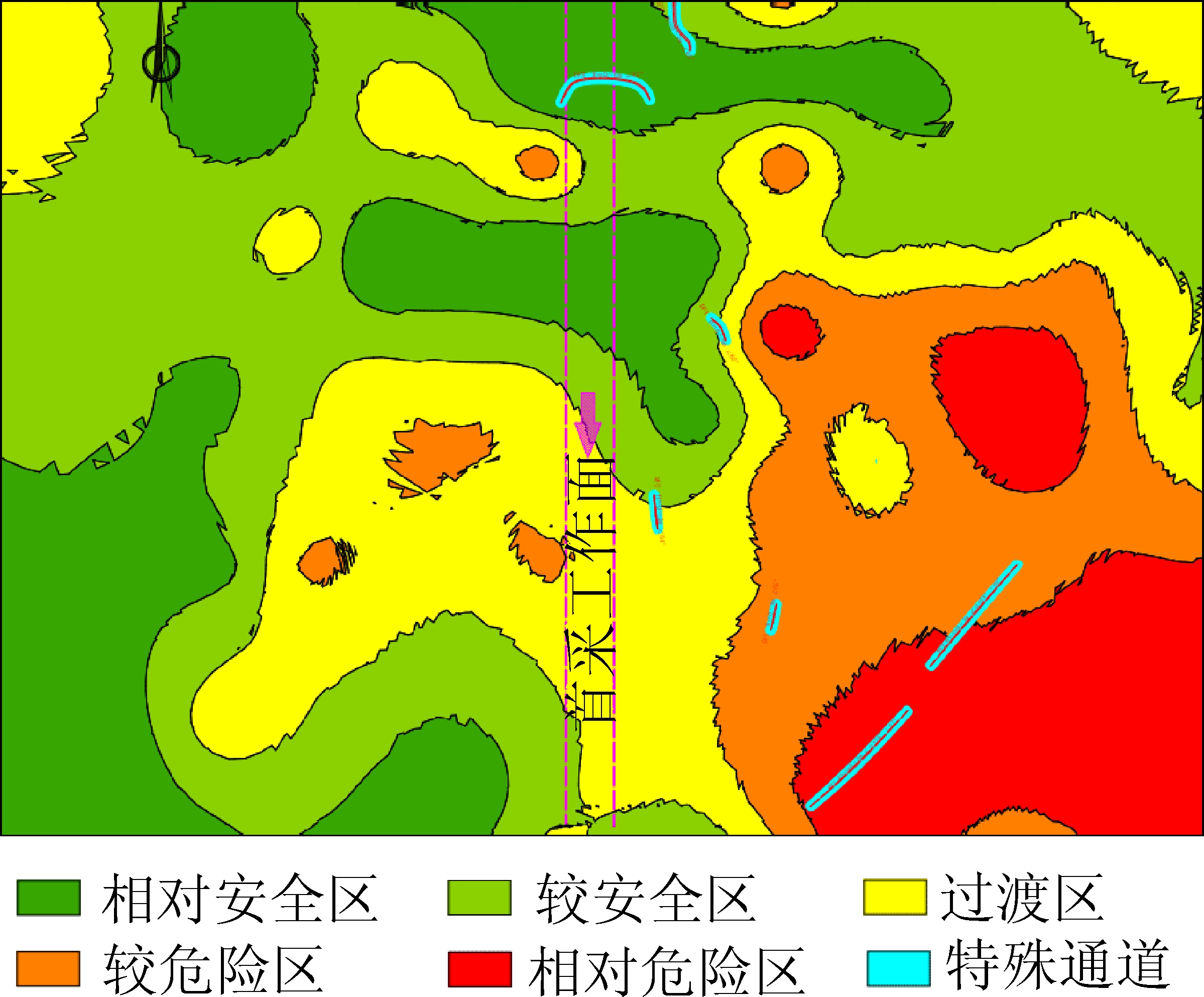

2 突水溃砂危险性分区

根据周边榆神府矿区突水溃砂经验,结合塔然高勒煤矿顶板含水层全部为弱胶结厚层砾岩的特性,从导水裂隙带高度、含水层厚度2个主控因素对突水溃砂危险性进行分析,并对数据进行了标准化处理,建立影响因素的数学评价模型,在此基础上通过ArcGis平台对突水溃砂危险性进行了分区。根据“富水性指数法”对顶板含水层富水性评价和冒裂安全性分区,最终获得了塔然高勒煤矿3-1煤顶板充水含水层组突水溃砂危险性分区。

2.1 3-1煤层顶板冒裂安全性分区

根据经验公式计算的导水裂隙带发育高度为34.21~61.58 m,参照周边榆神矿区[12]和神东矿区[13]及导水裂隙带理论研究[14]资料,使用经验公式计算结果偏小,故应用数值模拟方法计算导水裂隙带高度,使用FLAC3D模拟计算的采高3 m时导水裂隙带高度为63.44 m,由于煤层厚度不均一,对经验公式进行修正,进而确定出塔然高勒煤矿3-1煤层顶板导水裂隙带发育高度,采高2.7~5.0 m的导水裂隙带发育高度为57.81~104.07 m。由于其与3-1煤间隔水层较薄甚至局部缺失(厚度为0~35.28 m),煤层开采产生的导水裂隙带均发育导通至顶板含水层,因此,全区均为冒裂危险性区域,容易发生突水溃砂事故。

2.2 3-1煤顶板含水层富水性特征

对3-1煤层顶板含水层富水性从多方面、多角度进行综合分析。采用基于多源地学信息复合叠加的“富水性指数法”,对威胁3-1煤层开采的顶板含水层富水性进行评价。单位涌水量的大小直接反映含水层的富水性强弱,是检验含水层富水性程度的最终指标,因此未将单位涌水量作为主控因素,而将其作为检验指标对含水层富水性评价结果进行校正,以此增强评价结果的科学性。综合分析地质及水文地质资料,结合以往富水性评价经验,将3-1煤顶板含水层富水性评价主控因素确定为含水层厚度、岩芯采取率、脆塑岩厚度比以及渗透系数,最终得到顶板充水含水层组富水性评价。

2.3 3-1煤层顶板冒裂安全性分区

煤层开采导致顶板突水溃砂灾害发生,其充分必要条件是煤层回采形成的导水裂隙带较大并导通了上覆充水含水层,且该充水含水层在回采工作面对应位置的富水性较强。根据对3-1煤顶板冒裂安全性分析可知,开采3-1煤形成的顶板导水裂隙带全部导通了侏罗系中统含水层,且顶板含水层岩性全部为胶结程度较差的砂砾岩,因此,当顶板裂隙足够大时,侏罗系中统含水层突水溃砂危险性完全取决于其富水性的分布情况,将塔然高勒煤矿顶板侏罗系中统含水层突水溃砂危险性区域划分为6个(图4)。塔然高勒煤矿突水溃砂危险性由东南向西北逐渐降低,特别是东南部存在物探断层2条,断层带稳定性遭受破坏,有可能形成矿井充水通道,多期的构造运动使得构造体松弛化,从而增强了张裂隙的导水性。煤层开采条件下,断层带稳定性遭受破坏,突水溃砂危险性较大,应当作为防治重点区域。

图4 突水溃砂危险性分区

Fig.4 Zoning map of water inrush and sand inrush

3 突水溃砂形成机理

通过分析,突水溃砂灾害的发生需具备以下4个条件:①存在溃涌的水砂来源;②存在水砂流动的通道;③存在较大的动水压力;④存在容纳水砂流入的空间(工作面、采空区或巷道)。突水溃砂的4个影响因素归纳起来包括:水砂源、通道、动力源、流动空间,这4个要素的相互作用是导致突水溃砂的内在机理,4个条件同时具备,才能导致工作面突水溃砂事故的发生。

3.1 水砂源

塔然高勒煤矿3-1煤顶板含水层为侏罗系中统—中下统含水层,富水性弱—中等,因此,存在溃水的水源,该段含水层主要由粗粒砂岩和砾岩组成,而根据钻探取芯及岩石物理力学性质分析可知,砾岩胶结相对较好,且砾石粒径较大,胶结物质泥质含量高,分析判断砾岩含水层突水溃砂的可能性较小,而粗粒砂岩胶结差,比较松软,存在突水溃砂的可能[15-16]。试验发现,颗粒物质流动主要受到颗粒速度、瓶颈开口、初始流量、边界条件、颗粒间流体、颗粒黏性等因素影响,其流动存在3 种状态: 稀疏流、密集流和堵塞状态,而且在一定条件下会发生流态转变[17-21],下面从2方面分析粗粒砂岩含水层突水溃砂的可能性。

1)岩石物理力学性质测试分析。根据勘探成果:采取岩样220组,其中3-1煤顶板粗粒砂岩岩样44组,在测试粗粒砂岩吸水率过程中,21组粗粒砂岩样入水即崩解,3组24小时内崩解,14组48 h内崩解,只有6组在测试过程中未崩解,吸水率1.78%~7.98%,44组岩样有16组在饱和状态下基本松散,不能进行饱和抗压强度测试,剩余28组岩样饱和抗压强度0.06~7.53 MPa,平均1.02 MPa。从岩样物理力学性质可以看出,侏罗系中统岩层中粗粒砂岩胶结程度差,遇水易松散。

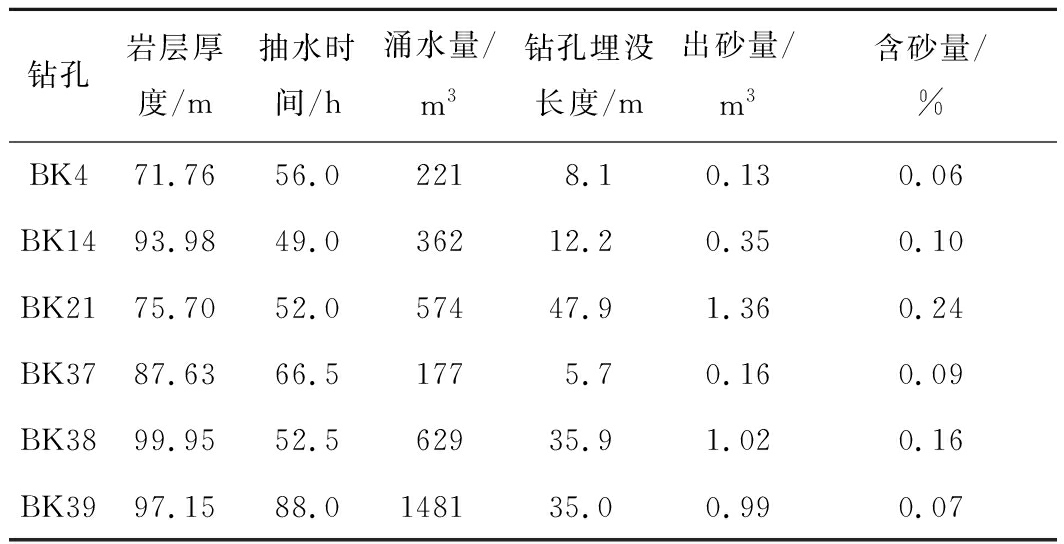

2)地面抽水试验分析。地面钻孔进行抽水试验过程中,粗粒砂岩含水层中砂粒也会随着水流进入孔内,进入孔内的砂量多少可以从侧面说明粗粒砂岩的胶结程度,勘探钻孔出砂情况见表2。

由表2可得,地面单孔抽水试验含水层涌水含砂量0.06%~0.24%,在岩石不受扰动的状态下粗粒砂岩含水层涌水含砂量很小。但在受到采掘破坏时,胶结程度差的粗粒砂岩出砂量出增加,增加量与受破坏程度、水压、水量等因素有关。

表2 抽水过程中钻孔出砂情况统计

Table 2 Statistics of drilled sand in

process of pumping water

钻孔岩层厚度/m抽水时间/h涌水量/m3钻孔埋没长度/m出砂量/m3含砂量/%BK471.7656.02218.10.130.06BK1493.9849.036212.20.350.10BK2175.7052.057447.91.360.24BK3787.6366.51775.70.160.09BK3899.9552.562935.91.020.16BK3997.1588.0148135.00.990.07

3.2 动力源

砂石体自身特征及模拟试验表明,在干燥状态下,会很快把裂缝填实,上覆砂较少溃入井下,而有水参与条件下,溃入井下的砂迅速增多,且溃砂量与砂层富水性成正比。水动力是溃砂灾害形成的主要控制因素之一。塔然高勒煤矿侏罗系中统—中下统含水层层底水压3.42~4.25 MPa,含水层水头压力大,含水砂层被断裂构造或冒落裂隙导通的瞬间,含水层水发生流动,势能立即转化为动能,此时砂层不但受到静水压力对其的劈裂作用,还要面临地下水为克服阻力而对砂层施加的动水压力作用,在静水、动水压力共同作用下,含水砂粒发生大范围移动,从而引发水砂溃涌事故的发生。

3.3 流动空间

煤层回采后形成采空区,随着煤层的逐渐开采,采空区面积逐渐增大,另外井下还存在大量的巷道,也构成水砂溃涌的的汇聚空间。当饱和含水砂层直接被网络或冒落裂隙导通时,如果涌水口下方存在较大的空间,那么流动的砂颗粒在足够大的水流带动下朝工作面、采空区和巷道汇聚,短时间内将空间充填、淹没。如果被充填的空间较小,即使有较大的水流作用,溃决的砂体也只能堆积在溃砂口的下方,从而阻止溃砂的进一步发展。因而,涌入空间的大小将决定溃砂危害性的大小及发展程度。塔然高勒煤矿采用的是综采工艺,垮落法管理顶板,因此,塔然高勒煤矿存在水砂溃涌的流动空间。

3.4 溃涌通道

水砂溃涌通道主要分为3种类型:①天然地质条件因素,由断层、褶皱等地质结构组成的先天性破碎通道;②人为开采活动引起覆岩破坏而形成的网络裂隙通道与冒落裂隙通道,冒落带波及含水砂层,饱和含水砂层位于贯通、冒落和网络裂隙区范围会引发工作面突水溃砂灾害,而裂缝带导通含水砂层时,易对矿井构成突水溃砂的威胁;③天然构造因素与人为开采活动共同作用的结果,如采动造成断层活化及导致导水裂隙带高度发育。

综上所述,溃砂物质主要来源于破坏条件下的粗粒砂岩,垮落带内岩层基本被完全破坏,裂隙带内岩层不会完全破坏,岩层还具有一定的强度,因此,垮落带发育至上覆含水层区域为突水溃砂危险区域。但是值得注意的是,三维地震探查显示探查区域范围内切割3-1煤层的断层发育有7条,断裂构造发育区域岩层一般也比较破碎松散,是突水溃砂危险区,采掘过程中应该重点防治。

4 突水溃砂案例分析

塔然高勒煤矿试采工作面为矿井第1个回采工作面,工作面走向长度2 500 m,宽279.5 m,工作面主采3-1煤,煤层厚度3.6~5.0 m,煤层倾角约2°,埋深586~660 m。工作面主要面临顶板直罗组砾岩层与粗粒砂岩含水层水害威胁,为确保对顶板含水层进行合理疏放,施工了9个试验孔并进行了放水试验,从施工的放水试验钻孔资料分析,砾岩含水层距离2-2煤顶板0~6.9 m,砾岩层涌水位置(指涌水量大于5 m3/h的位置)距离钻场顶板约17.8~24.2 m,平均20.4 m,初始涌水量8~30 m3/h,平均15 m3/h,后随钻进深度的增加,涌水量逐步增加,最大涌水量约160 m3/h,钻孔每延米涌水量2.0~2.5 m3/h,砂岩层每延米涌水量1.0~1.5 m3/h,最大涌水位置在孔深30~60 m处,终孔水压3.5~3.8 MPa。

通过放水试验对不同孔径不同钻机型号孔口段的成孔效率进行统计,试采面疏放水工程,各钻孔终孔孔径定为110 mm,孔口管采用二级套管,一级套管孔深6 m,二级套管孔深20 m,钻孔孔深58~121 m,倾角30°~60°,垂高50~60 m。在试采工作面辅助运输巷施工SH3-1钻孔方位角0°,倾角60°,设计孔深58 m,开孔孔径185 mm,钻进至6.5 m后下放ø168 mm套管,凝固24 h后进行耐压试验,压力5 MPa,耐压成功;以ø146 mm继续钻进,孔深8 m处根据钻进、岩粉返回情况判断进入砾石层,在孔深11.3 m处时涌水,水量0.2 m3/h,中班钻进至孔深17 m时,水量16 m3/h,退钻1 h后水量突然增大到120 m3/h,水中含砂,出砂量约20 m3,同时能听到水流中砾石碰撞的声音,考虑到钻孔涌水溃砂在顶板形成的空腔会越来越大,对钻场及附近巷道顶板产生较大影响,存在冒顶等安全隐患,第2天对此孔进行了封堵。参照以前钻孔水害治理经验,考虑到孔内水压、水量较大,治理方案采用了孔内插管法注浆。用ø155 mm钻头进行扫孔至深度17 m,在钻孔内伸入长16.5 m ø127 mm孔口管,孔口管后端缠麻,对ø127 mm孔口管外壁注浆,水灰比为1.5∶1.0,从孔口管内出浆后,关闭注浆阀门,待凝固24 h后缓慢从ø127 mm孔口注浆盘内压入水泥浆,浆液水灰比采用1.5∶1.0逐步向0.8∶1.0变稠。

通过此次突水溃砂事故,鉴于塔然高勒煤矿顶板含水层段全部为厚层砾岩、粗粒砂岩,硬度大,胶结差,遇水易坍塌,且含水层水压大,水量大,未来开采过程中顶板可能存在突水溃砂的危险,需对3-1煤层顶板突水溃砂危险性进行综合分析评价。

5 结 论

1)在分析以往突水溃砂理论及实例的基础上,提出了突水溃砂的4个影响因素:水砂源、通道、动力源、流动空间。针对影响因素,煤矿可以根据自身地质条件,提出有针对性的应对措施,采取合理的突水溃砂防治技术,能够有效防止突水溃砂事故的发生。

2)通过对突水溃砂灾害形成的各种信息进行分析,在现代采煤工艺的影响下,导水裂隙带通常发育至上覆含水层区域;断裂构造发育区域岩层一般也比较破碎松散,容易形成导水通道,因此导水裂隙带和断裂构造发育区是突水溃砂危险区,采掘过程中应该重点防治。

3)针对东胜煤田北部未开采区域这种大采深、顶板为弱胶结厚层砾岩、遇水易坍塌,且含水层水压大的地质及水文地质条件,对顶板岩石物理力学性质、岩体质量进行了评价,分析了水、砂的相互作用,为导水裂隙带观测、顶板管理、探放水钻孔施工及大采深弱胶结砾岩含水层突水溃砂治理提供依据。

[1] 隋旺华,董青红,蔡光桃,等.采掘溃砂机理与预防[M].北京:地质工程出版社,2008.

[2] 隋旺华,梁艳坤,张改改,等.采掘中突水溃砂机理研究现状及展望[J].煤炭科学技术,2011,39(11):5-9.

SUI Wanghua,LIANG Yankun,ZHANG Gaigai,et al.Study status and outlook of risk evaluation on water inrush and sand inrush mechanism of excavation and mining[J].Coal Science and Technology,2011,39(11):5-9.

[3] 蔡光桃,武 伟.采煤冒裂带上覆松散层渗透变形机理与试验研究[J].煤炭安全,2008,39(10):11-14.

CAI Guangtao,WU Wei.Research on seepage mechanism of overburden soil layers above fractured rockmass due to mining coal[J].Safety in Coal Mines,2008,39(10):11-14.

[4] 张玉军,李凤明.浅埋煤层高强度开采覆岩(土)破坏演化及溃砂控制技术[J].煤炭学报,2016,41(S1):44-52.

ZHANG Yujun,LI Fengming.Failure characteristics of overburden rock (soil) and sand control technology in high strength mining of shallow coal seam[J].Journal of China Coal Society,2016,41(S1):44-52.

[5] 张玉军,康永华,刘秀娥.松软砂岩含水层下煤矿开采溃砂预测[J].煤炭学报,2006,31(4):429-432.

ZHANG Yujun,KANG Yonghua,LIU Xiue.Predicting on inrush of sand of mining under loosening sandstone aquifer [J].Journal of China Coal Society,2006,31(4):429-432.

[6] 李建文.煤矿过沟开采突水溃砂临界水力坡度计算及应用 [J].中国煤炭地质,2016,28(6),55-57,77.

LI Jianwen.Water bursting quicksand critical hydraulic gradient computation and its application in coal mining under ditch[J].Coal Geology of China,2016,28(6),55-57,77.

[7] 伍永平,卢明师.浅埋采场溃砂发生条件分析[J].矿山压力与顶板管理,2004,20(3):57-58.

WU Yongping,LU Mingshi.Analysis of sand inrush generation condition in coal mining of shallow coal seam[J].Ground Pressure and Strata Control,2004,20(3):57-58.

[8] 陆敬锋,浦 海,陈家瑞.基于颗粒流方法的矿井突水溃砂模拟研究[J].煤炭技术,2017,36(5):185-187.

LU Jingfeng,PU Hai,CHEN Jiarui.Simulation of mine water and sediment inrush based on particle flow method[J].Coal Technology,2017,36(5):185-187.

[9] 杨 鹏,冯武林.神府东胜矿区浅埋煤层涌水溃砂灾害研究[J].煤炭科学技术,2002,30(S1):55-69.

YANG Peng,FENG Wulin.Research on disaster of water inrush and sand inrush in shallow seam of Shenfu Dongsheng Mining Area[J].Coal Science and Technology,2002,30(S1):55-69.

[10] 宋亚新.哈拉沟煤矿22402工作面初采期突水溃砂机理及防治技术[J].煤炭安全,2012,43(12):91-93.

SONG Yaxin.Water inrush and sand inrush mechanism and prevention technology during the initial mining period in 22402 working face of Halagou Coal Mine[J].Safety in Coal Mines,2012,43(12):91-93.

[11] 周振方,曹海东,朱明诚,等.水泥-水玻璃双液浆在工作面顶板突水溃砂治理中的应用[J].煤田地质与勘探,2018,46(6):121-127.

ZHOU Zhenfang,CAO Haidong,ZHU Mingcheng,et al.Application of cement-sodium silicate mixed grout in control of water and sand bursting from roof of the working face[J].Coal Geology & Exploration,2018,46(6):121-127.

[12] 邢茂林,李文平,阴静慧.侏罗系煤综放开采导水断裂带高度预计研究[J].煤矿安全,2017,48(9):39-42.

XING Maolin,LI Wenping,YIN Jinghui.Study on height prediction of water flowing fractured zone caused by full-mechanized caving mining in Jurassic Coalfield[J].Safety in Coal Mines,2017,48(9):39-42.

[13] 刘 洋.突水溃砂通道分区及发育高度研究[J].西安科技大学学报,2015,35(1):72-77.

LIU Yang.Study on development height and the partition of water and sand inrush channel[J].Journal of Xi’an University of Science and Technology,2015,35(1):72-77.

[14] 许 武,夏玉成,杜荣军,等.导水裂隙带预计经验公式的“三性”探究[J].矿业研究与开发,2013,33(6):63-67.

XU Wu,XIA Yucheng,DU Rongjun,et al.Study on three propertles of the empirical formula for estimating the height of water-flowing fractured zone[J].Mining Research and Development,2013,33(6):63-67.

[15] 杨荣明,陈长华,宋佳林,等.神东矿区覆岩破坏类型的探测研究[J].煤矿安全,2013,44(1):25-27.

YANG Rongming,CHEN Changhua,SONG Jialin,et al.Detection study of overlying strata failure types in Shendong Minging Area[J].Safety in Coal Mines,2013,44(1):25-27.

[16] 马剑飞,李向全.神东矿区煤炭开采对含水层破坏模式研究[J].煤炭科学技术,2019,47(3):207-213.

MA Jianfei,LI Xiangquan.Study on models of aquifer failure caused by coal mining in Shendong Mining Area[J].Coal Science and Technology,2019,47(3):207-213.

[17] 翟晓荣,吴基文,张红梅,等.基于流固耦合的深部煤层采动底板突水机理研究[J].煤炭科学技术,2017,45(6):170-175.

ZHAI Xiaorong,WU Jiwen,ZHANG Hongmei,et al.Study on water-inrush mechanism of mining floor in deep coal shaft based on fluid-solid coupling[J].Coal Science and Technology,2017,45(6):170-175.

[18] 梁 燕,谭周地.弱胶结砂层突水、涌砂模拟试验研究[J].西安公路交通大学学报,1996,16(1):19-22.

LIANG Yan,TAN Zhoudi.Simulation test research on water and soil outbursts of weak binding soil[J].Journal of Xi′an Highway University,1996,16(1):19-22.

[19] 孙其诚,王光谦.颗粒流动力学及其离散模型评述[J].力学进展,2008,38(1):87-100.

SUN Qicheng,WANG Guangqian.Review on granular flow dynamics and its discrete element method[J].Advances in Mechanics,2008,38(1):87-100.

[20] ZHANG Xunsheng,BAO Desong,XU Guanglei,et al.Factors of the transition from dilute to dense flow in two dimensional channel[J].International Journal of Moden Physics B,2003,17:4382-4386.

[21] KIM S R.A simulational study of granular boundary flows in two dimension[J].Computational Material Science,1995,4:125-132.