0 引 言

在矿物加工领域,表面性质是浮选过程的关键影响因素[1-3]。浮选过程中主要通过化学药剂调整物质表面性质。化学药剂主要通过静电吸附、疏水缔合方式吸附于煤炭表面优化表面基团分布,由于矿浆性质复杂,受难免离子的影响等,药剂改性获得理想效果有一定难度。药剂改性煤炭表面性质的核心是改变表面基团组成,因此如能直接改变表面基团组成将会为煤炭改性提供新的途径。低温等离子体可以高效地对材料表面性能改性,同时仍能保持材料本体性能,在材料表面改性如高分子材料[4-8]、纺织纤维[9-12]和建材[13-14]方面得到了广泛应用 [15-18]。低温等离子体改善表面性质的优势是矿物加工领域现有表面改性技术所缺乏的,在矿物加工领域中的应用研究还处于起步阶段。有学者对硫化矿物表面改性进行选择性浮选研究[19-24]。不同的硫化矿在等离子作用下的转化产物及氧化速度差别很大,可浮性差异扩大,从而可以通过硫化矿物-氧化浮选实现不同硫化矿物的分离。等离子改性技术展示出了一定的应用前景,而在煤炭浮选方面还未见公开报道,笔者结合当前煤泥浮选的热点方向,从煤泥表面性质及药剂改性角度应用等离子体技术进行了初步探索,以期为等离子体在选煤过程的应用提供思路与技术支持。

1 等离子体改性反浮选脱硫

煤炭脱硫是选煤的热点话题[25-27]。反浮选通过添加抑制剂来抑制煤的上浮,并添加相应的硫化矿物捕收剂,使其随气泡上浮,而煤作为尾矿留在浮选槽内,是分离煤和硫化矿物的有效手段。然而因为煤具有天然可浮性,药剂的抑制效果不理想。一种可以直接改变煤表面疏水性而不是通过药剂吸附的方法有待研究。

笔者采用PR301低温等离子体发生仪对纯煤样品及黄铁矿进行了处理。该仪器采用DP工作模式,射频功率最大300 W,射频振荡频率为13.56 MHz,输出阻抗为50 Ω,工作电源为单相AC100V/1 kV·A。试验所用的反应腔为横放圆筒,处理功率为300 W,气流量为100 mL/min, 单次处理量为2 g。通过浮选试验研究两者的可浮性变化,并通过表面官能团和水接触角分析作用机理。

1.1 试验原料

试验所用煤样来自于神东矿区煤制油厂原煤,取-1.30 kg/L部分作为纯煤样,灰分为2.35%。黄铁矿样来自云浮矿区,经射线荧光光谱仪分析化学组成,纯度达96.31%,可作为纯矿物。

1.2 试验过程

通过浮选试验探究等离子体对煤的反浮选脱硫效果。浮选试验分为单矿物浮选试验和混合矿物浮选试验。在单矿物浮选试验中,捕收剂为黄药,用量为400 g/t,起泡剂为2号油,用量为200 g/t。在混合矿物反浮选试验中,捕收剂用量不变,改变等离子体处理时间,探究不同处理时间对浮选效果的影响。

采用X射线光电子能谱仪分析黄铁矿和煤样品表面元素的结合态。采用接触角测量仪测量等离子体处理前后煤和黄铁矿表面润湿性的变化。

1.3 结果与讨论

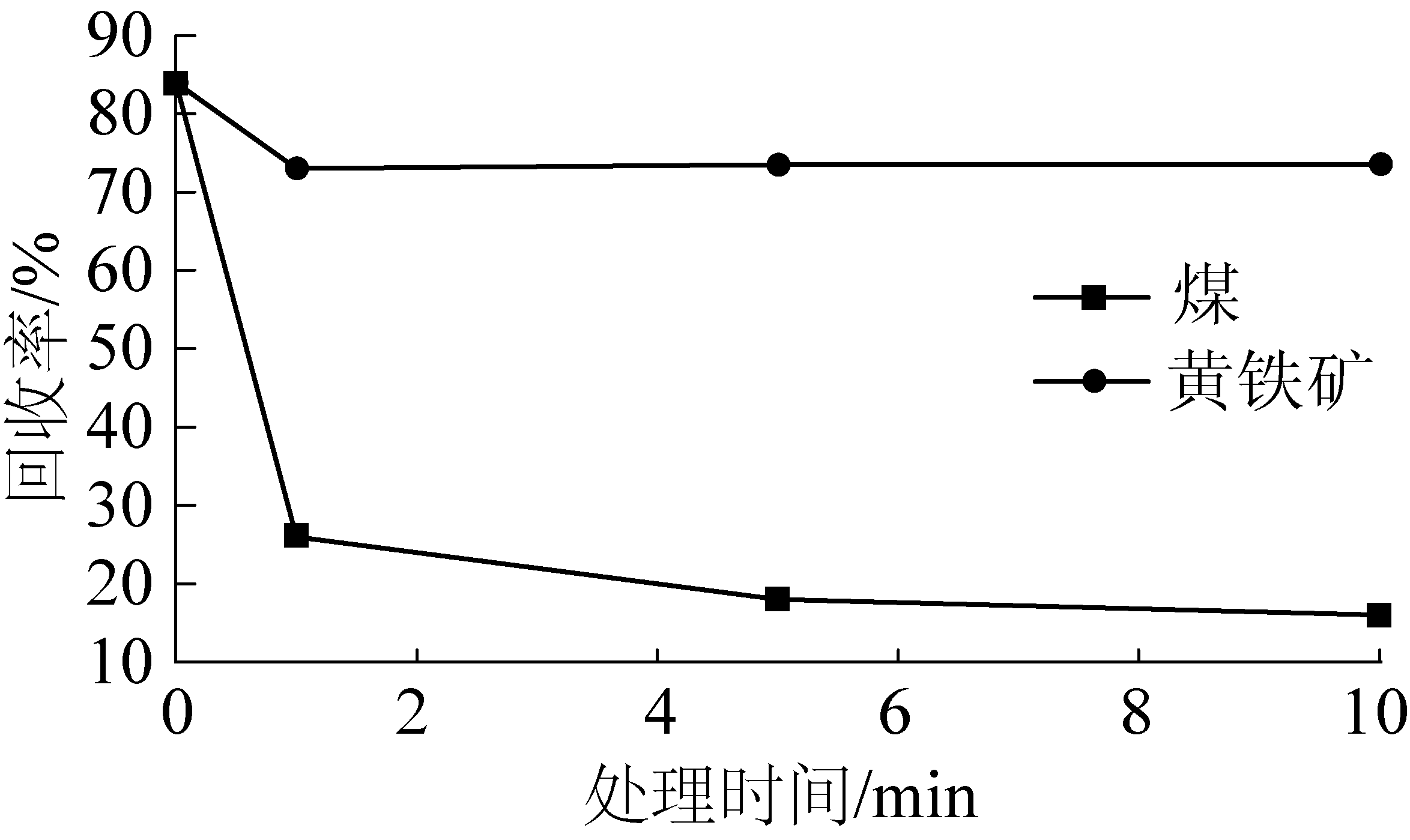

单矿物浮选试验结果如图1所示。等离子体处理后黄铁矿和煤的回收率均有所下降,但差别很大。黄铁矿在处理1 min时回收率下降约10个百分点,当处理时间继续增加,黄铁矿的回收率基本不再变化,始终保持在较高的水平。与之相反,纯煤的回收率在处理1 min后便从85.30%大幅下降至27.72%,降低了近60个百分点,随着处理时间继续增加,回收率继续下降至18.21%,此时黄铁矿的回收率为75.82%,两者回收率相差近60个百分点,这说明采用低温等离子体处理可以有效抑制煤的上浮,但对黄铁矿的抑制效果较差,达到强化反浮选脱硫的效果是可行的。

图1 低温等离子体处理时间对回收率的影响

Fig 1 Effect of low temperature plasma

treatment time on recovery rate

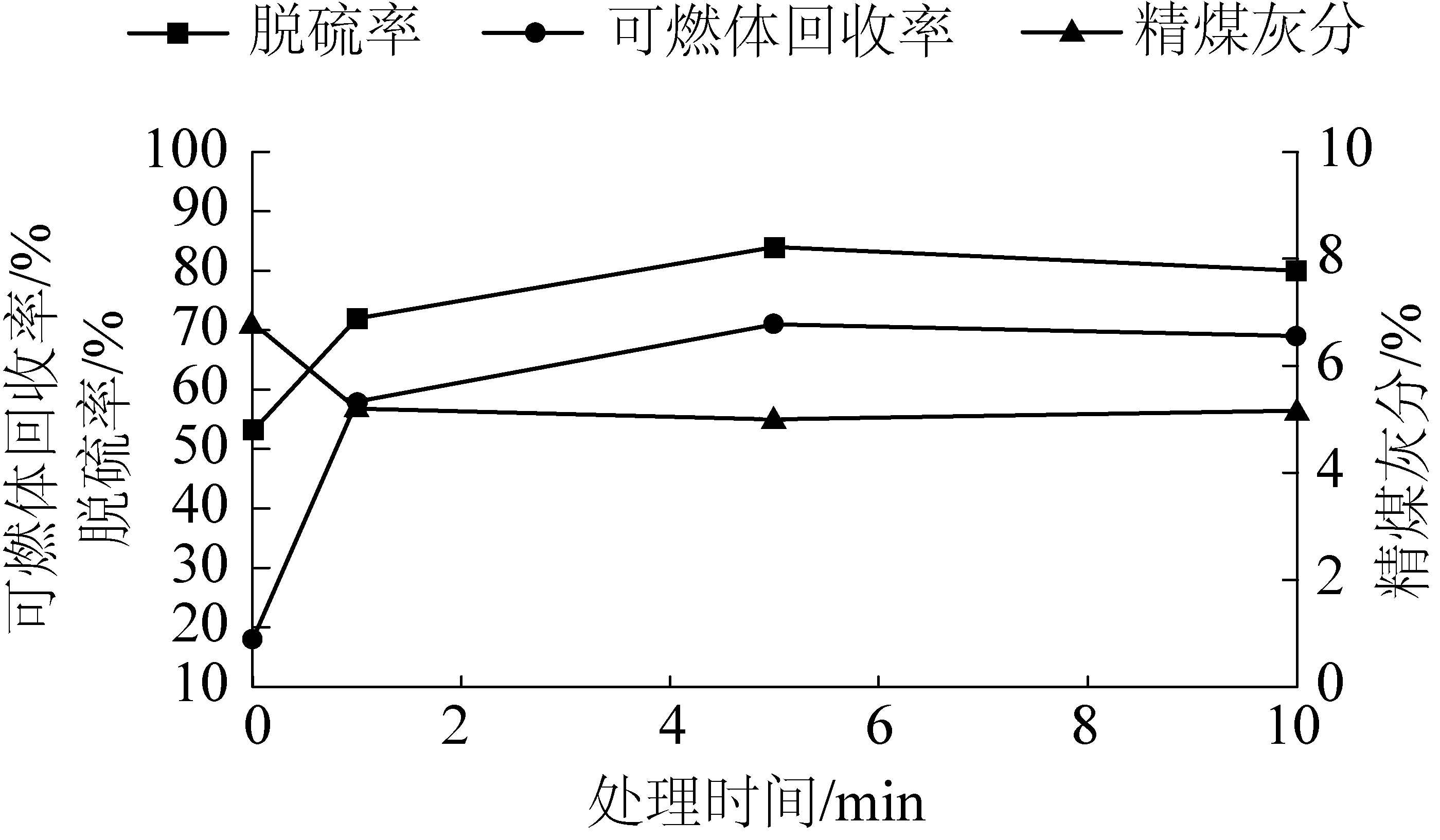

将纯煤和黄铁矿按质量比9∶1的比例混合均匀,通过低温等离子体发生仪进行处理,并进行不同处理时间下的混合矿物浮选试验,捕收剂为黄药,用量为400 g/t,起泡剂为2号油,用量为200 g/t。搅拌转速为1 500 r/min,充气量为400 mL/min, 刮泡时间为2 min。浮选试验结果如图2所示。等离子体处理1 min后,脱硫率和可燃体回收率增加约40%,且精煤灰分有所下降,说明等离子体可以高效地抑制煤捕收黄铁矿从而达到脱硫目的。随着处理时间的增加脱硫率和可燃体回收率继续增加。当处理时间大于5 min后脱硫率和可燃体回收率略有下降,说明等离子体处理5 min时对纯煤的抑制作用较明显,继续处理可能导致黄铁矿可浮性降低,导致浮选分离效率降低。

图2 低温等离子体处理时间对浮选结果的影响

Fig 2 Effect of low temperature plasma

treatment on flotation result

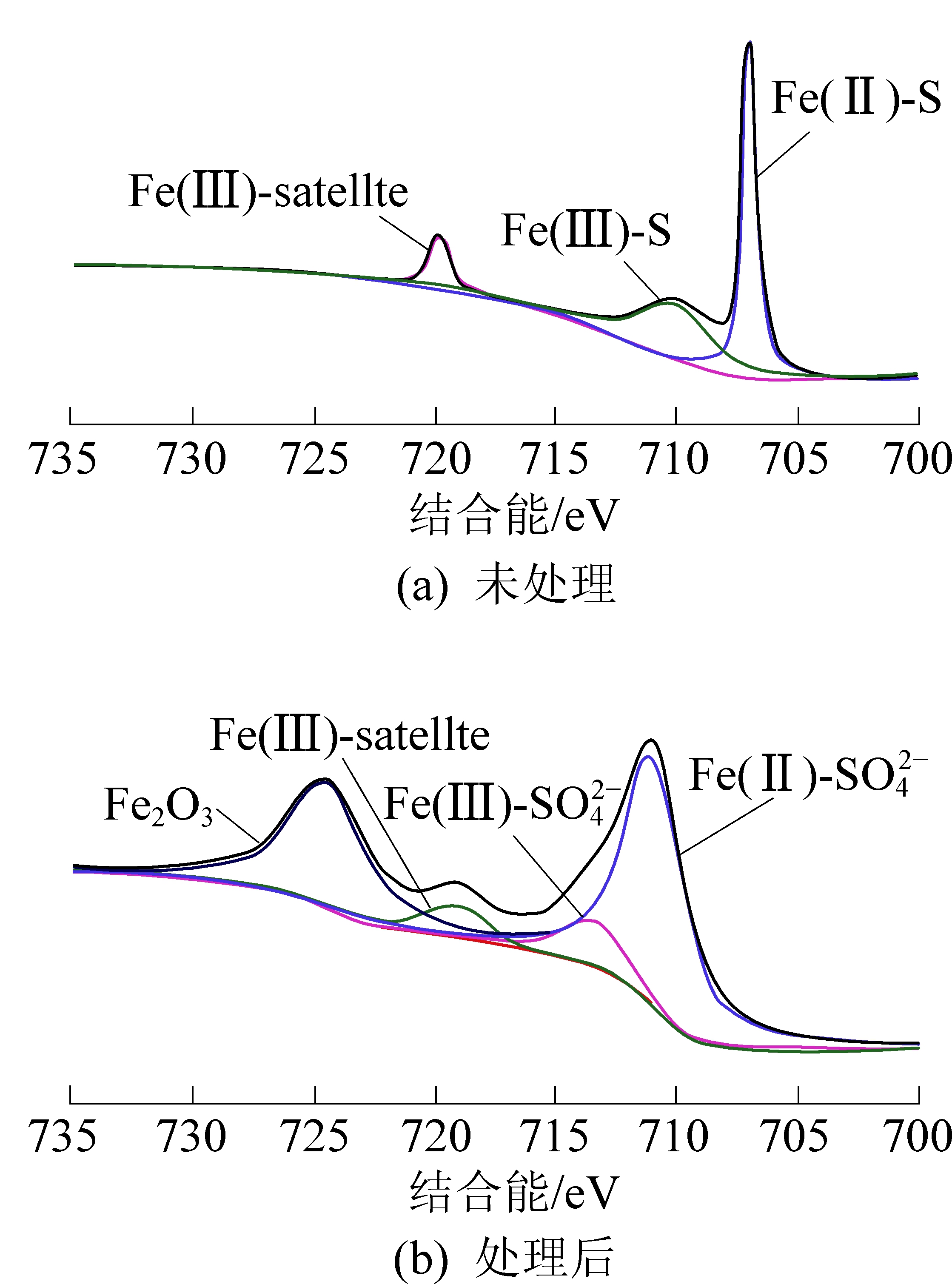

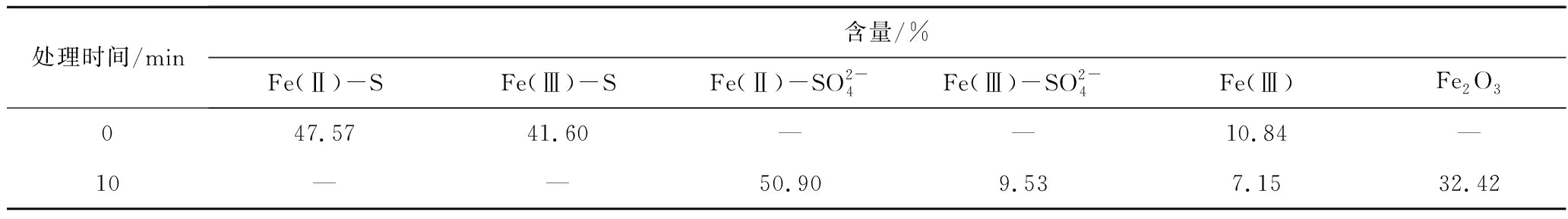

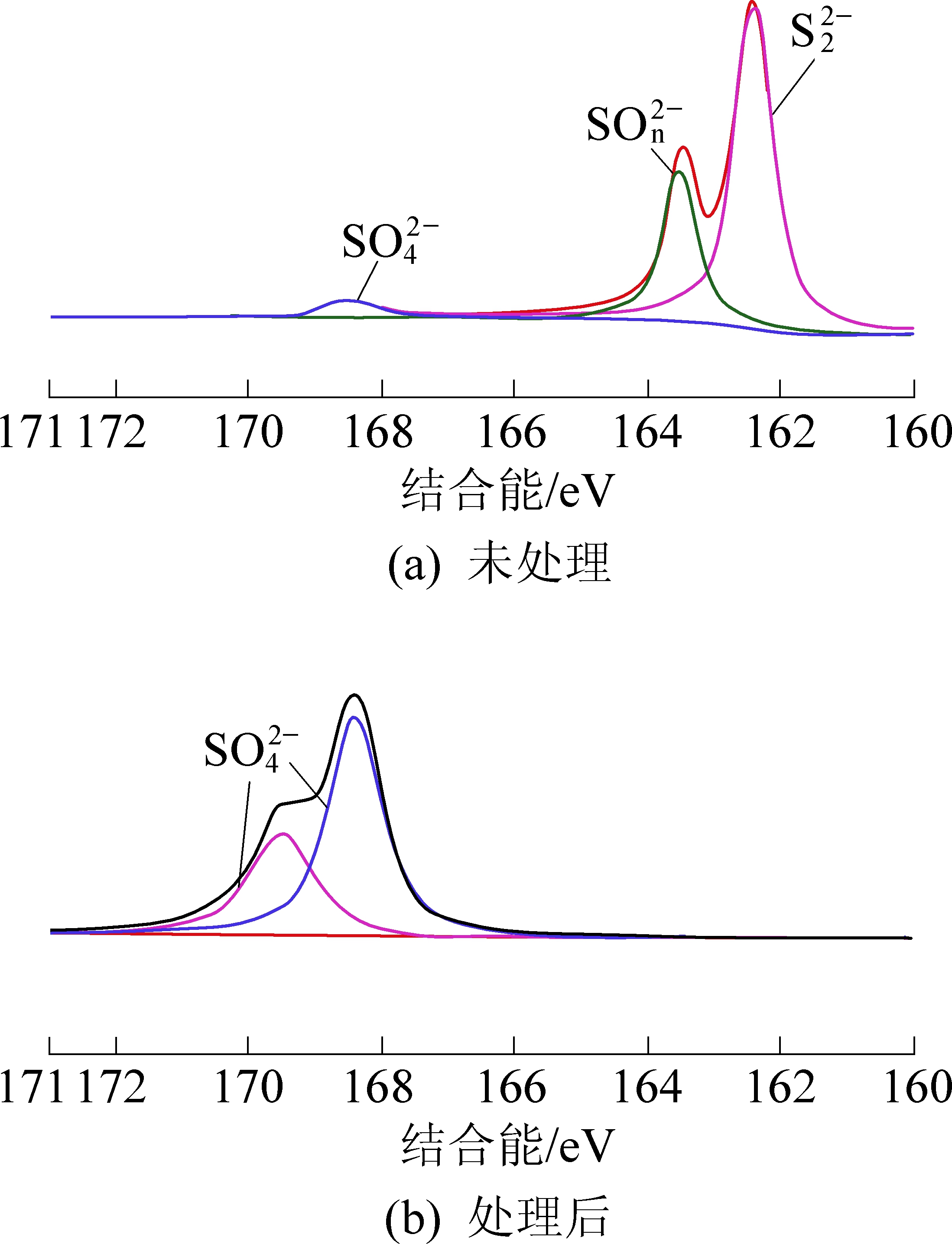

图3和表1为黄铁矿表面铁元素的分峰结果。![]() Fe2O3的峰分别位于707.0、710.0、711.0、713.2、 719.8 和724.5 eV处。黄铁矿表面硫元素的各结合态及含量如图4和表2所示。

Fe2O3的峰分别位于707.0、710.0、711.0、713.2、 719.8 和724.5 eV处。黄铁矿表面硫元素的各结合态及含量如图4和表2所示。![]() 和

和![]() 的结合峰分别在162.8、164.0、169.0/170.1 eV处。

的结合峰分别在162.8、164.0、169.0/170.1 eV处。

从表1和表2可以看出,等离子体处理前,黄铁矿表面的铁主要形态为硫化铁和硫化亚铁,没有硫酸盐形式的铁存在。改性10 min后,硫化亚铁完全消失,铁的结合形式全部转化为硫酸盐和氧化铁形式,说明等离子体处理黄铁矿表面是个逐渐氧化的过程,硫酸亚铁和硫酸铁、氧化铁的亲水性强于硫化亚铁和硫化铁。等离子体处理使黄铁矿表面向更亲水的方向转变,这会导致黄铁矿表面疏水性降低,亲水性提高。

图3 不同处理时间下黄铁矿表面铁的XPS结果

Fig.3 XPS of Fe(2p) on the surface of pyrite

with different plasma treatment time

表1 不同处理时间下黄铁矿表面Fe元素各结合态含量

Table 1 Content of Fe on the surface of pyrite with different plasma treatment time

处理时间/min含量/%Fe(Ⅱ)-SFe(Ⅲ)-SFe(Ⅱ)-SO2-4Fe(Ⅲ)-SO2-4Fe(Ⅲ)Fe2O3047.5741.60——10.84—10——50.909.537.1532.42

图4 不同处理时间下黄铁矿表面硫的XPS结果

Fig.4 XPS of S(2p) on the surface of pyrite

with different plasma treatment time

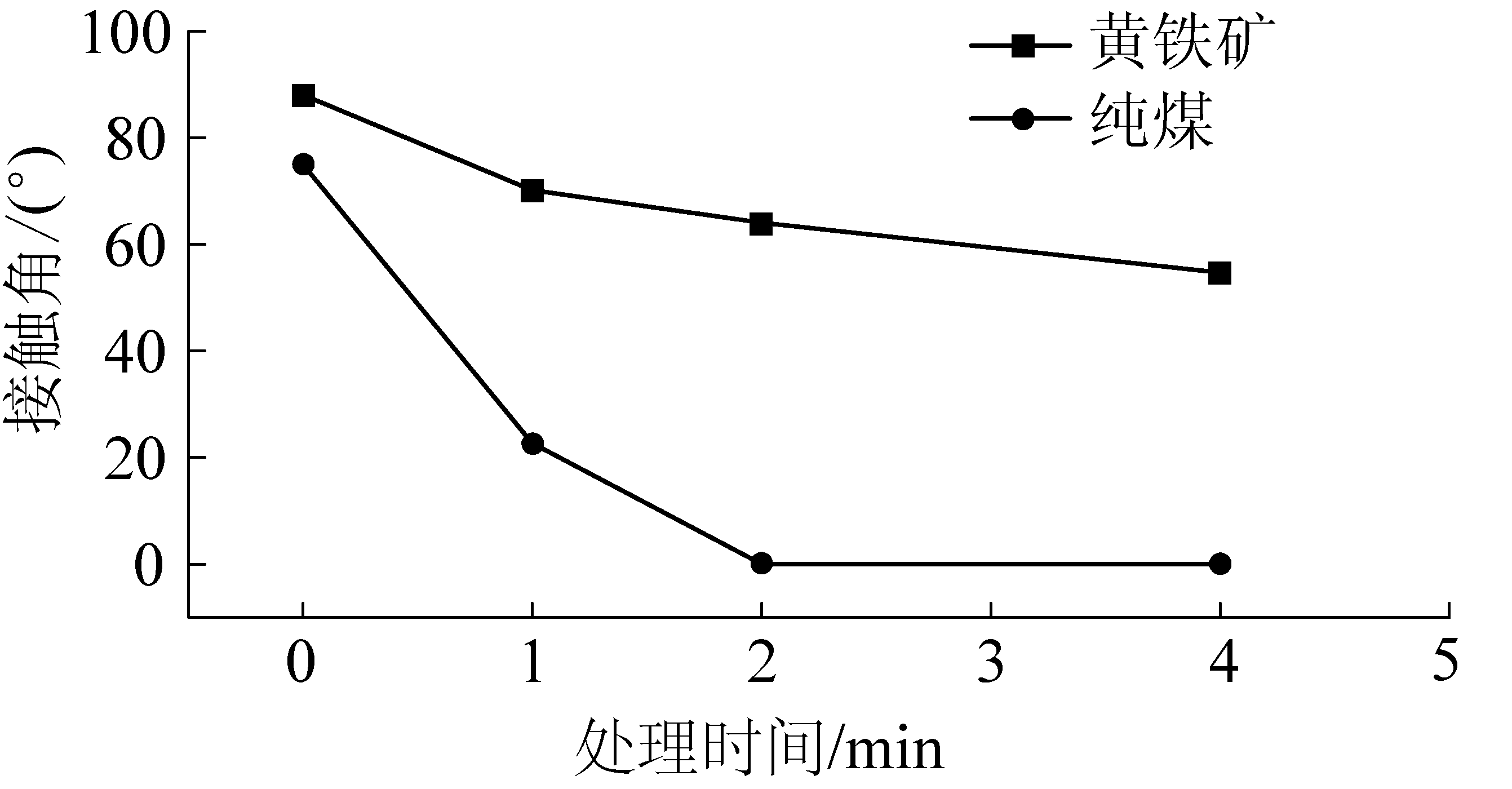

表2 不同处理时间下黄铁矿表面S元素各结合态含量

Table 2 Content of S on the surface of pyrite with

different plasma treatment time

处理时间/minS2-2含量/%S2-n含量/%SO2-4含量/%068.2927.014.701000100

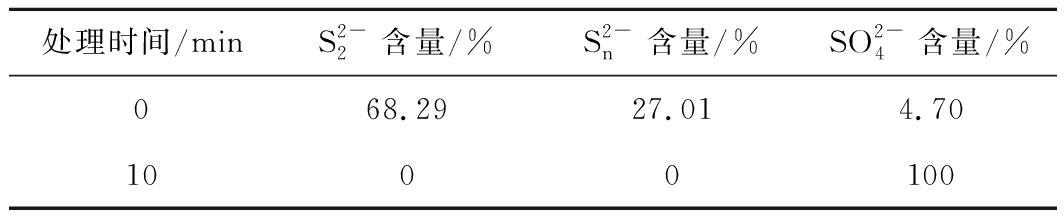

不同处理时间下煤表面C元素结合态含量结果如图5、表3所示。C—C、 C—H、 C—O—C和O—C![]() O的峰分别位于284.8、285.6、286.2、289.6 eV处。从表3可以看出,改性后,C—C含量减少,C—O、C

O的峰分别位于284.8、285.6、286.2、289.6 eV处。从表3可以看出,改性后,C—C含量减少,C—O、C![]() O含量增加,C元素的结合态的转化方向为C—C→C—O→C

O含量增加,C元素的结合态的转化方向为C—C→C—O→C![]() O。等离子体处理同样导致了煤表面有机质氧化,使煤表面亲水性提高。

O。等离子体处理同样导致了煤表面有机质氧化,使煤表面亲水性提高。

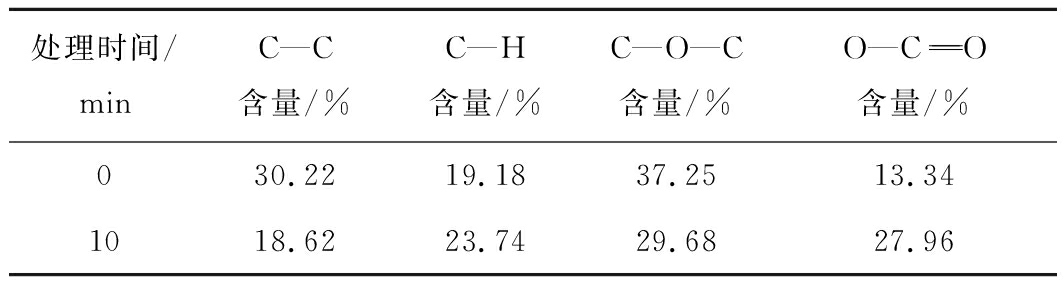

低温等离子体处理前后样品的水接触角测量结果如图6所示。等离子体处理前,黄铁矿和煤的接触角较高,且差值较小,表示其疏水性都较强且相近。等离子体改性1 min后,煤和黄铁矿表面均被氧化,煤接触角迅速下降,从75°降至0°,并且在后续的处理时间里保持不变,而黄铁矿的接触角在改性1 min后从82.1°降到60.7°,下降幅度远小于煤。煤和黄铁矿表面的接触角差值在改性1 min时达到最大,随后黄铁矿表面进一步亲水化,两者的疏水性差别变小。

图5 不同处理时间下煤表面碳的XPS结果

Fig.5 XPS of C(1s) on the surface of coal

with different plasma treatment time

表3 不同处理时间下煤表面C元素各结合态含量

Table 3 Content of C on the surface of coal

with different plasma treatment time

处理时间/minC—C含量/%C—H含量/%C—O—C含量/%O—CO含量/%030.2219.1837.2513.341018.6223.7429.6827.96

图6 不同处理时间下黄铁矿和煤的接触角

Fig.6 Contact angle of pyrite and coal with different treatment time

2 等离子体改性捕收剂浮选效果

在煤泥正浮选中,常见的捕收剂为燃料油如煤油、柴油等[27]。这些非极性油类捕收剂很难在亲水的中煤阶煤粒表面铺展,从而导致捕收效果差,浮选结果不理想。为了提高药剂的捕收效果,往往采用添加大量捕收剂的方法,这一做法导致药耗居高不下。

试验所用煤样来自于神东矿区布尔台原煤,灰分为23.35%。采用CTP-2000K介质阻挡放电低温等离子体发生仪对煤用捕收剂十二烷进行改性,取1.5 g的十二烷置于等离子体反应釜中,设定功率为90 W,充气量为100 mL/min。通过浮选试验观察改性前后十二烷对中煤阶煤捕收性能的变化,并用红外光谱分析和接触角测量分析作用机理。

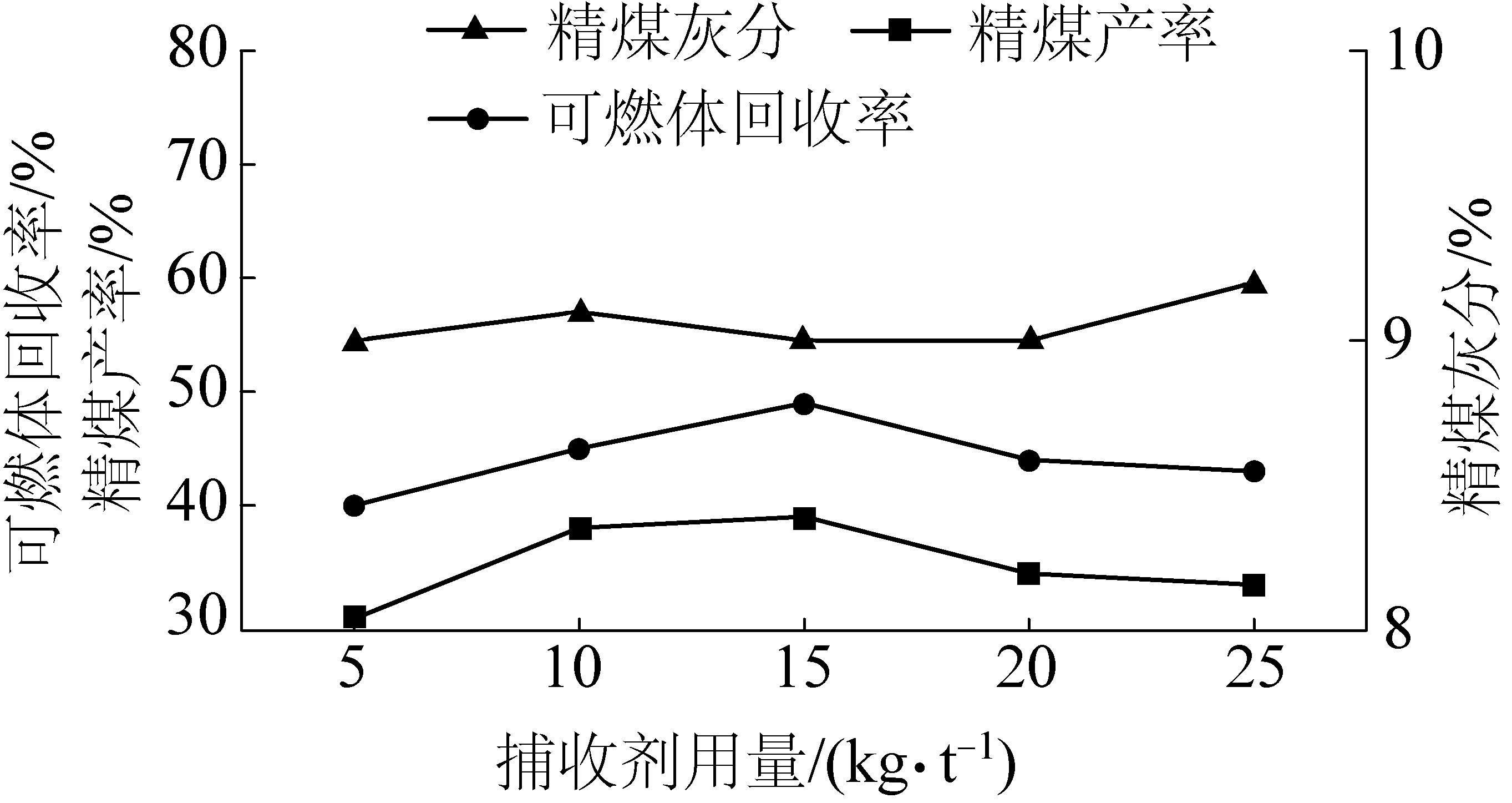

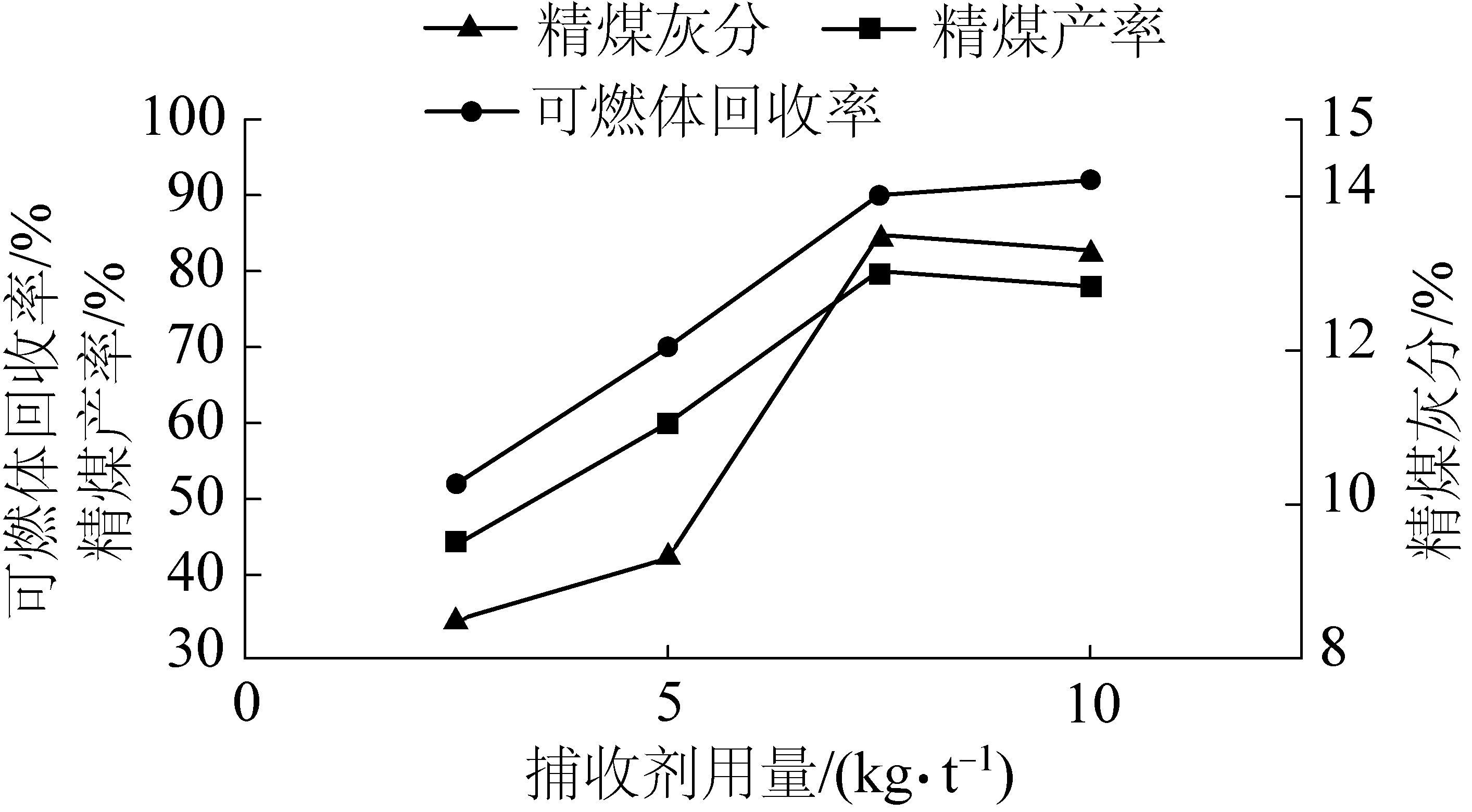

浮选矿浆质量浓度为60 g/L,起泡剂为仲辛醇,用量为2.5 kg/t,搅拌转速为1 800 r/min。未改性十二烷作为捕收剂的浮选结果如图7所示。捕收剂用量为5 kg/t时,精煤产率在30%左右,可燃体回收率约40%,随着十二烷用量的增加,精煤产率和可燃体回收率缓慢增加,在捕收剂用量为15 kg/t时,精煤产率和可燃体回收率达到最大值,分别为37%和46%,而灰分在药剂量增加的过程中变化较小。当捕收剂用量大于15 kg/t时,精煤产率和可燃体回收率呈现下降趋势。改性后的十二烷作为捕收剂的浮选结果如图8所示。捕收剂用量为2.5 kg/t时,精煤产率为44.85%,可燃体回收率为53.27%,灰分为9.05%,当十二烷用量增加到5 kg/t时,精煤产率和可燃体回收率迅速增加,精煤产率从44.85%增加到60.23%,可燃体回收率从53.27%增加到70.53%,灰分增加到9.55%。随着十二烷用量的增加,精煤产率和可燃体回收率增加,在捕收剂用量为7.5 kg/t时,精煤产率和可燃体回收率达到最大值,灰分增加到13.40%。

图7 未处理十二烷用量对浮选结果的影响

Fig.7 Effect of untreated dodecane on

flotation with different dosage

图8 改性后十二烷用量对浮选结果的影响

Fig.8 Effect of treated dodecane on flotation with different dosage

对比十二烷改性前后的浮选效果,改性后的十二烷可显著提高煤的精煤产率和可燃体回收率。当未改性十二烷用量为15 kg/t时,得到的最优浮选指标为精煤产率41.17%,可燃体回收率48.16%,精煤灰分9.05%。当改性后的十二烷用量为5 kg/t时,精煤灰分为9.55%,与前者相近,而精煤产率为60.23%,可燃体回收率为70.53%,整体高了约20个百分点。改性后的十二烷可以在节省2/3药剂量的情况下,得到更高产量的相近灰分的精煤产品。

改性前后十二烷的红外光谱分析结果如图9所示。在723、1 379、1 466、2 854、2 924、2 958 cm-1处为甲基的伸缩振动峰;在866、891、970 cm-1处的峰属于烯烃;在1 076~1 400 cm-1处的峰是C—O,代表性官能团是醇,羧酸,酯等。1 555、1 630、1 717 cm-1处为C![]() O,代表性官能团是酮。分析结果表明,十二烷的组分是非极性基团甲基,以及很少量的亚甲基。然而,改性后其生成了比甲基、亚甲基极性更强的官能团,例如C—O、C

O,代表性官能团是酮。分析结果表明,十二烷的组分是非极性基团甲基,以及很少量的亚甲基。然而,改性后其生成了比甲基、亚甲基极性更强的官能团,例如C—O、C![]() O、—OH等,说明在等离子体预处理过程中引入了种类丰富的极性基团,提高了捕收剂的捕收性能。

O、—OH等,说明在等离子体预处理过程中引入了种类丰富的极性基团,提高了捕收剂的捕收性能。

图9 十二烷处理前后红外光谱谱图

Fig.9 FTIR results of dodecane before and after treated

煤泥分别吸附改性前后十二烷的接触角测量结果如图10所示,煤泥原始接触角为65.3°,吸附十二烷后上升至79.4°,煤粒整体表面疏水性提高,吸附改性十二烷后接触角进一步提高到85.2°,说明十二烷改性后能改善煤表面疏水性,此外,改性后十二烷中的非极性物质与煤表面的疏水位点键合,极性物质与煤表面的亲水位点键合,协同作用从而提高了浮选气泡与煤颗粒粘附力,使用等离子体改性后的十二烷可以使精矿产量和可燃体回收率显著提高。

图10 煤、煤吸附十二烷、煤吸附改性十二烷的接触角

Fig.10 Contact angles of coal without dodecane,

with untreated dodecane and treated dodecane

已有研究表明,将非极性捕收剂用等离子体预处理再用于浮选可以获得更高的精煤产率和可燃体回收率。经过空气等离子体预处理后,含氧官能团被引入非极性药剂,使得药剂呈现杂极性状态。极性基团可以吸附在煤的亲水位点,从而提高了捕收能力,为中煤阶煤浮选提供了一种极性药剂制备方法。在相同的精煤灰分结果下,使用等离子体处理后的捕收剂可以使精煤产率和可燃体回收率提高约20个百分点,用量仅为1/3。

3 结 论

1)等离子体可以通过对煤和黄铁矿表面处理直接改变其表面的亲水性,煤在等离子体作用下表面迅速氧化,亲水性急剧提升,而黄铁矿表面亲水性变化较慢,从而拉大了两者的亲水差异,极大地削弱了煤的可浮性,是一种新的抑制煤上浮的方法。

2)在改性浮选药剂方面,等离子体可以高效地将极性官能团引入极性捕收剂中,使捕收剂中同时含有极性基团和非极性基团,从而提高药剂的捕收效果,提高浮选的精煤产率。

3)综上所述,低温等离子体可以扩大硫化矿物和煤的可浮性差异,可以制备杂极性的煤用高效捕收剂,在选煤领域具有广阔的应用前景。

[1] XIA Wecheng, NIU Chenkai, LI Yanfeng. Effect of heating process on the wettability of fine coals of various ranks [J]. Canadian Journal of Chemical Engineering, 2016,95(3):112-119.

[2] OZKAN S G. Effects of simultaneous ultrasonic treatment on flotation of hard coal slimes [J]. Fuel, 2011, 93(1):576-580.

[3] AYDOGMUS R, DEPCI T, SARIKAYA M, et al. Adsorption of crystal violet on activated carbon prepared from coal flotation concentrate[C]// IOP Conference Series: Earth and Environmental Science, 2016.

[4] MENG Jiangyan, LI Weidong, WANG Yunying. Research progress of the surface modification of polymer materials modified by low temperature plasma[J]. Surface Technology, 2009, 38(5):86-89.

[5] 谷笑雨,戚涵姝,李昊原,等.低温等离子体处理对高分子材料表面改性的研究进展[J].化学工程与装备,2016(12):4-6.

GUXiaoyu, QI Hanzhu, LI Haoyuan, et al. Research progress of surface modification of polymeric materials by low temperature plasma treatment[J]. Chemical Engineering & Equipment, 2016 (12):4-6.

[6] 尚成新,马 驰,陈尔凡.低温等离子体技术在高分子材料中的应用研究进展[J].中国塑料,2011(10):14-18.

SHANG Chengxin, MA Chi, CHEN Erfan. Research progress in application of low temperature plasma technology for polymers[J]. China Plastics, 2011 (10):14-18.

[7] 王春莲,陈 浩,赵丽娜,等.低温等离子体在高分子材料表面改性中的应用[J].辽宁化工,2011(10):1067-1069,1094.

WANG Chunlian, CHEN Hao, ZHAO Lina, et al. Characteristics of chlorine dioxide and its application in disinfection [J]. Liaoning Chemical Industry,2011(10):1067-1069,1094.

[8] 李 娟,陈 强,杨丽珍.等离子体技术表面改性高分子材料的研究进展[J].北京印刷学院学报,2008,16(6):77-79.

LI Juan,CHEN Qiang, YANG Lizhen. The progress of surface modification on polymer by plasma technology[J]. Journal of Beijing Institute of Graphic Communication, 2008,16(6):77-79.

[9] LIU Tao. Application of low temperature plasmas technology in textile materials[J]. Advanced Textile Technology, 2013 (1):60-64.

[10] 齐会民,裴晋昌,魏静媛,等.低温等离子体处理毛条工艺及设备研究:第二部分 等离子体处理毛条的纺织染工艺性能[J].上海纺织科技,1993(6):7-11.

QI Huimin, PEI Jinchang, WEI Jingyuan, et al. Study on low temperature plasma treatment of top products and equipment- part 2: process of textile dyeing process of plasma top[J]. Shanghai Textile Science & Technology,1993(6):7-11.

[11] 裴晋昌,周宝官,潘关模,等.低温等离子体对纺织纤维的表面改性[J].粘合剂,1982(3):1-11.

PEI Jinchang, ZHOU Baoguan, PAN Guanmo, et al. Surface modification of textile fibers by low temperature plasma[J]. Adhesives,1982 (3):1-11.

[12] 裴晋昌.低温等离子体及其在纺织工业中的应用[J].上海纺织科技,1981(10):41-45.

PEI Jinchang. Low temperature plasma and its application in textile industry[J]. Shanghai Textile Science & Technology, 1981 (10):41-45.

[13] 黄河浪,薛丽丹,卢晓宁,等.低温等离子体处理对竹片表面胶合性能的影响[J].南京林业大学学报:自然科学版,2006, 30(6):23-26.

HUANG Helang, XUE Lidan, LU Xiaoning, et al. Effects of low temperature plasma treating on bonding strength of bamboo strip surface[J]. Journal of Nanjing Forestry University:Natural Sciences Edition,2006, 30(6): 23-26.

[14] 欧阳吉庭,何 巍,涂 刚,等. 低温等离子体处理木材表面研究[J]. 河北大学学报:自然科学版,2007,37(6): 597-600.

OUYANG Jiting, HE Wei, TU Gang, et al. Wood surface treatment using low-temperature plasma[J]. Journal of Hebei University:Natural Science Edition,2007,37(6): 597-600.

[15] 侯顺蛟,刘超,孙绒绒,等. 聚酯纤维改性对铜离子吸附性能的实验研究[J]. 轻纺工业与技术,2014(6):3-5,30.

HOU Shunjiao, LIU Chao, SUN Rongrong, et al. Experimental study on adsorption properties of copper ions modified by polyester fiber reinforced[J]. Textile Industry and Technology, 2014(6):3-5,30.

[16] CHOU KOUROV A ,BIEDERMAN H ,SLAVINSKA D ,et al. Mechanistic studies of plasma polymerization of allylamine[J].The Journal of Physical Chemistry B,2005, 109(48):23086-23095.

[17] KIM J Y, LEE Y, LIM D Y.Plasma-modified polyethylene membrane as a separator for lithium-ion polymer battery[J].Electrochimica Acta,2009,54(14):3714-3719.

[18] THIRY D, KONSTANTINIDIS S, CORNIL J, et al. Plasma diagnostics for the low-pressure plasma polymerization process: a critical review[J]. Thin Solid Films, 2016,606:19-44.

[19] 谷艳玲,冯其明,欧乐明.起泡剂对硫化矿浮选的影响[J]. 矿冶工程,2013(4):52-55.

GU Yanling, FEN Qiming, OU Leming. Effects of frothers on sulfide flotation[J]. Mining and Metallurgical Engineering, 2013 (4):52-55.

[20] 李松春,王红鹰.竹林矿高砷铜锡多金属硫化矿浮选药剂制度改进[J].有色金属,2003(2):71-73.

LI Songchun, WANG Hongying. Improvement of flotation reagent scheme for high arsenic content copper-tin ore from zhulin mine[J]. Nonferrous Metals, 2003 (2):71-73.

[21] GLEBOTSKY A V,朱一民,林 京.苏联的硫化矿和非硫化矿新浮选药剂[J]. 国外金属矿选矿,1989(5):1-6.

GLEBOTSKY A V, ZHU Yimin, LIN Jing. New flotation agents of soviet union sulfide and non-sulfide[J]. Metallic Ore Dressing Abroad, 1989 (5):1-6.

[22] 李宗站,刘家弟,王振玉,等.国内铜硫浮选分离研究现状[J]. 现代矿业,2010,39(3):12-15.

LI Zongzhan, LIU Jiadi, WANG Zhenyu, et al. Domestic research status on flotation separation of Cu-S[J]. Modern Mining, 2010, 39(3):12-15.

[23] MAY F, GOCK E, VOGT V, et al. Plasma-modification of sulfides for optimizing froth-flotation properties[J]. Minerals Engineering, 2012,35:67-74.

[24] HIRAJIMA T, MORI M, ICHIKAWA O, et al. Selective flotation of chalcopyrite andmolybdenite with plasma pre-treatment[J]. Minerals Engineering,2014,66/68:102-111.

[25] LOWSON R T. Aqueous oxidation of pyrite by molecular-oxygen[J]. Chemical Reviews, 1982, 82:461-497.

[26] EVANGELOU V P, Zhang Y L. A review-pyrite oxidation mechanisms and acid-mine drainage prevention[J]. Critical Reviews in Environmental Science and Technology,1995,25:141-199.

[27] WEN B, XIA W, SOKOLOVIC J M. Recent advances in effective collectors for enhancing the flotation of low rank/oxidized coals[J].Powder Technology,2017,319:1-11.