0 引 言

煤与瓦斯突出作为我国最为严重的矿井灾害之一,是地应力场、裂隙场及渗流场多物理场相互作用致灾的结果[1-4]。进入深部开采之后,由于地应力的增加,煤层透气性差、渗透率降低,加上地质构造复杂、煤质松软等因素的影响,煤与瓦斯突出危险性增大[5]。尤其对于松软、低透气性、突出煤层,依靠减小钻孔间距、增加钻孔工程量、延长抽采时间等传统措施,其预抽瓦斯及煤层卸压效果不够理想,抽采效果难以及时达标,无法消除突出危险性。

作为一种煤层卸压增透的强化措施,水力冲孔等水力化技术近年来发展迅猛,且被应用于松软低透高突煤层的卸压增透,其通过高速高压水射流冲击切割煤体,使煤体各类裂隙与孔隙迅速扩展、贯通,甚至破裂,达到卸载地应力、增加煤层透气性的目的[6-9]。刘明举等[9]认为水力冲孔可有效消除激发突出的应力,大幅释放煤体中的瓦斯,增大了煤体抑制突出的阻力,起到综合防突作用。王新新等[10]利用RFPA2D-Flow软件模拟了水力冲孔后煤层裂隙发育的过程,研究了水力冲孔对煤层地应力和瓦斯压力分布的影响。文献[11-12]采用压力法和含量法,对水力冲孔卸压范围进行了现场试验考察,并模拟分析了水力冲孔钻孔周围煤体应力及透气性变化规律。王兆丰等[13]在罗卜安矿的测试结果表明:水力冲孔钻孔等效直径达到0.87 m,抽采孔有效影响半径提高2~3倍,抽采浓度提高4~5倍,抽采衰减周期提高3倍以上。王峰等[14]现场测试得到中马村矿水力冲孔钻孔周围煤体的卸压影响范围为5 m,充分卸压范围为1.5 m,抽采前5天属于瓦斯高效抽采期。

综上所述,前人在水力冲孔卸压增透效果分析及考察方面开展了研究,但仍存在水力冲孔周围煤体应力场和瓦斯渗流场演化规律不清、水力冲孔卸压半径等参数难以确定等问题,需要进一步研究。

基于此,以河南梁北矿二1突出煤层为工程背景,利用自主研制的KJ821应力监测系统,结合现场瓦斯流量测试,同步监测水力冲孔过程中地应力场和渗流场,获得冲孔孔洞周围煤体地应力场和瓦斯场的时空演化规律,分析水力冲孔过程应力和瓦斯的相关性。研究结果为准确确定水力冲孔及瓦斯抽采参数、有效卸压增透和强化瓦斯抽采效果提供了理论和实际依据。

1 水力冲孔过程应力场与渗流场监测

1.1 水力冲孔对煤层应力与瓦斯的作用机制

水力冲孔时,高速高压水射流持续冲击切割煤体,首先作用于水流前端煤体表面,瞬间加载于煤体的压应力超过煤体抗压强度,使冲击区域内出现压缩剪破坏,加速煤体内部裂纹的发育和扩展,使煤体产生强烈的位移和变形,导致煤体破裂,形成冲蚀坑[15]。冲蚀坑形成以后,水流在冲蚀坑壁面反射,形成壁面射流,产生较强的径向切应力,使裂隙沿径向急剧扩展,向煤体深部延伸,并剥离表面煤体,对冲蚀坑进一步破坏,增大冲蚀坑半径。同时,以动态加载为主要加载方式的高速水流作用于煤体表面时,会在煤体内部形成应力波,连续射流形成稳定持续波源,波阵面上的煤体质点受到压缩,在下一个波阵面来之前,煤体表面回弹,各质点受到拉应力作用,若产生的拉应力超过煤体的抗拉强度,则裂纹形成,导致破裂。煤体在间歇式往复内应力作用下,裂纹加速发育、扩展、汇合,并向煤体深部延伸、扩大,释放煤体弹性潜能,应力集中带前移,使煤体内部应力重新分布、演化。由于煤体变形破裂而产生的裂纹或错位,增加了煤体的孔隙率和渗透率,打破了煤体内部吸附瓦斯和游离瓦斯的平衡状态,使大量的吸附瓦斯解吸,游离瓦斯增加,通过煤体裂缝不断涌出,释放了瓦斯膨胀能,降低了瓦斯突出危险性。同时,由于应力集中带前移,卸压区和应力集中区之间形成巨大的瓦斯压力梯度,有利瓦斯解吸,在孔洞周围一定范围内形成瓦斯充分排放区,增加煤层透气性,提高了瓦斯预抽效率。

1.2 水力冲孔过程应力场与渗流场同步监测

水力冲孔过程涉及煤岩体应力场和瓦斯渗流场的耦合。可以在水力冲孔附近范围内合理布置瓦斯流量、应力测试考察孔(图1),对水力冲孔过程的渗流场和应力场进行同步监测,并基于监测结果对冲孔效果进行评价。

图1 水力冲孔应力、瓦斯现场同步监测布置

Fig.1 Layout of stress and gas flow synchronous monitoring of hydraulic punching borehole in coal mine

1.3 应力场监测

现场施工应力测试考察孔,并安装中国矿业大学自主研发的单向、双向或者三向应力传感器(又称应力计)及KJ821围岩应力监测系统[16](图2),通过考察水力冲孔后前后不同位置应力的变化情况,评价水力冲孔的有效卸压范围。

安装过程如下:①将应力计与油管连接,并将应力计固定在第1根抽采管端部;②将抽采管缓慢送至钻孔预定位置,然后封孔;③将油管的另一端通过三通与应力显示装置连接,并利用高压油泵向油管注入液压油,直到应力显示装置上的应力显示数值稳定,不再变化为止;④应力显示装置经采集仪与专用矿用本安型分站连接,实现其运行供电与监测数据传输;经分站并入井下环网,到达地面客户终端,实现应力数据的自动采集与实时传输,数据采集间隔时间为30 min。

此外,需要注意的是,在使用抽采管将连有油管的应力计送至孔底的过程中,一定要避免让油管缠结在抽采管上,防止出现油管断裂情况。

图2 应力监测系统实物

Fig.2 Physical drawing of stress monitoring system

1.4 渗流场监测

将瓦斯抽采管伸入至穿层钻孔的预定位置,将流量计安装在抽采管外端与矿井瓦斯抽采管路之间,然后将钻孔密封,进行瓦斯抽采。矿井安排专人每2天对瓦斯流量数据进行读取。通过考察水力冲孔前后不同位置处瓦斯流量的变化情况,评价水力冲孔的有效增透范围。

值得注意的是,流量计与瓦斯抽采管路对接时,需保证良好气密性,防止漏气,避免出现测试不准确。

2 水力冲孔煤体地应力和瓦斯监测及演化规律

2.1 现场水力冲孔布置

2.1.1 现场概况

梁北煤矿设计生产能力0.9 Mt/a,矿井设计年限82年,井田位于河南省禹州市西南6.0 km处。矿井采用立井单水平上、下山开拓,共有4个井筒,分别为混合立井、副立井、中央回风立井、东回风立井。矿井采区巷道采取上、下山布置,布置11、21、32三个采区。

主采二1煤层,开采标高-800—-550 m,煤厚0~10.79 m,平均5.76 m,一般厚4~8 m,煤层倾角较大,一般在7°~20°,局部地段倾角可达29°。该煤层垂直应力为7 MPa,水平应力与垂直应力相同;瓦斯压力为1.45 MPa,瓦斯含量为5.73~13.93 m3/t;煤的坚固性系数为0.25,破坏类型属于Ⅲ、Ⅳ类;煤层透气性系数为0.001 1~0.045 4 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.031 3~0.258 7 d-1;属于高地应力、低透气性、较难抽采煤层。

2.1.2 水力冲孔及考察孔布置

本次现场测试在21采区21011中巷底抽巷ZD9号测点以东50范围内,距离21031开切眼100 m左右。水力冲孔钻孔及考察孔布置如图3所示,1号孔为水力冲孔中心孔,2、3、4、5号孔为考察孔,布置在1号中心孔的横向和纵向上,分别距离中心孔2、3、4、5 m。各孔的具体参数见表1。

现场测试时,需先施工考察孔,完成考察孔煤岩体应力连续监测装置安装后,再施工中心孔进行水力冲孔。

2.2 水力冲孔过程应力场测试及规律分析

冲孔中心孔施工完成以后立即进行水力冲孔。水力冲孔施工时间为2016年8月16日14:07—16:00。冲孔时间为113 min,该研究中的应力监测时间为4 800 min,之后应力稳定,基本保持不变。冲孔前后4个考察孔的应力测试结果如图4所示。

1)在水力冲孔前,各考察孔的应力计读数均处于稳定状态,且数值均在5 MPa左右,变化不大;在水力冲孔进行到500 min时,进行水力冲孔。水力冲孔前期,高压高速射流冲击煤体,在内应力的作用下,煤体被切割,产生大量的裂缝,并逐渐剥离,随水流流出孔洞,煤体内部裂隙很快延伸扩展至2号考察孔,导致其应力首先开始出现降低。

1—5为钻孔编号

图3 梁北矿水力冲孔及考察孔现场布置

Fig.3 Layout of hydraulic punching borehde and inspection boreholes in Liangbei Coal Mine

2)水力冲孔期间,2号考察孔和3号考察孔应力出现波动,水力冲孔进行到550 min时,2号考察孔应力开始出现跌落,应力卸压区开始推移至2号考察孔附近,此时3号考察孔应力集中不明显,但是应力计数据在短时间内出现小幅度波动,而4号和5号考察孔由于距离中心孔较远,两孔的应力基本不变,处于稳定状态;随着水力冲孔的持续进行,2号考察孔应力不断下降,3号考察孔应力有上涨趋势。

3)当水力冲孔进行到600 min左右,2号孔的应力还在不断下降,周围产生的大量裂缝使得距离1号中心孔2 m范围内均处于卸压范围,煤体有效承载面积不断下降,应力集中带前移,使得3号考察孔出现小幅度应力集中;此时,相距略远的4号和5号考察孔应力基本不变。

4)水力冲孔结束后,随着应力的迁移,3号考察孔应力先短暂上升,然后出现回落,且回落至初始应力以下,4号考察孔应力开始上升,表明应力集中带在缓慢迁移。

5)到2 620 min时,除5号考察孔应力开始处于上升状态,2、3、4号考察孔应力均在降低。

表1 各钻孔参数

Table 1 Parameters of boreholes

孔号及类型倾角/(°)夹角/(°)开孔高度/m见煤点/m穿煤长度/m孔深/m备注1号冲孔中心孔55.002.917.86.222.9垂直于巷道下帮2号考察孔59.003.217.15.422.1垂直于巷道下帮3号考察孔59.002.519.16.724.5垂直于巷道下帮4号考察孔55.002.917.86.222.9垂直于巷道下帮5号考察孔49.002.917.86.222.9垂直于巷道下帮

6)冲孔后孔洞周围影响区域的应力场一直处于演化和调整状态,直到冲孔3天后才基本趋于稳定。

进一步对4个观察孔的应力变化趋势分析后(表2),发现:距中心孔2、3、4 m的应力都有了显著的降低,说明2、3、4 m均处于水力冲孔有效卸压范围之内,为应力卸压区(Ⅰ区);距离水力冲孔5 m的考察孔应力增大,出现应力集中,说明5 m并不在水力冲孔的有效卸压范围之内,为应力集中区(Ⅲ区);而4~5 m则为应力卸压区到应力集中区的过渡区(Ⅱ区)(图5)。

表2 各考察孔的应力变化趋势

Table 2 Stress changes trend of each inspection borehole

孔号至中心孔距离/m初始应力/MPa应力集中时间/min卸压时间/min最终应力/MPa应力降幅/%224.96—5501.3173.51335.136002 2002.1857.50445.331 5002 6204.6213.30555.532 000—6.98-26.22

图4 各考察孔地应力随时间变化

Fig.4 Stress change of each inspection borehole with time

图5 水力冲孔孔洞周围应力划分区域

Fig.5 Stress division area around hydraulic punching borehole

2.3 水力冲孔过程瓦斯流量测试及规律分析

4个考察孔布置完成后立即进行集中抽采,进行连续30 d(包括冲孔前后)瓦斯流量监测,如图6所示。

1)冲孔前,各考察孔瓦斯流量遵循一般预抽瓦斯钻孔内瓦斯流量规律,都是随着时间的推移,瓦斯流量下降幅度逐渐平滑,最后趋于平衡,平衡值为0.25~0.32 L/min。

2)在第4天(即2016年8月16日14:07—16:00)开始进行水力冲孔,煤体裂隙增加,透气性增加,2、3、4号考察孔抽采瓦斯流量均出现不同程度的涨幅。

图6 各孔瓦斯流量随时间变化

Fig.6 Gas flow changes of each inspection borehole with time

3)冲孔后,2号考察孔抽采瓦斯流量最大在0.42 L/min左右,抽采量显著提高,说明水力冲孔对2号考察孔影响最大,此处煤体裂隙发育最完整,渗透率明显增加;3号和4号考察孔附近煤体渗透性和抽采量也出现一定程度上的增强;冲孔后5号考察孔区域成为应力集中区,受此影响,其抽采量则开始下降;说明水力冲孔后瓦斯抽采有效半径在4~5 m。

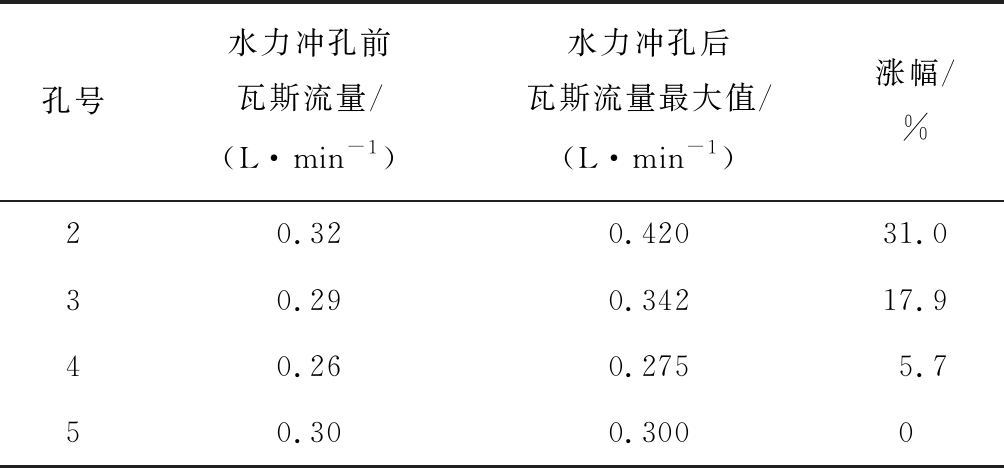

冲孔前后各考察孔瓦斯流量变化见表3,可以看出,此次水力冲孔使得卸压区的瓦斯抽采流量出现5.7%~31.0%的涨幅,且距冲孔中心孔越近,卸压增透效果越充分,瓦斯抽采量涨幅愈加明显。

表3 各考察孔水力冲孔前后瓦斯流量对比

Table 3 Comparison of gas flow before and after hydraulic punching of each inspection borehole

孔号水力冲孔前瓦斯流量/(L·min-1)水力冲孔后瓦斯流量最大值/(L·min-1)涨幅/%20.320.42031.030.290.34217.940.260.2755.750.300.3000

3 水力冲孔过程应力和瓦斯相关性分析

对水力冲孔过程4个考察孔的地应力和水力冲孔后瓦斯抽采流量进行相关性分析,确定水力冲孔煤层卸压效果和增透效果两者的变化规律是否具有一致性。

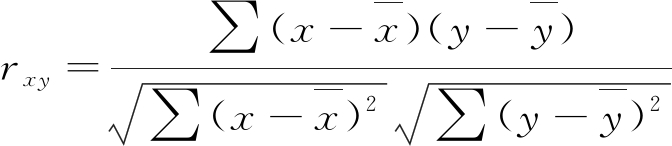

假设所采集到的地应力数据集合为X,瓦斯流量数据集合为Y,X和Y的相关系数为:

(1)

相关系数rxy的取值大小(-1.0≤rxy≤1.0)反映了2个数据集合的相关程度,相关系数越大,2组变量的相似性越好。相关程度一般可以分为4级,即:0<|rxy|≤0.3,为微弱相关(不相关);0.3<|rxy|≤0.5,为低度相关;0.5<|rxy|≤0.8,为显著相关;0.8<|rxy|≤1.0,为高度相关。

此次水力冲孔地应力和瓦斯流量测试数据的相关程度如图7所示。可知:距水力冲孔中心孔2 m处的2号考察孔,地应力与瓦斯抽采流量的相关系数|rxy|为0.915,表现为高度相关;3号和4号考察孔的相关系数|rxy|分别为0.785、0.692,为显著相关;5号考察孔的相关系数|rxy|为0.88,为高度相关。根据相关性分析结果可知,水力冲孔孔洞周围煤层地应力的卸压规律基本与瓦斯抽采流量的变化规律呈现显著相关性,在应力卸压区内,瓦斯抽采流量升高;在应力集中区内,瓦斯抽采流量降低。

图7 各考察孔地应力与瓦斯流量相关性

Fig.7 Correlation of stress and gas flow in inspection boreholes

水力冲孔利用高压水射流冲击煤体,使煤体剥落,并被排出,在煤体内部形成一定半径的孔洞,孔洞在地应力作用下出现变形破裂,加上水的湿润作用降低了煤体的机械强度,进一步加剧了煤体的变形,导致孔洞周围的应力发生迁移,先后形成卸压区和应力集中区。卸压区范围内的煤体内部形成了发育的裂隙网络,大幅提高了煤体的渗透率,在抽采负压作用下,瓦斯解吸量提高,瓦斯流动加快,钻孔瓦斯抽采流量升高。水力冲孔产生的这种增透效果,距离水力冲孔中心孔越近,效果越明显,反之则较差。与卸压区相比,水力冲孔应力集中区内的煤体在高应力作用下,煤体被不断压实,内部的原生裂隙出现闭合,进一步降低了煤层渗透率,导致瓦斯解吸困难,瓦斯抽采流量出现下降,且小于原始煤层的瓦斯抽采量。应力和瓦斯流量良好的相关性结果进一步验证了水力冲孔孔洞周围煤体应力场和渗流场的演化具有同步性。

综上所述,通过现场实测水力冲孔前后各考察孔应力变化和瓦斯流量对比可知,水力冲孔通过高速高压水流切割煤体,加速煤体内部裂隙发育的速度,起到卸压增透的效果,有效卸压范围为4~5 m,煤层增透效果与卸压效果基本一致。

4 结 论

1)水力冲孔过程涉及煤岩体应力场、裂隙场和瓦斯渗流场的多场耦合,冲孔冲出大量煤炭,在冲孔影响范围内形成裂隙场和卸压带,增加煤层透气性,促进煤层瓦斯进一步解吸,提高瓦斯预抽效率。

2)梁北矿21煤层水力冲孔实践表明,冲孔后孔洞周围裂隙场和应力场一直处于动态演化状态,具有由中心孔自内向外、持续时间长的时空演化特征。在高压水射流作用下,孔洞周围煤体应力场演化且逐步向外迁移,距中心孔4 m内为应力卸压区,4~5 m为应力过渡区,超过5 m为应力集中区,卸压区半径是冲孔孔洞等效半径的10倍多;距冲孔中心4 m以内区域裂隙场发育,渗透率和抽采孔瓦斯流量增加,但周围应力集中区的渗透率和钻孔瓦斯流量变得更低。

3)现场监测数据表明,水力冲孔孔洞周围煤体地应力场和渗流场具有明显的时间和空间演化规律,且两者具有很好的相关性。

[1] LI Zhonghui,WANG Enyuan,OU Jianchun,et al.Hazard evaluation of coal and gas outbursts in a coal-mine roadway based on logistic regression model[J].International Journal of Rock Mechanics and Mining Sciences,2015,80:185-195.

[2] FAN Chaojun,LI Sheng,LUO Mingkun,et al. Coal and gas outburst dynamic system[J]. International Journal of Rock Mechanics and Mining Sciences,2016,26(6):75-82.

[3] 李祥春,聂百胜,王龙康,等. 多场耦合作用下煤与瓦斯突出机理分析平[J]. 煤炭科学技术,2011,39(5):64-66.

LI Xiangchun,NIE Baisheng,WANG Longkang,et al. Analysis on coal and gas outburst mechanism under multi field coupling action[J]. Coal Science and Technology,2011,39(5):64-66.

[4] 刘 东,许 江,尹光志,等. 多场耦合煤矿动力灾害大型模拟试验系统研制与应用[J]. 岩石力学与工程学报,2013,32(5):966-975.

LIU Dong,XU Jiang,YIN Guangzhi,et al. Development and application of multifield coupling testing system for dynamic disaster in coal mine[J]. Chinese Journal of Rock Mechanics and Engineering,2013,32(5):966-975.

[5] 袁 亮. 瓦斯治理理念和煤与瓦斯共采技术[J]. 中国煤炭,2010,36(6):5-12.

YUAN Liang. Concept of gas control and simultaneous extraction of coal and gas[J]. China Coal,2010,36(6):5-12.

[6] 肖知国,王兆丰,陈立伟,等. 煤层高压注水防治煤与瓦斯突出效果考察及机理分析[J]. 河南理工大学学报:自然科学版,2010,29(3):287-292,311.

XIAO Zhiguo,WANG Zhaofeng,CHEN Liwei,et al. Investigation and analysis of coal and gas outburst prevention effect and mechanism with high-pressure coal seam injection[J]. Journal of Henan Polytechnic University:Natural Science,2010,29(3):287-292,311.

[7] 李国旗,叶 青,李建新,等. 煤层水力压裂合理参数分析与工程实践[J]. 中国安全科学学报,2010,20(12):73-78.

LI Guoqi,YE Qing,LI Jianxin,et al. Theoretical analysis and practical study on reason-able water pressure of hydro-fracturing technology[J]. China Safety Science Journal,2010,20(12):73-78.

[8] 方前程,王兆丰,杨利平,等. 利用水力割缝提高低透气性煤层瓦斯抽采的试验研究[J]. 煤炭学报,2007,16(5):1-2.

FANG Qiancheng,WANG Zhaofeng,YANG Liping,et al. Study on utilizing the hydraulic cutting seam technology to improve the low gas permeability coal seam and gas drainage[J]. Journal of China Coal Society,2007,16(5):1-2.

[9] 刘明举,孔留安,郝富昌,等. 水力冲孔技术在严重突出煤层中的应用[J]. 煤炭学报,2005,30(4):451-454.

LIU Mingju,KONG Liuan,HAO Fuchang,et al. Application of hydraulic flushing technology in severe outburst coal[J]. Journal of China Coal Society,2005,30(4):451-454.

[10] 王新新,石必明,穆朝民.水力冲孔煤层瓦斯分区排放的形成机理研究[J]. 煤炭学报,2012,37(3):467-471.

WANG Xinxin,SHI Biming,MU Chaomin. Study on formation mechanism of gas emission partition in hydraulic flushing coal seam[J]. Journal of China Coal Society,37(3):467-471.

[11] 魏建平,李 波,刘明举,等. 水力冲孔消突有效影响半径测定及钻孔参数优化[J]. 煤炭科学技术,2010,35(12):39-42.

WEI Jianping,LI Bo,LIU Mingju,et al. Measure on effective influence radius of hydraulic flushing borehole to eliminate outburst and borehole parameters optimization[J]. Coal Science and Technology,2010,35(12):39-42.

[12] 王 凯,李 波,魏建平,等.水力冲孔钻孔周围煤层透气性变化规律[J]. 采矿与安全工程学报,2013,30(5):778-784.

WANG Kai,LI Bo,WEI Jianping,et al. Change regulation of coal seam permeability around hydraulic flushing borehole[J]. Journal of Mining and Safety Engineering,2013,30(5):778-784.

[13] 王兆丰,范迎春,李世生. 水力冲孔技术在松软低透突出煤层中的应用[J]. 煤炭科学技术,2012,40(2):52-55.

WANG Zhaofeng,FAN Yingchun,LI Shisheng. Application of borehole hydraulic flushing technology to soft and outburst seam with low permeability[J]. Coal Science and Technology,2012,40(2):52-55.

[14] 王 峰,陶云奇,刘 东.水力冲孔卸压范围及瓦斯抽采规律研究[J]. 煤炭科学技术,2017,45(7):96-100.

WANG Feng,TAO Yunqi,LIU Dong. Study on pressure released scope of hydraulic flushing and gas drainage law[J]. Coal Science and Technology,2017,45(7):96-100.

[15] 刘 勇. 高压气体射流破煤应力波效应分析[J]. 煤炭学报,2016,41(7):1694-1700.

LIU Yong. Analysis of stress wave effect during coal breakage process by high pressure gas jet[J]. Journal of China Coal Society,2016,41(7):1694-1700.

[16] 王恩元,徐文全,何学秋,等.煤岩体应力动态监测系统开发及应用[J].岩石力学与工程学报,2017,36(S2):3935-3942.

WANG Enyuan,XU Wenquan,HE Xueqiu,et al. Development and application of dynamic stress monitoring system for coal and rock mass[J]. Chinese Journal of Rock Mechanics and Engineering,2017,36(S2):3935-3942.