0 引 言

我国西南地区,特别是云贵高原地区,煤矿受地质构造变化影响较大,急倾斜煤层占比较高。根据贵州省能源局数据,贵州省急倾斜煤层占全省煤层总量的10%,急倾斜煤炭资源总量达150亿 t。随着浅部资源采空,煤矿开采逐步向深部转移,大埋深、急倾斜、高应力环境、构造复杂、围岩破碎、采动影响等因素叠加,给煤矿巷道维护带来了更多的挑战,采动影响下大埋深软岩巷道的维护困难问题逐渐成为建设高产高效矿井和释放优质产能的瓶颈,是煤矿现场急需解决的难题。

近年来,特别是近10年来,在深埋软岩巷道围岩应力分布与演化特征、围岩破坏过程、复杂条件下围岩控制技术等方面,取得了一系列重要的研究成果。何满潮[1]提出了深部工程的定义,认为深部工程围岩是多相耦合力学行为,高应力软岩的变形表现为延性、流变和扩容不明显的特点。钱七虎[2]、周小平等[3]研究了静水压力和非静水压力情况下深部损伤围岩的破裂区与非破裂区的分布规律。王卫军等[4-6]认为,深埋巷道变形的根本原因是围岩的扩容与剪胀等非连续变形和以塑性变形为主的连续性变形,围岩控制的关键是协调变形,提出了“给定变形”和“预留变形”的概念。谢和平等[7]认为,深部开采时原岩应力趋于静水应力,围岩经历弹性变形破坏、脆塑性转变和大范围屈服等阶段。余伟健等[8-10]提出了提高围岩体自身承载能力,实现柔刚耦合、内外共同承载的综合控制支护理念。张农、吴海等[11-12]认为深部倾斜岩层巷道围岩变形表现出明显的时序性特征,分析了不同倾角下巷道围岩非均称变形的发展态势。徐佑林等[13]认为,强烈采动影响和支护设计不合理是造成巷道围岩强破坏的关键原因。

煤层采空后,采空区倾向截面形状可简化为矩形,从弹性力学的角度,非圆形孔附近的应力分布较为复杂,需要用到复变函数等方法。文献[14-17]把采煤工作面回采后的采空区近视为矩形孔洞,对其围岩应力分布进行了研究。刘伟韬[14]、孙建等[15]根据弹性力学中的半元限体理论建立了沿煤层倾斜方向底板应力求解力学模型,推导了采面推进后底板破坏深度公式。谢广祥等[17]认为,在采场底板围岩空间区域也存在高应力束,高应力束在三维空间形成了采场底板围岩应力壳,并推导了壳基高应力影响范围。耿宏波等[16]利用无限大薄板中裂纹周边受力分析方法对采空区围岩应力分布特征进行了研究。

上述研究很大程度上揭示了深埋巷道围岩变形规律及采空区顶底板围岩破坏程度与应力分布状况,在理论研究和工程应用中,都发挥着重要的引领作用。但对于布置在急倾斜岩层中的软岩巷道,特别是受采动影响时其所表现的变形与破坏特征研究较少。基于此,笔者以贵州省某煤矿为研究对象,分析急倾斜大埋深巷道在采动影响下的变形特征,并提出其围岩控制的关键因素,为后续研究提供理论支持。

1 工程背景

1.1 基本情况

贵州省桐梓县某矿位于松坎向斜东翼北段,属煤与瓦斯突出矿井,采用平硐开拓,开采深度最大达1 500 m,可采和局部可采煤层3层,编号分别为C5、C3和C1,煤层倾角65°~90°,井田范围内+700 m标高以上煤层倒转,+500—+700 m范围内煤层直立。可采煤层均赋存在二叠系上统龙潭组(P3l),煤系地层上部为二叠系上统长兴组(P3c),属中厚至厚层状石灰岩,具缝合线构造,夹薄层状泥灰岩,节理、裂隙发育;下覆地层为二叠系中统茅口组(P2m),属中厚层状石灰岩,力学强度高,但岩溶发育属强含水层,浅部翻转成为煤系地层顶板。

1.2 巷道布置

该矿现开采二采区,采区内在长兴组(P3c)灰岩和三叠系下统夜郎组玉龙山段(T1y2)泥灰岩中共布置4条上山,为消除煤层煤与瓦斯突出危险性及缩短采煤工作面巷道服务年限,每个区段进入煤层前,均在上山与煤层之间的长兴组灰岩中布置有集中运输巷和回风巷,消突后在集中巷每隔200 m向煤层施工石门,揭露煤层后布置工作面巷道。根据现场调查,现布置在T1y2地层中的二采区轨道上山、行人上山和运输上山围岩较为稳定、变形较小,布置在P3c地层中的回风上山和各区段集中巷围岩节理、裂隙发育,巷道变形量较大,已严重影响井巷运输甚至通风系统,笔者研究对象即为布置在P3c地层中、距离煤层40 m的+550 m长兴组灰岩区段集中运输巷。巷道位置如图1所示。

图1 采区巷道布置立面示意

Fig.1 Schematic diagram of roadway layout

1.3 巷道支护与变形情况

研究对象已经掘出且已服务多年,后期需要在+454、+620、+720 m等标高布置相同层位的巷道共计约8 000 m。巷道为直墙半圆拱形断面,净宽度3.6 m,墙高1.4 m,拱高1.8 m,断面10.0 m2,埋深约700 m,锚网喷支护,采用树脂锚固钢筋锚杆,直径18 mm,长2.2 m,锚杆间排距为900 mm×900 mm。每两排锚杆间在拱底左右各布置1根钢绞线锚索,钢铰线直径为15 mm,长3 m,2根/排。

经现场调查,未受采动影响时,顶板、两帮变形量均在10 cm以内,仅底板变形未得到有效控制,底鼓50 cm以上,需要每年清底和重新铺轨。受采动影响后,除近煤侧的直墙外,其他三个方向变形均较大,顶板下沉量已接近1 m,远煤侧拱墙,喷层开裂、掉落情况严重。巷道已经过多次返修,二次返修补打了钢筋梯和锚杆,巷道持续变形,锚杆多数失效,钢筋梯被挤压变形。后期部分巷道改为工字钢+锚杆+锚索,锚杆和锚索大范围退出、失效,工字钢被压弯,仍未有效控制巷道变形(图2)。目前部分地段被迫改用可伸缩U型钢柔性支架支护,现巷道仍在持续变形。

图2 巷道支护现状

Fig.2 Current picture of roadway support

1.4 围岩破碎情况

为观测巷道在开挖后和受采动影响后两帮、顶板围岩破坏情况,在+550 m长兴组灰岩集中巷距离二采区轨道上山100 m处暂未受采动影响地段布置测点1,在该巷在运输上山以南100 m处附近C5煤层已采空的地段布置测点2,共布置6个钻孔。采用CXK12型钻孔窥视仪,钻孔深度15 m。测点1窥视结果表明,未受采动影响时,围岩完整性较好,围岩中以原生裂隙为主,延展长度较小,未产生空洞,在浅部2 m范围内产生少量破碎。测点2钻孔窥视部分结果如图3所示。

图3a—图3f为测点2顶板窥视结果,图3d—图3f为左帮结果,图3g—图3h为右帮(近煤侧)结果。该测点窥视数据表明,巷道顶板变形较大,1.8 m范围内,呈完全碎胀破碎状态,3.6、5.0、6.2、8.0 m等处出现较大空洞与离层,8.2 m以后,才呈现原岩状态。右帮1.3 m以内呈破碎状态,1.6~5.0 m范围内扰动裂隙发育,但未产生空洞和离层。左帮1.8 m范围内碎胀破坏,1.8 m以后在2.4、2.7、3.0 m等处裂隙发育,且有径向裂隙存在,6.3 m以后,才呈现原岩状态。两帮和顶板裂隙发育均以切向为主,受扰动时易扩展形成空洞和离层。

2 采动影响下巷道应力耦合特征

采动影响下巷道围岩应力分布同时受巷道开挖后原岩应力场的重新分布与煤层开采后重新分布的应力场的影响,是两者的耦合。在前人诸多研究成果的基础上,笔者拟建立受采动影响的巷道围岩应力计算模型。

图3 围岩钻孔窥视

Fig.3 Chart of borehole netting

2.1 直角坐标下巷道围岩应力分布模型

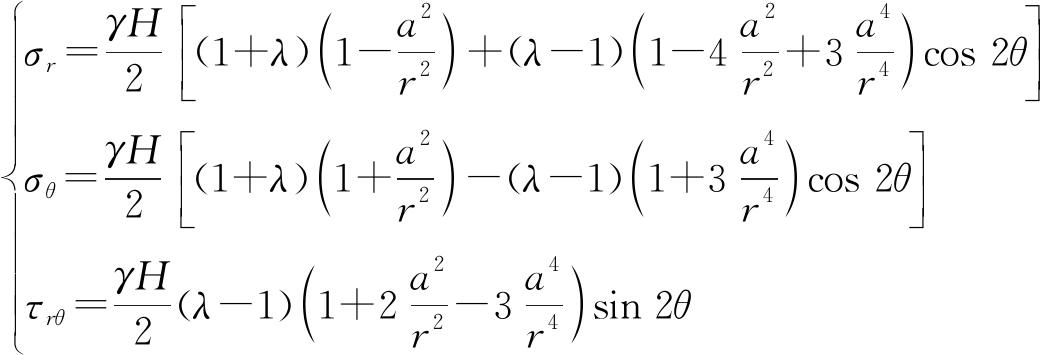

文献[6]根据弹性力学中的基尔斯解答得出极坐标下圆形巷道围岩任意一点的应力解为

(1)

其中:σr为极坐标下求解点径向应力,MPa;σθ为切向应力,MPa;τrθ为剪应力,MPa;γ为围岩容重,N/m;H为巷道埋深,m;λ为侧压系数;a为巷道当量半径,m;r为求解点与原点距离,m;θ为求解点方向角,(°)。应力场分析如图4所示。

图4 巷道应力场模型

Fig.4 Stress model of roadway

将应力环境设置为静水压力后,式(1)简化如下:

(2)

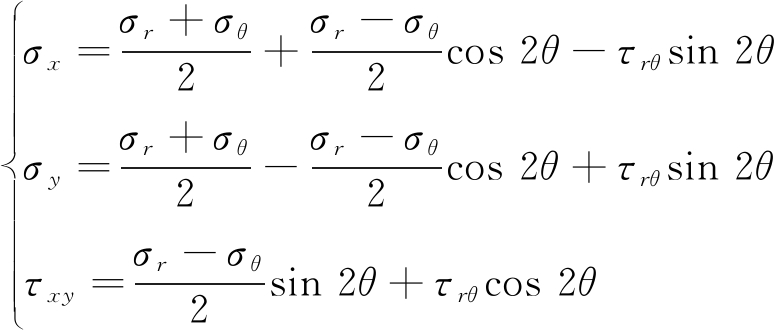

为了方便表达式(2),使用极坐标系,为了耦合采场应力和位移场,需要将其转换为笛卡尔直角坐标系,两种坐标系转换公式如下:

(3)

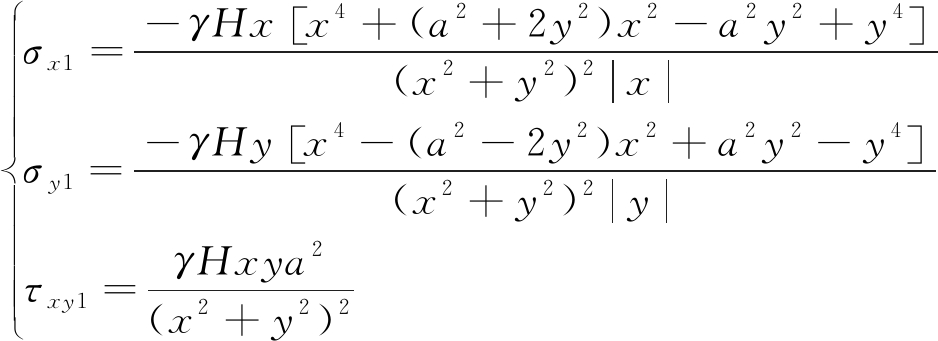

转换上式中三角函数sin 2θ=2xy/(x2+y2)和cos 2θ=1-2x2/(x2+y2),将式(2)代入式(3),得到直角坐标系下水平应力σx1、垂直应力σy1和剪切应力τxy1绝对值,分别采用-x/|x|和-y/|y|表示其方向。整理后得到直角坐标下巷道围岩应力分布力学模型如下:

(4)

2.2 采空区围岩应力分布模型

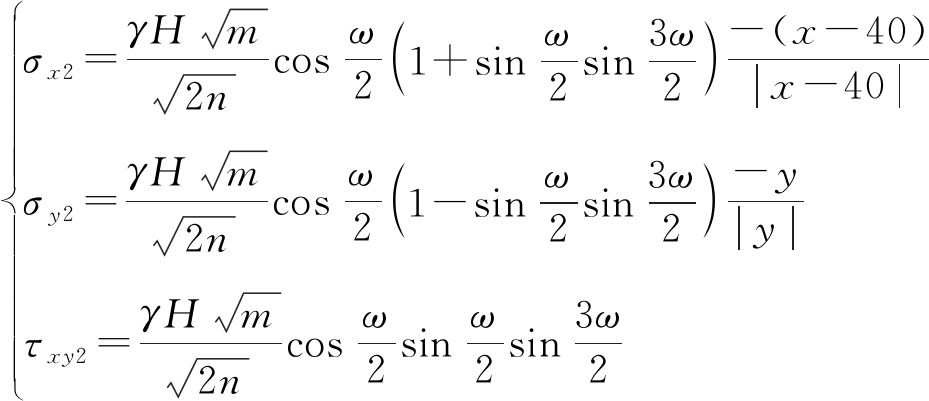

耿宏波等[16]将采空区视为无限大岩体垂直剖面内一条裂纹,利用无限大薄板中裂纹周边受力分析方法对采空区围岩应力分布特征进行了研究,根据该理论建立了采面倾向推进时采空区力学模型,并根据Westergaard函数推导了采空区围岩应力场公式,其分析属静力学范畴,笔者采用其模型作为走向推进的工作面应力模型,将应力环境设置为静水压力后,力学模型可用如图5所示,其应力场公式可简化为式(5)。

图5 采空区应力场模型

Fig.5 Stress model of goaf

(5)

其中:m为工作面长度的1/2;n为任一点与工作面上端距离;β为煤层倾角;σx,σy,τxy分别为任一点处的x方向应力、y方向应力与剪切应力。式(5)中,ο(n-1/2)为n-1/2的高阶小量,笔者取值为0;由上式可知,在静水压力状态下,将图5中坐标轴逆时针旋转角度ω后,上式依然成立,交换x与y坐标名称及表达式。分别采用-(x-40)/|x-40|和-y/|y|表示应力方向,可得式(6)。

(6)

其中:σx2、σy2、τxy2分别为采空区附近任一点受煤层采空影响下的x方向应力、y方向应力与剪切应力。根据图5,可得式(6)中三角函数和数值n的解为式(7)。

(7)

2.3 采动影响下巷道-采空区应力耦合模型

采动影响下巷道围岩应力场是巷道开挖后扰动应力场与煤层开采后重新分布的应力场的耦合,即式(4)和式(6)两者的耦合,为叠加两个应力场,需要建立统一坐标系,即图5坐标系旋转后将原点移至图4坐标原点。长兴区段集中运输巷布置在距离煤层40 m的长兴组岩层中,因此将图中的x替换为x-40即可完成两个坐标系叠合,y轴保持不变。经上述处理,建立巷道与采空区耦合应力模型如图6所示。

图6 巷道与采空区应力场耦合模型

Fig.6 Stress coupling model of roadway and goaf

设围岩任意点受巷道开挖影响的水平应力、垂直应力和剪切应力分别为σx1、σy1、τxy1,则σx=σx1+σx2,σy=σy1+σy2,τxy=τxy1+τxy2,按此合并式(4)和式(6)即可得到应力场公式(8)。

(8)

将式(7)代入式(8),代入本矿数据,γ=26 500 N/m-3,H=700 m,a=1.7 m,m=50 m,得到σx1与σx、σy1与σy对比分布如图7所示。

由图7可知,采动后左帮即x轴负向水平应力水平升高,不利于应力释放;右帮即x轴正向水平应力水平降低,应力释放更充分。围岩各向垂直应力水平均升高。导致左帮变形量大于右帮。

随观察点位置改变,邻近的C5煤层采空后引起的应力升高或降低的水平不同,改变幅度均在15%以下。单纯的应力改变一般不会造成支护整体失效或巷道大变形。研究对象邻近的煤层采用区段间下行式回采,区段内走向长壁回采,每回采一个循环、每接替一个采面都对附近围岩造成反复的扰动。在反复扰动或反复加卸载载荷的情况下围岩强度小于静载状态。因此,笔者认为,造成研究对象大变形的原因不只是单纯的应力叠加,反复扰动后围岩力学强度降低,致使其由弹塑性变形过渡到松动变形是关键原因。

3 围岩应力分布与变形数值模拟

3.1 计算模型与计算方案

基于FLAC3D数值模拟软件对+550 m长兴灰岩区段集中运输巷破坏情况进行数值模拟,模型尺寸X×Y×Z=150 m×60 m×150 m。采用Ubiquitous多节理力学本构模型。采用DFN功能生成裂隙网络模拟围岩节理和裂隙,Interface功能模拟岩层间接触面,Liner结构单元模拟钢筋网和喷层,Cable结构单元模拟锚杆和锚索,锚杆和锚索端头采用Node-Node方式与钢筋网喷层连接以确保与其协同变形,锚固端采用Node-Zone方式与单元体连接。

模型包含煤系地层二叠系上统龙潭组(P3l),上覆地层二叠系上统长兴组(P3c),下部地层二叠系中统茅口组(P2m)。考虑地层倒转的情况,模型下部地层和煤层倾角80°,上部100°。水平方向和底部边界约束固定,模型上部为承载边界,模型顶部埋深约650 m,在模型顶部加载15.9 MPa面力。

图7 巷道围岩应力耦合分布

Fig.7 Distribution of stress

所建模型原点位于巷道中点,与上文所建力学模型一致,文中应力与应变正值表示其方向指向正向,负值表示指向负向。

巷道开挖与支护后运行2 000步,变形收敛后进行工作面回采环节。工作面分为+550—+600 m区段和+500—+550 m区段顺序回采,每次回采进度5 m,以模拟工作面日推进度,每次推进后运行300步。巷道中每隔5 m监测两帮水平位移与水平方向应力、顶底板竖向位移与竖向应力变化趋势,单个监测线长度5 m,每个监测线上布置6个测点。

建立模型如图10所示,岩层参数采用表1数据。

3.2 未受采动影响时巷道数值模拟

1)围岩应力分布特征未受采动影响时,围岩应力分布如图9所示。由图9可知,巷道两帮水平应力值在3 m范围内处于2.5 MPa以下,水平应力在巷道顶底板位置形成应力集中区域,最大水平应力发生在距巷道顶部6 m处,最大值为26.8 MPa,应力集中系数为1.3。巷道顶底板垂直应力值为正,即承受压应力,垂直应力在巷道左右两帮形成应力集中区域,最大垂直应力发生在距左/右帮4 m处,最大值为20.1 MPa,应力集中系数为1.1。

根据图9c,剪应力云图基本呈灯笼形,巷道周边形成竖向椭圆形剪应力集中区,该集中区位于巷道拱顶以上2.5~4.5 m、左右帮变形2.2~5.0 m、底板以下10.5~12.6 m范围内,剪应力一般在5.0 MPa以上,此区域内亦形成了形状类似的塑性区域。

图8 FLAC3D数值计算模型

Fig.8 Numerical model

表1 数值计算模型岩层岩性及岩石力学参数

Table 1 Rock mechanics parameters of the numerical calculation model

地层岩性密度/(kg·m-3)体积模量/GPa剪切模量/GPa内摩擦角/(°)黏聚力/MPa抗拉强度/MPa三叠系下统夜郎组沙堡湾段(T1y1)钙质泥岩、泥质砂岩2 7202.62.1312.52.9二叠系上统长兴组(P3c)层状石灰岩2 7002.81.5291.81.5二叠系上统龙潭组(P3l)C5煤层顶板2 6802.01.6271.21.3C5煤层1 4801.00.5250.81.2C5煤层底板2 7202.41.5292.11.2C3煤层1 5100.70.4241.21.0C1煤层顶板2 6001.71.4311.51.9C1煤层1 5400.60.4250.91.0C1煤层底板2 6202.11.2231.21.3二叠系中统茅口组(P2m)层状石灰岩2 7103.82.5302.82.8

2)围岩变形特征。未受采动影响时,巷道围岩位移场如图10所示。

由图10可知,巷道未受采动影响时,巷道两帮水平位移量和顶板下沉量均在10 cm以内,均在允许变形范围内,说明现采用的锚网索喷支护能有效控制围岩变形,不会影响巷道的使用与支护结构的完整性。由于底板未支护,出现应力型底鼓,变形量较大,达40 cm,未得到有效控制。

所建模型中,X轴正向和Y轴正向应力与变化方向指向负向,数据为负值,为比较两帮及顶底相对变形量,将其值取正后,未受采动影响时围岩位移随时步变化如图11所示,图中负值表示监测点与巷道表面相对位置,正向位置为正,负向位置为负。

图9 未采动时应力云图

Fig.9 Stress nephogram without mining

图10 未采动时位移云图

Fig.10 Deformation nephogram without mining

图11 未采动时顶围岩变形云图

Fig.11 Cloud map of deformation

由图11a可知,左右帮水平位移量在支护完成后短期内变化迅速,后迅速趋于平缓,左右两帮变形基本均匀一致,右帮受附近煤系地层强度较低影响,变形略有波动。由图11b可知,顶底板在支护完成初期变形均不明显。由于底板未支护,随时步推移,水平应力向底板方向释放,出现塑性滑移区域,其变形量急剧增加,模型收敛时,其变形最大值达到顶板变形量的4倍以上。综上,除底板外,两帮和顶底变形在未受采动影响时已得到明显控制。

3.3 采动影响下巷道数值模拟

1)围岩应力分布特征。笔者模拟了C5煤层+500—+600 m范围两个区段采动影响,模拟区段间的下行式回采和每日推进度5 m。根据模拟结果,巷道围岩应力场受C5煤层采空影响明显,巷道两帮水平由0.5 MPa变化为1.2 MPa,巷道底板方向出现深度约1.5 m的拉应力,其值为0.6 MPa,小于底板抗拉强度。

2)围岩变形特征。由模拟结果可知,巷道在整体处于采空区水平和垂直位移场影响范围内,巷道左帮未受采动影响时位移指向采空区方向,采空后,与采空区位移场叠加,变形加剧,变形量达40 cm,处于失稳状态。右帮未受采动影响时位移指向采空区反方向,采空后,位移量与采空区位移场部分抵消,模型收敛时位移和左帮同时指向采空区方向,随巷道向采空区方向整体变形,因此其变形量较小,变形表现出不受采动影响的特征。顶底板变形量持续增加,底板变形量最大达80 cm,顶板出现不均匀变形,靠近采空区一侧的拱顶变形量最大40 cm,另一侧拱顶变形量20 cm,受采动影响较大。

图12 受采动影响位移云图

Fig.12 Surface displacement diagram

模型在煤层走向厚度(Y方向)60 m,在巷道中部30 m处布置的测点,监测水平位移与垂直位移随上区段(+550—+600 m区段)和下区段(+550—+600 m区段)工作面的推进及运行步的影响,其值变化趋势如图15所示,图中第一横坐标为运行时步,2 000—5 600步为上区段开工作影响区,5 600—9 200步为上、下两个区段开采影响区。第二横坐标为采面与监测点在Y方向的相对位置,正值表示工作面未回采至监测点位置,负值表示采面已推进超过监测点位置,两个正负交替循环分别表示两个区段的采面同向推进。

图13 采场逐步推进下的巷道表面位移图

Fig.13 Diagram of surface displacement

由图13可知,上区段回采时,顶板和左右帮变形量未急剧增大,底板在回采初期即监测点与采面y方向相对距离30~10 m时,变形量短期内由0.4 m增大为0.5 m,采面推过后变形速度减小。下区段回采时,顶板变形量增大4倍,左帮变形量增大2倍,顶板变形量由原0.4 m增大至0.7 m,右帮在采场推进至与监测点平行位置时,变形量由负值转变为正值,即由向巷道开挖方向变形转变为随巷道整体向采空区方向移动,此特征和现场巷道右帮表现出的变形量小、支护未受损的现象一致。两区段回采完毕后,巷道四个方向围岩均持续变形,变形量持续增大,但变形速度小于下区段回采扰动时的变形速度。

4 围岩变形特征与控制关键因素分析

1)未受采动影响时,两帮和顶板采用2.2 m长的锚杆+3.0 m长的锚索+金属网+喷浆联合支护,两帮和顶板变形量小,定期清底重新铺轨后,基本能满足巷道正常运输与通风需求。

2)采动影响时巷道大变形的原因分析。一般认为,巷道开挖后围岩有破碎区、塑性区向弹性区即原岩应力区过渡。支护的最佳状态是允许围岩充分变形后,应力充分释放的基础上进行强力支护,以充分发挥围岩自身的承载能力。支护最佳时机是使弹塑性变形尽量达到最大值,并在围岩保持在弹塑性状态时进行支护,此时支护阻力最小。若提前时间过多,支护阻力较大,若滞后过多,则围岩由弹塑性变形过渡至大范围松动变形即巷道围岩整体破碎变形状态。

研究对象在巷道掘出后,立即进行了强力联合支护,采动影响后又将主动支护改为被动支护,二次支护时机选择在巷道大变形即巷道围岩进入到松动变形阶段以后。研究对象在受采动影响前围岩应力未充分释放,支护阻力大,邻近煤层回采反复扰动下造成支护失效;回采反复扰动初期,变形量尚在可控范围内,但煤矿现场否定了前期联合支护方案,采用了更为保守的被动支护,未阻止围岩向松动变形转移,造成破碎区连续扩张,支护阻力进一步加大,最终导致围岩大变形。因此,研究对象支护失效的原因是初期支护未达到最佳状态,后期回采扰动时支护时机选择不合理。

因此,初期一次支护时,应优先喷射混凝土,隔绝空气后允许喷层和围岩形成协同承载体,共同产生弹塑性变形,变形达到一定程度后进行复喷和锚杆与锚索支护,以使支护达到最佳状态。后期采掘扰动时,二次支护的最佳时机是在巷道所在标高的下一区段回采前进行补强支护,防止围岩松动变形。

3)持续性底鼓原因分析。由于开挖后浅部围岩松散,钻孔成孔困难,底板未进行支护,处于开放变形状态。未受采动影响时,四周变形不均匀,两帮和顶板变形量小,即开挖后积聚的弹性能未充分释放,传递至底板,引起底板和底角应力集中,造成底板出现塑性滑移线,由此产生持续性底鼓。底板底鼓量较大,需要每半年清底一次。邻近的C5煤层采空后,巷道围岩应力进一步不均匀释放,破碎与破裂深度从1~2 m增大至4~8 m,底鼓进一步加剧。现场表现为底鼓持续时间较长,现布置在长兴灰岩中的集中巷,从作为运输巷使用开始,至后期作回风使用时,底鼓长期存在。

因此,虽然支护达到最佳状态和选择最佳支护时机后能减小水平应力从底板方向释放,一定程度上能减轻底鼓量,但仍应进行底板支护,以形成完整的支护结构,避免应力从底板集中释放,以减轻底鼓变形程度。

4)喷层失效的原因分析。现场调查结果显示,研究对象围岩兼有高应力软岩和节理性软岩的特点,现场的施工顺序为挂网→安装锚杆和锚索→喷浆。喷浆滞后于其它工序,造成围岩接触空气时间长,围岩风化后膨胀和崩解。喷射厚度仅为20 cm,前期围岩未快速变形时能起到隔离围岩的作用。后期围岩不均匀变形导致喷层刚度与围岩协调作用不足,采动应力影响下,围岩裂隙扩张。

5)锚杆和锚索失效原因分析。退出、失效的锚杆和锚索托盘完整,杆体未发生塑性变形,可知其失效原因非拉伸破坏。退出的锚索不易拉出,可知围岩内部未发生层间滑动剪切变形,锚杆和锚索失效的原因亦非剪切破坏。推断其退出、失效的主要原因有三:①二次支护时机不恰当,围岩松动变形后破碎区范围增大,锚固体集中在破碎区内效果较差;②其长度较短,未锚固在稳定的关键岩层中,也未施加预紧力,围岩未形成承载拱,没有和支护一起提供承载力,即未实现协调支护;③安装阶段未考虑钻孔直径与锚杆直径相匹配、施工质量不达标,导致锚固位置达不到设计要求。

6)左右帮不均衡变形的原因分析。左右帮在未受采动影响时、上区段采动影响时和下区段采动影响时均表现出了不均匀变形的特征。根据数值模拟结果,未受采动影响时,两帮变形量均较小,但开挖后短期内变形速度相对较快,右帮受附近煤系地层强度较低影响,变形略有波动。上区段开采时,巷道可认为处于煤层底板,开采扰动对其影响相对较小,其变形也相对较为稳定。但在此时间段内,右帮位移方向由负变正,即由指向巷道空间转变为指向煤层采空区,其不均衡的水平应力由向巷道开挖空间释放转变为向煤层采空区方向释放。下区段开采时,左帮变形量迅速增大,由图7可知,采动后左帮即x轴负向水平应力水平升高,不利于应力释放;右帮即x轴正向水平应力水平降低,应力释放更充分。围岩各向垂直应力水平均升高。导致左帮变形量大于右帮。因此,在补强支护阶段应加强左帮支护强度。

5 结 论

1)未受采动影响时,巷道开挖后积聚的不均衡应力主要经不封闭的底板释放,底板形成塑性滑移区,表现形式为持续性底鼓。

2)在前人研究的基础上,构建了巷道开挖应力场和煤层回采应力场的耦合应力计算模型。代入研究对象数据后,得出采动提升左帮水平应力、顶底板垂直应力,降低右帮(近煤帮)水平应力并改变其释放路径的结论。认为单纯的应力场改变一般不会造成支护整体失效或巷道大变形。在反复扰动或反复加卸载载荷的情况下围岩强度小于静载状态,造成研究对象大变形的原因是反复扰动后围岩力学强度降低,致使其由弹塑性变形过渡到松动变形是关键原因。

3)分析了喷层、锚杆与锚索失效的原因,认为施工工序和喷层厚度小导致喷层刚度与围岩协调作用不足是其失效的关键因素。支护时机、锚杆长度和安装质量是锚杆与锚索失效的关键因素。

4)采用FLAC3D软件模拟了煤系地层倒转的情况及附近岩层中的巷道前期围岩变形可控,后期在回采反复扰动下不均衡变形的过程。据此提出了研究对象的一次支护最佳状态和二次支护最佳时机,认为开挖后应优先喷浆,允许巷道在弹塑性范围内充分变形,在充分释放围岩应力后再进行强力支护,以达到一次支护最佳状态。因下区段回采时巷道进入松动变形阶段,因此认为二次支护的最佳时机是上区段采空后下区段回采前。

[1] 何满潮.深部软岩工程的研究进展与挑战[J].煤炭学报,2014,39(8):1409-1417.

HE Manchao.Progress and challenges of soft rock enineering in dept[J].Journal of China Coal Society,2014,39(8):1409-1417.

[2] 钱七虎,周小平.岩体非协调变形对围岩中的应力和破坏的影响[J].岩石力学与工程学报,2013,32(4):649-656.

QIAN Qihu,ZHOU Xiaoping.Effects of incompatible deformation on failure mode and stress field of surrounding rock mass[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(4):649-656.

[3] 周小平,周 敏,钱七虎.深部岩体损伤对分区破裂化效应的影响[J].固体力学学报,2012,33(3):242-250.

ZHOU Xiaoping,ZHOU Min,QIAN Qihu.Influence of rock damage on zonal disintegration around deep circle tunnels[J].Journal of Solid Mechanics,2012,33(3):242-250.

[4] 王卫军,袁 超,余伟健,等.深部大变形巷道围岩稳定性控制方法研究[J].煤炭学报,2016,41(12):2921-2931.

WANG Weijun,YUAN Chao,YU Weijian,et al.Stability control method of surrounding rock in deep roadway with large deformation[J].Journal of China Coal Society,2016,41(12):2921-2931.

[5] 王卫军,袁 超,郭罡业,等.强烈采动作用下岩巷围岩塑性区恶性扩展的控制研究[J].采矿与安全工程学报,2016,33(6):957-964.

WANG Weijun,YUAN Chao,GUO Gangye,et al.Control of malignant expansion of plastic zone in surrounding rock of rock roadway under the conditions of violent mining[J].Journal of Mining & Safety Engineering,2016,33(6):957-964.

[6] 王卫军,郭罡业,朱永建,等.高应力软岩巷道围岩塑性区恶性扩展过程及其控制[J].煤炭学报,2015,40(12):2747-2754.

WANG Weijun,GUO Gangye,ZHU Yongjian,et al.Malignant development process of plastic zone and control technology of high stress and soft rock roadway[J].Journal of China Coal Society,2015,40(12):2747-2754.

[7] 谢和平,高 峰,鞠 杨.深部岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2178.

XIE Heping,GAO Feng,JU Yang,et al.Research and development of rock mechanics in deep ground engineering[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2161-2178.

[8] 余伟健,吴根水,袁 超.深部高应力大变形巷道的工程特征及围岩稳定性[J].矿业工程研究,2017,32(2):29-36.

YU Weijian,WU Genshui,YUAN Chao.Engineering characteristics and stability of surrounding rock in deep high stress large deformation roadway[J].Mineral Engineering Research,2017,32(2):29-36.

[9] YU Weijian,PAN Bao,ZHANG Fang,et al.Deformation characteristics and determination of optimum supporting time of alteration rock mass in deep mine[J].KSCE Journal of Civil Engineering,2019,23(11):4921-4932.

[10] 吴根水,余伟健,刘 泽,等.软岩巷道岩体力学参数反演方法及工程应用[J].工矿自动化,2018,44(11):41-48.

WU Genshui,YU Weijian,LIU Ze,et al.Inversion method of mechanical parameters of rock mass in soft rock roadway and its engineering application[J].Industry and Mine Automation,2018,44(11):41-48.

[11] 吴 海.深部倾斜岩层巷道非均称变形演化规律及稳定控制[D].徐州:中国矿业大学,2014.

[12] 吴 海,张 农,王卫军,等.深部倾斜岩层巷道变形特征模拟与控制技术[J].湖南科技大学学报(自然科学版),2013,28(1):6-12.

WU Hai,ZHANG Nong,WANG Weijun,et al.Simulation and control of deep roadway deformation characteristics within inclined rock strata[J].Journal of Hunan University of Science & Technology( Natural Science Edition),2013,28(1):6-12.

[13] 徐佑林,张 辉.动压影响下的软岩巷道加固治理技术研究[J].煤炭科学技术,2018,46(1):68-73.

XU Youlin,ZHANG Hui.Research on reinforcement and treatment technology for soft rock roadway under dynamic pressure[J].Coal Science and Technology,2018,46(1):68-73.

[14] 刘伟韬,穆殿瑞,谢祥祥,等.倾斜煤层底板采动应力分布规律及破坏特征[J].采矿与安全工程学报,2018,35(4):756-764.

LIU Weitao,MU Dianrui,XIE Xiangxiang,et al.Rules of stress distributions and failure characteristics in inclined coal seam floor due to mining[J].Journal of Mining & Safety Engineering,2018,35(4):756-764.

[15] 孙 建.沿煤层倾斜方向底板“三区”破坏特征分析[J].采矿与安全工程学报,2014,31(1):115-121.

SUN Jian.Failure characteristics of floor 'three-zone' along the inclined direction of coal seam[J].Journal of Mining & Safety Engineering,2014,31(1):115-121.

[16] 耿宏波,叶义成,罗斌玉.深部采场工作面围岩应力分布规律及围岩破坏范围研究[J].金属矿山,2018(6):11-19.

GENG Hongbo,YE Yicheng,LUO Binyu.Study on rule of stress distribution and range of damage of surrounding rock in deep stoping[J].Metal Mine,2018(6):11-19.

[17] 谢广祥,李家卓,王 磊,等.采场底板围岩应力壳力学特征及时空演化[J].煤炭学报,2018,43(1):52-61.

XIE Guangxiang,LI Jiazhuo,WANG Lei,et al.Mechanical characteristics and time and space evolvement of stress shell in stope floor stratum[J].Journal of China Coal Society,2018,43(1):52-61.