0 引 言

煤炭是我国主体能源[1],瓦斯是制约我国矿井安全高效生产的主要因素[2]。采煤工作面使用U型通风方式时,采空区漏风流场引起上隅角瓦斯积聚超限问题是一个难点和热点[3],而卸压瓦斯抽采是防治上隅角瓦斯超限的有效措施之一。

目前上隅角瓦斯防治主要方法包括高抽巷抽采、上隅角埋管抽采、高位钻孔抽采等[4-5]。高抽巷抽采具有流量大、抽采期长等优点,但采用该方法,需要辅助其他上隅角抽采手段,来完全控制上隅角瓦斯超限,同时该方法掘进成本大、施工时间长[6];埋管或插管抽采上隅角瓦斯手段简单,但抽采浓度低、纯量小;传统高位钻孔抽采上隅角瓦斯由于有效抽采段较短,钻孔搭接距离长,需要布置较多钻场,工程量较大,经济效能低[7];瓦斯尾巷由于诸多无法解决的缺点,在《煤矿安全规程》2016版中已被删除。所以,之前采用瓦斯尾巷协同高抽巷等其他抽采手段进行瓦斯治理的矿井,亟需一种高效瓦斯抽采方法来替代尾巷。千米钻机具有强劲钻进能力、施工角度灵活可变等特点,用于施工定向钻孔可增加钻孔有效抽采长度,减少工程施工量,优势明显[8-10]。因此,探讨定向钻孔代替尾巷进行卸压瓦斯抽采具有重要的实践指导意义。

论文分析了定向钻孔代巷抽采卸压瓦斯的必要性及可行性,基于分析采动覆岩裂隙特征及形态,阐述了抽采卸压瓦斯原理;以山西某矿为研究背景,利用物理相似模拟及理论分析,分析了采动覆岩裂隙演化规律,确定定向钻孔参数,进行了现场应用,以期为高瓦斯采煤工作面以孔代巷抽采瓦斯提供一定的理论依据及技术支撑。

1 定向钻孔代巷抽采卸压瓦斯原理

1.1 钻孔代巷抽采卸压瓦斯的必要性及可行性

我国煤矿广泛采用瓦斯尾巷治理综采及综放工作面采空区瓦斯[11],但是瓦斯尾巷存在以下缺点,一是瓦斯尾巷需要较大风量保证风排瓦斯体积分数超过2%,较大风量造成的采空区漏风增加了煤自然发火的危险性[12];二是受工作面超前应力集中的影响,瓦斯尾巷顶板容易变形严重,造成尾巷失稳[13];三是瓦斯尾巷掘进工程量和资金投入较大,导致工作面接替紧张;四是尾巷以风排瓦斯为主,瓦斯抽采贡献度较小,瓦斯管理难度相对较大。于是,2016版《煤矿安全规程》中,瓦斯尾巷相关内容被删除。因此,寻找一种高效、稳定、经济的替代抽采方式刻不容缓。钻孔抽采由于技术成熟、工程量小、施工灵活,是代替尾巷抽采卸压瓦斯的首选。

定向钻孔相较于传统钻孔具有轨迹可控、工程量小、施工周期短、钻孔有效孔段长等优势[14](图1)。以澳钻VLD-1000系列为例,其优点为:

1)精准定位,轨迹可查:钻机配备导向系统DDMS,可计算出钻孔具体位置,精确定位钻进轨迹,确保钻孔在指定层位和区域钻进。

2)角度可调,一孔多支:孔内马达可调节钻孔曲率半径,增加钻孔稳定性;可施工分支孔,提升钻孔利用率。

3)功率强劲,孔深千米:钻机具有较强转矩和给进起拔能力,可适应多种软硬岩层条件;最大孔深可达千米,减少钻场数量,效能优良。

图1 传统高位钻孔与定向钻孔有效抽采段对比

Fig.1 Comparison of effective extraction distance between traditional high-level drilling and directional drilling

1.2 定向钻孔隅角强化抽采瓦斯原理

1.2.1 覆岩裂隙演化特征及形态

煤层回采后,覆岩采动裂隙穿层破断裂隙和岩层层面离层裂隙相互贯通,采空区空间上形成外抛物面与内抛物面,两抛物面之间形成采动裂隙椭抛带[15]。结合采动裂隙“O”形圈特征,可得采动裂隙圆矩梯台带工程简化模型[16],如图2所示。

Ⅰ—弯曲下沉带;Ⅱ—裂隙带;Ⅲ—规则冒落带;Ⅳ—不规则冒落带 FZ0—破碎裂隙瓦斯渗流区;FZ1—破断裂隙瓦斯升浮区; FZ2—离层裂隙瓦斯扩散区;FZ3—离层裂隙瓦斯积聚区; CZ0—破碎压实瓦斯微渗区,CZ1—破断压实瓦斯扩散区; CZ2—离层压实瓦斯扩散区

图2 采动裂隙圆角梯台带工程简化模型

Fig.2 Simplified engineering model of circular mining-induced fracture platform belt

针对采动覆岩梯台带工程简化模型的区域划分,瓦斯运移积聚区域的来源、分布规律、流动状态及常用抽采方式见表1。

1.2.2 定向钻孔隅角强化抽采原理及原则

由前述分析可知,冒落带与裂隙带内裂隙网络发达,是瓦斯流动和富集的主要通道,瓦斯抽采钻孔或巷道布置其中,可高效抽采。一般,高抽巷层位要兼顾采空区遗煤与邻近层涌出瓦斯,层位布置与上隅角有一定距离,不能完全有效控制隅角瓦斯超限问题,需要辅助其他抽采手段针对隅角问题进行强化抽采。向采空区规则冒落带上部施工高位长钻孔,可避免与高抽巷距离太近相互影响,还可利用采动影响形成瓦斯运移通道来抽采高浓度瓦斯(图3),达到治理工作面上隅角瓦斯积聚效果。

表1 卸压瓦斯区域分布规律

Table 1 Distribution law of relieved gas area

区域“四带”归属瓦斯来源瓦斯浓度气体流量流动状态抽采方式FZ0不规则冒落带遗煤低大渗流埋管插管FZ1规则冒落带遗煤邻近层较高较大升浮钻孔FZ2裂隙带遗煤邻近层高较小升浮扩散高抽巷钻孔FZ3裂隙带弯曲带遗煤邻近层高小扩散高抽巷钻孔

图3 定向钻孔卸压瓦斯抽采原理

Fig.3 Principle of relieved gas extraction by directional drilling

2 定向钻孔抽采卸压瓦斯关键参数

2.1 工作面概况

试验工作面位于山西某矿三采区,主采煤层为石炭系太原组下段15号煤,走向2 081 m,倾向180 m,采高4 m,沿煤层顶板走向一次采全高。煤层直接顶为泥岩,直接底为铝质泥岩,基本顶为K2石灰岩,基本底为泥岩。该工作面设置进风巷、回风巷及高抽巷3条巷道;其中,进回风巷沿煤层顶板布置,高抽巷距煤层顶板垂高30 m,内错回风巷25 m。以往该矿工作面设置4条巷道,进回风巷、高抽巷及瓦斯尾巷,尾巷风排瓦斯量7.5 m3/min,由于《煤矿安全规程》(2016版)将尾巷删除,此工作面采用布置定向钻孔替代瓦斯尾巷。

2.2 覆岩采动裂隙空间参数

2.2.1 覆岩采动裂隙分布物理模拟试验

采用二维物理模拟研究工作面覆岩裂隙演化规律,工作面岩层物理力学特性见表2。模型需满足几何、时间及对应物理量等相似的条件,即几何相似比:αl=1∶100;容重相似比:αγ=1∶1.5;应力相似比:ασ=1∶150,时间相似比:αt=1∶10。煤层开采后,采动覆岩裂隙分布特征如图4所示。

图4 试验工作面覆岩裂隙“四带”分布特征

Fig.4 Distribution characteristics of overlying rock fractures of irregular caving zone,regular caving zone, fracture zone, bending zone in working face

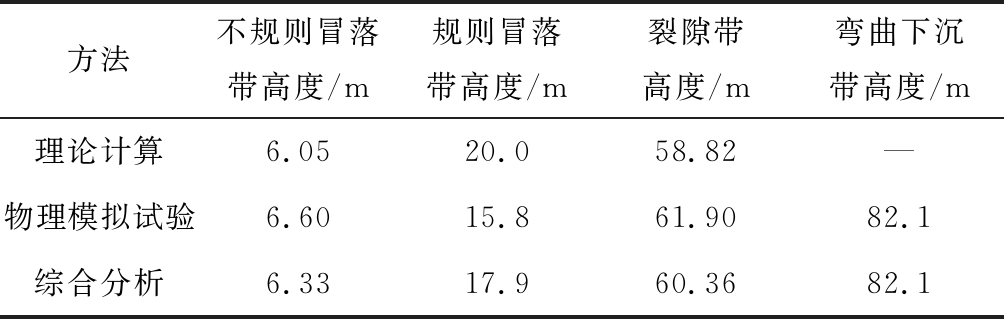

由图4可得,工作面回采过程中,采空区覆岩由弹性阶段向塑性阶段发展,逐渐发生下沉和垮落,最终形成覆岩不规则冒落带、规则冒落带、裂隙带、弯曲下沉带,当推进到162 m时,不规则冒落带高6.6 m,规则冒落带高15.8 m,裂隙带高61.9 m,弯曲下沉带高82.1 m。

试验工作面倾向物理模拟试验结果与走向覆岩裂隙分布规律大致相同,采场裂隙发育符合梯台带工程简化模型,提取工作面回风侧附近裂隙关键参数(图5),可得到规则冒落带与裂隙带一定高度下破断裂隙水平方向分布范围:

(1)

式中:Lc为破断裂隙距煤层底板高度,m;D1、D2分别为破断裂隙分布范围的下限、上限,m;Wf为破断裂隙宽度,m;β为岩层冒落角,(°)。

图5 试验工作面覆岩裂隙宽度计算模型

Fig.5 Calculation model of overburden crack width of test working face

表2 工作面岩层物理力学参数

Table 2 Physical and mechanical parameters of working face

序号岩层容重/(kN·m-3)弹性模量/MPa抗压强度/MPa泊松比黏聚力/MPa剪胀角/(°)内摩擦角/(°)厚度/m1粉砂岩26.0054 73940.80.2535.212351.02砂质泥岩26.4056 76737.70.2785.58343.03细砂岩26.2043 02069.00.2607.710312.04铝质泥岩13.0040 50016.00.2503.38240.55细砂岩26.2043 02069.00.2607.710311.06砂质泥岩26.4056 76737.70.2785.58341.07K3石灰岩26.5046 636135.20.23012.412413.5813煤14.6014 14213.50.2752.98200.59泥岩20.8020 01920.50.1953.78312.510细砂岩26.2043 02069.00.2607.710319.011泥岩20.8020 01920.50.1953.78315.012K2石灰岩26.5046 636135.20.23012.412416.513泥岩20.8020 01920.50.1953.78311.01414煤14.6014 14213.50.2752.98201.015泥岩20.8020 01920.50.1953.78316.01614煤下14.6014 14213.50.2752.98200.517泥岩20.8020 01920.50.1953.78314.01815煤上14.6014 14213.50.2752.98200.510泥岩20.8020 01920.50.1953.78310.52015煤14.6014 14213.50.2752.98204.0

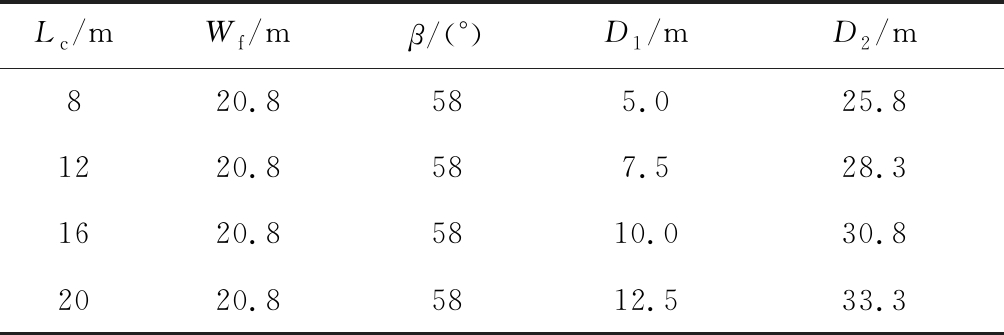

此处Wf与β根据物理试验结果取为定值,可计算得到规则冒落带与裂隙带附近一定高度下的破断裂隙水平方向分布范围,见表3。

2.2.2 采动裂隙分布理论高度计算

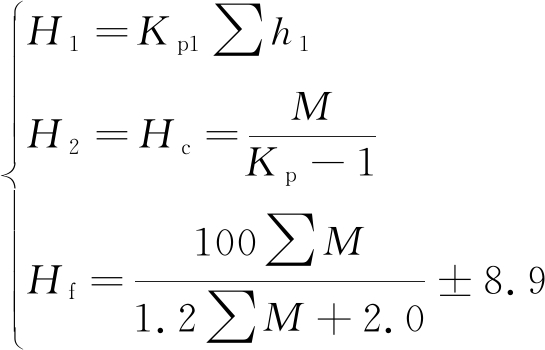

根据关键层理论与已有研究成果,不规则冒落带、规则冒落带、裂隙带理论高度计算如式(2)所示[17-19]。

表3 试验工作面破断裂隙水平方向分布范围

Table 3 Horizontal distribution range of fractures in test working face

Lc/mWf/mβ/(°)D1/mD2/m820.8585.025.81220.8587.528.31620.85810.030.82020.85812.533.3

(2)

式中:H1、H2、Hc、Hf分别为不规则冒落带、规则冒落带、冒落带、裂隙带的高度,m;∑h1为煤层直接顶厚度,m;Kp1为煤层直接顶碎胀系数,一般1.1~1.4;Kp为冒落带碎胀系数,一般1.2~1.5;M为采高,m。

由试验工作面地质条件可知,15号煤层采高4 m,直接顶为泥岩,基本顶为K2灰岩,中间夹杂2层0.5 m煤层,故取直接顶厚度5.5 m,直接顶碎胀系数1.1,综合碎胀系数均取1.2。代入公式(2)计算得到试验工作面“四带”高度理论计算结果如下:

H1/m6.6H2/m20.0Hf/m58.8Kp11.1Kp1.2∑h1/m5.5M/m4.0

2.2.3 采动裂隙演化高度的确定

通过理论计算、物理模拟试验得到工作面覆岩“四带”高度见表4。由该表可知,不规则冒落带高度6.33 m,为采高的1.58倍,规则冒落带高度17.9 m,为采高的4.48倍,裂隙带高度60.36 m,为采高的15.09倍。

表4 试验工作面“四带”高度综合分析结果

Table 4 Comprehensive analysis results of the height for irregular caving zone,regular caving zone,fracture zone, bending zone in working face

方法不规则冒落带高度/m规则冒落带高度/m裂隙带高度/m弯曲下沉带高度/m理论计算6.0520.058.82—物理模拟试验6.6015.861.9082.1综合分析6.3317.960.3682.1

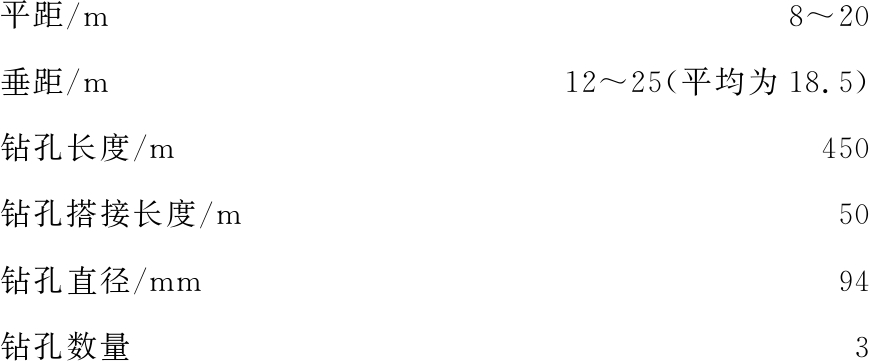

2.3 钻孔布置关键参数

综合考虑定向钻孔优势特点与采动覆岩裂隙演化特征,定向钻孔代替尾巷需要满足:解决上隅角瓦斯超限,瓦斯抽采浓度与纯量,钻孔稳定性,工程经济成本。由于走向高抽巷同时兼顾邻近层瓦斯与采空区瓦斯,层位处于裂隙带下部,与回风巷平距25 m,与煤层顶板垂距30 m。定向钻孔布置在14煤层上部的粉砂岩中,位于覆岩规则冒落带上部,高抽巷下部(图6),钻孔参数如下:

平距/m8~20垂距/m12~25(平均为18.5)钻孔长度/m450钻孔搭接长度/m50钻孔直径/mm94钻孔数量3

图6 定向钻孔平距、垂距布置参数

Fig.6 Layout parameters of horizontal and vertical distance of directional drilling

图7 定向钻孔实测施工轨迹

Fig.7 Construction track of directional drilling

试验工作面走向长度2 046 m,每个钻场间距400 m,设置5个钻场即可满足整个工作面全生命周期瓦斯抽采需求,每个钻场设计施工钻孔3个。

3 定向钻孔代巷抽采瓦斯工程实践

3.1 定向钻孔现场施工

以试验工作面1(+)、1号钻场为例进行研究(其他3个钻场类似),1(+)、1号钻场中定向钻孔实测轨迹如图7所示,各钻孔与煤层顶板垂距及与回风巷平距如图8—图11。

由图8—图11可以看出,1(+)号钻场和1号钻场内各钻垂距、平距基本呈均匀分布。其中,1(+)号钻场内,钻孔垂高11~15 m,平距5~13 m。1号钻场内,钻孔垂高8~18 m,平距3~11 m。钻孔实测层位与设计层位偏移量较小。

3.2 定向钻孔瓦斯抽采效果

3.2.1 钻孔瓦斯抽采浓度及流量变化规律

对1(+)、1号钻场各定向钻孔抽采浓度进行现场监测,得到各钻场瓦斯抽采浓度、流量与工作面推进距之间变化如图12、图13所示。

由图12、图13,结合图8—图11可知,1(+)号钻场和1号钻场各钻孔抽采瓦斯浓度表现出与钻孔垂直布置层距呈正相关关系,即垂直层距越大其抽采瓦斯浓度越高。随着工作面推进,各钻孔瓦斯抽采浓度大致经历3个阶段:低位波动区、高位增长区、连续衰减区。而钻孔流量的变化规律受层位以及钻孔变形影响较大,基本可以分为稳定波动区与连续衰减区2个阶段。

图8 1(+)号钻场各钻孔与煤层顶板垂距

Fig.8 Vertical distance between each holes with coal roof in No.1(+) drill site

图9 1(+)号钻场各钻孔至回风巷平距

Fig.9 Horizontal distance between each holes with return airway in No.1(+) drill site

图10 1号钻场各钻孔与煤层顶板垂距

Fig.10 Vertical distance between each holes with coal roof in No.1 drill site

图11 1号钻场各钻孔与回风巷平距

Fig.11 Horizontal distance between each holes with return airway in No.1 drill site

图12 1(+)号及1号钻场瓦斯抽采浓度随推进距变化

Fig.12 Law of gas extraction concentration changing with advance distance in No.1(+) and No.1 drill site

图13 1(+)号及1号钻场瓦斯抽采流量随推进距变化

Fig.13 Law of gas extraction flow changing with advance distance in No.1(+) and No.1 drill site

在1(+)号钻场内,1号钻孔与煤层顶板垂距为13.67 m,2号钻孔为14.56 m,均高于3号钻孔的11.08 m,所以在钻孔瓦斯浓度上,前两者单孔瓦斯浓度总体明显高于后者。但是在工作面推进到150 m范围前后1号钻孔浓度超过2号钻孔浓度,达到最大值,这是由于2号钻孔垂距下降至12 m,1号钻孔垂距较为平稳地维持在13 m以上。3个钻孔流量的变化总体相差不大,在钻孔垂距较为接近情况下,3号钻孔流量最小,分析原因是其平距超出了对应高度的水平方向裂隙带范围。

在1号钻场内,1号钻孔与煤层顶板垂距为17.92 m,2号钻孔为7.94 m,3号钻孔为15.04 m,3个钻孔垂距逐渐降低。而反映在钻孔瓦斯浓度上,三者的钻孔浓度总体上也是依次降低。其中,1号钻孔瓦斯抽采体积分数前期达到45%~55%,2号钻孔抽采体积分数稳定在10%左右,说明钻孔垂距过低,靠近不规则冒落带附近。此外,3号钻孔平距11 m左右,刚好处于规则冒落带破断裂隙水平方向分布范围内,其钻孔流量最大。而1号钻平距偏小,只有4 m,是其钻孔流量较小的主要原因。

1(+)号钻场和1号钻场各钻孔抽采瓦斯浓度、流量综合分析,随垂直布置层距增加各钻孔浓度呈增大的变化规律,钻孔垂距应高于不规则冒落带高度,否则将无法达到较高的瓦斯抽采浓度。而钻孔流量总体变化规律较为复杂,在钻孔垂距布置合理的前提下,钻孔平距位于水平裂隙带范围内将能够保证较高的钻孔流量。

3.2.2 瓦斯抽采效率变化规律

2018年对试验工作面瓦斯抽采效果持续跟踪监测,对比分析高抽巷、定向钻孔及风排瓦斯效果,得到瓦斯抽采量的变化如图14所示。

图14 绝对瓦斯涌出量与瓦斯抽采量、风排量关系

Fig.14 Relation between absolute gas emission and gas extraction and wind displacement

由图14可知,试验工作面正常回采过程中,绝对瓦斯涌出总量为54.41~96.47 m3/min,平均74.13 m3/min。其中,高抽巷抽采纯量27.17~67.34 m3/min,平均45.09 m3/min(占瓦斯涌出总量的60.83%);定向钻孔抽采纯量0.96~10.96 m3/min,平均6.37 m3/min(占瓦斯涌出总量的8.59%);实现了定向钻孔代替尾巷效果,生产期间试验工作面未发生瓦斯超限现象,保证了安全高效生产。

4 结 论

1)试验工作面覆岩不规则冒落带高度6.33 m,规则冒落带高度17.9 m(采高4.48倍),裂隙带高度60.36 m(采高15.09倍)。

2)试验工作面定向钻孔布置在14号煤层上部粉砂岩中,位于覆岩规则冒落带上部,高抽巷下部,即与回风巷平距8~20 m,与煤层顶板垂高12~25 m;钻孔长度450 m,钻场间距400 m,每个钻场3个钻孔。

3)回采期间试验工作面定向钻孔抽采纯量占瓦斯涌出总量的8.59%;工作面、上隅角、回风巷瓦斯浓度未发生超限,实现了安全生产。利用千米钻机施工定向钻孔代替尾巷进行卸压瓦斯抽采可行,抽采效果良好。

[1] 谢和平,吴立新,郑德志.2025年中国能源消费及煤炭需求预测[J].煤炭学报,2019,44(7):1949-1960.

XIE Heping, WU Lixin, ZHENG Dezhi. Prediction on the energy consumption and coal demand of China in 2025[J]. Journal of China Coal Society,2019,44(7):1949-1960.

[2] 袁 亮.煤及共伴生资源精准开采科学问题与对策[J].煤炭学报,2019,44(1):1-9.

YUAN Liang. Scientific problem and countermeasure for precision mining of coal and associated resources[J]. Journal of China Coal Society,2019, 44(1):1-9.

[3] 孙建华,米红伟,张锦鹏,等.上隅角瓦斯浓度变化的原因及实证分析[J].矿业安全与环保,2013,40(4):76-78.

SUN Jianhua, MI Hongwei, ZHANG Jinpeng,et al. Cause and empirical analysis of gas concentration change at upper corner angle[J]. Mining Safety & Environmental Protection,2013,40(4):76-78.

[4] 王兆丰,李 宏,杨宏民,等.采空区瓦斯治理及利用实践[J].煤炭科学技术,2011,39(4):55-59.

WANG Zhaofeng, LI Hong, YANG Hongmin,et al. Practices on goaf gas control and utilization[J]. Coal Science and Technology,2011,39(4):55-59.

[5] 王小龙.回采工作面上隅角瓦斯治理技术[J].煤炭科学技术,2011,39(S1):42-44.

WANG Xiaolong.Gas control technology of working face upper corner[J]. Coal Science and Technology,2011,39(S1):42-44.

[6] 姜小强,樊少武,程志恒,等.基于井上下联合抽采的三区联动瓦斯综合治理模式[J].煤炭科学技术,2018,46(6):107-113.

JIANG Xiaoqiang, FAN Shaowu, CHENG Zhiheng,et al. Three region linkage comprehensive gas control model based on ground and underground gas joint drainage[J]. Coal Science and Technology,2018,46(6):107-113.

[7] 李 宏,刘明举,高 宏.高突矿井大采高工作面瓦斯抽采技术及实践[J].中国安全生产科学技术,2019, 15(6):99-104.

LI Hong, LIU Mingju, GAO Hong. Technology of gas extraction in working face with large mining height of high outburst mine and its practice[J]. Journal of Safety Science and Technology,2019,15(6):99-104.

[8] 赵耀江,郭海东,袁胜军.综采面顶板走向大直径长钻孔瓦斯抽采技术参数的研究[J].太原理工大学学报,2009,40(1):74-77.

ZHAO Yaojiang, GUO Haidong, YUAN Shengjun. The study on the key gas drainage technique by long & large diameter roof boreholes in fully mechanized face[J].Journal of Taiyuan University of Technology, 2009,40(1):74-77.

[9] 刘志军,孙广义,肖福坤.瓦斯抽放水平长钻孔定向施工技术[J].黑龙江科技学院学报,2007(4):262-265.

LIU Zhijun, SUN Guangyi, XIAO Fukun. Technology and equipment of horizontal long drilling hole on gas drainage[J]. Journal of Heilongjiang Institute of Science and Technology,2007(4):262-265.

[10] 林柏泉,李庆钊,杨 威,等.基于千米钻机的“三软”煤层瓦斯治理技术及应用[J].煤炭学报,2011, 36(12):1968-1973.

LIN Boquan, LI Qingzhao, YANG Wei,et al. Gas control technology and applications for the three-soft coal seam based on VLD-1000 drilling systems[J]. Journal of China Coal Society,2011,36(12):1968-1973.

[11] 罗红波,姜 骑,李 响.内错尾巷及顶板走向长钻孔瓦斯治理试验[J].辽宁工程技术大学学报,2012, 31(5):630-633.

LUO Hongbo, JIANG Qi, LI Xiang. Experiments on gas control with inner interlocked tail road and long drillings along roof strike[J]. Journal of Liaoning Technical University,2012,31(5):630-633.

[12] 杨胜强,程 涛,徐 全,等.尾巷风压及风量变化对采空区自然发火影响的理论分析与数值模拟[J].煤炭学报,2011,36(2):308-312.

YANG Shengqiang, CHENG Tao, XU Quan,et al. Theoretical analysis and numerical simulation of in fluence of the change of negative pressure and air volume of inner interlocked tail road on coal spontaneous combustion[J]. Journal of China Coal Society,2011,36(2):308-312.

[13] 陈殿赋,鲁 义.工作面上隅角瓦斯综合治理技术的研究及应用[J].煤炭科学技术,2013,41(10):57-59.

CHEN Dianfu, LU Yi. Research and application on comprehensive gas treatment technology in upper corner of working face[J]. Coal Science and Technology,2013,41(10):57-59.

[14] 孙荣军,李泉新,方 俊,等.采空区瓦斯抽采高位钻孔施工技术及发展趋势[J].煤炭科学技术,2017,45(1):94-99.

SUN Rongjun, LI Quanxin, FANG Jun,et al. Construction technology and development tendency of high level borehole for gas drainage in goaf[J]. Coal Science and Technology,2017,45(1):94-99.

[15] 李树刚,林海飞,赵鹏翔,等.采动裂隙椭抛带动态演化及煤与甲烷共采[J].煤炭学报,2014,39(8):1455-1462.

LI Shugang, LIN Haifei, ZHAO Pengxiang,et al. Dynamic evolution of mining fissure elliptic paraboloid zone and extraction coal and gas[J]. Journal of China Coal Society,2014,39(8):1455-1462.

[16] 林海飞,李树刚,赵鹏翔,等.我国煤矿覆岩采动裂隙带卸压瓦斯抽采技术研究进展[J].煤炭科学技术,2018, 46(1):28-35.

LIN Haifei, LI Shugang, ZHAO Pengxiang,et al. Research progress on pressure released gas drainage technology of mining cracking zone in overburden strata of coal mine in China[J]. Coal Science and Technology,2018,46(1):28-35.

[17] 钱鸣高.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2003.

[18] 李波.大采高综采采场直接顶关键层破断结构特征与稳定性研究[D].中国矿业大学,2016.

[19] 国家煤炭工业局.建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程[M].北京:煤炭工业出版社,2000.