0 引 言

随着巷道采深的不断加深,巷道的围岩变形越来越显著,主要表现形式为喷网层剥离、顶部下沉、底鼓、支架扭曲破坏及形成尖顶等。对巷道造成的这些损伤,使得巷道的失修周期越来越短[1-2]。因此,深井变形巷道亟需采用巷道修复机进行快速施工修复。反铲工作装置是巷道修复机主要组成部分之一,是直接完成挖底、扩帮、挑顶以及废旧物料的装运转载等工作的装置。但是目前的工程机械反铲工作装置不能满足巷道修复的工作要求,反铲工作装置的主要参数、铰点位置和工作尺寸不能适应井下巷道修复工作环境,因此对反铲工作装置进行个性化设计,以满足巷道修复机的特殊环境要求是非常必要的。

文献[3-4]对锚杆钻机的钻臂进行运动学及动力学仿真分析。文献[5-6]对挖掘机工作臂进行运动学分析,以主挖掘区内铲斗油缸主动作用力为目标函数,采用遗传算法进行了优化计算。文献[7]对巷道修复机工作装置的工作空间以及轨迹进行分析。文献[8-9]基于牛顿运动学方程,建立了两节臂反铲工作装置的数学优化模型,对工作装置的机构参数进行优化,优化后的机构参数使工作装置的挖掘性能得到明显提升。文献[10-17]分别采用遗传算法和虚拟样机技术对两节臂反铲工作装置的几何参数进行优化。文献[18-19]通过建立轮式正铲工作装置的运动学和动力学模型,采用梯度下降法对工作装置进行了优化,提高单位载荷效率。这些都对反铲工作装置的研究提供了参考,然而大部分是对传统整体式弯动臂的反铲工作装置进行分析,对三节臂(辅助油缸式的组合动臂)形式的反铲工作装置分析的文献相对较少,亦未见有针对工作空间受约束的反铲工作装置设计相关文献。

巷道修复机一般由动力部分(电动机或发动机)、履带行走部分、驾驶操纵部分及挖掘工作装置等组成[20]。由于巷道宽度限制,巷道修复机一般未配有运料的刮板输送机,反铲工作装置需要在保证物料不撒落的情况下,将物料装入料斗车。

因此,巷道修复机的反铲工作装置设计要求是:①满足工作能力要求。在有限空间结构下,实现最大的挖掘能力;②空间限制要求。反铲工作装置工作范围能满足巷道高度限制、卸料高度要求、挖掘深度要求。

根据巷道修复机的特殊工况要求,以三节臂作为巷道修复机的反铲工作装置基本结构类型。以使挖掘力最大作为优化设计的目标,而以巷道修复机工作空间限制作为约束条件,进行巷道修复机反铲工作装置的优化设计。首先建立了反铲工作装置的空间约束条件,然后建立以挖掘力为目标的目标函数,最后基于遗传算法进行反铲工作装置的优化设计,并分析空间约束条件对反铲工作装置结构优化结果的影响。

1 巷道修复机反铲工作装置空间约束分析

常规工程机械的反铲工作装置按照无工作空间限制设计,不能满足井下巷道修复空间要求。巷道修复机反铲工作装置应首先保证工作装置能够发挥最大工作能力,即使挖掘力尽可能大,并适应巷道修复的空间要求。为了得出巷道修复的空间约束条件,本节通过运动学逆解,计算铲斗齿尖的空间位姿表达式,从而反映出铲斗齿尖与工作装置各关节之间的位置姿态关系,即可以得出反铲工作装置的最大挖掘高度、最大挖掘深度以及最大卸料高度等,为优化设计边界约束条件的求解提供依据。

1.1 反铲工作装置空间位姿坐标系的建立

Denavit-Hatenberg坐标系[3]是被广泛应用于机器人空间位姿分析的坐标系。巷道修复机反铲工作装置是由一系列连接在一起的连杆构成的,为了确定各连杆之间的相对运动和位姿关系,对反铲工作装置进行运动学分析,需要在每个连杆上按照D-H法的准则建立一个坐标系。在该坐标系中,每个连杆由θi、di、ai、αi四个参数来描述。其中:ai为连杆长度,αi为连杆扭角,di为两连杆距离,θi为两连杆夹角。建立巷道修复机反铲工作装置运动学坐标系如图1所示。

A—M为节点

图1 巷道修复机反铲工作装置运动学模型

Fig.1 Kinematics model of backhoe working device for roadway repairing machine

连杆坐标系i相对于i-1坐标系的变换矩阵可表示为

(1)

设E点(铲斗齿尖)在坐标系X4DY4的表达式为![]() 根据转换矩阵,可求得它在O坐标系的表达式为

根据转换矩阵,可求得它在O坐标系的表达式为

(2)

其中:l为长度,下标A—M为节点,即lDE为DE段长度,其余类推,根据建立的D-H坐标系,求解连杆夹角θi。

(3)

其中:∠CND、∠CNK为零件的给定值。

1.2 反铲工作装置空间约束方程式的建立

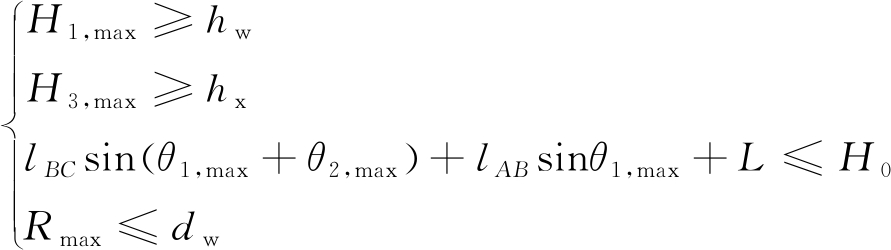

最大挖掘深度H1max,最大挖掘半径Rmax,最大挖掘高度H2,max以及最大卸料高度H3,max如图2所示。其中由于巷道高度有限,最大卸料高度H3,max与传统的计算方式不同,让动臂、中间臂和铲斗油缸全伸,斗杆油缸全缩时,铲斗距离地面的最大垂直距离。巷道修复机反铲工作装置约束条件表达式为

(4)

式中:L为动臂铰点G离地面的距离。

图2 巷道修复机反铲工作装置约束边界示意

Fig.2 Constraint boundary of backhoe working device for roadway repairing machine

2 巷道修复机反铲工作装置目标函数的建立

巷道修复机整机理论挖掘力就是考虑整机在不同姿态下能够产生的挖掘力。对于巷道修复机的反铲工作装置而言,忽略与整机相关的因素,在反铲工作装置结构参数给定的情况下,动臂、中间臂、斗杆、铲斗等各部件质量及重心位置和油缸的系统压力是一定的,因此,反铲工作装置的理论挖掘力计算公式推导中只考虑以下因素:工作油缸主动发挥能力和非工作油缸闭锁压力限制因素。

铲斗油缸整机理论挖掘力为FZ4,动臂油缸、中间臂油缸、斗杆油缸闭锁能力对铲斗挖掘力限制时的整机理论挖掘力为FZ1、FZ2、FZ3。图3中油缸的推力沿着连杆传递至铲斗,与挖掘力组成平衡力系,考虑重力的作用,根据力矩平衡原理计算得出挖掘力表达式,理论挖掘力表达式为

图3 巷道修复机整机挖掘力计算简图

Fig.3 Calculation diagram of excavation force for roadway repairing machine

(5)

式中:A4为铲斗油缸大腔作业面积;P为油缸工作压力;sDE为力臂长度;G4为铲斗重力;xG4为铲斗重心的x坐标;xD为D点的x坐标。

综上可得,整机理论挖掘力是FZ1、FZ2、FZ3、FZ4中的最小值,用公式可表示为

FZ=min(FZ1,FZ2,FZ3,FZ4)

(6)

3 巷道修复机反铲工作装置优化设计

3.1 反铲工作装置目标函数的确定

巷道修复机反铲工作装置的设计主要考虑使挖掘力尽可能大,即在工作过程中,反铲工作装置克服挖掘阻力,顺利完成巷道修复工作,因此将挖掘力最大化作为优化设计的目标。目标函数为

F=max FZ

(7)

3.2 反铲工作装置设计变量的确定

在优化设计过程中,通过调整反铲工作装置的动臂长度、中间臂长度、斗杆长度、铲斗大小、斗杆与铲斗连接的四杆机构等参数来满足作业要求,不同的调整方案下机构的受力、磨损、工作范围等不同,通过对机构参数进行优化,可以提高挖掘力,改善挖掘工作范围。所以,选取的设计变量为lAG、lGH、lFH、lAB、lBI、lAI、lCP、lCJ、lPJ、lNK、lNL、lKL、L。其中lAG 为图1中A点与G点间的距离,其余类推;L为反铲工作装置安装位置距地面高度。

3.3 反铲工作装置约束条件的确定

1)巷道修复机反铲工作装置作业范围约束。作业范围的约束包括最大挖掘深度、最大卸料高度、巷道高度以及最大挖掘半径的约束,表达式为

(8)

式中:hw为最大挖掘深度需要达到的最小值;hx为最大卸料高度需要达到的最小值;H0为巷道高度;dw为最大挖掘半径需要达到的最大值。

2)巷道修复机反铲工作装置变量边界约束。每个变量有一定的取值范围,结合各变量的实际意义,参照同类型已成熟的机械设备各主要参数经验值,大致给出各个变量的取值范围并适当放宽,得到设计变量本身的经验约束为

xi,min≤xi≤xi,max

(9)

式中:xi为设计变量;xi,min为设计变量的下界限值;xi,max为设计变量的上限值。

3)巷道修复机反铲工作装置结构尺寸约束。在优化过程中,要保证油缸连接处满足三角形的构成条件:

(10)

3.4 反铲工作装置优化算法的选择

目前常用的优化算法有智能优化算法、启发式算法以及精确算法。精确算法适用于求解小规模问题,所以在实际工程中并不适用。智能优化算法包括遗传算法、模拟退火算法、蚁群算法等,由于其自身的优越性使其广泛应用于优化领域中。启发式算法和精确算法相对应,是一种根据经验去发现的算法,由于其能迅速解决问题而广泛应用。

本文优化问题是一个多变量、多极值点的非线性约束问题,且该优化问题的目标函数很难表示成一种函数的形式,故采用具有全局寻优能力,能够解决复杂优化问题的遗传算法。

遗传算法的运行过程为一个典型的迭代过程,其基本步骤和运算过程如下:①选择编码策略。把参数集合X和域转换为位串结构空间S;②定义适应值函数f (x),其中x为前文确定的13个设计变量;③确定遗传策略。包括选择群体大小n,确定杂交概率Pc、变异概率Pm等遗传参数;④随机初始化生成群体P。从第0代开始,令t=0,P(0)=|x1(0),x2(0),…,x13(0)|;⑤计算群体中个体位串解码后的适应值f (x),即F(0)=|f(x1(0)),f(x2(0)),…,f(x13(0))|;⑥按照遗传策略,选择(复制)、杂交和变异算子作用于群体,形成下一代群体。其中,选择过程P′(t)=s(P(t),ps)、杂交过程P″(t)=c(P′(t),pc)、变异过程P‴(t) = m(P″(t),pm),生成的新一代群体:P(t+1) = P‴(t),t=t+1;⑦判断群体性能是否满足某一指标,或者已完成预定迭代次数,不满足则返回步骤6。

参数设置如下:①群体规模n。大群体含有较多模式,为遗传算法提供了足够的模式采样容量,可以改进遗传算法搜索的质量,防止成熟前收敛。但大群体增加了个体适应性评价的计算量,从而使收效速度降低。一般情况下专家建议n=20~200,笔者选取n=150。②杂交概率pc。杂交概率控制着杂交算子的应用频率,杂交概率越高,群体中新结构的引入越快,已获得的优良基因结构的丢失速度也相应升高。而杂交概率太低则可能导致搜索阻滞。一般取pc=0.60~1.00,笔者选取pc=0.80。③变异概率pm。变异操作是保持群体多样性的有效手段,杂交结束后,交配池中的全部个体位串上的每位等位基因按差异率pm随机改变。变异概率太小,可能使某些基因位过早丢失的信息无法恢复;而变异概率过高,则遗传搜索将变成随机搜索。一般取pm=0.005~ 0.010,笔者选取pm=0.030。

4 巷道修复机反铲工作装置优化结果及约束影响分析

4.1 反铲工作装置优化结果分析

初步优化结果表明,如果A点在G点下方,I点在B点下方,AG两点距离很小,油缸布置不合理,工程上难以实现,所以将A点设置到G点上方,I点设置到B点上方,将作业范围作为约束,调整设计变量的边界值以及反铲工作装置的结构尺寸关系,中间臂由支撑式变成悬挂式,重新进行优化计算。得出优化后的结果与原始数值对比见表1。

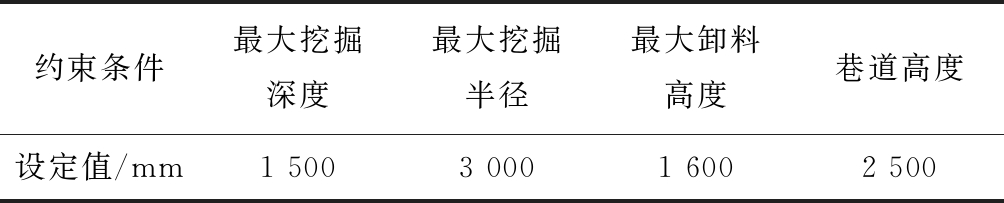

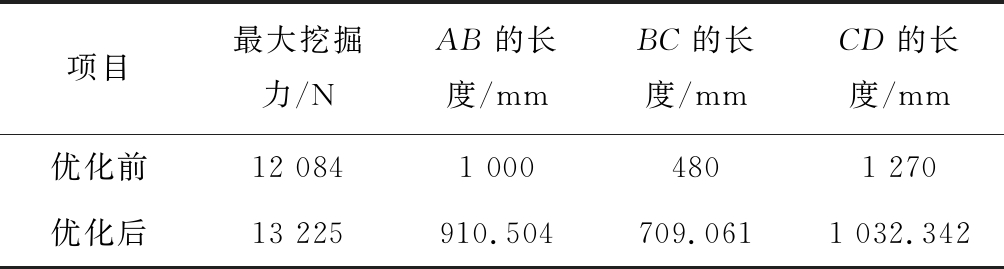

表1中,“+”表示相对初始值增加;“-”表示相对初始值减少。巷道修复机反铲工作装置边界约束条件见表2;巷道修复机反铲工作装置优化前后工作性能比较见表3。

根据优化后的设计变量值,可得出优化后的反铲工作装置如图4所示。可知优化后的反铲工作装置相对于经验设计方案,动臂和中间臂的结构发生了变化,动臂体积变小,质量变小;中间臂油缸由支撑式变成悬挂式,工作时油缸发挥的主动作用力增加。

表1 巷道修复机反铲工作装置优化前后变量比较

Table 1 Comparison of variables before and after optimization of backhoe working device for roadway repairing machine

设计变量变量范围/mm优化结果与初始值比较/mmlAG200~1 050-344.302lGH1 000~1 300+124.266lFH800~1 200-67.488lAB900~1 500-89.496lBI300~500+20.509lAI800~1 200-20.339lCP900~1 200-132.174lCJ300~500+20.888lPJ800~1 200-75.994lNK760~1 050-96.521lNL300~420+110.479lKL740~1 030-38.871L700~900+3.372

表2 巷道修复机反铲工作装置边界约束条件

Table 2 Constraint condition of backhoe working device for roadway repairing machine

约束条件最大挖掘深度最大挖掘半径最大卸料高度巷道高度设定值/mm1 5003 0001 6002 500

表3 巷道修复机反铲工作装置优化前后工作性能比较

Table 3 Comparison of working performance before and after optimization of backhoe working device for roadway repairing machine

项目最大挖掘力/NAB的长度/mmBC的长度/mmCD的长度/mm优化前12 0841 0004801 270优化后13 225910.504709.0611 032.342

根据表3可知,优化后,动臂长度减少8.9%,斗杆长度减少18.7%,中间臂长度增加47.9%,优化后整体长度减少了3.6%,减少了反铲工作装置的质量,节省了材料和制造成本,工作装置的挖掘力增加了9.4%,达到优化设计的要求。

图4 优化后巷道修复机反铲工作装置简图

Fig.4 Sketch of optimized backhoe working device for roadway repairing machine

4.2 反铲工作装置约束影响分析

根据巷道修复机的特殊工况要求,即巷道高度和卸料高度要求,选取主要影响因素对优化结果进行多维度分析。巷道修复机的工作要求是必须在有限的巷道高度下完成卸料动作,所以巷道高度和卸料高度是限制其优化结果的主要影响因素。以下同时改变巷道高度和卸料高度的数值进行多维度分析,将其他约束条件作为固定值,即最大挖掘深度为1 500 mm,最大挖掘半径为3 000 mm。研究挖掘力以及工作装置结构尺寸的变化。约束条件对挖掘力、AB、BC、CD长度影响分别如图5—图8所示。

由图5—图8可知,随着巷道高度的增加,反铲工作装置的工作空间就越大,反铲工作装置的尺寸也随着增加,挖掘力也随着巷道高度的增加而增加;随着最大卸料高度的增加,挖掘力随之减小,BC长度(中间臂长度)增加,动臂和斗杆结构尺寸随之减小,但是CD长度(斗杆长度)的变化比较小,表明最大卸料高度的约束对CD长度(斗杆长度)的影响较小。

图5 约束条件对挖掘力的影响

Fig.5 Influence of constraints on excavation force

图6 约束条件对AB长度影响

Fig.6 Influence of constraints on length of AB

图7 约束条件对BC长度影响

Fig.7 Influence of constraints on length of BC

图8 约束条件对CD长度影响

Fig.8 Influence of constraints on length of CD

5 结 论

1)提出了空间约束下的巷道修复机反铲工作装置优化设计方法,即以挖掘力最大为优化目标,以巷道空间工作范围为约束条件进行优化,采用遗传算法求解。优化过程和结果表明,该方法是可行、有效的。

2)优化结果表明:三节臂结构能够满足井下巷道修复的工作环境,优化后反铲工作装置的挖掘力增加了9.4%;工作装置体积变小,动臂缩短了8.9%,中间臂增加了47.9%,斗杆缩短了18.7%,工作装置总长缩短3.6%,节省了材料和制造成本;与支撑式结构相比,悬挂式反铲工作装置工作时油缸发挥的主动作用力增加,从而增加了挖掘力,结构布置更加合理。

3)巷道高度和最大卸料高度的约束对优化结果有显著影响。巷道高度越低,卸料高度越高,则动臂和斗杆缩短,中间臂变长,最大挖掘力变小。这些结论对巷道修复机反铲工作装置的设计具有参考意义。

[1] 金洪伟,肖 乔,李树刚,等.巷道围岩应力场结构的表征及破坏因素分析[J].煤炭科学技术,2017,45(9):92-96.

JIN Hongwei,XIAO Qiao,LI Shugang,et al.Analysis on representation of stress field structure of roadway surrounding rock and its failure factor[J].Coal Science and Technology,2017,45(9):92-96.

[2] 杨 博,杨 宁,李为腾,等.倾斜地层巷道锚杆-拱架联合支护破坏特征及控制对策[J].煤炭科学技术,2019,47(6):98-104.

YANG Bo,YANG Ning,LI Weiteng,et al.Failure characteristics & control measures of bolt-arch combined support in roadways buried in inclined strata[J].Coal Science and Technology,2019,47(6):98-104.

[3] 罗 华.自动钻机六自由度换杆机械手运动学分析及仿真[J].煤炭科学技术,2018,46(11):107-113.

LUO Hua.Kinematic analysis and simulation of 6-DOF manipulator of transfer-drill-pipe device for automatic rig[J].Coal Science and Technology,2018,46(11):107-113.

[4] 张幼振,石智军.钻锚机钻臂动力学仿真分析[J].煤炭科学技术,2014,42(2):58-62.

ZHANG Youzhen,SHI Zhijun.Dynamics simulation and analysis on drilling boom of crawler roof bolter[J].Coal Science and Technology,2014,42(2):58-62.

[5] 李 威.三节臂挖掘作业装置的特性分析及优化[D]. 合肥:中国科学技术大学,2014.

[6] 郝少楠.WPZ-45/600L型巷道修复机工作臂设计[J].煤炭技术,2018,37(7):246-248.

HAO Shaonan.Design of working arm of WPZ-45/600L roadway repair machine[J].Coal Technology,2018,37(7):246-248.

[7] 张幼振.巷道修复机工作机构工作空间及运动轨迹分析[J].煤炭科学技术,2015,43(7):97-101,88.

ZHANG Youzhen.Analysis on working space and movement trajectory of working mechanism for mine roadway repair machine[J].Coal Science and Technology,2015,43(7):97-101,88.

[8] KIM Young Bum,KANG Hyuk,HA Jun Hyeong,et al.A study on the virtual digging simulation of a hydraulic excavator[J]. Proceedings of the 28th International Symposium on Automation and Robotics in Construction,2011(22):95-100.

[9] HALL A S,MC Aree P R.Robust bucket position tracking for a large hydraulic excavator[J]. Mechanism and Machine Theory,2005(1):1-16.

[10] 赵晶石.隧道挖装机工作机构的虚拟样机技术分析[D].成都:西南交通大学,2010.

[11] 张 涛.基于作业效率的反铲液压挖掘机工作装置机构优化设计[D].重庆:重庆大学,2016.

[12] 王澔潼,苏丽达,黄婷婷,等.基于遗传算法的机械式挖掘机工作装置优化[J].建筑机械,2016(8):51-55,60.

WANG Haotong,SU Lida,HUANG Tingting,et al.Optimization of working device of mechanical excavator based on genetic algorithm[J].Construction Mechanization,2016(8):51-55,60.

[13] 邸丽伟,孔德文,白 雪.基于虚拟样机技术的机械式矿用挖掘机工作装置参数优化设计[J].建筑机械,2013,34(1):78-82,86.

DI Liwei,KONG Dewen,BAI Xue.Optimization design of mechanical mining excavator working device based on virtual prototype technology[J].Construction Machinery,2013,34(1):78-82,86.

[14] SAMUEL Frimpong,YING Li.Virtual prototype simulation of hydraulic shovel kinematics for spatial characterization in surface mining operations[J].International Journal of Surface Mining,Reclamation and Environment,2005,19(4):238-250.

[15] 孙志广.液压挖掘机工作装置优化设计及性能仿真[D].长春:吉林大学,2005.

[16] 刘厚茂.液压挖掘机反铲工作装置动态仿真研究[D].石家庄:石家庄铁道大学,2015.

[17] 刘文国.大型液压挖掘机工作装置挖掘力分析及机构优化[D].长沙:中南大学,2014.

[18] AWUAH-Offei K,FRIMPONG S.Efficient cable shovel excavation in surface mines[J].Geotechnica & Geological Engineering,2011,29(1):19-26.

[19] AWUAH-Offei K,FRIMPONG S.Cable shovel digging optimization for energy efficiency[J].Mechanism & Machine Theory,2007,42(8):995-1006.

[20] 林慕义,史青录.单斗液压挖掘机构造与设计[M].北京:冶金工业出版社,2011.