0 引 言

随着煤矿开采深度的逐渐增加,地应力、煤层瓦斯含量、瓦斯压力也逐步增大,煤与瓦斯突出、冲击地压等煤岩动力灾害也日趋频发和严重。煤层瓦斯抽采是有效防治煤与瓦斯突出、瓦斯超限等灾害事故发生的技术手段,同时抽采瓦斯也可以作为清洁能源进行利用,减少煤矿温室气体排放量,实现环境保护目的。煤炭生产是甲烷排放的重要源头,每年我国煤炭开采向大气排放的甲烷接近200亿m3,约占我国工业生产甲烷排放量的1/3[1]。因此煤矿瓦斯抽采在安全生产、资源利用和环境保护方面均有较大的意义。

钻孔抽采是我国目前瓦斯防治的常用方法,瓦斯抽采钻孔的稳定性及其使用寿命是保证煤层瓦斯高效、持续抽采的前提。抽采钻孔服务寿命的研究对掌握煤层瓦斯抽采动态变化规律,避免抽采盲区,准确评价瓦斯抽采效果具有重要的实际意义。在瓦斯抽采中,由于钻孔周边围岩卸载,随着时间的推移孔壁围岩应力重新分布,使孔壁局部产生破裂,同时破裂面逐渐滑移、错动并伴有剪胀变形,向钻孔空间挤压而造成钻孔变形破坏[2-3],钻孔失稳的直接后果就是钻孔塌孔闭合,导致瓦斯抽采流量降低甚至瓦斯抽采中断。

前人在钻孔应力状态方面开展了大量研究。文献[4-6]提出了一些钻孔稳定性模型,如线弹性模型、弹塑性模型、黏弹性模型等,基于这些模型对钻孔孔壁的稳定性进行了理论分析。周晓军[7]采用弹塑性理论对钻孔周边应力分布及变形进行了研究,认为钻孔周围塑性区小于弹性区,但塑性应变大于弹性应变。贾传洋等[8]对大直径钻孔卸压机理及其合理参数进行研究;蔺海晓等[9-10]对抽采钻孔周围应力场进行了分析与模拟,研究了侧压系数对钻孔应力场的影响。PAPANASTASIOU等[11]基于断裂力学和层屈理论提出了钻孔失稳预测方法并得到模型试验验证,但主要适用于层状岩层。HAIMSON[12]通过模型试验,从微裂隙发育和扩展角度研究了钻孔失稳机制,认为钻孔中某点压应力超过软弱砂岩体强度时,在拉应力作用下产生微裂隙,当裂隙增加到一定数量,钻孔便出现坍塌。

在钻孔变形监测方面,SACKS[13]研究了世界上第1台体积式钻孔应变仪,用于地震活动观测。坂田正治[14]通过改进研制了三分量体积式应变计。我国在国外研究基础上自主研发了单分量和多分量应变仪,用于观测地球应力应变[15]。在矿井巷道围岩变形监测方面,常见的技术有机械式测量法、电测式测量法、声波测距法、激光测距法、光学测绘法、近景摄影测量法等[16]。然而,目前针对煤层瓦斯抽采钻孔稳定性评估及其变形破坏测试技术鲜有研究。因此,笔者开发了钻孔变形破坏测试装置,研究了钻孔受力破坏变形规律并进行了松软煤层抽采钻孔稳定性测试研究。

1 钻孔破坏测试试验系统

1.1 试验系统介绍

钻孔变形试验系统由YAW型微机控制试验机和钻孔变形测试装置组成。钻孔变形测试装置由钻孔变形模拟和测试装置组成。其中钻孔变形模拟装置如图1所示,由箱体、钻孔模具和上盖板组成。箱体内壁尺寸为300 mm×200 mm×200 mm,钻孔尺寸为直径75 mm、长300 mm,上盖板长宽为295 mm×195 mm。将配制好的煤体相似材料浇注于箱体内,达到预定强度后,取出钻孔模具形成钻孔模型,然后盖上上盖板,利用压力机加压来模拟钻孔变形破坏全过程,并测试钻孔变形量。钻孔变形测试装置如图2所示。

图2 钻孔变形测试试验装置

Fig.2 Test device for borehole deformation

图1 钻孔变形模拟装置

Fig.1 Borehole deformation simulator

由压力感应器、导压管、单向阀、压力表、三通和柔性保护套构成。压力感应器为气密性好、耐热、耐老化的软弹性胶囊制成,其弹性模量小,在较小压力下即可膨胀,与钻孔壁良好耦合,压力感应器的初充压力设为Po=0.08 MPa。柔性保护套内壁为橡胶涂层,摩擦因数较大,可以与压力感应器良好贴合,大幅减少了压力感应器的长度变化。同时,还可防止孔壁变形时压力感应器被破碎煤体刺破。试验用导压管外径5 mm、内径3 mm,具有耐高压特性,在试验压力范围内导压管的变形可以忽略。

1.2 试验步骤

1)钻孔模型制作。①把钻孔模具插入钻孔模拟装置圆孔中,固定好两端,涂抹脱模剂;②利用水泥、石膏、水、砂以1∶3∶3∶10的比例配制抗压强度2.0 MPa的软煤相似材料,浇注于装置中并压实抹平;待相似材料凝固,取出钻孔模具静置24 h,达到预定强度后备用。

2)钻孔变形试验测试步骤。①调节试验环境温度至与煤矿现场测试温度相同,并记录试验环境大气压参数(温度24 ℃,平均大气压0.100 2 MPa);②将制备好的钻孔模型置于压力机载物台,盖上上盖板,调整压力机压头使其与试验装置刚好接触;③组装钻孔变形测试装置,检查气密性;将压力感应器套上柔性保护套放入模型钻孔内,充气至稳定的初始压力0.08 MPa;④设置压力机加载速度为0.4 mm/min,启动加载系统开始试验;压力机压头位移每增加1 mm,同步记录压力表读数和钻孔模型孔口变形破坏情况,直至钻孔塌孔完全闭合;⑤测量钻孔模型孔口颈缩变形后的残余截面积,计算钻孔破坏度B(定义钻孔初始截面积减去钻孔变形后残余截面积的值,与钻孔初始截面积的比值为钻孔破坏度),依据钻孔破坏度B与相对压力P的关系绘制P-B曲线;⑥改变试验参数,重复①—⑤试验步骤。

2 钻孔变形及破坏分析

根据煤矿现场不同钻孔深度的测试要求,需要对连接不同长度导压管的压力感应器对钻孔变形响应规律进行试验测试,试验参数见表1。

表1 钻孔变形测试试验参数

Table 1 Experiment parameters of borehole deformation

分组1组2组3组4组导压管长度/m171319

2.1 钻孔破坏度

本试验所用的压力感应器为高性能弹性胶囊,壁厚、材质较为均匀,其沿径向膨胀量可以看作是均匀的。试验测试环境温度调整为恒温,且测试压力较低,那么测试装置内的气体适用于理想气体动态方程为

(P1+P)V=nRT

(1)

式中:P1为实验室条件大气压力;P为压力表压力,即相对压力;V为测试装置内气体体积;n为气体物质的量浓度;R为气体常量;T为绝对温度。

V=VlL+ScL0

(2)

式中:Vl为单位长度导压管内气体体积;L为导压管长度;Sc为钻孔颈缩变形后的残余截面积;L0为压力感应器长度。

由式(1)和式(2)可得

(3)

由式(3)可知,压力感应器的相对压力与钻孔残余截面积Sc有关,通过测量钻孔颈缩变形后的残余截面积Sc可准确预测钻孔变形量。为更加直观地表征钻孔破坏状态,笔者以钻孔破坏度B来表征钻孔变形,即有

(4)

式中:S0为钻孔初始时的截面积。

试验过程按照前述试验步骤操作,压力机压头每移动1 mm记录一次压力表数据,并同时记录模拟钻孔的变形破坏情况,如图3所示。图3为压力机位移由1 mm增大至21 mm时,根据实际测量钻孔变形量计算得到的钻孔破坏度。

图3 压头位移及破坏度计算结果

Fig.3 Indenter displacement and calculation results of damage degree of borehole

基于图3测试结果,可以建立试验中压力机压头位移与钻孔破坏度的函数关系,如图4所示。

图4 钻孔破坏度与压头位移关系

Fig.4 Relationship between damage degree and indenter displacement

由于试验后期钻孔模型变形破坏,无法测量钻孔残余截面积,因此采用拟合方法求出试验后期钻孔的破坏度。从而可以得到试验测试的不同导压管长度下相对压力与钻孔破坏度的关系,如图5所示。

将图5中4组数据拟合可得式(5),其中R2=0.991 6。从而建立了钻孔破坏度B与压力表压力P和导压管长度L的关系:

图5 不同导压管长度下钻孔破坏度与相对压力关系

Fig.5 Relationship between damage degree of borehole and relative pressure under different length of impulse pipe

B=-37.409 55+820.407 72P-0.358 37L-2 041.748 3P2-0.010 47L2+9.984 47PL

(5)

当压力机位移达到22~34 mm时,钻孔破坏非常严重,孔口严重变形无法通过测量钻孔变形量计算得到对应的破坏度。因此,可以根据式(5)所建立的钻孔破坏度与压力表压力和导压管长度的关系间接推导出该位移区间内钻孔的破坏度,结果如图6所示。

图6 钻孔破坏度拟合结果

Fig.6 Fitting results of borehole damage degree

根据试验测试结果,做出了不同相对压力和导压管长度下的钻孔破坏度等值线,如图7所示。

图7 不同导压管长度下钻孔破坏度与相对压力关系

Fig.7 Relationship between borehole damage degree and relative pressure under different length of impulse pipe

2.2 钻孔塌孔条件分析

钻孔受载塌孔试验开始时,钻孔孔壁完好(图8a),随加载进行在孔壁上侧出现垂直方向的径向位移,在破坏度为11%时(图8b),孔壁两侧最先发生了片帮破裂。当破坏度达到31%时(图8d),孔壁上侧开始出现片帮、脱落,孔底堆积的孔壁碎屑已经开始阻塞钻孔。

当破坏度达到41%时(图8e),孔壁整体已经呈现失稳状态,大量碎屑在孔壁堆积,孔腔趋向于闭合。最终当钻孔破坏度达到53%时(图8f),钻孔已完全闭合报废。

图8 钻孔受载塌孔过程

Fig.8 Process of borehole collapse under load

统计各组试验结果,不同长度导压管条件下各钻孔完全塌孔失效时的钻孔破坏度为48%~53%,如图9所示,为了便于计量,取钻孔完全失效的破坏度为50%。

图9 不同钻孔失效时的破坏度

Fig.9 Damage degree when different boreholes failure

3 软煤抽采钻孔变形破坏现场监测应用

3.1 煤层瓦斯抽采钻孔变形考察及失效规律

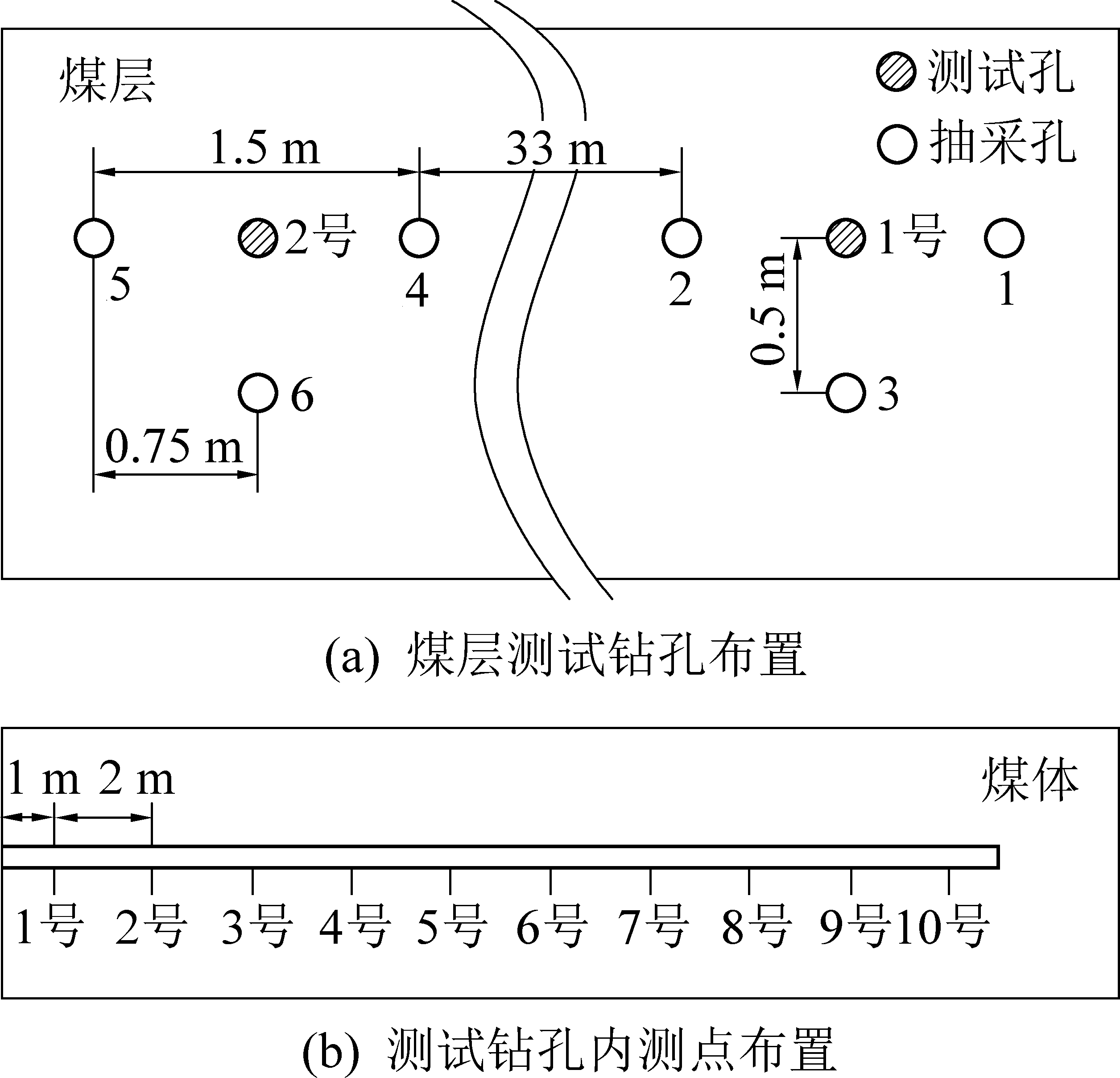

在演马庄矿27131回采工作面(下段)回风巷进行了现场测试,该回采工作面标高-215.8—-162.9 m,埋深256~310 m。工作面走向长398 m,平均倾斜长111 m。煤层平均厚度4.37 m。煤层结构简单,坚固性系数f值0.2~0.5。煤层平均倾角12°。1号测试钻孔布置在上排抽采钻孔1和抽采钻孔2之间,2号测试钻孔布置在上排抽采钻孔4和抽采钻孔5之间。测试钻孔直径75 mm、孔深25 m,倾角为-12°,如图10所示。

图10 测试钻孔及测点布置示意

Fig.10 Layout of experimental borehole and measuring points

测试钻孔内布置10个测点,测点间距2 m,如图10所示。组装好钻孔变形测试装置,利用推杆将压力感应器推入钻孔指定深度,充入初始压力0.08 MPa;每天同一时刻记录相对压力数据、大气压力和温度。现场测试历时15 d,测试期间测点平均温度24 ℃,测点平均大气压0.102 6 MPa。

利用前文建立的钻孔破坏度公式,计算得到1号和2号测试钻孔各测点的破坏度如图11所示(因漏气失效的测点未列出)。由钻孔破坏度可知,孔内各个测点在测试初期破坏度快速增大,之后进入缓慢变形破坏阶段直至稳定,说明软煤钻孔极易变形。

图11 钻孔破坏度

Fig.11 Damage degree of borehole

图12为不同深度的钻孔破坏度,1号测试钻孔孔深0~5 m,破坏度逐渐由28%增至43%,之后在5~11 m破坏度保持较高值,出现了塌孔,最后在11~20 m测点的破坏度逐渐由48%降至33%。2号测试钻孔随孔深增加,孔深0~7 m测点的破坏度逐渐由25%增至51%,之后在孔深7~11 m出现了塌孔,最后孔深11~20 m测点的破坏度逐渐由48%降至41%。可以看出在孔深5~11 m,钻孔破坏度最大,普遍在40%~50%。沿孔深方向,钻孔破坏度先增大后减小,在钻孔深部的破坏度则减小并趋于稳定,钻孔破坏度沿孔深的分布与巷道围岩松动圈深度吻合,这也为合理确定抽采钻孔封孔深度提供了一定的理论支持,《防治煤与瓦斯突出细则》(2019)第六十七条“顺层钻孔的封孔段长度不得小于8 m。”,目前大多数矿井封孔深度在10~12 m是较为合理的,且封孔深度应大于巷道松动圈影响范围。

图12 钻孔破坏度与孔深的关系

Fig.12 Relationship between borehole damage degree and depth

3.2 不同钻孔破坏度下的抽采流量变化

抽采钻孔3连管抽采后,随抽采进行抽采流量迅速降低。表明钻孔在较短时间内发生变形破坏,在抽采的第1周内钻孔破坏度为28%(参考1号测试钻孔),抽采流量降为初始值的79%;第2周钻孔破坏度为33%,抽采流量降为初始流量的44.3%,钻孔的有效率大幅降低;抽采第3—6周抽采量持续降低,此时钻孔中已有多个测点破坏度早已超过50%,抽采7周后抽采流量降低为初始值的11.1%;抽采孔2在开始抽采的前两周内,瓦斯抽采流量增大并逐步稳定,抽采6周后抽采流量也逐步降低为初始值的41.2%,钻孔失效后严重影响煤层瓦斯抽采效果,如图13所示。

图13 瓦斯抽采孔流量

Fig.13 Flow of gas drainage borehole

4 结 论

1)研制了钻孔变形测试系统,包括钻孔变形模拟装置和钻孔变形测试装置。钻孔变形测试装置可与孔壁完全耦合,灵敏测试孔壁不同方向的变形破坏,以气体为导压介质,通过测试钻孔变形挤压后装置内部气体的相对压力来反映钻孔变形破坏情况。

2)进行了钻孔变形破坏过程测试,提出了以钻孔变形破坏后钻孔截面积减少量与初始截面积的比值作为钻孔破坏度B指标,来评价钻孔变形破坏状态。

3)现场测试了煤层钻孔稳定性变化规律及其对瓦斯抽采流量的影响。钻孔成孔后初期变形破坏速度较快,之后进入缓慢变形破坏阶段直至稳定;沿孔深方向,钻孔破坏度先增大后减小,孔深5~11 m范围内钻孔破坏度最大,与巷道周边围岩应力分布相吻合,钻孔变形破坏对瓦斯抽采流量影响显著,钻孔破坏使瓦斯抽采量降低。当钻孔破坏度超过50%时,钻孔失效。

参考文献(References):

[1] 国家能源局.煤层气(煤矿瓦斯)开发利用“十三五”规划.[EB/OL].(2016-11-24)[2016-12-04].http://www.nea.gov.cn/.

[2] 翟 成,李全贵,孙 臣,等.松软煤层水力压裂钻孔失稳分析及固化成孔方法[J].煤炭学报,2012,37(9):1431-1436.

ZHAI Cheng,LI Quangui,SUN Chen,et al.Analysis on borehole instability and control method of pore-forming of hydraulic fracturing in soft coal seam[J].Journal of China Coal Society,2012,37(9):1431-1436.

[3] 赵耀江,谢生荣,温百根,等.高瓦斯煤层群顶板大直径千米钻孔抽采技术[J].煤炭学报,2009,34(6):797-801.

ZHAO Yaojiang,XIE Shengrong,WEN Baigen,et al.Gas drainage technique by 1000 m long and large diameter roof boreholes in high gas coal seam group[J].Journal of China Coal Society,2009,34(6):797-801.

[4] TEZUKA K,NIITSUMA H.Stress estimated using microseismic clusters and its relationship to the fracture system of the Hijiori hot dry rock reservoir[J].Engineering Geology,2000,56(3):47-62.

[5] CORNET F H,BERARD T,BOUROUIS S.How close to failure is granite rock mass at 5 km depth[J].International Journal of Rock Mechanics and Mining Sciences,2007,44(2):47-66.

[6] HAIMSON B C,CHANG C.True triaxial strength of the KTB amphibolite under borehole wall conditions and its use to estimate the maximum horizontal in situ stress[J].Geophysics Res,2002,107(15):1-14.

[7] 周晓军,马心校.煤体钻孔周围应力应变分布规律的试验研究[J].煤炭工程师,1995(2):16-20.

ZHOU Xiaojun,MA Xinxiao.Experimental study on the distribution of stress and strain around coal seam drilling borelole[J].Coal Engineer,1995(2):16-20.

[8] 贾传洋,蒋宇静,张学朋,等.大直径钻孔卸压机理室内及数值试验研究[J].岩土工程学报,2017,39(6):1115-1122.

JIA Chuanyang,JIANG Yujing,ZHANG Xuepeng,et al.Laboratory and numerical experiments on pressure relief mechanism of large-diameter boreholes[J].Chinese Journal of Geotechnical Engineering,2017,39(6):1115-1122.

[9] 蔺海晓,杜春志.煤岩拟三轴水力压裂实验研究[J].煤炭学报,2011,36(11):1801-1805.

LIN Haixiao,DU Chunzhi.Experimental study on coal rock pseudo triaxial hydraulic fracturing [J].Journal of China Coal Society,2011,36 (11):1801-1805.

[10] 蔺海晓,杨志龙,范毅伟.煤层钻孔周围应力场的分析与模拟[J].河南理工大学学报,2011,30(2):137-144.

LIN Haixiao,YANG Zhilong,FAN Yiwei.Analysis and simulation of stress field around coal seam drilling [J].Journal of Henan Polytechnic University,2011,30 (2):137-144.

[11] PAPANASTASIOU P,THIERCELIN M.Modeling borehole and perforation collapse with the capability of predicting the scale effect[J].International Journal of Geomechanics,2011,11(4):286-293.

[12] HAIMSON B C.Fracture-like borehole breakouts in high-porosity sandstone:Are they caused by compaction bands[J].Physics and Chemistry of the Earth,Part A:Solid Earth and Geodesy,2001,26(1):15-20.

[13] SACKS I S,SUYEHIRO S,EVERTSON D W,et al.Sacks-Evertson strainmeter,its installation in Japan and some preliminary results concerning strain steps[J].Pap Met Geophys,1971(22):195-207.

[14] 罗大生.国外钻探技术的发展现状[J].国外地质勘探技术,1993(8):32-36.

LUO Dasheng.Development status of drilling technology abroad [J].Foreign Geological Exploration Technology,1993(8):32-36.

[15] 欧阳祖熙,张宗润,舒桂林.中国西部钻孔应变仪台网工作回顾与前瞻[J].岩石力学与工程学报,2004,23(23):4058-4062.

OUYANG Zuxi,ZHANG Zongrun,SHU Guilin.Review and prospect of drilling strain gauge network in Western China [J].Journal of Rock Mechanics and Engineering,2004,23 (23):4058-4058.

[16] 蔡冠楠,李忠辉,杨玉龙,等.煤矿巷道围岩松动圈测试方法探讨[J].工矿自动化,2014,40(1):38-41.

CAI Guannan,LI Zhonghui,YANG Yulong,et al.Discussion on test method of surrounding rock loose zone in coal mine roadway [J].Industrial and Mining Automation,2014,40 (1):38-41.