0 引 言

煤炭是我国的重要能源,在我国分布广、储量大。近年来,在新疆、内蒙古等地区探明的煤田煤层厚度几十米,甚至达到几百米[1]。当煤层埋藏浅、接近地表时,大多采用露天开采。露天开采具有开采成本低、资源利用率高、安全系数高等优点,同时富水性强、渗透性好、补给源广的第四系松散层影响露天煤矿剥离、开采,导致矿坑涌水量巨大。露天煤矿通常用疏排降水或帷幕截流疏降控制地下水,国内在建和生产的露天煤矿基本都采用疏排降水方法进行坑内水疏降或疏干[2]。露天煤矿长时间大流量疏排降水,导致矿区周围地下水下降迅速、植被枯死、井泉干涸、土地荒漠化等生态环境问题。

针对露天煤矿矿坑涌水量大的问题,采用注浆或截水帷幕可有效截流渗流通道,减少矿坑涌水量、保护生态环境、保障露天煤矿安全生产。张义顺等[3]认为水泥注浆材料中单掺粉煤灰最优掺量为30%,当掺量超过30%时,浆液黏度增大,流动性变差,凝结时间延长。郑晨等[4]分析了黏土-水泥浆的水固比、析水率、黏度以及凝结时间的一般规律,当固体料中水泥含量为35%时,浆液黏度最大。夏小亮[5]选用超细水泥、粉煤灰、硅粉、黏土和Ca(OH)2作为浆液配比的原材料,优化制配出稳定性好、结石率高、强度高、耐久性好的注浆材料。王正胜等[6]发现黏土水泥浆可代替单液水泥浆,CL-C型黏土水泥浆比单液水泥浆成本低、悬浮性好、抗渗性好、浆液扩散距离远、注浆堵水效果好,施工速度快,工程成本低。于跃[7]研究发现浆液的黏度与凝胶时间呈线性关系,浆液黏度越大,凝胶时间越短,浆液黏度越低,所需凝胶时间越长;水胶比和微硅粉含量对固结煤体力学性质影响大。

杨思光等[8]在岩体和煤体中注入水泥浆阻止围岩弱化,煤岩体胶结形成具有一定厚度和强度的帷幕体,增强了煤岩体整体防渗漏水的能力。刘超[9]采用RFPA-flow模拟分析煤层在多种围压下注浆过程中发现煤层在注浆压裂过程中,围压的改变直接影响到煤体的初始破裂压力和失稳压力,且呈正相关关系。张超等[10]通过数值模拟得出在钻孔单裂隙注浆中浆液的渗透以从裂隙面渗透为主,浆液能够很好的充填煤体中的裂隙,使煤岩体强度增高、抗渗性变好、稳定性提高。罗金满[11]采用水泥、粉煤灰、黏土、生石灰、硫酸钠配制注浆材料用于煤岩体防渗堵水,小流量、低压、间歇式、超前长钻孔结合短孔注浆方法,有效地控制了煤层段的涌水,取得良好的防渗堵水效果。徐星华等[12]采用超细水泥制备出既具有早强、高强特性,又具有可操作、可调凝结时间的超细水泥注浆材料。巴全斌等[13]在煤质松软、易失稳塌孔的松软煤层中采用堵塞囊袋式注浆封孔器在注浆压力作用下过滤注浆材料中的水分,致密的封孔材料在囊袋内黏结凝固,提高封孔段两端的密封效果。王海[14]通过煤层注水试验,测试煤层裂隙注水起裂压力、浸润扩散距离及注水量,煤层的注水起裂压力主要受水平层理控制,与煤层抗剪强度接近,浸润扩散距离沿水平层理 为17~21 m。

从上述研究成果可以看出,以水泥、粉煤灰、黏土、硅灰或水玻璃等材料配制的煤层注浆材料具有良好的抗渗性能、抗压强度,浆液可在煤层中扩散并填充煤层节理、裂隙。一方面水泥粉煤灰-水玻璃双液性能与粉煤灰掺量和水玻璃掺量的影响关系研究较少,另一方面,水泥、粉煤灰和水玻璃的混合浆液在露天煤矿巨厚煤层注浆堵水研究较少。基于此,笔者以内蒙古某露天煤矿为研究对象,通过室内试验研究粉煤灰、水玻璃掺量对水泥粉煤灰浆液性能的影响规律,分析粉煤灰、水玻璃不同掺量情况下的浆液凝结时间、结石率、强度变化规律,并针对研究区特征进行露天煤矿巨厚煤层注浆堵水试验,分析注浆堵水试验效果,为同条件下的其他巨厚煤层注浆堵水研究和应用提供一定的参考价值。

1 工程概况

某露天煤矿位于内蒙古东部,井田南北宽约3.80 km,东西长约3.92 km,面积约14.90 km2,露天煤矿可采储量为230.57 Mt,平均剥采比3.16 m3/t,生产能力6.0 Mt/a,露天煤矿设计服务年限达33.42a[15]。露天煤矿东南高西北低,西北部为低洼沼泽地,东南部为低山丘陵,地貌单元属冲积平原类型。

1.1 地层结构

露天煤矿含煤段主要由低变质长焰煤、泥岩及砂质泥岩组成。露天矿可采煤层为9煤、10煤,其中,9煤层属特厚煤层,煤层平均埋深为138.93 m,10煤层为中厚煤层,属局部可采,煤层平均埋深147.66 m。

含水层主要为第四系孔隙潜水含水层和煤岩层裂隙含水岩组如图1所示。第四系孔隙潜水含水层岩性以砾石为主,厚度为0~37.60 m,平均厚度10.90 m,在井田区自北向南厚度逐渐减小,在井田西南部该地层缺失。煤岩层裂隙承压水主要是9煤组和10煤组中的裂隙水,煤层为主要储水介质,该含水层普遍发育。含煤地层纵横交错的裂隙发育。

图1 露天矿地层结构示意

Fig.1 Schematic of strata structure in open pit mine

隔水层为第四系黏土层、第四系底板至9煤组顶板之间的泥岩、粉砂质泥岩、炭质泥岩、(含砾)黏土等、9煤组底板至10煤组顶板之间的泥岩类岩层以及10煤组底板粉砂质泥岩。黏土层可以有效阻隔大气降水直接渗入砾石含水层;黏土、泥岩等隔水岩层沉积不均一,局部缺失区构成含水层水向煤层直接渗透的天窗区;9煤组底板至10煤组顶板之间的泥岩类隔水层,厚度较薄,隔水性能较差;10煤组底板粉砂质泥岩隔水层的厚度大、隔水性能好。

1.2 矿坑涌水量及补给水源

研究区露天矿2012~2015年的疏排水量达数万立方米,疏排水量各组成部分中,河流的动态补给量约为疏排水总量的79%,静储量占17%左右,大气降水量为3%左右,侧向流入补给量大概1% [2]。

矿区南部的地下水主要受地形地势影响,由南向北沿着矿区东、西两侧的地表河流径流,一小部分渗入矿坑,大部分排泄至河流。露天矿北侧的河流河水通过深厚砾石层沿煤层隐伏露头下渗至露天矿矿坑。由于露天矿北侧河流与矿坑中心之间分布一定厚度的黏土层,并且砾石层厚度较薄,同时黏土层、泥岩层的渗透系数小,过水量微弱。在露天矿北侧河流与矿坑之间的砾石层厚度较大,尤其靠近煤层露头区,煤层成为良好的透水层,为河水渗入矿坑提供便利条件,该部分动态补给量为矿坑疏排水量的重要组成部分。

2 水泥粉煤灰-水玻璃双液浆性能

2.1 材料及配比

如表1所示,水泥粉煤灰-水玻璃双液浆注浆材料的主要原材料有:P·O42.5普通硅酸盐水泥、比表面积369 m2/kg、初凝时间256 min、终凝时间311 min。

表1 P·O42.5普通硅酸盐水泥性能指标

Table 1 Performance index of P·O 42.5 cement

MgO含量/%SO3含量/%烧失量/%比表面积/(m2·kg-1)安定性初凝时间/min终凝时间/min抗折强度/MPa抗压强度/MPa3 d28 d3 d28 d1.551.972.06369合格2563115.68.224.849.9

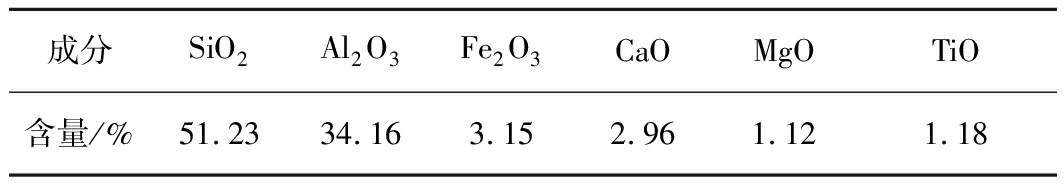

粉煤灰为电厂Ⅱ级灰(表2),需水量76%,烧失量5.29%。

表2 粉煤灰主要化学成分

Table 2 Main chemical components of fly ash

成分SiO2Al2O3Fe2O3CaOMgOTiO含量/%51.2334.163.152.961.121.18

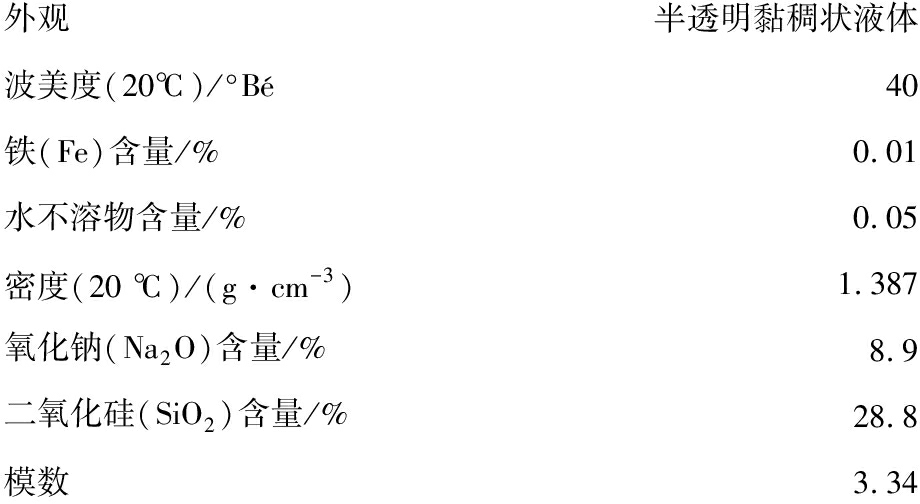

水玻璃波美度为40°Bé,模数3.34。制浆用水为饮用水。水玻璃物理特性如下:

外观半透明黏稠状液体波美度(20℃)/°Bé40铁(Fe)含量/%0.01水不溶物含量/%0.05密度(20 ℃)/(g·cm-3)1.387氧化钠(Na2O)含量/%8.9二氧化硅(SiO2)含量/%28.8模数3.34

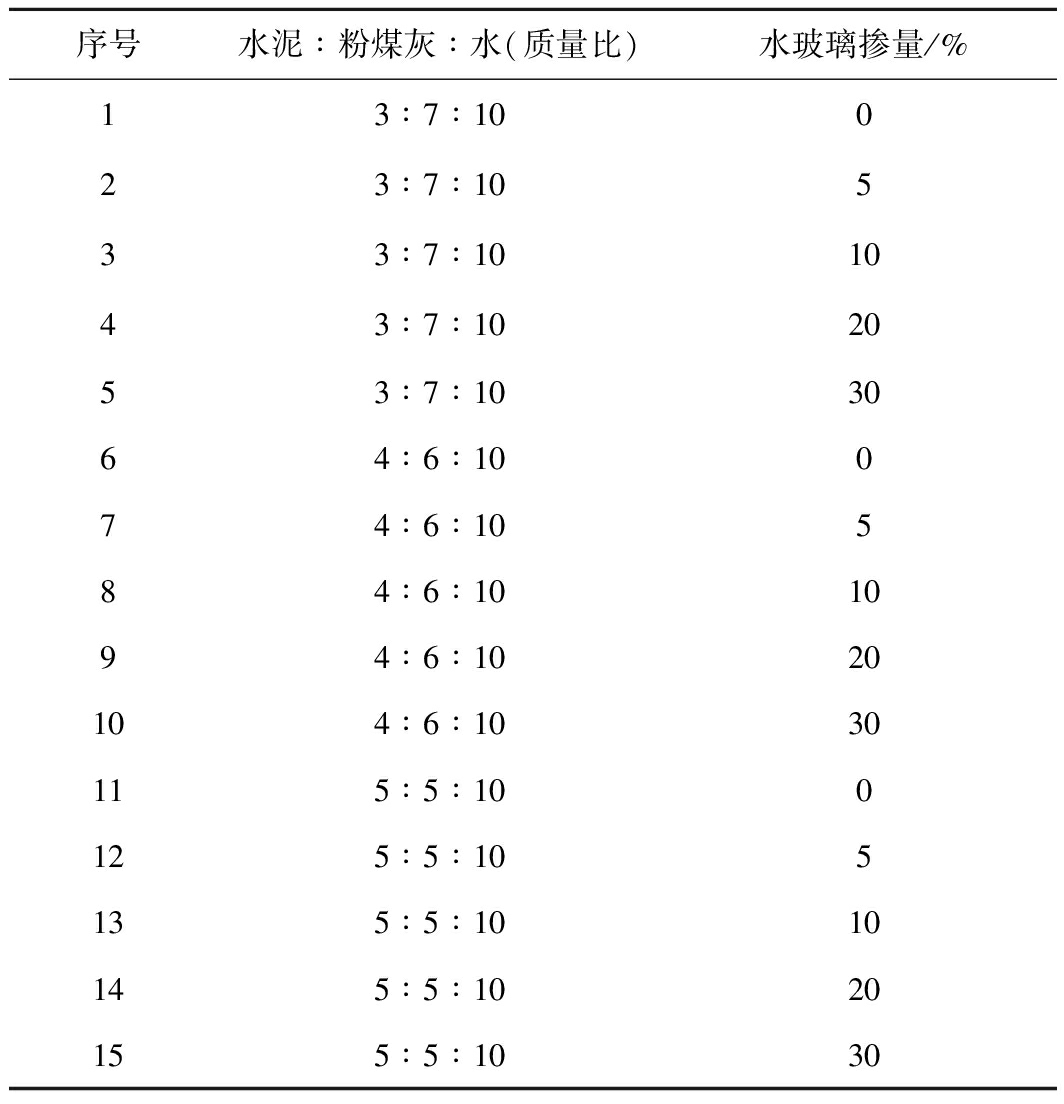

按照表3浆液配合比分别制备3组凝结时间试样、12组凝胶时间试样和30组70.7 mm×70.7 mm×70.7 mm的抗压试样,脱模后将试样放置在SBY-32B型水泥试件水养护箱中养护。

表3 浆液配合比

Table 3 Slurry mix

序号水泥∶粉煤灰∶水(质量比)水玻璃掺量/%13∶7∶10023∶7∶10533∶7∶101043∶7∶102053∶7∶103064∶6∶10074∶6∶10584∶6∶101094∶6∶1020104∶6∶1030115∶5∶100125∶5∶105135∶5∶1010145∶5∶1020155∶5∶1030

2.2 粉煤灰对浆液凝结时间影响

按照表3的配比将浆液制好,然后将浆液倒入圆模内,放入20 ℃恒定温度、湿度≥90%的环境养护,分别测试水泥粉煤灰浆液凝结时间,从装模养护到维卡仪初凝试针沉至距离底板4 mm±1 mm时所需时间为初凝时间。初凝后,将试模连同浆体以平移的方式从玻璃板取下翻转180°,直径大端向上,小端向下放在玻璃板上,继续养护,维卡仪终凝试针沉入试体0.5 mm时、环形附件开始不能在试体上留下痕迹时,达到终凝状态。

水泥粉煤灰浆液的初凝时间随着粉煤灰掺量的增加而延长(图2),粉煤灰掺量是指粉煤灰占水泥及粉煤灰总质量之比,粉煤灰掺量50%的水泥粉煤灰浆液初凝时间22.58 h,粉煤灰掺量60%、70%的水泥粉煤灰浆液初凝时间分别延长9%、40%;粉煤灰掺量50%的水泥粉煤灰浆液终凝时间27.83 h,粉煤灰掺量60%、70%的水泥粉煤灰浆液终凝时间分别延长11%、32%。可见,水固比1.0∶1.0的水泥粉煤灰浆液初凝时间、终凝时间与粉煤灰掺量呈正相关关系。

图2 粉煤灰对浆液凝结时间影响

Fig.2 Influence of fly ash on setting time of slurry

2.3 水玻璃对浆液凝胶时间影响

水泥粉煤灰-水玻璃双液浆凝胶时间采用倒杯法测定,按照表3制备一定量的水泥粉煤灰浆液放置于烧杯中,体积为水泥粉煤灰浆液体积的5%、10%、20%、30%的水玻璃放置于另一个烧杯中,重复交替将两个烧杯进行倒杯,当烧杯倾斜45°时浆液不再流动为止,从倒杯开始到浆液倾斜45°时不再流动的时间为凝胶时间(图3)。

图3 水玻璃对浆液凝胶时间影响

Fig.3 Effect of sodium silicate on gel time of slurry

从图3所知,粉煤灰掺量50%时,水玻璃体积与水泥粉煤灰浆液体积比5%的水泥粉煤灰-水玻璃双液浆的凝胶时间18 s,体积比10%、20%、30%的水泥粉煤灰-水玻璃双液浆凝胶时间分别延长33%、116%、155%。粉煤灰掺量60%时,水玻璃体积为水泥粉煤灰浆液体积5%的水泥粉煤灰-水玻璃双液浆的凝胶时间9 s,体积比10%、20%、30%的水泥粉煤灰-水玻璃双液浆凝胶时间分别延长66%、222%、266%。粉煤灰掺量70%时,水玻璃体积为水泥粉煤灰浆液体积5%的水泥粉煤灰-水玻璃双液浆的凝胶时间7 s,体积比10%、20%、30%的水泥粉煤灰-水玻璃双液浆凝胶时间分别延长71%、185%、300%,水玻璃掺量是指水玻璃体积占水泥粉煤灰浆液总体积之比。

由此可见,水固比1.0∶1.0的水泥粉煤灰-水玻璃双液浆的凝胶时间与水玻璃的掺量呈正相关关系[16-20]。

从图3所知,当水玻璃与水泥粉煤灰浆液体积比为5%时,粉煤灰掺量50%的水泥粉煤灰-水玻璃双液浆的凝胶时间为7 s,粉煤灰掺量60%、70%的水泥粉煤灰-水玻璃双液浆凝胶时间分别延长28%、157%。当水玻璃与水泥粉煤灰浆液体积比为10%时,粉煤灰掺量50%的水泥粉煤灰-水玻璃双液浆的凝胶时间为12 s,粉煤灰掺量60%、70%的水泥粉煤灰-水玻璃双液浆凝胶时间分别延长25%、100%。当水玻璃与水泥粉煤灰浆液体积比为20%时,粉煤灰掺量50%的水泥粉煤灰-水玻璃双液浆的凝胶时间为20 s,粉煤灰掺量60%、70%的水泥粉煤灰-水玻璃双液浆的凝胶时间分别延长45%、95%。当水玻璃与水泥粉煤灰浆液体积比为30%时,粉煤灰掺量50%的水泥粉煤灰-水玻璃双液浆的凝胶时间为28 s,粉煤灰掺量60%、70%的水泥粉煤灰-水玻璃双液浆的凝胶时间延长18%、64%。

由此可见,水固比1.0∶1.0的水泥粉煤灰-水玻璃双液浆的凝胶时间与粉煤灰的掺量呈正相关关系。

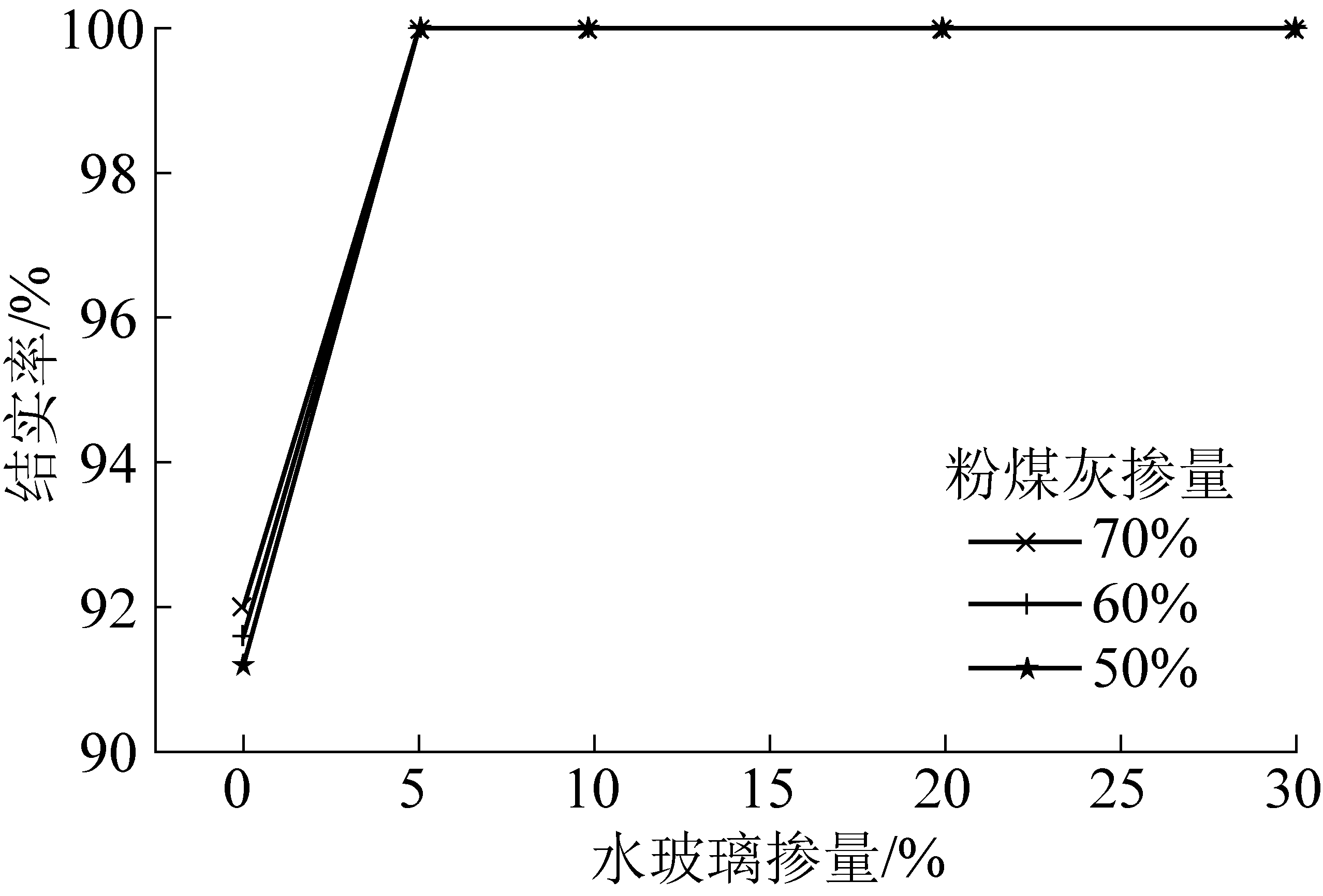

2.4 浆液结石率与粉煤灰和水玻璃的关系

水固比1.0∶1.0的水泥粉煤灰浆液的结石率变化曲线如图4所示,粉煤灰掺量50%的浆液结石率为91.2%、粉煤灰掺量60%的浆液结石率为91.6%、粉煤灰掺量70%的浆液结石率为92.0%。可见,水泥粉煤灰浆液结石率随粉煤灰掺量的增加而增大。

图4 浆液结石率变化

Fig.4 Changes of serous stone rate

水玻璃与水泥粉煤灰浆液的体积比为5%、10%、20%、30%的水泥粉煤灰-水玻璃双液浆的结石率均达到了100%。水玻璃具有明显的提高浆液结石率的作用。

2.5 浆液结石体强度变化规律

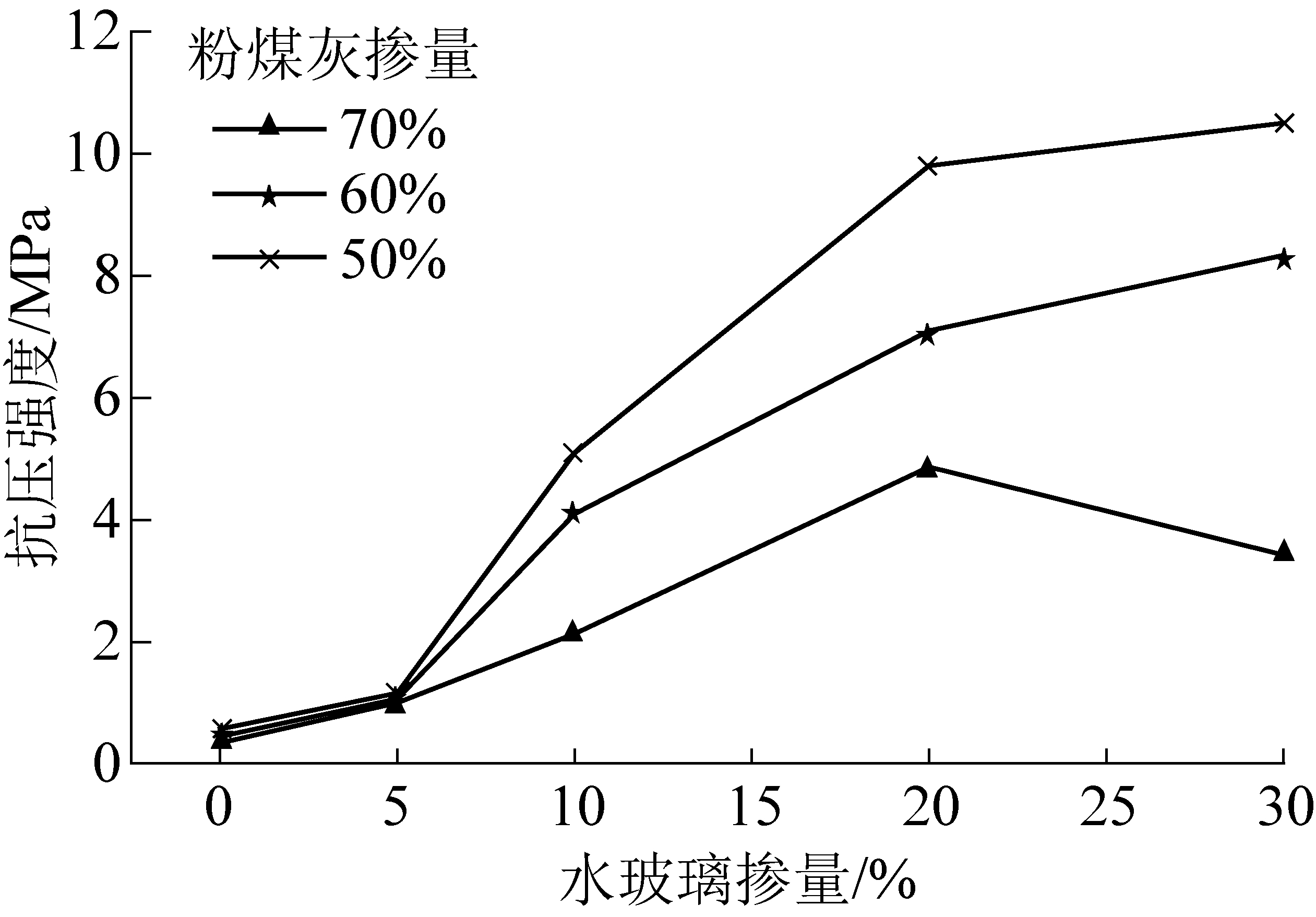

浆液结石体浓度与水玻璃掺量关系如图5所示,水固比1.0∶1.0、粉煤灰掺量为70%、60%、50%的水泥粉煤灰浆液结石体7d抗压强度分别为0.35、0.46、0.58 MPa,水玻璃与浆液体积比为5%的水泥粉煤灰-水玻璃双液浆结石体强度分别增长188%、136%、101%,体积比10%的水泥粉煤灰-水玻璃双液浆结石体强度增长511%、798%、779%,体积比20%的水泥粉煤灰-水玻璃双液浆结石体强度增长1 291%、1 456%、1 589%,体积比30%的水泥粉煤灰-水玻璃双液浆结石体强度增长880%、1 727%、1 710%。

图5 浆液结石体7d抗压强度

Fig.5 Compressive strength of the serous stone body for age 7d

由此可见,水固比1.0∶1.0的水泥粉煤灰-水玻璃双液浆结石体的7d抗压强度与粉煤灰掺量呈负相关关系,而与水玻璃掺量呈正相关关系;当水玻璃与水泥粉煤灰浆液的体积比大于20%后,水泥粉煤灰-水玻璃双液浆结石体强度略有下降。

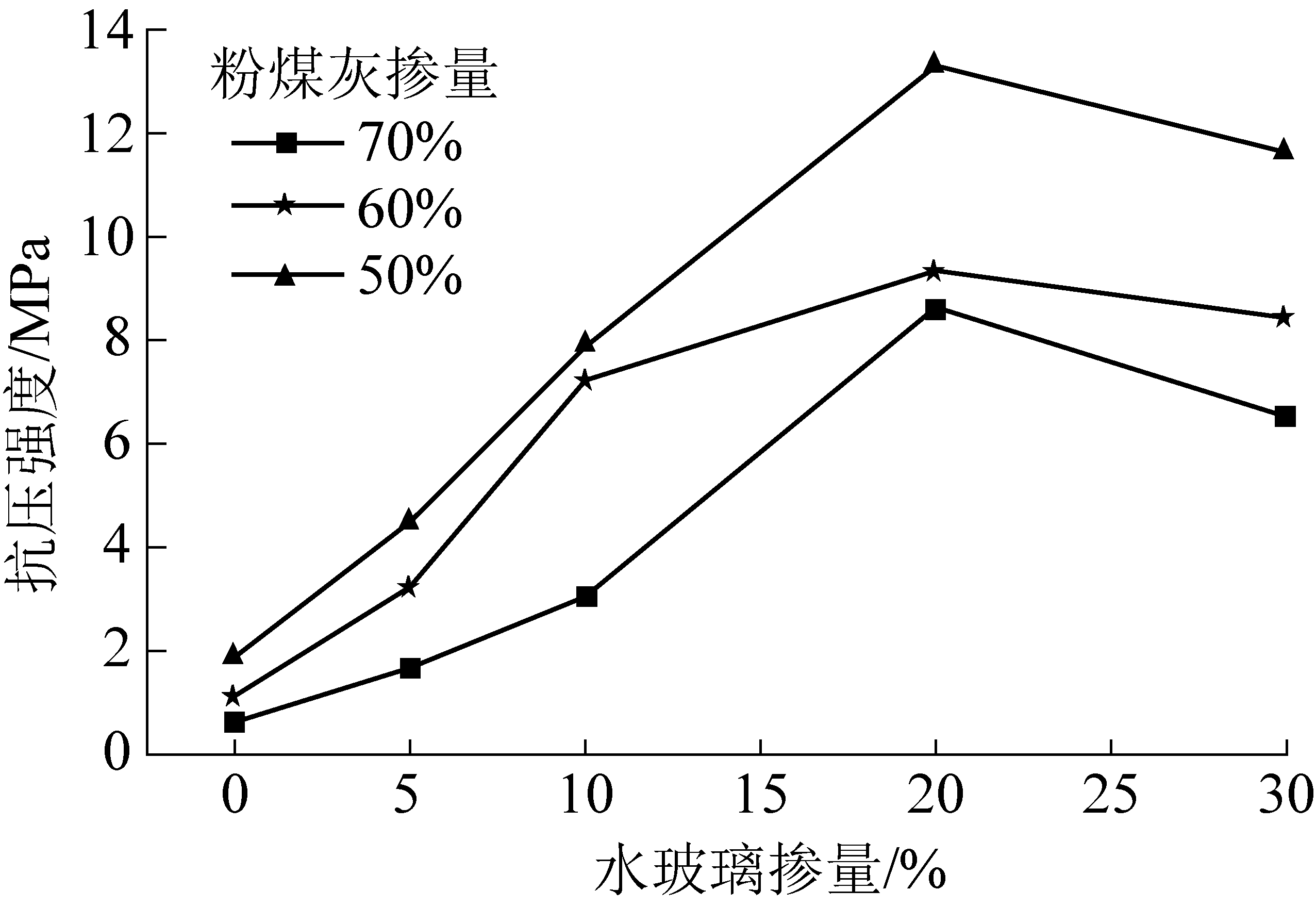

如图6所示,水固比1.0∶1.0、粉煤灰掺量为70%、60%、50%的水泥粉煤灰浆液结石体28 d抗压强度分别为0.62、1.13 、1.88 MPa,水玻璃与浆液体积比为5%的水泥粉煤灰-水玻璃双液浆结石体强度分别增长168%、186%、138%,体积比10%的水泥粉煤灰-水玻璃双液浆结石体强度增长388%、538%、318%,体积比20%的水泥粉煤灰-水玻璃双液浆结石体强度增长1 283%、726%、607%,体积比30%的水泥粉煤灰-水玻璃双液浆结石体强度增长944%、645%、517%。

由此可见,水固比1.0∶1.0的水泥粉煤灰-水玻璃双液浆结石体的28 d抗压强度与粉煤灰掺量呈负相关关系,而与水玻璃掺量呈正相关关系;当水玻璃与水泥粉煤灰浆液的体积比大于20%后,水泥粉煤灰-水玻璃双液浆结石体强度开始降低。

图6 浆液结石体28 d抗压强度

Fig.6 Compressive strength of serous stone

body for age 28 d

3 露天矿巨厚煤层的注浆截流效果

3.1 注浆参数及工艺

注浆区域位于研究区露天矿西北侧,利用该区域原有68个废弃的煤系疏干孔进行注浆堵水试验。废弃的煤系疏干孔共3排,分3序注浆,孔间距约100 m,先用粉煤灰掺量为70%的水泥粉煤灰浆液注1序孔,当单孔注浆量大于300 m3时采用水玻璃与水泥粉煤灰浆液体积比为5%的水泥粉煤灰-水玻璃双液浆填充,终孔压力达到3 MPa停止注浆。然后分别进行2序孔、3序孔注浆。历时50d,累计注入煤层水固比1.0∶1.0、粉煤灰掺量70%的水泥粉煤灰浆液12 236 m3、水固比1.0∶1.0、粉煤灰掺量70%、水玻璃与水泥粉煤灰浆液体积比为5%的水泥粉煤灰-水玻璃双液浆10 386 m3。

3.2 帷幕截流效果分析

注浆初期,露天矿矿坑涌水量变化缓慢(图7),矿坑涌水量减少量维持在0~200 m3/d;在露天矿煤层注浆后期,矿坑涌水量急剧减少,注浆结束后,矿坑涌水量减少约12 000 m3/d,并呈现逐渐减少的趋势。

图7 矿坑涌水量减少量变化曲线

Fig.7 Variation curve of mine water inflow reduction

图8 矿坑出水点对照

Fig.8 Comparison of mine water outlet point

矿坑注浆前后出水情况,如图8所示,煤层注浆前的出水点水流明显,水流主要沿煤层水平层理流出,呈柱状流出;注浆后,煤层出水点的柱状水流消失、出水量明显减少,煤层水平层理处无水流流出,煤层仅呈湿润状态。可见,经过水泥粉煤灰浆液和水泥粉煤灰-水玻璃双液浆的注浆治理,试验区域的巨厚煤层水平层理及大的裂隙得到封堵,矿坑涌水量明显减少,水资源得到有效保护,露天矿生产成本降低,安全得到进一步保障。

4 结 论

针对露天煤矿巨厚煤层进行了不同粉煤灰和水玻璃掺量的水泥粉煤灰-水玻璃双液浆性能的室内试验,并在露天矿现场进行了巨厚煤层注浆帷幕截水试验,经过分析与对比,初步得出以下4条结论。

1)粉煤灰和水玻璃对水泥粉煤灰-水玻璃双液浆的凝胶时间、结石率和强度具有明显的影响,浆液凝胶时间与粉煤灰掺量呈线性正相关关系,水玻璃可显著缩短水泥粉煤灰浆液的凝胶时间,凝胶时间与水玻璃掺量呈线性正相关关系,而与水泥含量呈线性负相关关系。

2)水泥粉煤灰浆液结石率与粉煤灰掺量呈线性正相关关系,水玻璃提高水泥粉煤灰-水玻璃双液浆结石率效果明显;水泥粉煤灰-水玻璃双液浆结石体强度与粉煤灰掺量呈线性负相关关系,而与水玻璃掺量近似呈线性正相关关系。

3)掺加5%水玻璃的水泥粉煤灰浆液凝胶时间较短,结石率可达100%,浆液扩散距离可控,浆液结石体强度显著提高。

4)通过在露天矿西北侧补给区域进行厚煤层注浆帷幕截水试验,煤层水平层理及大的裂隙得到封堵,矿坑涌水量减少约12 000 m3/d,注浆效果较好,可实现露天矿保水开采。

[1] 乔卫国,程少北,林登阁,等.巨厚煤层全煤巷道破坏机理及注浆效果数值模拟[J].金属矿山,2014(2):26-29.

QIAO Weiguo,CHENG Shaobei,LIN Dengge,et al. Numerical simulation research of failure mechanism and grouting effects of full seam gateway in extremely thick coal seams[J].Metal Mine, 2014(2):26-29.

[2] 张 雁.露天煤矿防渗墙截渗减排机制及工程应用研究[D].北京:煤炭科学研究总院,2018.

[3] 张义顺,何小芳,朱伶俐,等.水泥-粉煤灰注浆材料的研发与应用[J].河南理工大学学报(自然科学版),2010,29(5):674-679.

ZHANG Yishun,HE Xiaofagn,ZHU Lingli,et al. Study and application of cement-fly ash grouting material[J].Journal of Henan Polytechnic University(Natural Science),2010,29(5):674-679.

[4] 郑 晨,李 博,吴基文.黏土-水泥浆室内实验研究及其在煤层底板注浆改造中的应用[J].工程勘察,2014(3):5-10.

ZHENG Chen,LI Bo,WU Jiwen. Indoor experimental study of clay-cement grout and its application in coal seam floor reconstruction by grouting[J].Geotechnical Investigation & Surveying,2014(3):5-10.

[5] 夏小亮.注浆材料优化配比与注浆试验研究[D].淮南:安徽理工大学,2011.

[6] 王正胜,宋雪飞,高岗荣,等.黏土水泥浆在煤层底板防突水注浆改造中的应用[J].建井技术, 2010,31(1):24-25,40.

WANG Zhengsheng,SONG Xuefei,GAO Gangrong,et al.Application of clay cement slurry in coal seam floor anti-water inrush grouting reconstruction[J].Ming Construction Technology, 2010,31(1):24-25,40.

[7] 于 跃.注浆加固煤体力学性质与渗透率试验研究[D].哈尔滨:黑龙江科技大学,2015.

[8] 杨思光.利用注浆技术防治煤层巷道水闸墙渗漏水[J].煤炭科技, 2004 (1):43-44.

YANG Siguang.Grouting technology used to prevent and control leakage in the sluice wall of coal roadway [J].Coal Science & Technology Magazine, 2004 (1):43-44.

[9] 刘 超,程 成.煤层注浆压裂裂隙形成规律数值模拟[J].煤矿安全, 2017,48(5):177-179,183.

LIU Chao,CHENG Cheng. Numerical simulation of fractures formation laws in coal seam grouting fracturing[J].Safety in Coal Mines,2017,48(5):177-179,183.

[10] 张 超,李树刚,曾强,等.浆液在煤岩体裂隙中渗透规律的数值模拟[J].煤矿安全, 2015,46(12):19-22,26.

ZHANG Chao,LI Shugang,ZENG Qiang,et al.Numericalsimulation on permeation laws of grouting in coal and rock fracture[J].Safety in Coal Mines, 2015,46(12):19-22,26.

[11] 罗金满.煤岩体防渗堵水加固浆液试验及应用研究[D].西安:西安科技大学,2009.

[12] 徐星华,杨嘉怡,杨韶昆.超细水泥材料注浆加固深部极软厚煤层回采巷道试验研究[J].河南理工大学学报(自然科学版),2016,35(3):329-337.

XU Xinghua,YANG Jiayi,YANG Shaokun. Experimental research of reinforcing stopping tunnel for extremely soft thick coal seam in deep by grouting of ultra-fine cement materials [J].Journal of Henan Polytechnic University(Natural Science), 2016,35(3):329-337.

[13] 巴全斌,赵旭生,刘延保.松软煤层顺层钻孔带压注浆封孔技术研究应用[J].煤炭工程,2017,49(7):61-63.

BA Quanbin,ZHAO Xusheng,LIU Yanbao.Research and application of hole sealing technology with pressurized grouting in soft coal seam bedding drilling[J].Coal Engineering, 2017,49(7):61-63.

[14] 王 海.煤层注水起裂压力及浸润扩散距离试验研究[J].煤矿安全, 2018,49(9):41-45,47.

WANG Hai. Experimental study on initiation pressure and water diffusion distance of coal seam by water injection[J]. Safety in Coal Mines, 2018,49(9):41-45,47.

[15] 李红清.扎尼河露天矿地质环境保护与综合治理浅析[J].神华科技, 2017,15(2):91-95.

LI Hongqing.Analysis of geological environmental protection and comprehensive governance of open pit mining of Zha’niriver[J].Shenhua Science and Technology,2017,15(2):91-95.

[16] 宋雪飞.粉煤灰改性水泥-水玻璃双液注浆性能试验研究[J].煤炭科学技术,2014,42(1):143-145.

SONG Xuefei. Study on performance experiment of fly ash modified cement-sodium silicate double liquid grouting[J].Coal Science and Technology,2014,42(1):143-145.

[17] 王 强,李文洲.改性水泥基注浆材料物理力学性能试验及应用[J].煤炭科学技术,2016,44(12):57-63.

WANG Qiang,LI Wenzhou. Physical and mechanical performance test and application of modified cement base grouting material[J].Coal Science and Technology,2016,44(12):57-63.

[18] 安 妮,赵 宇,石文广,等.水泥-水玻璃双液浆的特性试验研究及应用[J].铁道建筑,2011(12):128-130.

AN Ni,ZHAO Yu,SHI Wenguang,et al. Experimental study on performance of cement-sodium silicate grout and applicaton[J].Railway Engineering,2011(12):128-130.

[19] 王 海,许刚刚,王晓东,等.低温环境下添速凝剂的水泥浆凝结特性试验研究[J].煤炭科学技术,2019,47(8):78-83.

WANG Hai,XU Ganggang,WANG Xiaodong,et al. Experimental study on coagulation characteristics of cement slurry with quick-setting agent at low temperature[J].Coal Science and Technology,2019,47(8):78-83.

[20] 陈沅江,万秀峰.外加剂对水泥-水玻璃浆液凝固特性的影响[J].硅酸盐通报,2014,33(7):1846-1851.

CHEN Yuanjiang,WAN Xiufeng. Effect of admixture on solidified character of admixture for cement-sodium silicate slurry[J].Bulletin of the Chinese Ceramic Society,2014,33(7):1846-1851.