0 引 言

煤矿行业使用的动力锂离子电池电源通常都由大量单体电池或容量相对较低的电池模组以串并联的形式构成,其额定电压高达几百伏,工作电流高达几百安。文献[1]深入分析了大容量锂离子电池热失控行为的重要性,并阐述了锂离子电池热失控可能造成的后果,以进一步研究锂离子电池电源在爆炸性危险场所尤其是煤矿井下广泛应用时应当采取的防爆保护措施。尽管通过已有的多种检测标准对煤矿井下用锂离子电池进行测试可以在很大程度上确保其安全性,但是针对锂离子电池热失控可能造成的严重后果依然没有很好的解决和应对办法。在任何锂离子电池电源系统中,热失控都是一个主要的安全隐患,如果不及时处理,有可能引发火灾和爆炸等极端危险事故。

锂离子电池热失控的诱发因素可以分为2大类,即自身失效和使用过程中出现的破坏性故障,其中破坏性故障包括机械故障(碰撞和挤压等)、电气故障(过充电、过放电和外部短路等)、热故障(如因连接松动导致的局部过热)和内部短路等。虽然仅能产生少量热的轻微内部短路不会导致热失控,但内部短路仍然是导致热失控最常见和最直接的原因,几乎所有的机械、电气和热损伤都伴随着内部短路,并且大部分可以直接触发热失控事件的严重内部短路通常都是由机械故障和热故障造成的。

尽管锂离子电池存在自身失效的概率,但是锂离子电池因自身失效导致严重内部短路的情况较为罕见[2]。相对而言,通过对不带任何保护装置和保护系统(即电池管理系统)的裸电池进行破坏性故障测试来评估电池电源的可靠性和安全性更为重要。

为确保由锂离子电池电源供电的纯电动装备在电池保护系统甚至电池自身失效的情况下不会对操作人员和周围环境造成极端伤害,在中国煤矿井下应用领域,安标国家中心在《矿用锂离子蓄电池安全技术要求》和《矿用隔爆(兼本安)型锂离子蓄电池电源安全技术要求》等文件中规定单体电池容量超过20 A·h的矿用锂离子蓄电池应采用类似磷酸铁锂电池等安全性能较高的锂离子蓄电池,此外,还规定监测通信系统和紧急避险设施用电源中锂离子蓄电池的额定容量不超过60 A·h,运输车辆用电源、柴油机启动机用电源及其他电源中锂离子蓄电池的额定容量不超过100 A·h,并且单个电池组的容量不超过32 kW·h。虽然可以理解文件中规定只有磷酸铁锂电池被允许用于煤矿井下,但如何确定不同应用领域中最大单体电池和电池组容量仍然存在疑问和挑战。为尽可能完善地解决和突破这一疑问和挑战,对电池进行更深入的热失控行为研究具有极大的必要性和影响作用。

虽然目前已有大量针对锂离子电池热失控行为和后果的研究,但大部分研究所采用的电池样品都是18650型电池,且材料方面多为三元锂离子电池。诸多研究表明,即使磷酸铁锂电池在所有锂离子蓄电池种类中具有相对较高的热稳定性,其热失控造成的后果随着电池容量和荷电状态(SOC)的升高会更加剧烈。此外,最新一项研究表明,电池之间的并联应用会更容易触发热失控,并且造成的后果也更加严重,其具体原因在第1节结合现有研究进行说明。在深入分析和总结相关文献中提供的研究成果的基础上,为全面分析和探讨影响煤矿井下用大容量防爆锂离子电池电源设计的因素,笔者选择由3家不同电池制造商生产的容量分布在70~280 A·h的单体电池作为研究对象,在满电状态下进行热失控行为试验研究,并基于试验过程中记录的电池热失控释放气体在试验容器内造成的压力等级、释放气体的总量和成分、释放气体温度随时间变化特性等参数,结合气体热力学和动力学特性对电池成组后电池电源外壳内部需具备的安全自由空间大小和可能的针对释放气体的处理方法进行必要的推导和计算,为确保大容量锂离子电池电源在煤矿井下使用过程中的安全可靠性设计提供理论依据和指导。为保证试验人员以及试验设备的安全,被测电池被放置在充满惰性气体的密封容器中,且密封容器体积足够大。同时笔者深入分析和回顾了过去已经进行的部分重要研究工作;详细说明了采用的试验样品、试验装置、试验流程以及相关的分析理论;给出了试验结果,并据此展开了必要的理论分析和计算得出系列结论。

1 研究背景

关于锂离子电池热失控行为的研究已经广泛开展,LOU等[3]2002年的研究文章中已经报导在针刺试验中观察到了气体释放和电解液泄漏。2004年,ROTH等[4]针对锂离子电池过热问题进行了更全面研究,分析了电池材料、电池新旧程度和荷电状态(SOC)等因素对锂离子电池热失控行为的影响。同年,MEGERLE等[5]通过破坏性的挤压试验研究了SOC对内部故障的影响。研究结果表明,SOC以及电池自身外壳的物理状态会直接影响电池内部故障所导致后果的严重性。电池外壳破裂时会将电池内部压力直接排出至周围环境,从而降低后果的严重性。2006年,BALAKRISHNAN等[6]报导了商用锂离子电池通常会采用的几种安全机制,其中一种是使用安全泄压阀。在发生严重的机械或电气故障时,泄压阀可以作为压力释放的通道,防止电池内部达到可造成灾难性事故的高温。

在收到许多由锂离子电池电源供电的设备故障报告的情况下,QinetiQ North America(QNA)[7]于2008年发布了关于煤矿井下用紧急设施后备电源和电池充电系统的安全评估报告。QNA提出在第四版UL1642 [8]标准的基础上,锂离子电池还需要通过更多的测试以达到可接受的安全级别。ROTH[9]在同一年发布的数据表明,与其他类型的锂离子电池相比,磷酸铁锂电池所使用的化学成分对恶劣热环境的抵抗能力更强,并且其自加热速率峰值最低。基于此研究数据,QNA认为磷酸铁锂电池是市场上最安全的锂离子电池并且推荐在煤矿井下应用中使用磷酸铁锂电池。同样在2008年,HUND和INGERSOLL [10]报导,磷酸铁锂电池在过充试验中未产生火花和起火事故。2009年,Tobishima [11]提出了与锂离子电池安全相关的安全评估方法和理论指导,指出针刺对模拟可能与许多实际事故直接相关的严重内部短路是非常重要的试验方法,并表示将电池挤压至其原始尺寸的1/2以下也可以作为模拟电池内部短路的试验方法。然而UL1642中并没有规定挤压试验中电池应该被挤压的程度,并且UL1642中没有要求进行针刺试验。此外,UL1642中挤压试验仅要求当施加的挤压力达到预设值时即停止试验,并不能确保电池在此压力下已经发生内部短路。ARORA等[12]在2010年对此提出了疑问,并表示标准电池挤压试验应该要求在电池外壳上施加挤压力直至电池发生内部短路。2011年,MIKOLAJCZAK等[13]研究了多种具有不同形状、不同外壳材料、不同化学成分和不同制造工艺的电池的热失控故障,并讨论了多种已知的锂离子电池失效模式、锂离子电池全生命周期中可能发生失效事故的时间点(例如,存储期间、新电池运输途中、使用早期、长期使用后、旧电池回收运输途中等)以及可能造成失效事故的使用条件。

UL1642和IEC62133标准委员会正在考虑在新版的标准中纳入强制内部短路测试[14],并考虑基于文献[15]中给出的方法制定测试流程。在此方法中,一个小的镍金属块状物被嵌入在电池中,在挤压机挤压作用下造成电池内部短路。WHITE等[16]采用加速量热法(ARC)对选定的18650型锂离子电池的热失控进行了试验研究,研究表明自加热起始温度和速率与电池能量之间存在函数关系。随后在2010年,YEN等[17]发表了关于锂离子电池内部压力计算的研究。该研究采用一颗2.6 A·h锂离子电池作为试验对象,试验中使用的容器容积为17 mL,测得峰值压力高达10.89 MPa(1580 psi),最高温度达到了大约250 ℃。2011年,JHU等[18]采用绝热量热法对商用钴酸锂电池进行了类似的试验,试验结果表明,由内部短路引起的热失控会导致温度升高,进而造成剧烈的起火和爆炸事故。试验中测得的峰值压力达到10.797 MPa(1565.9 psi),并最终破坏了试验容器,以致研究人员需要在体积高达150 mL的容器中重复同样的试验,此后测得的峰值压力为2 446 kPa(354.7 psi)。CAI等[19]采用由2块金属球形板构成的多参数控制挤压方法对3种不同类型的方形锂离子电池进行了具有高度可重复性的热失控研究,研究发现热失控危险程度随着电池容量和SOC的增加而增加。

DUBANIEWICZ等[20-21]发表了2篇与锂离子电池在煤矿行业应用相关的详细介绍锂离子电池本质安全性的文章,通过试验研究了电池热失控造成点燃事故的可能性。试验在体积为20 L的容器中进行,容器中充满甲烷-空气混合物(甲烷体积分数为6.5%)来模拟煤矿井下环境。在此基础上,笔者继续研究挤压速度对热失控敏感性的影响,该研究涵盖了正在充电的磷酸铁锂电池、方形钴酸锂离子电池和锰酸锂原电池。研究结果表明,在所有测试条件下,磷酸铁锂电池均比其他电池更加安全,且在测试过程中没有出现点燃、起火和爆炸。随着锂离子电池在不同应用场合中得到的关注越来越多,针对锂离子电池的针刺试验也成为了全球范围内锂离子电池技术研究热点之一[22]。ZHAO等[23]构建了一个3D模型来研究大型锂离子电池针刺过程,提出了许多有助于设计更加可靠的内部短路试验的测试流程,以改善锂离子电池的抗故障性能。KIM等[24]对具有陶瓷涂层隔膜的锂聚合物电池进行了针刺试验,提出了3种不同的针刺失效模式。2016年,LIU等[25]提出了一种适用于锂离子电池的计算方法,该计算方法可准确预测电池电压、温度和机械性能随时间的变化曲线。MAO等[26]针对具有不同SOC的18650型锂离子电池进行了一系列的针刺试验,包括不同的针刺位置、针刺深度和针刺速度等,试验结果为针刺过程中锂离子电池的失效机理提供了更深入的认识。

2018年,FENG等[2]对电动汽车用商业化锂离子电池的热失控机理进行了全面的分析总结,发现内部短路是所有破坏性故障(包括破坏性机械故障、电气故障和热故障)都会造成的最普遍失效原因。此外,该分析还发现磷酸铁锂电池由于具有在热失控情况下释放热量最少、热稳定性最高等特征,在所有锂离子电池中具有最高的安全性。同年,GOLUBKOV等[27]进行了针对大容量汽车用锰酸锂电池热失控行为的研究,研究选用的单体电池容量为50 A·h。该研究论证了为锂离子电池热失控事故中释放气体提供由外壳和泄压装置共同构成的气体泄放途径的重要性,并提出了特定种类电池释放的特定气体所需泄压装置直径和横截面积的量化方法。考虑到磷酸铁锂电池相比其他类型的锂离子电池具有相对较高的安全性,BUGRYNIEC等[28]以18650型磷酸铁锂电池为研究对象,深入研究了不同SOC下磷酸铁锂电池在加速量热仪和温箱等不同试验方法下的热失控行为。研究结果表明,在相同SOC条件下,温箱测试中由于持续稳定温度更高,热失控后果相比加速量热仪更加严重,但无论采用哪种试验方法,电池SOC越高,热失控情况越严重。

HUANG等[29]在2020年发表的文献中深入研究了锂离子电池在不同SOC条件下的热失控特性,以及在大型锂离子电池模组中单体电池发生热失控时在模组内部的传播效应。研究所采用的电池为94 A·h商业化三元锂离子电池,每个电池模组由4节单体电池构成,模组内部单体电池之间的连接包括串联、并联和不连接3种方式。研究结果表明:锂离子电池在100%SOC下的热失控后果相比在50%SOC下明显更加严重,并且热失控在并联连接模组中的传播效应相比串联和不连接更为剧烈。其原因在于,并联连接中单体电池之间不仅存在直接热传导途径,还存在导电回路。因此,单颗电芯发生热失控事故时,不仅会将产生的热量直接传导至相邻单体电池,还会造成相邻单体电池外部短路且短路电阻极小,从而导致相邻单体电池温度进一步升高,加剧热失控传播效应。

2 试 验

2.1 试验样品

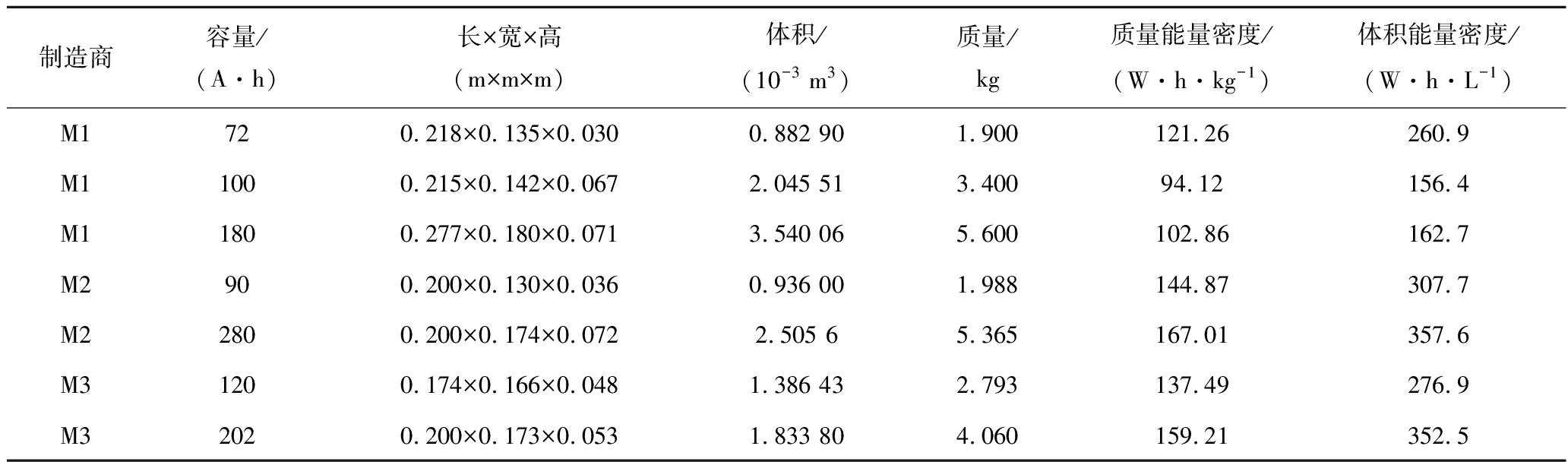

笔者选用3家不同电池制造商(用M1、M2和M3表示)具有不同容量的7种方形磷酸铁锂电池作为试验样品,各样品的相关参数见表1。需要说明的是,本研究的目的在于研究和分析大容量磷酸铁锂电池的热失控特性,为推广其在煤矿井下应用作基础,而不在于对比、分析和评价不同电池制造商电池的性能。

表1 被测电池样品规格和参数

Table 1 Specifications and parameters of tested battery samples

制造商容量/(A·h)长×宽×高(m×m×m)体积/(10-3 m3)质量/kg质量能量密度/(W·h·kg-1)体积能量密度/(W·h·L-1)M1720.218×0.135×0.0300.882 901.900121.26260.9M11000.215×0.142×0.0672.045 513.40094.12156.4M11800.277×0.180×0.0713.540 065.600102.86162.7M2900.200×0.130×0.0360.936 001.988144.87307.7M22800.200×0.174×0.0722.505 65.365167.01357.6M31200.174×0.166×0.0481.386 432.793137.49276.9M32020.200×0.173×0.0531.833 804.060159.21352.5

2.2 试验装置

与文献[30]中采用的试验装置类似,本研究采用的试验装置也为圆柱形高压密闭容器,结构如图1所示,其中容器内部直径430 mm,高600 mm,耐压2.5 MPa,可承担额定能量不超过1 kW·h的电池模组经任何加热模式触发热失控的试验。圆柱形高压密闭容器由试验腔体和密封盖构成,其中试验腔体内部布置有8个测温点以实时测量试验过程中容器内部的温度变化和不同区域的温度分布情况,密封盖上安装有安全泄压阀、压力变送器、接线柱、密封件和气阀等元部件。安全泄压阀用于当试验装置内部压力超过容器耐压值时及时泄压,以保障操作人员和设备安全,压力变送器用于实时监测容器内部压力,并将数据传输至容器外部的压力检测设备,接线柱用于连接加热板供电线以及电池电压监测线路,密封件用于热电偶的连接,气阀用于建立容器内部惰性气体环境和测试结束后收集气体。

图1 电池热失控试验装置

Fig.1 Battery thermal runaway test device

2.3 样品准备和试验流程

2.3.1 样品预处理及安装

在进行试验之前,所有被测电池需要用0.5 C电流完整地充放电5次以确保电池工作正常,然后充电至满电状态,即100%SOC。将长×宽×高为145×95×5.5 mm、额定功率为650 W的矩形加热板紧密贴附,并固定在被测电池的宽面,用2块金属板及螺栓进行锁紧后将整体垂直放置于圆柱形高压密闭容器中。被测电池安装完毕后,固定所有的测温点并完成容器内部必要的线路连接,盖上密封盖后完成容器外部数据读取与采集设备之间的线路连接。

2.3.2 试验流程

试验开始之前,通过容器密封盖上设置的气阀在容器内部建立基于氮气的惰性气体环境,并使容器内部压力略高于标准大气压,以确保容器内部在电池发生热失控释放气体之前除惰性气体以外不含有其他气体。根据泽尔道维奇机理[31],在电池热失控过程中生成的氮氧化物在低于1 773 K温度环境下都可以忽略不计[32-33]。因此,对电池热失控过程中释放气体的成分分析不会受到氮气惰性气体环境的影响。试验过程中,通过传感器以及数据读取和采集设备以10 Hz频率实时记录容器内部温度、压力、电池电压等参数。

试验开始后,加热板以约640 W的恒定功率对电池进行加热,直至电池表面温度和容器内部压力突然剧烈增加并且电池电压骤降,也即意味着电池发生热失控,当电池电压降低至2 V时,停止加热,但持续保持容器处于密封状态。停止加热1 h后,停止采集数据,并通过容器密封盖上的气阀将气体收集至气体收集袋,并通过气相色谱仪分析气体成分。

每次测试完成后,对试验装置中所有传感器进行校准,以确保测量装置的可靠性和准确性。

2.4 分析方法

将基于理想气体方程式(1)分析电池热失控过程中释放气体的压力、温度和体积变化规律。

PV=nRT

(1)

式中:P为单位测量的气体压力;V为单位测量的气体体积;n为气体物质的量;R为标准大气压下的理想气体常数,8.314 5 J·mol-1·K-1;T为单位测量的气体温度。

从式(1)可以看出,在给定的应用条件下,P、V、T、n均为恒定值,因此只要能够测量或计算出P、V、T、n中的任意3个特征参数,即能计算出气体的第4个特征参数。但是由于本研究中的试验数据具有时变特性,上述关系可变形为

(2)

根据式(2)可得:

(3)

即:![]()

(4)

根据式(4),单体电池热失控过程释放气体的总量可以表示为

(5)

其中,Vr为高压密闭容器体积,本研究中高压密闭容器体积为0.087 167 m3;t为时间。本研究中由于图1中测温点T7最接近压力变送器,并且在电池热失控中受气流影响最小,因此将选取T7温度点测得的温度进行计算。

针对体积能量密度已知的锂离子电池,通过合理地运用式(4)和式(5)中给定的关系,可以为锂离子电池电源外壳的设计提供2个至关重要的参考依据,即:①电源外壳内部电池模组上方和周围的自由空间;②一定数量的锂离子电池极端情况下在电源外壳内释放气体时,对所释放气体的处理方法。此外,在忽略外壳壁内外温差的条件下,针对最高耐压值和最高表面温度受到特殊应用环境限制的外壳,也可以根据式(4)和式(5)确定带泄压装置的电源外壳上泄压装置的泄压速率或电源外壳容纳所释放气体需要的最小容积,以确保外壳内压力和外壳表面温度不超过最大限值。

3 试验结果与讨论

3.1 试验结果

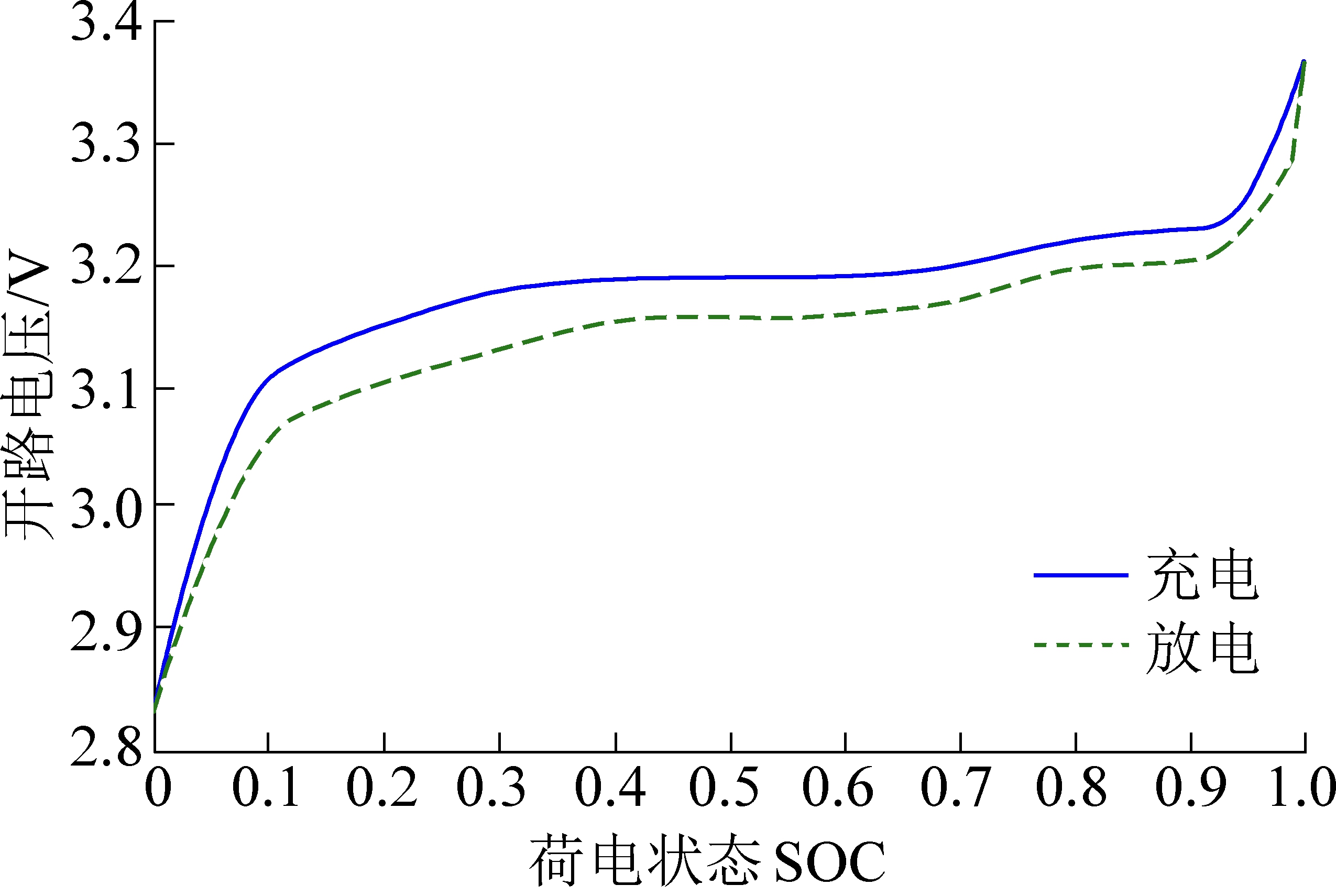

磷酸铁锂电池充放电过程中开路电压与SOC之间的典型关系如图2所示[34]。从图2可以看出,单体电池充满电(100%SOC)后开路电压为3.3~3.4 V,且当开路电压高于3.1 V时,随SOC变化波动很小,当开路电压低于3.1 V时,随着SOC的降低会突然降低至2.8 V左右。本研究中所有被测电池样品通过CC-CV模式充满电静置2 h后,根据第2节介绍的试验流程进行热失控试验。

图2 磷酸铁锂电池开路电压与SOC之间的关系

Fig.2 Relationship between open circuit voltage and

SOC of LiFePO4 battery

表1中列出的被测样品试验过程中,高压密闭容器内部不同测温点测得的温度、容器内压力和电池电压随时间的变化趋势分别如图3—图9所示,图中对部分关键数据进行了标注,以便进一步分析。

样品M1-72 A·h的试验结果如图3所示。从图3a可以看出,所有测温点测得的温度随着加热板温度升高呈上升趋势,且电池表面最高温度在试验过程中达到约250 ℃(T2)。综合图3a和图3b可以看出,电池泄压阀打开与热失控几乎同时发生,所有测温点测得的温度急剧上升,高压密闭容器内压力从0.012 8 MPa急剧上升至0.112 64 MPa,上升速率达到0.001 11 MPa/s。从图3c可以看出,在泄压阀打开之前,电池开路电压开始缓慢下降,热失控发生后,电池开路电压急剧下降至约0 V。

图3 M1-72 A·h电池热失控测试试验结果

Fig.3 Experiment results of thermal runaway test for M1-72 A·h battery

图4和图5分别给出了样品M1-100 A·h和样品M1-180 A·h的试验结果。需要说明的是,虽然图4a中的测温点4(T4)在试验过程中遭到损坏未测到数据,但并不影响其他测温点的测量结果以及整体试验结果的准确性。从图4和图5可以看出,与样品M1-72 A·h相比,样品M1-100 A·h和样品M1-180 A·h试验过程中高压密闭容器内压力上升速率分别达到0.000 466 MPa/s和0.000 826 MPa/s。可以看出,压力上升速率随着电池容量的增加而增加,但需要指出的是,这一增加也归因于能量密度的增加。综合分析图3a、图4a和图5a可以看出,由于样品M1-72 A·h外壳相比样品M1-100 A·h和样品M1-180 A·h外壳采用了具有更好导热性的封装材料,在电池热失控发生之前样品M1-72 A·h所有测温点测得的温度上升更快,其热失控起始温度也低于样品M1-100 A·h和样品M1-180 A·h的热失控起始温度。

图6至图9分别给出了样品M2-90 A·h、M2-280 A·h、M3-120 A·h和M3-202 A·h的试验结果。对比图3至图5和图6至图9可以看出,样品M1-72 A·h,M1-100 A·h和M1-180 A·h的气体释放过程仅存在一个阶段,而样品M2-90 A·h、M2-280 A·h、M3-120 A·h和M3-202 A·h的气体释放过程可分为2个阶段,第一阶段释放少量气体,第二阶段释放大量气体。如文献[11]中所述,随着电池温度的上升,阳极-阴极-电解质反应产生的气体在电池内部积聚产生的压力超过泄压阀的压力阈值后造成泄压阀打开,气体释放至电池外部。由于焦耳-汤姆孙效应,释放出的气体随后会冷却。此后,随着电池温度的进一步上升,剧烈的放热反应迅速触发热失控,导致大量气体急剧释放,由此产生的压力和温度升高明显高于第一次气体释放阶段。因此在锂离子电池电源外壳设计过程中,需要重点考虑此气体释放阶段。需要说明的是,电池极柱和表面温度的急剧升高仅发生在第二阶段。此外,在包含2个气体释放阶段的热失控事故中,气体释放时产生的压力峰值相对较小,气体释放的剧烈程度也相对较低。

从图6至图9还可以看出,即使是具有2个阶段气体释放过程的电池,其热失控过程中释放气体速度依然与电池的能量密度直接相关,而不只是取决于电池的额定容量。对比图6和图8可以看出,虽然2个样品来自不同的制造商,样品M2-90 A·h热失控过程中最大气体释放速度达到0.000 407 MPa/s,而样品M3-120 A·h热失控过程中最大气体释放速率仅为0.000 15 MPa/s。

图4 M1-100 A·h电池热失控测试试验结果

Fig.4 Experiment results of thermal runaway test for M1-100 A·h battery

图5 M1-180 A·h电池热失控测试试验结果

Fig.5 Experiment results of thermal runaway test for M1-180 A·h battery

图6 M2-90 A·h电池热失控测试试验结果

Fig.6 Experiment results of thermal runaway test for M2-90 A·h battery

图7 M2-280 A·h电池热失控测试试验结果

Fig.7 Experiment results of thermal runaway test for M2-280 A·h battery

图8 M3-120 A·h电池热失控测试试验结果

Fig.8 Experiment results of thermal runaway test for M3-120 A·h battery

图9 M3-202 A·h电池热失控测试试验结果

Fig.9 Experiment results of thermal runaway test for M3-202 A·h battery

通过使用图3—图9中给出的试验数据,所有被测电池热失控过程中释放气体的总摩尔质量可以根据式(5)进行计算,结果如图10所示。

图10 被测电池热失控过程中释放气体总量

Fig.10 Total amount of gas released during thermal runaway of tested battery

所有被测样品热失控过程中释放气体的成分见表2。从表2可以看出,所有电池在热失控过程中产生的气体混合物都主要由5种气体构成:氢气、二氧化碳、乙烯、一氧化碳和甲烷,并且在所有气体成分中氢气含量最高,其次是二氧化碳和甲烷。需要说明的是,气体分析结果中出现了大量氮气以及微量氧气,这是由于试验之前高压密闭容器中充满氮气,此外在收集气体过程中集气袋和集气管路中存在少量空气。已有诸多文献研究证明,磷酸铁锂电池在产气过程中几乎不可能产生氮气。

对锂离子电池热失控过程中释放气体的有效处理直接关系到锂离子电池电源的安全运行。为了提高锂离子电池电源的安全性和可靠性,可以采用以下2种方法对锂离子电池热失控过程中释放的气体进行处理,以确保锂离子电池电源外壳内部压力和外表面温度均保持在标准要求范围之类:①如果电源外壳上设置有泄压装置,则泄压装置必须具备足够的泄压速率以及时将电池热失控过程中释放的气体排出至外壳外部;②如果电源外壳上不设置泄压装置,则外壳内部必须具有足够的空间和耐压强度,以容纳电池热失控过程中释放的气体。从表2还可以看出,锂离子电池热失控过程中会释放大量氢气,并且其在试验容器内部环境中的浓度处于爆炸性气体环境中规定的气体爆炸下限(LEL)和爆炸上限(UEL)之间,为锂离子电池电源的安全运行造成了极大的安全隐患。因此,如果锂离子电池电源的防爆保护系统设计不当,一旦其内部锂离子电池发生热失控,即有可能导致起火和爆炸性极端事故。

以下笔者具体分析和推导在采用上述方法1对锂离子电池热失控释放的气体进行处理时,泄压装置排气速率与其横截面积之间的关系。

表2 气体成分分析

Table 2 Gas composition analysis

气体成分电池样品M1-72 A·hM1-100 A·hM1-180 A·hM2-90 A·hM2-280 A·hM3-120 A·hM3-202 A·hCO27.527.9911.955.6914.186.6911.9C2H44.194.185.880.852.301.991.8C2H20.070.180.190.050.070.050.1C2H60.560.91.310.090.650.410.55C3H60.921.762.80.050.560.230.47C3H8N.A0.210.37N.A0.200.10.16H212.7917.9123.395.7433.9915.4629.89O21.10.451.4811.043.360.580.72N267.9161.6445.2375.5236.7972.1448.06CH42.062.123.350.262.561.022.64CO2.892.664.040.735.331.343.7

3.2 泄压装置设计

根据气体质量守恒方程,流入泄压装置的气体质量![]() 和流出泄压装置的气体质量

和流出泄压装置的气体质量![]() 相等,即

相等,即

(6)

根据定常绝热流能量方程以及能量守恒,流入泄压装置的气体能量和流出泄压装置的气体能量相等,即:

(7)

其中,气体热力学内能用焓h表示,动力学动能和势能分别用v2/2和z表示。对于等熵流和不可逆绝热过程,通常情况下只需要考虑气体的内能和宏观方面的动能,因此式(7)可简化为

![]() 常数

常数

(8)

并用![]() 表示

表示![]() 则可得

则可得

(9)

结合焓的定义并根据式(9)可得

v2=2(hin-hout)=2Cp(Tin-Tout)

(10)

式中:Cp为定压比热;Tin为容器内部气体温度;Tout为容器外部环境温度。

将定压比热和绝热膨胀多变指数γ之间的关系代入式(10)可得

(11)

利用压力和温度之间的关系,式(11)中气体流速可表示为

(12)

式中:Pin为容器内部气体压力;Pout为容器外部大气压力。

将式(12)导入气体连续性方程式(13),可得高压密闭容器中任一点的质量流方程式(14)。

(13)

式中:ρin为容器内部气体密度;ρout为容器外部气体密度。

(14)

令流量因子为φ,其中:

(15)

将式(15)代入式(14)可得

(16)

其中,A为泄压装置的横截面积。由式(16)可得泄压装置横截面积为

(17)

其中:![]() 为气体排放速度;

为气体排放速度;![]() 为气体常数;Mg为气体摩尔质量。当泄压装置具有圆形的横截面时,根据式(17)可进一步推导其直径D为

为气体常数;Mg为气体摩尔质量。当泄压装置具有圆形的横截面时,根据式(17)可进一步推导其直径D为

(18)

GOLUBKOV等学者在文献[27]中也使用式(17)和式(18),来估算路面电动汽车用大容量锂离子电池电源外壳上泄压装置的横截面积和直径。从式(17)可以看出,泄压装置的横截面积与排气速率、外壳内部的温度、气体成分以及外壳内部与周围环境之间的压力比紧密相关。虽然式(17)的推导过程中没有考虑锂离子电池电源外壳泄压装置与气体之间的摩擦效应和排气过程中的热交换效应,但其对设计电池热失控过程中确保电源安全的泄压装置所必需的最小横截面积依然具有极为重要的参考作用。

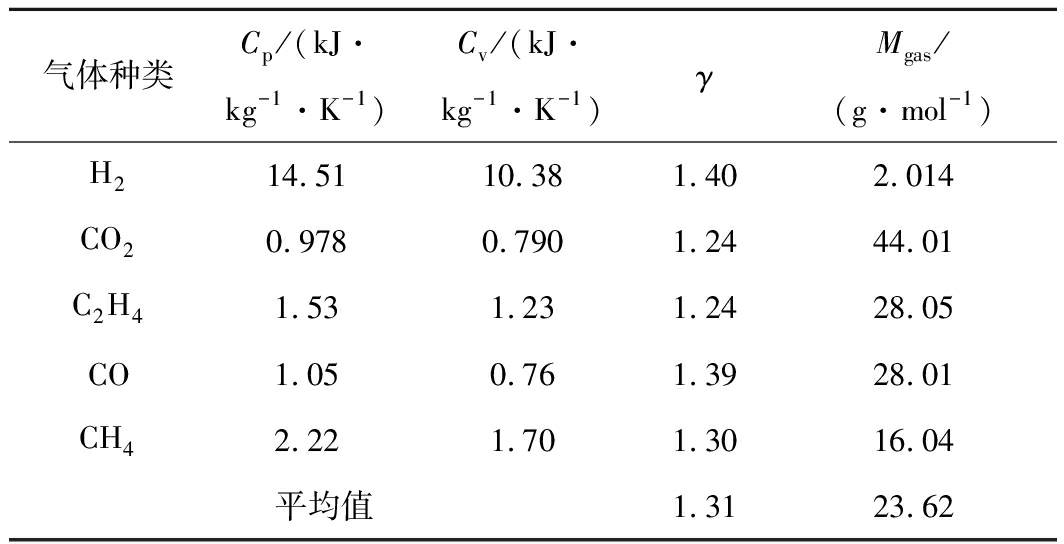

为在实际应用中有效地使用式(17),需要先确定以下参数:①电池热失控时电源外壳内部的压力以及相应压力下的气体温度;②释放气体的总摩尔质量和定压比热。需要说明的是,当气体混合物中主要气体成分占总气体的至少1/3时,可以仅考虑气体混合物中的主要成分,并取相应温度下相关参数的平均值[35]。

3.3 应用实例分析

结合本研究中被测电池样品的试验数据,以及实际使用中锂离子电池电源外壳需要达到的技术要求,应用式(17)和式(18)设计相应的泄压装置。

当电池发生热失控时,其释放的气体将首先填充满电源外壳内部自由空间,随着释放气体总量的不断增加,外壳承受的压力也逐步增加,外壳表面温度随之升高。假定外壳最高耐压为1.5 MPa,外壳最高允许温度为423 K(即150 ℃),并且外壳内壁和外壁导热均匀。根据试验数据,容量为100 A·h的磷酸铁锂电池热失控时释放气体总量约为3 mol。将上述数据代入式(1),即可计算出由单颗单体电池构成的锂离子电池电源外壳内压力和表面温度达到最大值时,其内部气体体积为

(19)

需要说明的是,式(19)中计算的值仅代表特定压力和温度条件下的气体体积,也即电源外壳在此条件下需要具备的自由空间大小。当外壳内部自由空间大于7.03 L时,实际压力和温度将随之降低,反之亦然,如果需要降低外壳内部压力和外壳表面温度,则需要增加外壳内部自由空间。参照表1中给出的M1-100 A·h电池样品体积,可见式(19)中计算出的气体体积约为其3.5倍。如果实际应用中考虑2倍裕量,则电源外壳内部自由空间需要设计为其7倍,以确保电源外壳表面温度维持在423 K。此外,由于温度会随着压力下降而降低,电源外壳的安全裕量可以得到进一步增大。423 K时电池热失控释放气体主要成分及相关参数见表3。

表3 423 K(150 ℃)时电池热失控释放气体主要成分及相关参数

Table 3 Main components and related parameters of gases

released by thermal runaway battery at 423 K (150 ℃)

气体种类Cp/(kJ·kg-1·K-1)Cv/(kJ·kg-1·K-1)γMgas/(g·mol-1)H214.5110.381.402.014CO20.9780.7901.2444.01C2H41.531.231.2428.05CO1.050.761.3928.01CH42.221.701.3016.04平均值1.3123.62

实际使用中的锂离子电池电源通常由几十上百颗单体电池构成,因此按照每颗单体电池所需的自由空间来设计电源外壳内部自由空间是不现实和不可行的。考虑到电体电池较低的失效率,实际应用中可以保守假定以10个单体电池为一个单元,即每10个单体电池中仅有1个会发生热失控事故,来设计大型锂离子电池电源外壳内部的自由空间。此外,通过在电源外壳上设计泄压装置将电池热失控时释放气体及时排出至电源外壳外部,以缓解其内部压力对确保锂离子电池电源的安全性至关重要。以由100个单体电池构成的锂离子电池电源为例,假定每10个电体电池对应的自由空间设定为单体电池体积的4~5倍,电源外壳表面温度设定为不超过400 K(实际计算中考虑2倍裕量),环境压力设定为100 kPa,为确保电源外壳能承受电池热失控时释放气体在外壳内部产生的压力(在此设定为500 kPa),根据式(17)并采用表3中给出的数据计算泄压装置需要的最小横截面积A为75 mm2,直径D为10 mm。

4 试验结果分析

研究结果表明,锂离子电池热失控时会向周围环境中释放大量气体,因此在煤矿井下等特殊环境中使用锂离子电池时必须考虑针对所释放气体的处理方法。笔者重点研究了在设计和制造适用于可移动设备和后备电源等设备的锂离子电池电源,尤其是电源外壳过程中需要考虑的2个重要因素:①锂离子电池电源外壳内部的自由空间;②锂离子电池电源内部单体电池发生热失控事故时针对所释放气体的处理方法。值得注意的是,目前几乎所有在煤矿井下使用的锂离子电池动力电源均仅采用隔爆型保护方法,即将电池模组安装在隔爆外壳中,且对隔爆外壳内部的自由空间大小以及是否需要泄压装置没有加以考虑。根据IEC60079系列和GB3836系列标准中针对在爆炸性环境中使用的电气设备的设计要求,所有采用的防爆方式最终目的都是为了防止在爆炸性环境中引起起火或爆炸事故。因此,在爆炸性环境中使用的锂离子电池电源的外壳需要在电源内部单体电池发生热失控,并释放气体的极端情况下,具备足够的强度以容纳外壳内部发生的起火或爆炸事故,进而防止外壳内部的起火或爆炸事故传播到周围环境中。不可否认,对于质量已经很大的隔爆外壳而言,设计更多的内部自由空间必将会进一步提高其质量,进而增加整个电源的质量,不利于电池电源的高效利用。然而,在隔爆外壳上设置泄压装置违背了隔爆型保护方法的保护目的,即防止外壳内部爆炸传播到周围环境中。诸多研究已经表明,锂离子电池在没有足够自由空间的密闭容器内发生热失控事故时可产生高达10 MPa 的压力,然而通常使用的隔爆外壳最高耐压仅为1.5 MPa,一旦大型锂离子电池电源中单体电池发生热失控并在电源内部形成传播效应,存在隔爆外壳因内部压力积聚而引发爆炸性事故的安全隐患。

5 结 论

1)目前大容量锂离子电池电源采用隔爆型防爆保护方法的适用性和可靠性需要重新评估。

2)电池热失控过程中释放气体速率与其能量密度直接相关,而不仅由其额定容量决定。

3)锂离子电池热失控过程中会释放大量气体,并且同一制造商生产的电池,热失控过程中释放气体总量通常与电池容量相关。

4)热失控过程中包含2个阶段气体释放过程的电池,相对只有一阶段气体释放过程的电池而言,安全性更好。

5)电池热失控过程中释放气体温度和在试验容器内造成的压力与热失控触发方式和试验容器容积有关。

6)气体动力学特性的计算,以及基于气体动力学特性设计使用于煤矿井下等特殊环境的锂离子电池电源外壳上的泄压装置尺寸和内部自由空间,对提高电源外壳的安全性至关重要。虽然计算过程包含有理想化假设,但是对改善和优化锂离子电池电源的整体安全性设计仍将起到极为重要的指导作用。

7)针对煤矿井下特殊环境中使用的锂离子电池电源,相对于严格限制和规定单体电池和电池组的最大容量而言,需要重点关注电源外壳内部自由空间的大小以及针对锂离子电池热失控事故中所释放气体的处理技术。

8)虽然目前已有多种防爆保护技术可以用来对应用于煤矿井下环境特定场所的电气设备进行有效的防爆保护,但针对煤矿井下特殊环境中使用的锂离子电池电源而言,采用隔爆型防爆保护措施不仅会造成电源比能量降低,还存在巨大的安全风险,因此可能需要结合多种不同的防爆保护方法,在有效减轻电源质量的同时一定程度上提高电源性能。

基于此,笔者认为提高锂离子电池电源的安全性,重点在于缓解电池热失控造成的后果,并最大程度上防止热失控事故在电源外壳内的传播效应。此外还需要强调的是,在锂离子电池电源的整个运行寿命周期内,电池管理系统对于确保电源的功能和安全性都至关重要。综上所述,只有通过优化设计包括电源外壳在内的防爆保护系统以及提高电池管理系统的可靠性,才能形成大型锂离子电池电源的最优化集成保护方案。

[1] 刘见中,王运鹏,谢 斌,等.矿用锂离子电池电源防爆保护技术及标准分析[J]. 煤炭科学技术,2020,48(9):203-208.

LIU Jianzhong,WANG Yunpeng,XIE Bin,et al.Analysis on explosion-proof techniques and standards for lithium-ion battery power supply used in underground coal mine [J].Coal Science and Technology,2020,48(9): 203-208.

[2] FENG X,OUYANG M,LIU X,et al.Thermal runaway mechanism of lithium ion battery for electric vehicles: A review,Energy Storage Materials,2018 (10) 246-267.

[3] LOUD J,NILSSON S,DU Y.On the testing method of simulating a cell internal short circuit for lithium ion batteries[C]//Proc 17th Annu Battery Conf Appl Adv,Long Beach,CA,USA,2002:205-208.

[4] ROTH E P,CRAFTS C C,DOUGHTY D H,et al.Advanced technology development program for lithium-ion batteries: thermalabuse performance of 18650 Li-ion cells[C].Sandia Nat Lab Albuquerque,NM,USA,Rep,2004.

[5] MEGERLE M,KELLEY A,MIKOLAJCZAK C J.Effect of cell state of-charge on outcome of internal cell faults: preliminary report[EB/OL].[2020-08-22].Available: http://www.prba.org/prba/publications/battery_studies_and_reports/ Default.ashx.

[6] BALAKRISHNAN P G,RAMESH R,KUMA R T P.Safety mechanisms in lithium-ion batteries[J].J Power Sources,2006,155(2): 401-414.

[7] QinetiQ North America/Foster Miller Inc.Performance and Safety Investigation of Emergency Backup Batteries and Battery Charging Systems for Underground Mining Applications[EB/OL].[2020-08-22].Available: http://www.cdc.gov/.

[8] UL 1642 Underwriters Laboratories Inc.Standard for safety-lithium batteries edition 4[R].Underwriters Laboratories Inc,Northbrook,IL,USA,2005.

[9] ROTH E P.Abuse response of 18650 Li-ion cells with different cathodes using EC:EMC/LiPF6 and EC:PC:DMC/LiPF6 electrolytes[J].ECS Trans,2008(11):19-41.

[10] HUND T D,INGERSOLL D.Selected test results from the LiFeBatt iron phosphate Li-ion battery[R].Sandia Nat Lab,Albuquerque,NM,USA,Rep,2008.

[11] TOBISHIMA S,Secondary batteries-lithium rechargeable systems-lithium-Ion|thermal runaway[C]//Encyclopedia of Electrochemical Power Sources Amsterdam,The Netherlands: Elsevier,2009.

[12] ARORA A,MEDORA N K,LIVERNOIS T,et al.Safety of lithium-ion batteries for hybrid electric vehicles[C]//Electric and Hybrid Vehicles,Power Sources,Models,Sustainability,Infrastructure and the Market.London:Elsevier,2010.

[13] MIKOLAJCZAK C,KAHN M,WHITE K,et al.Lithium-ion batteries hazard and use assessment  nal report[R].The Fire Protection ResFoundation,Quincy,MA,USA,2011.

nal report[R].The Fire Protection ResFoundation,Quincy,MA,USA,2011.

[14] FLORENCE L B,TABADDOR M.Challenges for safety standards for lithium ion cells[C]//Proc Battery Safety,Las Vegas,NV,USA,2011.

[15] JIS C Std 8714.Safety tests for portable lithium ion secondary cells and batteries for use in portable electronic applications[S].

[16] WHITE K,HORN Q,SINGH S,et al.Thermal stability of lithium-ion cells as functions of chemistry,design and energy[C]//Proc Int Battery Assoc-Pac Power Sources Conf,Kona,HI,USA,2010.

[17] YEN K H,TABADDOR M,CHIANG Y Y,et al.Estimation of explosion pressure for abused lithium ion cells[C]//Proc 44th Power Sources Conf,Las Vegas,NV,USA,2010.

[18] JH U CY,WANG YW,SHU CM,et al.Thermal explosion hazards on 18650 lithium ion batteries with a VSP2 adiabatic calorimeter[J].J Hazard Mater,2011,192(1):99-107.

[19] CAI W,WANG W,MALEKI H,et al.Experimental simulation of internal short circuit in Li-ion and Li-ion polymer cells[J].J Power Sources,2011,196(18):7779-7783.

[20] DUBANIEWICZ T H,DU Carme J P.Are lithium ion cells intrinsically safe?[J].IEEE Trans on Ind,2013,49 (6):2451-2460.

[21] DUBANIEWICZ T H,DU Carme J P.Further study of the intrinsic safety of internally shorted lithium and lithium-ion cells within methane-air[J].J Loss Prev Process Ind,2014,32:165-173.

[22] RAMADASS P,FANG W,ZHANG Z.Study of internal short in a Li-ion cell ITest method development using infra-red imaging technique[J].J Power Sources,2014,248:769-776.

[23] ZHAO W,LUO G,WANG C Y.Modeling nail penetration process in large-format Li-ion cells[J].J Electrochem Soc,2014,162 (1):207-217.

[24] KIM C S,YOO J S,JEONG K M,et al.Investigation on internal short circuits of lithium polymer batteries with a ceramic-coated separator during nail penetration[J].J Power Sources,2015,289: 41-49.

[25] LIU B,YIN S,XU J.Integrated computation model of lithium-ion battery subject to nail penetration[J].Appl Energy,2016,183:278-289.

[26] MAO B,CHEN H,CUI Z,et al.Failure mechanism of the lithium ion battery during nail penetration[J].International Journal of Heat and Mass Transfer,2018,122: 1103-1115.

[27] GOLUBKOV A W,PLANTEU R,KROHN P,et al.Thermal runaway of large automotive Li-ion batteries[J].RSC Adv,2018(8):40172-40179.

[28] BUGRYNIEC P J,DAVIDSON J N,CUMMING D J,et al.Pursuing safer batteries: thermal abuse of LiFePO4 cells[J].Journal of Power Sources,2019,414:557-568.

[29] HUANG Z,LI H,MEI W,et al.Thermal runaway behavior of lithium iron phosphate battery during penetration[J].Fire Technol,2020DOI:10.1007/s10694-020-00967-1.

[30] SASCHA Koch,ALEXANDER Fill,KAI Peter Birke.Comprehensive gas analysis on large scale automotive lithium-ion cells in thermal runaway[J].J Power Sources,2018,398:106-112.

[31] ZELDOVICH Y B.The oxidation of nitrogen in combustion explosions [J].Acta Physicochim URSS,1946,21(4):577-628.

[32] HANSON R.SALIMIAN Survey of rate constants in N/H/O systems[J].Combustion Chemistry,Springer,1984DOI:10.1007/978-1-4684-0186-8_6.

[33] NORMANN F,ANDERSSON K,LECKNER B,et al.High-temperature reduction of nitrogen oxides in oxy-fuel combustion[J].Fuel,2008,87: 3579-3585.

[34] HURIA T.Simplified extended kalman filter observer for SOC estimation of commercial power-oriented LFP lithium battery cells[EB/OL].[2020-09-01].https://wenku.baidu.com/view/19284d9bdd3383c4bb4cd285.html#.

[35] LEMMON E,Mclinden M,FRIEND D.Thermophysical properties of fluid systems[C].NIST Chemistry WebBook,National Institute of Standards and Technology,Gaithersburg MD,2018.