0 引 言

我国神府东胜煤田,煤炭储量丰富,煤层赋存条件好,产能稳定。随着煤炭开采装备和技术的不断发展,上湾煤矿8.8 m大采高综采工作面的投产代表了我国煤炭开采的最高水平。由于特厚煤层开采过程中存在围岩破坏失稳机理不清楚,覆岩运动过程及开采过程中采场岩层运动与应力动态演化过程尚未掌握等问题,对超大采高综采工作面的安全开采造成较大影响。国内外专家学者对大采高工作面覆岩运动规律开展了大量研究,认为大采高工作面基本顶断裂位置大致在工作面前方,相对分层开采上覆岩层存在更高层位且与放顶煤相似的平衡结构,岩层的运动是一个逐渐变化的动态过程[1-4]。而随着回采高度和工作面宽度的增加,顶板垮落高度指数性增加,对上覆岩层破坏后产生的自由空间影响也随之增加,但是工作面长度对垮落带的影响较小,利用得出的采高、工作面长度相关因素的回归公式,能够为采煤工作面选择合适的支护措施提供技术保障[5-8];在补连塔煤矿和大柳塔煤矿观测总结了煤矿综采工作面的矿压规律,发现浅埋煤层的大采高工作面有时矿压显现规律也会很明显,而且在顶板来压时,煤壁片帮、顶板下沉、巷道底鼓等现象也会出现[9-10]。在寺河和成庄等煤矿开展了顶板岩层离层位移监测,并对覆岩破断位置和其平衡结构进行系统分析,得出大采高工作面基本顶断裂位置大致在工作面前方,与分层开采相比上覆岩层存在更高层位且与放顶煤相似的平衡结构,岩层的运动是一个逐渐变化的动态过程[11-12];通过室内试验再现了大采高采场引起的覆岩破断演化过程,得出覆岩薄弱岩层冒落取决于离层裂隙的发育范围[13-14];对7.0 m大采高综采工作面进行了测量和分析,认为特大采高工作面亚关键层易进入垮落带中,所以不能像一般的工作面那样形成稳定的“砌体梁”结构,形成“悬臂梁”结构周期性破断[15];把工作面覆岩直接顶分为有无结构岩层,建立了不同开采阶段冒落带动态分布方程,揭示了采空区冒落带动态分布特征[16-17];在微震监测技术记录的微震事件数量和能量分布的基础上,建立了垂直和水平方向顶板移动的分区方法,对董家河煤矿的微震监测结果进行分析,得出覆岩沿垂直方向可划分为6带,即塌陷带、块体区域、垂直裂缝贯通区域、垂直裂缝带、离层带和弯曲下沉带。

神东矿区大采高工作面具有埋深小,采出空间大,回采对覆岩的扰动高等特点。以往对大采高工作面采动影响下覆岩破断运动规律的研究成果,能够对8.8 m工作面的覆岩破断规律研究提供一定参考,但8.8 m工作面是目前世界最大一次采全高综采工作面,采场空间较采高7 m工作面成倍增长,对上覆岩层的运移规律乃至地表沉降特征至今未开展相关研究,尚属空白。为有效控制顶板结构形态,保证超大采场空间的安全高效回采,采用物理模拟、数值计算和现场实测的方法对上湾煤矿8.8 m超大采高综采工作面推进过程中覆岩运动和采动应力分布进行了研究,为今后类似工作面的开采提供有价值的工程借鉴。

1 采场相似模拟试验

1.1 试验设计

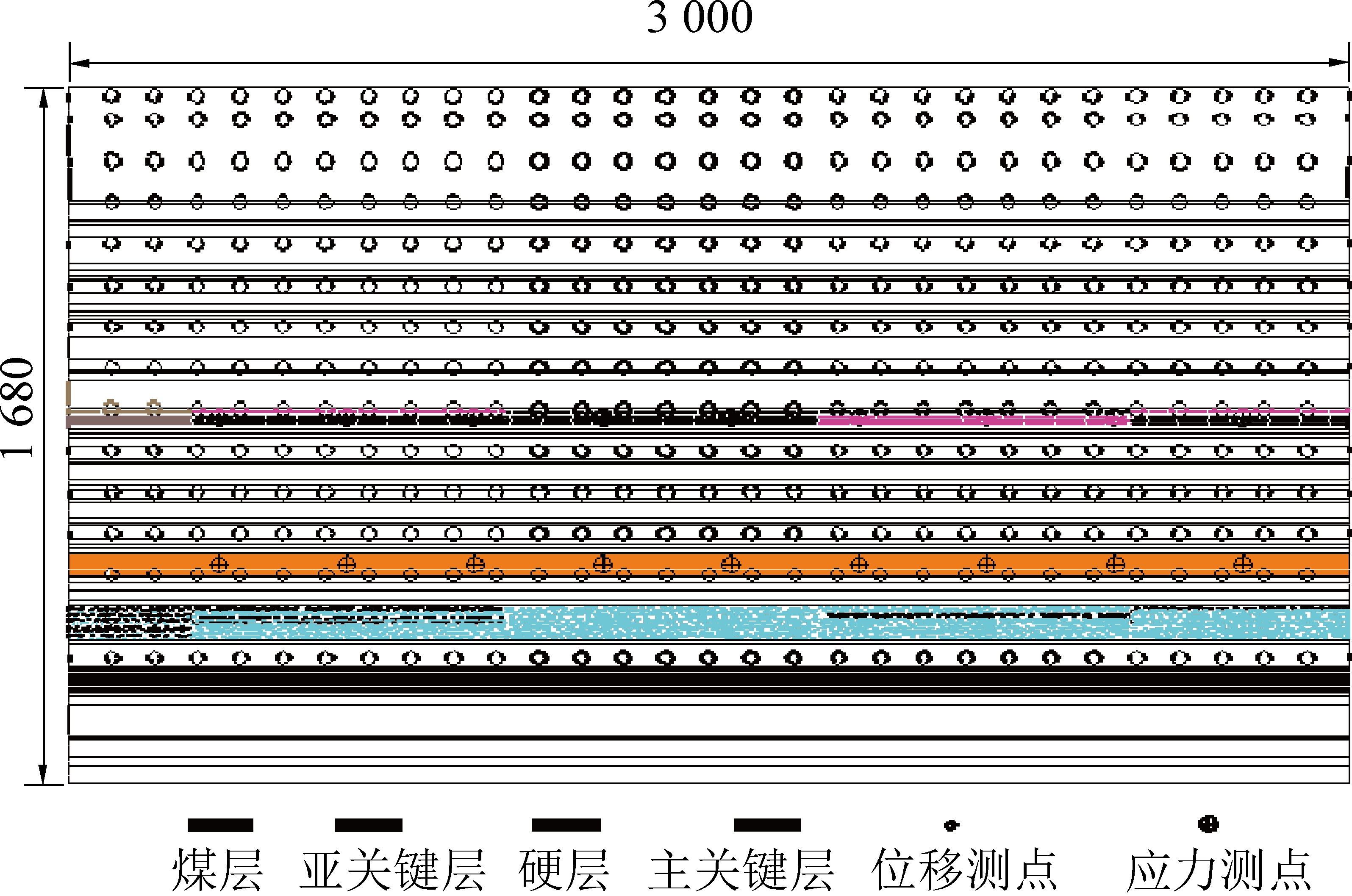

根据相似理论,在模型试验中应采用相似材料制作模型,选择相似材料,主要的力学性质同模拟原型相似;材料在试验期间力学性质稳定,避免了受外界环境大幅影响;有规律地改变材料配比以调整力学性质。根据此次模拟试验的岩层力学性质与实际需求,选择石英砂为骨料,石灰为胶结物、石膏,云母粉作岩层间隔物,模型线性比1∶150,模型应力比1∶150,模型时间比1∶12.25。模型装填尺寸长、宽、高分别为3 000、300、1 680 mm,如图1所示。网格线按照尺寸100 mm×100 mm进行铺设,横向29条,纵向15条,横纵网格线交点处为位移监测点,试验共布置435个位移监测点。煤层上方49.26 m硬层和87.3 m主关键层分别布置9个应力测点。

图1 应力和位移测点布置

Fig.1 Layout of stress and displacement measuring point

1.2 相似模拟试验结果分析

1.2.1 矿压显现情况分析

考虑现场开采进度和试验的相似比,得出模型每次推进距离4.6 cm,隔1 h推进1次。试验以上湾煤矿12401工作面为模板进行设计,两侧留设宽22.5 m的煤柱,从右侧开始开采,推进长度为405 m。

随着煤层开采,顶板开始弯曲下沉直至破断垮落,出现初次来压、周期来压。工作面推进至54 m时,基本顶初次破断,煤壁发生剪切破坏,且存在冲击性。基本顶岩层破断,但块度依然较大,如图2所示。

图2 12401工作面基本顶初次来压

Fig.2 Main roof first weighting of No.12401 working face

当工作面推进79 m时,基本顶发生第1次周期来压,来压步距24.65 m。垮落带高度达到19.1 m。当工作面推进96 m时,基本顶发生第2次周期来压,来压步距17.35 m。亚关键层与硬层间的岩层均开始弯曲下沉,直至与已垮落的岩层接触后达到稳定,但上方形成了较大的自由空间,此时垮落带高度达到30 m。

本模型工作面共推进405 m,其中基本顶周期来压16次。试验结果显示基本顶初次来压步距为54 m,周期来压步距为13~30 m,主关键层初次破断距79 m,周期来压情况见表1。充分采动后,终采线方向为61°,开切眼方向为65°,基本呈现对称分布,垮落形态近似梯形,如图3所示。

表1 12401工作面周期来压数据

Table 1 Cycle weighting statistics of No.12401 working face

来压情况来压步距/m工作面推进距离/m来压情况来压步距/m工作面推进距离/m初次54.0054.00第9次30.00261.75第1次24.7578.75第10次21.75283.50第2次17.2596.00第11次20.25303.75第3次23.25119.25第12次19.50323.25第4次16.50135.75第13次12.75336.00第5次27.00162.75第14次21.00357.00第6次21.75184.50第15次21.75378.75第7次23.70208.20第16次26.25405.00第8次23.55231.75平均周期来压22.00—

图3 12401工作面推进405 m第16次周期来压

Fig.3 Pushes 405 m and 16th cycle weighting of

No.12401 working face

1.2.2 覆岩移动规律分析

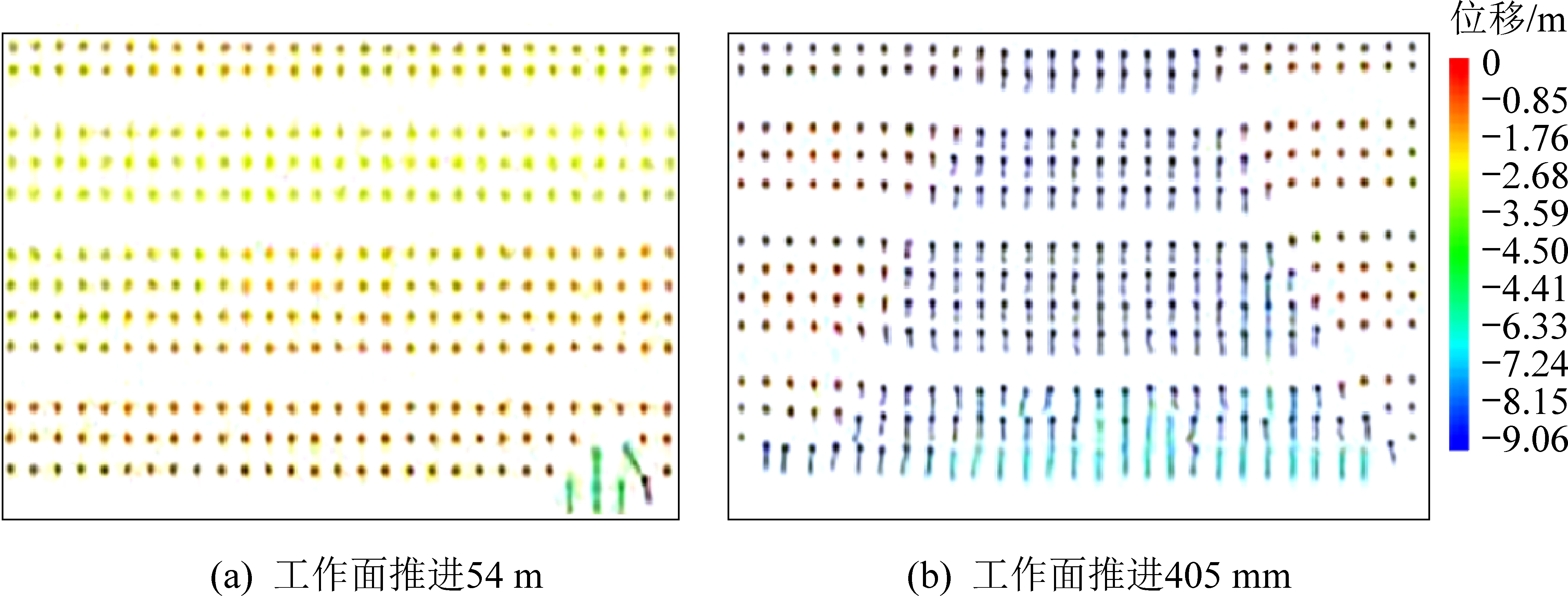

图4为12401工作面上方岩层位移,箭头越长位移越大。根据图4中各监测点在推进54 m和405 m时的位移数据,可以得到顶板的下沉曲线,如图5所示,可以看出距离煤层顶板越近的岩层位移越大。

2 采场覆岩运动与应力演化数值模拟

根据12401工作面顶底板条件建立模型,模型长宽分别为800、400 m,模型高度根据基岩和上覆松散层厚度发生变化,模拟工作面长度300 m,采高8.8 m。

图4 12401工作面上方岩层位移

Fig.4 Displacement of rock layer above No.12401 working face

图5 工作面上方不同高度岩层最终下沉量

Fig.5 Final sinking distance of rock layers at

different heights above working face

模拟过程中覆岩发生破断的单元体设置为空网格,模拟覆岩垮落过程,根据估计的覆岩碎胀系数对采空区进行充填,模拟覆岩运动引起的采空区应力恢复现象。模拟过程中煤岩采用摩尔-库伦本构模型,煤岩力学参数详见表2。

2.1 采动应力分布和演化特征

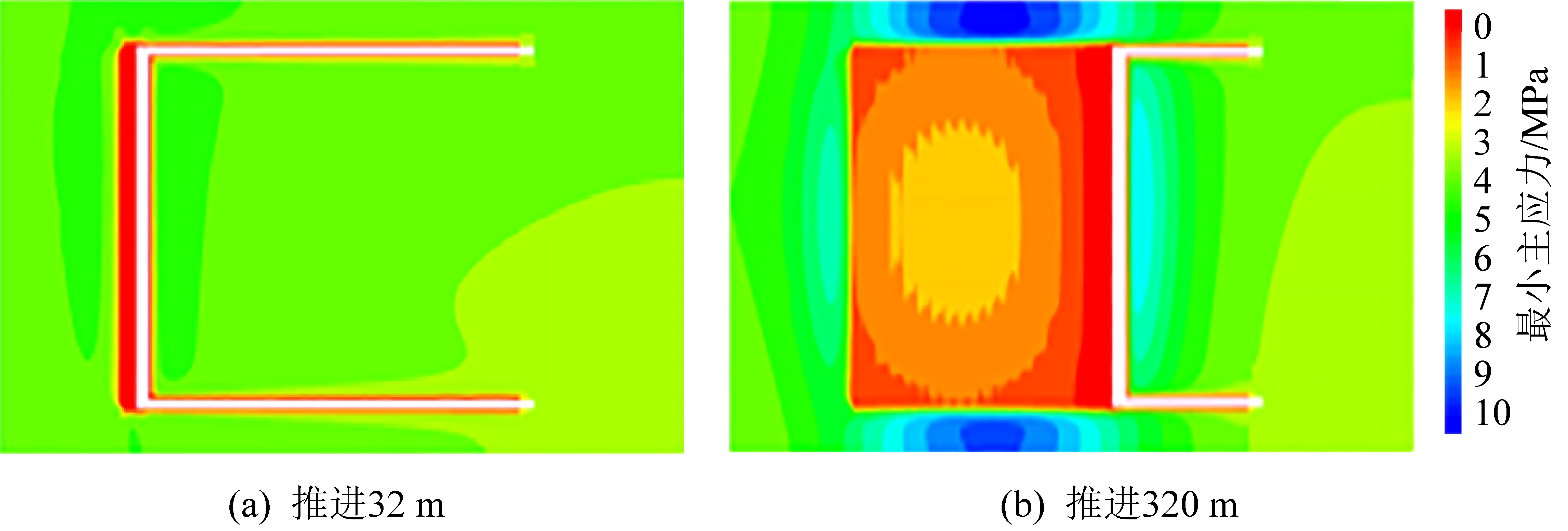

2.1.1 主应力分布特征

地层原岩最大主应力σ1沿着坐标轴z轴(铅锤方向)分布,受煤层开挖影响,各岩层最大主应力大小及方向均会发生改变。煤层最大主应力大小分布,如图6(图6a为来压前,图6b为来压后)所示。随着工作面推进,工作面中部最大主应力应力集中程度要大于两端隅角,而下隅角应力集中程度又大于上隅角(上隅角地势高于下隅角,说明埋深越大,应力集中程度越大)。整体看,工作面前方应力集中程度大于采空区后方,采空区上方应力集中程度大于采空区下方。

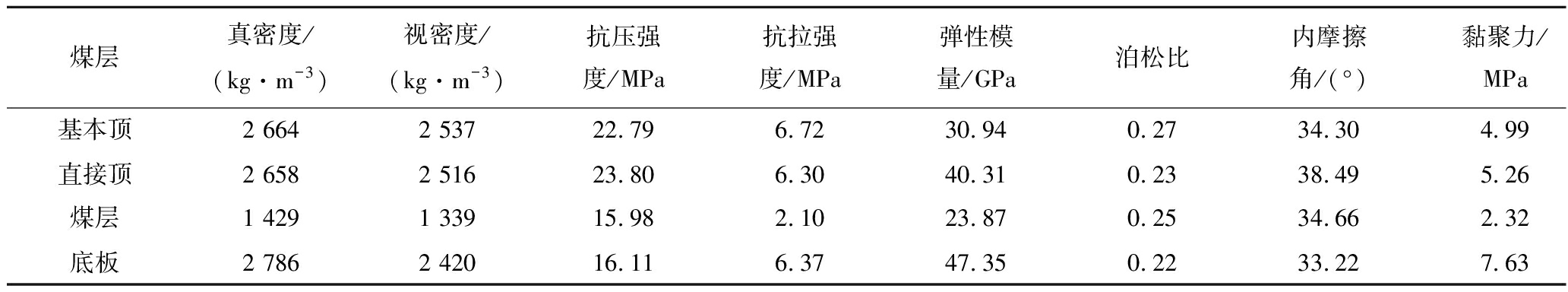

表2 上湾煤矿1-2煤层及其顶底板煤岩物理力学参数

Table 2 Mechanical parameters of No.1-2 coal seam and its roof and floor in Shangwan Coal Mine

煤层真密度/(kg·m-3)视密度/(kg·m-3)抗压强度/MPa抗拉强度/MPa弹性模量/GPa泊松比内摩擦角/(°)黏聚力/MPa基本顶2 6642 53722.796.7230.940.2734.304.99直接顶2 6582 51623.806.3040.310.2338.495.26煤层1 4291 33915.982.1023.870.2534.662.32底板2 7862 42016.116.3747.350.2233.227.63

图6 工作面不同推进阶段最大主应力分布特征

Fig.6 Maximum principal stress distribution characteristics of different advancing stages of working face

由模型可知原岩最小主应力σ3沿着x轴分布,受地表地形西高东低起伏特征影响,模型原岩最小主应力呈现西部大,东部小的特点。对煤体进行开挖后,工作面前方煤体附近的最小主应力、应力集中值必然会发生变化,工作面后方由于基本顶冒落充填采空区,最小主应力重新恢复,但远小于原值。随着工作面不断推进,煤壁上方以及采空区周围出现应力集中现象,当基本顶发生破断后煤壁上方的应力集中现象减弱,应力集中值与影响范围均减小,采空区周围应力集中现象变化较小,如图7所示。针对以上现象,对该模型在不同推进距离条件下来压前后的最小主应力分布变化特征进行分析,具体如下。

煤层开采初期应力集中值较小相比原岩应力增加约16.67%,推进32 m时,应力集中影响范围约超前煤壁75 m,随着工作面推进,影响范围逐渐增加,但增加速度减缓,后期影响范围稳定在煤壁前方100 m左右,是相邻矿井同煤层采高8 m工作面的5倍。随着工作面的继续推进当推进距离达到320 m时应力集中值降到2.75 MPa。

形成采空区后,煤层迅速卸压,应力消除,随着直接顶垮落基本顶弯曲下沉采空区会再次充填,垮落的直接顶充满采空区与基本顶相接,此时应力再次出现,随着工作面的推进由后方采空区向工作面方向,应力逐渐恢复。当推进96 m时,后方采空区40 m范围应力逐渐开始恢复,此时最小主应力约为0.25 MPa,为初始原岩应力的20%左右。应力恢复值在采空区充实区域中部呈椭圆形向四周辐射降低,倾斜方向为椭圆长轴,走向方向为椭圆短轴。工作面推进至256 m时,采空区应力恢复到0.75 MPa,恢复至初始值的60%左右。工作面推进至320 m,应力恢复区域增加,但其恢复值未发生变化。

对比不同推进距离基本顶破断前后应力分布情况,基本顶发生破断后,煤壁附近应力集中程度明显降低,应力集中影响范围缩小,尤其在推进距离达到160 m以后,基本顶破断对煤壁上方应力集中现象的削弱作用尤为突出。基本顶破断对采空区两侧应力集中现象影响较弱,对采空区中后部的压实有促进作用。

综上所述,随着工作面不断推进,煤壁前方将出现明显的应力集中现象,但在见方后煤壁处的应力集中程度减弱,基本顶破断对煤壁前方应力集中现象有缓解作用。

图7 工作面最小主应力分布特征

Fig.7 Minimum principal stress distribution characteristics of working face

2.1.2 采动应力演化特征

12401工作面推进过程中,采空区上方覆岩重力向四周实体煤转移,造成实体煤中的最大和最小主应力均呈现出升高的现象。初始开采阶段,最大和最小主应力集中程度较低,随着工作面推进,最大和最小主应力集中程度逐渐升高,工作面推进200 m,最大和最小主应力集中程度基本稳定。随着工作面推进,工作面后方采空区中的最大和最小主应力呈现出逐渐恢复的现象。采动范围越大,上覆岩层运动越充分,采空区中的最大和最小主应力恢复程度越高。工作面推进300 m,最大主应力恢复至2.8 MPa,约为原岩应力的66%,最小主应力恢复至0.8 MPa,约为原岩应力的50%。

通过分析最大和最小主应力演化特征,可以得出:工作面前方实体煤中,最大主应力集中程度和变化梯度均明显大于最小主应力,同时,工作面后方采空区中的最大主应力恢复程度同样大于最小主应力。最大主应力峰值超前煤壁的距离则明显小于最小主应力峰值超前煤壁的距离,说明采动引起的最小主应力重新分布范围更大。

此外,基本顶破断对采动应力集中程度造成明显影响,基本顶断裂后,最大和最小主应力峰值均出现骤然降低的现象,该现象表明覆岩的剧烈运动会引起工作面前方采动应力的突然释放。

2.2 覆岩移动特征

12401工作面推进过程中覆岩移动特征如图8所示。

图8 工作面覆岩运动特征

Fig.8 Characteristics of overlying strata movement of working face

当工作面推进32 m(图8a),开切眼处顶板出现明显竖向位移,竖向位移达到2.10 m;工作面推进至64 m时,顶板下沉量达到4.00 m,此时基本顶已经发生破断,顶板竖向位移增加速率较大。工作面推进96 m,顶板下沉量达到4.50 m,顶板下沉趋势逐渐趋于稳定,且覆岩移动逐渐发展到地表;工作面推进128 m,在基本顶发生第2次周期来压以后,顶板跨落带高度明显增加,地表下沉区域明显增加,顶板下沉量趋于稳定达到5.50 m。工作面推进320 m(图8b),地表出现下沉盆地,下沉量达到4.40 m,工作面顶板下沉量达到6.0 m。

2.3 覆岩冒落特征

12401工作面推进过程中,覆岩垮落特征如图9所示。工作面推进32 m,基本顶初次来压,由于开采范围小,覆岩受扰动程度低,覆岩垮落范围小,仅包括直接顶、基本顶及其上方少量随动岩层,冒落高度约为15 m。工作面推进64~96 m,顶板冒落范围在纵向上基本保持不变,仅在工作面推进方向上横向扩展。这是由于基本顶为第1层关键层,对覆岩运动具有控制作用,该阶段,基本顶上方第2层亚关键层仍然没有发生破坏,因此,该阶段垮落范围在纵向没有发生变化。工作面推进128 m,第2层亚关键层发生破断,覆岩垮落范围在纵向上呈现增加趋势,冒落高度增加至43 m。此后,冒落的覆岩由于碎胀现象,将采空区充填完整,对更上位的岩层产生支撑作用,覆岩垮落范围不再发生变化,随着更上位岩层的运动,已垮落矸石逐渐压实,造成采空区的应力恢复。

图9 工作面覆岩垮落特征

Fig.9 Overlying strata collapse characteristics of working face

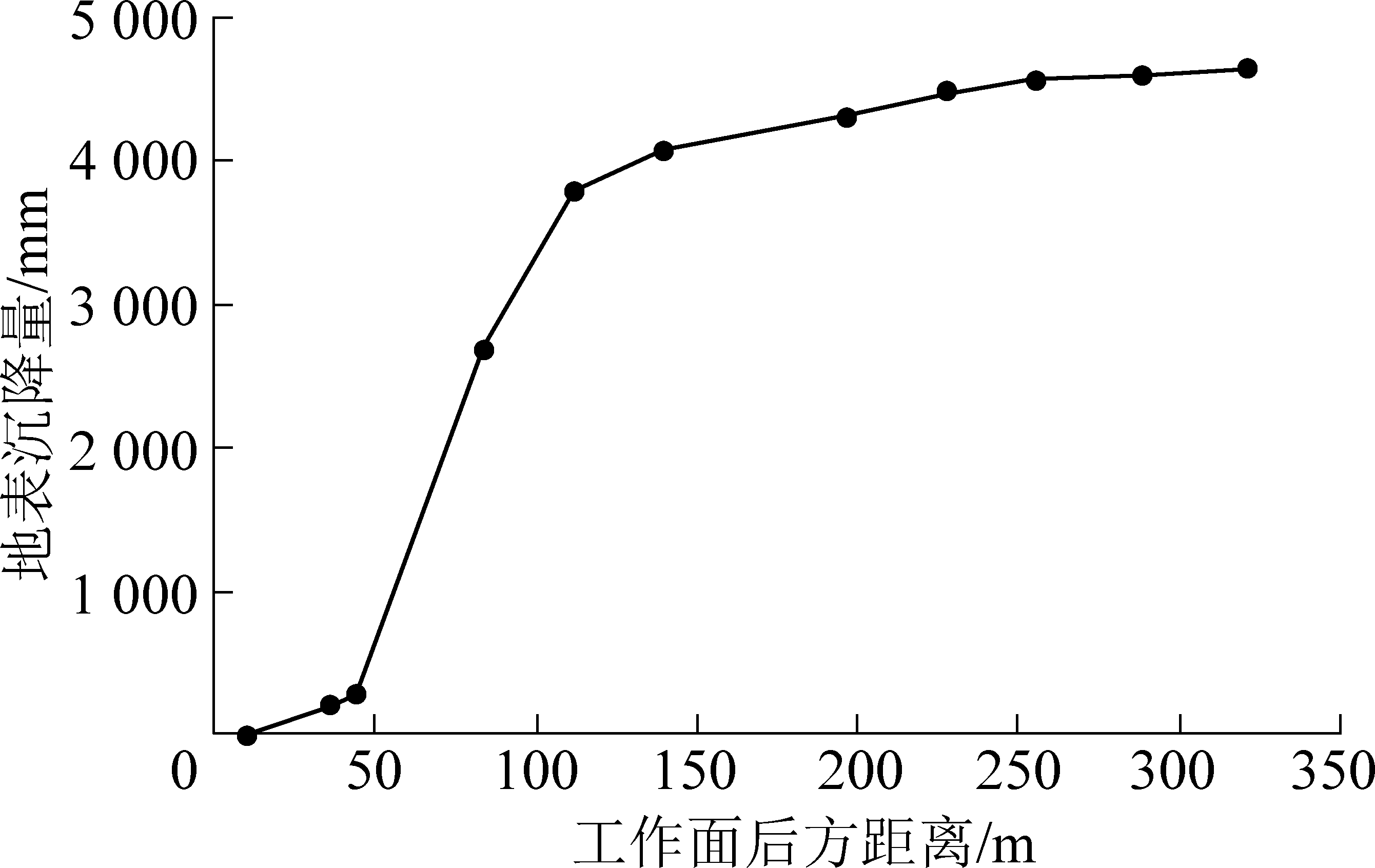

2.4 地表下沉特征

工作面的开采引起地表下沉(图10),随着工作面的推进,对地表的影响范围也逐渐扩大,下沉量不断增加,下沉盆地也逐渐扩大。工作面推进32 m,地表竖直方向最大变形为0.137 m,地表最大沉降处在工作面正上方,地表下沉等值线呈椭圆形分布,椭圆中心下沉量最大,下沉范围椭圆长轴为133 m,短轴为34 m。工作面的开采对地表的影响主要体现在沿工作面倾向方向的扩展,在沿倾向方向上,回采工作面正上方地表竖直方向位移较大,而对工作面前方地表的影响较小。工作面前方地表呈现出中部变形小,两边变形大的特点。工作面前方地表沉陷依旧呈现出中部下沉量大,两边变形大的特点。工作面推进320 m时,地表下沉等值线已经呈现近似圆形分布,最大位移达2.38 m。此时地表下沉量已经达到了该地质采矿条件下最大下沉量。地表下沉量由椭圆内部向外逐渐减小,下沉量2 m以上的圆形等值线直径达到143 m。

图10 工作面上方地表沉降特征

Fig.10 Characteristics of surface settlement above working face

不同推进距离地表最大下沉量如图11所示,当推进距离为32 m时,最大下沉量0.137 m,而随着回采工作面的继续向前推进。最大下沉量也逐渐增加,且增长速率先大后小。当工作面推进320 m,达到了地表下沉的最大值2.38 m。之后地表最大下沉量不再增加,达到了充分采动状态。

3 采场矿压显现及覆岩运移规律实测分析

3.1 微震事件分布特征

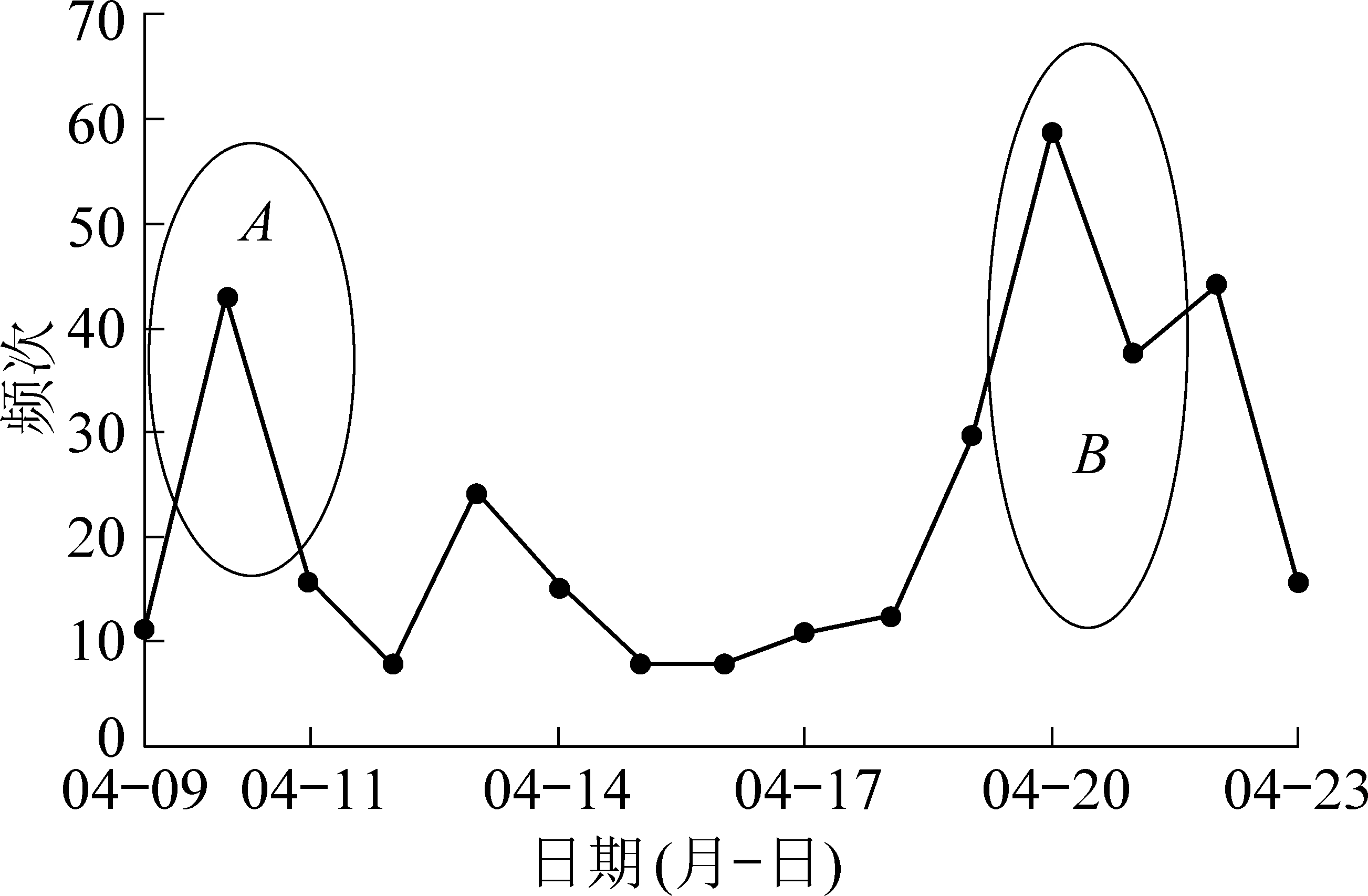

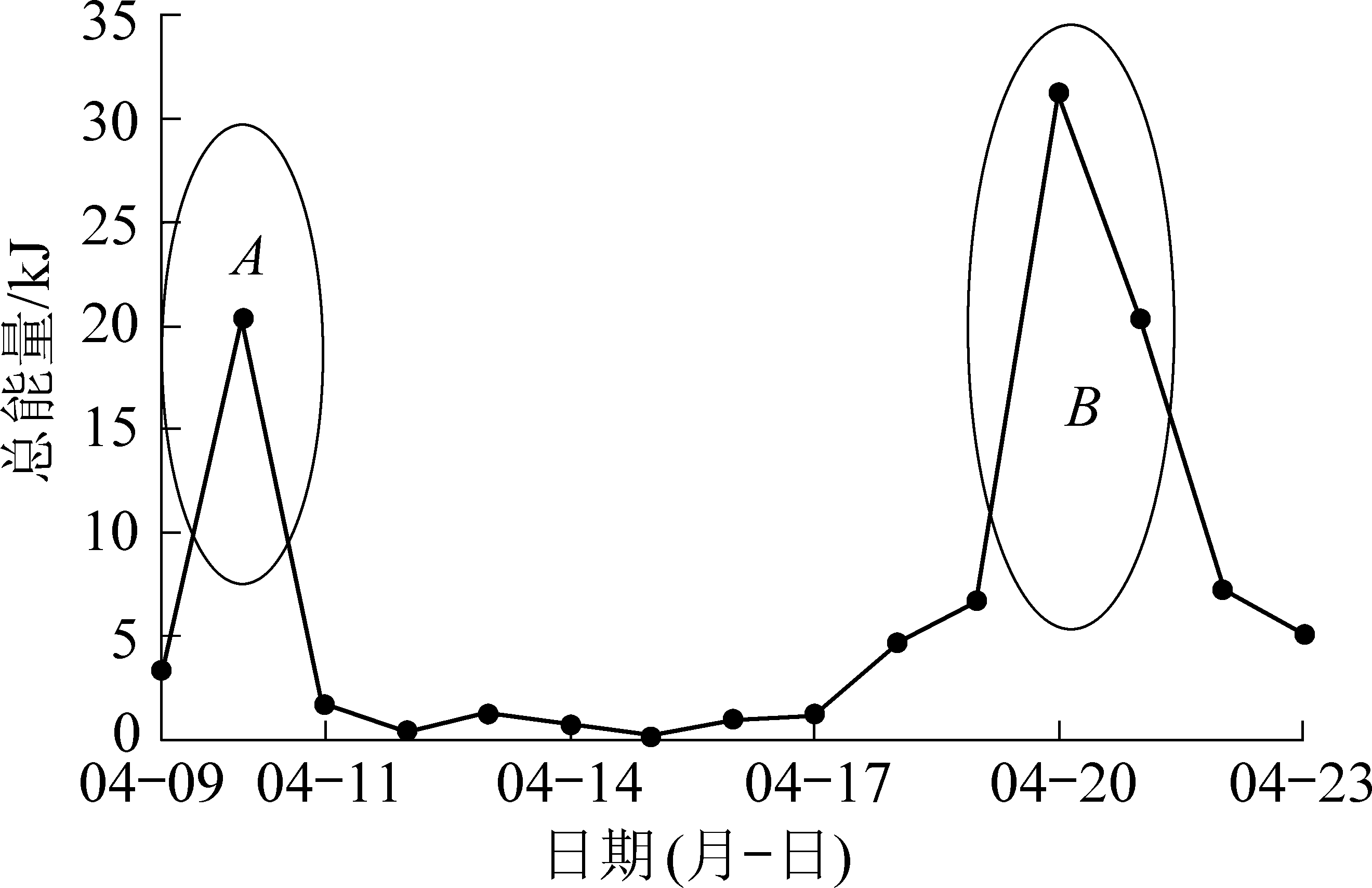

在12401工作面回采巷道安装ARAMIS M/E微震监测系统,共布置6个测点,包括4台拾震器和2个探头,监测期间共接收到微震事件197个,总能量为3.84×104 J,微震事件中单次释放能量的最大值达到900 J。微震事件主要分布在工作面超前150 m以内,且以小能量事件为主,小于100 J的微震事件占总数的92.4%,因此,12401工作面煤岩体压力较小,顶板岩层不具有动力灾害危险,顶板断裂释放的应变能较少,仅对工作面支架产生小能量动载冲击。工作面推进过程中每天在顶板中监测到的微震事件的次数如图12所示。A区域为初次来压,B区域为关键层垮断。由此可见,顶板的运动高峰期引发了大量的微震事件,解释了顶板岩层在运动过程中的能量释放。

图11 不同推进距离下地表最大下沉量

Fig.11 Maximum surface subsidence under different

advancing distances

图12 微震事件频次统计

Fig.12 Statistics of frequency of microseismic events

每天顶板微震事件释放的总能量如图13所示,曲线存在2个明显的高峰值区域,A区域反映了初次来压,B区域反映了顶板关键层垮断,地表下沉。可见,初次来压和关键层垮断期间,微震事件的频次和能量都达到了峰值,与矿压数据吻合。

图13 微震事件能量统计

Fig.13 Energy statistics of microseismic events

3.2 矿山压力显现特征分析

3.2.1 初次来压顶板压力特征

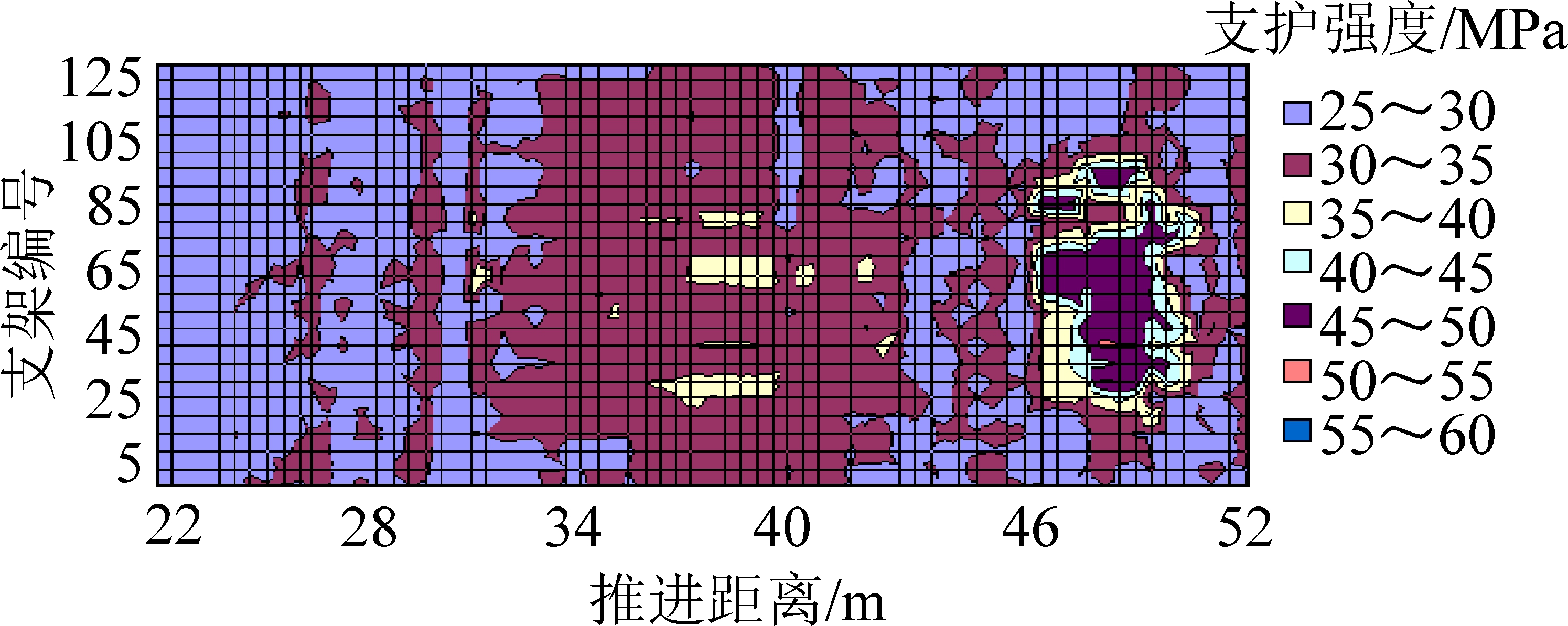

初采期间,顶板逐渐垮落,采空区直接顶垮落完全后,采高控制在6.5~7.0 m,支护强度最高达到了49~51 MPa,超过安全阀开启值47.2 MPa,根据分析得出12401工作面初次来压步距为45 m(不含开切眼宽度11.4 m),来压持续5.6 m。初次来压支架支护强度分布情况,如图14所示。

图14 初次来压支架支护强度

Fig.14 Supporting strength of first weighting

同煤层相邻煤矿采高8 m的12511工作面基本顶初次断裂步距36.4~40.0 m,来压持续范围4~5 m[21],12401工作面与其相比,初次来压推进长度增加约7 m,来压持续距离增加约1 m。

3.2.2 周期来压期间

工作面推进速度与来压步距相关,推进速度慢来压步距短,随着推进速度加快,来压步距变大,来压明显。支护强度一般不超过30 MPa,推进至130~300 m,工作面来压步距有“两小一大”的规律,2次小来压步距均约为15 m,随后的一个大来压步距较小,一般在8~11 m,最小的有5 m,来压强度上也存在“两小一大”的规律,2次较强来压,1次一般来压的情况,较强来压时片帮严重,梁端距大,一般来压时为局部来压,来压范围小持续时间短,来压步距平均为16.4 m。

推进300~634 m,工作面来压步距也存在大小步距规律,大步距大多数在17~24 m,小步距在9~12 m,交替出现,连续大步距周期多为2~4个(个别为1个),每次小步距周期为1个。来压强度上也有大小之分。强度较大的周期来压一般持续时间较长,来压范围为30~110号支架来压,来压集中,压力大多为40~50 MPa,来压时工作面出现漏矸情况,顶板较难维护。强度较小的来压一般分成2段,一段机头30~60号,压力相对较大,一段机尾75~95号,来压强度不大,大部分在30~35 MPa,平均来压步距为16.4 m。

同煤层相邻煤矿采高8 m的12511工作面周期来压步距为7.2~16.8 m,平均10.7 m[21],12401工作面与其相比,平均周期来压步距增大约1.4 m。

3.3 覆岩三带发育特征

为实测分析12401工作面“三带”发育高度以及覆岩垮落特征,在工作面走向1 850 m处施工SD1号钻孔。钻孔深度187 m,煤层埋藏深度167 m,并安装9个锚爪位移计监测不同深度顶板的连续下沉量。安装深度分别为41、57、68、79、96、115、124、133、141 m,至煤层距离分别为126、110、99、88、71、52、43、34、26 m,安装位置如图15所示。

图15 多点位移计安装示意

Fig.15 Installation diagram of multi-point displacement meter

根据钻孔多点位移计对覆岩“三带”发育特征的实测情况,得出12401工作面冒落带发育高度为48 m,为采高的5.45倍,裂隙带发育高度为108 m,为采高的12.27倍,工作面推进期间,基岩较薄处覆岩只存在冒落带和裂隙带,弯曲下沉带随着基岩厚度的变化而改变。覆岩沉降曲线如图16、图17所示。

图16 采空区顶板相对地表位移

Fig.16 Relative surface displacement of roof above gob

图17 地表沉降曲线

Fig.17 Surface subsidence curve

3.4 地表沉陷与裂隙发育特征

工作面附近大裂缝与井下来压关系密切,当工作面出现周期来压后地表会出现小裂缝,每推进80~100 m,地表会出现相对较大的裂缝,大裂缝宽度30 cm左右,长度100 m左右,靠近回采巷道位置裂缝宽度变窄,裂缝两侧无落差。一般工作面推过后,随着直接顶垮落充填采空区,地表的小裂缝会自动闭合,大裂缝宽度也会变小。地表对应工作面回采巷道为台阶裂缝,裂缝宽度一般不超过20 cm,台阶落差不超过30 cm。

3.5 工作面煤壁控制方法与应用

12401工作面初始推进过程中煤壁破坏频繁,严重制约大采高综采工作面生产能力,该阶段煤壁极为不平整,为改善煤壁稳定性,增加8.8 m液压支架护帮板的初始支护力,采用三级护帮板护帮,增大护帮高度,煤壁稳定性得到有效改善,煤壁的破坏裂隙发育程度降低,煤壁平整度提高。煤壁稳定性和平整度的提高使采煤机割煤效率提高,工作面推进速度得到改善。

4 结 论

1)8.8 m超大采高工作面应力分布特征:随着工作面推进,工作面前方煤层中的最大和最小主应力均发生集中现象,应力集中程度随着工作面推进而增大,工作面推进200 m,应力集中影响范围稳定在超前煤壁100 m,是采高8 m工作面的5倍。最大主应力集中程度和变化梯度大于最小主应力,但峰值超前煤壁范围小于最小主应力峰值超前煤壁范围。采空区存在应力恢复现象,随着工作面推进,应力恢复程度逐渐提高,最大主应力恢复程度高于最小主应力,工作面推进300 m,最大主应力恢复至初始值的66%,最小主应力仅恢复至约50%。

2)8.8 m超大采高工作面覆岩移动和地表沉降随工作面推进的演化特征:工作面附近大裂缝与井下来压关系密切,当工作面出现周期来压后地表对应会出现小裂缝,每推进80~100 m,地表会出现相对较大的裂缝,靠近回采巷道位置裂缝宽度变窄,裂缝两侧无落差,随着直接顶垮落充填采空区,地表的小裂缝会自动闭合,大裂缝宽度也会变小,地表对应工作面回采巷道为台阶裂缝,裂缝宽度一般不超过20 cm,台阶落差不超过30 cm。冒落带发育高度48 m,为采高的5.45倍,裂隙带发育高度108 m,为采高的12.27倍,工作面推进期间,基岩较薄处覆岩只存在冒落带和裂隙带,弯曲下沉带随着基岩厚度的变化而改变。

3)8.8 m超大采高工作面矿压显现特征:工作面初次来压为45 m(不含开切眼宽度11.4 m),来压持续5 m,平均周期来压步距为12.1 m,与相邻矿井同煤层采高8 m工作面相比,初次来压步距增加约7 m,平均周期来压步距缩短约1.4 m,来压显现更为强烈。工作面推进速度越慢,来压步距越短,随着推进速度加快,来压步距变大,来压与否界限明显,但由于采场空间较大,推进越快引发顶板灾害的风险概率越高。工作面初始推进过程中,矿压显现主要表现是煤壁破坏现象频繁,通过增加8.8 m液压支架护帮板的初始支护力,采用三级护帮板护帮,增大护帮高度,煤壁稳定性得到有效改善,煤壁平整度提高。

[1] 许家林,鞠金峰. 特大采高综采面关键层结构形态及其对矿压显现的影响[J]. 岩石力学与工程学报, 2013, 30(3):342-348.

XU Jialin, JU Jinfeng. Structural morphology of key strata and its influence on the development of ore pressure in full-mechanized face of extra-large mining[J]. Journal of Rock Mechanics and Engineering, 2013, 30(3): 342-348.

[2] JU Jinfeng, XU Jialin. Structural characteristics of key strata and strata behaviour of a fully mechanized longwall face with 7.0m height chocks[J]. International Journal of Rock Mechanics and Mining Sciences, 2013, 58(3): 46-54.

[3] 孙利辉. 西部弱胶结地层大采高工作面覆岩结构演化与矿压活动规律研究[J]. 岩石力学与工程学报, 2017, 36(7): 1820.

SUN Lihui. Study on overburden structure evolution and ore-pressure activity law of weakly consolidated large mining face in western China[J]. Journal of Rock Mechanics and Engineering, 2017, 36(7): 1820.

[4] 向 鹏, 孙利辉, 纪洪广, 等. 大采高工作面冒落带动态分布特征及确定方法[J]. 采矿与安全工程学报, 2017, 34(5):861-867.

XIANG Peng, SUN Lihui, JI Hongguang, et al.dynamic distribution characteristics and determination method of caving zone on large mining height working face[J]. Journal of Mining and Safety Engineering, 2017, 34(5): 861-867.

[5] 黄庆享, 周金龙. 浅埋煤层大采高工作面矿压规律及顶板结构研究[J]. 煤炭学报, 2016, 41(S2): 279-286.

HUANG Qingxiang, ZHOU Jinlong. Study on coal pressure law and roof structure of large mining face in shallow coal seam[J].Journal of China Coal Society,2016, 41(S2): 279-286.

[6] 黄庆享, 唐朋飞. 浅埋煤层大采高工作面顶板结构分析[J]. 采矿与安全工程学报, 2017, 34(2): 282-286.

HUANG Qingxiang, TANG Pengfei. Analysis on roof structure of large mining face in shallow coal Seam[J]. Journal of Mining and Safety Engineering, 2017, 34(2): 282-286.

[7] 黄庆享, 马龙涛,董 博, 等. 大采高工作面等效直接顶与顶板结构研究[J]. 西安科技大学学报, 2015, 35(5): 541-546,610.

HUANG Qingxiang, MA Longtao, DONG Bo, et al. Study on equivalent direct roof and roof structure of large mining face[J]. Journal of Xi’an University of Science and Technology, 2015, 35(05): 541-546,610.

[8] 庞义辉, 王国法, 张金虎, 等. 超大采高工作面覆岩断裂结构及稳定性控制技术[J]. 煤炭科学技术, 2017, 45(11): 45-50.

PANG Yihui, WANG Guofa, ZHANG Jinhu, et al. Overburden fracture structure and stability Control Technology of super-large Mining face[J]. Coal Science and Technology, 2017, 45(11): 45-50.

[9] SHABANIMASHCOOL M,LI C.Analytical approaches for studying the stability of laminated roofstrata[J]. International Journal of Rock Mechanics and Mining Sciences, 2015, 79(10),99-108.

[10] DASP A J,MANDAL K,BHATTACHARJEE R, et al. Evaluation of stability of underground workings for exploitation of an inclined coal seam by the ubiquitous joint model[J]. International Journal of Rock Mechanics and Mining Sciences, 2017, 93(3):101-114.

[11] 郝海金,吴 健, 张 勇, 等. 大采高开采上位岩层平衡结构及其对采场矿压显现的影响[J]. 煤炭学报, 2004, 29(2): 137-141.

HAO Haijin, WU Jian, ZHANG Yong, et al. Balance structure of upper strata in large mining height and its influence on the appearance of stope ore pressure[J].Journal of China Coal Society,2004, 29(2): 137-141.

[12] 郝海金, 张 勇, 袁宗本. 大采高采场整体力学模型及采场矿压显现的影响[J]. 矿山压力与顶板管理, 2003,20(1):21-24.

HAO Haijin, ZHANG Yong, YUAN Zongben. Overall mechanical model of large stope and influence of mine pressure development[J]. Mine Pressure and Roof Management, 2003,20(1):21-24.

[13] 付玉平, 宋选民, 邢平伟. 浅埋煤层大采高超长工作面垮落带高度的研究[J]. 采矿与安全工程学报, 2010, 27(2):190-194.

FU Yuping, SONG Dongfang, XING Pingwei. Research on caving zone height of shallow coal seam overlong working face with large mining height[J]. Journal of Mining and Safety Engineering, 2010, 27(2): 190-194.

[14] 杨胜利, 王兆会, 孔德中, 等. 大采高采场覆岩破断演化过程及支架阻力的确定[J]. 采矿与安全工程学报, 2016, 33(2): 199-207.

YANG Shengli, WANG Zhaohui, KONG Dezhong, et al. Evolution process of overburden fracture and determination of support resistance in high stope[J]. Journal of Mining and Safety Engineering, 2016, 33(2): 199-207.

[15] CHENG Guanwen, MA Tianhui, TANG Chunan, et al. A zoning model for coal mining - induced strata movement based on microseismic monitoring[J]. International Journal of Rock Mechanics and Mining Sciences, 2017, 94(3): 123-138.

[16] HUANG Shuai, LIU Yuejun, PENG Yanju. Analysis of factors influencing rockfall runout distance and prediction model based on an improved KNN Algorithm. IEEE ACCESS, 2019(7): 66739-66751.

[17] 王国法, 庞义辉. 液压支架与围岩耦合关系及应用[J]. 煤炭学报, 2015, 40(1): 30-34.

WANG Guofa, PANG Yihui. Coupling relationship between hydraulic support and surrounding rock and its application[J]. Journal of China Coal Society, 2015, 40(1): 30-34.