0 引 言

随着煤炭开采量的逐年增加,深部开采逐渐成为主流趋势,预计2030年我国矿山开采深度将达到1 500 m[1-2];对于深部岩体,其应力较高且地质结构复杂,使得掘进更为艰难,且阻力的增大导致截齿受力增加,容易断裂[3-4],据统计,在对硬岩(普氏系数5以上)掘进时,每掘进1 m便消耗100把截齿,极大降低了掘进效率。

随着现代科技的发展,硬质岩石破碎技术快速发展,主要有水射流辅助破岩技术,热力综合破岩技术以及利用激光、微波等技术辅助破岩[5],但这些技术成本较高且不适用于工业化大规模作业;国内外专家据此对硬岩掘进做了大量研究,张强等[6-9]根据传统截齿磨损特征和局限性设计一种新型液压辅助冲击截齿,进行实现对硬质岩石和煤层的预裂截割,极大地提高了破碎开采效率;文献[10]通过搭建水射流截割硬岩的相似模型,利用正交匹配分析了射流装置的进给速度与截割性能的关系。研究发现,通过钻孔、注水、引爆等手段可以降低围岩应力,提高掘进效率;其中钻孔卸压更为安全便捷;李夕兵等[11]首次提出矿山诱导致裂非爆式连续开采,并在开阳磷矿进行试验,结果表明诱导致裂条件下开采效率得到显著提高,块状分布得到改善,直接印证了高地应力硬岩诱导卸压非爆式连续开采的可行性。

钻孔卸压后岩体产生应力转移、强度劣化并在其内部呈非线性分布,随着钻孔参数的变化,岩体内部的应力分布也呈现多样化[12],这也是阻碍钻孔卸压协同破岩发展的重要因素。基于上述原因,以高地应力钻孔卸压岩石为研究对象,使用有限元分析软件分析单齿与多齿在不同掘进参数下的载荷力学特性,对比截齿三向受力确定最佳参数组合,为高地应力卸压岩石机械化连续开采提供理论依据。

1 岩石掘进方案

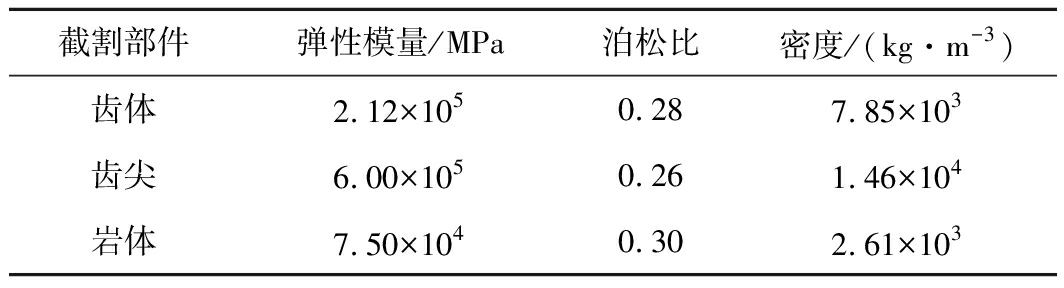

采用最常见的镐型截齿为研究对象,其中截齿的,材料参数见表1,尺寸参数如图1所示。

表1 截齿材料参数

Table 1 Material parameters of pick

截割部件弹性模量/MPa泊松比密度/(kg·m-3)齿体2.12×1050.287.85×103齿尖6.00×1050.261.46×104岩体7.50×1040.302.61×103

图1 截齿参数

Fig.1 Pick parameters

文献[13]研究表明,钻孔卸压模拟仅受岩体模型形状影响就会产生较大变化,为符合掘进机掘进建立岩体模型如图2a所示,边界条件设置时考虑到岩体模型只是选取实际岩体内部的一部分,其周围受到高地应力作用,且后表面不会有位移产生,因此对岩体后表面施加X、Y、Z方向的全约束,同时对岩体施加50 MPa的高地应力,侧压系数λ为1。

在网格划分中,为了使截割部位的模拟结果更加精确,需要对岩体模型中间部分进行细致划分,在模型中心划分一个区域,节点间距取0.003 m,其他非破坏截割部分节点间距为0.08 m,采用全六面体网格划分共划分网格293 580个,在对截齿的网格划分中选取C3D8R单元类型,其中齿尖是直接作用于岩体的部位,属于直接受力点,因此在齿尖划分节点间距为0.01 m,齿身划分节点间距为0.012 m,共划分网格1 470个(图2b);同时岩体的失效准则采用shear damage破坏准则,即破碎失效的岩体单元会立刻被删除。

图2 岩体模型及截齿网格划分

Fig.2 Rock model and mesh of pick

在此试验基础上,选用模拟对照的方法进行分析,第1组为模拟试验组,第2组为模拟对照组,试验组根据文献[14]的研究选定50 MPa地应力多孔卸压参数条件下岩体进行预处理;模拟对照组选定50 MPa地应力未卸压条件进行模拟;根据掘进机实际的掘进工况,同时为保证岩体的卸压特性充分利用,截齿作用部位在钻孔周围约0.1 m,如图3所示。

图3 试验组与对照组

Fig.3 Test group and control group

2 卸压岩石截割对比

在掘进机截齿截割过程中,截割角度、截齿速度、截割深度、截齿锥角、载荷的性质等均会对掘进机的掘进效率产生影响。对单个截齿的模拟主要以截齿角度、截齿速度、截割深度为重点,在输出场变量中确定输出为镐型截齿X、Y、Z方向受力,其中Z方向为截割阻力,X方向为推进阻力和Y方向的侧向力,通过三向受力曲线分析截齿受力变化趋势;同时将截齿三向载荷数据导出计算各方向受力特征值,对比不同匹配方案的截齿受力特性分析最优掘进参数。

2.1 截割角度30°的截齿三向受力分析

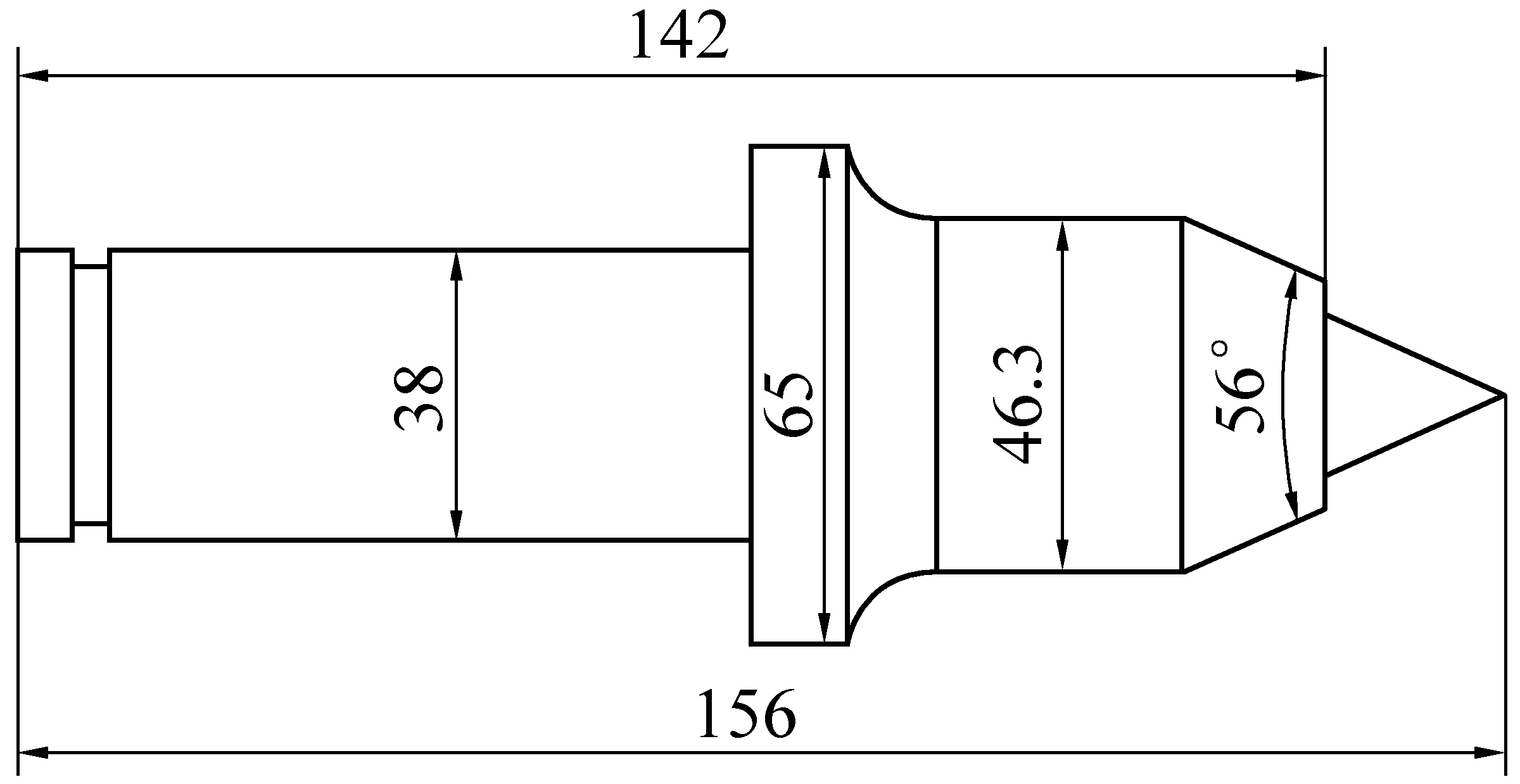

根据模拟结果得到各工况下的截齿受力,截割角度30°时截齿受力变化如图4所示。

图4 截割角度30°截齿受力变化

Fig.4 Force diversification of pick at cutting angle of 30°

由图4可知,当截割角度为30°时,截齿三向受力曲线和浅埋地层截割曲线变化趋势明显不同,该现象主要是由于截割角度和卸压后的地受力变化引起的,而截割角度是主要影响因素。在单齿掘进过程中,截齿三向受力增大,其中Z方向受力变化趋势最大,受力最大,可以判断Z方向是截割阻力的主要方向,随着截深与速度的变化,截齿三向受力有轻微的上下幅度的变化,但曲线的走向未发生较大变化,即稳定后截齿便受到持续高地应力作用。当截割速度为3.5 m/s,载深为0.07 m时,曲线变化趋势的临界值与其最大值和最小值基本一致。当截割深度为0.07 m,截割角度为30°时,X方向上的最大受力为4.855×104 N,Y方向的最大应力为3.4×104 N,Z方向的最大受力为8.23×104 N。截齿三向受力特征值见表2,由于正负只表示方向,所以表2中的所有值都是绝对值。

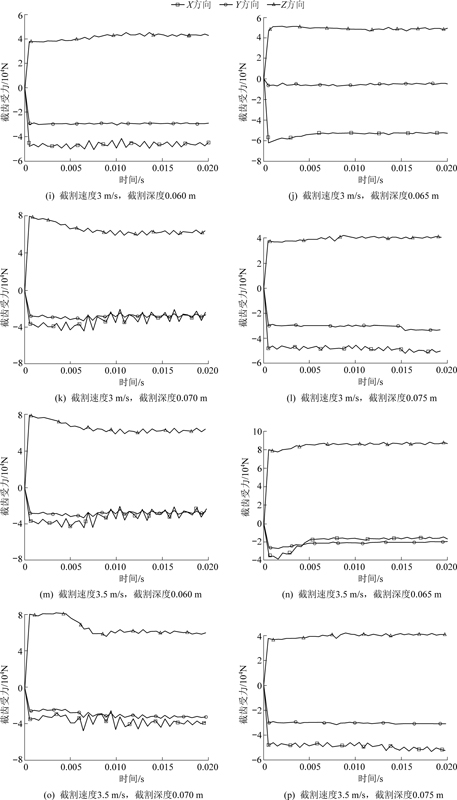

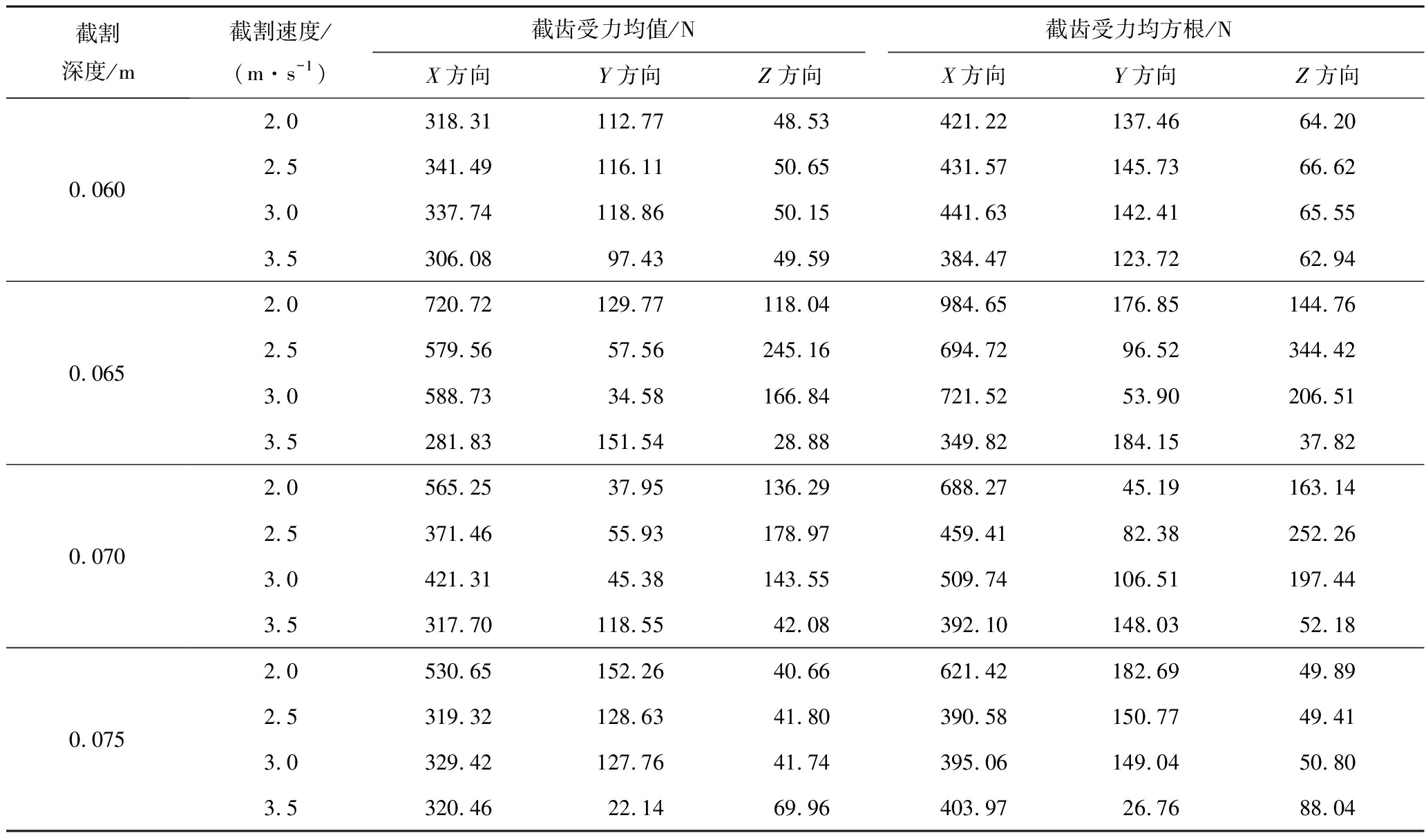

表2 截割角度30°的截齿受力特征值

Table 2 Feature values of force with cutting angle of 30°

截割深度/m截割速度/(m·s-1)截齿受力均值/N 截齿受力均方根/N X方向Y方向Z方向X方向Y方向Z方向0.0602.032 357.3227 752.7365 342.2032 931.8227 823.8665 603.292.532 247.6627 686.7165 567.8032 824.0727 757.5865 814.553.046 608.9829 342.0741 671.6646 667.3529 345.5841 735.263.531 703.9027 592.3772 417.8332 386.7527 669.3765 998.590.0652.019 775.0021 522.3285 856.8320 795.5121 626.1185 904.152.519 993.0021 779.6385 431.9520 970.0521 866.8485 469.873.053 806.175 405.5049 284.9553 860.6154 72.5349 297.833.519 411.0021 571.6385 412.6620 510.2621 672.1485 451.950.0702.030 697.5630 266.3766 322.5937 705.6930 435.5466 863.912.537 291.1230 185.8556 770.9337 715.4430 349.7866 961.513.037 478.4130 187.7366 408.0237 891.5730 350.2666 942.193.537 363.6330 428.4966 592.2337 770.5030 606.1366 592.230.0752.038 071.2728 128.5670 922.6338 300.7028 159.4071 003.452.539 737.5428 527.6870 922.9840 118.8728 569.5271 005.043.048 435.9330 733.5139 828.7348 469.1430 769.7539 853.993.548 777.8530 242.1239 961.2948 821.4230 247.3439 989.06

通过对图4和表2的进行相关分析可得出:30°截割角度在截割同一深度岩体时截齿楔入岩体体积较大,各部承受岩体压力也较大,尤其Z方向因承受岩体重力,受力最大,因此30°截割角度截割卸压岩石,截齿三向受力变化较为平稳,但其三向受力较大。

通过以上分析可知,当截割角度为30°时,截割过程中截齿一直受较高应力作用,掘进效率较低,因此对含孔卸压后的深部高应力岩石而言该掘进方法不可取。

2.2 截割角度45°的截齿三向受力分析

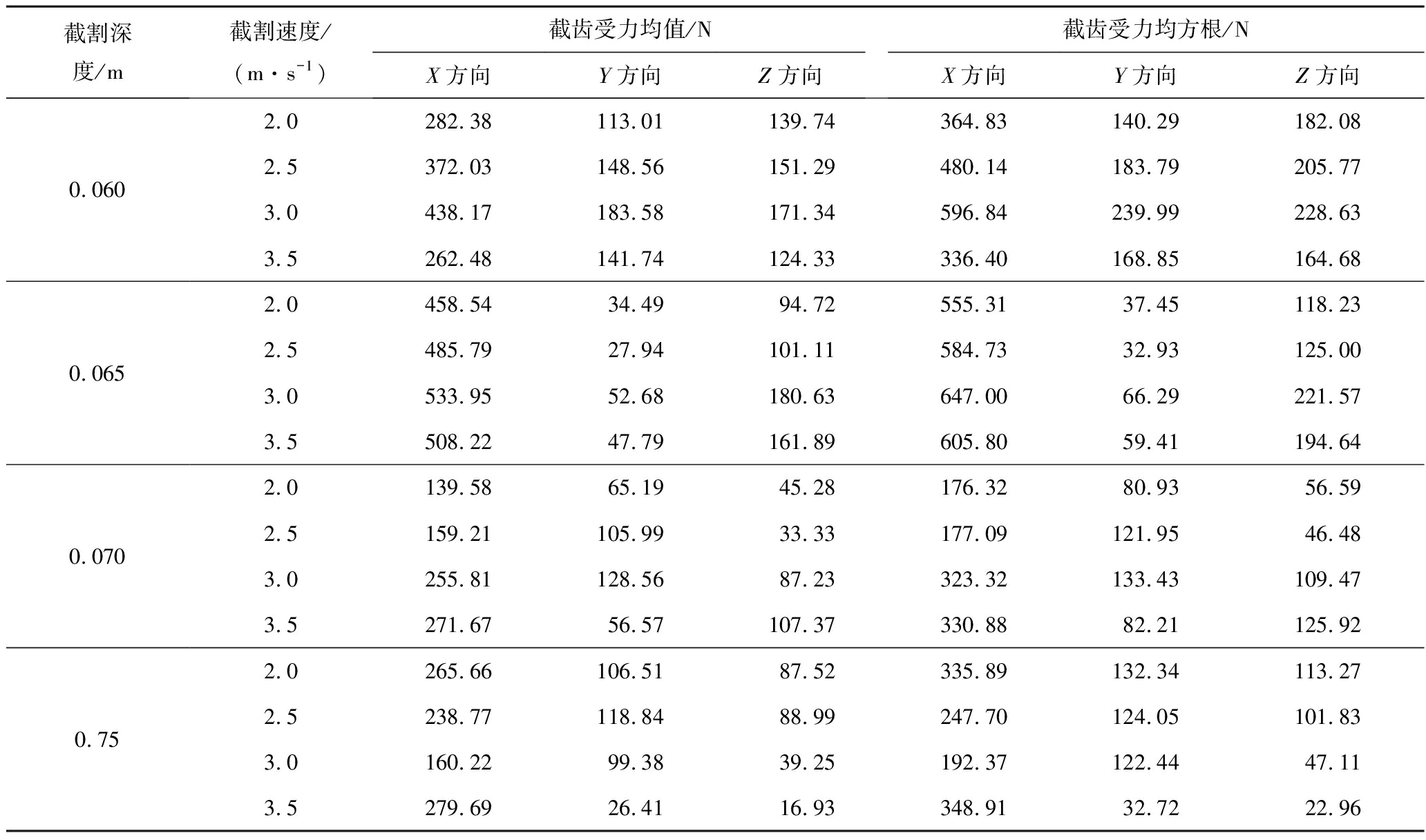

截割角度为45°时,三向受力中X方向受力相对于Y和Z方向较大且其波动明显,三向应力变化趋势对比截割角度30°时明显不同,三向受力最值也远小于30°时。表3为截割角度45°截齿受力的特征值。

据表3可知,截齿受力在X方向特征值更大,Y与Z方向相比于X方向有很大差距,X方向的受力波动性很大,是截齿截割过程中主要的阻力。且当截割深度为0.06 m时,伴随截割速度的增加,3个方向受力特征值表现为先减后增的情况,当深度不同时,方向X和Y的特征值表现为先减后增的情况,Z方向受力通常会先增加后减少,幅度变化微小。因为X方向为主要截割阻力,所以阻力波动小会更有益处,因此根据特征值趋势,截割角度45°、截割速度3.5 m/s、截割深度0.06 m为卸压岩石掘进的合理参数。

2.3 截割角度60°的截齿三向受力分析

截割角度为60°时,X方向上的截齿受力波动较大,而其余方向的受力曲线变化不明显,但Z方向受力波动随参数变化较明显,相对截割角度45°Z方向和Y方向受力明显减小,截齿受力特征值见表4。

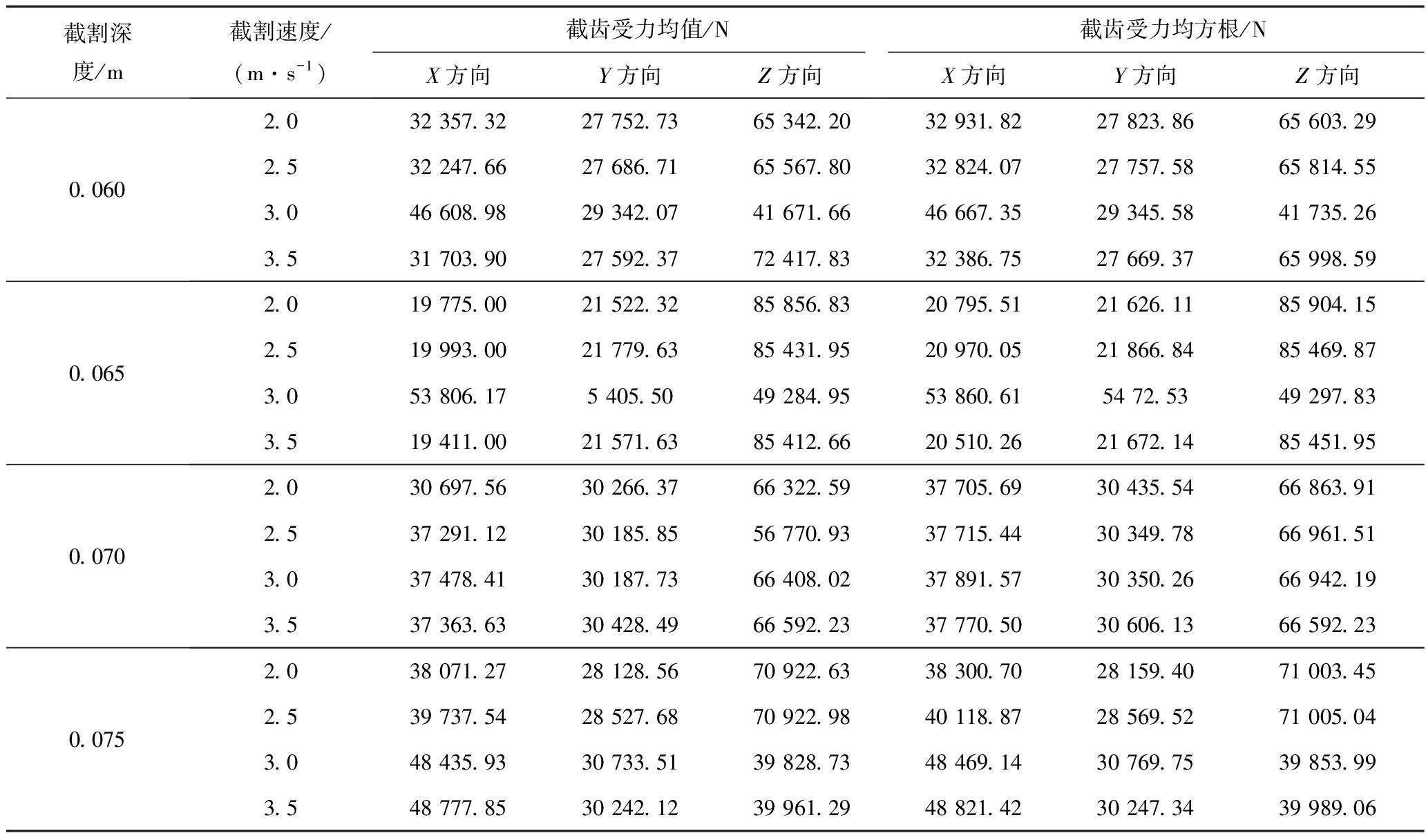

表3 截割角度45°的截齿受力特征值

Table 3 Feature values of force with cutting angle of 45°

截割深度/m截割速度/(m·s-1)截齿受力均值/N 截齿受力均方根/N X方向Y方向Z方向X方向Y方向Z方向0.0600.0650.0700.0752.0318.31112.7748.53421.22137.4664.202.5341.49116.1150.65431.57145.7366.623.0337.74118.8650.15441.63142.4165.553.5306.0897.4349.59384.47123.7262.942.0720.72129.77118.04984.65176.85144.762.5579.5657.56245.16694.7296.52344.423.0588.7334.58166.84721.5253.90206.513.5281.83151.5428.88349.82184.1537.822.0565.2537.95136.29688.2745.19163.142.5371.4655.93178.97459.4182.38252.263.0421.3145.38143.55509.74106.51197.443.5317.70118.5542.08392.10148.0352.182.0530.65152.2640.66621.42182.6949.892.5319.32128.6341.80390.58150.7749.413.0329.42127.7641.74395.06149.0450.803.5320.4622.1469.96403.9726.7688.04

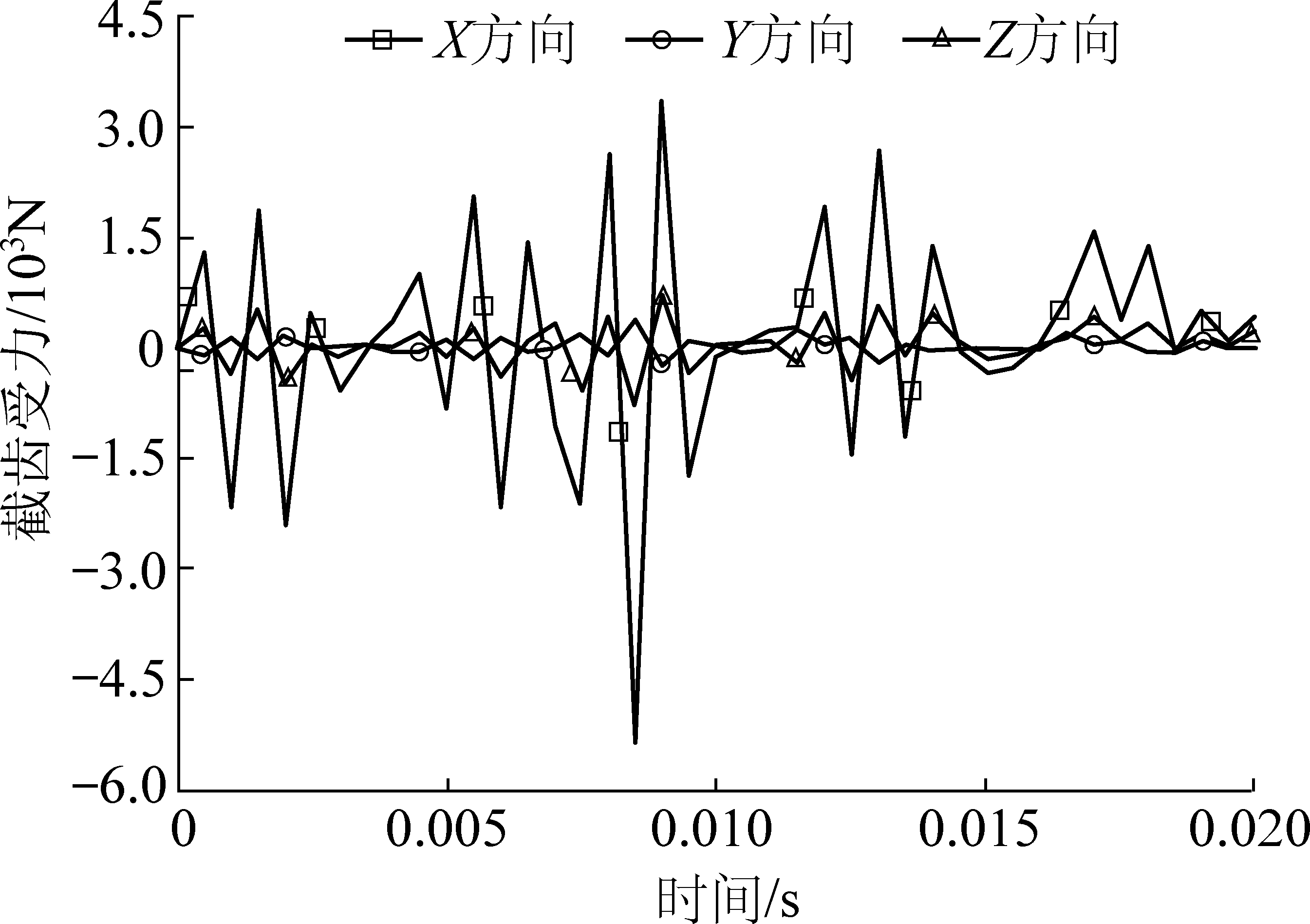

表4 截割角度60°的截齿受力特征值

Table 4 Feature values of force with cutting angle of 60°

截割深度/m截割速度/(m·s-1)截齿受力均值/N截齿受力均方根/NX方向Y方向Z方向X方向Y方向Z方向0.0600.0650.0700.752.0282.38113.01139.74364.83140.29182.082.5372.03148.56151.29480.14183.79205.773.0438.17183.58171.34596.84239.99228.633.5262.48141.74124.33336.40168.85164.682.0458.5434.4994.72555.3137.45118.232.5485.7927.94101.11584.7332.93125.003.0533.9552.68180.63647.0066.29221.573.5508.2247.79161.89605.8059.41194.642.0139.5865.1945.28176.3280.9356.592.5159.21105.9933.33177.09121.9546.483.0255.81128.5687.23323.32133.43109.473.5271.6756.57107.37330.8882.21125.922.0265.66106.5187.52335.89132.34113.272.5238.77118.8488.99247.70124.05101.833.0160.2299.3839.25192.37122.4447.113.5279.6926.4116.93348.9132.7222.96

由表4可知,当截割角度为60°时,截齿的三向受力在X方向最为明显,且波动较大。与截割角度为45°时,三向受力相比较,Y方向与Z方向的受力特征略微增大。经分析可得,最理想的截割参数是截割角度为60°。

综上所述,对比截割角度30°、45°、60°下截齿受力发现,30°截割时截齿受力较大;45°和60°截割时受钻孔卸压作用截齿受力显著下降,同等参数下截割角度60°截齿受力更小,这表明以60°的截割角度截割时截齿的阻力较小,工作效率较高,磨损量也较小,可以有效提升掘进效率。因此在地应力为50 MPa的工作环境下,截割角度60°、截割速度2 m/s、截割深度0.07 m可以作为高地应力卸压岩石的最佳掘进参数,保证掘进工作的快速高效。

钻孔卸压使岩石出现应力转移、强度劣化,而这种表现在岩体内部并不是均匀的,这也是截齿力学特性变化较大的原因之一,通过对比截齿受力可知,任意截割参数的变化都会导致截割阻力的变化,其中截割角度对卸压岩石的开采掘进影响最大,角度变化使截齿与岩体的接触面积变化,二者间挤压致使摩擦力变大,加快截齿磨损间接增加截割难度,因此研究截割参数和合理配比对于提高钻孔卸压岩石掘进效率有重要意义。

2.4 对照组截割特性对比分析

根据上述获得的最佳截割参数,对地应力50 MPa未卸压硬岩进行模拟对比;设定截割角度为60°,截割速度为2 m/s,截割深度为0.07 m。获得截齿三向受力曲线如图5所示,三向受力特征值见表5。

图5 对照组截齿受力变化

Fig.5 Force diversification on pick in control group

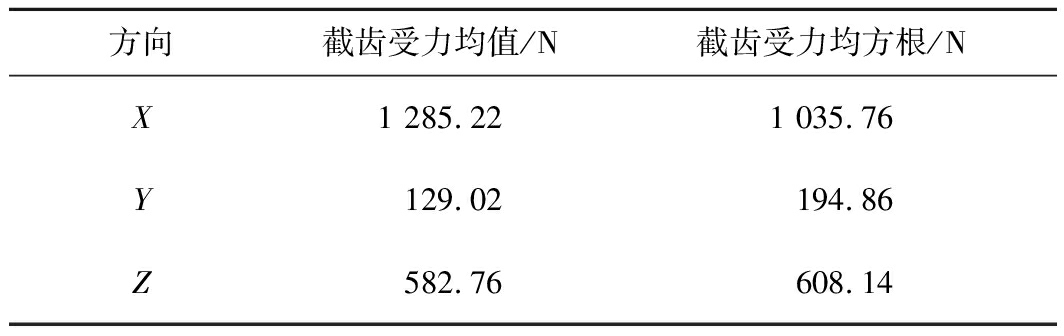

表5 对照组截齿受力特征值

Table 5 Force feature value of control group pick

方向截齿受力均值/N截齿受力均方根/NX1 285.221 035.76Y129.02194.86Z582.76608.14

由图5和表5可得,根据试验组研究得到的卸压岩石最佳截割参数对无孔高受力岩石进行截割,发现截齿X方向受力特征值最大,波动较剧烈,Y方向受力最小。与模拟对照组相对比,截齿截割钻孔卸压岩石的三向力均值减小率均在50%以上,表明同等参数截割下,钻孔卸压可以有效降低截齿受力,提高掘进效率。开孔后岩体受力显著减小,切削时齿面三向应力大幅度降低,掘进效率提高,降低了切削应力,降低了磨损能耗。

镐型截齿单齿破碎硬岩的研究表明[15],破岩过程主要分为变形阶段、裂纹发展阶段、压密核形成阶段、岩石块体崩裂阶段,随着岩体的力学性能变化,截割阻力不断变化,在岩体不同阶段性变化中,截齿受力有阶段性下降现象,但在一次完整的破岩过程中整体呈现上升趋势。

掘进机截割岩石的过程中,截割阻力不是固定的,具有波动性,作用在截齿上的截割阻力如图6所示,该曲线完整地体现了一次循环截割:Ⅰ段,矿岩产生弹性形变;Ⅱ段,矿岩产生微裂纹;Ⅲ段,矿岩形成密实核;Ⅳ段,矿岩密实核逐渐变小;Ⅴ段,矿岩密实核逐渐再次变大;Ⅵ段,矿岩密实核爆发矿岩达到极限产生破坏。

图6 单截齿截割受力情况

Fig.6 Cutting stress of single pick

单个截齿截割岩体时,截齿与矿岩的作用力及能量分布是不连续的,具有脉动性[16],与模拟结果相一致,而截割参数的变化尤其钻孔卸压引起的应力分布不均使截齿受力变化更为复杂,但整体受力变化趋势并未发生较大改变,可以证明模拟结果具有可靠性。

3 多截齿不同顺序截割特性

3.1 同步截割

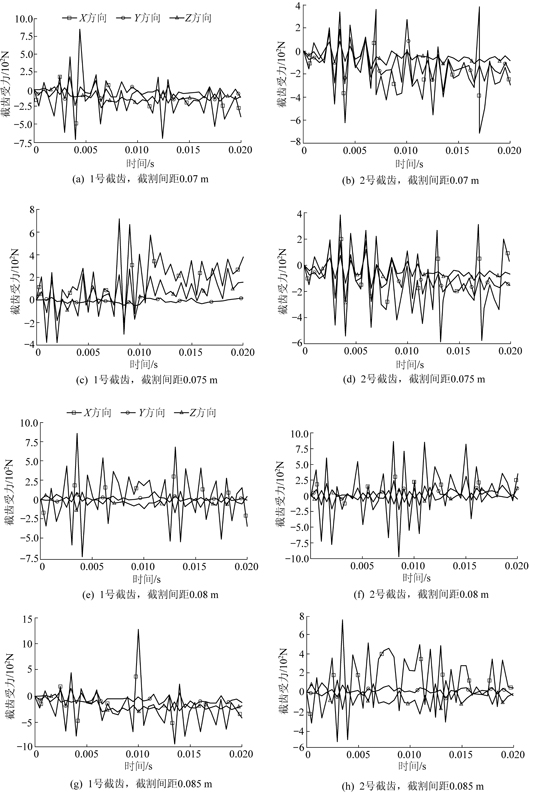

对截割间距为0.070 m、0.075 m、0.080 m、0.085 m卸压后高地应力岩石进行多齿截割模拟分析,设定1号截齿位置为靠近钻孔,设定2号截齿位置远离钻孔。两截齿在不同截割距离下的三向受力曲线如图7所示,表6为三向受力特征值的统计数据。

由图7可得,截齿截割时三向受力的变化规律杂乱无章,在X方向受力的最大值与最小值变化幅度较大。

图7 不同截割间距截齿三向受力

Fig.7 Triaxial stress of pick with different cutting spacing

由表6可得,X方向受力特征值远大于Y方向和Z方向受力特征值,故而得出X方向受力为截割时主要阻力方向。对比1号、2号截齿特征值,1号截齿X方向、Z方向受力平均值较2号截齿大。随着截齿距离不断增加,1号截齿Y方向受力均值起初大于2号截齿,后又逐渐小于2号截齿。其主要原因是:钻孔卸压后,受力集中在周围岩体区域,此时,受力在有孔区域分布强度大于在无孔区域的受力强度,故1号截齿受力较大,2号截齿受力较小。因为截齿截割间距为0.080、0.085 m时截齿所受三向受力较大,因此不建议选取这2种间距作为截齿截割间距。

表6 不同截割间距截齿三向受力特征值

Table 6 Triaxial stress feature value of pick

with different cutting spacing

截割间距/m方向截齿受力均值/N截齿受力均方根/N1号截齿2号截齿1号截齿2号截齿0.0700.0750.0800.085X248.44231.22316.64281.84Y75.68148.0393.57168.06Z116.2063.76131.0672.23X256.25224.84303.07269.63Y17.20140.7621.08155.95Z110.5966.96139.9675.98X296.89319.81359.72446.79Y25.45108.0634.87129.64Z63.5156.0674.7966.37X372.61246.60466.14298.25Y93.6433.70111.5843.57Z184.1683.12202.5599.96

当2个截齿的距离接近0.070、0.075 m时,1号、2号截齿在X方向,受力的变化幅度不明显,当间距为0.075 m时,X方向受力均方根、标准差小于间距0.070 m时,且间距为0.075 m时,Y方向、Z方向受力均值小于间距0.070 m时,2种截割间距条件下,均方根和标准差在数值上十分接近。

综上所述,截割参数中截割间距为0.075 m时,为多截齿截割深部高受力含孔卸压花岗岩的最优截割间距。

3.2 异步截割

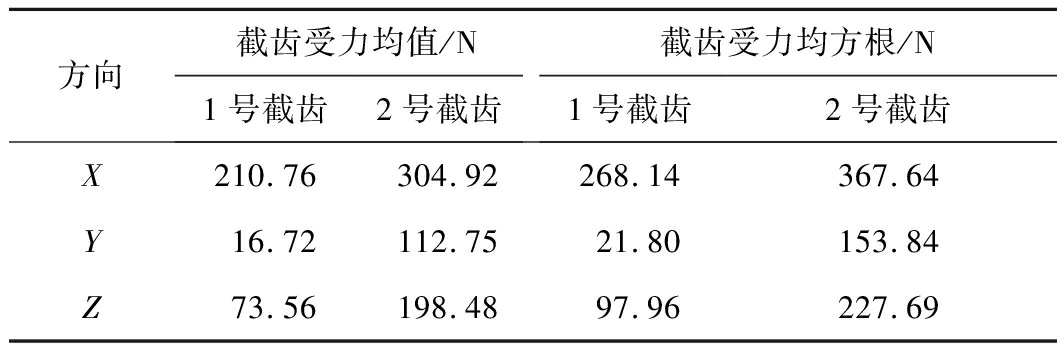

基于多截齿同步截割含孔高应力硬岩的最优截割间距,进行截齿异步截割,截割装配关系与同步截割装配关系相同。所得1号截齿和2号截齿三向受力曲线如图8所示,截齿三向受力特征值见表7。

表7 截割间距为0.080 m三向受力特征值

Table 7 Triaxial stress feature value of 0.080 m pick pitch

方向截齿受力均值/N截齿受力均方根/N1号截齿2号截齿1号截齿2号截齿X210.76304.92268.14367.64Y16.72112.7521.80153.84Z73.56198.4897.96227.69

由图8和表7可知,截齿进行异步截割含孔深部高受力岩石,1号和2号截齿三向受力依然是X方向受力最大,变化波动最剧烈;Y方向受力最小,变化波动最平缓。

图8 异步截割截齿三向受力

Fig.8 Step by step cutting picks triaxial stress

对比同步截割截齿三向力,异步截割下1号截齿在X、Z方向受力小于2号截齿,而同步截割刚好相反,并且同步截割1号截齿和2号截齿X方向和Z方向受力特征值最大值要小于异步截割时1号截齿和2号截齿X方向和Z方向受力特征值。基于该变化分析可知,当异步截割时1号截齿截割完成后,岩体的受力向截割槽周围集中,使得2号截齿在截割时受力大于同步截割时2号截齿受力,2号截齿截割时的三向受力增大,使后续截割工作难度增大。

根据同步截割和异步截割截齿三向受力对比可以确定,同步截割的掘进效率要优于异步截割。

4 结 论

1)截割角度偏小情况下截齿齿体与岩石接触面大,持续高受力作用下截齿受力大导致磨损加剧;当截割角度增至45°、60°,截齿受力显著下降,且同等参数下截割角度60°时,截齿受力最小。因此角度为60°、速度2 m/s、截割间距0.070 m可作为高受力卸压岩石的最优掘进方案。

2)间距0.080、0.085 m时,截齿三向受力偏大,不宜选取。间距为0.07 m的1、2号截齿X向受力比间距为0.075 m的1、2号截齿的X及Y、Z方向受力的均方根、标准差值小,当截齿间距为0.075 m时,截齿受力较小,可以降低磨损提高掘进效率。

3)对比同步截割与异步截割下两截齿受力,异步截割下2号截齿受力大于1号截齿受力,加剧了截齿磨损,而同步截割下两截齿受力均小于异步截割;同步截割可以有效降低前序截割造成的受力转移现象,延长截齿使用寿命,提高掘进效率。

[1] 孔令海,邓志刚,梁开山,等.深部煤巷顶帮控制防治冲击地压研究[J].煤炭科学技术,2018,46(10):83-89.

KONG Linghai,DENG Zhigang,LIANG Kaishan,et al.Study on mine rock burst prevention and control with roof and sidewalls control in mine deep seam gateway[J].Coal Science and Technology,2018,46(10):83-89.

[2] 谢和平,周宏伟,薛东杰.煤炭深部开采与极限开采深度的研究与思考[J].煤炭学报, 2016, 37(4): 535-542.

XIE Heping, ZHOU Hongwei, XUE Dongjie. Research and consideration on deep coal mining and critical mining depth[J]. Journal of China Coal Society, 2016,37(4):535-542.

[3] 张黎明,王在泉,石 磊.硬质岩石卸压破坏特性试验研究[J].岩石力学与工程学报, 2011, 30(10): 2012-2018.

ZHANG Liming, WANG Zaiquan, SHI Lei. Experimental study of hard Rock failure characteristic under unloading condition[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(10): 2012-2018.

[4] 王 琦.镐齿截割煤的断裂模式[J].辽宁工程技术大学学报, 2004, 23(2): 247-249.

WANG Qi. Study on coal brcak modc with point-attack pick cutting[J]. Journal of Liaoning Technical University, 2004, 23(2): 247-249.

[5] 吴 立,张时忠,林 峰.现代破岩方法综述[J].探矿工程:岩土钻掘工程, 2000(2): 49-51.

WU Li, ZHANG Shizhong, LIN Feng. Synthesizing comment on modern rock fragmentation methods[J]. Exploration Engineering: Drilling and Tunneling, 2000(2): 49-51.

[6] 张 强,王 聪,田 莹.预裂辅助冲击截齿的破煤特性[J].煤炭学报, 2019, 44 (10) : 3209-3222.

ZHANG Qiang, WANG Cong, TIAN Ying. Coal breaking characteristics of presplitting assisted impact pick[J]. Journal of China Coal Society, 2019, 44(10) : 3209-3222.

[7] 张 强,王 禹,王琛淇.基于PNN神经网络的掘进机截齿磨损程度识别研究[J].煤炭科学技术, 2019, 47(6): 37-44.

ZHANG Qiang, WANG Yu, WANG Chenqi. Research on identification of pick wear degree of road header based on PNN neural network[J]. Coal Science and Technology, 2019, 47(6):37-44.

[8] 张 强,顾颉颖,刘峻铭,等.基于小波包与SOM神经网络的截齿磨损状态识别[J].煤炭学报, 2018, 43(7): 2077-2083.

ZHANG QIANG, GU Jieying, LIU Junming, et al. Pick wear condition identification based on wavelet packet and SOM neural network[J]. Journal of China Coal Society, 2018, 43(7): 2077-2083.

[9] 张 强,刘志恒,王海舰,等.BP神经网络在截齿合金头失效识别中的应用[J].振动,测试与诊断, 2018, 38(3): 508-516.

ZHANG Qiang, LIU Zhiheng, WANG Haijian, et al. Application of BP neural network in failure identification of alloy head with truncated teeth[J]. Journal of Vibration, Measurement & Diagnosis, 2018, 38(3): 508-516.

[10] TAE M O, GUN W J, GYE C C. Effect of abrasive feed rate on rock cutting performance of abrasive waterjet[J]. Rock Mechanics and Rock Engineering, 2019, 52(9): 3431-3442.

[11] 李夕兵,姚金蕊,杜 坤.高地应力硬岩矿山诱导致裂非爆连续开采初探:以开阳磷矿为例[J].岩石力学与工程学报, 2013, 32(6): 1101-1111.

LI Xibing, CAO Zhiwei, DU Kun, et al. Preliminary study for induced fracture and non-explosive continuous mining in high-geostress hard rock mine-acase study of kaiyang phosphate mine[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(6): 1101-1111.

[12] 张 强,索江伟,王海舰,等.基于ABAQUS的凿岩机钻头破岩数值模拟分析[J].振动与冲击, 2018, 37(1): 136-141.

ZHANG Qiang, SUO Jiangwei, Wang Haijian, et al. Numerical simulation analysis n the drill bit rock breaking process based on ABAQUS[J]. Journal of Vibration and Shock, 2018, 37(1): 136-141.

[13] 张 强,刘峻铭,顾颉颖,等.不同卸压工况下岩石钻孔破碎特性研究[J].应用力学学报, 2019, 36(3): 727-733,767.

ZHANG Qiang, LIU Junming, GU Jieying, et al. Research on breakig characteristics of the rock under different unloading conditions[J]. Chinese Journal of Applied Mechanics, 2019, 36(3): 727-733,767.

[14] 张 强,孙国庆,索江伟,等.深部花岗岩钻孔卸压三维数值模拟[J].应用力学学报,2017,34(5):988-994,1021.

ZHANG Qiang, SUN Guoqing, SUO Jiangwei, et al. The 3D numerical simulation of deep granite borehole unloading[J]. Chinese Journal of Applied Mechanics, 2017, 34(5): 988-994,1021.

[15] 荆元昌,李润成.振动切削截煤机理的研究[J].煤炭学报, 1996,21(2): 153-157.

JING Yuanchang, LI Runcheng. Research of vibration coal cutting mechanism[J]. Journal of China Coal Society, 1996,21(2): 153-157.

[16] 王维琴,李晓明,田慕琴,等.岩巷掘进机截割机构动载荷识别装置设计[J].工矿自动化, 2013, 39(9): 16-20.

WANG Weiqin, LI Xiaoming, TIAN Muqin, et al. Design of dynamic load identification device for cutting mechanism of rock roadheader[J]. Industry and Mine Automation, 2013, 39(9):16-20.