0 引 言

目前,建设智慧煤矿、发展智能化开采是煤炭工业发展的必然选择[1]。开采装备的自动化和智能化是无人化的基础和前提,研究掘进机位姿自动测量方法,实现掘进机在综掘巷道的智能行进,可为无人掘进提供可能性。STELLE等[2]通过超声测量移动目标与巷道壁两帮、顶底板的距离检测移动目标的实际位姿时发现,多径效应问题造成检测结果较差。陶云飞等[3-4]提出了基于iGPS的掘进机单站多点分时机身位姿测量方法,各轴向的测量误差会随测量距离的增大而增大。吴淼等[5-6]提出的基于旋转扇面激光测角的空间点三维坐标测量系统需标定3个激光接收器,激光接收器的移站和定位比较复杂。李睿[7]提出了基于位姿检测仪测方位角的方法,将激光标靶安装在掘进机上,采用光敏元件检测光斑位置,结果表明该方法测量精度较低,标靶尺寸较大。符世琛等[8-9]提出的基于UWB的掘进机自主定位定向方法需在掘进机后方多点布站和定位,同样存在移站复杂的问题,且多点布站会使发射站定位时的累积误差增加。刘超等[10]提出了基于TSOA定位原理混合算法的掘进机位姿检测方法,利用混合算法对UWB基本算法进行改进,提高了检测精度。黄东等[11]通过激光捷联式惯导系统得到掘进机的姿态信息、单目视觉测量掘进机的位置信息,实现了掘进机实时位姿的5自由度测量。田原[12]提出了基于4点式光靶的掘进机定位方法,但巷道进尺方向误差较大。周玲玲等[13]采用双激光标靶的图像识别测量方式,构建了位姿实时检测系统,该方法结构简单可靠、实时性强。杨文辉等[14]提出了基于激光标靶的盾构机位姿测量系统,用激光标靶测量盾构机方位角,对标靶的标定要求较高。杨文娟等[15]提出了基于激光束和红外光斑特征的悬臂式掘进机机身位姿视觉测量系统,该系统在掘进工作面的巷道顶部安装3个激光指向仪,用安装在掘进机机身上的防爆相机采集激光束图像并通过两点三线的解算模型得到掘进机机身在巷道坐标下的位姿。

综上可知,激光定位技术在工况较为复杂、恶劣的条件下应用广泛,但现有测量方法存在测量距离短、过程复杂等缺陷。基于此,提出基于激光靶向扫描的掘进机位姿测量方法,可在标靶单点布站的情况下完成掘进机所有绝对位姿参数的测量。

1 激光靶向扫描系统坐标系建立

构建如图1所示的系统坐标系。以掘进机机身中心点为原点,掘进机机身中线为XS轴,截割头方向为正向,垂直于机身中线竖直向上为ZS轴正向,YS轴服从右手定则,建立机身坐标系OS XS YS ZS,用于表示掘进机的位姿状态。在激光发射器机架上建立机架坐标系OJ XJ YJ ZJ,在激光标靶靶面上建立标靶坐标系OB XB YB ZB。以巷道掘进起点为坐标原点OH,以巷道中线为坐标轴XH,垂直于掘进方向竖直向上为坐标轴ZH正向,坐标轴YH服从右手定则,建立巷道坐标系OHXH YH ZH。

图1 坐标系构建示意

Fig.1 Schematic of coordinate system construction

2 激光靶向扫描系统组成及工作原理

激光靶向扫描系统组成如图2所示。该系统由激光发射器、激光测距仪、激光发射器机架、激光发射器云台、激光标靶、通信模块和处理器模块组成。激光发射器和激光测距仪安装在激光发射器机架,并固定在激光发射器云台上。激光发射器云台安装在掘进机的主机架附近,云台与掘进机的位置关系可通过事先标定获得。激光标靶安装在掘进机后方巷道某位置处,安装后可通过标定[16]获得激光标靶相对于巷道坐标的转换关系。

激光靶向扫描系统原理如图3所示,激光发射子系统由激光发射器云台、激光发射器、激光测距仪、激光发射器机架和通信模块A组成。激光接收子系统由激光标靶、处理器模块和通信模块B组成。

图2 激光靶向扫描系统组成

Fig.2 Laser targeted scanning system composition

图3 激光靶向扫描系统原理

Fig.3 Laser targeted scanning system principle

激光发射器为多点激光源组成的阵列,可发射出特定图形的激光,其发射角度由激光发射器机架决定。激光发射器机架在激光发射器云台的控制下可做回转和俯仰运动。通常情况下,煤矿巷道是指宽4 m、高4 m左右、长30~100 m的狭长空间,随巷道起伏或掘进机掘进进尺的增加,需实时调整激光发射方向以对准激光标靶。当光斑偏离激光标靶中心划定目标区域时,通信模块A和B会建立激光发射系统和激光接收系统之间的信息交互通路,通信模块B向通信模块A传递激光发射器云台的控制指令,进而调节激光发射器机架的回转和俯仰运动,使激光发射器发出的特定激光图形能够照射在激光标靶目标区域上。同时,通信模块A会向通信模块B传递位姿解算所需的测距参数和云台控制参数。激光标靶由CCD相机、漫反射板、滤光片等组成,滤光片可滤掉除激光器波长外的光,光斑打在漫反射板上,不会直接进入CCD相机,避免光强太大毁坏相机。处理器模块提取接收图形在激光标靶坐标系中的坐标,并利用相关信息解算出掘进机在巷道坐标系中的位姿参数。尽管激光具有方向性好、相干性好、单色性好和高亮度等优点,但是在巷道煤尘的干扰下传输距离有限,因此掘进机每前进50 m需要进行一次激光标靶的移站和重新标定。

3 激光靶向扫描数学模型

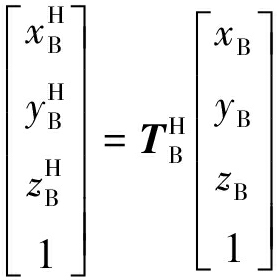

标靶坐标系中某点坐标记为(xB,yB,zB),将其转换到巷道坐标系中,记为![]() 转换关系如下:

转换关系如下:

(1)

其中,激光标靶在巷道坐标系中的转换矩阵![]() 通过标定获得。

通过标定获得。

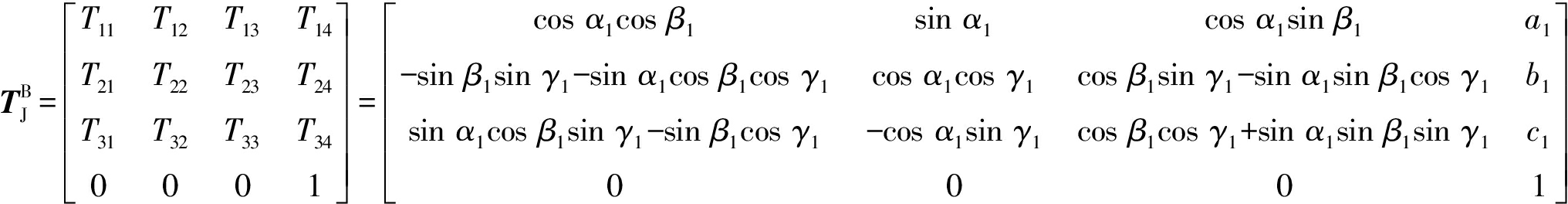

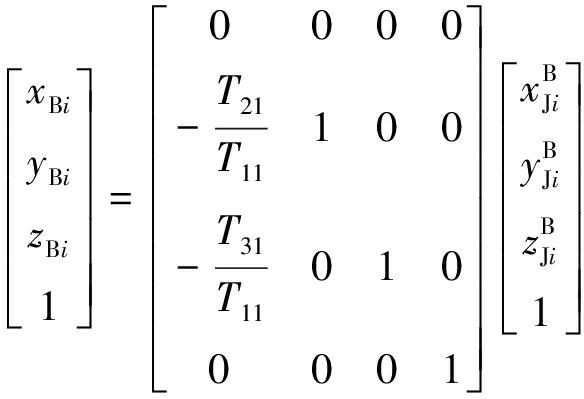

机架坐标系中某点坐标记为(xJ,yJ,zJ),将其转换到标靶坐标系中,记为![]() 转换关系如下:

转换关系如下:

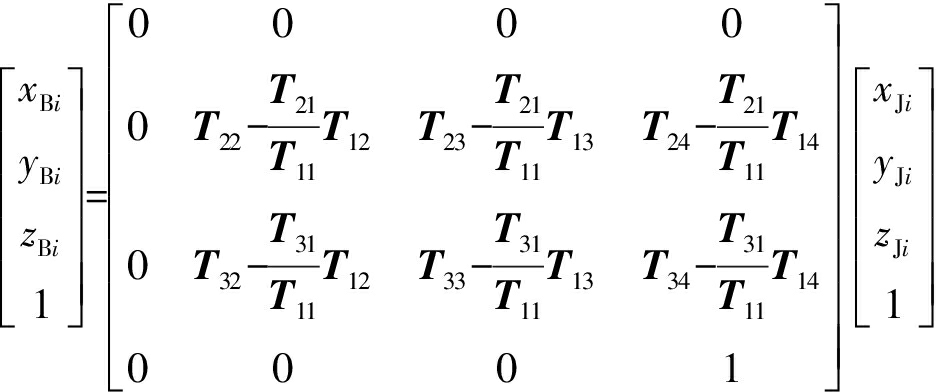

(2)

其中,

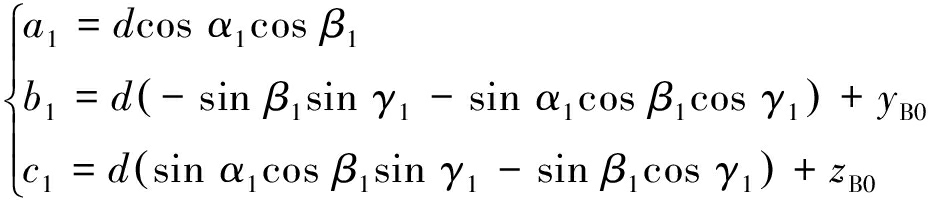

式(2)中,(a1,b1,c1)为OJ在标靶坐标系中的坐标,(α1,β1,γ1)为机架坐标系在标靶坐标系中的姿态角。设激光发射器上激光源坐标为(xJi,yJi,zJi),i=0,1,2,…,激光源所发射激光投射到激光标靶上,投射点坐标为(xBi,yBi,zBi),由激光标靶系统测定。设机架坐标系TJ轴(即入射激光角度)在标靶坐标系中的方向向量![]() 为

为

(3)

推算出激光标靶上测得的坐标点(xBi,yBi,zBi)的坐标表达式为

(4)

由式(2)和式(4)得出机架坐标系中激光发射器的坐标与标靶坐标系中测得点的坐标之间的映射关系为

(5)

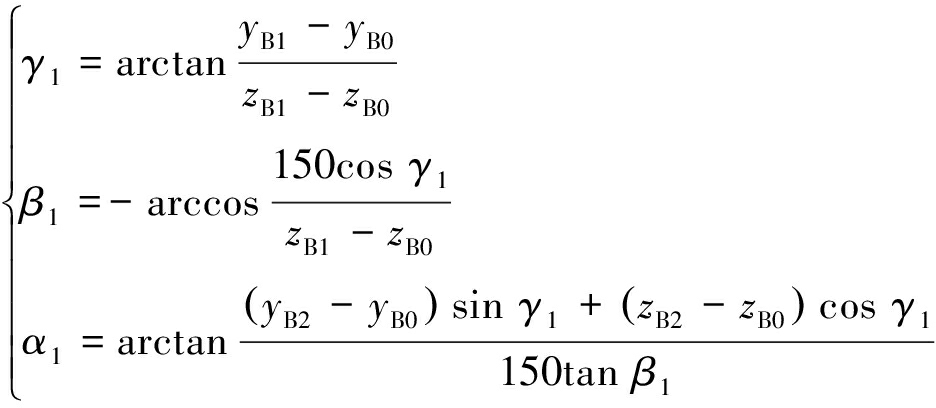

由式(5)可得多个方程,联立可解算出机架坐标系在标靶坐标系中的转换矩阵![]() 如果激光测距仪在机架坐标系中的坐标为J0(0,0,0),2个激光发射器在机架坐标系中的坐标分别为J1(0,0,150)、J2(0,150,0),即激光发射器安装间距为150 mm,由式(5)可得到机架坐标系在标靶坐标系下的位姿表达式为

如果激光测距仪在机架坐标系中的坐标为J0(0,0,0),2个激光发射器在机架坐标系中的坐标分别为J1(0,0,150)、J2(0,150,0),即激光发射器安装间距为150 mm,由式(5)可得到机架坐标系在标靶坐标系下的位姿表达式为

(6)

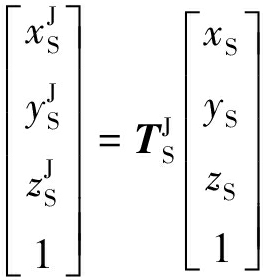

激光标靶安装在巷道的顶板上,激光发射器总是以仰角射向激光标靶,所以入射激光束俯仰角β1的范围为(-90°,0°)。机身坐标系中的某一点坐标记为(xS,yS,zS),将其转换到机架坐标系中的坐标记为![]() 转换关系如下:

转换关系如下:

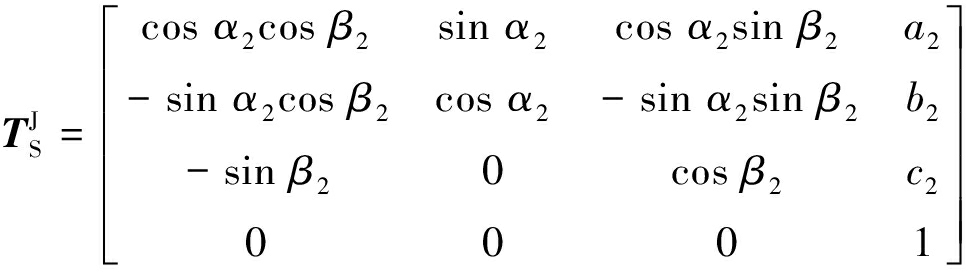

(7)

其中:

其中:α2和β2分别为激光发射器机架的回转角度和俯仰角度,掘进机机身在机架坐标系中的位置参数可通过标定获得,(a2,b2,c2)为OS在机架坐标系中的坐标。将机身坐标系转换到巷道坐标系中,坐标记为![]() 转换关系如下:

转换关系如下:

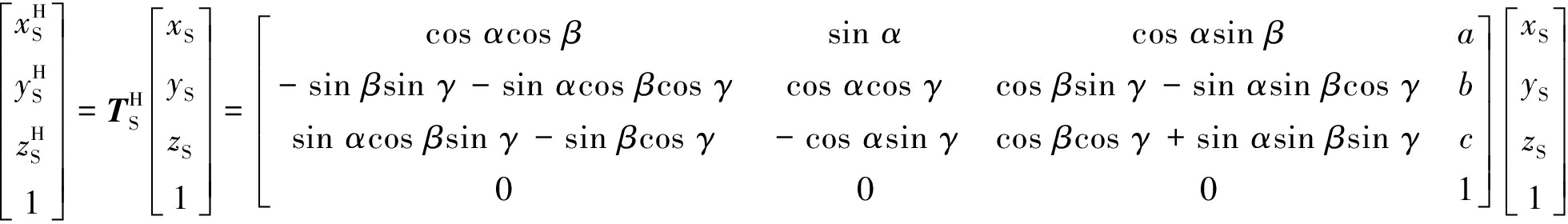

(8)

式中:α为掘进机的方向角,(°);β为掘进机的俯仰角,(°);γ为掘进机的翻滚角,(°);(a,b,c)为掘进机在巷道坐标系中的坐标。

由于![]() 所以解得掘进机的绝对位姿参数为

所以解得掘进机的绝对位姿参数为

(9)

4 激光靶向扫描系统精度分析

4.1 激光靶向扫描系统误差源

1)激光标靶测量误差。CCD相机是激光标靶的成像器件,用于对激光标靶上光斑信息的采集,基于CCD的光斑中心亚像素提取算法误差可达0.1个像素[17-18]。通过最小二乘拟合曲线法校正CCD相机畸变能将误差绝对值控制在5 μm以下[19],故取光斑中心提取误差为5 μm。

2)激光发射器云台的角度误差。激光发射器云台的转角控制是通过伺服电机完成的,编码器与输出轴可能不同步,造成调整角度的数值测量误差。σα2、σβ2分别为激光发射器云台方位角标准差和俯仰角标准差。现有的高精度数字云台运转精度可达0.01 °。

3)激光测距仪的测距误差。现有的激光测距仪测量误差在1 mm以内[20],故取测距误差标准差σd=1 mm。

4.2 激光靶向扫描系统误差分析

4.2.1 激光发射器机架的位姿测量误差分析

间接测量系统可通过间接测量参数与直接测量参数的函数关系得到误差传递方程,以研究间接测量参数的误差变化规律。由式(6)机架坐标系在标靶坐标系下的位姿解算模型可得误差传递公式,求得激光标靶坐标系下的激光发射器机架的位姿测量误差。激光发射器机架的姿态误差和位置误差如图4和图5所示。

分析图4可知,机架翻滚角的测量误差不随实际值变化,当激光发射器间距为200 mm时,标准差为0.001°;机架俯仰角的测量误差随测量距离的增大(俯仰角变小)而加大;当激光发射器机架的间距为200 mm时,标准差小于0.1°;机架方向角的误差和激光发射器机架与激光标靶的距离有关,随测量距离的增大,方向角标准差增大,当激光发射器机架的间距为200 mm、仿真距离为100 m时,方向角误差小于0.1°。由此,增加激光发射器的间距可以提高机架姿态角的测量精度。

图4 激光发射器机架的姿态测量误差

Fig.4 Posture measurement error of laser frame

图5 激光发射器机架的位置测量误差

Fig.5 Position measurement error of laser frame

分析图5可得,X轴(位置a1)的误差较小,但是Y(b1)轴和Z(c1)轴的误差随着测量距离的增大会迅速增大,但是随着激光发射器间距的增大,测量误差减小,当激光发射器机架的间距为200 mm、仿真距离为100 m时,X轴误差小于0.004 m,Y轴误差小于0.18 m,Z轴误差小于0.12 m。由式(6)和上述分析可知,俯仰角的解算需要翻滚角,方向角的解算需要翻滚角和俯仰角,因此造成误差传递,使机架俯仰角误差大于机架翻滚角误差,机架方向角误差大于机架俯仰角误差。同样,姿态角误差积累到Y轴和Z轴的误差中,使Y轴和Z轴的误差较大。

4.2.2 掘进机的位姿测量误差分析

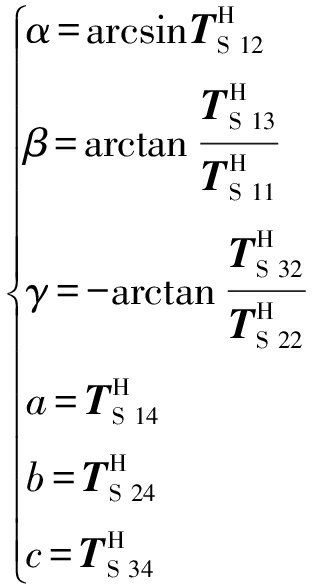

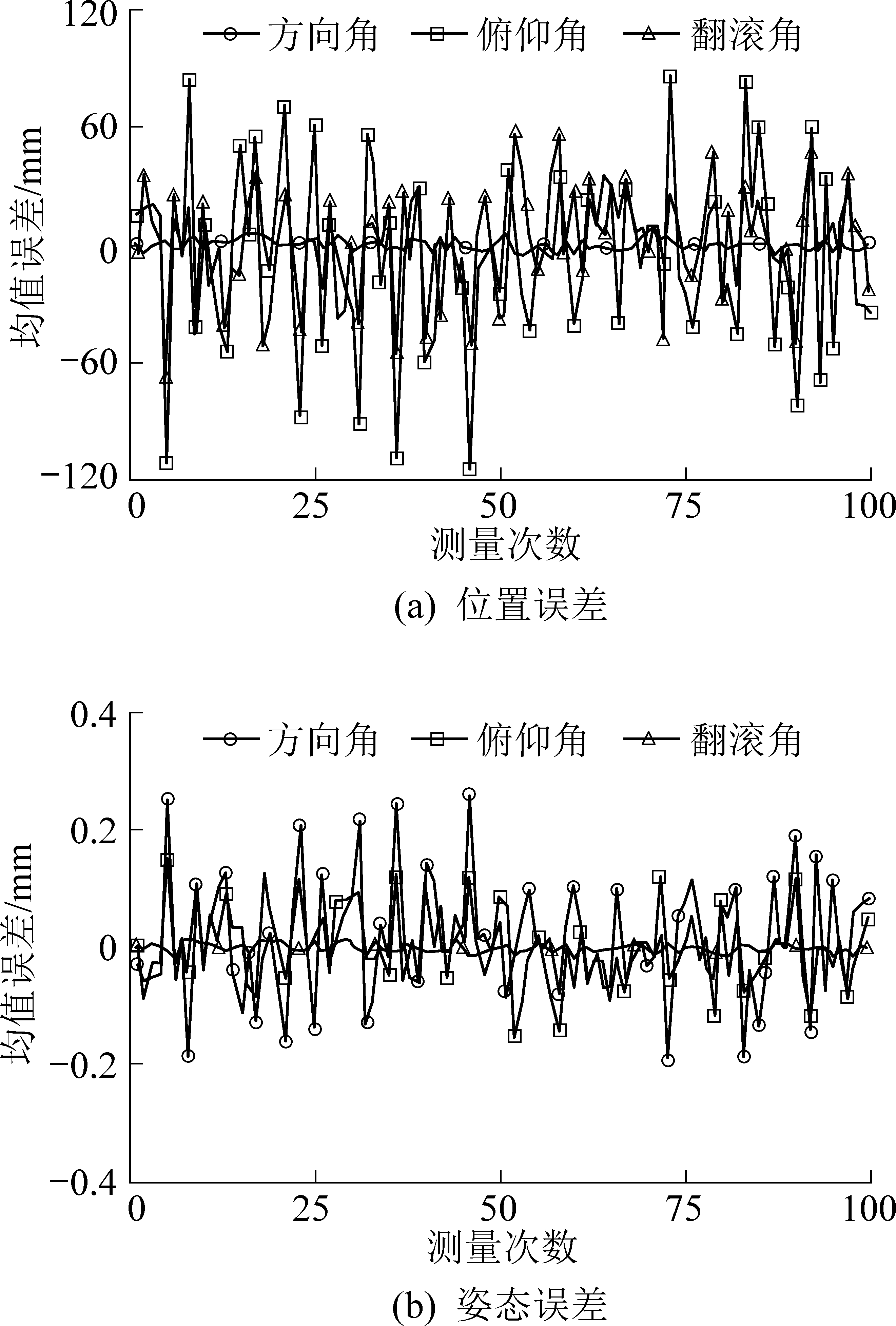

为进一步验证数学模型的可行性,利用MATLAB软件进行掘进机的位姿测量误差分析试验,其中激光标靶的测量精度为0.02 mm,云台位置精度为1.5′。随激光发射器间距的增大,测量误差减小,但会使激光标靶的尺寸增大,在满足掘进机位姿测量要求的情况下选用激光器间距为200 mm。在数学模型中加入服从高斯分布的激光标靶测量误差、激光发射器云台的角度误差和激光测距仪的测距误差,计算激光标靶距掘进机25 m和50 m时掘进机的位姿参数,取10组计算结果的误差均值作为每次位姿解算的误差,每个位置进行100次测量,结果如图6、图7所示。

图6 25 m处位姿参数解算精度

Fig.6 Accuracy of pose parameter calculation at 25 meters

图7 50 m处位姿参数解算精度

Fig.7 Accuracy of pose parameter calculation at 50 meters

由图6可知,25 m时翻滚角均值误差小于0.1°,俯仰角小于0.2°,方向角小于0.3°。X轴均值误差小于10 mm,Y轴均值误差小于120 mm,Z轴均值误差小于70 mm。由图7可知,50 m时翻滚角均值误差小于0.1°,俯仰角小于0.4°,方向角小于0.6°。X轴均值误差小于10 mm,Y轴均值误差小于500 mm,Z轴均值误差小于200 mm。由上可知,随测量距离的增加(β1减小),掘进机的姿态角误差和定位误差都会增加,且俯仰角均值误差大于翻滚角均值误差,方向角均值误差大于俯仰角均值误差。同样,姿态角误差积累到Y轴和Z轴的误差中,使Y轴和Z轴的误差较大。激光发射器机架的位姿测量误差的传递,使掘进机的位姿均值误差的变化规律与激光发射器机架的位姿测量误差规律相同。

5 结 论

1)基于激光靶向扫描的掘进机位姿测量方法可以通过一次扫描实现掘进机6个位姿参数的测量。

2)在测量次数为10次、激光器间距为200 mm、测量距离为50 m的情况下X轴精度小于10 mm,Y轴均值误差小于500 mm,Z轴均值误差小于200 mm,翻滚角精度小于0.1°,俯仰角精度小于0.4°,方向角精度小于0.6°。测量系统的主要误差来源是激光标靶的激光光斑中心点坐标提取误差,但是通过增大激光发射器的间距可以减小位姿参数的测量误差。

3)激光发射器机架的俯仰角增大,测量误差减小,因此可以通过调整激光标靶的安装姿态把激光束入射激光标靶的角度控制在一定范围内来减小测量误差,提高测量精度。

[1] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析 [J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining [J].Journal of China Coal Society,2019,44(1):34-41.

[2] STEELE J,KLEVE A,GANESH C.Control and scale model simulation of sensor guided LHD mining machines [C]//Proceedings of the IEEE Industrial Applications Society Annual Conference.Dear-born,1991.

[3] 陶云飞,宗 凯,张敏骏,等.基于iGPS的掘进机单站多点分时机身位姿测量方法 [J] .煤炭学报,2015,40(11):2611-2616.

TAO Yunfei,ZONG Kai,ZHANG Minjun,et al.A position and orientation measurement method of single-station,multi-point and time-sharing for roadheader body based on iGPS [J].Journal of China Coal Society,2015,40(11):2611-2616.

[4] 贾文浩,陶云飞,符世琛,等.悬臂式掘进机位姿检测方法研究进展[J].煤炭科学技术,2016,44(S1):96-101.

JIA Wenhao,TAO Yunfei,FU Shichen,et al.Research advances on position and attitude measuring methods of boom-type roadheader [J].Coal Science and Technology,2016,44(S1):96-101.

[5] 吴 淼,贾文浩,符世琛,等.基于旋转扇面激光的悬臂式掘进机位姿测量方法:中国,CN104729501A [P].2015-06-24.

[6] 吴 淼,贾文浩,华 伟,等.基于空间交汇测量技术的悬臂式掘进机位姿自主测量方法[J].煤炭学报,2015,40(11):2596-2602.

WU Miao,JIA Wenhao,HUA Wei,et al. Autonomous measurement of position and attitude of boom-type roadheader based on space intersection measurement [J].Journal of China Coal Society,2015,40(11):2596-2602.

[7] 李 睿.悬臂掘进机机身位姿参数检测系统研究[D].北京:中国矿业大学(北京),2012.

[8] 符世琛,李一鸣,杨健健,等.基于超宽带技术的掘进机自主定位定向方法研究[J].煤炭学报,2015,40(11):2603-2610.

FU Shichen,LI Yiming,YANG Jianjian,et al.Research on autonomous positioning and orientation method of roadheader based on Ultra-Wide-Band technology [J].Journal of China Coal Society,2015,40(11):2603-2610.

[9] 符世琛,李一鸣,宗 凯,等.面向掘进机的超宽带位姿检测系统精度分析 [J] .仪器仪表学报,2017,38 (8):1978-1987.

FU Shihen,LI Yiming,ZONG Kai,et al.Accuracy analysis of UWB pose detection system for roadheader [J].Chinese Journal of Scientific Instrument,2017,38(8):1978-1987.

[10] 刘 超,符世琛,成 龙,等.基于TSOA定位原理混合算法的掘进机位姿检测方法 [J].煤炭学报,2019,44(4):287-296.

LIU Chao,FU Shichen,CHENG Long,et al.Pose detection method based on hybrid algorithm of TSOA positioning principle for roadheader[J].Journal of China Coal Society,2019,44(4):1255-1264.

[11] 黄 东,杨凌辉,罗 文,等.基于视觉/惯导的掘进机实时位姿测量方法研究[J].激光技术,2017(1):19-23.

HUANG Dong,YANG Linghui,LUO Wen,et al.Study on measurement method of real-time position and attitude of roadheader based on vision /inertial navigation system[J].Laser Technology,2017(1):19-23.

[12] 田 原.基于四点式光靶的掘进机自动定位方法研究 [J].煤炭科学技术,2018,46(12):35-40.

TIAN Yuan.Research on automatic positioning method of roadheader based on four point light target[J].Coal Science and Technology,2018,46(12):35-40.

[13] 周玲玲,董海波,杜雨馨.基于双激光标靶图像识别的掘进机位姿检测方法[J].激光与光电子学进展,2017(4):186-192.

ZHOU Lingling,DONG Haibo,DU Yuxin.Method of roadheader position detection based on image recognition of double laser targets[J].Laser and Optoelectronics Progress,2017(4):186-192.

[14] 杨文辉,林嘉睿,高 扬,等.激光标靶位姿测量系统的建模与误差分析[J].纳米技术与精密工程,2015,13(4):293-298.

YANG Wenhui,LIN Jiarui,GAO Yang,et al.Modeling and error analysis of laser target pose mearement system [J].Nanotechnology and Precision Engineering,2015,13(4):293-298.

[15] 杨文娟,张旭辉,马宏伟,等.悬臂式掘进机机身及截割头位姿视觉测量系统研究[J].煤炭科学技术,2019,47(6):50-57.

YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al.Research on position and posture measurement system of body and cutting head for boom-type roadheader based on machine vision [J]. Coal Science and Technology,2019,47(6):50-57.

[16] 陈慎金,成 龙,王鹏江,等.基于掘进机位姿测量系统的自主标定方法误差分析[J].煤炭学报,2018,43(9):285-290.

CHEN Shenjin,CHENG Long,WANG Pengjiang,et al.Error analysis of autonomous calibration strategy based on road header attitude measurement system[J].Journal of China Coal Society,2018,43(9):285-290.

[17] 陈 和,杨志浩,郭 磐,等.激光光斑中心高精度定位算法研究[J].北京理工大学学报,2016,36(2):181-185.

CHEN He,YANG Zhihao,GUO Pan,et al.Research of the high precision laser spot center location algorithm [J] .Transactions of Beijing Institute of Technology,2016,36(2):181-185.

[18] 刘 童.激光光斑位置提取技术研究 [D].西安:中国科学院西安光学精密机械研究所,2018:10-12.

[19] 陈永明,冯盛淼,戴颖超.基于最小二乘法的拟合曲线CCD相机畸变校正[J].机电技术,2018 (3):31-35.

CHEN Yongming,FENG Shengmiao,DAI Yingchao.Distortion Correction of Fitted Curve CCD Camera Based on Least Square Method [J].Mechanical & Electrical Technology,2018(3):31-35.

[20] 耿 捷.激光测距研究与设计[D] .北京:北方工业大学,2016.