0 引 言

近几年我国西部地区部分矿井大采高综采工作面或综放工作面陆续发生支架活柱大幅下缩以及邻采空侧回风平巷超前100 ~200 m 巷道底鼓大变形等动力灾害,严重影响了矿井的安全高效生产。 这与西部埋深300 m 以浅的厚风积沙薄基岩[1-2]、近距离下煤层工作面过沟谷地形上坡段[3]、近距离下煤层工作面推出上覆倾向集中煤柱[4]、近距离下煤层工作面过上覆房采煤柱[5]等条件下发生的采场压架灾害存在本质差异,究其原因是此类埋深400~600 m 大采高工作面的强矿压总体与上覆高位关键层的挠曲变形或破断运动密切相关。

笔者针对同煤集团同忻煤矿特厚煤层大采高综放工作面强矿压及巷道底鼓大变形的发生机理,曾提出了远场关键层“横O-X”型破断影响采场强矿压的理念[6-8];并通过井下矿压、覆岩运移、地表沉陷的“三位一体”原位实测研究,发现了高位关键层破断运动影响工作面强矿压的事实,同时也得到地面钻孔电视观测结果的验证[9-10]。 在此基础上,建立了关键层“横O-X”型破断的“三角板”结构力学模型,结合钱鸣高院士“砌体梁”结构模型中的滑落失稳和回转变形失稳分析方法,计算得出此“三角板”结构滑落失稳和回转失稳时的判据,认为“三角板”结构比“砌体梁”结构更易失稳,并通过临采空侧回风巷道超前底鼓大变形规律间接验证高位关键层的“横O-X”型破断特征[7]。 现场针对高位关键层进行压裂之后亦显著降低了工作面矿压显现强度[9],这一切均表明高位关键层破断运动是诱发工作面强矿压的主要原因。 尽管上述理论研究给出了高位关键层的破断结构形式,但是,采动顶板结构形态演化及动态失稳过程属于“黑箱”问题,已有的实测结果尚不能直观显示高位关键层的破断特征。

有关采场顶板断裂形式的研究,钱鸣高院士等根据模型试验及实测分析了基本顶薄板的“竖OX”型、“X”型和“横 O-X”型破坏规律[11-12]。 贾喜荣等[13]根据工作面顶板岩层断裂前后的力学特征,建立了“弹性板与铰接板结构”力学模型,并导出了工作面来压步距、支架载荷计算的解析表达式。 浦海等[14]利用里茨法理论分析了顶板断裂形态的产生机理,结合ANSYS 三维数值模拟分析了顶板破断的“竖X-O”型断裂形态。 王新丰等[15]运用弹性薄板理论研究变长工作面顶板的破断特征和垮落形态,认为大工作面首先在板边四周形成“O”型破断,而后在中部形成平面的“X”型破断,小工作面则相反。 姜海军等[16]采用FLAC3D模拟得出浅埋煤层工作面中部煤壁前方关键层上表面受拉伸区发生屈服,首先沿煤壁延伸形成“O”型破裂带,再与关键层下表面不断向四角延伸的受拉破坏区所形成的“X”型破坏带组合成大的“O-X”型破坏带。 上述研究总体都聚焦于采场低位基本顶的破断规律,关于高位关键层“横O-X”型破断特征的研究较少,且尚无物理模型试验的验证。 因此,笔者借助于自主研发的大尺度三维试验平台,研究顶板关键层“横U-Y”型破断特征及其运动规律,为精准掌握大采高工作面强矿压本质提供试验依据。

1 三维物理模拟试验平台制作

鉴于现场实测工作耗时长,且地面钻孔观测仅代表该孔附近局部区域的岩层运动,并不能掌握整个覆岩的空间运移,且一孔之见难以准确反映观测钻孔与关键层破断块体之间的空间位置对应关系,这势必引起基于钻孔实测结果反演岩层运动规律的失真。 因此,自主研发了多功能三维物理模拟试验平台,如图1 所示。

三维物理模拟试验平台主要由调节装置、连续开采装置、均匀加压装置3 个部分组成。 调节装置是试验模型的载体部分,主要由支架底座、侧护挡板、主体立柱组成;试验平台长3.0 m,宽2.3 m,高2.5 m;支架底座高0.5 m,由工字钢和槽钢焊接而成,承载整个模型的重量。 连续开采装置由5 号槽钢抽条和牵引电机组成;槽钢抽条长 1.1 m,宽50 mm,一排54 根,共2 排,沿支架底座长边整齐排列铺放,充当待开采煤层或下部的回转空间;模型回采通过牵引电机逐根拉出槽钢抽条,抽出区域即为采空区,未抽出部分为预留煤柱。 均匀加压装置是由高压气袋、高压充气泵和限位板组成;高压气袋长2.3 m,宽1.5 m,2 个气袋并排可以铺满整个模型顶界面;高压气袋夹放在模型顶界面和限位板之间,由高压充气泵充气加载,通过调节压力阀保持80 kPa以内的压力。 此外,该大尺度三维物理模拟试验平台兼具以下3 点主要功能:

图1 多功能三维物理模拟实验平台

Fig.1 Three-dimensional multi-function physical model experimental platform

1)采高的可调节范围为3 ~15 cm,能模拟厚及特厚煤层开采时高位关键层的破断形式和运移规律;在支架底座的四边都可以固定移动立柱,从而通过改变移动立柱的位置来调整模型整体尺寸,改变抽出槽钢抽条的长度来满足不同采宽的试验要求;在煤层任意位置预留煤柱。 如在支架底座中部预留区段煤柱,能够实现2 个工作面回采。

2)由于煤层是由108 根槽钢抽条紧密排列模拟实现,各槽钢抽条互不连接,故可以从模型的任意位置开始回采。 回采过程中,可以抽出采空区内的单根槽钢抽条,用微型钻孔窥视仪连接智能手机实时观测采空区顶板裂缝的发育状况。

3)模型回采前,用高压气袋给整个模型顶界面均匀加压,相比于传统加压系统中用气缸施压多块钢板加压的方式,避免了模型因局部集中受力导致整体性和连续性显著降低。 在开采过程中,模型顶界面会弯曲下沉,高压气袋也可以适应模型顶界面的凹凸变化,在整个开采过程中保持模型顶界面均匀承载。

2 关键层“横U-Y”型周期破断特征的模拟试验

2.1 方案制定

鉴于文献[6-8]中认为高位关键层的破断运动会影响采场矿压,结合大同矿区同忻煤矿的地质赋存与开采条件,当石炭系3-5 煤层工作面宽度为200 m,高位关键层距煤层106 m,岩层破断角按70°~75°计算,此高位关键层沿倾向的悬露长度约为120 m。 模型几何相似比取1 ∶200,实际铺设尺寸长×宽为3.0 m×1.5 m,组合抽板高度10 cm 以模拟高位关键层下方20 m 的回转空间。 模拟开采时,两侧抽板沿倾向对称抽至设计位置,沿走向依次抽采;倾向两侧各留设宽45 cm(实际约90 m)隔离煤柱,走向两侧各留设宽40 cm(实际约80 m)边界煤柱;工作面倾向悬露宽度为60 cm(工作面宽120 m),走向开挖长度2.2 m(实际走向长度440 m),整个模型共开挖44 次。 模型中各岩层主要物理力学性质及材料配比见表1。 模型中关键层厚度为5 cm,在其下部铺设了2 层各2 cm 的软岩层。

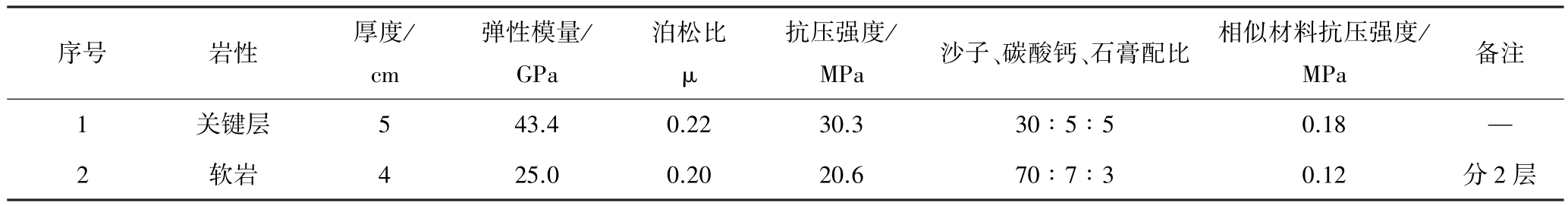

表1 模型中岩层物理力学性质及相似材料配比

Table 1 Basic physical and mechanical parameters of rock layers and similar material mixture proportion in physical model

序号 岩性 厚度/cm弹性模量/GPa泊松比μ抗压强度/MPa 沙子、碳酸钙、石膏配比 相似材料抗压强度/MPa 备注1 关键层 5 43.4 0.22 30.3 30 ∶5 ∶5 0.18 —2软岩 4 25.0 0.20 20.6 70 ∶7 ∶3 0.12 分2 层

2.2 试验过程

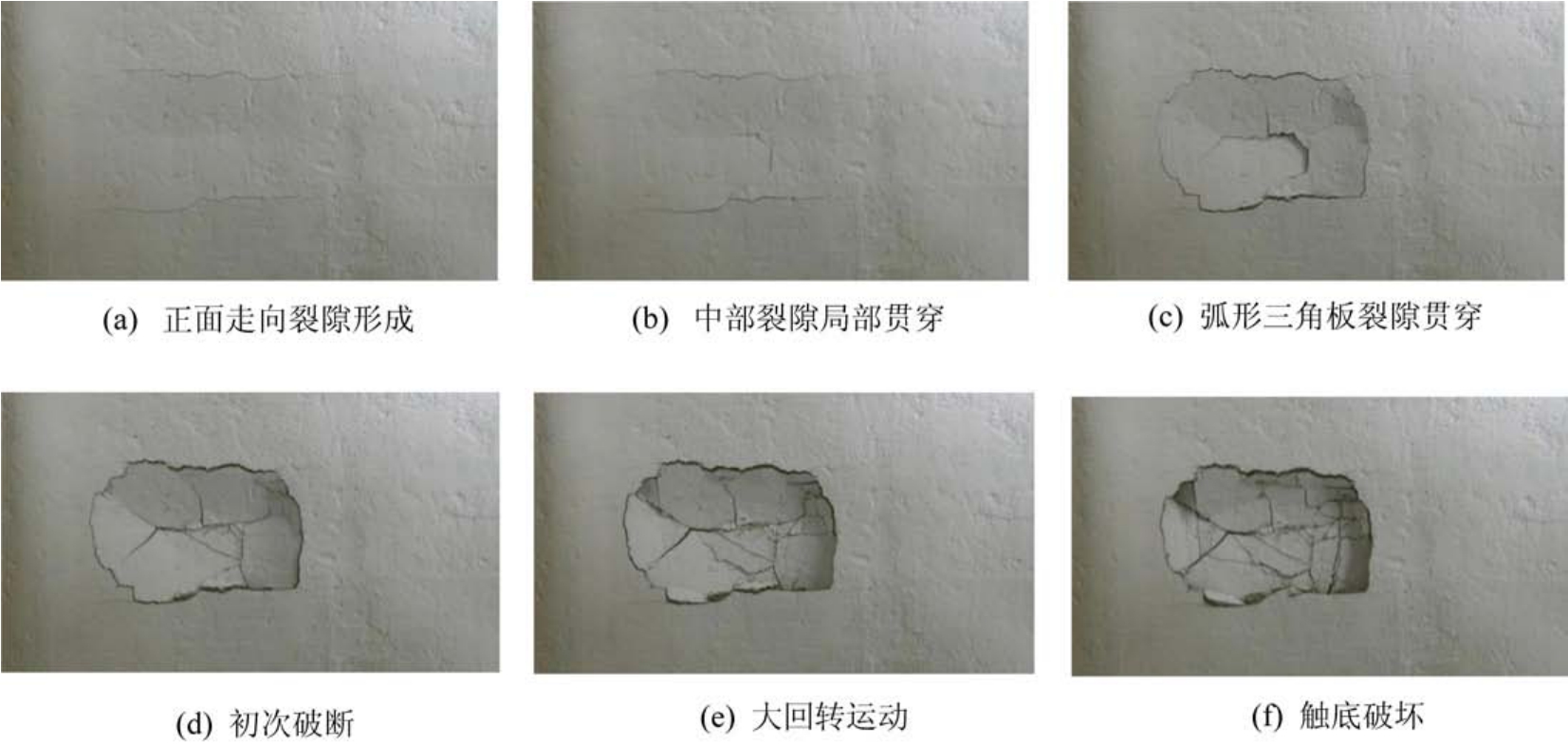

待模型凝固稳定后便可模拟工作面开采。 开采过程中,通过牵引电机拉出模型底部抽板实现开挖,倾向的2 排抽板同时抽出30 cm,两边各剩余45 cm留设为煤柱边界。 每隔30 min 开采一次,每次推进5 cm,即为一个抽板宽度,大约相当于回采工作面推进10 m。 当工作面往前推进至1.15 m 时,后方关键层发生初次破断,影响范围为0.95 m,模型一中关键层裂隙萌发及宏观破断过程如图2 所示。 继续开采至2.0 m 时,关键层出现首次周期破断,其破断过程如图3 所示。

图2 模型一关键层初次破断运动过程

Fig.2 Movement process of key stratum during first breakage in model 1

图3 模型一关键层周期破断运动过程

Fig.3 Movement process of key stratum during periodical breakage in model 1

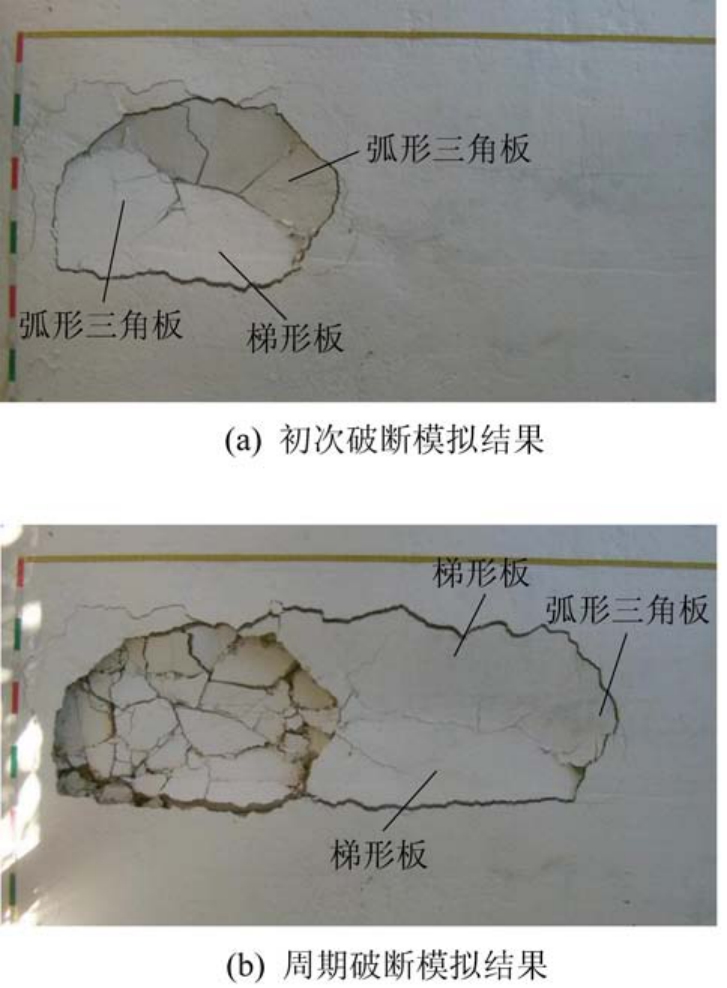

鉴于模型一中的板破断块体砸落在底座上时比较破碎,同时为了开展重复性试验,模型二中将沙子 ∶碳酸钙 ∶石膏的比例由原先的30 ∶5 ∶5 调整为30 ∶3 ∶7,模拟得出关键层板初次破断和周期破断效果如图4 所示。

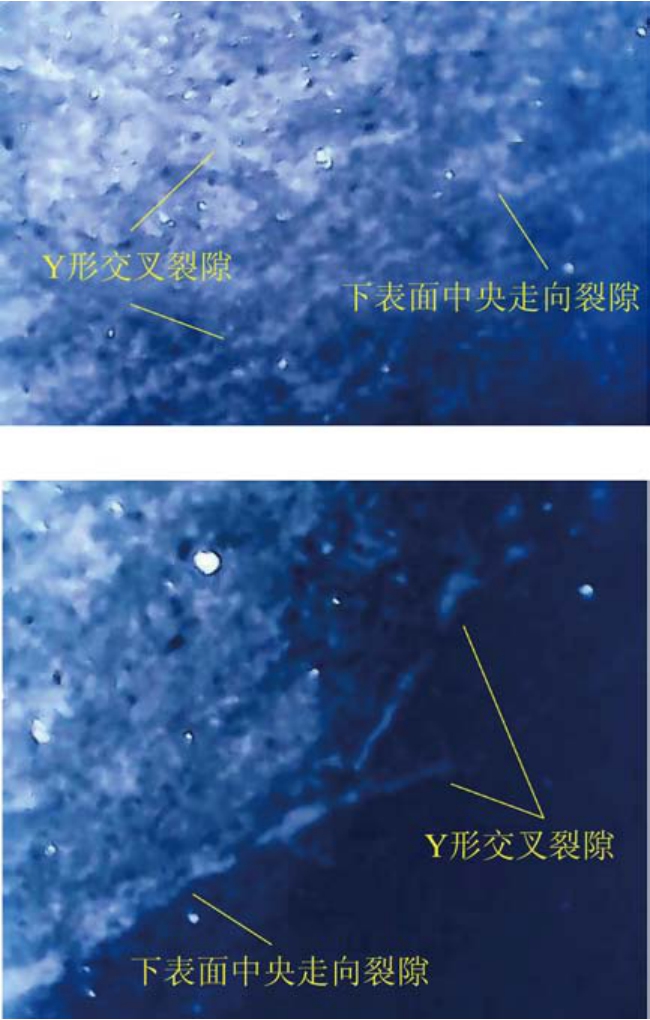

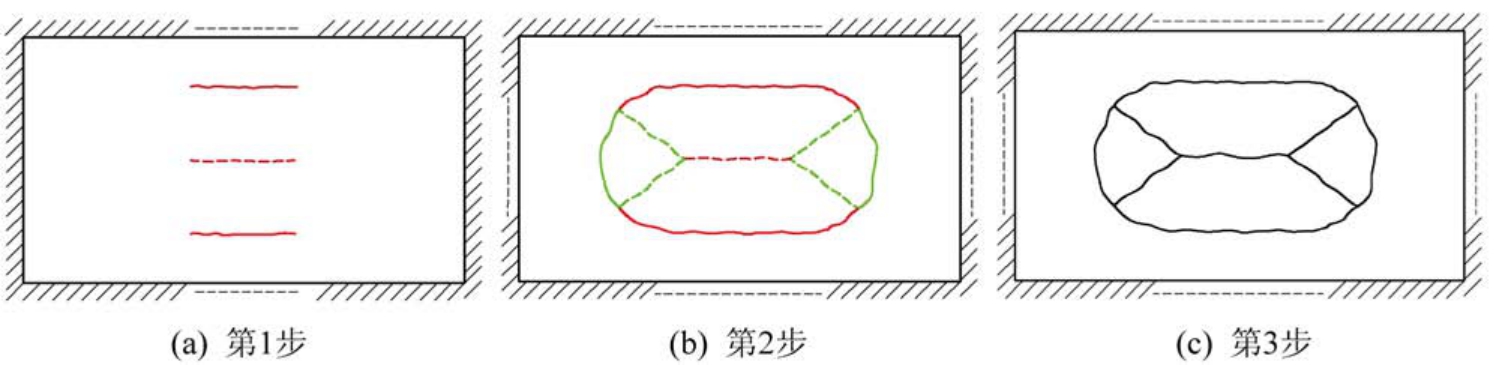

2.3 关键层裂缝演化时序

1)“横O-X”型初次破断。 基于试验结果,可以发现随着工作面推进,首先,在关键层长边的两侧中部和中轴线上出现裂缝,其中,长边的中心部位裂缝随着悬露空间的不断增大,持续向初始裂缝的两端延伸,且在板的正面出现张开裂缝;而中轴线上的裂缝发育规律与长边的中心部位裂缝保持一致,但是,此裂缝在板的反面出现张开裂缝。 即初期,长边方向的3 条裂缝是同时出现并行发展的(图2a、图2b)。 其次,当关键层板达到横向初次破断距时,在板正面短边的中央形成裂缝(图2c),同时在板反面形成2 条交叉裂缝(图5)。 然后,当关键层板正面长边与短边的四周裂缝贯通而呈椭圆形“O”时,板反面中部的长轴裂缝与交叉裂缝也相继贯通,形成“横O-X”型初次破断(图2d)。 最后,在关键层板四周“O”型破断部分形成上部张开下部闭合的裂缝,而在“X”型破断部分则形成下部张开上部闭合的裂缝。

关键层板初次破断裂缝先沿长边延伸→同时板反面中央张开裂缝也沿长边方向延伸→短边裂缝延伸、板反面以中央裂缝端点起始形成三叉裂缝延伸→板正面形成“O”型、反面形成“X”型相互贯通→“横O-X”型贯穿初次破断破坏,如图6 所示。

图4 模型二关键层破断运动过程

Fig.4 Breakage and movement process of key stratum in model 2

2)“横U-Y”型周期破断。 关键层初次破断后,随着工作面继续推进,将出现周期性破断。 首先,在关键层板长边的两侧中部和中轴线上出现裂缝,并不断随工作面的推进往前发育,即在板的正面长边出现倒八字张开裂缝、在板的反面中轴线上出现正八字张开裂缝(图3a)。 接着,当板达到临界周期破断步距时,在板正面短边快速形成弧形裂缝并与长边裂缝贯通,形成“U”型;在板反面迅速形成2 条分叉裂缝并与中轴线上的裂缝贯通,形成“Y”型(图3b、图3c)。 最后,板正面和反面裂隙贯穿从而形成“横U-Y”型周期破断(图3d)。

图5 关键层板底界面裂隙发育状况

Fig.5 Development of fractureson reverse surface of key stratum plate

即关键层周期破断裂缝先沿长边延伸、同时板反面中央张开裂缝也沿长边方向延伸→短边裂缝延伸、板反面以中央裂缝一侧端点起始形成三叉裂缝延伸→板正面形成“U”型、反面形成“Y”型相互贯通→“横U-Y”型贯穿周期破断,如图7 所示。

图6 “横O-X”型初次破断示意

Fig.6 Schematic diagram of “horizontal O-X” first breakage

图7 “横U-Y”型周期破断示意

Fig.7 Schematic diagram of “horizontal U-Y” periodical breakage

2.4 关键层破断特征

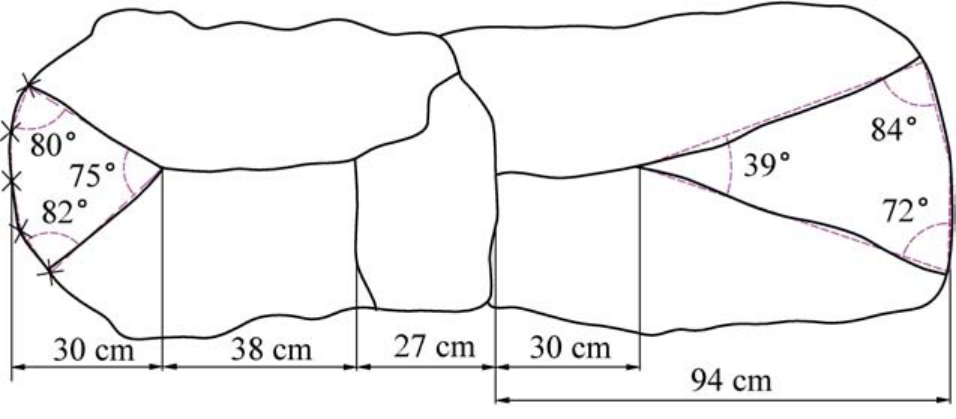

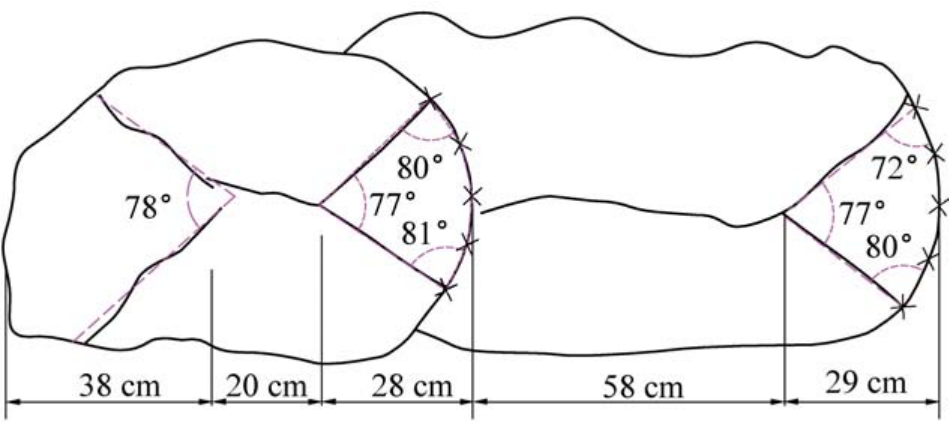

关键层破断主裂缝的素描结果如图8 和图9 所示。 模型一中关键层“横O-X”初次破断步距为95 cm,“横U-Y”周期破断步距为94 cm;模型二中关键层“横O-X”初次破断与“横U-Y”周期破断形式与模型一基本一致,初次破断步距和周期破断步距均为87 cm。 尽管关键层板的破断步距一定程度上会受模型开采时间和板强度的影响,但是,关键层“横U-Y”周期破断步距和“横O-X”初次破断步距长度基本保持一致,这与经典矿压理论教材中认为关键层“竖OX”破断时周期来压步距只有初次来压步距长度的1/2,甚至更小存在本质差异,也为埋深400~600 m 开采条件下大采高工作面临采空侧回风平巷超前100~200 m 底鼓大变形机理提供重要参照[6-7]。

对图8、图9 中“弧形三角板”的块体长度进行测量发现:模型一初次破断时“弧形三角板”块体的走向长度分别是30 cm 和27 cm;模型二初次破断时“弧形三角板”块体的走向长度分别是38 cm 和28 cm,总体都约占“横O-X”初次破断步距的1/3。模型二周期破断时“弧形三角板”块体的走向长度为29 cm,同样约占“横U-Y”周期破断步距的1/3。同理发现,“弧形三角板”块体的倾向最大宽度约为关键层倾向悬落宽度的1/2。

关键层破断实测图经几何处理发现,关键层发生横向初次破断和周期破断后形成的“弧形三角板”的块体夹角为75°~78°。 模型一由于模型铺设和养护中产生了原生裂隙,故而破断会沿着原生裂隙发育,导致初次破断过程中只形成一个“弧形三角板”,也因此造成了第一次周期破断产生的“弧形三角板”角度未按照既定规律进行演化。 模型二中形成的“弧形三角板”块体顶角分别为 78°、77°、77°。通过对“弧形三角板”的弧线作4 等分处理,发现弧线端点与其最近的四等分点连线和腰线的夹角为72°~82°,平均为 77°(图 9),与三角板块体顶角基本一致,近似于夹角均为77°的弧形三角形。

图8 模型一关键层主破断裂缝素描示意

Fig.8 Schematic diagram of major fractures of key stratum in model 1

图9 模型二关键层主破断裂缝素描示意

Fig.9 Schematic diagram of major fractures of key stratum in model 2

3 “弧形三角板”砌块动态失稳过程模拟

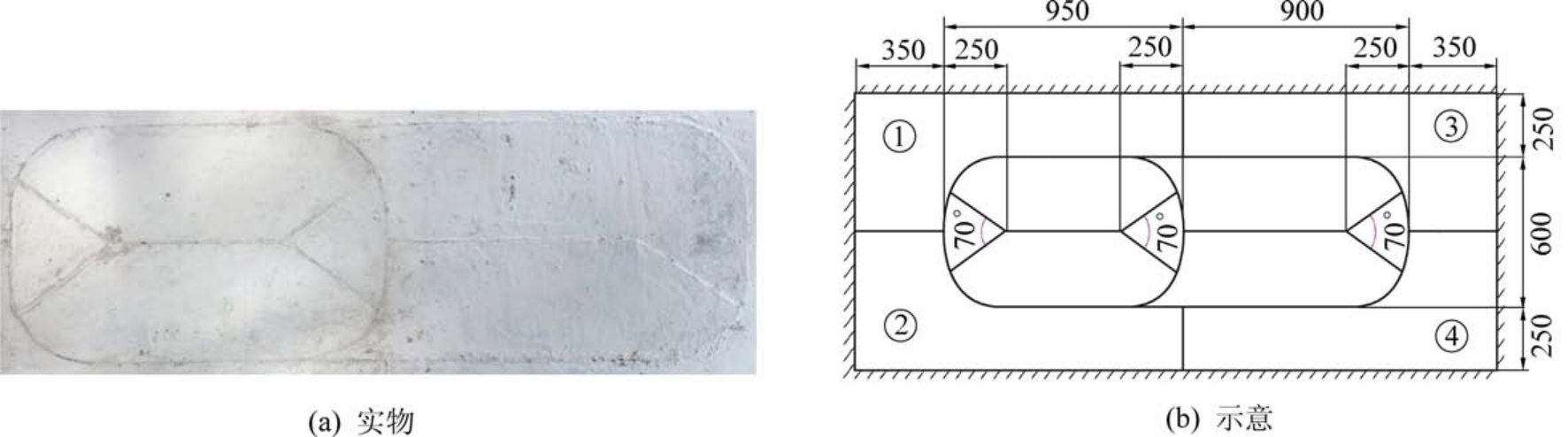

为了掌握关键层“横O-X”型初次破断和“横U-Y”型周期破断时“弧形三角板”块体的动态失稳规律,基于上述“弧形三角板”块体的几何特征,进一步制作了“横O-X”型和“横U-Y”型破断块体形状的水泥砌块,其实物和示意如图10 所示。

图10 “横O-X”和“横U-Y”水泥砌块

Fig.10 Cement block with shapes of “horizontal O-X” and “horizontal U-Y”

图10 中预先砌筑好“梯形板”和“弧形三角板”水泥砌块,“弧形三角板”水泥砌块长度为250 mm,块体顶角为70°,“横O-X”型破断步距和“横 U-Y”型破断步距分别为950 mm 和900 mm;为了模拟水平挤压力,砌筑了块体边缘与“横O-X”型水泥砌块和“横U-Y”型水泥砌块完全契合的水泥砌块,并在四周约束水平位移,如图10b 中的①、②、③和④号块体。

电机从左往右依次牵引抽出槽钢抽条来模拟开挖过程,并用高倍摄像机拍摄关键层“横O-X”型破断和“横U-Y”型破断失稳的全过程,在视频中取帧截取砌块失稳瞬间的图片来研究“弧形三角板”的失稳过程和运动特征,水泥砌块“横O-X”型和“横UY”型破断瞬间分别如图11 和图12 所示。

由图11 和图12 水泥砌块模拟试验结果得出,在关键层发生“横O-X”型初次破断和“横U-Y”型周期破断过程中,首先,“弧形三角板”与“梯形板”通过块体顶点形成铰接结构;接着,当“弧形三角板”回转到一定程度时,该块体顶点首先出现脱离铰接状况,转而由两侧腰线形成新的铰接结构,直至临时稳定,此过程会显著增大采场矿压显现程度;如果“弧形三角板”下部仍存在回转空间,此时腰线上的铰接点将进一步向弧线方向转移,若两侧腰线上挤压力不足以承载上部载荷,“弧形三角板”结构终会因回转变形过大而发生失稳现象,最终导致“弧形三角板”沿弧线出现整体切落,从而引发工作面强矿压。

图11 砌块再现“横O-X”型破断块体动态失稳过程

Fig.11 Dynamic instability process of “horizontal O-X” breakage blocks in cement blocks experiment

图12 砌块再现“横U-Y” 型破断块体动态失稳过程

Fig.12 Dynamic instability process of “horizontal U-Y” breakage blocks in cement blocks experiment

4 结 论

1)采用自制的大尺度三维物理模拟试验平台,从正面和反面两个视角同时研究关键层板倾向悬落长度小于走向时的块体破断规律,掌握了关键层板的裂隙起裂和扩展的发育过程,得到了关键层板在回转量大时呈现的“横O-X”型初次破断和“横UY”型周期破断特征。

2)试验发现关键层“横U-Y”型周期破断步距和“横O-X”型初次破断步距长度基本保持一致;“弧形三角板”块体的走向长度约为“横U-Y”型周期破断步距的1/3,倾向最大宽度约为关键层倾向悬落宽度的1/2;“弧形三角板”块体的顶角为75°~78°,弧线端点与其最近的四等分点连线和腰线的夹角为72°~82°、平均 77°,其与三角板块体顶角基本一致,近似于三个角均为77°的弧形三角形。

3)初步发现了关键层板发生“横U-Y”型周期破断时“弧形三角板”结构的动态失稳特征,为揭示大采高工作面高位关键层“弧形三角板”破断失稳规律及采场强矿压防治提供参考。

[1]侯忠杰.浅埋煤层关键层研究[J].煤炭学报,1999,24(4):359-363.HOU Zhongjie.Study on key stratum in shallow seam[J].Journal of China Society,1999,24(4):359-363.

[2]黄庆享.浅埋煤层长壁开采顶板结构及岩层控制研究[M].徐州:中国矿业大学出版社,2000.

[3]许家林,朱卫兵,王晓振,等.沟谷地形对浅埋煤层开采矿压显现的影响机理[J].煤炭学报,2012,37(2):179-185.XU Jialin, ZHU Weibing, WANG Xiaozhen, et al.Influencing mechanism of gully terrain on ground pressure behaviors in shallow seam longwall mining[J].Journal of China Coal Society,2012,37(2):179-185.

[4]许家林,朱卫兵,鞠金峰.浅埋煤层开采压架类型[J].煤炭学报,2014,39(8):1625-1634.XU Jialin,ZHU Weibing,JU Jinfeng.Supports crushing types in the longwall mining of shallow seams[J].Journal of China Coal Society,2014,39(8):1625-1634.

[5]许家林,朱卫兵,鞠金峰,等.采场大面积压架冒顶事故防治技术研究[J].煤炭科学技术,2015,43(6):1-8.XU Jialin,ZHU Weibing,JU Jinfeng,et al.Study on prevention and control technology of large area powered support jammed and roof falling accident occurred in coal mining face[J].Coal Science and Technology,2015,43(6):1-8.

[6]于 斌,朱卫兵,高 瑞,等.特厚煤层综放开采大空间采场覆岩结构及作用机制[J].煤炭学报,2016,41(3):571-580.YU Bin, ZHU Weibing, GAO Rui, et al.Strata structure and its effect mechanism of large space stope for fully - mechanized sublevel caving mining of extremely thick coal seam[J].Journal of China Coal Society,2016,41(3):571-580.

[7]于 斌,朱卫兵,李 竹,等.特厚煤层开采远场覆岩结构失稳机理[J].煤炭学报,2018,43(9):2398-2407.YU Bin,ZHU Weibing,LI Zhu,et al.Mechanism of the instability of strata structure in far field for super-thick coal seam mining[J].Journal of China Coal Society,2018,43(9):2398-2407.

[8]朱卫兵,于 斌.大空间采场远场关键层破断形式及其对矿压显现的影响[J].煤炭科学技术,2018,46(1):99-104.ZHU Weibing,YU Bin.Breakage form and its effect on strata behavior of far field key stratum in large stope[J].Coal Science and Technology,2018,46(1):99-104.

[9]于 斌,高 瑞,孟祥斌,等.大空间远近场结构失稳矿压作用与控制技术[J].岩石力学与工程学报,2018,37(5):1134-1145.YU Bin,GAO Rui,MENG Xiangbin,et al.Near-far strata structure instability and associate strata behaviors in large space and corresponding control technology[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(5):1134-1145.

[10]JU Jinfeng,XU Jialin,XU Jingmin.A case study of surface borehole wall dislocation induced by top - coal longwall mining[J].Energies,2017,10(12):2100-2118.

[11]钱鸣高,朱德仁,王作堂.老顶岩层断裂型式及对工作面来压的影响[J].中国矿业大学学报,1986,15(2):9-18.QIAN Minggao,ZHU Deren,WANG Zuotang.The fracture types of main roof and their effects on roof pressure in coal face[J].Journal of China University of Mining & Technology,1986,15(2):9-18.

[12]钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[13]贾喜荣,刘国利,徐林生.采场矿压计算分析方法[J].煤炭学报,1993,18(5):13-19.JIA Xirong,LIU Guoli,XU Linsheng.Analysis and calculation of ground pressure in the workings[J].Journal of China Coal Society,1993,18(5):13-19.

[14]浦 海,黄耀光,陈荣华.采场顶板X-O 型断裂形态力学分析[J].中国矿业大学学报,2011,40(6):835-840.PU Hai,HUANG Yaoguang,CHEN Ronghua.Mechanical analysis for X-O type fracture morphology of stope roof[J].Journal of China University of Mining & Technology,2011,40(6):835-840.

[15]王新丰,高明中.变长工作面采场顶板破断机理的力学模型分析[J].中国矿业大学学报,2015,44(1):36-45.WANG Xinfeng,GAO Mingzhong.Mechanical model of fracture mechanisum of stope roof for wooking face with variable length[J].Journal of China University of Mining & Technology,2015,44(1):36-45.

[16]姜海军,曹胜根,张 云,等.浅埋煤层关键层初次破断特征及垮落机理研究[J].采矿与安全工程学报,2016,33(5):860-866.JIANG Haijun,CAO Shenggen,ZHANG Yun,et al.Study on the first failure and caving mechanism of key strata of shallow coal seam[J].Journal of Mining & Safety Engineering,2016,33(5):860-866.