0 引 言

近年来,我国煤矿安全生产局面逐渐改善,但职业危害防治在安全生产中的地位愈加凸显。 我国的职业危害主要以粉尘为主,在我国每年新增的2 ~3万例职业病中,尘肺病占85%以上,半数以上为煤工尘肺[1]。 随着我国煤炭开采逐渐向深部延伸,现代化深部矿井面临高地压、高地温、高水压、高瓦斯、低煤岩渗透性的地质力学因素和高强度开采的局面[2-3],原始突出煤层的力学强度大幅降低,形成了具有粉化结构特征的松软煤体,高强度开采扰动造成粉尘灾害呈现新的特征[4],突出软煤层在打钻过程中产尘量大、除尘难[5],可以认为,深部松软突出煤层提供了更多尘源,煤矿粉尘灾害的治理对于改善作业环境,保障职工健康具有重要意义。

目前,煤尘的防治工作以湿式除尘为主,如喷雾降尘、泡沫除尘、煤层注水预湿煤体等。 提高湿式除尘的效率,主要通过增强煤的表面润湿性,通常用固-液界面接触角的值来衡量煤的表面润湿性[6-10]。 王晓楠等[11]以4 种不同类型的表面活性剂作为润湿剂来研究煤尘润湿性,得出接触角随着煤平均孔径的增大而增大,平均孔径是影响表面润湿剂对煤润湿效果的主控因素。 NI 等[12]以接触角作为衡量煤润湿性的指标,将NaCl 加入到SDS 溶液中制得复合溶液,得出NaCl 的加入使得煤与溶液的接触角减小,促进了表面活性剂对煤的润湿过程。Shi 等[13]为研究火成岩侵入对煤润湿性的影响,收集了3 种煤样的普通煤和火成岩侵入煤,并测定各煤样的接触角以研究火成岩侵入对煤表面润湿性的影响。 文献[14]通过测定表面活性剂与煤样之间的接触角以研究聚合物的添加对煤润湿性的影响。关于煤尘润湿特性机理,文献[15-16]对煤的物理化学性质等进行研究,得到煤尘润湿特性的主要影响因素。 董平等将不同变质程度的煤样进行超细化处理,得出经超细化处理后煤表面都呈现疏水性[17]。 以上研究为煤的润湿性影响因素的探讨提供了有效帮助,但都没涉及到对突出松软煤体润湿特性的研究,深部开采过程中松软粉化煤体产尘量大、除尘难的问题仍然存在。 为了提高湿式降尘的效率,笔者以前人对煤尘润湿性方面的相关理论为基础,对煤的润湿性进行了研究,以煤-水接触角作为评定煤尘润湿性的指标,从淮北煤田7 个突出矿井采集了7 种松软程度不同的煤样,采用主成分多元回归分析法[18-19]研究了14 种可能影响煤尘润湿性的因素与接触角的关系,进一步探讨了松软煤体煤尘表面润湿性的影响因素。

1 试验材料与方法

1.1 润湿性指标

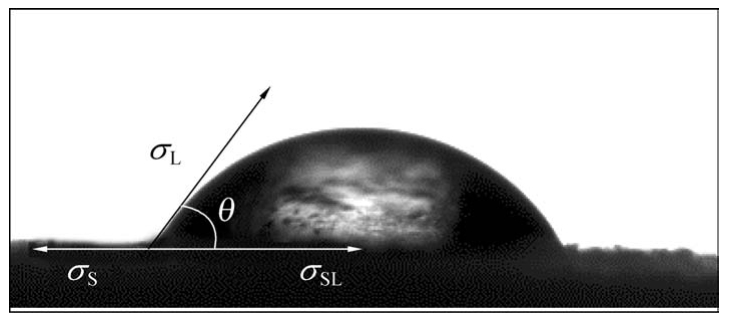

润湿是一种界面现象,由于润湿界面能的存在而产生,是液体分子与煤尘固体分子之间的分子力相互作用的结果。 如果液体分子之间的作用力小于液体与固体之间的作用力,则煤尘能够被该液体润湿,通常用煤尘表面与液体之间的接触角来表征煤的润湿性(图1)。 当固-气、固-液、液-气界面平衡时,各界面张力与接触角的关系满足杨氏方程:

式中:σL 、σS 、σSL 分别为液-气界面、固-气界面、液-固界面表面张力。

图1 煤体上液滴表面张力平衡关系

Fig.1 Surface tension balance of droplets on coal

当润湿过程达到平衡时,单位面积的润湿界面能W 满足:

其中: θ 的变化由 0 到 180° 。 当 W<0 即 θ <90°时,固体被润湿;反之,固体不被润湿。 接触角θ的值越小,煤的表面润湿性越好。 可用θ 作为评定煤尘润湿性的指标:

1.2 样品采集与试验方案

1.2.1 样品采集

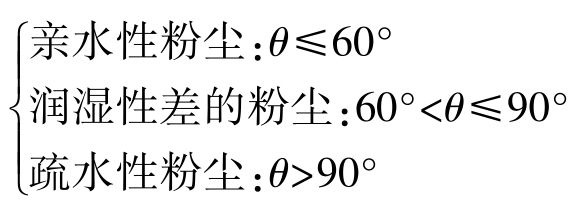

试验煤样采集于安徽省淮北煤田7 个不同的矿井,各煤样均采集于突出煤层。 采样标准按照GB/T 482—2008《煤层煤样采取方法》的相关要求,煤样的具体信息见表1。

表1 煤样信息

Table 1 Sampling coal information

煤样编号 采集地点 煤样编号 采集地点XT 许疃煤矿3 煤层 YD 袁店一井煤矿10 煤层QN 祁南煤矿7 煤层 TT 童亭煤矿8 煤层ZZ 邹庄煤矿7 煤层 YL 杨柳煤矿10 煤层QD 青东煤矿8 煤层 — —

1.2.2 试验方案

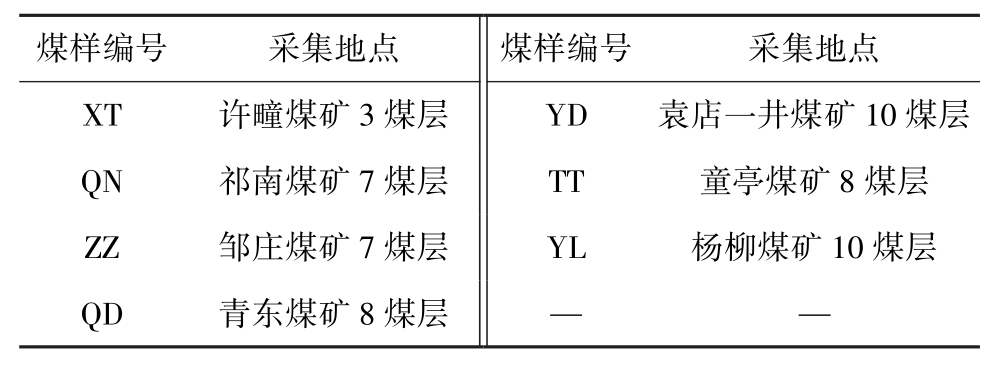

将采集的煤样依次进行工业分析、孔隙结构分析、红外光谱分析、瓦斯放散初速度、坚固性系数、吸附常数和接触角测定,各试验煤样所选粒径、试验仪器见表2。 工业分析、孔隙结构分析、红外光谱分析、瓦斯放散初速度、坚固性系数、吸附常数测定均由各仪器自动完成。 接触角测定的方法如下:称取0.25 g 煤样于成型模具中,用压片机在15 MPa 的压力下压制2 min,制成圆柱体煤片,再将煤片置于接触角测量仪下测定,该试验以纯水为润湿剂,每次测试滴定4 mg 液体。 各煤样测定图像如图2 所示,可见XT 煤样接触角最小,为67.25°,YL 煤样接触角最大,为 121.55°。

表2 煤样所选粒径和试验仪器

Table 2 Particle size and experimental instrument of coal samples

试验 煤样粒径/mm 试验仪器工业分析 <0.074 5E-MAG6600 全自动工业分析仪孔隙结构分析 0.20~0.25 Quantachrome Autosorb-iQ 全自动比表面和孔径分布分析仪红外光谱分析 <0.074 FTIR-650 傅里叶变换红外光谱仪瓦斯放散初速度Δp 测定 0.20~0.25 WT-1 型瓦斯扩散速度测定仪器吸附常数a、b 值测定 0.20~0.25 HCA 高压容量法瓦斯吸附仪器坚固性系数f 值测定 1~3 落锤法接触角测定 <0.074 SCI4000B 自动动态接触角测量仪

图2 接触角测定图像

Fig.2 Contact angle measurement image

1.3 试验结果

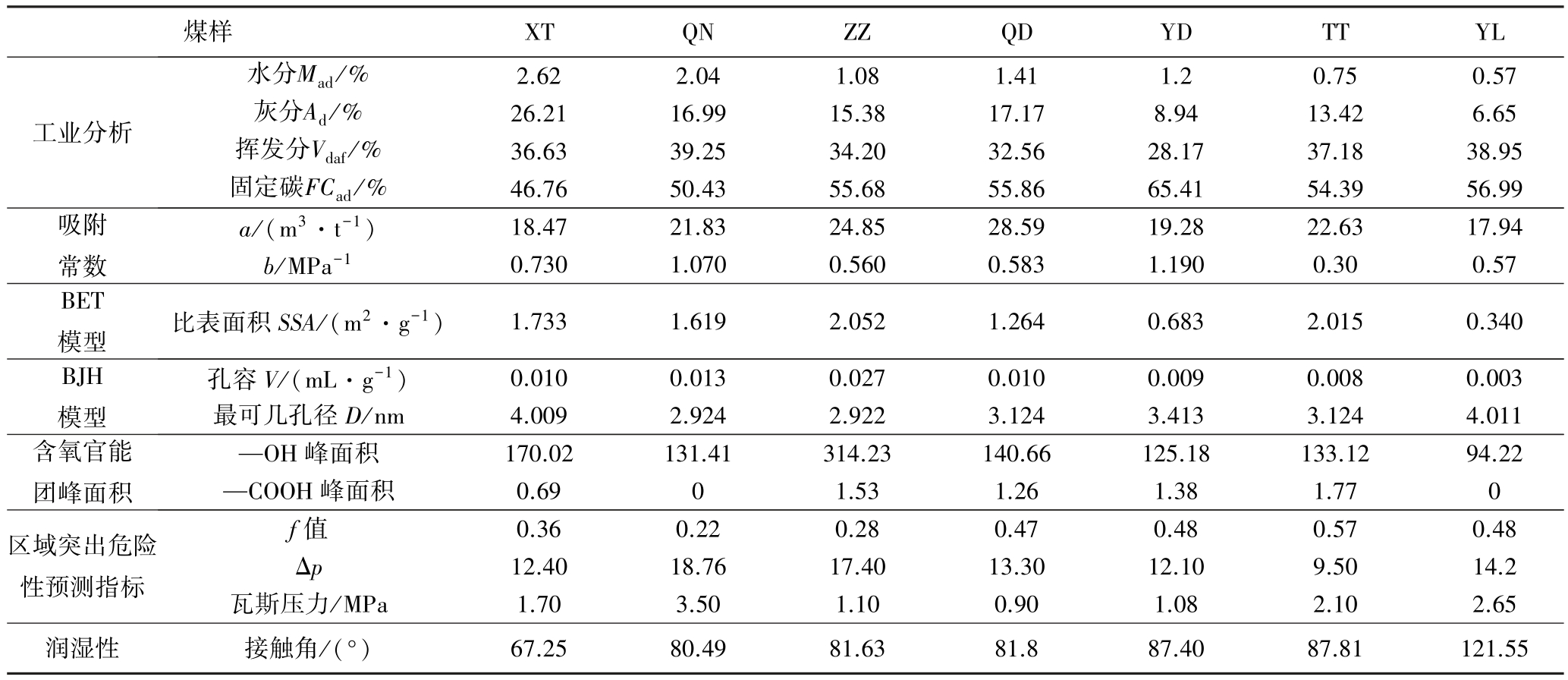

煤样孔隙比表面积由BET 法计算获得,孔容和最可几孔径(出现概率最大的孔径)由BJH 法计算获得。 文献[20-21]对煤进行红外光谱进行测试分析得到,煤的官能团结构中主要存在含氧官能团、芳香烃和脂肪3 种官能团。 笔者采用红外光谱定量分析的方法对煤结构中的羟基官能团和羧基官能团进行定量分析,以研究2 种官能团与煤尘润湿性的关系。 根据朗伯比尔定律,物质官能团吸收峰的峰面积与官能团含量成正比,因此可用官能团的峰面积表征羟基官能团和羧基官能团的含量[22],所得试验结果见表3。

本次试验所取煤样均采自突出煤层,从表3 可以看出,各煤样的f 值较小,煤体强度较低,煤体较松软;煤样接触角都大于60°,属于疏水性煤尘。

2 煤尘润湿性影响因素的主成分分析

2.1 主成分分析原理与结果

由于所测变量之间具有共线性(相关性)且量纲不同,如果采用一元线性回归法进行数据处理,可能会使某些变量的作用均体现在某一个变量上,使得所得结果出现较大误差。 因此,笔者采用主成分分析的数据处理方法,将各个变量进行降维处理,从而将多个变量xi(接触角的影响因素)转化为少数几个变量yn(主成分)来进行分析,并且yn包含原始变量的所有信息。

将各个自变量xi(水分、灰分、挥发分、固定碳、放散初速度Δp、吸附常数a 和b、坚固性系数、最大瓦斯压力、比表面积、孔径、孔容、羟基峰面积、羧基峰面积)同时导入数值分析软件SPSS25 中,用主成分分析法进行分析,提取出其中贡献率大于85%的4 个主成分(起主要贡献的成分),得到主成分载荷(部分)见表4。

表3 煤样结构与基本物性参数试验结果

Table 3 Experimental results of coal sample structure and basic physical property parameters

煤样 XT QN ZZ QD YD TT YL水分Mad/% 2.62 2.04 1.08 1.41 1.2 0.75 0.57工业分析 灰分Ad/% 26.21 16.99 15.38 17.17 8.94 13.42 6.65挥发分Vdaf/% 36.63 39.25 34.20 32.56 28.17 37.18 38.95固定碳FCad/% 46.76 50.43 55.68 55.86 65.41 54.39 56.99吸附常数a/(m3·t-1) 18.47 21.83 24.85 28.59 19.28 22.63 17.94 b/MPa-1 0.730 1.070 0.560 0.583 1.190 0.30 0.57 BET模型 比表面积SSA/(m2·g-1) 1.733 1.619 2.052 1.264 0.683 2.015 0.340 BJH模型孔容V/(mL·g-1) 0.010 0.013 0.027 0.010 0.009 0.008 0.003最可几孔径D/nm 4.009 2.924 2.922 3.124 3.413 3.124 4.011含氧官能团峰面积—OH 峰面积 170.02 131.41 314.23 140.66 125.18 133.12 94.22—COOH 峰面积 0.69 0 1.53 1.26 1.38 1.77 0区域突出危险性预测指标f 值 0.36 0.22 0.28 0.47 0.48 0.57 0.48 Δp 12.40 18.76 17.40 13.30 12.10 9.50 14.2瓦斯压力/MPa 1.70 3.50 1.10 0.90 1.08 2.10 2.65润湿性 接触角/(°) 67.25 80.49 81.63 81.8 87.40 87.81 121.55

表4 主成分载荷[23]

Table 4 Principal component load[23]

项目 主成分1 主成分2 主成分3 主成分4水分Mad 0.116 -0.121 0.042 0.376灰分Ad 0.151 -0.057 0.205 0.282挥发分Vdaf 0.040 -0.182 0.164 -0.310固定碳FCad -0.130 0.148 -0.246 -0.005吸附常数a 0.100 0.148 0.027 -0.133吸附常数b -0.006 -0.072 -0.334 0.288比表面积SSA 0.179 0.048 0.193 -0.046孔径D -0.118 -0.116 0.122 0.211孔容V 0.183 0.097 -0.124 -0.046羧基峰面积SS 0.020 0.233 0.115 0.061羟基峰面积SQ 0.167 0.108 -0.040 -0.018坚固性系数f -0.175 0.103 0.197 -0.021放散初速度Δp 0.132 -0.086 -0.284 -0.154最大瓦斯压力P -0.003 -0.207 -0.023 -0.261

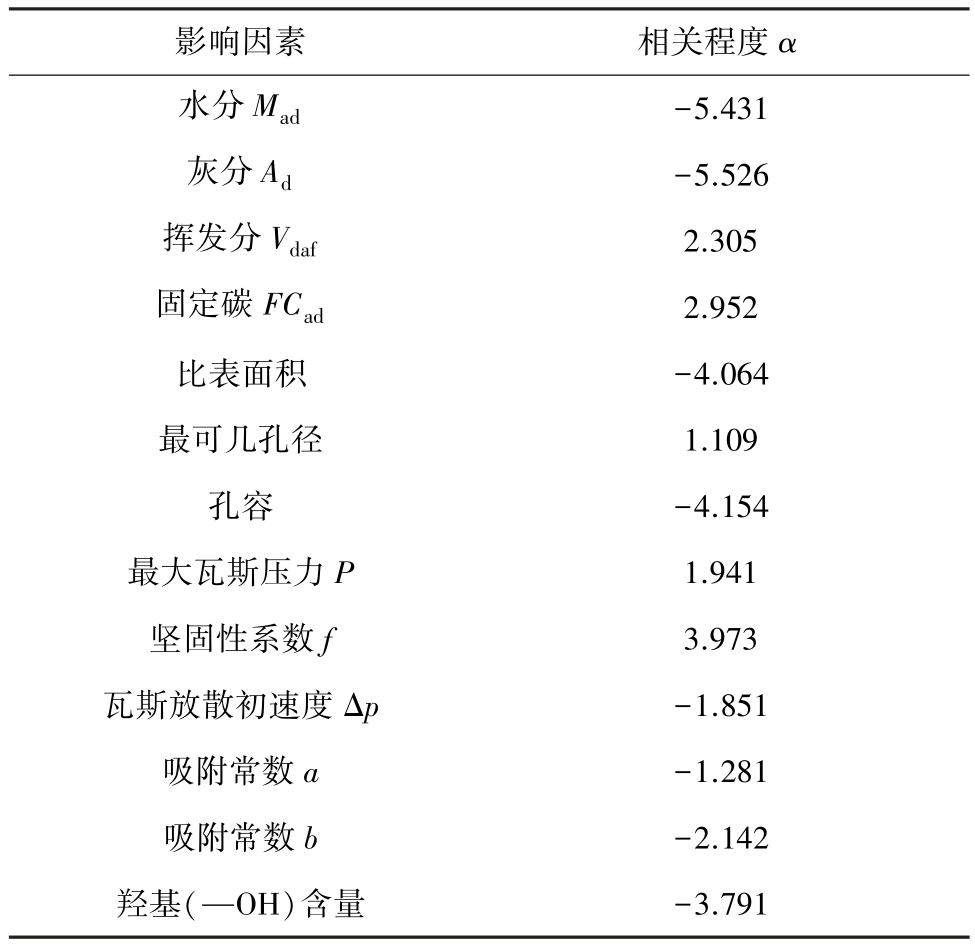

再以yn 为自变量(选择前4 个主成分),接触角为因变量进行多元线性回归分析,分析方法采用后退式回归分析,最终得到主成分与接触角的关系:

其中:yn 为第n 个主成分。 根据回归分析的结果得出,4 种主成分中,主成分1、4 与接触角相关性最好。 再结合表4,将2 种主成分中载荷值较高的原始变量(主成分1:水分、灰分、固定碳、放散初速度、吸附常数a、坚固性系数、比表面积、孔径、孔容、羟基峰面积;主成分4:水分、灰分、挥发分、放散初速度、吸附常数a、b、最大瓦斯压力、孔径)所占载荷分别代入公式(4)计算结果见表5。

式中:αi 为各个自变量与接触角之间的相关程度;σ1i 、σ4i 分别为主成分载荷表中主要相关原始变量在主成分1 和4 中的载荷系数;g1、g4 分别为主成分1 和 4 的特征值贡献率,取值分别为32.388%、12.694%;r1、r4 分别为主成分 1 和 4 在线性中与接触角的相关性系数,取值分别为-0.701、 -0.586。

表5 影响因素与接触角的相关程度[23]

Table 5 Correlation between influencing factors and contact angle[23]

影响因素 相关程度α水分Mad -5.431灰分Ad -5.526挥发分Vdaf 2.305固定碳FCad 2.952比表面积 -4.064最可几孔径 1.109孔容 -4.154最大瓦斯压力P 1.941坚固性系数f 3.973瓦斯放散初速度Δp -1.851吸附常数a -1.281吸附常数b -2.142羟基(—OH)含量 -3.791

表5 中,“+”表明影响因素与接触角呈正相关,“-”表明影响因素与接触角呈负相关, α 的绝对值表示相关程度的大小,α 绝对值越大,相关性越强。由此可得,各个影响因素与接触角的相关程度由大到小依次为:灰分、水分、孔容、比表面积、坚固性系数、羟基含量(以峰面积表征)、固定碳、挥发分、吸附常数b、煤层最大瓦斯压力、瓦斯放散初速度、吸附常数a、最可几孔径。

根据以上分析得出,影响松软煤体煤尘润湿性的主要相关因素有:灰分、水分、孔容、比表面积、坚固性系数、羟基含量,且影响程度依次减弱。 其中,灰分、水分、比表面积、孔容、羟基含量与接触角呈负相关,是亲水因素,并且灰分的α 最大,是影响煤表面润湿性的主控因素;而坚固性系数与接触角成正相关,是疏水因素。

2.2 化学组成与煤的润湿性

由表5 可知,煤的灰分含量与接触角的相关程度为负,说明灰分含量越高,接触角的值越小,煤的润湿性越好。 灰分是煤完全燃烧后的产物,几乎全部来源于矿物质,而矿物质的主要成分是无机盐,具有亲水性,使得煤的表面润湿性增强[24-25]。 故灰分越大,煤的矿物质含量越高,煤的表面润湿性越好;煤的内在水分与接触角的相关程度为负,说明煤中内在水分含量越高,接触角越小,煤的表面润湿性越好,笔者认为内在水分中,水分子之间是极性键,与润湿剂水分子极性键之间具有相互吸引力,从而促进水润湿煤体的过程;而挥发分、固定碳与接触角的相关程度较小,在文中对接触角的影响不显著;煤的羟基含量与接触角相关程度值为负,说明羟基含量越高,煤的润湿性越好。 羟基是具有亲水性的基团,使得煤的润湿性增强[24]。 而羧基在煤体中含量较少,在QN、YL 两种煤样中没有出现羧基吸收峰,所以在回归过程中被剔除。

2.3 孔隙结构与煤的润湿性

煤的孔容、孔隙比表面积与接触角的相关程度为负,说明孔容越大,接触角的值越小,煤的润湿性越好[26],笔者认为孔容越大,水分更容易进入煤体,使得煤的润湿性越好[23]。 煤的孔隙比表面积越大,接触角的值越小,煤的润湿性越好,因为比表面积越大,煤的微孔越发育,增大了煤孔隙内部的粗糙度,使得润湿剂进入煤体后,受到煤基质表面的摩擦阻力增大,减少了水分在煤基质表面的流失,从而增强了煤的表面润湿性。

2.4 煤与瓦斯基础参数与煤的润湿性

煤的坚固性系数与接触角的相关程度值为正,表明坚固性系数越大,接触角越大,煤的润湿性越差。 本次试验采集的煤样坚固性系数f 值较小,煤体较松软,煤体表面受构造作用的影响较严重,以致煤体表面裂隙增大,矿物质进入煤体内部的可能性更高,使得煤的润湿性变好,故松软煤体的润湿性更好。 吸附常数a、b 值代表了煤吸附瓦斯的能力[27],a、b 值越大,表明煤吸附瓦斯的能力越强,煤体所吸附的瓦斯含量越高。 而瓦斯对煤样的粉碎作用会随瓦斯放散初速度的增大而增强[28],对煤体的强度会造成影响。 吸附常数a、b 值、煤层最大瓦斯压力、放散初速度虽然与接触角的相关程度不高,与接触角的直接关系不明显,但瓦斯作用在煤与瓦斯突出过程中使得煤体强度降低,瓦斯的吸附、放散等作用促进原生裂纹的开裂和新生裂纹的产生[29],导致煤层赋存过程中无机亲水矿物质通过裂隙进入煤体内部更多,从而导致煤的物理化学性质的改变,间接影响了煤的润湿性,而这些参数与瓦斯密切相关,它们是否对煤体的润湿性有显著作用可以将来通过增加试验样品来进行进一步探讨。

3 结 论

1)松软煤体的润湿性主要决定于煤的灰分、水分、孔容、比表面积、坚固性系数、羟基,且作用程度依次减弱。 其中,煤的化学组成对煤的润湿性影响较显著,灰分是影响煤润湿性的主控因素。 灰分、水分含量越高,煤的润湿性越好;煤的含氧官能团中,羟基含量越高,煤-水接触角越小,煤的润湿性越好。

2)煤的孔隙结构对煤的润湿性具有一定影响,煤的孔容、比表面积越大,煤-水接触角越小,煤的润湿性越好。

3)煤的坚固性系数越小,煤体越松软,且坚固性系数与接触角大小呈正相关,表明煤越松软,煤的接触角越小,润湿性越好。 瓦斯作用影响煤体的强度,导致煤体物理化学性质的改变,间接影响煤的润湿性。

[1]何国家,徐伟伟.我国煤矿职业病现状及防治对策[J].中国煤炭,2014,40(10):19-24.HE Guojia,XU Weiwei.Research on the status and control countermeasures of coal mine occupational disease in China[J].China Coal,2014,40(10):19-24.

[2]谢和平,周宏伟,薛东杰,等.煤炭深部开采与极限开采深度的研究与思考[J].煤炭学报,2012,37 (4):535-542.XIE Heping,ZHOU Hongwei, XUE Dongjie,et al.Research and consideration on deep coal mining and critical mining depth[J].Journal of China Coal Society,2012,37(4):535-542.

[3]何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24 (16):2803-2813.HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[4]GUO H,CHENG Y,REN T,et al.Pulverization characteristics of coal from a strong outburst-prone coal seam and their impact on gas desorption and diffusion properties[J].Journal of Natural Gas Science and Engineering,2016,33:867-878.

[5]刘晓蕊,李宝玉.新型泡沫除尘系统在井下突出软煤层钻孔中的应用[J].煤矿机械,2010,31(5):198-200.LIU Xiaorui,LI Baoyu.New system of foam dust remove and application when boring hole in outburst soft coal seam[J].Coal Mine Machinery,2010,31(5):198-200.

[6]MA Y Y,ZHOU G,NIE W,et al.Experiment and research on the mechanism of foam dedusting agent[J].Advanced Materials Research,2014,955-959.

[7]李娇阳,陆银平,赵一星.表面活性剂对煤润湿性的改性试验[J].煤炭技术,2016,35(8):189-191.LI Jiaoyang,LU Yinping,ZHAO Yixing.Modification experiment of surfactant on coal wettability[J].Coal Technology,2016,35(8):189-191.

[8]程卫民,薛 娇,周 刚,等.基于红外光谱的煤尘润湿性[J].煤炭学报,2014,39(11):2256-2262.CHENG Weimin,XUE Jiao,ZHOU Gang, et al.Study of coal dust wettability based on FTIR[J].Journal of China Coal Society,2014,39(11):2256-2262.

[9]韩方伟,王德明,任万兴.泡沫降尘技术的发展及关键问题[J].煤矿安全,2013,44(10):81-84.HAN Fangwei, WANG Deming, REN Wanxing.Development and crucial problems of foam dedusting technology[J].Safety in Coal Mines,2013,44(10):81-84.

[10]刘 杰,杨胜强,张仁贵.岩巷综掘工作面泡沫除尘技术研究[J].工业安全与环保,2013,39(4):40-42.LIU Jie,YANG Shengqiang,ZHANG Rengui.Bubble dust removal study for rock roadway comprehensive heading face[J].Industrial Safety and Environmental Protection,2013,39(4):44-46.

[11]WANG Xiaonan,YUAN Shujie,JIANG Bingyou.Experimental investigation of the wetting ability of surfactants to coals dust based on physical chemistry characteristics of the different coal samples[J].Advanced Powder Technology,2019,30(8):1696-1708.

[12]NI Guanhua,SUN Qian,XUN Meng,et al.Effect of NaCl-SDS compound solution on the wettability and functional groups of coal[J].Fuel,2019,257:11607.

[13]SHI Quanlin,QIN Botao,BI Qiang,et al.Changes in the surface structure of coal caused by igneous intrusions and their effect on the wettability[J].Energy & Fuels,2018,32(9):9371-9379.

[14]WANG Hetang,WEI Xiaobin,DU Yuanhe,et al.Effect of watersoluble polymers on the performance of dust-suppression foams:Wettability,surface viscosity and stability[J].Colloids and Surfaces a-Physicochemical and Engineering Aspects,2019,568:92-98.

[15]李娇阳,李凯琦.煤表面润湿性的影响因素[J].煤炭学报,2016,41(S2):448-453.LI Jiaoyang,LI Kaiqi.Influence factors of coal surface wettability[J].Journal of China Coal Society,2016,41 (S2):448-453.

[16]杨 静.煤尘的润湿机理研究[D].青岛:山东科技大学,2008.

[17]董 平,单忠健,李 哲.超细煤粉表面润湿性的研究[J].煤炭学报,2004,29(3):346-349.DONG Ping,SHAN Zhongjian,LI Zhe.Study on the surface wet characteristic of ultrafine coal powder[J].Journal of China Coal Society,2004,29(3):346-349.

[18]陈建宏,刘 浪,周智勇,等.基于主成分分析与神经网络的采矿方法优选[J].中南大学学报:自然科学版,2010,41(5):1967-1972.CHEN Jianhong, LIU Lang, ZHOU Zhiyong,et al.Optimization of mining methods based on combination of principal component analysis and neural networks[J].Journal of Central South University:Science and Technology ,2010,41(5):1967-1972.

[19]王永敬.基于主成分分析法的煤层瓦斯压力影响因素分析[J].煤矿安全,2014,45(8):179-182.WANG Yongjing.Influence factors analysis of coal seam gas pressure based on principal component analysis[J].Safety in Coal Mines,2014,34(9):1355-1358.

[20]李庆钊,林柏泉,赵长遂,等.基于傅里叶红外光谱的高温煤焦表面化学结构特性分析[J].中国电机工程学报,2011,31(32):46-52.LI Qingzhao,LIN Baiquan,ZHAO Changshui.Chemical structure analysis of coal char surface based on fourier - transform infrared spectrometer[J].Proceedings of the CSEE,2011,31(32):46-52.

[21]朱学栋,朱子彬,韩崇家,等.煤中含氧官能团的红外光谱定量分析[J].燃料化学学报,1999,27(4):335-339.ZHU Xuedong,ZHU Zibin,HAN Chongjia,et al.Quantitative determination of oxygen-containing functional groups in coal by FTIR spectroscopy[J].Journal of Fuel Chemistry and Technology,1999,27 (4):335-339.

[22]翁诗甫.傅里叶变换红外光谱分析[M].北京:化学工业出版社,2016.

[23]张 锐.突出煤层掘进工作面煤尘润湿特性及防尘技术研究[D].徐州:中国矿业大学,2019.

[24]村田逞诠.煤的润湿性研究及其应用[M].北京:煤炭工业出版社,1992.

[25]张 薇,宋 强,张 帆,等.酸洗脱除矿物对煤化学组成及润湿性的影响[J].煤炭转化,2019,42(3):4-12.ZHANG Wei, SONG Qiang,ZHANG Fan, et al.Effects of acid treatment and mineral removal on coal chemical composition and wettability[J].Coal Conversion,2019,42(3):4-12.

[26]XIA W,LI Y.Role of roughness change on wettability of Taixi anthracite coal surface before and after the heating process[J].Energy & Fuels,2016,30(1):281-284.

[27]何国益,罗戎杨,杨正宇.煤样吸附常数对准确评判瓦斯抽采效果的影响[J].煤矿安全,2015,46 (3):137-139.HE Guoyi,LUO Rongyang,YANG Zhengyu.Influence of coal adsorption constants on accurate evaluation of gas drainage effect[J].Safety in Coal Mines,2015,46 (3):137-139.

[28]张开加,仇海生.基于瓦斯放散特性单因素的煤与瓦斯突出模拟试验研究[J].煤矿安全,2018,49(6):8-10.ZHANG Kaijia,QIU Haisheng.Coal and gas outburst simulation experiment based on single factor of gas emission characteristics[J].Safety in Coal Mines,2018,49(6):8-10.

[29]孙 彪,赵文豪,乔文明.瓦斯对冲击煤岩强度影响的数值模拟研究[J].煤炭技术,2015(9):174-176.SUN Biao, ZHAO Wenhao, QIAO Wenming.Research on numerical simulation of gas coal and rock strength of impact[J].Coal Technology,2015(9):174-176.