0 引 言

我国薄煤层煤炭资源分布地域辽阔丰富,分布广泛,局部集中,据调查统计,我国95 个重点煤炭生产单位80 多个集团公司,如山西、山东、内蒙古、贵州、重庆、河南、陕西、四川、徐州、邯郸等10 多个省市地区400 多个矿井都赋存薄煤层或极薄煤层,保有工业储量为90 多亿t,可采储量约60 多亿t,约占煤炭总可采储量的20%,而产量仅占总产量的10%左右,远低于储量所占的比例,造成了产量和储量的比例失调,部分资源长期未得到开采,为提高资源利用率,保证矿井生产能力的均衡,实现矿井的可持续发展,必须开采较薄的煤层储量,实施“薄厚”、“肥瘦”配采。 由于薄煤层开采存在诸多问题和不便,如工作面环境恶劣,劳动强度大,夹矸断层多,工作面空间低狭,人员不能直立行走,甚至无法进入,跟机作业难,装备检修困难,容易造成安全生产事故,因此装备与技术的自动化、智能化是实现薄煤层安全高效开采的关键和必然选择,是现代化矿井建设的发展方向[1-2]。

目前薄煤层自动化开采技术主要有2 种典型方式:一是采用刨煤机、输送部和液压支架配套的刨煤机组自动化开采技术,具有结构简单、截深浅、运行速度快、生产效率高等特点,但刨煤机组对煤层条件要求高,过断层适应性差、应用范围窄,硬煤开采困难、功率利用率低,如西山煤电集团引进DBT 自动化刨煤机,铁法煤业集团小青煤矿采用刨煤机综采机组;二是采用摇臂式电牵引滚筒截割部、输送部和液压支架配套的电牵引滚筒截割部组自动化开采技术,具有适应性强、适应范围大等特点,但结构尺寸大、截割功率低、故障率高、经济效益低。 随着煤矿综采装备与水平的不断提高和快速发展,国产煤机装备日趋成熟,具有配套功率大、生产能力大、可靠性高、安全系数高、数据共享率高等特点,这些主要是针对中厚煤层及放顶煤工作面装备的选型与配套,相对于中厚煤层,薄煤层开采条件复杂,煤层厚底低、角度、褶皱及断层变化大,原有的装备很难适应薄煤层开采要求[3-5]。

薄煤层工作面是煤矿生产中设备最多、环境最恶劣、工作最复杂的系统,一直是各国大力研究的课题,薄煤层智能化综采总体技术方面未有重大突破,工作面设备仅限于矮机身、长运距、大功率方向发展,控制技术趋于大容量、数字化、网络化,理论上仍然处于“有人巡视,无人值守”,没有达到真正意义上的工作面无人化开采[6]。

国家“十三五”规划纲要和相关政策相继颁布,其中“加快推进煤炭无人开采技术研发和应用”明确列入第三十章“建设现代能源体系”的能源发展重大工程中,国家发改委能源局在《能源技术革命创新行动计划(2016—2030)》中明确提出,我国2030 年实现智能化开采,重点矿区基本实现工作面无人开采。

鉴于此,笔者综合国内外薄煤层开采技术的优点,提出一种新的链牵引式薄煤层采煤运输支护装备与技术,该套系统主要包括截割部、输送部、拖缆部、支护系统、转载破碎部、输送带输送部、移动变电站、乳化液泵站以及相应的智能控制系统,工作中通过链牵引系统牵引截割部完成垂直进刀、强力割煤、调高挖底等功能,实现煤炭的快速截割、快速装载,输送部根据工作面负载情况自动调速,完成工作面的煤炭转运,支护系统实现及时拉架、推移刮板输送机,巷道集控中心采用高性能的工业PC 组成井下数据采集与监控系统,完成割煤、牵引、运输、移架的联动控制,最终实现薄煤层开采的生产自动化、割煤智能化、管理信息化和工作面无人化。

1 薄煤层智能化开采成套装备与技术

1.1 智能化成套装备与技术设计原则

薄煤层智能化无人工作面成套装备与技术研究设计应在充分调研论证的基础上,根据地质条件在性能参数、结构参数、空间尺寸等方面对装备提出更高具体要求,总体设计可遵循以下原则:①装备具有先进性、高可靠性、稳定性、协调性,满足薄煤层开采安全高产高效、智能化生产的要求。 ②满足智能化工作面快速推进,相关设备配套及技术性能尺寸合理。 ③成套装备具有工况实时监控、智能故障诊断、矿压检测、远程操控等能力,满足智能化无人开采的需要。 ④各种装备的控制模块具有兼容性接口,便于相互的通信和集中远程控制[7-9]。

1.2 智能化成套装备与技术总体设计

薄煤层智能化无人工作面成套装备与技术是在综合国内外薄煤层开采技术的优点后,研发的一种新型薄煤层采煤运输支护装备与技术,按照煤层的自然赋存条件选择合理的开采、运输、支护装备,确定作业循环时间、循环次数、循环产量、劳动组织等各项技术指标,使装备在有限的作业时间和巷道空间内采用智能化方式实现最高的产量,达到最佳的经济效益和社会效益。 该套系统主要包括截割部、拖缆部、输送部、支护系统、转载破碎部、输送带输送部以及相应的智能控制系统。 智能化无人工作面装备布置如图1 所示。

图1 智能化无人工作面装备布置

Fig.1 Equipment layout of intelligent unmanned working face

1.3 智能控制系统

智能控制系统是实现薄煤层智能化无人工作面开采的核心,将工作面截割部、支护系统、输送部、转载破碎部、泵站以及电气开关等装备与巷道集控中心相连,实现巷道集控中心对工作面所有单机的集成监控,同时在地面设置监控中心实现井上、井下监控中心的数据交换,达到地面远程控制和实时监测的目的。 巷道集控中心布置在设备列车上,随工作面推进向前移动。

通过视频监控平台对整个工作面的可视化图像监控,实现在巷道集控中心对整个工作面生产情况与设备工况的实时监测,完成割煤、牵引、运输、移架的联动控制,根据工艺要求实现割煤与牵引的自适应控制以及落煤与运输的协调控制,整个采区设备通过高速通信技术,实现薄煤层开采的生产自动化、割煤智能化、管理信息化和工作面无人化[10-12]。 智能控制系统如图2 所示。

图2 智能控制系统

Fig.2 Intelligent control system

2 薄煤层智能化无人工作面系统设计

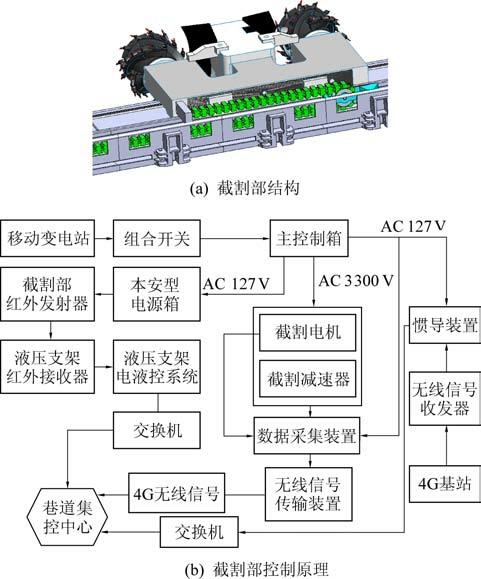

2.1 截割部及控制系统

智能截割部设计应具有:①性能稳定、可靠性高、维护方便、生产能力强。 ②截割功率大、牵引力大、机身高度低、过煤空间大。 ③具有实时在线位置工况检测、自动记忆截割、智能调高、自主定位、本机及远程控制等功能。

截割部采用分体式设计,结构紧凑、体积小,前滚筒割煤,后滚筒装煤,效率高,采高为1.2 ~1.7 m,截深为630~800 mm,滚筒设计直径 1 200、1 400、1 600 mm 三种以适应不同采高,截割电动机功率500 kW,电源电压3 300 V,开采能力1 000 t/h,牵引方式为链牵引变频电动机驱动形式,截割牵引速度11 m/min,空载牵引速度25 m/min。 电源由移动变电站经组合开关由主控箱控制,其中3 300 V 电源控制电动机运行,AC127 V 电源提供给惯导装置、红外传感器、数据采集装置等设备,控制方式为本地和远程控制[13-14]。 截割部及控制系统如图3 所示。

2.2 输送部及控制系统

智能输送部设计应具有:①运输能力大、性能稳定、可靠性高。 ②运输功率大、机身高度低、过煤空间大。 ③具有实时在线工况监测、故障报警、煤量检测、智能启动、智能调速、功率协调、双向协同控制、链条自动张紧、本机及远程控制等功能。

图3 截割部及控制系统

Fig.3 Cutting section and control system

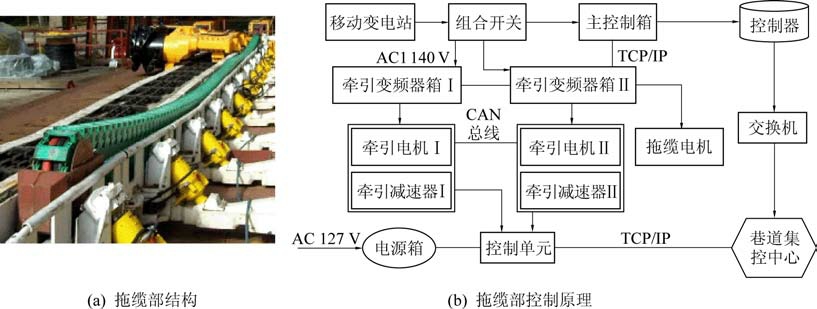

输送部中部槽采用整体铸造结构,提高输送机的整体强度和可靠性,降低输送部机头卸载高度,每隔8 节留有观察口,方便维护和检修,刮板链形式为中双链,圆环链采用大直径高强度扁平链[8,15],在输送部机尾设置自动张紧装置,保证输送部链条始终处于合理的张紧状态,输送部长度300 m,运输能力1 200 t/h,链速1.55 m/s,变频电动机功率2×850 kW,工作电压3 300 V,规格1 750 mm×850 mm,水平弯曲±1°,垂直弯曲±3°,卸载方式为端部卸载。电源由移动变电站经组合开关由主控箱控制,3 300 V 控制变频电动机运行,AC127 V 提供控制器、交换机、数据采集装置等设备,数据采集装置对减速器、变频电动机进行数据采集上传至集控中心,控制方式为本地和远程控制,输送部及控制系统如图4所示。

2.3 支护及控制系统

智能支护系统设计应具有:①支护结构及支护方式满足工作面断层及动载冲击频繁的要求。 ②配套电液控制技术,能实现快速移架。 ③具有实时在线监控顶板压力、推移位置、报警故障及支架姿态等信息。 ④具有工作面自动调直、本机及远程控制等功能。

工作面液压支架为两柱掩护式、双连杆、双平衡千斤顶叠位布置结构,适应性好,顶梁选用高强度材质整体顶梁结构,减少液压支架质量和顶板厚度,满足工作面设备配套、支护强度和通风要求,液压支架增设超大伸缩比伸缩梁,及时护顶防止顶板冒落,提高液压支架对煤层厚度、矿山压力的适应范围,支架侧护板双向可调[9,16],支护强度 0.64 ~0.70 MPa,工作阻力7 500 kN,推移步距800 mm。 运输巷支护采用电液控底座交接式超前支架,支护强度0.23 MPa,工作阻力22 130 kN,支护长度20 m,回风巷道支护采用电液控迈步分体式超前支架组,支护强度0.23 MPa,工作阻力33 200 kN,支护长度 26 m。 控制系统采用SAC 支架电液控制系统,具有邻架控制和成组控制功能,自动实现降、移、升、推移刮板输送机工作循环,与截割部自动完成跟机作业[15-16]。 支架电液控制系统如图5 所示。

图4 输送部及控制系统

Fig.4 Transportation department and control system

2.4 拖缆部

截割部牵引方式为轨道链牵引,供电电缆装在电缆夹内,电缆夹铺设在电缆槽内,截割部行走过程中,拖动电缆夹在电缆槽内自由折叠,由于薄煤层工作面空间的限制,不允许电缆夹2 层或3 层大弯曲半径折叠,截割部运行过程中既要防止电缆夹松弛引起电缆夹与支架的干涉,又要防止电缆夹张力过大引起电缆夹断裂,因此,设计一套智能电缆张紧系统,保证电缆实时处于适度张紧状态。 拖缆部及控制系统如图6 所示。

2.5 转载破碎部设计

智能转载破碎部设计应具有:①转载破碎部电液控制与端头支架关联,实现本机和遥控控制。 ②根据煤块大小实现是否开启。 ③与工作面设备实现闭锁。

转载破碎部设计长度40 mm,输送量1 500 t/h,电动机功率400 kW,工作电压3 300 V,转载破碎部与输送部实现整体推移刮板输送机。 电源由移动变电站经组合开关,3 300 V 控制电动机运行,AC127 V 提供控制器、交换机、数据采集装置等设备,数据采集装置对转载破碎部电动机、减速器数据进行采集上传至集控中心,实现数据共享和协同控制,保证设备安全高效运行。 转载破碎部及控制系统如图7所示。

图5 支架电液控系统

Fig.5 Electro-hydraulic control system of support

图6 拖缆部及控制系统

Fig.6 Towing part and control system

图7 转载破碎部及控制系统

Fig.7 Intelligent transporter and crusher and control system

2.6 智能乳化液泵站

设计4 台BZW315/31.5 智能乳化液泵站,2 个乳化液箱,3 用 1 备,2 台 BPW400/16 智能喷雾泵,1个清水箱,1 用1 备,供电电压1 140 V。 该系统具有自动控制乳化液泵工作模式、自动配液、自动供液、自动控制喷雾泵的启停及声光报警等功能,显示实时设备运转数据,通过泵站可以远程控制及本地控制乳化液泵、喷雾泵的启动和停止,在闭环状态下具有恒压变量自动控制、超高液位保护等功能。 乳 化液泵站控制系统如图8 所示。

图8 乳化液泵站控制系统

Fig.8 Control system of emulsion pumping station

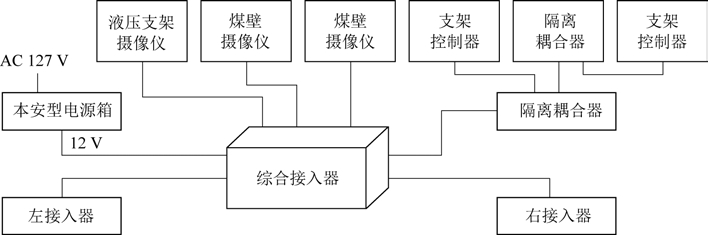

2.7 视频监控系统

为了实现工作面无人开采,需要设计视频监控系统对工作面所有装备的运行状态进行实时监控,输送部朝向每6 个液压支架配备1 台夜视、低照度、高清晰矿用本质安全型网络摄像仪,煤壁朝向每4个液压支架配备1 台矿用本质安全型摄像仪,在设备列车、巷道超前支护、巷道机尾处也分别安装摄像仪,每4 台摄像仪连接1 个视频控制箱,视频控制器通过以太网接入工作面交换机,交换机通过光纤接入井下环网交换机。 视频监控提供液压支架漏架、推移不到位及直线度等情况,提供截割部位置、方向及割煤视角等情况[19]。 视频监控系统如图9 所示。

图9 视频监控系统

Fig.9 Video surveillance system

2.8 工作面网络传输平台

根据薄煤层智能回采工作面音频、视频、装备运行参数等数据信息传输的要求,采用有线与无线组合方式完全覆盖工作面,数据传输以有线为主,无线为辅,将工作面设备的数据高速、可靠地传输到巷道监控层,无线信号转换器通过网络与视频控制箱和工作面网络交换机连接,视频控制箱连接摄像头,工作面网络交换机之间通过双路千兆网络连接,工作面网络交换机与井下环网交换机通过单独千兆网络连接,工作面机头机尾两端各安装4G 无线基站,4G无线基站通过网线接入工作面交换机,工作面上隅区和下隅区安装通信分站,通过网线接入工作面交换机,在有线故障时使用无线进行数据传输。 该网络平台可以实现井下巷道集控中心对整个工作面监控及通过井下环网实现地面远程监控[20]。 工作面网络传输平台组成如图10 所示。

3 薄煤层智能化开采工程应用分析

通过某矿43101 薄煤层工作面为研究背景,以生产自动化、智能化、工作面无人化为目标,进行年产量150 万t 成套装备与技术设计,达到煤矿厚薄煤层的合理配采及安全高效可持续发展的要求。

图10 工作面网络传输平台组成

Fig.10 Composition of network transmission platform in working face

3.1 薄煤层赋存条件

43101 薄煤层智能化工作面,煤层厚度1.2 ~1.7 m,平均采高1.4 m,工作面布置长度300 m,工作面倾角1°~3°,走向长度 2 000 m,煤层倾角 3°~7°,平均4°,煤的普氏系数 f =0.22~0.48,直接顶为砂质泥岩,厚度0~1.5 m,直接底为细砂岩,厚度0.10~0.70 m,煤层结构简单,煤层相对稳定,工作面采用综合机械化倾斜长壁后退式采煤法,顶板管理采用全部垮落法,运输巷、回风巷设计梯形断面宽度5.5 m,高度2.1 m,沿煤层顶板割煤,工作面设计目标产量1.5 万t。

3.2 薄煤层智能化无人工作面主要功能

43101 薄煤层智能化无人工作面的主要功能:①在运输巷建立智能集中控制中心,实现割煤、运输、破碎、转载、移架的整体协调控制和设备的就地/集中/远程三级网络管理。 ②通过无线网络覆盖,实现移动设备在工作面的可靠通信,视频、语音和数据三网合一。 ③实现工作面无人化以及远程遥控。④截割部自主定位、割煤过程视频自动跟踪监控。⑤支护系统、输送部自动跟机作业;⑥截割部电缆自动拖拽,根据运输部负荷的大小自动调控截割部的截割能力。 ⑦乳化液、水处理系统实现集中供配液。

3.3 工作面成套装备配套

根据43101 薄煤层工作面地质条件,选择合理的开采运输支护设备,采煤工艺,确定作业循环时间、循环次数、循环产量、劳动组织等各项技术指标,智能化无人工作面主要装备配套情况见表1。

表1 智能化无人工作面主要装备配套情况

Table 1 Matching situation of main equipment in intelligent unmanned working face

装备 主要参数 数量 备注截割部 功率500 kW,截割能力1 000 t/h 1 台 远程干预,自主定位,记忆截割输送部 功率400 kW,运输能力1 200 t/h 1 部 远程干预,自动调直,煤流平衡协同控制工作面液压支架 工作阻力7 500 kN,推移步距800 mm 171 组 电液控,姿态监控转载破碎部 功率400 kW,输送能力1 500 t/h 1 部 变频驱动乳化液泵站 功率3×315 kW,流量400 L/min 3 台 四泵两箱喷雾泵 功率30 kW,流量400 L/min 2 台 两泵一箱移动变电站1 KBSGZY-2500/10/3.3 1 台 截割部、转载机、破碎机供电移动变电站2 KBSGZY-2000/10/3.3 1 台 输送部供电移动变电站3 KBSGZY-2500/10/1.4 1 台 乳化液泵、喷雾泵、牵引部供电移动变电站4 KBSGZY-800/10/0.6 1 台 照明、水泵、集控中心运输超前支架 工作阻力22 130 kN,支护长度20 m 2 台 电液控制回风超前支架 工作阻力33 200 kN,支护长度26 m 2 台 电液控制

3.4 成套装备与技术设计关键创新

一种新的薄煤层采煤运输支护成套装备与技术,在薄煤层开采工艺、成套装备、结构设计、新材料、新工艺、智能控制等方面取得重大技术突破和多项创新。

1)截割部垂直进刀工艺取代了煤机常规斜切进刀方式,减少了割三角煤、回空刀、切底煤等流程,理论效率可提高1 倍。

2)截割部与同等功率煤机相比,单刀力提高1倍,破岩能力强。

3)采用新材料新工艺,中部槽使用寿命大幅提高。

4)系统及部件智能化程度更高、工作面可实现无人作业。

4 结 论

1)薄煤层智能化无人工作面成套装备与技术自动完成割煤、移架、推移刮板输送机和顶板支护等生产流程,提高了薄煤层开采的生产能力,改善了井下作业环境,大幅解放一线生产人员,可以实现薄煤层生产的自动化、智能化和工作面无人化开采。

2)一种新型链牵引式薄煤层采煤运输支护成套设备与技术,它有别于刨煤机组和摇臂式截割部组开采技术,是薄煤层开采的一次历史性革命,提高了薄煤层装备与技术开采水平,对我国薄煤层开采技术的发展产生重大而深远的影响。

3)自动化和智能化综采技术是实现煤矿可持续安全高效发展和生产工作面无人作业的主要技术手段,通过对自动化控制技术、先进制造技术和智能化技术的综合集成和深度融合,可实现薄煤层开采的生产自动化、割煤智能化、管理信息化和工作面无人化目标。

[1]王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(3):903-913.WANG Guofa,PANG Yihui,REN Huaiwei,et al.Coal safe and efficient mining theory,technology and equipment innovation practice[J].Journal of China Coal Society,2018,43(3):903-913.

[2]王国法,范京道,许亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal minging[J].Industry and Mine Automation,2018,44(2):5-12.

[3]王国法,张金虎.煤矿高效开采技术与装备的最新发展[J].煤矿开采,2018,23(1):1-4,12.WANG Guofa,ZHANG Jinhu.Recent development of coal mine highly effective mining technology and equipment[J].Coal Mining Technology,2018,23(1):1-4,12.

[4]牛剑峰.基于视频巡检的综采工作面无人化关键技术研究[J].煤炭科学技术,2019,47(10):141-146.NIU Jianfeng.Research on unmanned key technology of fullymechanized mining face based on video inspection[J].Coal Science and Technology,2019,47(10):141-146.

[5]杨成龙.构建煤矿安全绿色智能化生产新模式的探索研究[J].神华科技,2018,16(5):7-9,25.YANG Chenglong.Exploration and research on constructing new safe green intelligent production mode of coal mine[J].Shenhua Science and Technology,2018,16 (5) :7-9,25.

[6]范京道,王国法,张金虎.黄陵智能化无人工作面开采系统集成设计与实践[J].煤炭工程,2016,48(1):84-87.FAN Jingdao,WANG Guofa,ZHANG Jinhu.Design and practice of integrated system for intelligent unmanned working face mining system in Huangling Coal Mine[J].Coal Engineering,2016,48(1) :84-87.

[7]李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.LI Shoubin.Progress and development trend of intelligent mining technolog[J].Coal Science and Technology,2019,47(10):102-110.

[8]王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[9]宋 启,王 沉,张 村,等.薄煤层综采工作面设备智能选型研究与应用[J].煤矿机械,2015,36(7):222-224.SONG Qi,WANG Shen,ZHANG Cun,et al.Research and application on equipment intelligent selection for fully mechanized coal mining face in thin seam[J].Coal Mine Machinery,2015,36(7):222-224.

[10]魏其东,喜珩珺,尚晓龙.综采工作面自动化控制系统的探索与应用[J].煤炭技术,2017,36(10):228-229.WEI Qidong,XI Hengjun,SHANG Xiaolong.Exploration and application of automatic control system for fully mechanized coal mining face[J].Coal Technology,2017,36(10) :228-229.

[11]周民昌,黎 亮.复杂地质条件下的智能化综采工作面技术探讨[J].煤矿机电,2019,40(1):47-53.ZHOU Minchang,LI Liang.Technology exploration of intellectualized fully mechanized coal mining face under complex geological conditions[J].Colliery Mechanical and Electrical Technology,2019,40(1):47-53.

[12]李首滨.煤炭智能化无人开采的现状与展望[J].中国煤炭,2019,45(4):5-12.LI Shoubin.Present situation and prospect on intelligent unmanned mining at work face[J].China Coal,2019,45(4):5-12.

[13]马 宝.自动化综采工作面设备选型及参数优化研究[J].煤矿现代化,2015(6):93-95.MA Bao.Research on equipment selection and parameter optimization of automatic fully mechanized mining face[J].Coal Mine Modernization,2015(6):93-95.

[14]索智文.煤矿综采工作面无人化开采技术研究[J].工矿自动化,2017,43(1):22-26.SUO Zhiwen.Study on unmanned mining technology of fully mechanized coal mining face[J].Industry and Mine Automation,2017,43(1):22-26.

[15]何春光,李明忠.超大采高智能化综采成套装备及系统集成[J].煤矿机械,2018,39(2):132-134.HE Chunguang,LI Mingzhong.Intelligent longwall mining sets of equipment and system integration in super cutting height working face[J].Coal Mining Machinery,2018,39 (2) :132-134.

[16]程大鹏.自动化综采工作面设备选型及参数优化研究[J].煤炭与化工,2015,38(9):135-137.CHENG Dapeng.Study on equipment type selection and parameter optimization of automated fully mechanized working face[J].Coal and Chemical Industry,2015,38 (9) :135-137.

[17]吕 益.国投新集一矿百万吨级薄煤层综采设备配套技术[J].煤矿开采,2014,19(6):44-46,6.LYU Yi.Technology of full- mechanized equipment lectotype for million-ton-level thin coal-seam mining in Xinji No.1 Mine[J].Coal Mining Technology,2014,19 (6) :44-46,6.

[18]王国法,庞义辉.煤炭安全高效开采技术与装备发展[J].煤炭工程,2014,46(10):38-42.WANG Guofa,PANG Yihui.Development and prospects on technology and equipment of safe and efficient mining[J].Coal Engineering,2014,46 (10) :38-42.

[19]卓 军,王灿华,王焕明等.大倾角薄煤层综合机械化开采实践[J].煤矿安全,2017,48(6):152-155 ZHUO Jun,WANG Canhua,WANG Huanming,et al.Practice of comprehensive mechanized minging in thin coal seam with large dip angle[J].Safety in Coal Mines,2017,48(6):152-155.

[20]王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.