0 引 言

我国煤炭开采的矿井资源采出率平均仅为50%左右,与发达国家约80%的采出率有较大差距。按国家能源需求和煤炭资源回收现状,绿色煤炭资源量仅可开采40~50 年,未来或将大面积进入非绿色煤炭资源赋存区开采,势必让煤矿安全面临巨大难题。 我国薄煤层保有储量占全国保有储量的20%左右,2019 年5 月上旬召开的全国煤矿薄煤层智能开采现场推进会鼓励企业推广使用薄煤层智能开采的新装备、新技术、新工艺,有效降低工人劳动强度,提高煤炭开发利用效率。 2019 年神东煤炭集团公司对大柳塔和补连塔2 个矿井的1.0~1.3 m 薄煤层进行回采,计划掘进巷道高度不超过2.0 m。 伊泰集团宝山煤矿、宏一矿、凯达煤矿、大地精煤矿、宏二矿等均需开采小于1.5 m 的煤层,掘进巷道高度降至2.0 m 左右,净高降至1.8 m 左右。 满足以上薄煤层开采的车辆运行净高度不超过1.6 m;为了保证车辆可双向运行,要求整车宽度不大于1.9 m。

2009 年中国煤炭科工集团太原研究院和常州科研试制中心在薄煤层防爆柴油机无轨胶轮车的研发方面进行了尝试和实践,主要由3 t 级平推自卸方式无轨胶轮车[1]完成物料运输。 但该类型车辆存在载重自重比小、燃油消耗大、驾驶操纵舒适性差和平推自卸别卡等缺点;同时由于整车防爆柴油机采用自然吸气、非电喷技术,排放指标达不到国Ⅲ及以上标准。 蓄电池无轨胶轮车由于防爆锂离子蓄电池额定容量不超过100 A·h,电池组的额定能量不应超过32 kW·h,最大输出电压不超过320 V[2]。作为物料运输胶轮车的动力,其比能量不能满足长距离、多趟数的运输需求[3]。 为此研发适合神东煤炭集团和伊泰集团薄煤层巷道的物料运输胶轮车,只能以防爆柴油机为动力,以下笔者将针对整车的关键技术和设计思路进行研究和验证,以解决薄煤层开采的辅助运输问题。

1 薄煤层胶轮车方案设计及关键技术

1.1 胶轮车总体方案设计

1.1.1 额定载荷确定

针对薄煤层巷道低矮狭窄的情况,物料运输胶轮车设计为铰接式结构是必然选择。 铰接式车辆额定载荷的确定既要考虑整车载重自重比不能太小,又要考虑货厢长度可以运输长件物料,且不能影响整车通过性能。 依据神东煤炭集团某矿薄煤层开采用物料种类及载荷,见表1,整车额定载荷确定为5 t。

表1 辅助运输车辆7 d 工作任务

Table 1 7 d working task of assisted transportation vehicle

工作任务 起点 终点 单程运距/km 趟数 载荷/t倒模板 116 回风巷60 联络巷 213 开切眼 20.5 1 4出煤、出渣 2 号总回风巷196 联络巷 143 联络巷小刮板 3.2 5 4沙灰 31 煤地面 211 辅回撤 11.3 1 4喷浆料 31 煤地面 410 回风绕道 11.8 1 5出煤、出渣 2 号总回风巷196 联络巷 202 排矸巷 3.0、3.2 4 4出煤、出渣 2 号总回风巷196 联络巷 143 联络巷小刮板 3.2 9 4倒模板 117 回风巷40 联络巷 213 辅开切眼 15.1 1 4黄土 31 煤地面 212 开切眼 10.5 1 4出煤 2 号总回风巷196 联络巷 1 号总回风巷143 联络巷 3.2 8 4石子 31 煤地面 214 回风巷70 联络巷 9.6 1 5.5出煤、出渣 5 号水仓 143 联络巷小刮板 6.6 5 4出煤、出渣 2 号总回风巷196 联络巷 143 联络巷小刮板 6.2 10 4下石子、出渣 31 煤地面 214 回风巷70 联络巷 17.3 4 5.5

1.1.2 整车总体设计

确定以上柴动力柴油机为主机,设计涡轮增压电控单体泵防爆技术,且按GB 20891—2014 中规定的国Ⅲ及以上排放限值测试方法进行测试,取得排放合格证书。 整车设计为前轮驱动、后轮从动,前后油气悬挂减振[4-6];前车架上主要布置动力传动系统、安全保护自动停车系统和驾驶操纵系统;后车架上主要设计工作装置;前后车架之间的摆动式铰接架和圆锥滚子轴承可实现铰接前后车体绕水平轴的相对转动,保证车辆行走时四轮着地,改善车轮的附着条件[7]。 总体结构型式确定后,重要的设计工作在于保证整车的高度小于1.6 m,宽度小于1.9 m;主要为铰接前车体及零部件的紧凑布置设计和铰接后车体的货厢装载和最大自卸高度适应巷道设计。

为了可调节车身高度,增强整车在低矮巷道的通过能力,2 种悬挂油缸的振动阻尼行程不大于150 mm,当悬挂油缸的活塞杆伸出1/2 行程时,车辆处于水平姿态,这时变速箱到驱动桥的传动轴夹角最小,利于车辆正常行驶。 阻尼行程的确定一方面要保证车辆能越过矩形坑或障碍物时不损坏车架;另一方面当悬挂油缸活塞杆缩至最短或伸出最长时传动轴的工作夹角小于许用角度。

为降低前车架高度,采用井下工程类车辆常用的驾驶舱布置在前车架一侧,并位于前轮前面的方案,该车驾驶室布置在右侧,方向盘相对驾驶员呈侧向布置,方便实现双向驾驶操纵;可调式减振座椅、加速和制动踏板均沿方向盘中心线对称布置,驾驶员可面向车辆运行方向前进或后退操纵[8];为提高双向加速操控的灵敏性和可靠性,采用气压式比例加速装置;换向和挡位操纵也采用气压式控制,这2项技术易于实现双向操纵。

为了减少驾驶员在后退行驶时的视觉盲区,后车架设计为边梁套架式结构[9-11]。 货厢嵌入式安装在后车架上,自卸举升油缸和悬挂油缸布置在货厢两外侧,货厢侧板可将油缸及后轮胎防护起来,尽可能增大货厢容积且减小最大自卸高度;而且要使货厢的上边沿离地高度低,扩大倒车行驶时的可视范围。

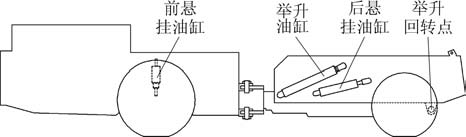

为降低货厢最大自卸高度,同时满足长件物料尤其是散料的快速卸载要求,将货厢前挡板向后倾斜一定角度、货厢底板尾部上翘一定角度,尽可能增大最大自卸角度,具体见第1.5 节的研究内容。 自卸举升时货厢前挡板与巷道顶板平行接触、底板尾部与地面平行接触。 整车外形如图1 所示。

图1 低矮型铰接式自卸胶轮车整车外形

Fig.1 Outline sketch of low and articulated dump rubber tyre truck

1.2 驱动桥及制动系统设计

1.2.1 驱动桥设计

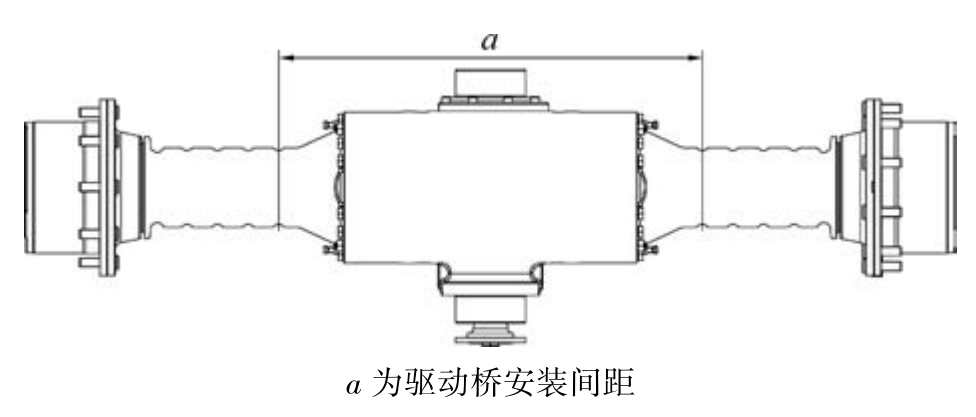

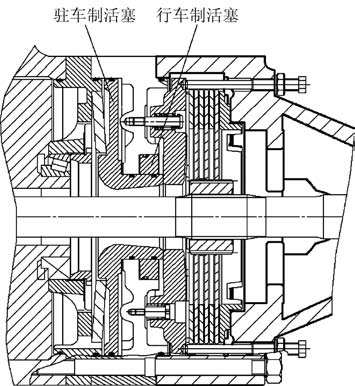

整车为前驱动桥双轮驱动,驱动桥的设计既要满足整车宽度尺寸,又要保证最大承载能力。 在考虑驱动桥与摆架的联接时尽量加大驱动桥的安装间距a,增大摆架的宽度,使前悬挂油缸更易在前车架上布置设计;而且使左右悬挂油缸间距增大,增强整车稳定性且提升减振性能。 综合式驱动桥外形如图2 所示。 由于前驱动桥承担的制动力较大,又须使驱动桥兼具行车制动和驻车制动功能,由此将制动系统集成设计在驱动桥中央、主减速器的左右两侧[12],如图3 所示。 有效缩小了驱动桥的桥壳直径,既减小驱动桥质量,又增大整车的离地间隙。 为了使下传动轴长度满足轮胎跳动引起的伸缩要求,且工作角度变化在许用范围之内,尽量缩短综合式驱动桥纵向中心线到输入法兰的距离,可减小轴距,使整车转弯半径变小、增强通过能力。

图2 综合式驱动桥外形

Fig.2 Configuration drawing of integrated driving axle

图3 制动系统结构

Fig.3 Brake system structure

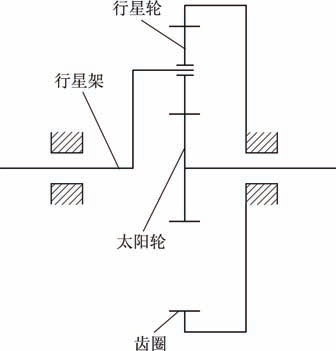

驱动桥为两级减速比,主减速器采用圆弧锥齿轮传动方式,减速比确定为13/32;主动锥齿轮由两轴承“悬臂式”支承。 轮边减速器属于一个NGW行星轮系减速机构,减速比为6;传动原理简图如图4 所示,主要由 1 个太阳轮、3 个行星轮、1 个齿圈、3个行星轮轴等零件组成,太阳轮通过花键与半轴联接。

图4 轮边减速器传动原理简图

Fig.4 Brief diagram of transmission principle of wheel-side reducer

1.2.2 制动系统设计

整车前、后轮制动装置采用全液压比例阀控制多盘湿式制动器,保证工作、紧急和驻车制动功效。设计有2 套全液压比例制动阀,在双向行驶过程中每一个制动踏板均起作用,可实现前驱动桥和后轮边多盘湿式制动器联合制动;当出现紧急情况时,按下急停阀使前驱动桥液压油卸载,在碟簧作用下压紧摩擦片实现制动,同时切换蓄能器油压作用于给油制动的多盘湿式制动器,使后轮也能实现紧急制动。

1.2.3 制动力矩计算

根据整车前、后轴荷及所受的附着力不同,计算出前、后轮胎所需要的制动力矩,由前轮胎的制动力矩确定驱动桥的技术性能参数;由后轮胎的制动力矩确定多盘湿式制动器的结构型式及技术性能参数。

1.2.4 前桥制动器和多盘湿式制动器的设计

依据煤矿井下巷道条件,车辆行车制动取2 ~3次/min,驻车制动取3 次/h,行车制动连续制动距离取1 000 m,驻车制动最大坡度取16°。 考虑空载、满载、上坡及下坡时引起的前、后轮制动附着质量的变化,通过反复试验测试,确定制动压力不大于10 MPa,使综合式驱动桥匹配多盘湿式制动器前、后轮同步制动。 由此,前驱动桥行车工作制动力矩为44 000 N·m;驻车制动力矩为40 000 N·m;后单轮制动力矩为8 800 N·m。

1.3 动力传动系统匹配设计

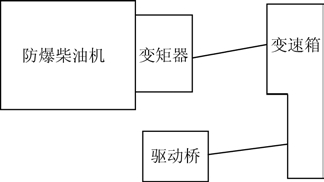

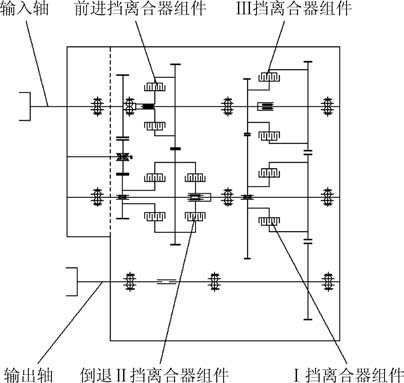

1.3.1 传动系统原理

整车的传动系统原理如图5 所示,液力变矩器将输出动力通过上传动轴传递到定轴式动力换挡变速箱,通过下传动轴传递到综合式驱动桥,合理布置传动部件的空间位置,有利于上下传动轴正常工作。定轴式动力换挡变速箱的设计要重点考虑各挡位传动比和输入输出轴间距,变速箱传动原理如图6 所示,每个挡位可在不切断动力情况下进行升降挡操作,必须有2 个带有湿式摩擦片的离合器同时工作才能实现。

图5 传动系统原理

Fig.5 Principle of transmission system

图6 变速箱传动原理

Fig.6 Transmission principle of gearbox

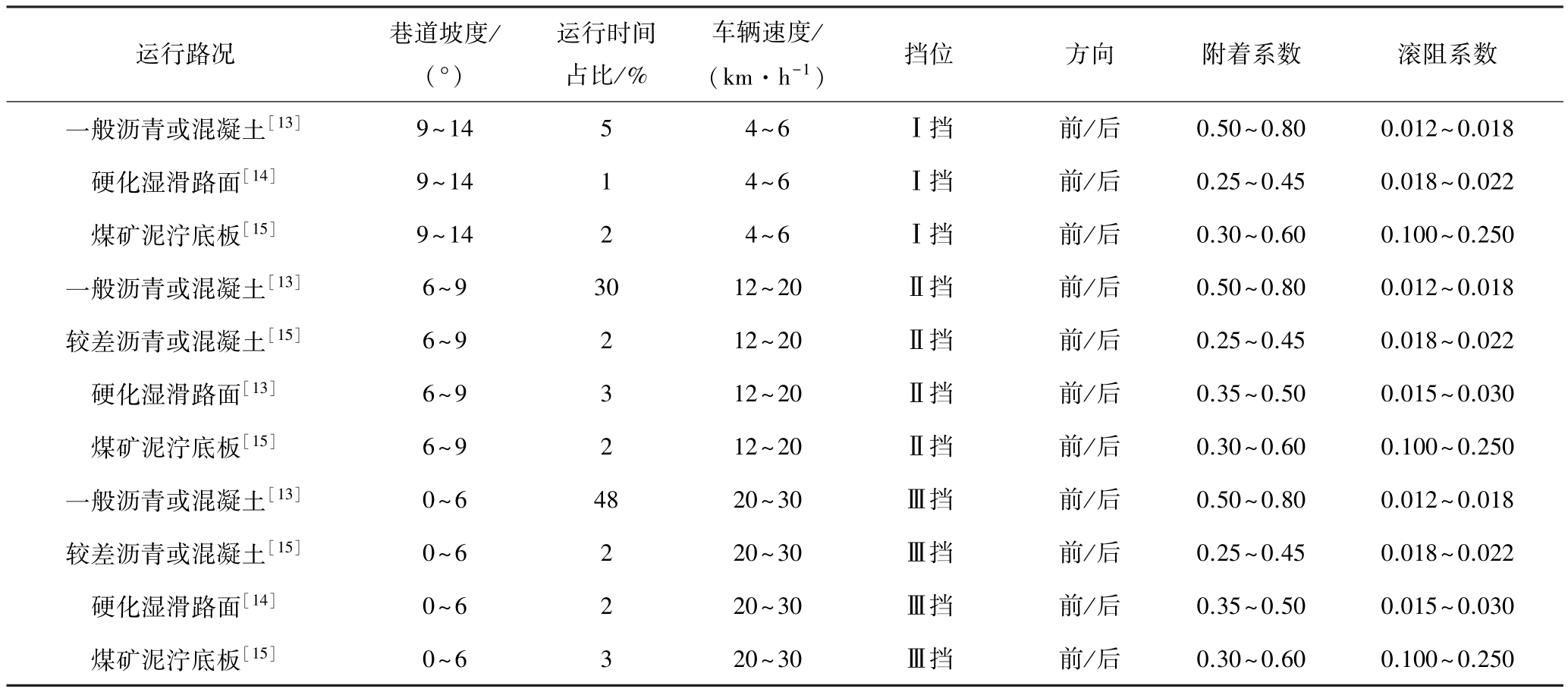

驱动力由防爆柴油机输出转矩通过传动系统和轮胎所产生的牵引力,以及由附着条件产生的附着力两者中的较小值来确定,巷道坡度、附着系数及滚阻系数见表2。 动力传动系统的匹配设计要考虑巷道坡度、附着系数、运输载荷和运行速度等最不利因素。

1.3.2 动力传动系统主要技术参数

为了适应煤矿井下复杂多变的巷道条件,整车前轮胎设计为大直径和宽胎面,必需的柴油箱、柴油机补水箱、柴油机废气处理箱、液压油箱和气罐等均嵌入布置在前车架上,保证车辆前轮驱动附着质量足够。 根据技术成熟的不同载荷铰接式自卸胶轮车设计经验,初步确定动力传动系统的主要技术参数见表3。 车辆轴荷估算[16]见表4。

表2 运行路面及工况

Table 2 Operating road surface and operating condition

运行路况 巷道坡度/(°)运行时间占比/%车辆速度/(km·h-1) 挡位 方向 附着系数 滚阻系数一般沥青或混凝土[13] 9~14 5 4~6 Ⅰ挡 前/后 0.50~0.80 0.012~0.018硬化湿滑路面[14] 9~14 1 4~6 Ⅰ挡 前/后 0.25~0.45 0.018~0.022煤矿泥泞底板[15] 9~14 2 4~6 Ⅰ挡 前/后 0.30~0.60 0.100~0.250一般沥青或混凝土[13] 6~9 30 12~20 Ⅱ挡 前/后 0.50~0.80 0.012~0.018较差沥青或混凝土[15] 6~9 2 12~20 Ⅱ挡 前/后 0.25~0.45 0.018~0.022硬化湿滑路面[13] 6~9 3 12~20 Ⅱ挡 前/后 0.35~0.50 0.015~0.030煤矿泥泞底板[15] 6~9 2 12~20 Ⅱ挡 前/后 0.30~0.60 0.100~0.250一般沥青或混凝土[13] 0~6 48 20~30 Ⅲ挡 前/后 0.50~0.80 0.012~0.018较差沥青或混凝土[15] 0~6 2 20~30 Ⅲ挡 前/后 0.25~0.45 0.018~0.022硬化湿滑路面[14] 0~6 2 20~30 Ⅲ挡 前/后 0.35~0.50 0.015~0.030煤矿泥泞底板[15] 0~6 3 20~30 Ⅲ挡 前/后 0.30~0.60 0.100~0.250

表3 动力传动系统的主要技术参数

Table 3 Main technical specifications of power transmission

部件名称 主要技术参数防爆柴油机额定功率/kW 80防爆柴油机额定转速/(r·min-1) 2 200防爆柴油机额定转矩/(N·m) 310液力变矩器循环圆直径/mm 304.8液力变矩器失速变矩比K 2.29液力变矩器最高效率ηmax/% 86.2液力变矩器高效区范围 0~1.88液力变矩器的输出传动比 0.965动力换挡变速箱前进和后退三挡位传动比 4.01、1.85、1.00驱动桥速比 14.769轮胎滚动半径/mm 540传动系统效率/% 80

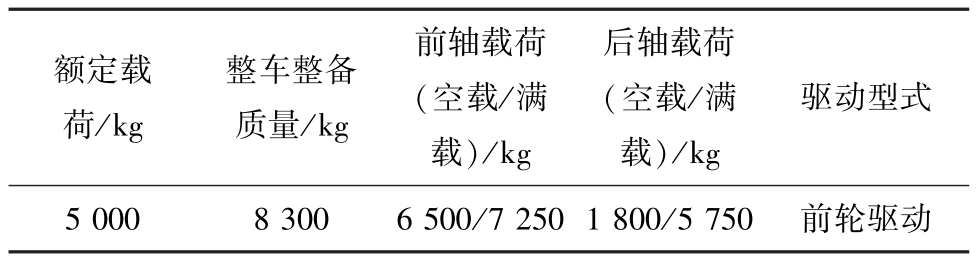

表4 低矮型铰接式自卸胶轮车整车轴荷估算

Table 4 Axle load estimate of low and articulated dump rubber tyre truck

额定载荷/kg整车整备质量/kg前轴载荷(空载/满载)/kg后轴载荷(空载/满载)/kg驱动型式5 000 8 300 6 500/7 250 1 800/5 750 前轮驱动

1.3.3 匹配计算及评价

将防爆柴油机额定功率去除驱动散热器、发电机及其他附属件所需功率,扣除车辆运行过程中由液压系统驱动的转向、制动和悬挂系统等消耗功率(液压自卸举升消耗的功率是在车辆非运行状态时产生),得出防爆柴油机输出净功率。 将车辆运行路普及工况和运输载荷作为边界条件,依据工程车辆液力传动系统全功率匹配原则进行计算,防爆柴油机匹配正穿透性变矩器,得出特殊工况点的计算结果:①变矩器工作效率大于75%的速比区间为[0.5,0.94],变矩器输入转速在[1 902,2 400]区间范围;高效区范围为1.88,变矩器的高效区和柴油机的高转速区重合,燃油消耗较小,变矩器和柴油机的共同工作平均输出功率最大[17];②变矩器最高效率点86.2%的速比为0.75,通过防爆柴油机额定功率点的变矩器速比为0.85,变矩器的最大效率曲线在防爆柴油机的最大功率点左侧,且低于额定功率点200 r/min,匹配合理[18];③车辆在防爆柴油机油门全开状态时Ⅰ挡升Ⅱ挡的柴油机转速为1 900 r/min,Ⅱ挡升Ⅲ挡的柴油机转速为1 960 r/min;Ⅲ挡降Ⅱ挡的柴油机转速为2 300 r/min,Ⅱ挡降Ⅰ挡的柴油机转速为2 370 r/min;变速箱换挡对应的柴油机转速均在常用的转速范围,且柴油机与变矩器共同工作曲线在变矩器高效工作区间,可降低车辆的燃油消耗和排放污染,延长防爆柴油机的服务寿命,而且与驾驶员的操纵感觉相一致。

由此可知,防爆柴油机和变矩器的技术特性参数选取及匹配计算合理;动力换挡变速箱各挡位传动比和驱动桥减速比设计分配合理。

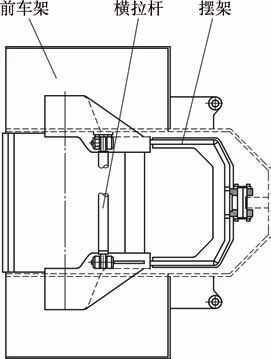

1.4 摆架设计

整车采用前桥双轮驱动方式,驱动桥通过螺栓固定在U 型摆架上,车辆产生的驱动力通过摆架作用到前车架,实现前进或后退。 左、右前悬挂油缸竖直对称布置在驱动桥的正上方,前悬挂油缸上端与前车架、活塞杆与摆架均通过关节轴承联接;摆架后端与前车架后围板中心线处的耳座通过带关节轴承的铰接销轴联接,摆架绕销轴可三维转动,能保证前驱动轮的附着条件,增强整车牵引特性。 摆架的转动幅度主要由横拉杆约束,横拉杆一端与摆架铰接,另一端与前车架铰接,如图7 所示。

图7 摆架及横拉杆与前车架的联接

Fig.7 Connection of swing frame and horizontal tie rod with front frame

1.4.1 摆架受力分析

车辆运行中摆架受力分别为:①行驶方向的受力为整车牵引力或制动力产生的冲击力,牵引力由第1.3.3 节得出;制动力由第1.2.4 节得出;②竖直方向的受力由前车体的载荷引起,当整车通过不平整路面时产生冲击动载荷,动载系数取3;③转弯时克服阻力矩的转向力通过摆架横拉杆和后端铰接销轴传递到前车架。

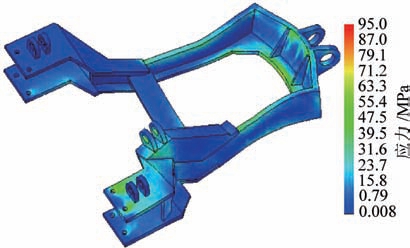

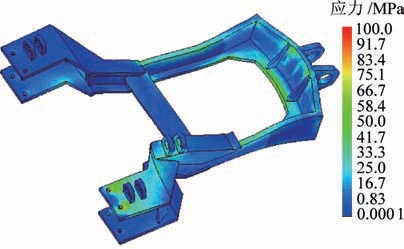

1.4.2 有限元分析

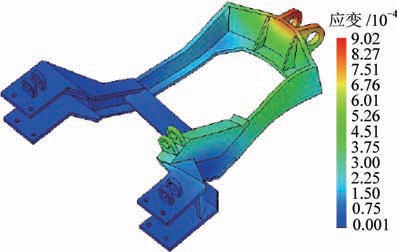

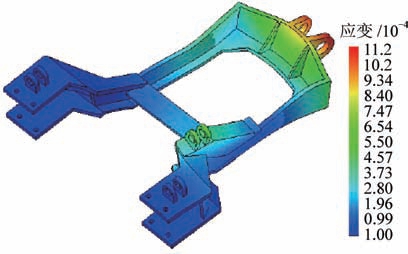

摆架为板材焊接式结构,将摆架受力作为均布载荷,将驱动桥的夹板固定约束,进行有限元分析。由图 8 和图9 得出摆架最大应力 σmax =100 MPa,安全系数为3.45。

图8 向左转向时摆架应力

Fig.8 Shimmy stress in left steering

由图10 和图11 得出摆架的较大变形区域在横拉杆与摆架铰接处、摆架与前车架铰接处,其中最大变形量为1.1 mm。 以上分析结果满足工程机械常用安全系数1.5 ~2.5 要求,且最大变形量在许用范围之内。

图9 向右转向时摆架应力

Fig.9 Shimmy stress in right steering

图10 向左转向时的摆架应变

Fig.10 Shimmy strain in left steering

图11 向右转向时的摆架应变

Fig.11 Shimmy strain in right steering

1.5 工作装置设计

货厢采用薄板折弯、拼搭焊接而成。 为了使货厢的自卸角度大于煤矿井下散装物料的安息角,货厢最大举升高度小于巷道净高度,卸料时间不超过30 s,货厢采用后翻自卸方式,左右2 个双级举升油缸倾斜对称布置在货厢的外侧,一端与后车架纵梁连接,另一端与货厢侧板中上部连接,如图1 所示。货厢内部设计为平整型结构,利于装卸散装物料和中小型设备。

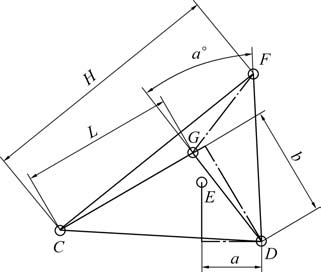

整车液压系统的压力和油缸缸径等主要技术参数确定后,对自卸举升液压系统和油缸两端铰接点的位置进行优化设计[19-20],利用作图法对举升机构C、G 和D 点的位置多方案分析比较,使油缸举升初始状态的作用力臂b 最大,货物重心至货厢翻转点D 的距离a 最小,举升油缸初始举升力应大于最大载荷产生的重力。 自卸举升机构简图如图12 所示,L 为举升油缸的安装距,H 为货厢举升到最大角度α°时举升油缸两端铰接点CF 的尺寸。 由此,货厢最大举升角度确定为45°。

图12 自卸举升机构简图

Fig.12 Sketch of self-unloading lifting mechanism

2 关键技术试验及验证

以上关键技术已应用在中厚煤层无轨胶轮车上,在神东保德煤矿和中煤平朔安家岭一矿现场完成了试验验证。

1)在神东保德煤矿完成工业性试验。 车辆存放地点距井口有9°坡,长度约80 m;辅运大巷倾角为2°~8°,地板为混凝土硬化路面;巷道最大倾角为11°,运输路况为掘底后的未硬化路面;车辆单程最大运输距离达18 km。 车辆带后挡板时主要运输沙子、石子、混凝土、矸石及煤泥等;拆除后挡板时主要运输中部槽、刮板输送链、输送带及支架、电缆、单体液压支柱、锚杆支护材料和综采设备附件等。 试验期间平均单台车往返入井运行13 趟,往返运距为9.8 km,平均载荷为4.5 t;去除检修时间外,单台车运输量达5 265 t,运行里程达11 466 km。 试验表明:整车双向驾驶操纵可满足无法调头的巷道使用;转向灵活,制动可靠;油气悬挂减振保证车体及货厢可调,货厢底板最小离地仅550 mm,装卸载节时省力。

2)在中煤平朔安家岭一矿入井试验。 车辆从井口到井底距离约1 km,坡度约8°且弯道较多;从井底到开采面,途经坡度大于10°、长度约300 m 的起伏巷道,坡度大于16°、距离约20 m 的上坡路段,坡度13°、长度约400 m 的上坡路段,全程约7 km。井下巷道路面均为混凝土硬化,凹坑较多、有水、弯道较多,在行进过程中有较大的颠簸和冲击,特别是在13°和16°的搓板坡道上颠簸严重。 使用表明:整车爬坡能力强,运行速度快,货物装卸载方便、快速,双向驾驶操纵方式大幅提高了运输效率。

3 结 论

1)阐述了整车总体方案设计、额定载荷的确定、轴荷估算、驱动桥及制动系统设计、运行路面及工况的确定、动力传动系统匹配设计、摆架设计和工作装置设计等关键技术。

2)针对神东煤炭集团和伊泰集团薄煤层巷道掘进高度低于2.0 m 的低矮狭小工作环境,提出了物料运输胶轮车设计为额定载荷为5 t,整车高度小于1.6 m、宽度小于1.9 m,以防爆柴油机为动力,前置前驱、前后油气悬挂、双向驾驶操纵的技术方案。前后车架之间采用摆动式铰接架和圆锥滚子轴承,实现前后车体能绕水平轴相对转动,以确保车辆行驶中四轮着地,有效提高了行车可靠性与安全性。

3)应用以上关键技术和设计思路的薄煤层低矮型铰接式自卸胶轮车在神东保德煤矿和中煤平朔安家岭一矿完成了使用验证,试验表明:整车技术性能完全满足了生产条件的要求。

[1]饶俊良,胡晓辉,陈培毅.薄煤层无轨胶轮车开发设计研究[J].机械工程师,2018(8):48-49,54.RAO Liangjun,HU Xiaohui,CHEN Peiyi.Research on development and design of trackless rubber wheel car in thin coal seam[J].Mechanical Engineer,2018(8):48-49,54.

[2]于建华.防爆动力电池对纯电动防爆车辆续驶里程的影响分析[J].煤矿安全,2018,49(6):112-114.YU Jianhua.Analysis of the influence of explosion-proof power battery on the driving range of pure electric explosion-proof vehicles[J].Safety in Coal Mines,2018,49(6):112-114.

[3]刘宏杰,张 慧,张喜麟,等.煤矿无轨胶轮车智能调度管理技术研究与应用[J].煤炭科学技术,2019,47(3):81-86.LIU Hongjie,ZHANG Hui,ZHANG Xilin,et al.Research and application of intelligent dispatching and management technology for coal mine trackless rubber-tyred vehicle[J].Coal Science and Technology,2019,47(3):81-86.

[4]刘 杰.井下胶轮车油气悬架系统改进设计与分析[J].工程机械,2012,43(2):35-38.LIU Jie.Improved design and analysis of oil and gas suspension system for underground rubber tire vehicles[J].Construction Machinery and Equipment,2012,43(2):35-38.

[5]曹瑞元.矿用汽车油气悬架系统动力学性能研究[D].太原:太原理工大学,2010:31-45.

[6]江 帅.煤矿井下无轨胶轮车油气悬架动态特性仿真与优化[D].太原:太原理工大学,2010:10-14.

[7]郭培燕.无轨胶轮车铰接部位受力分析及轴承寿命校核[J].矿山机械,2015,43(7):122-126.GUO Peiyan.Stress analysis and bearing life check of hinged parts of trackless rubber tire vehicles[J].Mining and Processing Equipment,2015,43(7):122-126.

[8]贾庆良.W8A 型防爆低污染悬挂式胶轮车的研制[C]/ /短壁机械化开采专业委员会首届学术研讨会论文集.北京:中国煤炭学会,2003:169-178.

[9]赵海兴.WC5E 防爆柴油机无轨胶轮车结构件的设计[J].煤矿机械,2013,34(1):179-181.ZHAO Haixing.Design of WC5E explosion-proof diesel engine trackless rubber wheel structure[J].Coal Mine Machinery,2013,34(1):179-181.

[10]赵留强.TY 型井下胶轮车后机架有限元分析与改进设计[D].太原:太原理工大学,2010:12-14.

[11]郭培燕,赵海兴,谢 龙,等.基于有限元法对无轨胶轮车后车架的改进研究[J].矿山机械,2010,35(1):41-44.GUO Peiyan,ZHAO Haixing,XIE Long,et al.Research on improvement of rear frame of trackless rubber wheeled vehicle based on finite element method[J].Mining and Processing Equipment,2010,35(1):41-44.

[12]王庆祥.一种进口驱动桥湿式制动器故障探究与改进[J].煤矿安全,2018,49(7):92-95.WANG Qingxiang.Research and improvement of an imported drive axle wet brake fault[J].Safety in Coal Mines,2018,49(7):92-95.

[13]秦四成.工程机械设计[M].北京:科学出版社,2003:37-45.

[14]郁录平.工程机械底盘设计[M].北京:人民交通出版社,2004:12-17.

[15]戴志晔.浅析井下无轨胶轮车的承载能力[J].煤矿机电,2005(3):17-19.DAI Zhiye.Analysis of the bearing capacity of underground trackless rubber tire vehicles[J].Colliery Mechanical & Electrical Technology,2005(3):17-19.

[16]程玉军.铰接式防爆胶轮车桥荷的分配计算[J].煤矿机械,2013,34(8):34-35.CHENG Yujun.Distribution calculation of articulated explosionproof rubber wheel axle load[J].Coal Mine Machinery,2013,34(8):34-35.

[17]赵海兴,梁玉芳.进口和国产变矩器及变速箱在无轨胶轮车上的应用研究[J].煤矿机械,2012,33(4):180-181.ZHAO Haixing,LIANG Yufang.Application research of imported and domestic torque converters and gearboxes on trackless rubber tire vehicles[J].Coal Mine Machinery,2012,33(4):180-181.

[18]赵海兴.煤矿井下铰接式防爆柴油机无轨胶轮车设计特点和发展趋势[J].矿山机械,2013,41(8):13-17.ZHAO Haixing.Design characteristics and development trend of mine-free articulated explosion-proof diesel engine trackless rubber wheeler[J].Mining and Processing Equipment,2013,41(8):13-17.

[19]张林慧.无轨胶轮车液压举升系统的设计[J].煤矿机电,2012(5):35-37,40.ZHANG Linhui.Design of hydraulic lifting system for trackless rubber tire vehicle[J].Colliery Mechanical & Electrical Technology,2012(5):35-37,40.

[20]张帧华,方晓华.自卸车前置举升机构快速设计计算[J].专用汽车,2009(1):52-53.ZHANG Zhenhua,FANG Xiaohua.Rapid design calculation of dump truck front lift mechanism[J].Pcial Purpose Vehicle,2009(1):52-53.