0 引 言

随着我国综合机械化采煤技术和装备的迅猛发展[1-3],在最近十几年,国内煤炭的年产量不断创出新高,易于开采的中厚煤层越来越少,而我国薄及较薄煤层资源储量巨大,以国家能源投资集团神东有限公司为例,该公司九矿十井1.7 m 以下煤层储量,共计16.10 亿 t,其中,9.9 亿 t 储量适合滚筒采煤机开采,约占61.5%[4],因此,开采薄及较薄煤层成为必然选择[5-6]。 但由于薄及较薄煤层厚度偏低,想要获得高的效益,必须要有高产量;要达到高产量,必须要实现高效开采[7-9]。 许多大型煤矿集团均意识到这些问题,纷纷提出薄及较薄煤层高效自动化开采的要求。 如某矿业集团就具体提出了以下要求:针对厚度为1.3 ~1.8 m 的煤层,年产量需达到200 万 t 以上。

对于1.3 ~1.8 m 较薄煤层的开采,国内外装机功率较大的采煤机有天地科技股份有限公司上海分公司的MG2×200/890-WD1 系列采煤机、西安煤矿机械有限公司的MG2×200/925-AWD 采煤机、原鸡西煤机厂的MG400/951-WD 采煤机、JOY 公司的7LS1A 采煤机以及德国 Eickhoff 公司的 SL300 采煤机[10-12]。

上述采煤机中,天地科技股份有限公司上海分公司的890 系列采煤机及西安煤矿机械有限公司的925 采煤机近几年应用相对较多,但由于装机功率偏小,最高年产量仅为120 万~150 万t。 原鸡西煤机厂的951 采煤机为爬底板采煤机,采煤机重心偏于煤壁侧,运行稳定性相对较差,不适合于高速运行,不具有高产高效的基础能力。 JOY 公司的7LS1A 采煤机和Eickhoff 公司的SL300 采煤机虽具有较大的截割功率及较高的牵引速度,但由于机面高度偏高,最低采高需要达到1.6 m 以上,无法满足用户对1.3 m 低采高的生产要求。

可见,针对较薄煤层高效开采,目前国内外还没有一款合适的采煤机机型,为此,笔者开发了MG2×250/1200-WD 型采煤机。 该采煤机的主要技术参数:装机总功率1 200 kW,机面高度≥890 mm,截割功率2×(2×250)kW,牵引功率2×90 kW,泵站功率20 kW,牵引速度0 ~20/40 m/min。 该采煤机在装机功率达到1 200 kW 的情况下,机面高度最低仅为890 mm,其功率密度较现有采煤机有了大幅提升,由此带来了一系列问题,比如摇臂齿轮传动系统温升高、摇臂行星机构可靠性低、行走轮及导向滑靴可靠性低等,笔者将着重对这些关键技术性问题进行研究。

1 摇臂齿轮传动系统温升控制技术

MG2×250/1200-WD 型采煤机的单截割功率达到500(2×250)kW,而其体积又必须满足最低1.3 m采高的要求,导致其功率密度大幅增加。 对于高功率密度齿轮传动系统,温升控制尤为重要,否则将引起润滑油失效等问题的发生,进而影响齿轮传动效果,导致轮齿磨损加剧、发生胶合等。 针对此问题,通过采用温度场分析与结构优化相结合的方法对摇臂齿轮传动系统温升进行合理控制[13-14]。

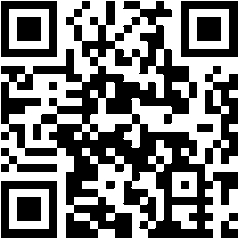

建立摇臂齿轮传动系统温度场分析模型,如图1 所示,从图1 可以看出,直齿腔温度整体偏高,高速级最高。 针对此分析结果,通过采取在摇臂直齿腔上下壳体分别布置冷却水道及在腔体底部布置管式冷却器等措施降低直齿腔温度,并有针对性地在高速轴组的端盖布置循环冷却回路,进一步降低高速轴处的温度。

图1 摇臂齿轮传动系统温度场分析

Fig.1 Temperature field analysis of ranging arm gear transmission system

从摇臂结构优化方面,采取以下措施:①在不影响采煤机配套的情况下,合理增大摇臂壳体一至五轴直齿腔内腔体积,进而增大齿轮润滑油的加油量,在发热量一定的情况下,使温升尽量小;②严格控制摇臂各轴系尺寸链,使各轴系轴向间隙保持在合理范围,避免轴承因轴向间隙偏小产生附加发热量;③通过采用特殊的润滑油道结构对摇臂直齿腔的中低速段轴承进行高效润滑,避免由于轴承润滑不充分引起的发热等问题。

2 摇臂行星机构可靠性

要满足最低1.3 m 的采高要求,采煤机必须要能安装直径1.25 m 的滚筒,同时还要保证装煤效果,因此摇臂行星机构的直径要尽量小,这样势必导致行星机构的可靠性降低。 通过分析行星机构的失效模式,可以得出行星机构的可靠性很大程度上取决于行星架的可靠性,因此,重点对行星架进行结构优化分析,以提高行星机构的可靠性[15-16]。

首先分析行星架的失效模式及失效机理,绝大多数行星架由于连接立柱煤壁侧根部断裂而失效,失效因素有:①行星架连接立柱断面面积较小,不足以抵抗较大的冲击载荷;②行星架连接立柱根部圆角较小,加工时易产生刀痕,进而引起初始裂纹。

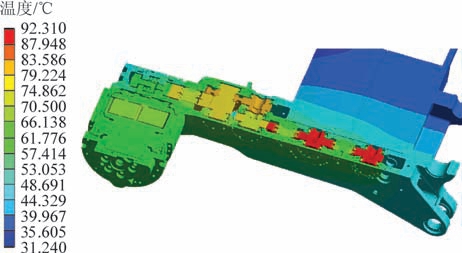

针对上述问题,在有限的空间内,将行星架的两支撑板外圆柱面改为圆锥面,最大限度增大行星架连接立柱处的直径,进而加大立柱断面面积。 同时对立柱根部进行结构优化,如图2 所示,对行星架立柱根部进行内凹圆角处理,该结构可以避免根部加工时产生刀痕,还可以最大限度增大根部圆角,防止应力集中产生。

图2 改进后的行星架根部圆角结构

Fig.2 Improved corner structure of planetary frame

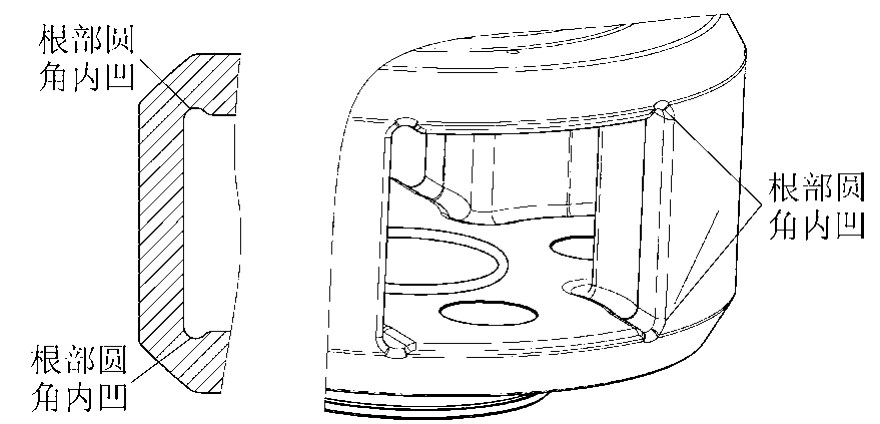

对结构优化后的行星架进行应力应变分析。 基于SolidEdge 软件完成行星架三维建模后,将其导入有限元分析软件中,并进行属性设置,网格划分及加载求解。 将行星架下端面完全固定约束,再在相应位置施加载荷,应力、应变云图仿真结果如图3 所示。 由仿真结果得出改进后行星架的最大应力402 MPa,满足强度要求,其中最大应力较未改进前降低20%以上。

3 行走轮可靠性

行走轮在采煤机工作过程中主要起牵引、传动的作用,是采煤机牵引行走系统极其重要的零件。对于高效开采工作面,采煤机长期运行在高速重载工况下,行走轮极易发生齿根断裂、齿面剥落磨损等问题,行走轮已成为影响采煤机工作可靠性的最薄弱环节之一,因此提高行走轮的使用寿命对于提升采煤机的可靠性具有十分重要的意义[17-18]。

应用多体动力学软件ADAMS 对行走轮和销齿啮合参数进行仿真分析,找出啮合过程中的速度突变点,并通过修正参与啮合齿轮副的齿形来尽量降低此点的速度变化。 通过对齿形进行优化,保证啮合平稳、无干涉,再结合有限元软件对行走轮轮齿弯曲强度与接触强度进行仿真分析,获得最佳的齿形曲线,同时采用大模数行走轮,最终达到强度高、啮合性能好的目的。

图3 行星架应力和应变仿真结果

Fig.3 Stress and strain simulation results of planetary frame

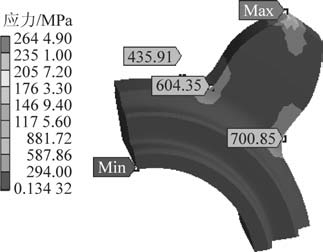

1)行走轮齿根弯曲强度分析。 对齿形优化后的大模数行走轮建立有限元分析模型,将行走轮轮齿看作悬臂梁,在齿顶施加圆周力,行走轮内圈施加全约束。 如图4 所示,得到行走轮受拉侧应力604.3 MPa,受压侧应力700.8 MPa,行走轮采用低碳渗碳淬火钢,取安全系数为 1.5,许用应力[σ]=780 MPa,行走轮齿根满足强度要求。

图4 行走轮应力云图

Fig.4 Stress nephogram of traveling wheel

2)行走轮层深接触疲劳强度研究。 行走轮工作过程中齿面受压并有相对滑动,在接触面上不仅存在正压力,还存在剪应力,根据强度理论,求得2种应力之和为综合接触应力,其最大值不在轮齿表面,而在离表面一定深度的次表面。 最大综合接触应力深度或者大于硬化层深度,或者小于硬化层深度,或者等于硬化层深度。 这3 种情况下,对应的许用层深接触应力不同,根据层深接触疲劳强度理论,当计算接触应力小于许用层深接触应力时,即σH <σHKP/SHK 时,满足层深接触疲劳强度,不会导致齿面剥落,反之会导致齿面剥落。 其中, σH 为计算接触应力,σHKP 为许用层深接触应力,SHK 为层深接触疲劳强度计算时的安全系数。

为了提高行走轮的接触疲劳强度和齿面耐磨性,适当加大渗碳层深度是有效途径,但渗碳层深度越深,渗碳时间就越长,渗碳质量也越难控制[19]。本研究通过严格控制温度、时间和气相碳势等工艺参数,采取变温、变碳势方法,初步掌握了行走齿轮的深层渗碳工艺,并成功在该型采煤机行走轮上实施,渗碳层深度达到4.0~4.5 mm,齿面硬度HV620。

对行走轮层深接触疲劳强度进行分析,计算得出 σH =1 600 MPa,σHKP =1 997 MPa,取 SHK =1.2,可得![]() 满足层深接触疲劳强度条件。

满足层深接触疲劳强度条件。

4 导向滑靴可靠性

导向滑靴在采煤机工作过程中起着承载、导向的作用,是采煤机牵引行走系统的重要组成部分,而导向滑靴在高速牵引工况下容易出现断裂和磨损失效。 针对上述问题,对导向滑靴的受力及耐磨性进行研究[20]。

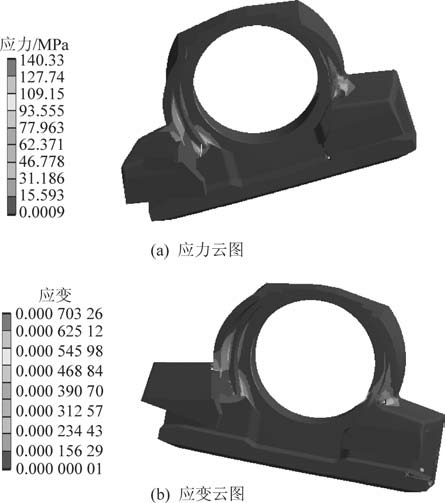

1)导向滑靴应力应变分析。 建立采煤机整机力学模型,对导向滑靴的受力进行求解,求得导向滑靴的受力后,建立导向滑靴的有限元分析模型,并对其进行仿真受力分析,得出最大应力和应变均发生在圆弧形筋板和导向滑靴过渡处,因此在结构允许的情况下,加大了此处的过渡圆角。 最后对优化后的导向滑靴模型进行应力、应变求解,如图5 所示,结果得出导向滑靴的最大应力为140.3 MPa,最大应变为0.000 6。 导向滑靴材料屈服强度 σs =700 MPa,根据使用要求,取安全系数为 2,[σs]=350 MPa,满足设计要求。

2)导向滑靴耐磨材料试验研究。 针对导向滑靴高速牵引工况下易磨损的问题,研究导向滑靴不同耐磨材料的耐磨性能。 试验设备选用M-2000 型磨损试验机。 M-2000 型磨损试验机可做各种金属材料以及非金属材料(尼龙、塑料等)在滑动磨擦、滚动摩擦、滚-滑复合摩擦和间歇接触摩擦各种状态下的耐磨性能试验,并可模拟各种材料在不同的摩擦条件下进行湿摩擦、干摩擦以及磨料磨损等多种试验。

图5 导向滑靴应力应变仿真结果

Fig.5 Stress and strain simulation results of guide shoe

磨损量是决定摩擦材料使用寿命的重要参数,选取1—7 号7 种不同耐磨材料试样进行磨损量试验。 试样 1—7 磨损量分别为 15.975、23.750、14.525、12.550、11.000、11.250、16.925 mg。 从磨损量试验结果来看,在6 MPa 载荷作用下,2 号试样磨损急剧增加,达到最高值,6 号试样和5 号试样磨损较低,表明在该载荷作用下,2 种试样具有较强的抗磨性能,使用寿命较高,优先选用。

5 结 论

1)通过采用温度场分析与结构优化相结合的方法,合理布置摇臂冷却水路及加大摇臂直齿腔内腔体积等,解决了高功率密度摇臂齿轮传动系统温升过高的问题。

2)通过对摇臂行星机构关键零件行星架的仿真分析,对行星架立柱根部进行内凹圆角处理,并最大限度增大了根部圆角,防止应力集中产生,使行星架最大应力降低20%以上,可靠性大幅提高。

3)应用多体动力学软件ADAMS 对行走轮和销齿啮合参数进行仿真分析,进而对齿形进行优化,提高了行走轮的啮合性能和强度;同时通过严格控制温度、时间和气相碳势等工艺参数,加大了行走轮的渗碳层深度,提高了行走轮接触疲劳强度。

4)通过对导向滑靴受力求解及分析对其进行结构优化,并对7 种不同的耐磨材料试样进行磨损试验,找出最优的耐磨材料。

5)通过上述研究,解决了MG2X250/1200-WD型大功率较薄煤层采煤机开发过程中的关键技术难点,大幅提高了采煤机的可靠性。 该型采煤机在同等机面高度下装机功率在国内外最大,具备较薄煤层高效自动化开采的能力。

[1]王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[2]申宝宏,雷 毅,刘见中,等.煤炭机械装备国内外技术现状及发展展望[J].煤炭开采,2015,20(1):1-4.SHEN Baohong,LEI Yi,LIU Jianzhong,et al.Current state and development prospect of domestic and overseas coal machinery equipment[J].Coal Mining Technology,2015,20(1):1-4.

[3]吴佳隽.综合机械化采煤技术发展现状与趋势研究[J].能源与节能,2017(6):124-125.WU Jiajuan.Research on the status quo and development trend of the comprehensive mechanized coal mining technology[J].Energy and Energy Conservation,2017(6):124-125.

[4]李 鹏.神东公司厚度小于1.7m 煤层储量统计及开采规划[J].煤炭工程,2014,46(4):8-9,13.LI Peng.Reserves statistics and exploitation planning of coal seams thinner than 1.7m in Shendong Company[J].Coal Engineering,2014,46(4):8-9,13.

[5]杨宝忠.薄煤层开采技术发展现状[J].能源与节能,2016(1):190-192.YANG Baozhong.On the current situation of the development of thin coal seam mining technology[J].Energy and Energy Conservation,2016(1):190-192.

[6]介晓波.薄煤层开采技术与应用[J].能源与节能,2015(1):123-124.JIE Xiaobo.Mining technologies of thin coal seams and its applications[J].Energy and Energy Conservation,2015(1):123-124.

[7]王瑞军.薄煤层无人工作面采煤机关键技术及实现探讨[J].能源与节能,2017(2):180-181,183.WANG Ruijun.Discussion on the key technologies and implementation of thin seam coal winning machine used at unmanned working face[J].Energy and Energy Conservation,2017(2):180-181,183.

[8]王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[9]高有进,罗开成,张继业.综采工作面智能化开采现状及发展展望[J].能源与环保,2018,40(11):167-171.GAO Youjin,LUO Kaicheng,ZHANG Jiye.Present situation and development prospect of intelligent mining on fully-mechanized working face[J].China Energy and Environmental Protection,2018,40(11):167-171.

[10]刘 峰.MG400/870-WD 型大功率薄煤层采煤机的研制[J].煤矿机械,2017,38(7):76-77.LIU Feng.Development of MG400/870-WD high-power thin coal seam shearer[J].Coal Mine Machinery,2017,38(7):76-77.

[11]吴海雁,惠万里,高晓光.大功率薄煤层智能工作面电牵引采煤机研制[J].重型机械,2012(7):32-35.WU Haiyan,HUI Wanli,GAO Xiaoguang.Heavy AC electric haulage shearer for thin seam intelligent coal face[J].Coal Mine Machinery,2012(7):32-35.

[12]赵丽娟,刘宏梅,朱会东,等.MG400/951-WD 型采煤机装煤性能研究[J].辽宁工程技术大学学报:自然科学版,2018,37(1):148-153.ZHAO Lijuan,LIU Hongmei,ZHU Huidong,et al.Study on coalloading capacity of MG400/951-WD shearer[J].Journal of Liaoning Technical University:Natural Science,2018,37(1):148-153.

[13]陈洪月,李玉珠,张 钊,等.采煤机摇臂齿轮传动系统固-热-力耦合特性分析[J].煤炭学报,2018,43(3):878-887.CHEN Hongyue,LI Yuzhu,ZHANG Zhao,et al.Analysis of solidthermal-mechanical coupling characteristics of rocker-arm gear drive system of shearer[J].Journal of China Coal Society,2018,43(3):878-887.

[14]徐卫鹏.采煤机摇臂齿轮温度场分析[J].煤矿机械,2015,36(2):117-119.XU Weipeng.Analysis of shearer rocker gear steady temperature field[J].Coal Mine Machinery,2015,36(2):117-119.

[15]毛 君,郭 浩,陈洪月.基于深度自编码网络的采煤机截割部减速器故障诊断[J].煤炭科学技术,2019,47(11):123-128.MAO Jun,GUO Hao,CHEN Hongyue.Fault diagnosis of shearer cutting unit reducer based on deep auto-encoder network[J].Coal Science and Technology,2019,47(11):123-128.

[16]孙应军.采煤机关键零件可靠性分析[J].能源与环保,2017,39(8):123-126.SUN Yingjun.Reliability analysis of key parts of shearer[J].China Energy and Environmental Protection,2017,39 (8):123-126.

[17]史春祥.采煤机行走轮齿形角对啮合平稳性的影响分析[J].煤矿机电,2019,40(2):44-46.SHI Chunxiang.Analysis of the tooth profile angle influence for shearer sprocket on meshing stability[J].Colliery Mechanical &Electrical Technology,2019,40(2):44-46.

[18]阚锦彪.采煤机176 mm 节距复合齿形行走轮动态力学仿真[J].机械传动,2017,41(5):39-44.KAN Jingbiao.Dynamic mechanical simulation of 176 mm pitch compound tooth profile travelling wheel of shearer[J].Journal of Mechanical Transmission,2017,41(5):39-44.

[19]肖伟中.齿轮硬化层疲劳剥落强度研究与应用[D].北京:机械科学研究总院集团有限公司,2016.

[20]顾恩洋,周常飞.采煤机导向滑靴耐磨层磨损机理分析[J].煤炭技术,2017,36(3):262-264.GU Enyang,ZHOU Changfei.Analysis on wear mechanism of guiding shoe of shearer[J].Coal Technology,2017,36(3):262-264.