0 引 言

近年来大采高综放开采以其高产高效、巷道掘进工程量低、技术经济效益好等优点,在大型现代化矿井12~20 m 特厚煤层开采中应用广泛[1-3],然而当煤层硬度大、含复杂结构夹矸层、采放工艺不合理时,顶煤冒放性差、采出率低,严重影响矿井的安全高产高效生产。 一般来说,提高综放开采顶煤采出率方面的基本思路:一是使顶煤充分破碎,二是采用合理的放煤工艺把充分松散的顶煤放出[4-6]。 为提高含夹矸特厚煤层综放开采顶煤的破碎度,分析夹矸对顶煤作用的力学机理十分必要。 于斌等[7]建立了特厚煤层开采大空间采场岩层结构演化模型,分析表明覆岩近场关键层为“竖O-X”破断的“悬臂梁+砌体梁”结构,远场关键层为“横O-X”破断的“砌体梁”结构模型。 庞义辉等[8]建立了坚硬特厚顶煤的“悬臂梁”力学模型,计算分析了顶煤厚度与悬臂极限断裂长度的关系,文献[9-11]也对含夹矸顶煤的破碎机理及控制进行了不同角度的分析。 总体来看,现有文献主要从工作面走向剖面来求解平面力学问题,而从空间力学角度出发对顶煤内部煤矸耦合作用机理的研究较少,深孔预裂爆破方案也没有充分考虑空间应力分布而针对性地选择炮孔布置方式。

笔者以西部某大型现代化矿井首采工作面生产实际为背景,从空间力学角度出发,在薄板理论[12]的基础上分析夹矸力学作用机理,模拟不同夹矸层数对顶煤破碎及冒放性的影响,模拟不同装药方式、不同炮孔位置时的爆破作用效果,并据此设计了含硬夹矸顶煤弱化方案,优化了采放工艺。 研究成果对于指导特厚煤层综放开采生产实践、提高顶煤采出率具有较强的现实意义。

1 夹矸破断的薄板模型分析

1.1 含硬夹矸顶煤冒放机理

相关研究表明[13-15],当夹矸为粉砂岩、细砂岩等硬度较大岩石时,顶煤冒落块度较大,冒落块体在放煤时易形成桥拱结构如图1 所示,导致夹矸层上方的顶煤难以放出,夹矸厚度越大、强度越大、层数越多,对上方顶煤的放出影响越大。

图1 综放工作面夹矸冒落示意

Fig.1 Caving schematic diagram of dirt band in fully-mechanized mining top-coal caving face

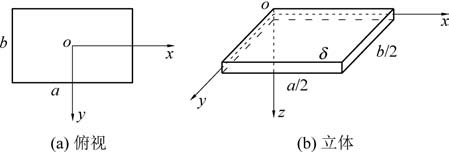

1.2 模型的建立

处于煤壁深处的夹矸层未受到采动影响,由于被强度较低的煤体包围而受三向应力状态,处于支架控顶区上方的夹矸层受采动影响强烈,随着夹矸下部顶煤破碎放出,夹矸上部顶煤发生变形并下沉,而直接顶下沉量较小,致使上位顶煤与直接顶发生离层,因此工作面夹矸层在空间力学里可简化为四周固支的薄板,上部受顶煤作用的载荷。 为简化计算,在夹矸破断前,夹矸层上部受顶煤的作用力可简化为均布载荷,整体受力状态与四边固定的矩形板类似。

鉴于以上分析,建立了弹性体夹矸破断的薄板均布载荷模型,受力分析如图2 所示。

图2 夹矸薄板模型

Fig.2 Model graph of dirt band thin plate

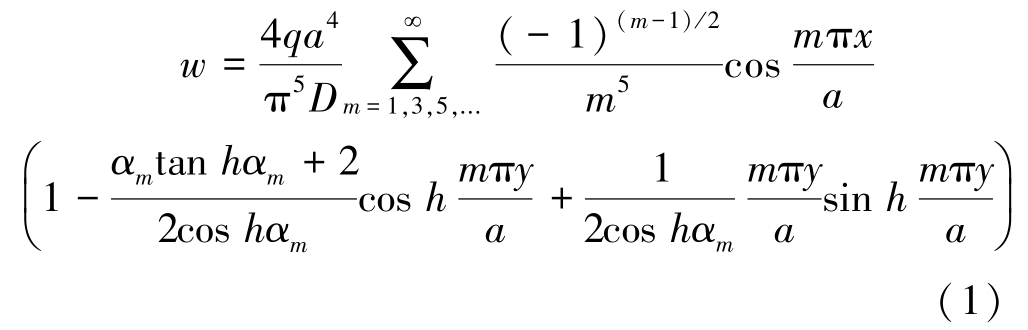

根据弹性力学相关理论,可以求得板的挠度解析式:

其中:w 为挠度;a 为薄板长度;b 为薄板宽度;q为夹矸薄板上部载荷;![]() δ 为夹矸薄板垂直应变;μ 为泊松比;h 为夹矸厚度。进一步可得:

δ 为夹矸薄板垂直应变;μ 为泊松比;h 为夹矸厚度。进一步可得:

式中:Ez 为z 方向弹性模量;σx为 x 方向水平应力;σy为 y 方向水平应力;τxy为剪应力。

将试验测得的工作面夹矸层的力学参数代入式(2),可得:沿工作面倾向(x 方向),薄板模型中部挠度最大,但也仅0.4 m,沿工作面走向,工作面前方12 m 以内挠度较小,最大值不足0.1 m,12~15 m 有所增加,挠度在0.1~0.3 m。 总体来看,夹矸整体挠度较小,由此推断夹矸破断距较大。

薄板夹矸中的水平应力沿工作面倾向、走向均呈对称分布(图3),沿走向的水平应力σx比沿倾向的水平应力σy大,水平应力σx最大值区域位于工作面上部悬空夹矸的中部,最大值达12 MPa 以上,表现为拉应力,水平应力σy最大值区域位于工作面两端头夹矸悬空处,同样表现为拉应力,最大值达4.5 MPa 以上;剪应力τxy呈对角分布状况,即剪应力集中区域位于工作面两端头,而工作面中部剪应力数值较小。

图3 夹矸薄板应力分布规律

Fig.3 Stress distribution law of dirt band thin plate

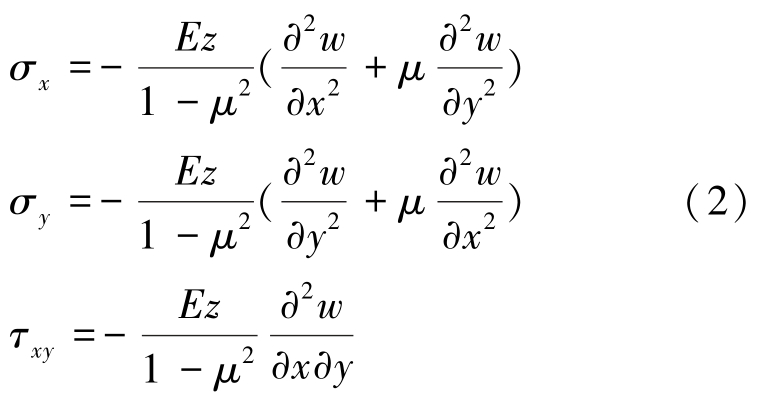

强度准则规定材料的破断首先出现在最大主应力处,而主应力与水平应力的关系为

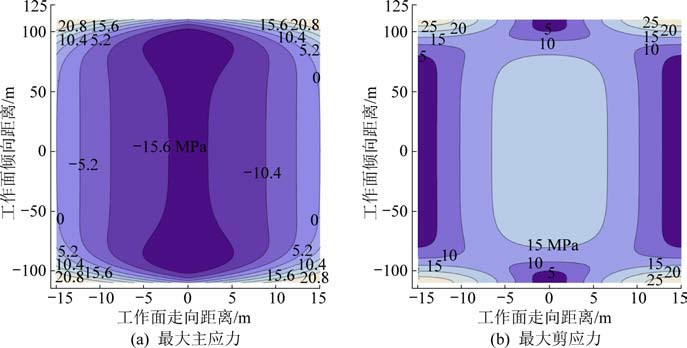

其中,σmax 为最大主应力;σmin 为最小主应力;τmax为最大剪应力。 将式(3)代入现场实测数据,得夹矸薄板最大主应力和最大剪应力如图4 所示。

图4 夹矸薄板最大主应力和最大剪应力分布

Fig.4 Distribution of maximum principal stress and maximum shear stress of dirt band thin plate

图4 中正值表示压应力,负值表示拉应力。 由图4 可得,夹矸薄板最大主应力集中区位于薄板中部(拉应力),且呈中间窄、两头宽的状态,薄板四角为最大主应力(压应力)的集中区,即工作面中部拉应力集中区滞后工作面煤壁距离比两端头要远,两端头夹矸层主要受压;工作面两端头、夹矸薄板中部(悬顶处)为最大剪应力集中区,沿工作面煤壁为最大剪应力降低区。

由于岩石的抗拉强度远小于抗压强度,根据图4 的应力分布规律,确定工作面两端头夹矸为受压状态、受剪状态,中部为受拉状态,综合考虑夹矸抗压抗拉强度具体数值,结合强度破坏准则,若不考虑支架的影响,推测工作面中部滞后煤壁3 ~5 m 为易拉伸破断区,两端头为易剪切破坏区。

2 夹矸层数对顶煤冒放性的影响

为进一步研究夹矸对顶煤冒放性的影响机理,根据该矿煤岩层地质力学参数建立UDEC 模型,考察不同层数夹矸对顶煤冒放性的影响,以5 m 为一个循环步距,煤厚16 m,采高4 m,同时适时删除部分已冒落块体,代替实际生产过程中顶煤的放出,开挖100 m 时顶煤状态如图5—图6 所示。

通过对夹矸层数的模拟分析可知:

1)夹矸对顶煤冒放性的影响程度与其层数呈正相关,当夹矸层数为2 层及以上时,顶煤冒放性明显变差,直接顶、基本顶及其上覆岩层的垮落状况也受到影响。

图5 不同夹矸层数冒放模拟

Fig.5 Dirt band’s caving diagram in various layer numbers

图6 不同夹矸层数裂隙发育

Fig.6 Dirt band’s fracture development diagram in various layer numbers

2)单层夹矸时,夹矸易破断,厚1 m 的夹矸在工作面推进100 m 时悬顶距为5 m;2 层夹矸或3 层夹矸时,除最下层夹矸破断外,其余夹矸层均难以破断,致使该层夹矸上部煤层难以冒落。

3)煤层中夹矸层数较多时,矸石破碎块度大,易积聚在放煤口形成桥拱式结构,影响顶煤放出,因此亟需解决的问题是设法降低夹矸破碎块度。

4)单层夹矸时,裂隙发育最充分,裂隙区主要集中在夹矸上部煤体内,呈倒三角状;当顶煤中含2层及以上夹矸时,裂隙只存在于夹矸上部自由面边缘煤体内,层位较高的夹矸层内部裂隙基本不发育,导致上部煤体难以冒落,必须采取相应的软化破碎措施。

3 顶煤弱化现场实践

3.1 工程概况

西部某新建千万吨级特大型矿井首采8203 综放工作面,走向长度1 450 m,倾斜长度220 m,平均埋深325 m。 工作面主采石炭系3-5 号煤层,煤层倾角3°~5°,平均厚度15.45 m,工作面内绝大部分区域3 号、5 号煤层合并,开切眼处部分区域两煤层被夹矸分开。 整个工作面开采区域内,夹矸层数2~11 层,平均 6 层,厚度 0.14 ~2.51 m,平均 1.80 m。工作面采用倾斜长壁综合机械化低位放顶煤采煤法,采高3.9 m,放煤高度11.55 m,采放比1 ∶2.96,初期放煤采用多轮间隔折返式放煤,初次来压后采用一刀一放多轮间隔顺序放煤,循环进尺、放煤步距均为0.8 m。 工程试验前,顶煤放出率偏低,实测为81.7%,说明煤层夹矸层数多、厚度大,对顶煤的冒放性影响极大。

3.2 顶煤弱化措施

根据夹矸薄板力学规律及其对顶煤冒放性的影响,结合工作面生产实践,采用深孔预裂爆破的方式弱化顶煤[16-18]。

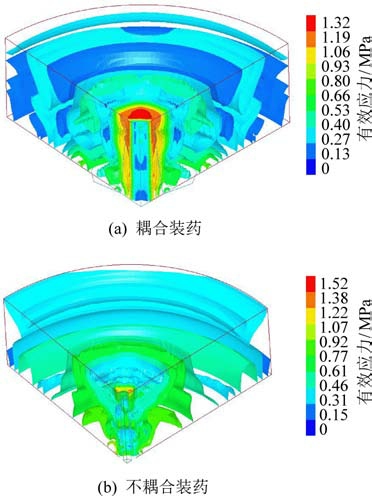

运用LS-DYNA3D 显式动力分析程序模拟了不同装药方式、不同炮孔位置时,高能炸药爆破有效应力,如图7、图8 所示。

图7 不同装药方式爆破有效应力

Fig.7 Von Mises stress nephogram in different charge mode blasting

图8 不同炮孔位置爆破有效应力

Fig.8 Von Mises stress nephogram in different position of blastholes

对比发现,不耦合装药、炮孔位于夹矸层内部时,有效应力波传播效果好、持续作用时间长、应力大,模型破碎区范围小,裂隙区范围大,裂隙发育较为充分,因此采用不耦合装药方式、夹矸内爆破。

根据薄板模型分析结论,工作面两端头为易剪切破坏区,重点需弱化工作面中部顶煤,因此在工作面中部顶煤内部设计新掘1 条工艺巷,实施顶煤及夹矸的深孔预裂爆破,如图9 所示。

3.3 采放工艺优化及效果分析

图9 工作面预裂爆破顶煤工艺巷及钻孔布置

Fig.9 Arrangement diagram of top-coal roadway and blasthole in mining face’s presplitting blasting

参考当前国内综放开采工艺参数确定方法[19-20],结合现场实践,对工作面生产工艺进行了实测分析与参数优化,见表1。

表1 工艺参数统计及改进方案

Table 1 Process parameters’ statistics and improved scheme

参数 观测结果 评价及改进割煤速度/(m·min-1) 3.48 可以满足产量要求,避免大幅变化进刀段长度/m 48.3 偏长,加强培训控制在30 m 以内进刀时间/min 25.3 偏长,应控制在20 min以内移架用时/s 51.7 偏长,寻求更科学的方法将支架排直第1 轮放煤时间/s 45.2 偏短,平均 50 s 左右,有利于增加放出率第2 轮放煤时间/s 59.0 合理开机率/% 74.2 可以满足生产要求,但有提升空间双轮顺序放煤顶煤放出率/% 81.3根据放煤漏斗理论,可采用间隔放煤,并控制放煤的均匀性

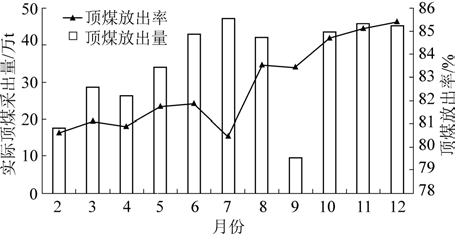

在顶煤深孔预裂爆破后,按上述方案改进了采放工艺,实施了双轮顺序间隔放煤试验,并监测了顶煤放出率,如图10 所示。

上述措施于2013 年8 月份实施以来,顶煤放出率有了明显提高(9 月份工作面回采区域受陷落柱等赋存条件影响,非常规采放工艺,顶煤放出量较低,不具有参考价值)。 10 月份后,随着现场对顶煤弱化措施和采放工艺应用不断熟练,顶煤放出率持续增加,12 月份达顶煤放出率到85.4%,较之前增长了4%,研究成果取得了良好的应用效果。

图10 工作面顶煤放出量变化

Fig.10 Change of top-coal’s recovery in mining face

4 结 论

1)通过对特厚煤层顶煤内夹矸建立的均布载荷薄板力学模型可知,工作面两端头夹矸为受压状态、受剪状态,中部为受拉状态,工作面中部滞后煤壁3 ~5 m 为易拉伸破断区,两端头为易剪切破坏区。

2)UDEC 数值模拟表明,夹矸对顶煤冒放性的影响程度与其层数呈正相关。 单层夹矸时,夹矸易破断,厚1 m 的夹矸悬顶距约5 m,顶煤裂隙发育较为充分;当夹矸层数为2 层及以上时,除最下层夹矸破断外,其余夹矸层均难以破断,顶煤冒放性较差。

3)LS-DYNA3D动力模拟分析表明,装药方式为不耦合装药、炮孔位置位于夹矸内部时,模型裂隙发育更为充分,爆破效果更好。

4)根据分析结果,现场有针对性地设计实施了含夹矸顶煤工艺巷深孔预裂爆破方案措施,优化了工作面采放工艺,顶煤采出率提高至85%以上,取得良好的经济技术效益。

[1]冯宇峰.含夹矸特厚煤层综放开采关键技术研究[D].徐州:中国矿业大学,2014.

[2]屠世浩,袁 永.厚煤层大采高综采理论与实践[M].徐州:中国矿业大学出版社,2012.

[3]王家臣.我国放顶煤开采的工程实践与理论进展[J].煤炭学报,2018,43(1):43-51.WANG Jiachen.Engineering practice and theoretical progress of top-coal caving mining technology in China[J].Journal of China Coal Society,2018,43(1):43-51.

[4]冯宇峰,欧阳振华,邓志刚,等.含夹矸特厚煤层综放工作面顶煤破碎机理分析[J].煤炭科学技术,2016,44(1):120-125.FENG Yufeng,OUYANG Zhenhua,DENG Zhigang,et al.Analysis on top coal breaking mechanism of fully-mechanized caving mining face in ultra thick seam with parting[J].Coal Science and Technology,2016,44(1):120-125.

[5]冯宇峰.基于LS-DYNA 的预裂爆破硬夹矸弱化技术研究[J].地下空间与工程学报,2016,12(S2):726-732.FENG Yufeng.Research on weakening technology of hard dirt band presplitting blasting based on LS-DYNA[J].Chinese Journal of Underground Space and Engineering,2016,12(S2):726-732.

[6]白庆升.复杂结构特厚煤层综放面围岩采动影响机理与控制[D].徐州:中国矿业大学,2015.

[7]于 斌,朱卫兵,高 瑞,等.特厚煤层综放开采大空间采场覆岩结构及作用机制[J].煤炭学报,2016,41(3):571-580.YU Bin,ZHU Weibing,GAO Rui,et al.Strata structure and its effect mechanism of large space stope for fully - mechanized sublevel caving mining of extremely thick coal seam[J].Journal of China Coal Society,2016,41(3):571-580.

[8]庞义辉,王国法.坚硬特厚煤层顶煤冒放结构及提高采出率技术[J].煤炭学报,2017,42(4):817-824.PANG Yihui,WANG Guofa.Top-coal caving structure and technology for increasing recovery rate at extra-thick hard coal seam[J].Journal of China Coal Society,2017,42(4):817-824.

[9]裴孟松,鲁 岩,郭卫彬,等.含夹矸厚煤层沿空巷道围岩稳定性及支护技术研究[J].采矿与安全工程学报,2014,31(6):950-956.BUI Manhtung,LU Yan,GUO Weibin,et al.The research on stability and supporting technology of rock in gob-side entry in thick seam with parting[J].Journal of Mining & Safety Engineering.2014,31(6):950-956.

[10]谢和平,王家臣,陈忠辉,等.坚硬厚煤层综放开采爆破破碎顶煤技术研究[J].煤炭学报,1999,24(4):350-354.XIE Heping,WANG Jiachen,CHEN Zhonghui,et al.Study on top-coal blasting technique of full-mechanized caving in the hard thick coal seam[J].Journal of China Coal Society,1999,24(4):350-354.

[11]高 超,徐乃忠,何标庆,等.关键层对特厚煤层综放开采地表沉陷规律的影响研究[J].煤炭科学技术,2019,47(9):229-234.GAO Chao,XU Naizhong,HE Biaoqing,et al.Study on influence of key strata on surface subsidence law of fully-mechanized caving mining in extra-thick coal seam[J].Coal Science and Technology,2019,47(9):229-234.

[12]屠洪盛,屠世浩,陈 芳,等.基于薄板理论的急倾斜工作面顶板初次变形破断特征研究[J].采矿与安全工程学报,2014,31(1):49-59.TU Hongsheng,TU Shihao,CHEN Fang,et al.Study on the deformation and fracture feature of steep inclined coal seam roof based on the theory of thin plates[J].Journal of Mining & Safety Engineering,2014,31(1):49-59.

[13]朱志洁,张宏伟,陈蓥,等.综放开采覆岩大结构作用下的冲击地压形成机制[J].煤炭科学技术,2018,46(05):54-59.ZHU Zhijie,ZHANG Hongwei,CHEN Ying,et al.Mechanism study of rock burst induced by overburden largestructural action of fully-mechanized caving mining[J ].Coal Science and Technology,2018,46(05):54-59.

[14]朱帝杰,陈忠辉,常远,等.基于随机介质理论的综放开采顶煤放出规律研究[J].煤炭科学技术,2018,46(1):167-174.ZHU Dijie,CHEN Zhonghui,CHANG Yuan,et al.Study on top coal caving law of fully-mechanized top coalcaving mining based on random medium theory[J].Coal Science and Technology,2018,46(1):167-174.

[15]陈玉涛,秦江涛,谢文波.水力压裂和深孔预裂爆破联合增透技术的应用研究[J].煤矿安全,2018,49(8):141-148.CHEN Yutao,QIN Jiangtao,XIE Wenbo.Application study on hydraulic fracturing and deep hole pre-splitting blasting joint permeability improvement technology[J].Safety in Coal Mines,2018,49(8):141-148.

[16]吕 昌,刘 健,郭林杰.深孔预裂爆破不同孔间距下裂隙演化规律[J].煤矿安全,2016,47(11):65-68.LYU Chang,LIU Jian,GUO Linjie.Evolution laws of cracks under different hole pitch in deep hole pre-splitting blasting[J].Safety in Coal Mines,2016,47(11):65-68.

[17]张 浩,徐学锋,李正可.“三软”厚煤层综放开采采出率影响因素及规律分析[J].煤矿开采,2016,21 (5):14-17.ZHANG Hao,XU Xuefeng,LI Zhengke.Mining rate influence factors and law of full-mechanized top coal caving mining with‘three-soft’ thick seam[J].Coal Mining Technology,2016,21(5):14-17.

[18]刘少虹,潘俊锋,刘金亮,等.基于卸支耦合的冲击地压煤层泄压爆破参数优化[J].煤炭科学技术,2018,46(11):21-29.LIU Shaohong,PAN Junfeng,LIU Jinliang, et al.Optimization of blasting parameters for rock burst coal seam based on pressure release and support coupling[J].Coal Science and Technology,2018,46(11):21-29.

[19]王国法,张金虎.煤矿高效开采技术与装备的最新发展[J].煤矿开采,2018,23(1):1-4,12.WANG Guofa,ZHANG Jinhu.Recent development of coal mine highly effective mining technology and equipment[J].Coal Mining Technology,2018,23(1):1-4,12.

[20]王晓飞.厚煤层综采放顶煤开采工艺参数研究[J].煤炭工程,2018,50(9):56-58.WANG Xiaofei.Study on technological parameters of fully mechanized top-coal caving mining in thick coal seam[J].Coal Engineering,2018,50(9):56-58.