特约综述

石智军(1955—),陕西富平人,研究员,博士生导师。 1979 年毕业于河北地质学院(现河北地质大学)探矿工程专业,1983 年毕业于武汉地质学院北京研究生部(现中国地质大学(北京)),获硕士学位。 现任中国煤炭科工集团有限公司首席科学家,中国煤炭学会钻探工程专业委员会主任委员,中国地质学会探矿工程专业委员会副主任委员,《煤炭科学技术》杂志编委。

石智军研究员是我国煤炭开发钻探领域的著名专家,长期致力于煤矿井下定向钻进技术装备研发和工程实践,针对煤矿井下巷道空间受限、爆炸性气体环境、近水平钻进施工等特殊条件,在中深孔回转定向钻进、千米深孔滑动定向钻进和超深孔复合定向钻进3 个方面均取得重大创新成果,使煤矿井下钻孔施工实现了从“无控钻进”到“受控钻进”再到“精确定向钻进”的跨越,取得了定向钻进能力重大突破,创造了沿煤层钻深2 570 m 的世界纪录,率领团队创建了全球最大、技术领先的集研发、生产和应用于一体的坑道钻探技术装备创新基地,为我国煤炭产能提升、能源可靠供给做出了突出贡献。

石智军研究员1995 年晋升为煤炭工业部首批研究员,获国家“百千万人才工程”煤炭系统专业技术拔尖人才称号,获全国“五一”劳动奖章,享受政府特殊津贴(1999 年),获孙越崎能源大奖,为中国工程院院士增选有效候选人。 获国家科技进步二等奖2 项,省部级特等奖1 项、一等奖7 项。 获授权发明专利21 项,出版专著4 部,发表学术论文80 余篇。

煤炭是我国的主体能源和重要的化工原料,支撑了我国国民经济快速平稳发展。 “富煤、贫油、少气”的能源资源禀赋条件决定了在未来相当长时间内,煤炭仍将是我国的基础能源,通过科技创新推进煤炭安全高效、智能、绿色开采和清洁高效利用,对于促进煤炭行业转型升级具有重要意义[1-3]。

我国90%以上的煤矿以井工开采为主,但复杂的煤层赋存条件给煤矿安全生产带来严重威胁,瓦斯爆炸、煤与瓦斯突出、矿井突水、冲击地压等造成了严重的人员与财产损失[4-5]。 近些年,随着国家和煤矿企业对安全生产的重视和投入,依靠科技进步,煤矿安全生产形势持续好转,全国煤矿实现事故总量、重特大事故、百万吨死亡率明显下降,但与国外发达国家相比,煤炭开采所面临的安全生产形势依然严峻。 随着煤炭开采强度、开采深度的增加和机械化采煤程度的提高,其所面临的灾害类型、灾害发生强度更趋复杂化[6],如何防范生产过程中发生的矿井灾害并提升生产效率,已成为制约我国煤矿安全高效开采的瓶颈。

煤矿井下坑道钻探作为最直接、有效的手段在矿井灾害防治、隐蔽致灾地质因素探查、煤层气资源开发等方面发挥着关键的作用[7]。 1978 年以来,煤炭开采实现由手工作业向机械化、自动化、信息化、智能化的跨越,同时也促进了煤矿井下坑道钻探技术装备的快速发展。 我国科研学者、技术人员围绕煤矿井下坑道钻探发展前沿,结合煤矿安全生产实际需求开展持续科研攻关,实现了坑道钻探技术装备从依赖引进国外技术设备到自主研发制造的转变,在装备研发、加工制造、施工工艺和工程实践等方面取得重大进展,研发了适用于不同煤岩层赋存条件的坑道钻探技术与装备,打破国外技术垄断,并实现了关键核心技术自主可控。 从常规回转钻进技术到稳定组合钻具定向钻进技术,再到目前普遍采用的随钻测量定向钻进技术,坑道钻探技术的快速发展与钻探装备的进步相得益彰,通过多年技术攻关和工程实践,研发制造了系列化坑道钻探装备,煤矿井下坑道钻探施工能力和施工效率不断得到提升,在坑道钻机、钻杆、钻头、螺杆钻具和随钻测量系统、冲洗液循环净化系统研制等方面取得多项研究成果[8-9]。

经过40 年的发展,我国煤矿井下坑道钻探技术与装备发展实现了从跟跑、并跑到领跑的历史性跨越,相关研究成果达到国际领先水平。 我国自主研发的坑道钻探技术与装备已广泛应用于煤矿井下瓦斯抽采、水害防治、地质异常体探查、冲击地压防治、防灭火等方面[12-15],有力推动了煤矿井下灾害防治能力的提升和地质保障技术的进步。 采用我国自主研发的大功率定向钻进技术与装备先后4 次打破煤矿井下顺煤层定向钻孔深度世界纪录,最大定向钻孔深度达到3 353 m[7];同时,定向钻进技术适应地层范围从中硬煤层逐步拓展至复杂顶板岩层和碎软煤层,复杂顶板岩层大直径高位定向钻孔最大深度达到1 026 m[10],碎软煤层定向钻孔最大深度达到406 m[11]。 此外,煤矿井下远程控制钻机的研制也取得重要突破,填补该领域国内外空白。 “煤矿井下1 500 m 深孔大功率定向钻进装备”、“顶板高位大直径定向钻孔采动瓦斯抽采技术与高效快速成孔工艺”、“煤矿用深孔钻车”、“ 煤矿井下瓦斯抽采远控自动钻机”等项目成果相继入选原国家安全生产监督管理总局、国家科技部及工信部等组织发布的《煤矿安全生产先进适用技术与装备推广目录》。

面对新一轮技术革命和产业变革,为支撑“智慧矿山”的建设,满足煤矿安全、高效、绿色开采需要,对煤矿井下坑道钻探又提出新的问题和挑战,研发高可靠性、智能化坑道钻探技术与装备是未来创新发展的必由之路[16]。 我国《煤炭工业发展“十三五”规划》 明确要求突破煤炭智能钻探关键技术[17],科技部在“十三五”期间批准国家重大专项课题“煤矿井下煤层气高效开发技术与装备”、国家重点研发计划“煤矿井下瓦斯防治无人化关键技术与装备”等项目,开展联合攻关,以期构建形成煤矿井下精准高效钻探技术与装备体系,全面提高坑道钻探自动化控制能力,提升坑道钻探智能化水平,实现煤矿井下少人或无人化坑道钻探施工,推动坑道钻探技术与装备升级换代。

煤矿井下坑道钻探技术与装备取得的长足发展,支撑起我国基于坑道钻探的煤矿地质保障技术体系的建立。 但是我国各煤矿区煤层赋存地质条件和开采条件不尽相同,造成现有坑道钻探技术与装备适应性不足,此外,受煤矿井下特殊作业环境限制,坑道钻探技术与装备的发展和地面油气勘探开发技术与装备还存在一定差距。 还应该看出,坑道钻探基础理论研究较为薄弱,相关坑道钻探标准和规范局限性明显,因此亟需通过不断地理论、技术与装备创新推动完善坑道钻探技术体系。 基于此,笔者分析了我国煤矿井下安全高效绿绿色开采对坑道钻探技术与装备发展需求,在此基础上,系统阐述坑道钻探技术与装备的发展历程和研究现状,全面总结了坑道钻探领域代表性成果,并分析了坑道钻探发展过程中存在的技术问题,提出了未来研究的发展方向与建议。

在煤炭开采过程中,为满足矿井灾害防治、隐蔽致灾地质因素探查、煤层气资源开发或其他工程方面的需求,常需要在井下坑道内向煤系地层施工钻孔,故称为煤矿井下坑道钻探。 由于煤矿井下狭窄巷道空间及高瓦斯、高粉尘、潮湿作业环境的限制,导致煤矿井下坑道钻探具有其特殊性并区别于地面钻探,逐步形成一个相对独立的系统[18]。

煤矿安全开采要求巷道掘进或工作面回采前,必须查明采掘区域内隐蔽致灾因素的发育情况,包括瓦斯、水害、冲击地压、火灾等,并采用科学的方法进行预防或治理,为煤层开采提供安全保障。

在瓦斯治理方面。 据统计,我国高瓦斯和煤与瓦斯突出矿井的煤炭产量约占全国的1/3,由于瓦斯爆炸、煤与瓦斯突出、瓦斯中毒与窒息造成了严重的人员与财产损失,瓦斯已成为煤矿井下安全事故的首要灾害源[19]。 在煤矿井下坑道内施工钻孔抽采瓦斯已成为井下瓦斯防治的重要技术措施,也是坑道钻探应用最多的领域,袁亮院士曾提出“只有打不到位的钻孔,没有抽不出来的瓦斯”。 然而我国煤层地质构造复杂,且瓦斯含量高、透气性差,造成钻孔成孔和瓦斯抽采困难,瓦斯治理难度加大。2008 年原国家安全监管总局提出“通风可靠、抽采达标、监控有效、管理到位”的瓦斯综合治理工作体系,将瓦斯抽采工作作为防治瓦斯灾害的主要手段,并要求强化“多措并举,应抽尽抽,抽采平衡,效果达标”的措施,确保瓦斯抽采效果达标。 通过多年的理论研究与技术攻关,我国在瓦斯防治理论上取得重要进展[20],突破了一批制约瓦斯防治的关键共性问题,研发和制造了系列化坑道钻探装备,建立了本煤层瓦斯抽采、采动卸压瓦斯抽采和井上下联合瓦斯抽采等模式,推动了我国瓦斯防治技术的进步。2019 年,最新修订的《防治煤与瓦斯突出细则》将井下钻孔瓦斯抽采上升到新的高度,更加突出新技术、新装备的推广应用[21]。

在矿井水害防治方面。 我国煤矿水文地质条件极为复杂,受老空水、顶板离层水、底板承压水威胁大,矿井水害成为仅次于瓦斯灾害的第二“杀手”。随着我国深部煤炭资源大规模开发,水害威胁日趋复杂和严峻,水害防治面临众多挑战。 《煤矿防治水细则》第三条规定:煤矿防治水工作应当坚持“预测预报、有疑必探、先探后掘、先治后采”的原则[22]。

坑道钻探作为矿井水害防治的重要手段之一,广泛应用于顶板离层水疏放、底板水疏放与隔水层改造加固、老空水探查与疏放、巷道快速掘进超前探放水等方面。 其中,定向钻孔由于轨迹可控、中靶率高、覆盖范围广的优势而得到广泛应用,利用定向钻孔可实施远距离、高精度、大流量疏放水作业,同时进行区域底板超前注浆加固,消除矿井水害威胁。煤矿井下坑道钻探技术与装备的进步推进了防治水工作由过程治理向源头预防、局部治理向区域治理的转变。 近年来,随着国家对煤矿防治水工作的重视和投入,全国煤矿水害事故发生起数和伤亡人数显著下降[23-24]。

在冲击地压防治方面。 冲击地压煤炭开采过程中典型的动力灾害之一,随着我国煤炭开采深度和开采强度的增加,冲击地压等动力灾害日趋严重,尤其是2017—2019 年我国连续发生多起冲击地压事故都造成了严重的人员与财产损失,如何防范冲击地压事故成为影响煤矿安全开采的重要技术难题。国内外学术界普遍认为,防治冲击地压是采矿工程和岩石力学领域面临的一项世界性难题,其致灾机理尚未研究清楚,防治技术手段仍需完善[25-26],我国相继批准多项“973 计划”和国家重点研发计划项目,对冲击地压致灾机理和预警、防治技术开展攻关。 2018 年出台的《防治煤矿冲击地压细则》规定[27]:冲击地压的防治应坚持“区域先行、局部跟进、分区管理、分类防治”的原则,其中局部防治措施作为区域措施的重要补充,主要为降低采场内煤(岩)体的应力集中程度,包括煤层钻孔卸压、煤层爆破卸压、煤层注水、顶板爆破预裂、顶板水力致裂、底板钻孔或爆破卸压等措施。 近年来,煤层爆破卸压、顶板爆破预裂等措施的应用范围受到一定的限制,煤层大直径孔卸压和顶板定向钻孔水力压裂成为目前冲击地压防治主要采用的方法,通过对煤(岩)体的结构和完整性造成破坏,实现高地应力的释放和转移,使煤(岩)体中不再形成高应力集中或具备冲击危险性[14]。 施工大直径卸压钻孔,要求钻机具备大转矩输出能力、钻杆具备较强的抗扭强度;施工顶板定向水力压裂钻孔必须保证钻孔轨迹沿目标地层有效延伸,以提升煤(岩)体卸压效果,要求钻孔轨迹控制精度要高。 此外,在冲击地压区域施工防治钻孔存在一定的危险性,为避免施工安全隐患,大功率远程控制防冲钻机的研制势在必行。

我国煤矿地质条件复杂,断层、溶洞、陷落柱等构造普遍发育,这些构造往往是地下水或瓦斯的运移通道或富集区,对煤矿安全生产带来巨大威胁;此外,小煤窑的破坏性开采,其富集瓦斯或水的废弃巷道或采空区为大型矿井安全生产也带来了严重威胁。 目前,煤矿普遍采用“物探先行、钻探验证”的方法进行隐蔽致灾地质因素探查,2 种方法互相补充和验证,以此来提高隐蔽致灾地质因素探查效率和探查精度[28]。 物探方法作为重要的探查手段,在煤矿井下隐蔽致灾地质因素探查等方面具有明显优势,但受煤矿井下干扰因素较多,物探方法解译结果存在多解性;而地面钻探由于成本、地形的限制,决定了不可能进行大规模地面钻探作业,造成隐蔽致灾地质因素探查精度较低,难以满足煤矿井下安全高效采煤需要;近年来,坑道钻探技术被广泛应用于井下隐蔽致灾地质因素探查工程,尤其是定向钻进技术可以对异常区域进行精确定位,且能够采用开分支技术实现大区域范围内隐蔽致灾地质因素精准探查[29],同时定向钻孔又作为灾害防治的通道,实现一孔多用。

煤层气作为非常规天然气,是一种重要的清洁能源。 煤矿井下煤层气(瓦斯)抽采作为煤层气资源开发的重要形式在保障煤矿安全生产、增加清洁能源供给、减少温室气体排放等方面发挥着重要作用[30]。 “十一五”至今,我国批准实施《大型油气田及煤层气开发》国家科技重大专项,促进了煤层气产业的快速发展,实现了“以用促抽采,以抽采保安全”的良性循环,也推动了煤矿井下坑道钻探技术的进步。 2018 年,我国煤层气总产量183.6 亿 m3,而煤矿井下瓦斯抽采量129 亿 m3,占煤层气总产量的70%。 以晋煤集团寺河煤矿为例,该矿为我国大型高瓦斯矿井,年产量1 000 万 t,2018 年,矿井瓦斯抽采量达到8.07 亿 m3,连续13 年单井瓦斯抽采量居全国第一,在保证安全生产的同时,也取得了显著的经济效益。 面对复杂多变的矿井瓦斯地质,寺河煤矿在生产实践中努力创新,依托煤矿井下随钻测量定向钻进技术与装备,大力推行坑道定向钻进施工标准化、系统化管理,并不断挖掘坑道钻探装备的潜力。 2018 年,寺河煤矿拥有各类坑道定向钻探装备超过40 台套,抽采钻孔总进尺超过400 万m,定向钻孔进尺占比达到56%以上,矿井吨煤瓦斯抽采量达50 m3以上,实现了煤层瓦斯高效抽采。 同时,还应该看出,我国煤层气开发地质条件复杂,尚未形成适应于各类地质条件的煤层气资源开发技术与装备,尤其在煤矿井下,随着煤层开采深度的增加,煤层的赋存条件和瓦斯地质条件更趋复杂[31],坑道钻探施工面临着“三高一扰动”的施工条件,如何提高坑道钻探对复杂应力环境和施工环境的适应性并提升瓦斯抽采效果,成为制约煤矿井下煤层气资源高效开发的关键难题。

近年来,随着坑道钻探技术的发展,其应用领域也不断得到拓展,包括防灭火、粉尘治理、应急救援、辅助通风等。 针对采空区自然发火,通过在坑道安全区域内向采空区施工常规钻孔或者定向钻孔,向采空区发火区域内注浆、注水或其他防灭火材料;针对巷道掘进粉尘污染严重的问题,通过施工大直径超前定向对穿钻孔,利用负压除尘系统将粉尘等有害气体吸出,从而降低粉尘浓度[32];针对煤矿井下突发的安全事故,可在坑道安全区域内向事故区域施工远距离大直径钻孔,为被困人员输送给养,同时构建起应急救援通道;针对现代煤矿高产条件下矿井通风的需要,通过施工大直径钻孔代替联络巷,以降低施工成本、提高生产效率。

改革开放以来,我国科研学者及技术人员针对我国煤矿区煤层赋存地质条件和开采条件,在坑道钻探领域开展持续攻关,取得了一系列研究成果,推动了我国煤矿安全保障技术的进步,支撑了我国煤炭科学产能的释放和煤层气高效开发。 以下就坑道钻探专著、发明专利、论文、标准、获奖等进行回顾。

据不完全统计,截至2019 年,国内已公开出版坑道钻探相关专著7 部,见表1。

表1 坑道钻探专著统计

Table 1 Statistics of monographs underground drilling

序号 专著 第一作者 编写单位 出版社 出版年份1矿井瓦斯抽放理论与技术 林柏泉 中国矿业大学 中国矿业大学出版社 1996 2中国煤炭工业钻探工程学 韩广德 原煤炭工业部 煤炭工业出版社 2000 3矿井瓦斯综合治理技术 张铁岗 河南理工大学 煤炭工业出版社 2001 4煤矿井下瓦斯抽采(放)钻孔施工新技术 石智军 西安研究院 煤炭工业出版社 2008 5煤矿井下随钻测量定向钻进使用手册 石智军 西安研究院 地质出版社 2012 6煤田地质勘探与矿井地质保障技术 张群 西安研究院 科学出版社 2018 7煤矿井下随钻测量定向钻进技术与装备 石智军 西安研究院 科学出版社 2019

1996 年,林柏泉等[33]在专著《矿井瓦斯抽放理论与技术》中相关章节阐述了煤层瓦斯抽放技术与方法,包括本煤层、邻近层、采空区瓦斯抽放等,并重点介绍了瓦斯抽放钻孔施工设备、工艺和常见钻孔事故的处理方法。 2000 年,韩广德等[34]在《中国煤炭工业钻探工程学》相关章节阐述了我国坑道钻探的实践经验,介绍了坑道钻探设备、坑道定向钻进工艺和绳索取心钻进工艺等方面的阶段研究成果。2001 年,张铁岗等[35]在《矿井瓦斯综合治理技术》中相关章节总结我国煤矿井下瓦斯抽采技术与装备取得的阶段性成果,介绍了碎软煤层钻孔施工工艺及配套钻具。 2008 年,石智军等[7]在《煤矿井下瓦斯抽采(放)钻孔施工新技术》中全面介绍了中煤科工集团西安研究院有限公司(以下简称“西安研究院”)在全液压坑道履带定向钻机、钻具、随钻测量系统和钻孔施工工艺技术所取得的研究成果。 2011年,石智军等[36]在《煤矿井下随钻测量定向钻进使用手册》中介绍了煤矿井下随钻测量定向钻进的技术要求、设备配套与钻具、随钻测量仪器适用及维护等内容,为使用和维护定向钻进设备、仪器和钻具等装备提供了科学指导。 2018 年,张群等[37]在《煤田地质勘探与矿井地质保障技术》相关章节系统总结了我国在回转钻进技术与装备、随钻测量定向钻进技术与装备、碎软煤层钻进技术与装备和坑道绳索取心钻进技术与装备取得重要科研成果。 2019 年,石智军等[8]以 “十二五”国家油气重大专项“大功率定向钻进技术与装备”课题研究成果为基础,在《煤矿井下随钻测量定向钻进技术与装备》中重点介绍了大功率定向钻进装备,包括ZDY12000LD 钻机、泥浆泵(车)、随钻测量系统、钻具等;总结了煤矿井下近水平定向钻进工艺技术,包括滑动定向钻进技术、复合定向钻进技术、基于方位伽马的地质导向定向钻进技术和钻孔事故处理技术等。

基于煤矿井下坑道钻探的迫切需求及国家在该领域的持续投入,各单位积极进行原始创新和技术创新,并加强对知识产权的保护力度。 据不完全统计,近10 年我国煤矿井下坑道钻探领域已授权发明专利167 项,分类统计如图1 所示,涉及煤矿井下坑道钻机、钻探工艺、工程应用、测量仪器和坑道钻具,其中坑道钻机授权发明专利占比达53%,主要由中煤科工集团西安研究院、重庆研究院等机构申请。授权发明专利数量的增加表明我国坑道钻探自主创新能力的增强,其中由西安研究院申报的发明专利“履带式全液压坑道钻机”、“ 一种煤层底板注浆加固水平定向钻孔的施工方法”荣获中国发明专利优秀奖。

图1 坑道钻探授权发明专利分类

Fig.1 Classification of authorized patents for underground drilling

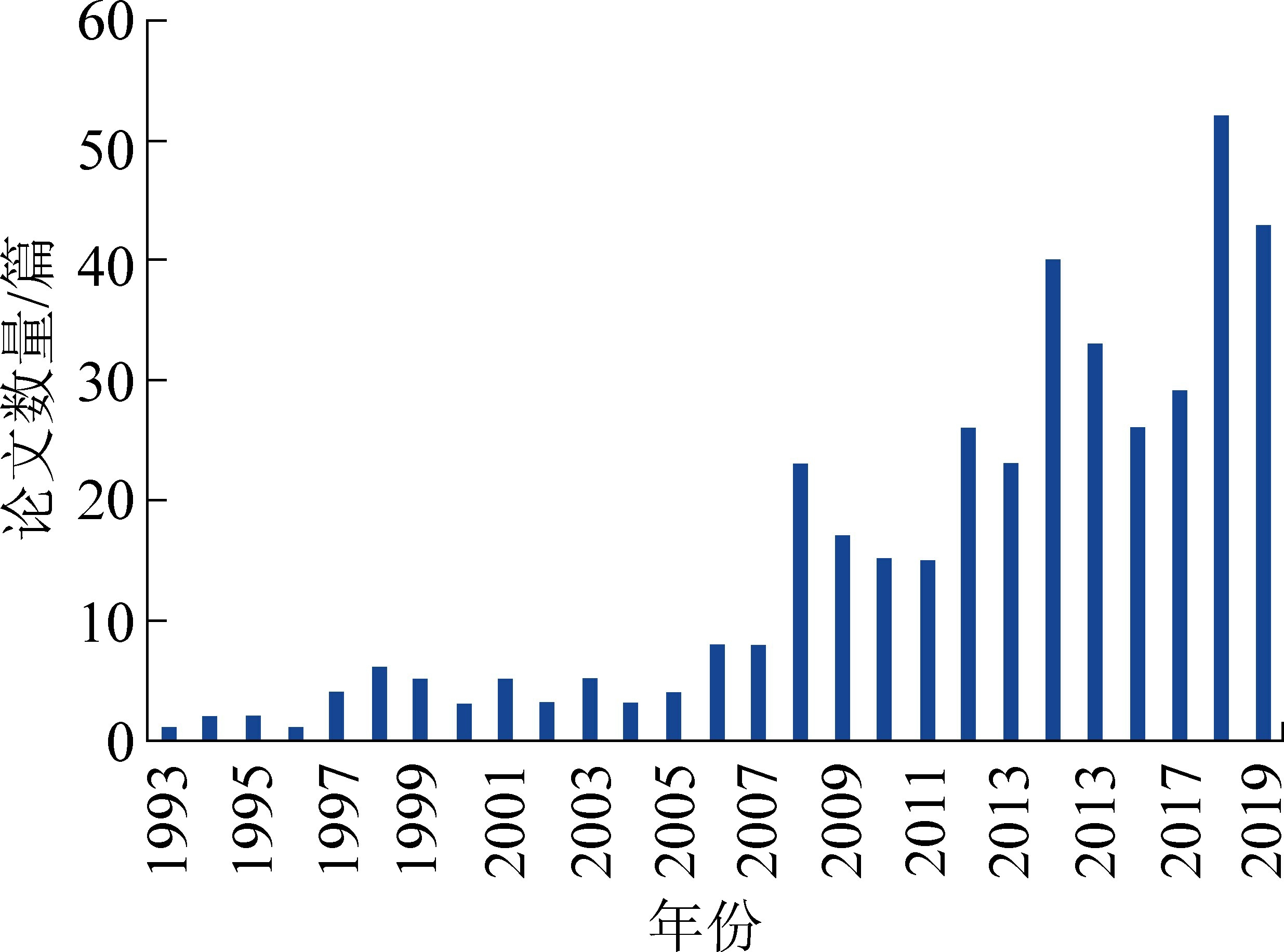

通过检索关键词“坑道钻探”、“定向钻机”等关键词,据不完全统计, 1978—2019 年,我国共发表煤矿井下坑道钻探相关期刊论文402 篇,如图2 所示。随着我国煤矿井下坑道钻探研发力度的加大和应用范围的扩大,2008 年以后发表论文数量猛增,共发表论文302 篇,占到总发表数量的70%以上。

图2 坑道钻探期刊论文发表数量变化

Fig.2 Quantity change chart of papers published in journal of underground drilling

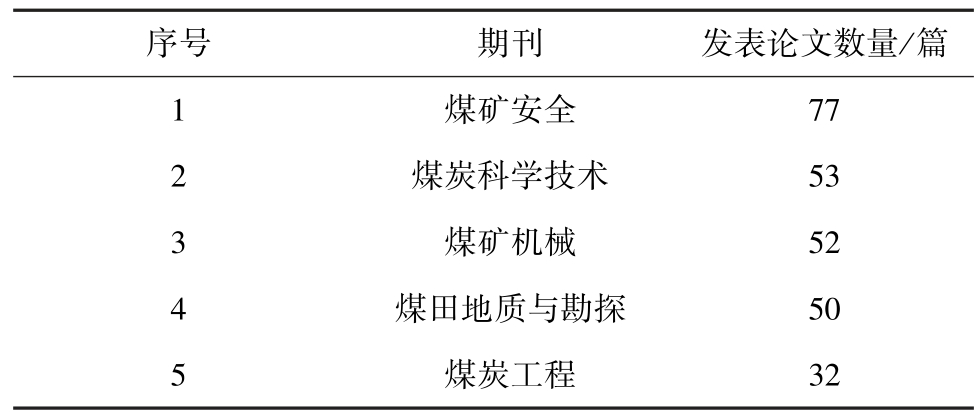

2.3.1 论文发表期刊情况

我国各相关单位发表学术论文402 篇,其中中文核心论文中文372 篇,占总发表数量的90%以上。发表论文数量前5 名的期刊分别为《煤矿安全》《煤炭科学技术》《煤矿机械》《煤田地质与勘探》和《煤炭工程》,见表2,发表论文数量264 篇,占核心期刊发表数量的71%。

表2 论文发表期刊情况统计

Table 2 Journal statistics of paper publication

序号 期刊 发表论文数量/篇1煤矿安全 77 2煤炭科学技术 53 3煤矿机械 52 4煤田地质与勘探 50 5煤炭工程 32

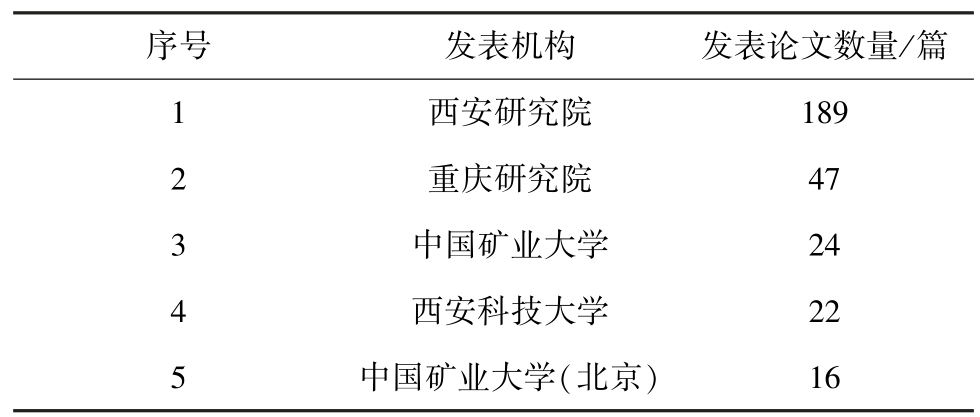

2.3.2 论文发表机构情况

论文发表数量前5 位的机构见表3,可以看出论文发表机构以科研院所和高校为主,合计发表论文298 篇,占总发表数量的74%;其中,中国煤炭科工集团作为煤炭科技创新型企业,发表论文236 篇,占总发表数量的79%,在煤矿井下坑道钻探领域展现其较强的科研影响力。

表3 机构发表论文情况统计

Table 3 Statistics of papers published by institutions

序号 发表机构 发表论文数量/篇1西安研究院 189 2重庆研究院 47 3中国矿业大学 24 4西安科技大学 22 5中国矿业大学(北京) 16

2.3.3 论文被引情况

被引次数前20 的论文题目见表4,其中西安研究院占13 篇,与论文机构发表数量统计情况反映的趋势一致。 煤矿井下坑道定向钻探技术与装备相关被引论文12 篇,总被引次数738 次,平均被引62次,表明煤矿井下随钻测量定向钻进技术与装备代表着现阶段坑道钻探的发展方向。

表4 坑道钻探领域论文被引情况统计

Table 4 Statistics of cited papers in the field of tunnel drilling

注:以上统计数据来源于CNKI 数据库,截至日期2019 年12 月。

序号 论文题目 第一作者 发表机构 发表时间 被引次数1我国煤矿井下近水平定向钻进技术的发展 姚宁平 西安研究院 2008 156 2煤矿井下近水平随钻测量定向钻进技术与装备 石智军 西安研究院 2013 127 3高产高效工作面顶板走向钻孔瓦斯抽采技术 王海锋 中国矿业大学 2008 86 4煤矿井下定向钻进工艺技术的应用 李泉新 西安研究院 2014 79 5采空区瓦斯抽采高位钻孔施工技术及发展趋势 孙荣军 西安研究院 2017 67 6 高压脉冲水射流顶底板钻孔提高煤层瓦斯抽采率的应用研究 刘勇 重庆大学 2010 64 7 钻孔割缝网络化增透机制及其在底板穿层钻孔瓦斯抽采中的应用 林柏泉 中国矿业大学 2012 59 8煤矿井下1 800 m 水平定向钻进技术与装备 石智军 西安研究院 2015 58 9负载敏感技术在全液压动力头式坑道钻机上的应用 殷新胜 西安研究院 2008 58 10 顶板高位钻孔抽放在瓦斯治理中的应用 翟成林 中国矿业大学 2005 55 11 顶板走向高位钻孔瓦斯抽采技术的研究及应用 蔡文鹏 安徽理工大学 2013 50 12 高瓦斯煤层群顶板大直径千米钻孔抽采技术 赵耀江 中国矿业大学 2009 47 13 瓦斯抽采履带式坑道钻机的研制与应用 田宏亮 西安研究院 2008 46 14 煤矿井下水平定向钻进技术的发展 郝世俊 西安研究院 2004 45 15 煤层顶板高位定向钻孔施工技术与发展趋势 赵建国 西安研究院 2017 43 16 随钻测量定向钻进技术在煤矿井下地质勘探中的应用 石智军 西安研究院 2014 44 17 煤矿井下梳状定向孔钻进技术与装备 姚宁平 西安研究院 2012 39 18 顶板高位定向大直径长钻孔钻进技术与装备 方俊 西安研究院 2015 39 19 单一煤层底板巷穿层钻孔预抽煤巷瓦斯条带区域防突技术 张明杰 河南理工大学 2011 36 20 煤矿井下定向钻进技术在矿井地质勘探中的应用 张杰 西安研究院 2013 34

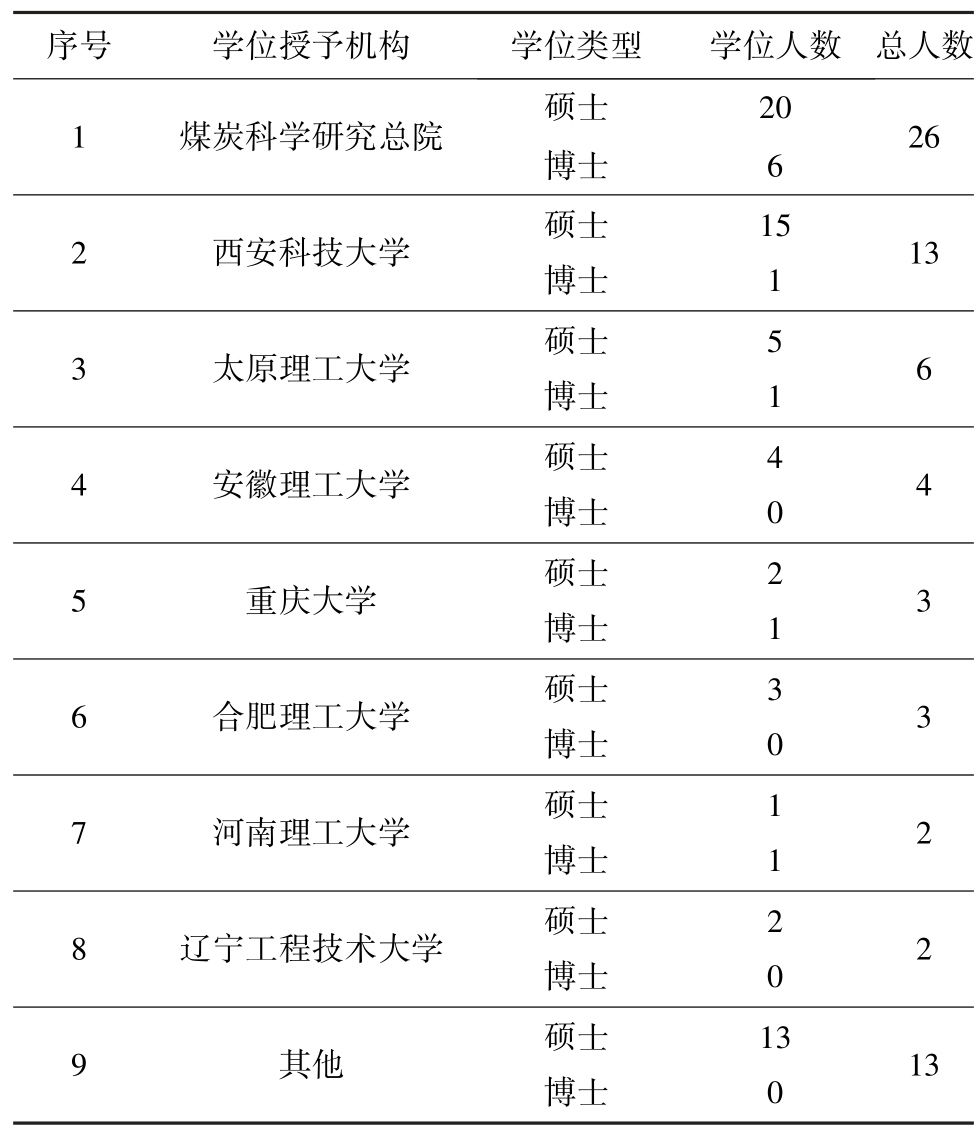

据不完全统计,截至2019 年,我国在煤矿井下坑道钻探方向共培养研究生76 人,其中硕士研究生66人,博士研究生10 人,研究生人数及分布见表5,研究生培养单位分布如图3 所示(其他结构培养人数均为1人,在此不一一列举)。 可以看出,煤炭科学研究总院培养的煤矿井下坑道钻探方向研究生数量最多,占总培养人数的29%,其中硕士研究生占硕士总培养人数的24%,博士研究生占博士总培养人数的56%。

图3 坑道钻探领域研究生培养单位统计

Fig.3 Statistics of graduate training units in the field of underground drilling

表5 坑道钻探领域研究生培养人数统计

Table 5 Statistics of number of postgraduates in the field of underground drilling

序号 学位授予机构 学位类型 学位人数 总人数1 煤炭科学研究总院 硕士 20博士 6 26 2 西安科技大学 硕士博士15 1 13 3 太原理工大学 硕士博士5 1 6 4 安徽理工大学 硕士博士4 0 4 5重庆大学 硕士博士2 1 3 6 合肥理工大学 硕士博士3 0 3 7 河南理工大学 硕士博士1 1 2 8 辽宁工程技术大学 硕士博士2 0 2 9其他 硕士博士13 0 13

学位论文研究热点主要集中在坑道钻探装备方面,主要涉及坑道钻探工艺、钻机、钻杆和钻头,以及配套工作参数监测、性能检测等方面的研究。 此外,相关高校、科研机构也进行了钻孔轨迹受控机理、钻孔瓦斯抽采技术等方面的研究。 但涉及的学位论文篇数较少,说明坑道钻探理论方面的研究还有待加强。

在国家、省部级、企业等科研项目的支持下,我国科研学者围绕煤矿井下坑道钻探展开系统研究,在坑道钻探技术与装备研发、复杂煤岩层高效钻进、瓦斯高效抽采、矿井水害防治等方面取得一系列研究成果。 据不完全统计,相关成果获得国家科技进步二等奖4 项,省部级一等奖9 项,见表6。

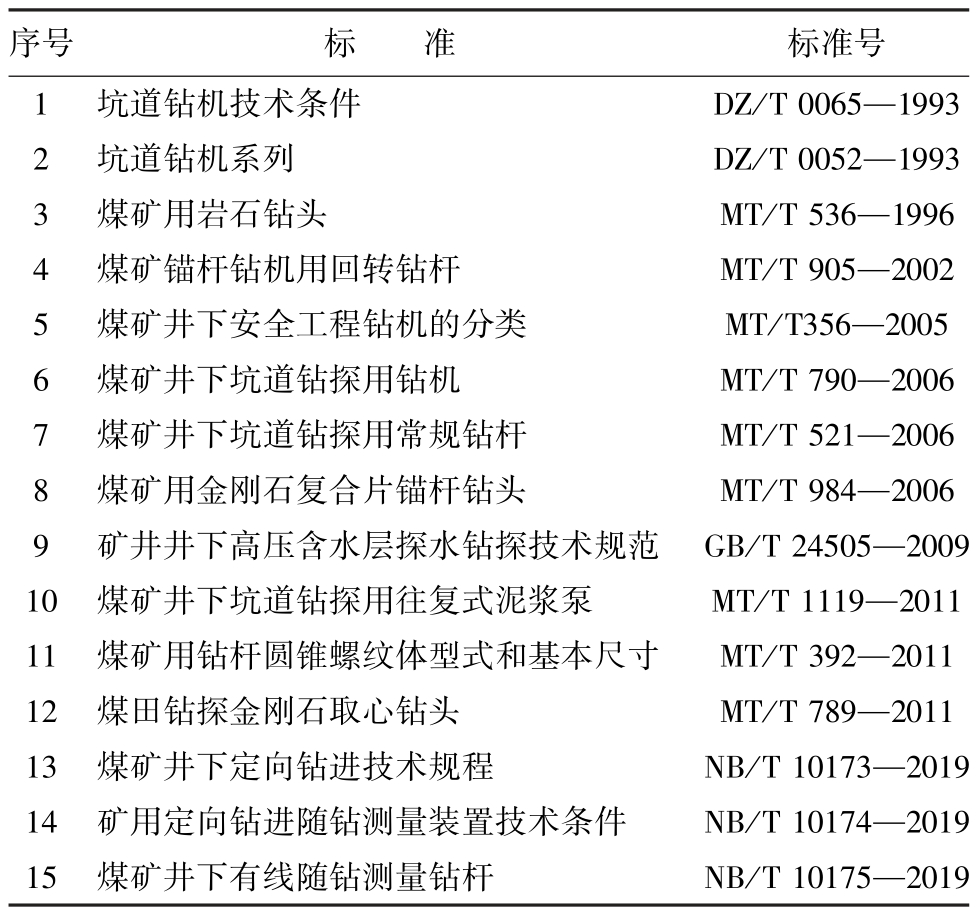

据不完全统计,我国发布坑道钻探相关标准14项,其中行业标准13 项,国家标准1 项;所发布标准中坑道钻探机具、仪器相关标准12 项,坑道钻探技术规范2 项,见表7。 其中,由西安研究院牵头编写的3 项煤矿井下定向钻进行业标准,已于2019 年颁布实施,对我国煤矿井下坑道钻探的发展具有重要指导意义。

表6 坑道钻探领域获奖情况统计

Table 6 Statistics of awards in the field of underground drilling

序号 获奖项目 获奖类别 获奖年份第一完成人第一完成单位1 煤矿井下坑道钻机及水平孔定向钻进技术的研究及推广 煤炭部科技进步一等奖 1999 胡少韵 西安研究院2 坑道钻机及近水平孔定向钻进技术的研究 国家科技进步二等奖 2000 胡少韵 西安研究院3 800 m 强力坑道钻机与大直径长钻孔瓦斯预抽放技术 中国煤炭工业协会科学技术一等奖 2004 胡少韵 西安研究院4 煤矿井下近水平千米瓦斯抽采孔随钻测量定向钻进技术与装备 中国煤炭工业协会科学技术一等奖 2009 石智军 西安研究院5 煤矿井下千米瓦斯抽放钻孔施工装备及工艺技术开发 陕西省科学技术一等奖 2009 石智军 西安研究院6 松软突出煤层中风压空气钻进技术与装备的研究和应用 中国煤炭工业协会科学技术一等奖 2011 殷新胜 西安研究院7 煤矿井下随钻测控千米定向钻进技术与装备 国家科技进步二等奖 2012 石智军 西安研究院8 煤矿井下防治水定向钻进及配套注浆技术开发 中国职业安全健康协会科学技术奖一等奖 2014 董书宁 西安研究院9 煤矿重大水患探测与快速抢险关键技术及装备 国家科技进步二等奖 2015 董书宁 西安研究院10 中硬煤层1 800 m 定向钻进技术与装备 中国煤炭工业协会科学技术一等奖 2016 石智军 西安研究院11 煤层瓦斯安全高效抽采关键技术体系及工程应用 国家科技进步二等奖 2016 周福宝 中国矿业大学12 复杂顶板岩层大直径高位定向钻孔成孔技术与配套机具 中国煤炭工业协会科学技术一等奖 2018 张群 西安研究院13 煤矿井下顶板裂隙带瓦斯高效抽采技术及装备 中国职业安全健康协会科学技术一等奖 2018 王清峰 重庆研究院

表7 坑道钻探相关标准统计

Table 7 Statistics of relevant standards for underground drilling

序号 标 准 标准号1 坑道钻机技术条件 DZ/T 0065—1993 2 坑道钻机系列 DZ/T 0052—1993 3 煤矿用岩石钻头 MT/T 536—1996 4 煤矿锚杆钻机用回转钻杆 MT/T 905—2002 5 煤矿井下安全工程钻机的分类 MT/T356—2005 6 煤矿井下坑道钻探用钻机 MT/T 790—2006 7 煤矿井下坑道钻探用常规钻杆 MT/T 521—2006 8 煤矿用金刚石复合片锚杆钻头 MT/T 984—2006 9 矿井井下高压含水层探水钻探技术规范 GB/T 24505—2009 10 煤矿井下坑道钻探用往复式泥浆泵 MT/T 1119—2011 11 煤矿用钻杆圆锥螺纹体型式和基本尺寸 MT/T 392—2011 12 煤田钻探金刚石取心钻头 MT/T 789—2011 13 煤矿井下定向钻进技术规程 NB/T 10173—2019 14 矿用定向钻进随钻测量装置技术条件 NB/T 10174—2019 15 煤矿井下有线随钻测量钻杆 NB/T 10175—2019

煤矿井下坑道钻探是保障安全高效开采的重要组成部分,伴随着采煤方法、技术与装备的进步,煤矿井下坑道钻探以前所未有的速度发展起来,经过40 余年的发展,逐步形成了适应于我国复杂煤层赋存地质条件下坑道钻探技术。

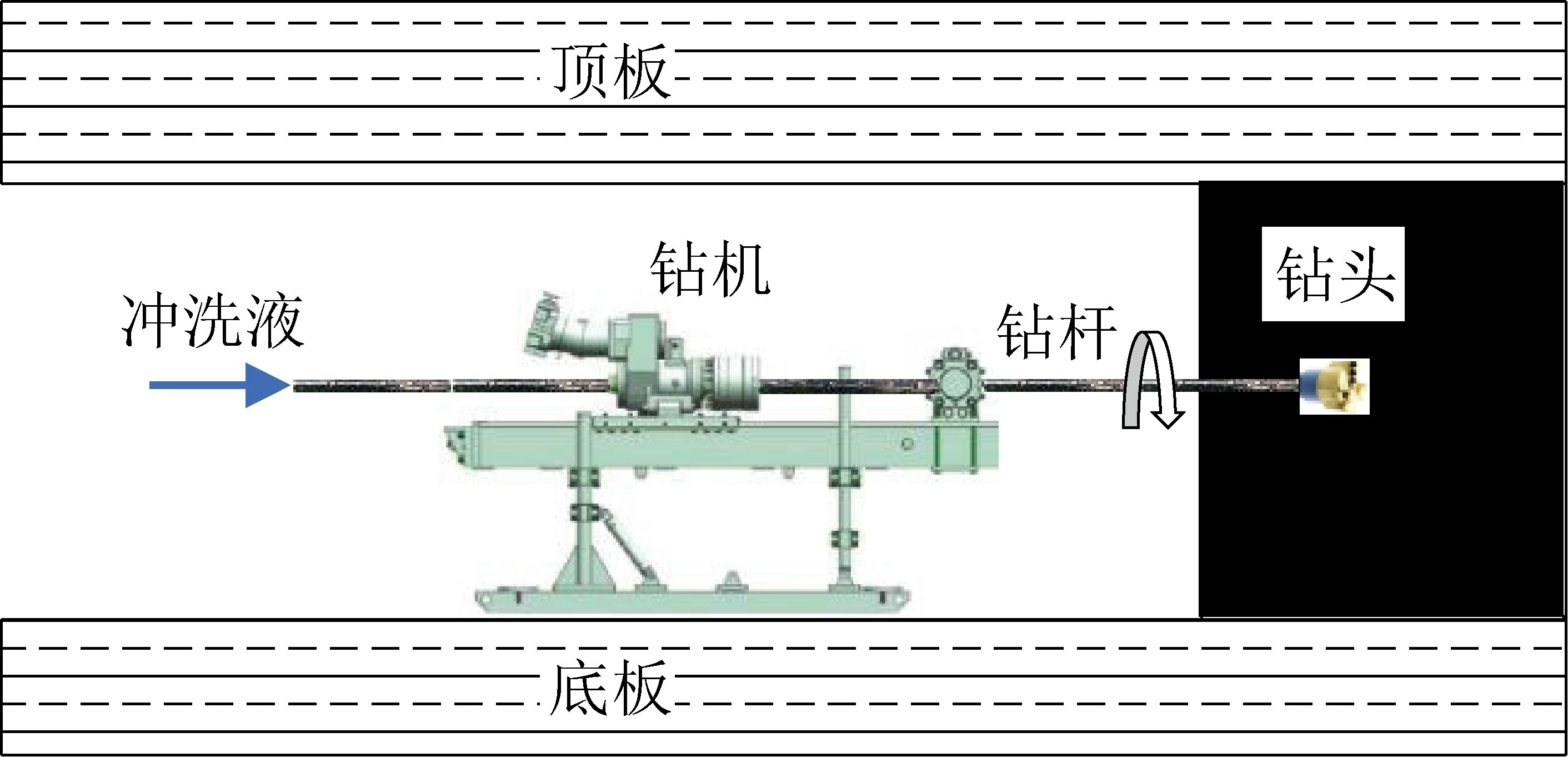

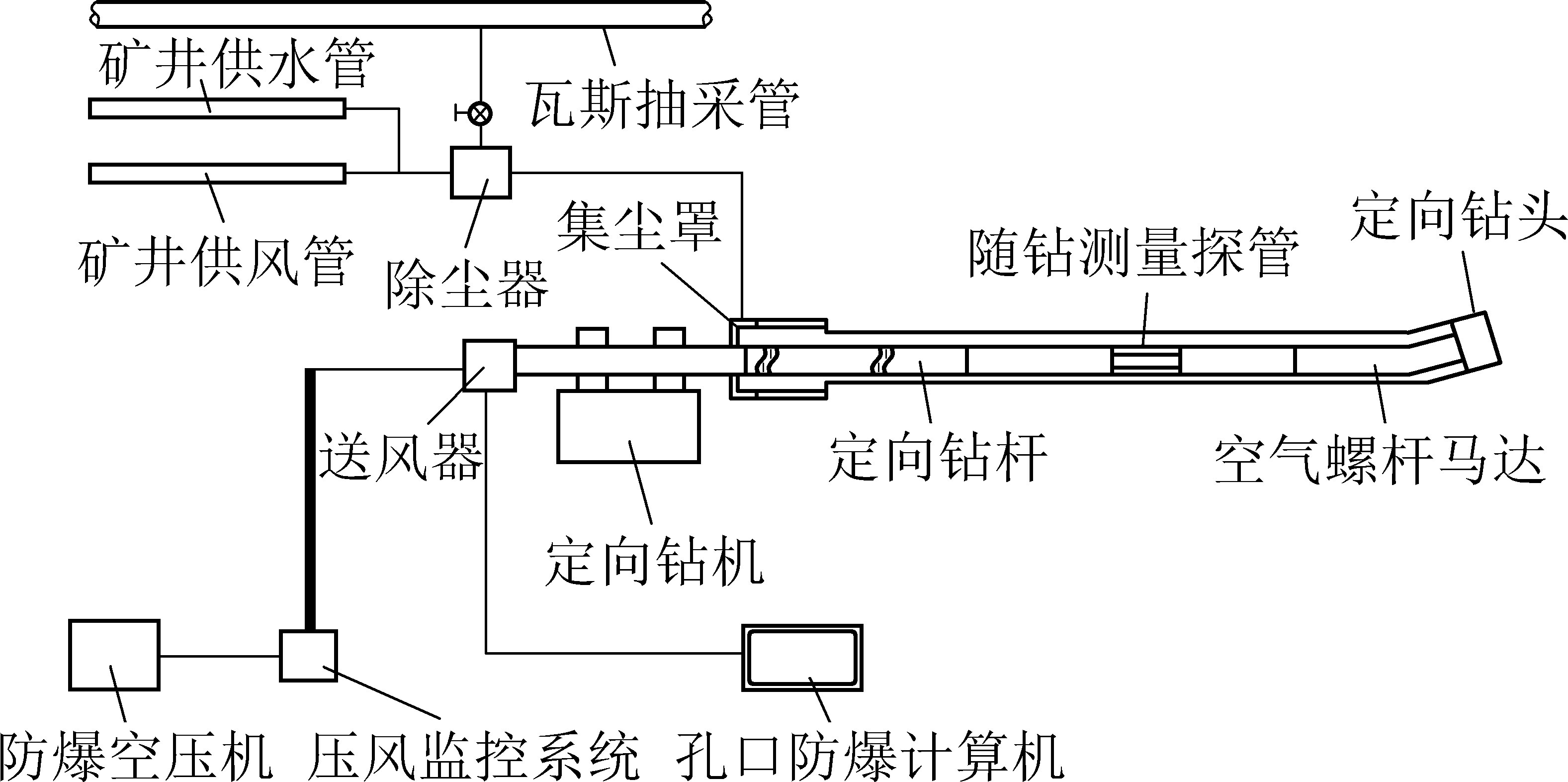

我国煤矿井下坑道钻探技术起步于20 世纪70年代末,由煤炭科学研究总院抚顺分院和西安分院率先开展坑道钻探技术与装备研究。 随着综合机械化采煤技术与装备的引进,传统的井下地质勘探和瓦斯抽采技术装备难以满足生产需要,煤矿井下坑道钻探技术如何服务于采煤技术的进步是当时的重点攻关方向。 在借鉴地面钻探技术的基础上,开发了坑道回转钻进工艺技术,即利用钻机动力头驱动孔内钻具回转,带动钻头旋转切屑煤岩层,同时钻机提供孔内钻具前进的动力,实现破岩钻进,最后钻屑随高压冲洗液沿环空间隙排出孔外,如图4 所示。

图4 坑道回转钻进示意

Fig.4 Schematic of underground rotary drilling

煤矿井下坑道回转钻进技术具有施工工艺简单、布孔灵活等优势,可施工顺煤层钻孔、穿层钻孔、顶板高位钻孔等,广泛应用于煤矿井下瓦斯抽采、水害防治、隐蔽致灾因素探查等工程中。 20 世纪80年代,利用我国自主研发的第1 台全液压动力头式坑道钻机MK-300,采用回转钻进工艺技术,在煤层中完成最大孔深308.5 m 顺煤层钻孔[38]。 20 世纪90 年代,我国自主研制的坑道钻探装备已广泛应用于瓦斯抽采、探放水钻孔施工中, 基本形成了基于回转钻进技术的“采前-采中-采动”瓦斯抽采模式和巷道掘进工作面超前探放水方法,在掩护巷道掘进、保障工作面安全回采中发挥重要作用。 21 世纪初,为提高坑道钻探装备机械化水平、降低工人劳动强度、提升井下搬迁运输的便捷程度,西安研究院研发形成了ZDY 系列煤矿用履带式全液压坑道钻机[39],回转转矩从1 200~20 000 N·m,中煤科工集团重庆研究院有限公司(以下简称“重庆研究院”)研发形成了ZYWL 系列煤矿用履带式全液压坑道钻机,均满足不同巷道条件和地质条件回转钻进施工需要[40]。

在煤矿井下大直径钻孔回转钻进方面。 1992—1996 年期间,采用 MKD-5 型钻机、ø73 mm 钻杆和215 mm 牙轮钻头,完成了孔深100.1 m 的大直径钻孔施工,这是国内煤矿井下坑道首次进行大直径回转钻进施工。 2001—2003 年,为满足煤矿井下重大瓦斯事故抢险需要,研发了煤矿井下大直径工程钻孔技术,形成了先导孔钻进及扩孔钻进的大直径钻孔施工工艺方法,利用研制的螺旋钻杆辅以少量的高压水进行孔内排渣,解决了大直径救援钻孔排渣难题,采用该套技术与装备完成了最大直径ø600 mm、最大孔深50.6 m 的钻孔。 2014 年,在原国家安全生产监督管理总局安全科技“四个一批”项目的支持下,开展了煤矿井下大直径钻孔钻进技术及装备的研究,开发出煤矿井下大直径钻孔螺旋扩孔钻进工艺技术,以及岩层集束式空气潜孔锤扩孔钻进工艺技术,完成了ø650 mm、孔深75 m 的大直径钻孔施工[41]。 针对顶板裂隙带瓦斯高效抽采需要,沙曲煤矿采用德国ADR-250 大转矩螺旋钻杆钻机、外径 ø248 mm 螺旋钻杆和 ø250 mmPDC 钻头回转钻进施工大孔径高位钻孔[42]。 针对冲击地压防治需要,淮南矿区采用回转钻进技术施工大直径卸压钻孔,钻孔直径最大达到193 mm,钻孔深度由原来的20 m 普遍提升到40 m[43]。

在煤矿井下硬岩层回转钻进方面。 煤矿井下穿层钻孔、顶板高位钻孔等施工过程中,不可避免会遇到硬岩层钻进,但仅依靠钻头回转切削破岩,钻进效率低、对钻具的损伤大,难以满足高效施工需要。 为提高硬岩层钻进效率,提出采用“冲击为主、回转为辅”的冲击回转钻进工艺技术,即在回转钻具组合的基础上连接冲击器,以高压冲洗液或压缩空气作为动力源,给孔底岩石施加一定频率的冲击荷载造成硬岩层局部应力集中,岩石内部裂隙快速扩展贯通,发生脆性破坏,然后回转作用力将破坏的岩石剪切,从而达到提高破岩效率的目的[44]。 采用冲击回转钻进工艺技术及配套钻具在淮南矿区煤层普氏系数f=15 的硬岩层中进行试验,最大钻进速度达到12.47 m/h。

在回转钻进动力学分析方面。 张幼振等[45]从钻进系统动力学、钻柱动力学和钻头破岩动力学等方面全面总结分析了煤矿井下坑道回转钻进动力学研究成果,并且建议从坑道钻进系统多领域建模与仿真和坑道钻进系统半物理仿真等方面继续开展研究,进一步丰富了煤矿井下坑道回转钻进的内涵。

同时也应该看出,随着煤矿安全生产对各类钻孔施工技术的要求不断提高,回转钻进技术已不能完全满足井下钻孔施工需要,其自生固有的局限性日益凸显,主要表现为[46]:①在施工顺煤层瓦斯抽放钻孔时,由于回转钻进技术施工钻孔轨迹不可控,易因自然造斜规律提前触顶或触底,造成钻孔深度有限;施工顶板高位钻孔时,钻孔穿越裂隙带孔段少、无效进尺多。 ②在施工防治水钻孔时,无法保证钻孔沿目标层位延伸,造成钻孔深度浅、中靶率低,容易出现水害防治盲区。 ③在施工隐蔽致灾地质因素探查钻孔时,无法对不良地质体进行精确空间定位,探查效率和探查精度低。 但可以预见,在未来一段时间内,回转钻进技术仍将是我国煤矿井下坑道钻进的重要组成部分。

20 世纪90 年代初期,由于综合机械化采煤技术的进步,我国煤矿希望通过顺煤层水平长钻孔进行瓦斯抽采的需求不断增强,同时对煤矿井下地质勘探的精度要求不断提高。 为此,石智军[38]牵头开展了沿煤层受控定向钻进技术和煤矿井下定向分支孔钻进技术的研究,并逐步对定向钻进技术在煤矿井下进行瓦斯抽采、地质构造探测及防治水施工的适用条件、布孔方式和成孔原理进行了深入研究。

煤矿井下坑道受控定向钻进包括基于孔底螺杆钻具造斜定向钻进技术和稳定组合钻具定向钻进技术。 20 世纪90 年代中期,我国从美国、澳大利亚引进成熟的千米定向钻机及配套装备,基于孔底螺杆钻具进行定向钻进,分别在我国松藻、淮南、抚顺等煤业集团试验,但均未获得成功。 钻孔施工过程中,出现喷孔、卡钻、断钻等孔内异常事故,这主要是由我国当时瓦斯抽采对坑道钻探的需求、复杂的煤层赋存地质条件、孔底螺杆钻具的使用特点及井下施工条件所决定的。 因此,我国暂时放弃了采用螺杆钻具进行定向造斜的技术途径[47]。 结合我国煤层赋存特征和当时煤矿井下技术条件,在回转钻进的基础上,石智军等[7]开发了稳定组合定向钻进技术及配套钻具,其技术原理:通过在近钻头处的钻杆之间布设稳定器实现钻进过程中的轨迹控制,根据钻孔倾角控制需要,利用钻杆自身的重力、给进力、离心力及其弯矩所形成的挠曲变形对与其刚性连接的钻头产生作用,使钻孔轨迹上仰、下斜或保直钻进,以达到控制钻孔轨迹的目的,稳定组合钻具由钻头、稳定器和短钻杆按照不同的组合形式连接组成,如图5 所示。

图5 稳定组合钻具结构

Fig.5 Structure of stable BHA

1990—1992 年,根据徐州矿区夹河井田地质条件探测需要,西安研究院采用稳定组合钻具和螺杆钻具在结构较复杂的中厚煤层中[38],在国内首次实现了较复杂煤层的150 m 沿煤层定向钻进。 1991—1994 年,在大同煤矿区开展了沿煤层定向钻进探测地质异常体试验研究,研究了影响钻孔沿煤层定向延伸的多种因素及孔斜规律,采用国产钻探设备、绳索取心钻具、螺杆钻具、稳定组合钻具和小孔段跟踪设计法,在煤矿井下完成301.5 m 的沿煤层定向钻孔[48]。 对于施工 150 ~200 mm 岩层大直径水平长钻孔,提出首先采用稳定组合钻具定向钻进技术进行先导孔施工,即边钻进、边测量、边调整钻具组合,使实钻轨迹尽可能接近设计轨迹,待先导孔施工完成后,再沿先导孔扩孔形成大直径定向钻孔。1996—1999 年,西安研究院研制出了当时国内煤矿井下水平孔钻进能力最大的MK-6 型全液压钻机、ø89 mm 高强度外平钻杆和控制钻孔轨迹偏差在孔深1%以内的稳定组合钻具。 采用研制的稳定组合钻具及配套设备,在阳泉一矿完成了孔径 ø153 ~193 mm、最大孔深603 m 的替代顶板高抽巷的岩石瓦斯抽采钻孔。 为解决厚煤层、高瓦斯矿区的瓦斯抽放及防突技术难题,开展了巨厚煤层预抽瓦斯长钻孔水平钻进技术的研究,研制出ø63.5 mm 外平钻杆及多种控制钻孔方向的稳定组合钻具,在老虎台煤矿采区完成了孔径ø94 mm、长度404.5 m 的沿煤层瓦斯抽放钻孔。 1997—2000 年,开展了矿用煤层气抽放长钻孔水平钻机成套设备及钻进工艺技术的开发研究,开发出M-700 型近水平坑道钻机、钻具及成孔钻进工艺技术,在抚顺矿务局老虎台煤矿进行现场试验,使用稳定组合钻具定向钻进技术完成了ø94 mm、深度722 m 的岩层近水平定向钻孔。1999—2002 年,西安研究院研制出MK-7 型步履式全液压坑道钻机、ø89 mm 摩擦焊接外平高强度钻杆和ø113 mm 稳定组合钻具,在铜川陈家山煤矿完成了孔深865 m 的沿煤层钻孔施工[49],创造了当时我国煤矿井下近水平定向钻孔最大深度纪录。 2000—2003 年,研制出活接头组合钻具和细钻杆组合钻具,研究形成了采用全液压坑道钻机和组合钻具施工大直径拐弯钻孔的施工工艺技术,得出了大直径拐弯钻孔合理布置参数,研究成果经鉴定达到国际领先水平。

稳定组合钻具定向钻进技术的发展促进了坑道钻探技术的进步,支撑了90 年代我国煤矿生产对坑道钻探的需要。 “煤矿井下坑道钻机及水平孔定向钻进技术的研究及推广”获1999 年度煤炭工业科技进步一等奖。 “坑道钻机及近水平孔定向钻进技术的研究”获2000 年度国家科技进步二等奖,这标志着我国煤矿井下坑道受控定向钻进技术与装备的研究取得新突破。

但在实际应用过程中,稳定组合钻具定向钻进技术还存在以下缺陷:①在钻具回转状态下能够实现钻孔倾角的粗放调节,但不能调节方位角,钻孔轨迹控制精度低。 ②不同的稳定组合钻具具有不同的轨迹调控规律,应根据钻孔轨迹控制需要,选择合适的稳定组合钻具,对司钻人员的要求较高。 ③钻进过程中应根据不同孔段的轨迹控制需要起下和更换钻具组合,而起下钻次数增多会造成综合钻进效率降低[7-8]。

“十一五”期间,在国家科技支撑计划专题“煤矿井下瓦斯抽放长钻孔随钻控制技术及施工工艺”的支持下,西安研究院开展煤矿井下分支孔施工装备、技术的集成与适应性研究,在煤矿井下首次将稳定组合钻具和孔底马达结合进行分支孔施工,实现了无孔底侧钻分支,提高了钻孔轨迹的可控性。 随着基于孔底螺杆钻具造斜定向钻进技术的快速发展,煤矿企业逐渐减少了稳定组合钻具定向钻进技术在钻孔施工中的应用。

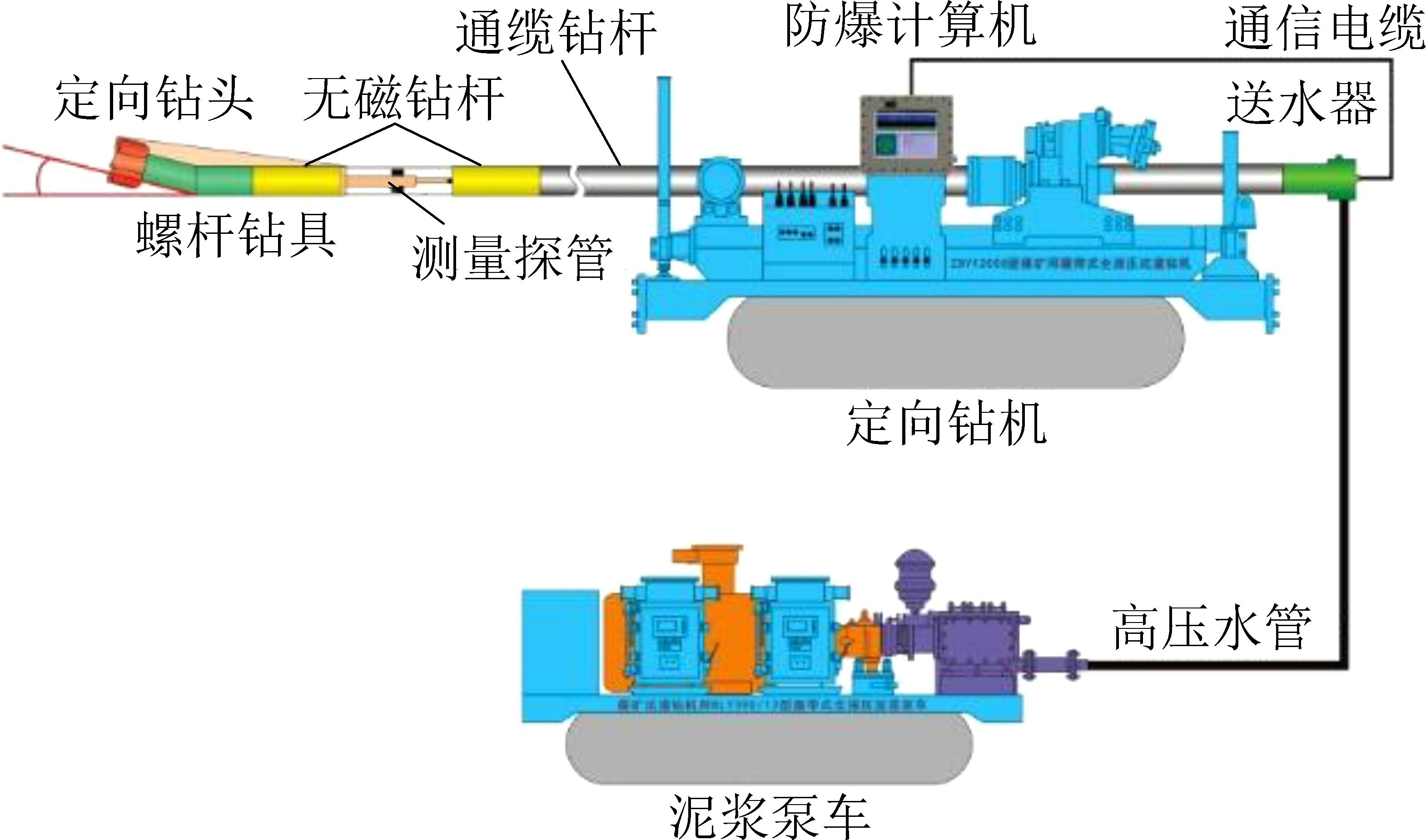

进入21 世纪,为满足矿井安全高效生产需要,煤矿井下坑道钻探进入新的发展阶段。 煤矿井下随钻测量定向钻进技术以其独有的优势在煤矿安全和地质勘探领域得到较大规模的推广,特别是在煤矿井下瓦斯抽采钻孔、水害防治钻孔、地质勘探孔等施工中发挥着越来越重要的作用[50]。

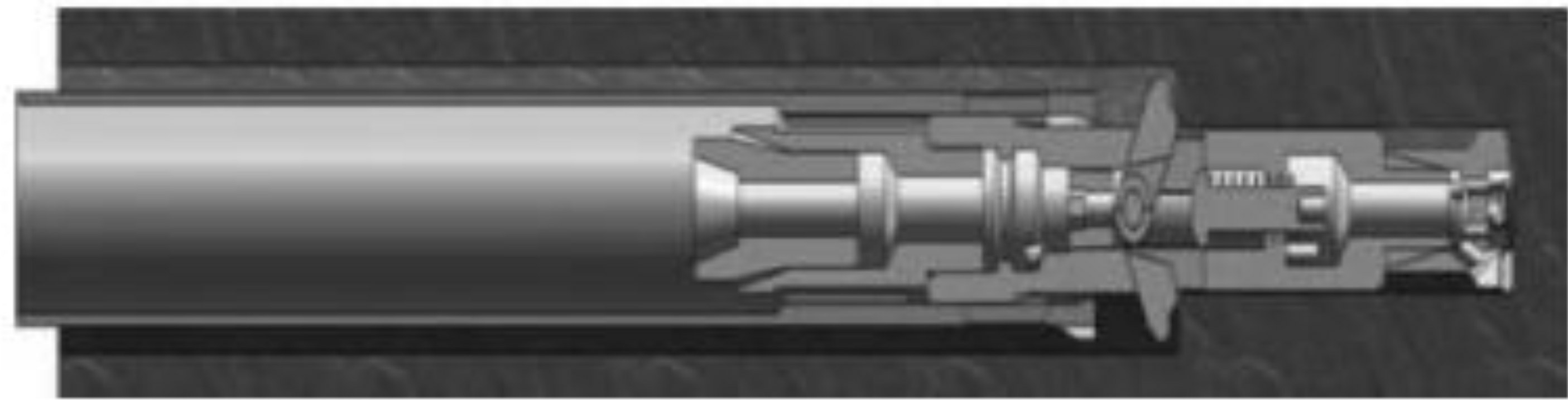

随着煤炭开采水平的延伸、开采强度的增加,地质条件日趋复杂,煤矿安全生产对各类钻孔的施工技术和装备要求不断提高,不但要求钻孔施工装备具有较高的钻进效率,同时需要对钻孔轨迹精确测量和控制。 随钻测量定向钻进技术以其钻进效率高、钻孔深度大、钻孔轨迹可测控、一孔多分支、覆盖范围广等优点,已成为煤矿井下钻孔高效施工的主要技术手段[51],其系统连接如图6 所示。

图6 随钻测量定向钻进系统连接示意

Fig.6 Connection of MWD directional drilling system

我国定向钻进技术和装备经多年发展研究,经历了从引进消化到自主研发,再到创新发展的道路,已形成了适合于3 000 m 以上顺煤层钻孔施工的技术及配套装备,同时满足于我国复杂破碎地层钻孔施工需要,在国内30 多个矿区进行了推广应用,取得了较好的使用效果。

3.3.1 引进消化阶段

鉴于国外采用孔底螺杆钻具进行定向钻孔施工的成功案例,例如2002 年,澳大利亚Valley Longwall公司利用螺杆钻具完成了孔深1 761 m 的本煤层定向钻孔。 国内一些煤矿企业开始从美国、澳大利亚开始引进多套千米定向钻进装备,开始在煤层地质条件较好的煤层中开展工业性试验。 2003 年山西亚美大宁能源公司采用澳大利亚的VLD 定向钻机完成1 002 m 的瓦斯抽采定向钻孔后,国内一些类似煤层条件的矿井也相继引进VLD 钻机进行瓦斯抽采定向钻孔施工,并取得成功应用,如晋城寺河矿2006 年完成主孔深度1 005 m 的瓦斯抽采孔,宁煤集团在白箕沟矿采用同一机型完成1 023 m 的半煤半岩瓦斯抽采孔[52-53]。 沙曲煤矿通过引进德国DDR-1200 型大孔径千米钻机施工顶底板定向钻孔抽采卸压瓦斯,取得了良好的效果[54]。 虽然部分煤矿企业通过引进国外技术和装备在煤矿井下随钻测量定向钻孔施工方面取得了成功应用,但是由于进口设备价格昂贵、服务滞后,在后期使用过程中,设备故障、配件供应等原因往往给生产带来很大的麻烦,加之进口定向钻进装备的配套钻具和钻进工艺很大程度上不适合我国煤矿的复杂地质条件,经常出现断钻杆、掉钻具等孔内事故,严重影响生产进度和施工安全。

3.3.2 自主研发阶段

“十一五”期间,依靠引进、消化吸收再创新的方式,我国成功开发了适应于我国煤矿区地质条件和开采条件的随钻测量定向钻进技术与装备,打破国外技术垄断,初步建立了基于滑动定向钻进的煤矿井下坑道钻探技术体系。 滑动定向钻进技术主要

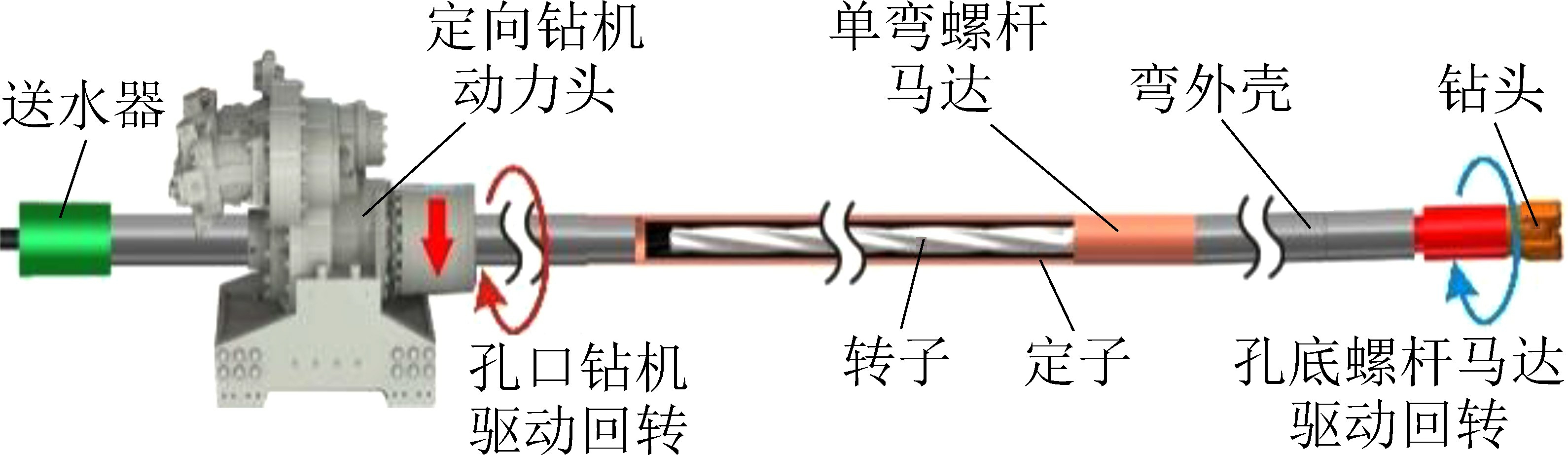

基于泥浆泵输出的高压冲洗液驱动孔底螺杆马达旋转,从而带动钻头旋转破岩,钻进过程中孔内钻杆不回转,因而在较小动力损失的情况下就能达到较大的钻进能力,同时采用随钻测量技术实时测量钻孔空间轨迹参数,通过调整螺杆钻具弯接头方向来调整工具面向角,控制钻孔的倾角和方位角,保证钻孔轨迹沿目标地层有效延伸[55]。

2005—2007 年,石智军承担了发改委国家重大产业技术开发专项、国家高技术产业投资项目“煤矿井下千米瓦斯抽放钻孔施工装备及工艺技术的研究”,开发出孔底马达滑动定向钻进技术和分支孔钻进工艺,为施工近水平定向瓦斯抽采长钻孔提供了技术支持;研制出煤矿井下用ZDY6000LD 型钻机,采用一体化设计,具有履带自行走功能,满足了孔口回转钻进和孔底马达定向钻进的需求;研制出高强度大通孔外平钻杆,用于孔口回转钻进和孔底马达定向钻进;研制出煤矿井下用本质安全型多点数字即时读数测斜系统。 在煤矿井下进行的工业性试验,最大主孔深度811.8 m,分支孔深度211.8 m,创造了当时国产设备、钻具、仪器、工艺施工瓦斯抽采定向钻孔深度的纪录。 2009 年,项目成果“千米瓦斯钻孔施工技术与装备”获陕西省科学技术一等奖。

2006 年起,石智军等承担国家发改委瓦斯综合治理与利用关键技术研发和装备研制项目“井下水平长钻孔钻机研制及配套工艺开发研究”,研发出ZDY6000LD(A)型等钻机及配套工艺技术,研制出高强度大通孔钻杆、煤矿井下用随钻测量系统,建立了煤矿井下近水平随钻测控定向钻进技术体系,开发了多级无孔底侧向分支孔钻进技术,构建了“集束型”瓦斯均衡抽采钻孔布置模式与地面井下立体化煤层气抽采模式。 采用该套技术与装备,2008 年在陕西亭南煤矿完成了孔深1 046 m 的定向长钻孔施工;2010 年在山西寺河煤矿完成了孔深1 059 m的定向长钻孔施工;2011 年在山西保德煤矿完成了孔深1 111.6 m 的定向长钻孔施工;2012 年在陕西大佛寺煤矿完成了孔深1 212 m 的定向长钻孔施工。 2009 年,项目成果 “煤矿井下近水平千米瓦斯抽采孔随钻测量定向钻进技术与装备”获中国煤炭工业科学技术一等奖。 2012 年, “煤矿井下随钻测控千米定向钻进技术与装备”获国家科技进步二等奖,这标志着我国煤矿井下坑道钻进技术与装备的发展站上新台阶。

“十一五”期间,重庆研究院在承担国家科技重大专项课题“井下孔底马达钻孔钻进技术与装备”,研发了ZYWL-6000D 型定向钻机及配套设备,取得以下创新性成果:①研制出千米定向钻机,采用新型液压系统,具备良好的动态特性,满足煤矿井下滑动定向钻进和回转钻进施工需要;②研发出有线随钻测量系统,信号传输抗干扰能力强、传输距离远;③开发出孔底螺杆马达,输出转矩大、转速高。 采用该套技术装备,利用滑动定向钻进技术,在山西寺家庄煤矿进行工业性试验,完成主孔深度1 002 m 的本煤层定向长钻孔[56]。

在应用实践过程中,发现滑动定向钻进技术还存在一些关键技术问题,主要体现在[46]:①滑动定向钻进状态下,钻孔轨迹弯曲曲率大、排渣效果差,造成钻压传递效率降低,不利于实现深孔钻进。 ②煤矿井下螺杆钻具输出转矩普遍较小,顶底板硬岩层钻进过程中,孔底螺杆马达切削破岩效率低,甚至无进尺。 ③滑动定向钻进对复杂破碎煤岩层的工艺适应性差,由于孔内钻具不回转,孔内塌孔掉块难以及时排除孔外,很容易造成憋泵、卡钻等现象。

“十二五”期间,石智军承担国家科技重大专项课题“中硬煤层大功率定向钻进技术与装备”的研究,开发了煤矿井下复合定向钻进工艺技术[57],即将滑动定向钻进和复合钻进相互结合,滑动定向钻进时,控制螺杆钻具弯头朝向实现钻孔轨迹的调整;复合钻进时(图7),孔底螺杆钻具旋转带动孔底钻头切削岩层的同时钻机动力头带动孔内钻具一起回转,实现钻速的叠加,复合钻进时螺杆钻具工具面向角随钻杆回转而不断变化,无法实现对钻孔轨迹的精确调控,但可通过对钻机动力头转速和给进压力的调整实现对钻孔轨迹倾角的控制。 复合定向钻进技术的关键是对“复合钻进”和“定向钻进”转换时机的把握,如果设计轨迹与实钻轨迹偏差较大,则实施滑动定向钻进进行钻孔轨迹纠偏;如果偏差较小,则继续实施复合钻进进行稳斜钻进。

图7 复合钻进技术原理示意

Fig.7 Schematic of compound drilling technology

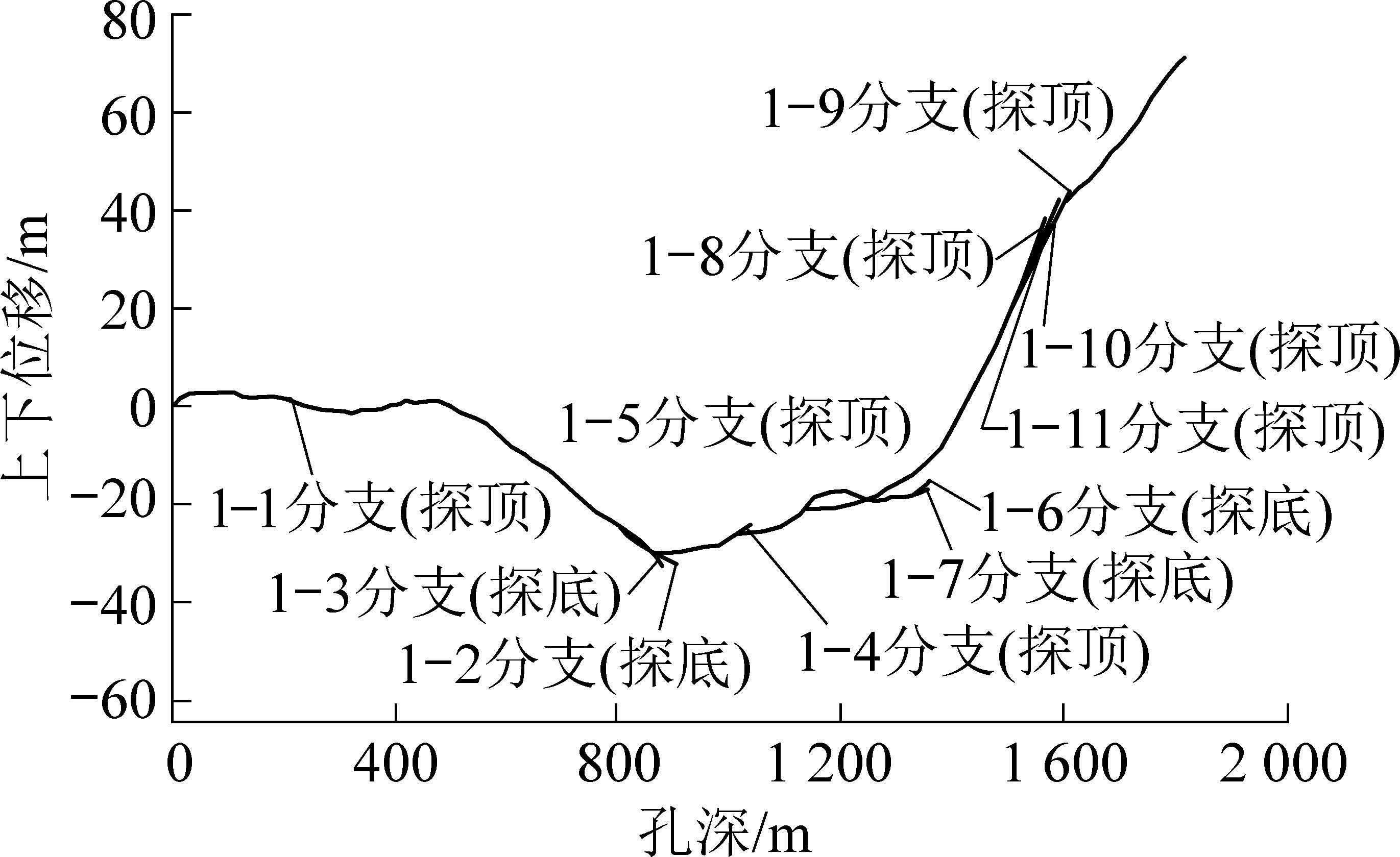

复合钻进技术具有以下特点[58]:①复合定向钻进利用复合钻进“回转稳斜”和定向钻进“滑动造斜”的优势,实现钻孔轨迹的连续调整,钻孔轨迹平滑,有利于孔内排渣,减少钻孔事故的发生概率。②复合钻进时,孔底螺杆钻具依靠冲洗液能量驱动旋转带动钻头切削岩层,同时钻机回转器带动孔内钻具回转,实现钻进速度的叠加,机械钻进效率高,并能降低孔内摩阻,有利于实现深孔钻进。 ③复合钻进时,通过对给进速度和回转速度的调整,可实现对钻孔倾角的调控。 2014 年,采用复合定向钻进技术,利用ZDY12000LD 大功率定向钻进装备,在晋煤集团寺河煤矿现场工业性试验中,创造了本煤层钻进直径120 mm、最大主孔深度1 881 m、钻孔轨迹偏差小于孔深0.5%的孔深纪录[59],钻孔轨迹剖面如图8 所示。

图8 1 881 m 定向钻孔轨迹剖面

Fig.8 Profile of 1 881 m directional borehole trajectory

顶板高位钻孔瓦斯抽采是进行上隅角瓦斯治理的关键措施,被我国煤矿企业广泛采用。 长期以来,回转钻进技术在顶板高位钻孔施工中占据主流地位,在工程实践过程中也取得了较好的应用效果,但却存在钻孔轨迹不可控、有效抽采孔段短、施工工程量、施工成本高等不足。 采用滑动定向钻进技术施工顶板高位定向钻孔,存在钻进效率低、成孔深度浅、成孔直径小等不足,无法满足顶板裂隙带和采空区瓦斯高效抽采需要。 “十二五”期间,基于顶板大直径高位定向钻进成孔需要,石智军等[60]开发了“复合定向先导孔+正向扩孔”成孔工艺技术,即采用复合定向钻进技术进行先导孔施工,采用回转钻进技术进行扩孔施工,在晋煤集团寺河矿完成了顶板高位定向钻孔直径153 mm、最大孔深为1 026 m的钻孔施工。 “十二五”期间,重庆研究院研制了ZYWL-13000D 型定向钻机及配套设备,输出转矩大、起拔能力强,满足顶板高位定向钻孔施工需要,在晋煤集团成庄矿进行了顶板高位定向钻进成孔工业性试验,最大孔深达到810 m[61]。

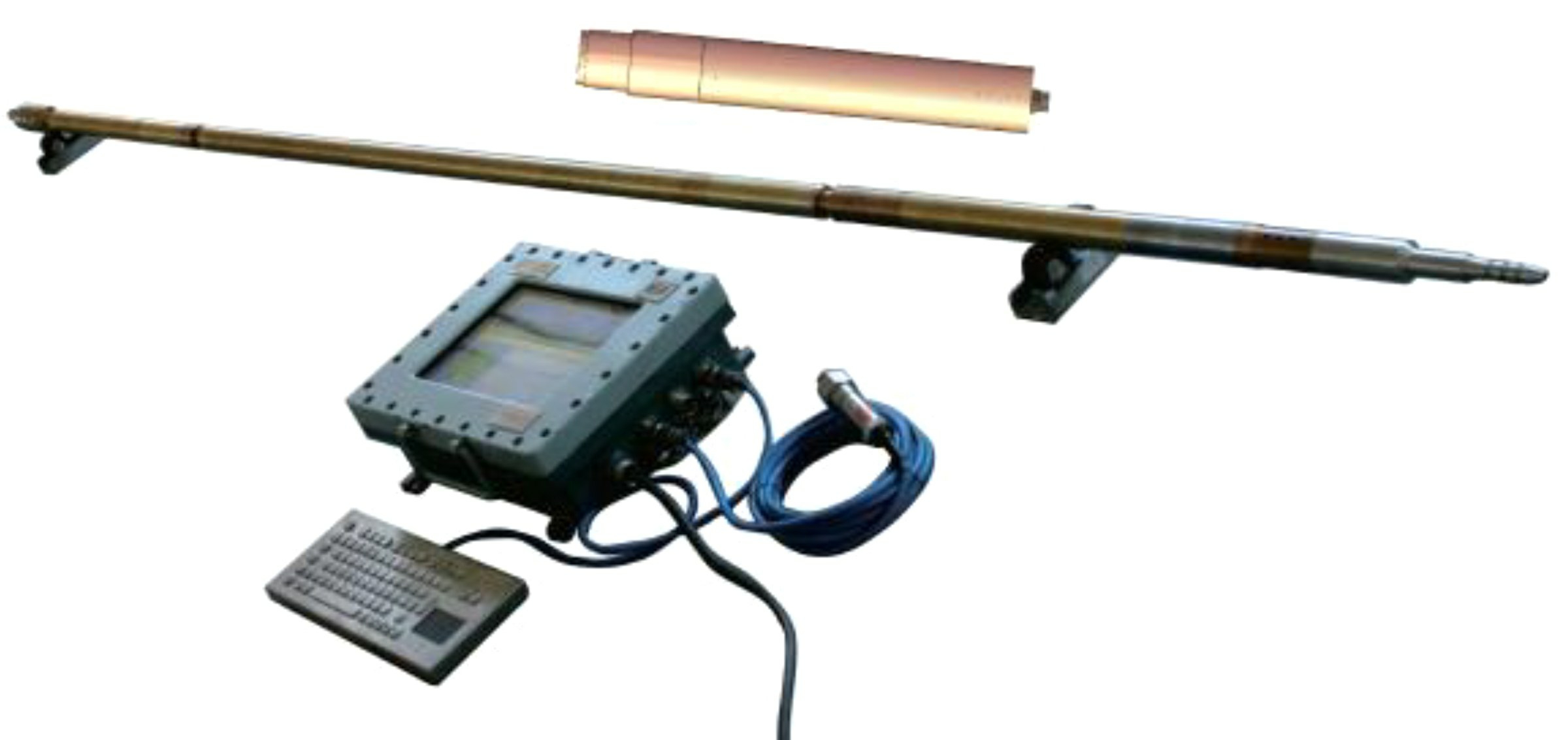

针对精准定向钻探对地层识别的需要,“十二五”期间,在国家科技重大专项和陕西省科技统筹创新工程计划项目“煤矿井下地质导向钻进技术及装备”的支持下,石智军等研制出由防爆地质导向测量探管和防爆计算机组成的防爆型YHD5-1000型地质导向有线随钻测量装置,能准确测量钻头附近的地层伽马参数,如图9 所示,判断地层信息,控制钻孔沿着预定方向在煤层中延伸,实现了煤矿井下定向长钻孔施工技术从“几何导向钻进”到“地质导向钻进”的飞跃。 同时开发了“基于自然伽马测量的地质导向定向钻进技术”,将地层识别技术、滑动定向钻进与复合钻进相结合,借助地层识别的钻孔空间定位功能、滑动定向钻进钻孔轨迹控制功能和复合钻进高效及轨迹平滑特点,在钻孔轨迹人工控制的同时发挥复合钻进的技术优势,提高了定向长钻孔钻进成孔率、目标地层钻遇率和成孔效率。采用该套技术与装备,在煤矿井下坑道钻进的最大孔深达到1 209 m。

图9 地层伽马曲线示意

Fig.9 Schematic of Gamma curve

3.3.3 创新发展阶段

“十一五”以来,我国煤矿井下坑道钻探取得了与世瞩目的成绩。 新时期,煤矿井下坑道钻探又进入创新发展阶段,其所面临的地质条件更加复杂、高产高效矿井对超长定向钻孔需求更加迫切、高瓦斯矿井采掘衔接紧张矛盾更加突出、减人增效技术改革更加深入,对煤矿井下坑道钻探技术与装备的发展提出更高要求。 “十三五”期间,我国攻克了超长定向钻孔高效钻进、复杂顶板岩层大直径定向钻进、定向钻孔事故处理工艺技术等技术难题。

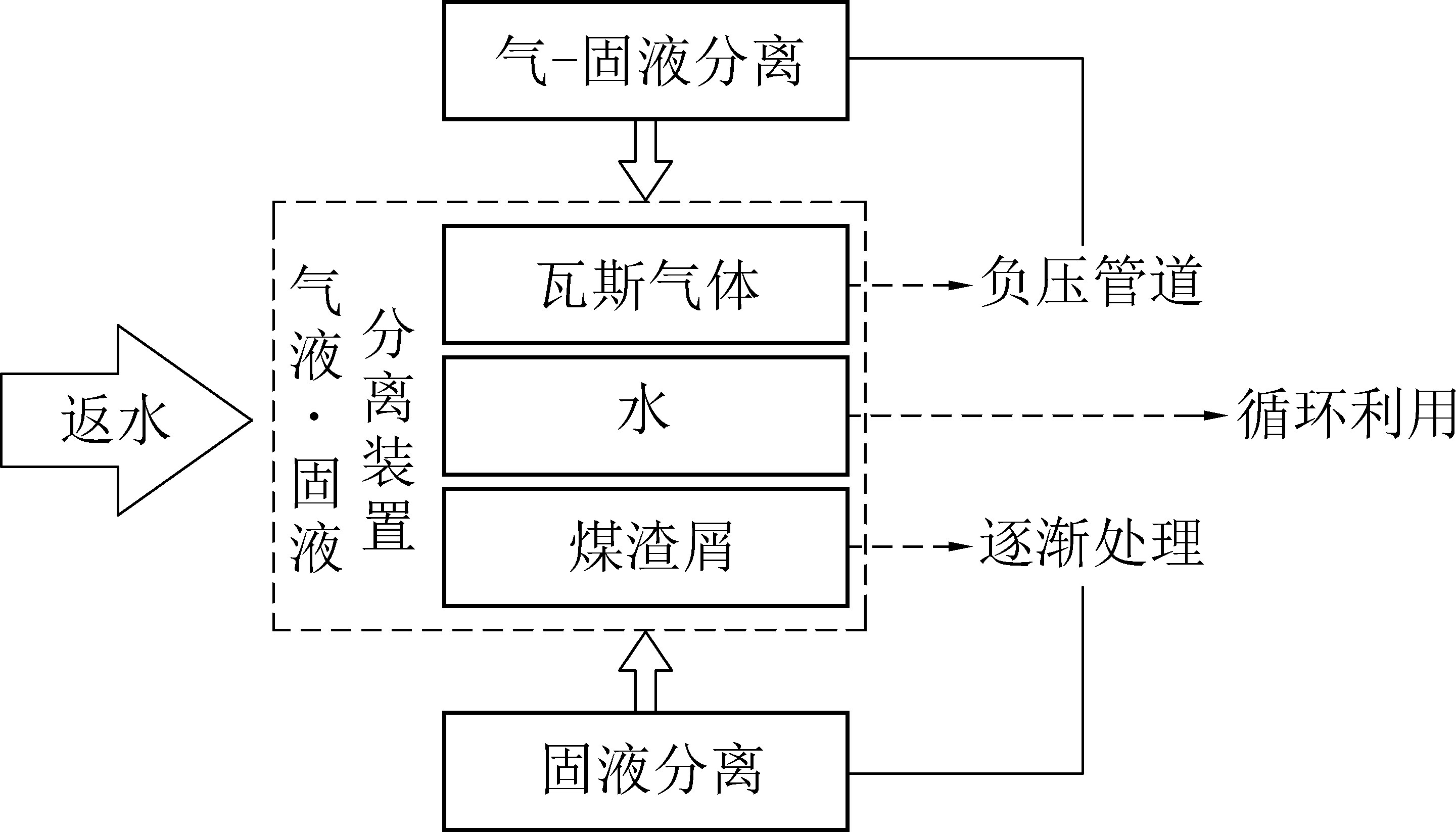

1)超长定向钻孔高效钻进技术。 我国大型、超大型煤矿采煤工作面规模越来越大,对瓦斯抽采、水害防治定向钻孔的深度要求越来越高。 2016 年,澳大利亚Metropolitan 煤矿完成了主孔深度2 151 m的顺煤层瓦斯抽采定向钻孔,而我国在超长定向钻孔研究及工程应用方面一直未取得突破[52]。 2017年开始,石智军等针对超长定向钻孔高效钻进技术开展攻关,提出并创建了3 000 m 近水平孔复合定向钻进理论与技术体系,揭示了超长定向钻孔钻压传递规律,开发了滑动钻进减阻工艺和复合钻进轨迹控制技术,包括螺杆钻具水力加压减阻技术、超长钻具扭转钻进减阻技术、复合回转倾角控制技术、复合回转开分支技术,实现了超长定向钻孔钻压有效传递和轨迹精确控制;发明了煤矿井下YHD3-3000防爆型无线随钻测量系统,揭示了近水平孔泥浆脉冲信号传输特性和衰减规律,实现了近水平条件下泥浆脉冲信号长距离稳定传输、可靠解调,填补了国内外煤矿井下无线随钻测量技术装备空白;研制了大功率定向钻进装备,极大提升了超长定向钻孔的施工能力;研制了煤矿井下冲洗液循环净化系统,实现了冲洗液循环利用,为实现井下“绿色钻探”的目标提供了技术装备支撑。

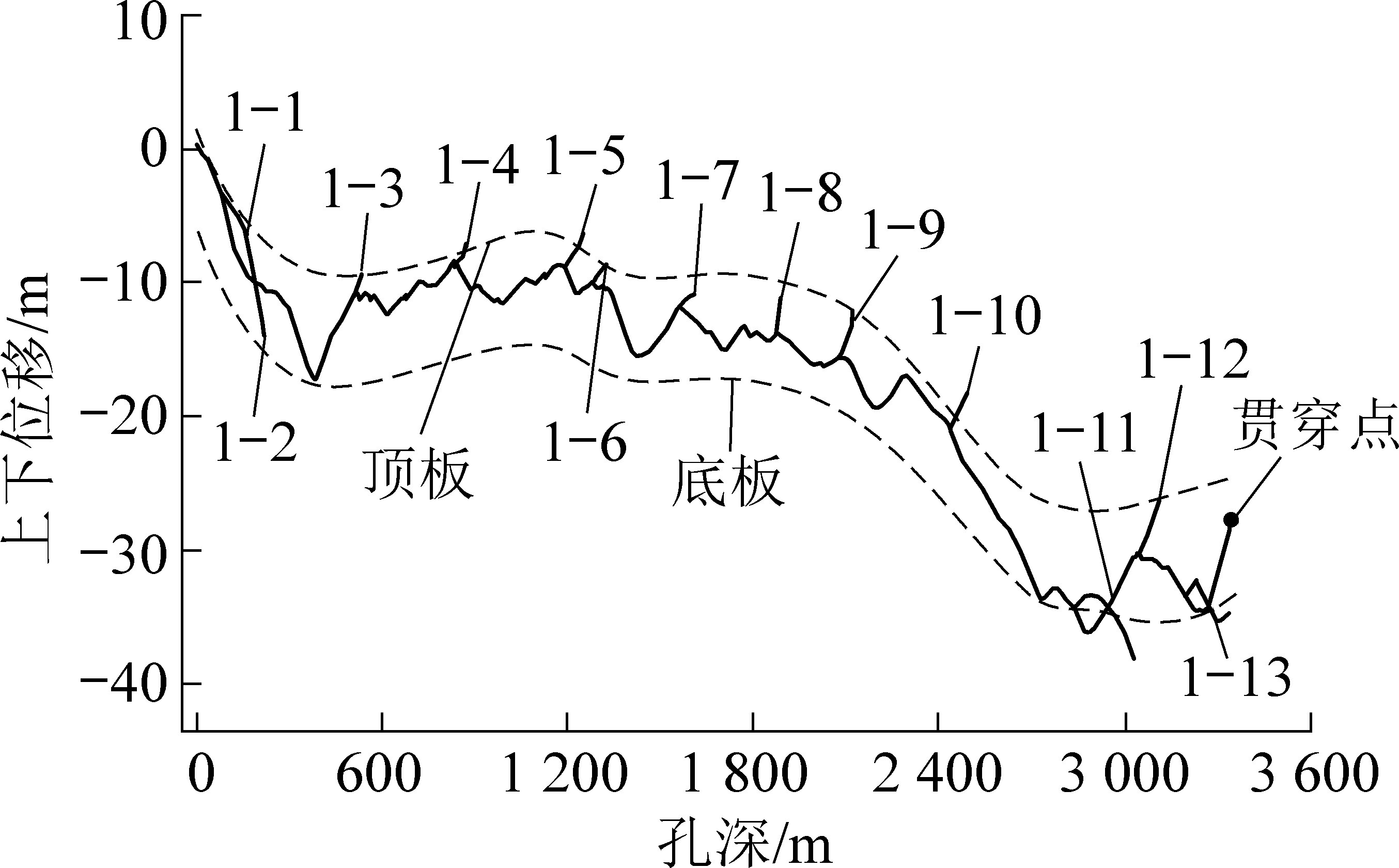

2017 年起,采用自主研发的 ZDY12000LD、ZDY15000LD 大功率定向钻进成套技术与装备[62-63],在神东保德煤矿连续完成孔深 2 311、2 570、3 353 m 顺煤层定向钻孔,其中 3 353 m 超长定向钻孔贯通整个采煤工作面,中靶率坐标误差小于0.15%,钻孔轨迹剖面如图10 所示,创造了最新的顺煤层定向钻孔深度纪录,钻孔探顶、探底开分支13 次,累计总进尺4 428 m,平均210 m/d。

图10 3 353m 顺煤层超长定向钻孔轨迹剖面

Fig.10 Trajectory profile of 3 353 m ultra long in-seam directional borehole

2018 年,采用泥浆脉冲无线随钻测量定向钻进技术,利用大功率定向钻进装备,在内蒙古龙王沟煤矿底板岩层中完成了1 227 m 的定向钻,创造了同类型定向钻孔世界纪录。

2)复杂顶板岩层大直径定向钻进技术。 由于我国大部分矿区煤层赋存地质条件复杂、顶板稳定性差,导致顶板大直径高位定向钻孔施工成孔困难、钻具安全性差、钻进效率低。 基于此,研究开发了满足井下复杂顶板岩层大直径高位定向钻孔施工的成套技术及配套机具,以提高钻孔成孔率和钻进效率,为工作面采动卸压瓦斯治理提供技术支持和装备保障。 通过关键技术研究、机具研制,利用大功率定向钻进装备,取得以下创新成果[64]:①创新开发了顶板大直径高位定向钻孔先导孔高效定向钻进技术及配套机具,先导孔综合钻进效率提高20%以上;②创新开发了复杂顶板岩层高位定向钻孔成孔技术及配套机具,包括复合强排渣定向钻进技术、复杂顶板主动防塌及局部孔段扩孔防堵工艺技术,针对成孔技术需要,研制了高强度整体式宽翼片螺旋钻杆、外螺旋螺杆马达等配套机具,整体寿命提高2 倍以上。 ③创新开发了顶板岩层高位定向钻孔大直径高效扩孔技术及配套机具。 开发了多动力扩孔技术,研制了小直径扭冲工具和高韧性高强度扩孔用钻杆,复杂顶板中最大扩孔直径ø220 mm、孔深超过500 m、综合扩孔效率提高30%。

2017 年,在淮南矿区顶板复杂岩层中进行了工业性试验,利用大功率定向钻进,采用复杂顶板岩层大直径定向钻进技术,施工钻孔深度普遍达到500 m 以上,打破了淮南矿区复合顶板条件下高位定向钻进成孔的“禁区”,工作面回采期间,钻孔瓦斯抽采浓度31.39%、纯量11.07 m3/min,与邻近高抽巷瓦斯抽采水平相当,上隅角瓦斯浓度保持在0.03%左右,研究成果为实施“以孔代巷”瓦斯抽采奠定了基础。 目前,淮南、淮北矿区已经大规模推广应用该套技术装备。

3)定向钻孔事故处理工艺技术。 煤系地层生成条件、结构、构造及力学特性决定井下定向钻孔施工所面临的情况复杂多变,在钻孔施工过程中可能会发生包括塌孔卡钻、泥岩缩径卡钻、钻屑沉积卡钻和掉钻等孔内事故,如果处理不及时,常会造成严重的经济损失,还会影响后期的安全生产。 石智军等分析了坑道定向钻孔事故发生原因,提出了针对性处理工艺技术,包括强力回转起下钻法、套铣打捞法、采掘打捞法、丝锥打捞法;研制了配套事故处理钻具,包括套铣打捞钻杆、打捞丝锥和安全接手等[65]。 应根据定向钻孔事故类型及严重程度选择合适的事故处理工艺及配套钻具。

2018 年,山西新景煤矿发生严重塌孔卡钻事故,在事故原因分析和套铣打捞参数的研究基础上,采用套铣打捞技术及配套钻具成功处理了孔深713 m定向钻孔卡钻事故。 2019 年,山西保德煤矿顺煤层定向钻孔施工至1 357 m 时发生塌孔卡钻事故,钻具被完全卡死,采用反丝打捞技术成功打捞出1 152 m 定向钻具,最大程度地挽回经济损失。 定向钻孔事故处理工艺技术作为煤矿井下坑道钻探技术的重要组成部分,在处理坑道定向钻探孔内异常事故、减少定向钻孔事故造成的经济损失方面发挥着关键作用。

碎软煤层在我国分布广泛,其瓦斯含量高、压力大,机械强度低,在钻孔施工过程中常发生喷孔、塌孔和卡钻等现象,造成钻孔深度和成孔率受限,其次,瓦斯抽采期间发生的塌孔会堵塞瓦斯抽采通道,影响瓦斯抽采效果。 长期以来,针对碎软煤层钻进成孔,如何提高排渣效率、减少瓦斯积聚造成喷孔、精确控制钻孔轨迹是提高碎软煤层成孔深度和成孔效率的关键,也是碎软煤层瓦斯高效治理的关键。

3.4.1 螺旋钻进技术

螺旋钻进技术是碎软煤层钻孔最常采用的钻进方法,主要依靠螺旋钻杆的螺旋叶片将钻屑排出孔外,具有排渣连续、施工方便的优点。 排渣能力与钻机动力、钻孔环空间隙、转速、钻杆螺距、心杆尺寸等密切相关,相比传统外平钻杆钻进,具有排渣量大、钻进效率高等优点。 李泉新[66]等阐述了螺旋钻进工艺技术的排渣机理,分析了凸型螺旋钻具和凹型螺旋钻具的适用条件,以及螺旋钻进过程中容易出现的问题及解决方法。 在常规螺旋钻进技术的基础上,我国学者又开发了高转速螺旋钻进技术,即利用高转速钻机的转速输出高、螺杆钻杆排渣能力强的特点,提高单位时间内的排渣量和排渣效率,西安研究院和重庆研究院分别研制出ZDY 系列和ZYWL系列高转速钻机,最高输出转速均达到900 r/min。2014 年,西安研究院采用高转速回转钻进工艺技术,利用 ZDY3000LG 高转速钻机、110/63.5 mm 螺旋钻杆,在山西阳泉煤业集团新景矿碎软煤层中完成最大孔深330 m 的顺煤层钻孔[67]。 林府进等[68]提出采用低风压空气钻进技术来提高成孔深度,利用井下系统压风和螺旋钻杆形成由“风力排渣+机械排渣”构成的组合排渣系统,提升了碎软煤层成孔深度。 但在螺旋钻进施工过程中,随着孔深的增加,碎软煤层钻屑的运移距离和排渣阻力也随之增加,可能导致卡钻、掉钻等事故发生;其次,螺旋钻进技术对高瓦斯、含水煤层的适应性差,成孔率低、成孔深度较浅。

3.4.2 中风压空气钻进技术

“十一五”期间,殷新胜等[69]承担国家发改委瓦斯治理专项“松软突出煤层中风压空气钻进装备研制与配套工艺开发”,提出采用中风压进行松软突出煤层钻进成孔的技术思路。 利用防爆空压机在井下作为独立供风源,输出的压风经钻杆和钻头到达孔底,在孔内形成高速风流进行排渣,同时螺旋钻杆回转搅动沉积在孔壁下侧的钻渣,实现空气与螺旋钻杆复合强化排渣;利用除尘装置进行孔口高效除尘,降低钻场粉尘浓度;利用筛管完孔工艺实现护孔,防治孔壁坍塌。 由于防爆空压机最大供风压力达到1.25 MPa,相比采用井下系统压风(压力<0.6 MPa)钻进,排渣效率显著提升。 在芦岭煤矿进行工业性试验,完成钻孔110 个、总进尺近8 000 m,成孔深度提高1 倍、成孔率提高20%。 2011 年,“松软突出煤层中风压空气钻进技术与装备的研究和应用”获中国煤炭工业协会科技进步一等奖。

“十二五”期间,西安研究院承担科技部科研院所技术开发研究专项资金项目“松软突出煤层工作面瓦斯抽采长钻孔钻进工艺技术研究”,提出中风压空气-稳定泡沫复合钻进技术[70]。 利用压缩空气和稳定泡沫作为冲洗介质,交替注入孔内进行钻孔排渣。

项目研制出配套煤矿井下中风压空气-泡沫复合钻进工艺及配套灌注、消泡系统,辅助整体铣削式宽翼螺旋钻杆,有效提高了排渣效果,钻孔深度提高30%;研制的负压动力除尘装置,最大处理风量达到20 m3/min,有效解决了孔口粉尘污染问题。 在淮北矿业(集团)公司邹庄煤矿进行工业性试验,在煤层普氏系数0.4~0.6、瓦斯压力2.3 MPa 的条件下,钻进孔深大于200 m 的钻孔5 个,成孔率达到83%。

3.4.3 空气套管钻进技术

在“十二五”国家科技重大专项任务“松软煤层空气套管钻进技术与装备的研究”的支持下,西安研究院研发出煤矿井下松软煤层空气套管钻进的成套技术与装备,技术原理如下:首先采用回转钻进技术施工先导孔,然后在先导孔内下入套管钻具组合,利用传扭装置将钻杆的转矩传递给套管及钻头,根据煤层和瓦斯的赋存情况使套管和钻杆同步钻进或钻杆单独钻进,钻屑从钻杆和套管内侧排出,减少冲洗介质对孔壁的扰动和冲刷,最后提出钻杆和钻头,技术原理如图11 所示。 项目研制出配套的套管钻机夹持器[71]、可打捞式孔底组合钻具、空气雾化装置、钻机参数检测与故障诊断系统、高强度套管,以及空气套管钻进的技术与工艺方法。 李乔乔等[72]针对空气套管钻进技术提出了开发井下可回收式组合钻具的技术方案;李泉新等[73]又提出了碎软煤层跟管定向钻进装置与施工方法,可实现碎软煤层钻孔的定向钻进和筛管随钻护孔。 在淮南矿区进行了空气套管钻进技术试验,钻孔深度普遍提高到200 m以上,最大孔深达到262 m,成孔率79%,为松软煤层瓦斯抽采长钻孔施工提供了新的技术途径。

图11 空气套管钻进技术原理

Fig.11 Technical principle of air casing drilling

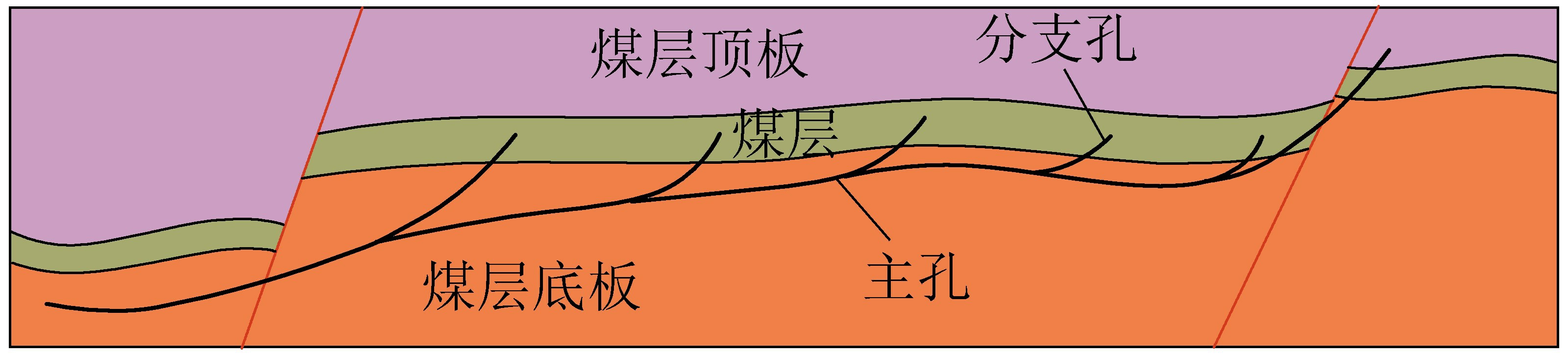

3.4.4 梳状钻孔定向钻进技术

“十一五”期间,西安研究院承担国家科技重大专项课题“井下小曲率梳状钻孔钻进技术与装备”的研究,针对碎软煤层本煤层钻孔难以有效成孔、常规回转钻进轨迹不可控、无法实现区域瓦斯抽采等难题,姚宁平等[74-75]首先提出梳状钻孔定向钻进工艺技术,研制了配套的钻进装备。 利用定向钻进技术与装备首先在碎软煤层顶(底)板稳定岩层中施工长钻孔,然后通过后退式或前进式开分支的形式进入碎软煤层中进行远距离及区域瓦斯抽采,如图12 和图13 所示。 同时,可利用梳状定向钻孔进行碎软煤层水力掏煤作业,以实现碎软煤层消突。 通过项目攻关,建立了松软煤层长距离瓦斯预抽及顶底板远距离卸压的梳状钻孔瓦斯抽采模式,研究形成了梳状钻孔轨迹设计及处理技术,建立了满足碎软煤层“采前-采中-采后”瓦斯抽采的梳状定向钻孔钻进工艺技术体系。 2010—2011 年,在安徽朱仙庄煤矿和河南九里山煤矿进行工业性试验,最大钻孔深度突破600 m,并取得显著的瓦斯抽采效果。

图12 底板梳状钻孔示意

Fig.12 Schematic diagram of comb borehole in the floor

图13 顶板梳状钻孔示意

Fig.13 Schematic diagram of comb borehole in the roof

“十二五”期间,西安研究院承担国家科技重大专项任务“梳状钻孔井下规模化抽采煤层气技术”,开展梳状钻孔布孔技术及适用条件分析、成孔工艺研究及瓦斯抽采方法研究,研制出梳状钻孔成套布孔技术、成孔工艺及梳状钻孔卸压抽采技术,研制出梳状钻孔摩阻与钻孔轨迹优化设计方法、钻孔轨迹预测方法及可降解护壁固孔冲洗液等3 种提高梳状孔深度的技术,形成了煤矿井下煤层气梳状钻孔抽采方法,进一步丰富和完善了梳状钻孔定向钻进技术的内涵,推动了梳状钻孔在煤矿井下瓦斯抽采的应用。 目前该技术已在我国淮北、焦作、晋城、毕节等矿区得到推广应用。

梳状钻孔定向钻进工艺技术能提高碎软煤层瓦斯抽放钻孔深度,实现大区域瓦斯治理,为碎软煤层瓦斯治理提供了新的技术途径。 梳状钻孔定向钻进技术适应于煤层顶、底板普氏系数不大于6 的稳定地层,且穿煤段比例较低,瓦斯抽采效果有待进一步提升。 此外,梳状定向钻孔由岩层进入煤层,在稳定性较差的煤岩交界面可能发生塌孔等事故,对孔内钻具的安全性构成潜在威胁。

3.4.5 空气螺杆钻具定向钻进技术

针对碎软煤层矿井瓦斯抽采钻孔成孔率低、成孔深度浅的问题,西安研究院首次提出了煤矿井下碎软煤层空气螺杆钻具定向钻进工艺技术[76-77],研发了成套的钻进装备,研制的矿用73 mm 空气螺杆钻具,解决了低压力启动、长寿命工作等难题,填补该领域国内外空白。 该技术是利用煤矿井下矿用空压机输出的中压空气作为定向钻进的动力介质和排渣介质;利用随钻测量系统进行钻孔轨迹参数的实时测量;利用定向钻机提供孔内钻具制动、回转、给进/起拔作用力;利用空气螺杆钻具进行钻孔轨迹调整,确保钻孔沿设计轨迹延伸;利用孔口除尘装置实现高效除尘作业,如图14 所示。 在贵州、山西、淮南等矿区进行现场试验及应用,结果表明:空气螺杆钻具定向钻进工艺技术能显著降低喷孔发生的概率,提高钻孔排渣效率和钻孔轨迹控制精度,有利于实现顺煤层深孔定向钻进。 采用该套技术与装备在贵州青龙煤矿碎软煤层中施工完成定向钻孔27 个,累计总进尺 11 467 m,最大孔深 406 m,最大垂距-34.2 m, 300 m 以上钻孔成孔率达到75%。

图14 碎软煤层定向钻进装备示意

Fig.14 Directional drilling technology schematic of broken-soft coal seam

空气螺杆钻具定向钻进技术研究成果为碎软煤层瓦斯抽采提供新的技术途径,能有效减少底抽巷的布置,为矿井实施“一孔两消”奠定了坚实基础,对于革新碎软煤层瓦斯抽采与治理模式、促进煤矿企业降本增效起到积极的推动作用。 《防治煤与瓦斯突出细则》明确规定:预抽煤层瓦斯区域防突措施可采用定向长钻孔预抽煤巷条带瓦斯,且要求定向长钻孔应控制煤巷条带煤层前方不小于300 m 和煤巷两侧一定范围内。

3.4.6 筛管完孔工艺技术

碎软煤层瓦斯抽采孔成孔后易塌孔,影响瓦斯抽采的问题,为此西安研究院开展了筛管完孔工艺技术研究,开发了提钻下筛管技术和不提钻下筛管技术及配套钻具[78]。 提钻下筛管技术是指钻孔成孔后提出孔内钻具,然后裸眼下筛管完孔,该技术工艺技术简单、操作方便,但提钻后局部孔壁坍塌造成筛管下入受阻,导致筛管无法顺利下到孔底。 不提钻下筛管技术是指钻孔成孔后,将筛管通过钻杆内通孔下放,筛管到达孔底后推开可开闭式钻头的横梁,提钻过程中,悬挂装置固定在孔壁,筛管则留在孔内。 西安研究院首先研制出一字铰接可开闭式钻头、孔底悬挂装置、PVC 筛管、大通孔宽叶片螺旋钻杆等,解决了塌孔堵塞抽采通道和裸眼下管率低的问题,并针对长距离人工下筛管阻力大的问题,研制了筛管助推器。 在淮南潘一、丁集等煤矿的应用中,下筛管深度平均达到孔深的96%,比传统裸眼下筛管效率提高2 倍以上,瓦斯抽采效率提高了10%~20%。

坑道近水平取心钻进是进行资源勘探、不良地质条件探查、瓦斯参数测量的有效手段,利用已经形成的巷道施工近水平取心钻孔,相比于地面取心钻孔,具有钻探工程量少、布孔灵活、施工效率高的优势,能显著降低施工成本,在煤矿、金属及非金属矿中得到普遍应用。 坑道取心钻进主要分为提钻取心钻进和不提钻取心钻进,不提钻取心又分为绳索取心钻进和水力反循环取心钻进2 种。

3.5.1 绳索取心钻进技术

20 世纪70 年代开始,西安研究院就在国内开展了绳索取心钻进工艺的研究,研制了配套全液压坑道钻机和绳索取心钻具。 90 年代,西安研究院相继开发出 ZDY650SG、ZDY750G、ZDY900SG 三款取心钻机,满足金刚石钻头钻进工艺需要,最高转速不大于650 r/min,但由于其功率较小,取心钻孔深度有限。 2009—2011 年,西安研究院研究形成了煤矿井下深部资源勘探的成套装备,包括ZDY1000G 型高转速全液压钻机和ø75 mm 坑道全方位绳索取心钻具,钻机额定转速1 000 r/min,适用于坑道多角度金刚石绳索取心钻孔施工,在陕西某金矿开展现场试验,完成了孔深401.8 m、终孔直径79 mm 的近水平勘探孔施工,取心率达到90.87%[79]。 为提高坑道取心钻机远距离搬迁的便捷性、进一步降低工人劳动强度,西安研究院提出了坑道绳索取心钻机轻量化和模块化设计理念,设计了新型的多角度调角机构和钻机扶正装置,满足高转速、多角度取心钻进需要[80],采用数值模拟方法验证了设计方案的可靠性。 2019 年,采用自主研制的ZDY1200G 轻量化绳索取心钻机在云南省某铅锌矿进行试验,完成了孔深512.68 m、终孔直径75 mm 的近水平勘探孔,单日最大进尺达98.7 m,取心率达到96.8%,创造了国产坑道液压钻机绳索取心钻孔深度的新纪录。

3.5.2 水力反循环取心钻进技术

水力反循环取心钻进技术相较常规取心钻进的区别在于无需提出孔内钻具就可获得完整岩心,主要应用于水文地质、工程地质钻探、固体矿床勘探等领域,并都取得了较好的经济技术效果。 为了探查采煤工作面是否存在陷落柱、溶洞、断层等地质异常体,2019 年西安研究院研制出一套适合煤矿井下构造探测的水力反循环取心钻进技术装备,包括ø89/41 mm外平双壁钻杆、ø89/41 mm 反螺旋双壁钻杆、ø98/38 mm 和 ø113/38 mm 四翼反循环取心钻头、ø98/38 mm 和 ø105/38 mm 三翼反循环取心钻头、双壁送水器、孔口密封装置及配套连接管汇。2019 年在寺河矿进行煤矿井下地质构造探测反循环取心试验,已完成7 个反循环钻孔的施工,累计进尺970 m,最长回次进尺97.5 m,其中岩孔段反循环取心效果较好,几乎接近全岩段取心,由于煤层构造较破碎致使煤芯不完整,多呈片状、碎块、短柱状。 3个取心钻孔均穿过已知断层,通过观察岩心对地层变化、裂隙、层理的发育情形均清晰可辨,实现了煤矿井下地质构造的精准探测,获得预期效果。

3.5.3 长距离密闭取心定向钻进技术

在煤矿井下坑道钻取煤样进行煤层瓦斯含量测定是瓦斯抽采工程的重要环节。 为解决传统钻孔取样方法钻孔深度浅、精度低、瓦斯易逸散的问题,西安研究院开发了长距离密闭取心定向钻进技术,研制了专用的煤层密闭取样装置[81-82]。 技术原理如下:首先利用定向钻进技术与装备沿煤层施工定向长钻孔,当到达预定取样点后提出孔内定向钻具组合,然后下入专用取心钻具组合钻取岩样,实现煤样保压密闭采取,最后进行瓦斯含量测定。 2016 年,在河南赵固二矿开展工业性试验,利用ZDY6000LD型定向钻机及配套钻具进行定向取心钻孔施工,单孔最大取样深度达到491 m,成功取样5 次,煤样采取率100%。 2018 年,寺河煤矿开展的定向钻机长距离取心钻进试验及应用研究取得成功,极大提高了煤层取心精度、取心深度和瓦斯含量测定精度,为实现煤层瓦斯超前探测和区域瓦斯抽采效果验证提供重要技术支撑。

改革开放以来,我国煤矿井下坑道钻探装备经历了从无到有、从弱到强的转变,整体达到国际先进水平,研发了煤矿井下坑道钻机、泥浆泵(车)、钻杆、钻头、钻孔轨迹测量系统、冲洗液循环净化系统等系列化钻探装备产品,形成了适应于我国煤层赋存地质条件和开采条件的、同时具备自主知识产权的坑道钻探技术与装备体系[83]。

目前,国内主要有西安研究院、重庆研究院、江苏中煤矿山设备有限公司、石家庄煤矿机械有限公司等企业开展井下坑道钻探装备研发、生产制造,其中西安研究院作为国内最早开展坑道钻探装备研发生产的企业之一,依托国家、省部级等科研项目开展持续攻关,研发生产了系列化坑道钻机,广泛应用于井下瓦斯抽采、探放水等应用领域,一直保持着行业领先地位。 以西安研究院负责起草的行业标准《煤矿井下坑道钻探用钻机》 (MT/T 790—2006)实施为界限,以前的命名为MK 系列钻机,之后的按照标准命名为ZDY 系列钻机。

4.1.1 分体式钻机

分体式钻机是我国坑道钻机的主要机型,由主机、操纵台和泵站3 大部分组成,如图15 所示,满足井下狭窄巷道空间施工与搬迁运输。 根据串联、并联和串并联液压功能回路需要,可实现单动和特殊的液压联动操控,以满足回转钻进和稳定组合钻具定向钻进要求,其输出转矩、转速、给进压力等参数调整范围大[84-85],适应于进行多角度、大直径钻孔施工。 随着履带式钻机的大规模推广应用,煤矿井下分体式钻机的保有数量有所减少,但在依然占有一定比例,尤其是生产规模较小的矿井。

图15 分体式钻机

Fig.15 Split drilling rig

1978 年起,西安研究院开展了300 m 全液压坑道钻机研究,采用分体式布局、单泵液压系统、浮动式配油套结构、胶筒式液压卡盘等,选用通孔式钢球马达、CY 泵等国产液压件,研制出国内煤炭系统第一台全液压动力头式坑道钻机,标志着西安研究院钻探设备的研究从地面拓展到煤矿井下。 1982 年起,研制的MK 系列钻机采用单泵单动系统、复合式液压夹持器和链条倍速给进装置,进一步完善了钻机的性能。 客观地讲,20 世纪80 年代,我国坑道钻机的研发、制造水平能力较弱。

20 世纪90 年代至21 世纪初,西安研究院采用模块化设计,先后研制了 MK-4、MK-5、MK-6、MK-7 等型号钻机,进一步丰富了 MK 钻机系列[86]。1990 年起,西安研究院率先开展了MKG-5 型全液压坑道钻机的研制,钻机采用单泵液压系统、双变量调速,在夹持器、给进机构等部件及液压传动回路的设计上有创新,是国内最早用于煤矿井下金刚石绳索取心钻进的高转速钻机;为满足中深孔绳索取心需要,研制出MKG-4 型全液压坑道钻机,首次在MK 钻机上应用双泵液压系统,给进和回转回路的工作参数可独立调节。 1991—1995 年,西安研究院与阳泉矿务局合作开展了MKD-5 型大口径瓦斯抽放钻机及其配套机具的研制,适用于在中硬煤系(岩层)中使用牙轮钻头进行直径200 ~250 mm、深度100 m 钻孔钻进;在此基础上又研制了 MKD-5S型钻机,采用双泵液压系统,提高了系统工作可靠性,采用卧式夹持器,通孔加大,适用于进行大仰角、大直径钻孔施工。 1995 年,研制出具有低速、大转矩特征的MK-4 型钻机,适用于井下深度300 m 的常规钻进工艺和金刚石普通钻进。 1996—2000 年,研制出MK-6 型和M-700 型全液压坑道钻机,适用于深度600m 岩石长钻孔和深度700 m 的沿煤层近水平钻孔施工。 1999—2002 年,为配套稳定组合钻具长距离定向成孔需要,研制出MK-7 型钻机,可配置8 000 N·m 和10 000 N·m 两种转矩动力头,适用于 ø153~193 mm、长度 800~1 000 m 大直径近水平长钻孔施工。

20 世纪90 年代,西安研究院研制的MK 系列分体式钻机作为煤矿井下坑道钻机的主要机型得到广泛应用,钻机的施工能力、综合性能明显提升,主要配合回转钻进技术和稳定组合钻具定向钻进技术使用,钻孔成孔深度和成孔直径进一步提高。 然而,当时国外煤矿井下随钻测量定向钻进技术与装备已经过多年的发展,美国、澳大利亚等发达国家的坑道钻探技术与装备水平远领先于我国。

4.1.2 履带式钻机

随着煤矿井下采掘速度的加快,对井下瓦斯抽采、探放水钻孔施工效率和设备搬迁运输便捷性的要求不断提高,传统分体式钻机难以满足需要,基于此,在借鉴国外坑道钻机的基础上开发了履带式钻机,具有钻进效率高、搬迁移机快等优点,分为常规履带式钻机和定向履带式钻机。

1)常规履带钻机。 2005 年,西安研究院研制出ZDY6000L 型国内首台套全液压履带式钻机,采用整体式结构,将主机、泵站、操作台集成到履带车体上;操作简便,操作台分为主操纵台、副操纵台和履带行走操纵台,钻机整体性能及技术水平相比分体式钻机显著提升[87-88]。 2006 年,西安研究院研制出ZDY4000L 中深孔履带钻机,采用炮塔式结构设计,满足巷道内不同开孔方位钻孔施工需要,钻机宽度<1.5 m,液压系统采用双泵开式循环系统,并基于泵控负载敏感技术、恒功率控制和比例先导控制,具备施工终孔直径≥153 mm、孔深350 m 近水平孔的能力。 以该型钻机平台为基础, 又研制了ZDY1200L、 ZDY1450G、 ZDY1900L、 ZDY3200L、ZDY4000LP(A)等系列钻机。 针对断面巷道小、频繁让道等工况条件下突出煤层钻孔安全高效施工需要,西安研究院提出了分体履带式钻机的设计思路,主要由钻车和泵车2 个部分组成,钻车系统进行执行和控制、泵车系统提供动力源,钻机采用紧凑型结构设计,最大宽度只有0.85 m,钻机主机自由度多、调整范围大、稳固可靠,可施工水平多排钻孔和全断面仰俯角度钻孔,相继又研制出 ZDY3200LF、ZDY4000LF、 ZDY4300LF、 ZDY4300LF ( A)[89] 和ZDY5000RF 型分体履带式钻机,在山西、淮南、贵州等矿区得到推广和应用。 近年来,煤矿企业根据矿井自身条件提出坑道钻机个性化设计需求,西安研究院研制出ZDY3500LP/ZDY3500L(Q)型多变幅履带钻机,采用多油缸组合调角结构,整机自动化能力高,变幅调角系统高效便捷,能够实现多种钻孔角度及钻孔高度的调节(±90°倾仰角、±90°方位角、0 ~360°全断面),适用于巷道跨输送带、底板穿层孔、多层钻孔施工需要, 又研制出 ZDY4300LP、ZDY4000LR(B)、ZDY6500LP、ZDY6500LP(A)等履带式钻机。 此外,西安研究院将MK 系列分体式经典机型经个性化升级为 ZDY1900LP ( S) 、ZDY3200LP(S) 和ZDY4000LP(S)履带钻机,并得到大量的应用。

针对探放水钻孔施工特点,西安研究院研制出ZDY3500T 和ZDY3500LT 履带式专用探放水钻机,钻机转速高,开孔仰俯角、方位角和水平高度调节范围广,可进行300 m 以内钻孔快速探放水施工[90];近年来,西安研究院又研制出ZDY2-1000LF 、ZDY2-3200LF 双臂探放水钻机,机身结构宽度1 m,运输方便、稳固可靠,可同时施工2 个超前探钻孔,并能与掘进机交替施工。

2)定向履带式钻机。 “十一五” 期间,西安研究院率先开展定向钻进成套技术与装备的研发,对钻机的定向制动系统、主轴及夹持系统、液压系统进行了创新设计。 经过多年的发展,研发形成系列化定向钻机,钻机输出转矩为4 000 ~20 000 N·m,可满足不同孔深和类型钻孔施工需要。 ZDY4000LD型定向钻进钻机适用于施工孔深600 m 以内的定向钻 孔[91], 随 后 又 研 制 出 ZDY4000LD ( A)、ZDY4000LD(B)、ZDY4000LD(C)定向钻机,可进行横穿工作面定向钻孔施工;ZDY6000LD 型定向钻机适用于施工孔深1 000 m 以内的定向钻孔,在此基础上进行升级改造,相继衍生出 ZDY6000LD、ZDY6000LD(B)、ZDY6000LD(C)、ZDY6000LD(F)等机型[93-95],ZDY6000LD(A)和 ZDY6000LD(B)型钻机属于整体式定向钻进钻机,在履带平台上集成泥浆泵、 电磁启动器和防爆电脑等部分;ZDY6000LD(F)型钻机采用分体式设计,包括采用履带式结构的钻车和胶轮式结构的泵车,通过胶管将钻车和泵车连接,结构紧凑、安全性高。 “十二五”期间,姚克等[96]研制出ZDY12000LD 型大功率定向钻进钻机,填补国内煤矿井下大功率定向钻进钻机的空白,钻机最大输出转矩12 000 N·m、主轴制动能力2 000 N·m,并可对输出转矩和转速实现大范围无级调节,采用大通孔结构设计,可与ø73、ø89、ø102、ø127 mm 等规格钻杆配套使用,适用于回转钻进、滑动定向钻进和复合钻进等工艺技术。 “十三五”期间,西安研究院研制出ZDY15000LD 定向钻机(图16),具备3 000 m 顺煤层定向钻孔施工能力;同时还研制出ZDY20000LDK、ZDY22000LDK 型定向钻机,采用自动化加卸杆结构设计,并加强电液控制技术和信息化监测技术在钻机设计制造中的应用,为一次成孔200 ~300 mm 定向钻孔提供装备支撑。 目前,西安研究院在国内煤矿井下大功率定向钻机市场占有率超过80%。

图16 ZDY150000LD 履带式定向钻机

Fig.16 ZDY50000LD directional drilling rig with crawler

重庆研究院、江苏中煤矿山设备有限公司、山西晋煤集团金鼎煤机矿业有限责任公司、沈阳北方交通重工集团、陕西太合智能钻探有限公司等单位研制出多款履带式钻机,输出转矩4 000~20 000 N·m,进一步丰富了我国煤矿井下坑道钻机的类型。

4.1.3 胶轮式定向钻机

履带式钻机缩短了钻机搬迁、稳固时间,降低了工人劳动强度,但在长距离钻探设备搬迁时依靠履带自行走或整体拆装的方式,运输效率低。 基于大型、特大型矿井对坑道钻机快速搬迁的需要,西安研究院提出开发无轨胶轮式钻机的设计思路。 采用双动力、双系统紧凑型布局模式,将定向钻机整机集成到胶轮车平台上,运输搬迁时,采用防爆柴油机提供行走动力,同时具备全液压制动系统和湿式制动轴功能,保证行走安全;钻孔施工时,利用液压系统驱动,采用防爆电机提供动力,工艺适应性要强。 2018年,研制出ZDY3500JD 胶轮式定向钻机(图17),胶轮底盘设计最大牵引力和制动力达到45 kN 和80 kN,钻机开孔高度1.75~2.55 m,仰俯角调整范围大(-90°~90°)。 在神东集团布尔台煤矿进行工业性试验,完成多次长距离搬迁转场,胶轮钻机行驶安全平稳、制动可靠、可靠性高,平均行驶速度15 km/h,配套泥浆脉冲无线随钻测量系统完成了9 个探放水钻孔,平均班进尺35 m,最大孔深318 m。

图17 ZDY3500JD 胶轮式定向钻机

Fig.17 ZDY3500JD directional drilling rig with rubber wheel

4.1.4 自动化、智能化钻机

煤矿井下自动化、智能化钻机的研究对实现“机械化换人、自动化减人、智能化无人”的目标具有重要意义。 最新修订的《防治煤与瓦斯突出细则》规定:煤层瓦斯压力达到3 MPa 的区域宜采用远程操控钻机施工钻孔预抽煤层瓦斯。

重庆研究院、西安研究院等单位依托国家部委资金支持进行自动化、智能化钻机研究,取得了阶段性成果。 以重庆研究院王清峰研究员为代表的研究团队经过多年技术攻关,引领煤矿井下坑道瓦斯抽采自动化钻机研究方向[98]。 2005 年,在国家发改委项目“防突远距离控制钻孔装备及配套工艺开发”的支持下,该团队开发了井下远距离控制技术与装备,其最远控制距离超过150 m,最大钻孔深度超过100 m;在“十一五”国家科技重大专项课题的支持下,该团队开发了地面控制钻进技术与装备,首次实现了煤矿井下钻机地面控制,在地面远距离控制、自适应装卸钻杆和远程监控等方面取得多项创新性成果,填补国内外地面控制煤矿井下坑道钻进的空白,在重庆松藻煤电有限责任公司进行工业性试验,累计进尺约2 000 m,但该技术与装备自动化程度仍有待提高;在“十二五”国家科技重大专项课题的支持下,该团队开发了地面远距离自动控制钻进技术及装备,首次实现了煤矿井下坑道全自动钻进,在钻机自动移机锚固、大倾角自动上下钻杆、钻进参数自动调节等方面取得多项创新性成果;在“十二五”研究成果的基础上,该团队又开发了遥控自动钻进技术及装备,在坑道钻机双模式遥控控制、钻进参数自适应调整、模块化液压系统等方面取得突破,进一步提升了煤矿井下坑道钻探装备自动化控制能力和智能化水平,在淮南矿业集团谢桥煤矿和中国平煤神马集团八矿进行了现场应用,显著提高了施工安全性、减少了井下钻探施工作业人数。

2008 年,西安研究院开始进行防突远距离控制钻机的研制工作,初步实现了150 m 外远距离控制和近水平工况下机械上下钻杆,但没有进行现场应用。 2015—2018 年,研制出 ZDY4300LK 电液控制自动化钻机及配套无线遥控器、控制柜,并开发出钻进自动控制软件。 如图18 所示,钻机采用整体式布局结构,配合压力传感器、位移传感器等元器件进行信号采集和传输,可采用遥控器进行50 m 范围内远程操作控制,实现了自动化控制钻进、装卸钻杆和智能防卡钻等操作[99]。

图18 电液控制自动化钻机示意

Fig.18 Schematic of electric hydraulic control automatic drilling rig

煤矿井下智能化钻探是坑道钻探的高级阶段,井下智能化钻机要实现的动作功能主要包括自动行走、自动定位、自动调平、自动接杆、自动卸杆、自动开孔和自动钻进等,还需要根据钻机运行状态的运行监测数据,如环境温度和湿度、油路压力和流量、电流、电压、距离、图像、传感器参数、故障代码等,通过控制程序设定的智能控制算法执行或取消相应智能动作。 利用传感器感知井下钻机工作所需的各种数据来完成信息采集处理工作,大量的环境信息通过导航决策来接收和处理,通过运动控制来进行处理基于传感器采集的信息,从而得到井下钻机实时的运动状态,实现智能化动作。

但应该清醒的认识到,目前我国煤矿井下坑道钻探处于机械化向自动化转型的阶段,井下钻探装备的智能化不会一蹴而就,有许多关键技术仍待解决,可供选型的高性能和高可靠性防爆类元器件还非常有限,智能化水平和实用程度有待进一步提高,逐步分级实现智能化钻探是目前较为适宜的方法,实现主要动作的自动化是实现智能化的前提,在自动化的基础上再逐步提高人工智能化水平才是正确的途径。

泥浆泵(车)是煤矿井下坑道钻探的关键装备,主要用于向钻孔内提供高压冲洗液进行驱动螺杆钻具、冷却钻头、排渣、泥浆脉冲信号传输,其性能的好坏一定程度上决定了钻进效率、成孔质量和施工能力水平。 煤矿井下坑道钻探对配套泥浆泵应满足提出以下基本要求:①泵量输出能在较大范围进行调节,最好能实现无级调节;②具有较高的泵压输出能力;③工作可靠、便于维修保养;④井下运移、搬迁便捷;⑤整机外部不含有可导致碰撞产生火花的镁铝等轻质合金等。

目前,我国煤矿井下坑道钻探常用的泥浆泵包括电驱泥浆泵和液驱泥浆泵2 大类。 电驱式泥浆泵主要包括BW 系列和NB 系列泥浆泵,采用流量分档输出,钻进负载适应性差,且井下移动搬迁不便以及泵量、泵压能力尚不能完全满足超长定向钻孔、高位大直径孔施工需求。 液驱泥浆泵由于其输出稳定、可无级调节等优点被西安研究院优先选用,常用的国产液驱泥浆泵主要包括BWF 和YB 系列;进口液驱泥浆泵包括美国FMC-HD 系列产品和德国SPECK 系列产品,FMC-HD 系列泥浆泵性能稳定、结构紧凑、整机体积较小。 为了满足泥浆泵搬迁方便、工作可靠的要求,泥浆泵车采用整体履带式结构,集成了液驱泥浆泵、电磁启动器、操纵台、泥浆泵等装置到有动力、可独立行走的履带平台上。 西安研究院开发BLY 系列泥浆泵车[100-101],最大压力从9 ~31.5 MPa、最大流量从200~1 000 L/min,见表 8,工作性能稳定可靠,满足不同类型钻孔和钻进工艺需要,其中BLY200/31.5 高压泥浆泵车最大泵压达到31.5 MPa,主要进行钻冲一体化造穴施工,可用于碎软煤层增渗和卸压作业。 重庆研究院也研制了BC 系列化泥浆泵车,使用进口的高性能泥浆泵,工作性能稳定可靠、耐高压能力强。

表8 BLY 系列泥浆泵车主要性能参数

Table 8 Main performance parameters of mud pump truck of BLY series

泵车型号 最高压力/MPa最大流量/(L·min-1)功率/kW BLY260/9 9 260 75 BLY390/12 12 390 110 BLY460/13 13 460 132 BLY500/10 10 500 110 BLY800/12 12 800 250 BLY1000/16 16 1000 355 BLY200/31.5 31.5 200 110

钻杆是钻探装备的重要组成部分,在钻进过程中受力最复杂、工况最恶劣。 煤矿井下坑道钻探钻具经历了从借用地面钻探钻具和国外钻探钻具到自主研发,最后形成专用钻具系列的过程。 随着钻探施工工艺不断发展和完善,针对各种钻进工艺技术及用户个性化定制需求,目前矿用钻杆产品研制主要形成高强度外平钻杆、螺旋钻杆、三棱钻杆、中心通缆钻杆、无磁钻杆及打捞钻杆6 类系列产品。

4.3.1 高强度外平钻杆

高强度外平钻杆主要用于中硬煤岩层钻孔施工。 20 世纪 90 年代,外平钻杆主要为 ø42 mm、ø50 mm 两种规格,钻杆生产采取热镦粗对管体两端加厚,在钻杆两端加工成梯形母螺纹,通过两端均为公螺纹的接头连接起来使用,镦粗工艺不易控制,导致钻杆强度不足,同时长度一致性差。 在此基础上,研制了ø89 mm 高强度热镦粗钻杆,将管料镦粗加厚的两端加工成三角形细牙螺纹,将接头加工成一端为三角形细牙螺纹、另一端为粗牙锥形螺纹,在细牙螺纹外通过径向销固定,防止反转时从细牙处脱开。1998 年,西安研究院在国内率先采用摩擦焊接技术运用到煤矿井下坑道钻探钻杆生产中,陆续研制出多种规格的高强度摩擦焊接式钻杆。 “十一五”期间,开展了钻杆加工工艺研究,确定了高强度钻杆的加工工艺流程。 “十二五”期间,开展了钻杆接头制造工艺的优化研究,通过螺纹表面强化处理,增强了螺纹抗扭能力,提升了钻杆强度,研制成ø73 mm 高韧性高抗扭外平钻杆,用于大直径顶板高位水平定向长钻孔施工[102]。

4.3.2 螺旋钻杆

螺旋钻杆主要用于碎软煤层钻孔施工, 主要由杆体和叶片组成,其生产工艺复杂,主要工序有:杆体加工、叶片绕制、叶片焊接、回火、车外圆和喷漆等,按其连接方式不同分为螺纹连接、法兰连接和插销连接。 螺纹连接式钻杆机构简单、加工容易,螺旋头数为单头,螺旋叶片单片压制成型,组装焊接在钻杆圆周,钻进过程中,钻杆不能反转。

插接式螺旋钻杆通过U 型销或椭圆插销实现轴向固定,接头可采用四边形接头或六边形接头,钻杆具有正、反转功能,处理孔内事故的能力增强,适用于碎软煤层高转速螺旋钻进施工。 针对螺杆钻杆

焊接效率低、质量不稳定等问题,西安研究院开展了双头摩擦焊机上下料自动控制系统的研究和摩擦焊机控制系统的研制,引入工业机器人,实现了钻杆摩擦焊接上下料自动化,为远程集中监控和生产过程信息化管理奠定了基础[103]。 针对常规螺杆钻杆出现螺旋翼片开裂、脱焊及不耐磨等难题,西安研究院开展了来复线钻杆的研究,在外平钻杆圆周通过机床加工来复线槽,“十一五”期间,在外平钻杆圆周绕制宽螺旋叶片,首次研制出钻机可直接夹持的ø73/63.5 mm 宽叶片螺旋钻杆;为解决碎软煤层钻孔下筛管难题,又开展了大通径宽叶片螺旋钻杆的研究,接头连接采用梯形螺纹“双顶”结构设计,采用不提钻在钻杆内孔下筛管。 “十二五”期间,西安研究院开展了整体式宽叶片螺旋钻杆的研究[104],通过铣削方式在厚壁管材中加工出螺旋槽,同时改进了钻杆的接头、优化了螺旋槽结构,钻杆机械性能、耐磨性和使用寿命明显优于焊接式宽叶片螺旋钻杆,目前,整体式宽翼片螺旋钻杆在我国两淮、晋城、东北等矿区推广应用,成孔效果显著。

4.3.3 三棱钻杆

三棱钻杆主要用于碎软煤层或软硬复合钻孔施工。 2013 年,西安研究院开展了圆弧角三棱钻杆的研究,研制出ø73 mm 的高强度圆弧角三棱钻杆,率先将摩擦焊接技术运用到三棱钻杆的生产中。 重庆研究院开展了63ZGS73 型三棱钻杆的研究,分析确定了三棱钻杆的结构参数,优化了三棱钻杆的加工工艺流程,通过现场工业性试验验证了其可靠性。凌标灿等[105]通过对比分析圆钻杆、螺旋钻杆和三棱钻杆在钻孔排渣中的优劣,通过工业性试验验证了三棱钻杆高效成孔的优势所在。 结合整体式宽叶片螺旋钻杆和三棱钻杆的特点,西安研究院研制出ø73、ø89 mm 的整体式三棱螺旋钻杆,配套泥浆脉冲无线随钻测量系统进行软硬互层煤层定向钻进,并取得了较好的应用效果[106]。 但在钻进过程中发现,三棱钻杆在排渣时其棱面所受转矩大,钻杆容易断裂,造成孔内事故。

4.3.4 有线随钻测量钻杆

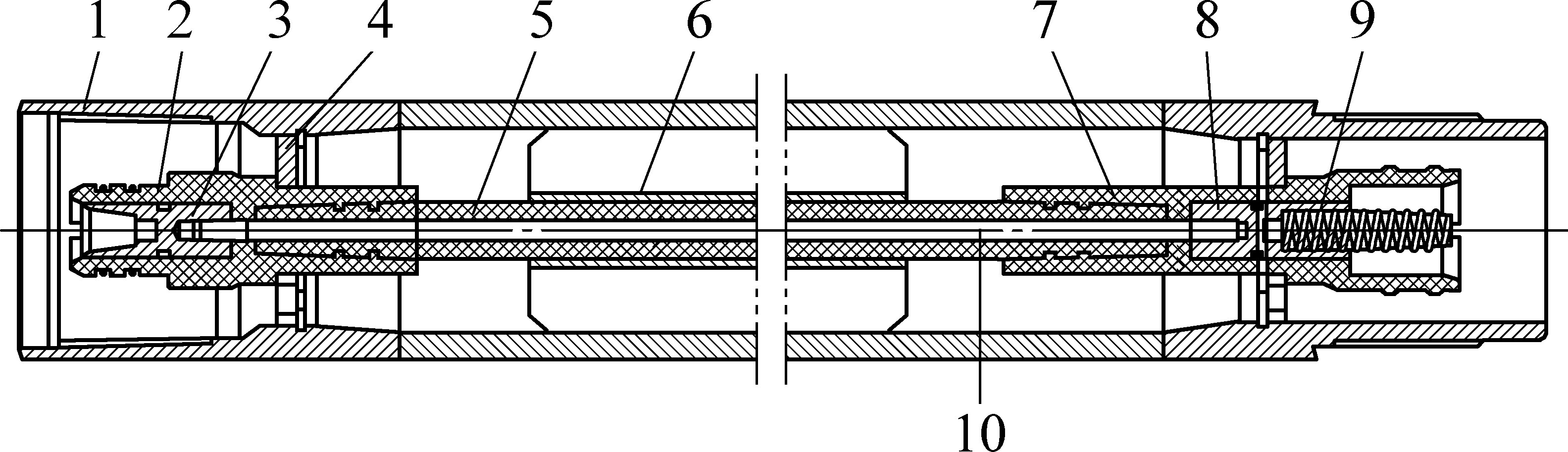

有线随钻测量钻杆是实施煤矿井下定向钻进的主要钻具,总体结构复杂如图19 所示,应满足如下技术参数要求:①钻杆整体强度高,接头承载能力强,连接牢固;②能够满足回转钻进、滑动定向钻进和复合钻进等工艺技术的需要,并具备处理孔内事故的能力;③内导线及插接式接头连接可靠,密封良好,信号传输稳定;④中心通缆装置的拆卸与安装应方便快捷,为减少冲洗液在钻杆内通道的沿程水力损失,应尽量采用内外平结构。

图19 随钻测量钻杆结构示意

Fig.19 Structural schematic of MWD drill pipe

1—钻杆体;2—塑料公接头;3—不锈钢公接头;4—定位挡圈;5—线管;6—稳定器;7—塑料母接头;8—不锈钢母接头;9—变径弹簧;10—导线

2005 年,西安研究院在国内最早开始了井下水平定向长钻孔用随钻测量钻杆的研究,研制出ø73 mm有线随钻测量钻杆[107],实现了孔底测量探管与孔口监视器的双向通信,实钻最大孔深达到1 212 m;“十二五”期间,又研制出 ø89 mm 有线随钻测量钻杆,在室内实验室检测,其最大抗扭力矩达到33 016 N·m、最大承受拉力1 361.6 kN,远超定下钻机能所提供的最大作用力。 2017 年,采用自主研制的ø89 mm 高强度有线随钻测量钻杆,在神东集团保德煤矿实钻最大孔深达到2 311 m,目前,该钻杆已广泛应用于顺煤层钻孔、顶板大直径高位定下钻孔先导孔及扩孔施工过程中。 为适用于破碎地层定向钻孔施工,西安研究院研制了 ø73 mm 和ø70 mm规格的整体螺旋式随钻测量钻杆。 重庆研究院在“十一五”和“十二五”期间对中心通缆钻杆的信号传输特性、机械结构进行深入分析,并相继研制出配套定向钻进用 ø73、ø89 mm 有线随钻测量钻杆。

4.3.5 无磁钻杆

无磁钻杆主要起到隔磁的作用,由于目前井下采用的随钻测量系统主要是采用磁性传感器测量钻孔方位。 钻进过程中受地磁场的作用,钻具被磁化,对随钻测量系统产生磁干扰。 为了将磁力影响降到最低程度,应在随钻测量系统两端安装一定长度的无磁钻杆。 无磁钻杆一般分为3 个部分,即上无磁钻杆、仪器无磁钻杆及下无磁钻杆。 上无磁钻杆防止上部钻杆对测量仪器磁方位角的影响,下无磁钻杆防止螺杆钻具对测量仪器磁方位角的影响。 根据地磁场强度分区,上下无磁钻杆长度各为3 m 才能满足要求,但如果配套的螺杆钻具为无磁材质时,下无磁钻杆长度可以相应缩短至1 m。

我国煤矿井下定向钻进最早采用铍铜材料的无磁钻杆,但由于铍铜脆性大,在使用过程中经常出现断裂、粘扣等问题,给施工带来巨大安全隐患。 近年来,无磁钢作为新型的无磁钻杆材料,具有屈服强度和塑性高、耐腐蚀性能良好及无磁性的特点,可采用摩擦焊与接头连接,获得至少与母材等强的摩擦焊接头,在煤矿井下定向钻孔施工中应用越来越广泛。王志红[108]分析了铍铜无磁钻杆失效的原因,指出铍铜无磁钻杆热处理工艺无法满足对材料韧性要求,提出采用奥氏体不锈钢无磁钻杆替代铍铜无磁钢钻杆,并取得了较好的应用效果。

4.3.6 打捞钻杆

打捞钻杆是进行套铣打捞的关键装备,首先保证内通孔足够大能通过事故钻杆和冲洗液,同时又要保证有足够的强度[109]。 套铣打捞钻杆采用大通孔结构设计,加大钻杆的整体内径;采用内、外平结构设计,通过摩擦焊接技术将公接头、母接头和杆体焊接为一体,母接头和公接头外径均比中间杆体大,以提高钻杆接头螺纹部位的强度,焊接区采用机加工,确保钻杆接头与杆体的平稳光滑过渡。 目前,我国煤矿井下打捞钻杆规格包括 ø95、ø102 mm、ø127 mm 等,可用于套铣打捞 ø73、ø89 mm 随钻测量钻杆,在煤矿井下定向钻孔事故处理中得到广泛应用。

钻头是破破岩石的主要工具,钻头在旋转时主要起冲击、压碎和剪切破碎煤岩层作用,因钻遇地层岩性、结构、强度的差异性和复杂性,对钻头的结构形式和使用性能提出了更高要求,所以钻头必须能够适应软、中、硬等各类地层。 根据坑道钻探施工性质及地质条件,经历了由硬质合金钻头到金刚石钻头、再由金刚石钻头到复合片PDC 钻头3 大类产品的发展[110]。

4.4.1 硬质合金钻头

硬质合金钻头是将硬质合金以一定的方式镶焊于钻头体上,加工工艺简单,钻头成本相对低廉,主要适用于岩石坚固性系数较低的煤层或岩层中钻进。 西安研究院自1958 年即开展硬质合金钻头的研究,至此已有 60 余年历史。 20 世纪 80 年代,开展排状合金及装配式钻头的研究,研制出不同截面形状和排数组合的排状硬质合金并形成系列产品,扩大了针状硬质合金的使用范围。 同时还开展了异型硬质合金制品研制,包括钻头支柱、组合钻头刀翼、旋喷钻进用喷嘴系列、轻纺机配件和水泵阀座、三通阀座及拉杆套等,扩大了硬质合金制品的应用范围。 2005 年,针对碎软煤层钻进的需求和螺旋钻进的特点,研制出分体式螺旋硬质合金钻头;2007年,开展铸造一体式螺旋硬质合金钻头制造工艺的研究,研制出系列硬质合金钻头。 由于硬质合金钻头耐磨性较差,使用寿命较短,目前在煤矿井下坑道钻探中已逐步被PDC 钻头取代。

4.4.2 金刚石钻头

金刚石钻头是将金刚石镶嵌于钻头体上,通过金刚石破岩石。 金刚石钻头硬度大、耐磨性好,适用于硬至坚硬地层钻进,但其脆性较大、热稳定性相对差。 金刚石钻头根据颗粒来源可分为天然金刚石钻头和人造金刚石钻头,根据金刚石颗粒布置方式则可分为表镶金刚石钻头和孕镶金刚石钻头。 西安研究院自1969 年即开展金刚石钻头及钻进工艺试验研究,在我国煤田地质勘探系统首次研制成金刚石钻头。 20 世纪70 年代末至80 年代初,在开展钻进可钻性等级Ⅶ~Ⅷ的高研磨性石英砂岩用人造金刚石钻头及其钻进性能的研究中,开发了无压法胎体系列配方及烧结工艺、低温电镀人造金刚石钻头制造工艺,研制出磨料级高强度人造金刚石及其聚晶金刚石钻头;研究了钻头唇面结构,胎体成分、烧结工艺以及钻进参数等,研制出适合煤田可钻性等级Ⅳ~Ⅶ的中硬中研磨性岩石或软硬互层用的聚晶金刚石钻头。 90 年代,开展了金刚石钻头中频感应加热烧结工艺及其制品性能的研究,研制出系列热压钻头;开展了金刚石焊接机理研究,为改善和提高金刚石的可焊性提供了理论依据。 目前,在煤矿井下坑道钻探领域,金刚石钻头应用极少。

4.4.3 PDC 钻头

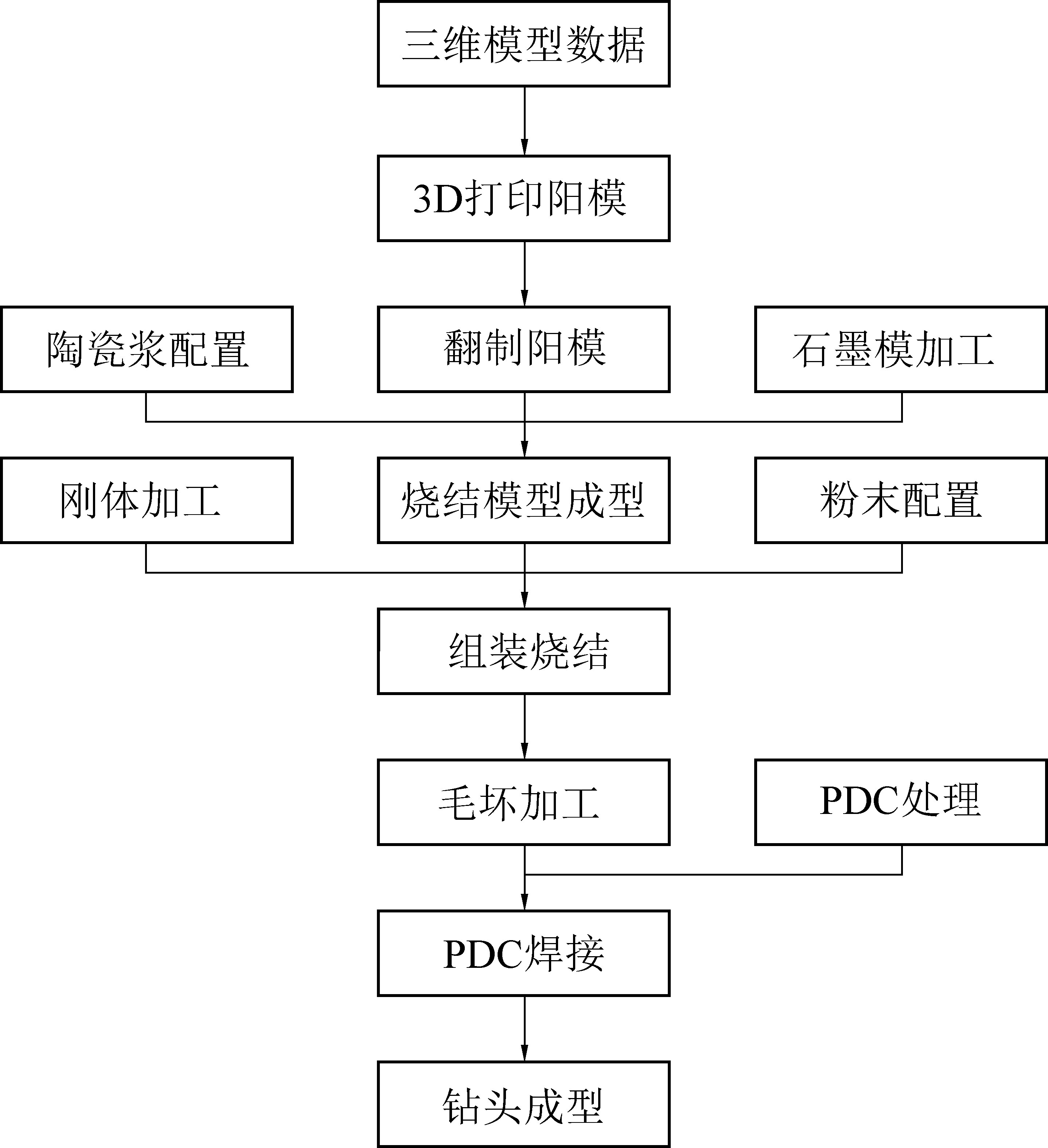

PDC 钻头兼顾硬质合金的韧性和金刚石的高耐磨性,能够在低钻压下获得较高的钻速,在软至中硬地层钻进中具有其他钻头无法比拟的优势。 西安研究院自20 世纪80 年代中期开始研究PDC 钻头,至20 世纪90 年代末,已研制出适合Ⅳ~Ⅵ级细砂岩的6 类规格(ø55~94 mm)的13 种复合片钻头,钻头结构、焊接工艺及质量达到了当时国内的先进水平。 叶春时等结合煤矿钻探用钻头的实际情况,提出了支柱型PDC 钻头的结构形式,研制的支柱型复合片钻头,可替代硬质合金钻头,提高钻头的破岩效率和使用寿命[111]。 唐胜利等[112]开展了软~中硬岩层PDC 钻头的研究,进行了PDC 单齿切削试验和实钻试验,获得各类钻头的优化结构参数。 在该时期内,受设计水平、先进材料、加工成本、制造工艺等方面限制,我国煤矿井下坑道钻探PDC 钻头结构形式单一,主要以内凹型和刮刀型结构的钻头为主,同时制造质量较差。

进入21 世纪,煤矿井下坑道钻探高性能钻头的需求越来越强,传统刚体式PDC 钻头由于存在钻头体不耐磨、焊接强度低、保径能力差等不足,难以满足长距离成孔需要,在借鉴新型PDC 钻头加工制造工艺的基础上,西安研究院开展了烧结式PDC 钻头及胎体成型方法的研究,实现了烧结式PDC 钻头小规模生产[113]。 2006 年起,为解决基础模具成型难、精度要求高的难题,开展了烧结式PDC 钻头模具成型工艺的研究,通过引入3D 打印技术,开发了软模成型工艺批量化制造钻头模具,实现了烧结式PDC钻头大规模生产,加工流程如图20 所示,目前,已开发出优质、多品种、系列化的胎体式PDC 钻头,在我国多个煤矿区坑道钻探中推广应用,取得了良好的综合效益。

图20 胎体式钻头加工流程

Fig.20 Processing chart of carcass bit

“十一五”以来,随着煤矿井下坑道钻进技术的发展,钻遇地层类型逐渐增多、复杂程度不断增大,对钻头的寿命、导向性、耐磨性和可靠性提出新的要求,以适应于不同地层和钻进工艺需要[114]。 王传留等[115]研制了新型定向钻进用PDC 钻头,采用刀翼式布齿方式,破岩效率高,使用寿命显著提升。 孙荣军[110]提出运用仿生学理论开发适用于硬岩钻进的钻头,并研制出弧角型PDC 钻头,采用设计的弧角型PDC 钻头进行顶板高位定向钻孔施工,钻头寿命较普通钻头提高2 倍以上,钻进效率提高1 倍。田宏杰等[116]通过对钻头导向器结构、冠部曲线、切削齿布置、刀翼结构等研究,研制适用于顶板高位大直径螺旋形扩孔PDC 钻头,最大扩孔直径达到220 mm,与常规扩孔钻头相比,钻进效率提高30%、寿命提高60%以上。 针对碎软煤层钻孔不退钻全孔快速下筛管需要,西安研究院设计了可开闭式PDC 钻头,采用铰接方式连接、弹簧珠弹卡定位结构,正常钻进时保持钻头翼片闭合进行全面钻进,钻进完成时,钻头翼片张开使筛管从钻头穿过。 为满足碎软煤层钻孔跟管钻进工艺的需要,高晓亮等[117]研制了偏心PDC 钻头,包括中心钻头、偏心钻头和偏心轴3 个部分,通过现场试验优化了钻头结构参数。为满足松软突出煤层高速切削钻进需要,雷丰励[118]采用正阶梯三翼PDC 钻头和反阶梯三翼PDC 钻头进行钻孔施工,取得了较好的应用效果。

螺杆钻具是煤矿井下定向钻进的核心钻具,是将冲洗液的压力能转换为机械能的动力转换装置,同时还起着调控钻孔轨迹的作用。 我国在螺杆钻具研究方面起步较晚,自20 世纪70 年代末80 年代初才开始使用引进国外的螺杆钻具。 1978 年,石油部石油勘探开发科学研究院通过立项开始研制多头螺杆钻具,通过技术引进、消化吸收并结合我国的自主研发及制造能力,螺杆钻具生产形成了一定的规模。目前,我国螺杆钻具已形成规格化和系列化产品,各主要生产厂家包括大港中成机械制造公司、德州石油机械厂、北京石油机械厂、贵州高峰石油机械厂、天津立林石油机械有限公司等。 研发机构主要包括中国石油勘探开发研究院、中国石油大学(华东)、西南石油大学等。 但是国内生产的螺杆钻具在工作寿命、耐磨性、特种螺杆钻具的设计与制造方面与国外还存在一定差距,但仍存在诸多难题需要突破。

国内螺杆钻具主要针对石油天然气钻井作业而开发。 20 世纪90 年初期,通过对石油天然气钻井用螺杆钻具进行小型化改制设计,开始将地面钻井采用的螺杆钻具引入到煤矿井下定向钻进中,其整体结构与工作原理基本相同,但受限于当时的研发水平及制造水平未应用成功。 2003 年我国煤矿企业和研发机构开始引进美国ø73 mm 螺杆钻具,并成功应用于煤矿井下坑道钻探领域,螺杆钻具使用寿命达到了300 h 以上。 随着基于螺杆钻具纠斜的定向钻进技术在国内煤矿企业推广应用,国内部分企业开发研制出适应于煤矿井下坑道钻探的ø73 mm和ø89 mm 螺杆钻具,并逐渐代替国外的螺杆钻具并广泛应用于煤矿井下坑道钻探作业中,包括液驱螺杆钻具和空气螺杆钻具,并取得了良好的应用效果。

钻孔轨迹测量系统是进行轨迹空间参数测量的重要装置,分为存储式测量系统和随钻测量系统。

4.6.1 存储式测量系统

90 年代,西安研究院最早在国内开展通过钻孔测斜仪检测沿煤层受控定向钻进技术的研究,采用XJS-35 型测斜仪进行单点测量,测斜仪方位角测量靠磁针定向,倾角测量采用悬锤原理,定时锁止靠机械钟,用于钻孔轨迹的单点测量;采用BQX-2 型测斜仪连续多点测量钻孔轨迹参数。 1997 年,开发出在钻杆内水力输送CQ-1A 型磁球测斜仪器的成套装置,即时测量钻孔轨迹参数,提高了测斜的深度。存储式轨迹测斜仪器采用二次复测的方式进行钻孔轨迹测量,经过多年的发展,包括西安研究院在内的众多单位研发了多种不随钻测量系统,截至目前,在煤矿井下常规钻孔测斜中仍然普遍采用。 最新修订的《防治煤与瓦斯突出细则》中对瓦斯抽采钻孔轨迹复测提出新的要求:以避免出现瓦斯抽采空白带,其中深度超过120 m 的预抽瓦斯钻孔应当每10 个钻孔至少测定2 个钻孔的轨迹。

4.6.2 随钻测量系统

随钻测量系统主要用于近水平定向钻孔施工过程中轨迹的实时监测,根据信号传输方式不同可分为有线随钻测量系统和无线随钻测量系统。

1)有线随钻测量系统。 2003 年起,我国煤矿企业开始引进澳大利亚VLD 公司的DGS 随钻测量系统,该系统采用一次性锂电池筒供电方式,在我国煤矿井下坑道钻探中得到推广应用,具有测量精度高、操作简便等优势。

2005 年,我国开始煤矿井下随钻测量系统的研究工作,西安研究院开发了基于孔内电池筒供电的YHD1-1000(A)随钻测量系统,利用通缆钻杆通缆装置和杆体构成信号传输回路进行信号传输,在使用过程中,存在信号传输强度低、传输不稳定、维护成本高等不足。 “十一五”期间,重庆研究院首创了基于探管孔外供电技术,开发了ZSZ1000 随钻测量装置,可同时对随钻测量装置探管进行供电和传输信号[119]。 西安研究院开发了基于防爆计算机供电的YHD2-1000(A)矿用有线随钻测量系统,探管在孔内工作时间不受限,信号传输强度高、传输速度快、可双向传输,实钻最大传输距离达到 2 311 m[120]。 王鲜等[121]分析了有线随钻测量系统信号传输衰减规律,认为传输线路中阻抗的增大、连接点的不均匀接触、内部零部件的磨损是造成信号强度衰减的主要原因。 此外,有线随钻测量系统必须配套专用通缆钻杆,地层适应性弱。

常规矿用有线随钻测量系统主要以倾角、方位角和工具面向角等钻孔轨迹参数检测为主,存在无法判识地层的不足。 针对以上问题,西安研究院研制了基于方位自然伽马的矿用有线地质导向随钻测量系统YHD5-1000,利用含煤地层自然伽马评估近钻头位置处的地层信息,结合钻孔轨迹参数测量数据,控制钻孔沿着预定方向在目标地层中延伸,降低了分支孔施工数量,是提高煤层钻遇率、探明矿区地层地质信息、保障钻探施工安全及提高钻探施工效率提供了有效手段,

2)无线随钻测量系统。 目前,无线随钻测量系统主要采用泥浆脉冲和电磁波传输方式。 西安研究院开发的YHD3-3000 泥浆脉冲无线随钻测量系统[46]利用冲洗液作为信号载体,采用正压力脉冲作为信号传输方式,孔内部分包括测量短节、驱动短节、充电电池筒和脉冲发生器,如图21 所示。 该系统创新设计了防爆结构、比例先导控制结构、流量开关结构,突破了煤矿井下小排量(≥90 L/min)、低压力(≤12 MPa)工况下脉冲信号长距离、稳定传输技术,摆脱了对中心通缆式钻杆的依赖,填补了国内外该领域空白,实现了随钻测量信号从“有线传输”到“无线传输”的跨越,实钻最大传输距离达到3 353 m,同时泥浆脉冲系统与异形钻杆配套使用,可为复杂破碎煤岩层定向钻进成孔提供技术与装备支撑,已在我国淮南、淮北、晋城等矿区推广应用。

图21 泥浆脉冲无线随钻测量系统

Fig.21 Mud pulse wireless MWD system

电磁波无线随钻测量系统是以钻杆柱和含煤地层为信号传输通道,电磁波无线随钻测量系统由发控短节、充电电池筒、测量短节、无磁绝缘短节、接收天线和防爆计算机等组成,对钻进冲洗介质质量和钻探泥浆泵的工作稳定性要求低,数据传输速度较快。 王家豪等[122]建立了电磁波随钻测量系统,采用孔内—孔口电磁传输信道,揭示了电磁信号传输过程中衰减规律。 “十二五”期间,西安研究院开发出YHD4-1000 和YSDC 电磁波无线随钻测量系统,配套采用异形钻杆进行碎软煤层空气定向钻进,为碎软煤层定向钻进提供了新的技术途径[123],但在实钻过程中发现,电磁波无线随钻测量系统信号传输稳定性仍有待进一步提升。

目前,煤矿井下随钻测量定向钻进采用“开式”循环,存在冲洗液消耗量大、排污量大等缺点。 研发冲洗液循环净化技术与装备是实现煤矿井下冲洗液“闭式”循环的前提,其基本原则是将尽可能多、尽可能细小的钻屑清除出循环系统,使高压冲洗液的固相含量满足泥浆泵、螺杆钻具等正常工作的要求。2011 年,西安研究院承担陕西省科技攻关项目《煤矿井下水平长钻孔施工用冲洗液净化系统的研制》,在国内率先开展煤矿井下冲洗液循环净化系统的研究,分析了煤矿井下钻屑粒度分布特征,提出了“振动筛+离心机”两级分离模式,流程如图22 所示,并研发了井下用“细目振动筛+高速离心机”两级冲洗液循环净化系统(图23),其中振动筛是第一级分离处理设备,具备处理能力强、可靠性高、寿命长的特点,冲洗液处理能力超过300 L/min,主要清除大量大颗粒钻屑;离心机是第二级分离处理设备,额定转速达到3 200 r/min,处理能力达到200 L/min,能够有效清除冲洗液中的固相成分,满足定向钻进施工需要,该冲洗液循环净化系统已应用于3 353 m 顺煤超长定向钻孔施工过程中,取得良好的应用效果。

图22 煤矿井下冲洗液循环净化流程示意

Fig.22 Schematic of circulate purification in flushing fluid underground coal mine

图23 煤矿井下冲洗液循环净化系统

Fig.23 System of circulate purification in flushing fluid underground coal mine

实验室平台建设为坑道钻探技术与装备研究提供基础条件,经过多年的发展,我国在钻探工艺、钻机、钻头、钻具、仪器与控制实验室建设方面也取得了一定的成绩。

5.1.1 液动冲击回转钻进实验室

20 世纪80 年代,西安研究院建成了液动冲击回转钻进实验室,主要用于全尺寸液动冲击器、钻头、其他钻具的室内钻进试验和50 m 孔深模拟测试及钻进试验,实验设备采用微机控制,可自动调整钻机转速、钻压和泥浆泵泵量和泵压等参数;选用应力应变法测定在不同流量与压力下,液动冲击器的冲击功、冲击频率等参数,为液动冲击器的研制和参数调整提供依据,能进行钻具结构改进、参数调整的性能测试工作,并进行不同岩石不同工艺参数的钻进试验。

5.1.2 微机控制托拉姆钻机的工艺实验台

托拉姆实验台1981 年建成,是全尺寸钻进工艺实验台,主要用于人造金刚石胎体配方、物理机械性能、钻头结构等方面研究,为人造金刚石钻头及其钻进性能研究服务,配备一台托拉姆全液压钻机及测量系统等设备。 20 世纪90 年代,对托拉姆实验台进行信息化改造,改建为微机管理的钻进实验台,具有20 世纪90 年代较高水平。 钻进实验台在加载系统中采用两级增速的方法,扩大了实验台的适用范围,在测试系统中增加了被测参数的数量,并且对测试数据进行上、下位微机两级管理,在实验台建设和测试仪器的选型上兼顾经济及现代化的要求。

5.2.1 液压元件实验台

20 世纪90 年代末期,西安研究院建成了液压元件实验台,主要由平台、油箱、动力及传动装置、控制阀、测试系统组成,主要用于测试钻机上使用的油泵、油马达、油缸和阀类元件的性能。 可检测液压泵、液压马达和阀类等多种元件。 使用实验台对油泵与油马达在工作压力下的排量/转速及效率,油缸的最低启动压力、内/外泄漏、效率,阀类元件的稳态压力/流量特性、内/外泄漏,液压阀的控制压力等进行了测试,有效地控制了液压元件的质量,为钻探装备的研制与生产提供了技术支撑。

5.2.2 钻机综合检测检验实验台

钻机综合检测检验实验台的建设是一个持续进行的过程,西安研究院对此经历了多个时期建设。

1992 年建成的试验台主要用于500 m 以内孔深的全液压动力头式坑道钻机的综合性能检测和进行钻机结构研究用的基本参数检测,为其他行业同类钻机提供性能测试检测服务,可测试钻机转矩6 000 N·m,配备有2 000 N·m 转矩转速传感器,CW150 型电涡流测功机,EQ-140 型东风载重汽车的变速器、增速器和拉压力传感器,以及液压缸等仪器设备。 可对研制生产的钻机进行性能检测与试验,并根据检测检验的数据和结果等制定出相应的标准,有效地保证了钻机质量。

1997 年西安研究院承担科技部 “钻探综合检测检验实验室更新改造”项目。 在钻机综合检测检验室,首次增加了计算机控制测试系统,可对需要测试的钻机回转、给进、液压泵、液压马达、油缸、阀、泥浆泵和钻进工艺等各种物理参数,进行自动巡检、采集、分析、显示、数据存储、报表输出和曲线拟合,系统结构简单,功能多样,测试直观,操作方便;对原配备的增速器进行了重新设计加工、布置方式由卧式变为立式,钻机综合检测检验实验台性能检测能力明显提升,主要用于转矩6 000 N·m 以下钻机的检测。

2006 年,建成15 000 N·m 坑道钻机试验台,主要用于西安研究院钻机产品的检测试验,作为国家级检测检验机构承担全行业钻机产品检测检验任务,其中一些检测检验结果作为技术标准的基础数据,有效地控制了坑道钻机的质量,配备有2 000 N·m转矩转速传感器、5 000 N·m 转矩转速传感器、DW250 型盘式电涡流测功机、300 kN 拉压力传感器、150 kN 拉压力传感器及液压缸、变速器和增速器仪器等仪器设备。 2011—2014 年,对 15 000 N·m坑道钻机实验台配电系统多次升级,增大配电柜供电功率,满足了承担全行业钻机产品检验的需要,该实验室已完成了西安研究院及其他行业内10 000多台钻机的试验和检测检验任务,检测检验的结果作为技术标准制定的重要基础数据,为保证钻机的质量起到了重要作用。 目前,西安研究院已建成30 000 N·m 坑道钻机试验台。

5.3.1 钻杆实验台

2011 年,建成钻杆实验台,主要用于开展钻杆在不同受力状态下的疲劳失效规律研究;进行钻杆的使用性能实验和物理性能检测,配备有100 kN·m微机数控扭转试验机、15 kN·m 钻杆弯扭复合疲劳试验机、往复扭转疲劳试验机等设备仪器[124-125]。

100 kN·m 微机数控扭转试验机,由高强度负载机架、交流伺服电机、齿形带传动机构、行星摆线针轮减速器构成的传动系统与计算机监测系统组成,具有手调微动给进和正反转加载功能,主要进行扭断试验和定转矩试验。

15 kN·m 钻杆弯扭复合疲劳试验机,采用步进电机驱动施加转矩,电液伺服系统施加轴向载荷,数字全闭环伺服系统施加横向载荷,最大转矩15 kN·m,轴向力5~150 kN,试验转速0~800 r/min,最大试验长度9 500 mm,设备负载力矩、径向载荷和试验转速等多种参数可调,可模拟多种施工工况,进行钻具疲劳寿命试验,为国内第一台矿用地质钻杆弯扭复合试验机。

往复扭转疲劳试验机,由床身、导轨、主轴箱、测量箱体、电气控制和计算机控制系统组成,用于进行定转矩或定角度的往复扭转疲劳试验。 最大测试转矩15 kN·m,最大摆幅12°,最大频率10 Hz,适用工件尺寸范围ø40~127 mm。

5.3.2 小直径螺杆钻具性能测试台

2011 年,建成小直径螺杆钻具性能测试台,主要包括机械装置平台和数据测试系统,加载转矩为0~2 000 N·m;转速测量范围为 0~450 r/min;压力测量范围为 0 ~10 MPa;流量测量范围为 0 ~800 L/min,主要用于小直径螺杆钻具性能测试。 建成后,主要进行了ø73~95 mm 的煤矿井下小直径螺杆钻具的入厂检验、故障诊断、维修和性能测试。 在测试过程中,测试台模拟孔底工况,通过测控柜控制试验台的运行,综合测试螺杆钻具的转矩、转速、流量和压力等性能参数。 测试结果可为检测螺杆钻具性能、故障诊断和新产品开发提供可靠依据。

5.3.3 钻头微钻实验台

2013 年,建成钻头微钻实验台,主要用于金刚石复合片锚杆钻头的钻进效率、复合片抗冲击性能、钻进效率衰减程度等测试,配备的移动式可视化操作台,可有效监测钻压、转速、泵量等多个参数,为钻头性能测试提供基础试验条件。

2011 年,建成钻孔测量仪器实验室,主要用于钻探用测量仪器测量精度的研制设计、出厂标定和检测检验,包括煤矿井下定向钻进用随钻测量装置及探管、煤矿井下常规钻进用存储式测斜仪、地面钻井用测斜仪等仪器,配备有HKJZ-A 型测斜仪自动校准系统、JJG-2 型测斜仪校验台、数字示波器、耐压测试仪、直流稳压电源和万用表等,可人工或自动读数与校准测量仪器的倾角、方位角和工具面向角等参数,其中倾角测量范围 0° ~ 180°,测量精度±0.08°;方位角测量范围 0°~360°,测量精度±0.1°;工具面向角测量范围 0°~360°,测量精度±0.2°。

目前,钻孔测量仪器实验室对 YHD1-1000、YHD1-1000(A)、YHD2-1000、YHD2-000(A)、YHD3-3000、YHD4-1000 和 YHD5-1000 等型号的随钻测量和地质导向钻进系统,以及YHZ200/1000型孔深及通缆式钻杆导电性故障检测仪进行了出厂检测。

40 年来,我国煤矿井下坑道钻探技术与装备得到了长足发展,取得了一批标志性原创成果,为我国煤矿安全高效生产和煤层气开发做出突出贡献。 然而,我国煤矿井下坑道钻探理论研究较为薄弱,支撑技术与装备研发能力欠缺;其次,各煤矿区煤层赋存条件、坑道钻探技术与装备水平、技术人员综合素质、施工管理水平也存在较大差异,因此必须结合我国煤矿实际情况发展和完善坑道钻探技术与装备体系。 在新时期内,为提升坑道钻探施工的自动化程度和智能化水平,以降低钻探施工风险、减轻矿工劳动强度,逐步推动国产化钻探装备向高端制造业迈进,提出以下关于坑道钻探技术与装备的发展建议。

煤矿井下坑道钻探是一个复杂系统,其所面临的对象是复杂多变的地质体,因此需要进一步梳理我国各煤矿区煤炭赋存条件和矿井灾害类型,为坑道钻探设备与工艺优选提供依据;加强坑道钻机结构和液压系统动态特性分析和试验研究,为坑道钻机设计及升级改造提供基础支撑;加大多物理场耦合作用下坑道钻探破岩机理与孔壁失稳机理研究,构建煤矿井下坑道钻机-钻具与地层的耦合模型,为坑道钻探施工工艺优化、钻具设计和主动防护体系建立提供重要参考;加快煤系地层识别方法与理论研究,为煤矿井下坑道优快钻进提供保障,进一步提升坑道钻孔施工效率和灾害防治的精准性;深入开展近水平坑道钻探钻孔轨迹控制机理与方法研究,为煤系地层中钻孔轨迹调控和智能决策提供依据。

顶板高位定向大直径钻进成孔技术与装备的研发推动了“以孔代巷”技术的发展,但还存在着一次成孔直径小、钻进效率低、施工劳动强度大等不足,为满足直径300 mm 以上高位定向钻孔成孔需要,应开展电液控制钻机及大泵量泥浆泵车的研制工作,钻机最大输出转矩大于20 000 N·m,同时应提升钻机自动化控制能力,加强国产化高性能液压元件的研发力度,积极探索推动基于VR 虚拟现实技术的坑道钻机设计理念;进行配套定向钻具的研制工作,包括螺杆钻具、高强度定向钻杆和PDC 钻头;加快矿用冲击螺杆钻具、扭力冲击器、高压液动冲击器等快速破岩工具研制,满足顶板坚硬岩层快速破岩需要;开展煤矿井下坑道钻探用大流量冲洗液循环系统的研制,解决超大直径钻孔施工冲洗液消耗大和排污量大的难题;开展井下坑道钻探工厂化作业模式研究,提高超大直径顶板高位定向钻孔施工流程化程度。

旋转导向钻进技术被视为定向钻井技术的一场革命,主要由一套信息闭环控制系统和导向装置组成,能够在钻杆柱旋转钻进时连续和实时调控井眼轨迹,显著提高井眼轨迹控制质量、降低钻井周期,在油气勘探开发中应用广泛,但在煤矿井下坑道钻探领域处于起步阶段。 根据现阶段国内外旋转导向技术发展现状及我国煤矿井下坑道钻探施工特点,首先研发防爆型小直径推靠式旋转导向系统,包括开发小直径导向控制、孔内工程参数测量系统、高精度信号快速传输技术、可靠的孔内大功率防爆供电技术,然后发展指向式旋转导向系统。 可以预见,煤矿井下坑道旋转导向钻进系统将在顺煤层超长定向钻孔、顶板超大直径瓦斯抽采钻孔、底板坚硬岩层防治水钻孔、大直径防冲卸压钻孔、煤矿井下工程钻孔等施工中彰显其巨大优势。 但同时也应该看出,煤矿井下坑道旋转导向系统的研发与应用不可能一蹴而就,只有通过不断创新和工程实践,才能形成丰富、完善的坑道钻探旋转导向钻进技术体系,这依赖于理论研究的深入和关键核心技术的突破。

目前,现有的随钻测量系统主要为实现钻孔姿态参数测量,其几何测量精度已基本能满足坑道钻探需要。 但随着坑道钻探精细化、智能化程度的提升,需要随钻测量系统提供更多的测量参数,包括钻头位置的转矩、钻压、转速、振动、温度、伽马、电阻率等参数,因此,需要研究工程参数测量技术,并能将测量参数快速上传至孔口,为钻进工艺参数优化和钻进策略调整提供参考;需要研究自然伽马和方位伽马测量技术,建立地层识别判据,进行煤层界面预测和岩性快速识别,为钻孔轨迹沿目标地层有效延伸或精确进入目标靶区提供指导,从而实现精确地质导向钻进;研究近钻头数据传输技术,包括过线螺杆马达技术和无线电磁波短传技术,进一步提升钻孔轨迹控制质量,减少不必要的探顶开分支施工。

煤矿灾害类型多、风险大,对坑道钻探施工作业人员存在潜在的威胁,尤其在矿井水害探查、高瓦斯防突、冲击地压卸压钻孔施工过程中,因此,开展钻孔机器人研制、推进煤矿井下坑道钻探技术与装备向智能化方向转型升级,最终实现坑道钻探无人化施工已是大势所趋。 2019 年,国家煤矿安全监察局发布《煤矿机器人重点研发目录》,对探水钻孔、防突钻孔和防冲钻孔机器人提出具体要求。 在钻孔机器人功能方面,需要研究钻孔机器人远程交互操作、自动调整钻姿、智能钻孔规划、钻孔自主巡航定位、钻进工况智能感知、自适应钻进等关键技术;在钻孔机器人可靠性方面,需要研究可靠的钻孔机器人机械结构、控制系统等关键技术,以适应复杂的坑道钻探施工环境和钻进工况;在钻孔机器人通信方面,主要包括孔内通信和井上下通信,需要研制智能钻杆、智能钻头等孔内钻具,实现钻进参数实时测量与反馈,结合5G 通信技术进行井上下通信,进一步提高信息传输的稳定性和抗干扰能力。 积极推动坑道钻探装备研发和制造的智能化,推进传统制造业智能化升级改造。

[1]中国煤炭工业协会.2018 煤炭行业发展年度报告[R].北京:中国煤炭工业协会,2019.

[2]王国法,刘 峰,孟祥军, 等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.WANG Guofa, LIU Feng, MENG Xiangjun,et al.Research and practice on intelligent coal mine construction (primary stage) [J].Coal Science and Technology,2019,47(8):1-36.

[3]袁 亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.YUAN Liang .Scientific conception of precision coalmining[J].Journal of China Coal Society,2017,42(1):1-7.

[4]林柏泉,常建华,翟 成.我国煤矿安全现状及应当采取的对策分析[J].中国安全科学学报,2006,16(5):42-46,146.LIN Baiquan,CHANG Jianhua,ZHAI Cheng.Analysis on coal mine safety situation in China and its countermeasures[J].China Safety Science Journal,2006,16(5):42-46,146.

[5]诸利一,吕文生,杨 鹏,等.2007-2016 年全国煤矿事故统计及发生规律研究[J].煤矿安全,2018,49(7):237-240.ZHU Liyi, LYU Wensheng, YANG Peng,et al.Statistical analysis and occurrence laws of coal mine accidents of China from 2007 to 2016[J].Safety in Coal Mines,2018,49(7):237-240.

[6]袁 亮,张平松.煤炭精准开采地质保障技术的发展现状及展望[J].煤炭学报,2019,44(8):2277-2284.YUAN Liang,ZHANG Pingsong.Development status and prospect of geological guarantee technology for precise coal mining[J].Journal of China Coal Society,2019,44(8):2277-2284.

[7]石智军,胡少韵,姚宁平,等.煤矿井下瓦斯抽采(放)钻孔施工新技术[M].北京:煤炭工业出版社,2008.

[8]石智军,李泉新,姚 克,等.煤矿井下随钻测量定向钻进技术与装备[M].北京:科学出版社,2019.

[9]石智军,姚 克,田宏亮,等.煤矿井下随钻测量定向钻进技术与装备现状及展望[J].煤炭科学技术,2019,47(5):22-28.SHI Zhijun,YAO Ke,TIAN Hongliang, et al.Present situation and prospect of directional drilling technology and equipment while drilling measurement in underground coal mine[J].Coal Science and Technology,2019,47(5):22-28.

[10]孙荣军,李泉新,方 俊,等.采空区瓦斯抽采高位钻孔施工技术及发展趋势[J].煤炭科学技术,2017,45(1):94-99,213.Sun Rongjun, Li Quanxin, Fang Jun,et al.Construction technology and development tendency of high level borehole for gas drainage in goaf [J].Coal Science and Technology, 2017,45(1):94-99,213.

[11]方 俊,刘 飞,李泉新,等.煤矿井下碎软煤层空气复合定向钻进技术与装备[J].煤炭科学技术,2019,47(2):224-229.FANG Jun,LIU Fei,LI Quanxin, et al.Air compound directional drilling technology and equipment for soft-fragmentized seam underground coal mine [J].Coal Science and Technology,2019,47(2):224-229.

[12]袁 亮.我国深部煤与瓦斯共采战略思考[J].煤炭学报,2016,41(1):1-6.YUAN Liang.Strategic thinking of simultaneous exploitation of coal and gas in deep mining[J].Journal of China Coal Society,2016,41(1):1-6.

[13]李长青,方 俊,李泉新,等.煤层底板超前注浆加固定向孔注浆工艺技术[J].煤田地质与勘探,2014,42(4):59-63.LI Changqing,FANG Jun,LI Quanxin,et al.The grouting technology of directional borehole for pre-grouting reinforcement in coal floor[J].Coal Geology & Exploration,2014,42(4):59-63.

[14]齐庆新,李一哲,赵善坤,等.我国煤矿冲击地压发展70 年:理论与技术体系的建立与思考[J].煤炭科学技术, 2019,47(9):1-40.QI Qingxin,LI Yizhe,ZHAO Shankun, et al.Seventy years development of coal mine rockburst in China: establishment and consideration of theory and technology system[J].Coal Science and Technology, 2019,47(9):1-40.

[15]段会军,郝世俊,赵永哲,等.一种基于定向钻进技术的矿井火源异常区探测方法:中国,106567739A[P].2017-04-19.

[16]李泉新,石智军,田宏亮,等.我国煤矿区钻探技术与装备研究进展[J].煤田地质与勘探,2019,47(2):1-6,12.LI Quanxin,SHI Zhijun,TIAN Hongliang,et al.Progress in the research on drilling technology and equipment in coal mining areas of China[J].Coal Geology & Exploration,2019,47(2):1-6,12.

[17]国家能源局.《煤炭工业发展“十三五”规划》[R].北京:国家能源局,2016.

[18]胡少韵.我国煤矿坑道钻探技术发展及存在的问题[J].煤田地质与勘探,1998,26(S1):59-62.Hu Shaoyun.The development and problems of underground drilling technique in domestic coal mines [J].Coal Geology & Exploration,1998,26(S1):59-62.

[19]刘业娇,袁 亮,薛俊华,等.2007—2016 年全国煤矿瓦斯灾害事故发生规律分析[J].矿业安全与环保,2018,45(3):124-128.LIU Yejiao,YUAN Liang,XUE Junhua,et al.Analysis on the occurrence law of gas disaster accidents underground coal mine from 2007 to 2016[J].Mining Safety & Environmental Protection,2018,45(3):124-128.

[20]谢和平,林柏泉,周宏伟 ,等.深部煤与瓦斯共采理论与技术[M].北京:科学出版社,2016.

[21]国家煤矿安全监察局.防治煤与瓦斯突出细则[M].北京:煤炭业出版社,2019.

[22]国家煤矿安全监察局.煤矿防治水细则[M].北京:煤炭业出版社,2017.

[23]董书宁,虎维岳.中国煤矿水害基本特征及其主要影响因素[J].煤田地质与勘探,2007,35(5):34-38.DONG Shuning,HU Weiyue.Basic characteristics and main controlling factors of coal mine water hazard in China[J].Coal Geology & Exploration,2007,35 (5):34-38.

[24]武 强.我国矿井水防控与资源化利用的研究进展、问题和展望[J].煤炭学报,2014,39(5):795-805.WU Qiang.Progress, problems and prospects of prevention and control technology of mine water and reutilization in China[J].Journal of China Coal Society,2014,39(5):795-805.

[25]姜耀东,潘一山,姜福兴,等.我国煤炭开采中的冲击地压机理和防治[J].煤炭学报,2014,39(2):205-213.JIANG Yaodong,PAN Yishan,JIANG Fuxing ,et al.State of the art review on mechanism and prevention of coal bumps in China[J].Journal of China Coal Society,2014,39(2):205-213.

[26]潘俊锋,毛德兵,蓝 航,等.我国煤矿冲击地压防治技术研究现状及展望[J].煤炭科学技术,2013,41(6):21-25.PAN Junfeng, MAO Debing, LAN Hang,et al.Study Status and prospects of mine pressure bumping control technology inChina[J].Coal Science and Technology,2013,41(6):21-25.

[27]国家煤矿安全监察局.防治煤矿冲击地压细则[M].北京: 国家煤矿安全监察局,2018.

[28]林明远.山东新巨龙矿疑似陷落柱综合探查及其水文地质特性研究[D].徐州:中国矿业大学,2019.

[29]张立辉,李 伟,范文胜.补连塔煤矿隐蔽致灾地质因素定向钻孔探查及防治技术[J].煤炭科学技术,2018,46(4):46-51,57.ZHANG Lihui, LI Wei,FAN Wensheng.Directional drilling exploration and control technology of hidden disaster factors in Bulianta Coal Mine[J].Coal Science and Technology,2018,46(4):46-51,57.

[30]蓝 航,陈东科,毛德兵.我国煤矿深部开采现状及灾害防治分析[J].煤炭科学技术,2016,44(1):39-46.LAN Hang,CHEN Dongke,MAO Debing.Current status of deep mining and disaster prevention in China[J].Coal Science and Technology,2016,44(1):39-46.

[31]申宝宏,刘见中,雷 毅.我国煤矿区煤层气开发利用技术现状及展望[J].煤炭科学技术,2015,43(2):1-4.SHEN Baohong,LIU Jianzhong,LEI Yi.Present status and prospects of coalbed methane development and utilization technology of coal mine area in China[J].Coal Science and Technology,2015,43(2):1-4.

[32]张 杰,王 毅,石 浩.大直径超前定向对穿钻孔负压除尘技术研究与应用[J].煤炭科学技术,2018,46(4):52-57.ZHANG Jie, WANG Yi, SHI Hao.Research on technology of negative pressure dust removal in leading two-ended large-diameter directional drilling and itsapplication[J].Coal Science and Technology,2018,46(4):52-57.

[33]林柏泉,张建国.矿井瓦斯抽放理论与技术[M].北京:科学出版社,2019.

[34]韩广德.中国煤炭工业钻探工程学[M].北京:煤炭工业出版社,2000.

[35]张铁岗.矿井瓦斯综合治理技术[M].北京:煤炭工业出版社,2001.

[36]石智军,田宏亮,田东庄,等.煤矿井下随钻测量定向钻进使用手册[M].北京:地质出版社,2012.

[37]张 群.煤田地质勘探与矿井地质保障技术[M].北京:科学出版社,2018.

[38]石智军.煤层钻进的现状和发展方向[J].煤田地质与勘探,1991,19(5):71-74.SHI Zhijun.Present situation and development direction of coal seam drilling [J].Coal Geology & Exploration, 1991,19 (5):71-74

[39]姚 克,孙保山,殷新胜,等.ZDY 系列履带定向钻机的研制及应用[J].煤炭科学技术,2013,41(3):28-31,54.YAO Ke, SUN Baoshan, YIN Xinsheng,et al.Development and application of ZDY series crawler mode directional drillingrig[J].Coal Science and Technology,2013,41(3):28-31,54.

[40]李彦明,王义红,孔 伟.ZYWL-6000D 型定向钻机钻孔施工试验[J].煤炭科学技术,2012,40(12):38-41.LI Yanming, WANG Yihong, KONG Wei.Drilling construction test of ZYWL-6000D directional drillingrig[J].Coal Science and Technology,2012,40(12):38-41.

[41]王 鲜,许 超,王四一,等.本煤层ф650 mm 大直径钻孔技术与装备[J].金属矿山,2017(8):157-160.WANG Xian, XU Chao, WANG Siyi, et al.ø650 mm large diameter drilling technology and equipment for the coal seam[J].Metal Mine,2017(8):157-160.

[42]曹文涛,周玉军,张连昆.ADR-250 型大孔径钻机在瓦斯抽采中的应用[J].能源与节能,2016(5):69-70.CAO Wentao, ZHOU Yujun, ZHANG Liankun.Application of ADR-250 type large aperture drilling machine in gas drainage[J].Energy and Conservation,2016(5):69-70.

[43]魏宏超.煤矿防治冲击地压大直径钻孔施工技术与装备[J].煤炭科学技术,2017,45(10):140-143,195.WEI Hongchao.Technology and equipment of large diameter borehole construction applied to prevent and control pressure bump underground coal mine[J].Coal Science and Technology,2017,45(10):140-143,195.

[44]豆旭谦,金 新,童 碧,等.淮南矿区硬岩穿层钻孔钻进方法对比试验研究[J].煤炭科学技术,2018,46(11):151-156.DOU Xuqian,JIN Xin,TONG Bi,et al.Comparative experimental study on drilling methods of hard rock borehole passed through strata in Huainan Mining Area[J].Coal Science and Technology,2018,46(11):151-156.

[45]张幼振,徐信芯,阚志涛.煤矿坑道回转钻进动力学研究现状与展望[J].煤炭科学技术,2019,47(1):145-151.ZHANG Youzhen, XU Xinxin, KAN Zhitao.Research status and tendency on underground rotary drilling dynamics underground coal mine[J].Coal Science and Technology,2019,47(1):145-151.

[46]李泉新.煤矿井下复合定向钻进及配套泥浆脉冲无线随钻测量技术研究[D].北京:煤炭科学研究总院,2018.

[47]郝世俊.煤矿井下大直径定向钻孔的成孔工艺及瓦斯抽采效果研究[D].北京:煤炭科学研究总院,2007.

[48]周新莉,胡少韵,石智军,等.沿煤层定向钻进技术的研究[J].煤田地质与勘探,1995,25(6):62-66.ZHOU Xinli, HU Shaoyun, SHI Zhijun, et al.Researched on the technique of drilling along coalseams[J].Coal Geology & Exploration,1995,25(6):62-66.

[49]张 群,石智军,姚宁平,等.我国定向长钻孔技术和设备应用现状分析与建议[J].中国煤层气,2007(2):8-11.ZHANG Qun,SHI Zhijun,Yao Ningping,et al.Analysis and suggestions on application of directional long boreholing technologies and drills in China[J].China Coalbed Methane,2007(2):8-11.

[50]石智军,董书宁,姚宁平,等.煤矿井下近水平随钻测量定向钻进技术与装备[J].煤炭科学技术,2013,41(3):1-6.SHI Zhijun, DONG Shuning, YAO Ninping,et al.Technology and equipment of horizontal measuring directional drilling in underground coal mine[J].Coal Science and Technology,2013,41(3):1-6.

[51]李泉新,石智军,史海岐.煤矿井下定向钻进工艺技术的应用[J].煤田地质与勘探,2014,42(2):85-88,92.LI Quanxin,SHI Zhijun,SHI Haiqi.The application of directional drilling technology underground coal mine[J].Coal Geology &Exploration,2014,42(2):85-88,92.

[52]FRANKH, TING R, NAJ A.Evolution and application of inseam drilling for gas drainage[J].International Journal of Mining Science and Technology, 2013, 23(4):543-553.

[53]WANGF , REN T , TU S , et al.Implementation of underground longhole directional drilling technology for greenhouse gas mitigation in Chinese coal mines [J].International Journal of Greenhouse Gas Control, 2012(11):290-303.

[54]谢小平,方新秋,梁敏富.顶板千米定向钻孔瓦斯抽采技术[J].煤矿安全,2013,44(7):60-62.XIE Xiaoping, FANG Xinqiu, LIANG Mingfu.Gas extraction technology of kilometer and directional drilling in the roof[J].Safety in Coal Mines,2013,44(7):60-62.

[55]姚宁平,张 杰,李乔乔.煤矿井下近水平定向钻技术研究与应用[J].煤炭科学技术,2011,39(10):53-57.YAO Ningping, ZHANG Jie, LI Qiaoqiao.Research and application of horizontal directional drilling technology in underground mine[J].Coal Science and Technology,2011,39(10):53-57.

[56]王清峰.近水平千米定向钻机关键技术研究[D].重庆:重庆大学,2013.

[57]李泉新,石智军,许 超,等.2311m 顺煤层超长定向钻孔高效钻进技术[J].煤炭科学技术,2018,46(4):27-32.LI Quanxin, SHI Zhijun, XU Chao,et al.Efficient drilling technique of 2311 m ultra-long directional borehole along coal seam[J].Coal Science and Technology,2018,46(4):27-32.

[58]许 超.基于复合钻进技术的煤层瓦斯抽采定向钻孔施工[J].煤矿安全,2015,46(4):130-133.XU Chao.Directional drilling construction of coal seam gas drainage based on compound drilling technology[J].Safety in coal mines,2015,46(4):130-133.

[59]石智军,李泉新,姚 克.煤矿井下1800m 水平定向钻进技术与装备[J].煤炭科学技术,2015,43(2):109-113.SHI Zhijun,LI Quanxin,YAO Ke.Underground mine 1800 m horizontal directional drilling technology and equipment[J].Coal Science and Technology,2015,43(2):109-113.

[60]方 俊,石智军,李泉新,等.顶板高位定向大直径长钻孔钻进技术与装备[J].矿业研究与开发,2015,35(7):92-97.FANG Jun, SHI Zhijun, LI Quanxin,et al.Drilling technology and equipment on directional high level and long borehole with large diameter in Roof[J].Mining Research and Development,2015,35(7):92-97.

[61]闫保永,史春宝.ZYWL-13000DS 大功率定向钻机研制与应用[J].矿山机械,2018,46(2):9-12.YAN Baoyong, SHI Chunbao.Development and application of ZYWL-13000DS large-power directional drill rig[J].Mining &Processing Equipment,2018,46(2):9-12.

[62]石智军,许 超,李泉新,等.煤矿井下2 570 m 顺煤层超深定向孔高效成孔关键技术[J].煤炭科学技术,2020,48(1):196-201.SHI Zhijun,XU Chao,LI Quanxin,et al.Key technology of high efficeiency hole formation for ultra deep directionalhole with long 2 570 m along seam in underground coal mine[J].Coal Science and Technology,2020,48(1):196-201.

[63]石智军,董书宁,杨俊哲,等.煤矿井下3 000 m 顺煤层定向钻孔钻进关键技术[J].煤田地质与勘探,2019,47(6):1-7.SHI Zhijun, DONG Shuning, YANG Junzhe, et al.Key technology of drilling in-seam directional borehole of 3 000 m in underground coal mine[J].Coal Geology & Exploration,2019,47(6):1-7.

[64]王 鲜,许 超,李泉新,等.淮南矿区顶板复杂地层中高位定向钻孔钻进工艺研究[J].煤炭科学技术,2018,46(11):145-150.WANG Xian,XU Chao,LI Quanxin,et al.Study on high-level directional borehole technology in complex roof stratum of Huainan Mining Area[J].Coal Science and Technology,2018,46(11):145-150.

[65]许 超,石智军.煤矿井下定向钻进钻孔事故的预防及处理[J].煤田地质与勘探,2014,42(3):100-104.XU Chao, SHI Zhijun.Prevention and treatment of drilling accident in underground coal mine[J].Coal Geology & Exploration,2014,42(3):100-104.

[66]李泉新.松软突出煤层瓦斯抽放钻孔工艺及钻具组合研究[D].北京:煤炭科学研究总院,2007.

[67]牟培英.ZDY3000LG 高转速钻机螺旋钻杆的研究与应用[J].煤矿机械,2017,38(5):124-126.MOU Peiying.Research and Application on Spiral Drill Pipe for ZDY3000LG Drill Rig[J].Coal Mine Machinery,2017,38(5):124-126.

[68]林府进,孙东玲,董钢锋.顺层长钻孔风力排渣成孔技术[J].矿业安全与环保,2001 (2):40-42.LIN Fujin, SUN Dongling, DONG Gangfeng.Hoke finishing technique for ling holes along seam with compressed air to discharge cuttings[J].Mining Safety & Environmental Protection,2001(2):40-42.

[69]殷新胜,凡 东,姚 克,等.松软突出煤层中风压空气钻进工艺及配套装备[J].煤炭科学技术,2009,37(9):72-74.YIN Xinsheng, FAN Dong, YAO Ke,et al.Medium pressure compressed air drilling technique and matched equipment in soft and outburst seam[J].Coal Science and Technology,2009,37(9):72-74.

[70]殷新胜,刘建林,刘 勇.松软煤层瓦斯抽采长钻孔泡沫钻进工艺[J].煤矿安全,2014,45(11):5-8.YIN Xinsheng,LIU Jianlin ,LIU Yong.Foam drilling technique by gas extraction drilling long borehole in soft coal seam[J].Safety underground coal mines,2014,45(11):5-8.

[71]姚亚峰,姚宁平,彭 涛.松软煤层套管钻机夹持机构设计与分析[J].煤炭科学技术,2013,41(6):73-76.YAO Yafeng, YAO Ningping, PENG Tao.Design and analysis on clamping mechanism of soft seam casing drillingrig[J].Coal Science and Technology,2013,41(6):73-76.

[72]李乔乔,姚宁平,王 力,等.井下可回收式组合钻具设计及特性分析[J].煤矿安全,2016,47(11):127-130.LI Qiaoqiao YAO Ningping WANG Li, et al.Design and characters analysis of retrievable bottom hole assembly of underground coal[J].Safety underground coal mines,2016,47(11):127-130.

[73]李泉新.煤矿井下碎软煤层阶梯跟管复合定向钻进成孔装置及方法:中国,105863512 A [P].2016-08-17.

[74]姚宁平,姚亚峰,张 杰,等.煤矿井下梳状定向孔钻进技术与装备[J].煤炭科学技术,2012,40(10):12-16,21.YAO Ningping, YAO Yafeng, ZHANG Jie,et al.Technology and equipment of pectination directional drilling in underground mine[J].Coal Science and Technology, 2012,40(10):12-16,21.

[75]姚宁平,张 杰,李泉新,等.煤矿井下梳状定向孔钻进技术研究与实践[J].煤炭科学技术,2012,40(5):30-34.YAO Ningping, ZHANG Jie, LI Quanxin,et al.Researchment and application of comb Type directional borehole drilling technology in underground mine[J].Coal Science and Technology,2012,40(5):30-34.

[76]张 杰,王 毅,黄寒静,等.空气螺杆马达软煤定向成孔技术研究[J].煤炭科学技术,2018,46(11):114-118.ZHANG Jie,WANG Yi,HUANG Hanjing,et al.Research on directional drilling technology of air srew motor in soft coal seam[J].Coal Science and Technology,2018,46(11):114-118.

[77]刘 飞,方 俊,褚志伟,等.空气螺杆钻具在碎软煤层定向钻进中的应用分析[J].矿业研究与开发,2019,39(8):129-132.LIU Fei,FANG Jun,CHU Zhiwei,et al.Application analysis on air screw drill in directional drilling of broken soft coal seam[J].Mining Research and Development,2019,39(8):129-132.

[78]金 新.两淮矿区复杂煤矿瓦斯抽采PVC 筛管完孔技术研究[D].成都:成都理工大学,2017.

[79]凡 东,殷新胜,常江华,等.ZDY1000G 型全液压坑道钻机的设计[J].煤田地质与勘探,2011,39(1):78-80.FAN Dong,YIN Xinsheng,CHANG Jianghua,et al.The design of ZDY1000G type all hydraulic tunnel drilling rig [J].Coal Geology & Exploration,2011,39(1):78-80.

[80]李冬生,王瑞泽,常江华,等.坑道取心钻机主机轻量化设计与选材优化分析[J].煤矿机械,2017,38(2):117-120.LI Dongsheng, WANG Ruize, CHANG Jianghua,et al.Lightweight design and material selection optimization analysis for mainframe of underground core drill rig[J].Coal Mine Machinery,2017,38(2):117-120.

[81]李泉新,方 俊,许 超,等.井下长距离定点保压密闭煤层瓦斯含量测定取样技术[J].煤炭科学技术,2017,45(7):68-73,166.LI Quanxin, FANG Jun, XU Chao,et al.Sampling technology for measuring gas content in coal seam with long distance fixed-point pressure sealing in underground mine[J].Coal Science and Technology,2017,45(7):68-73,166.

[82]孙四清,张 群,龙威成,等.煤矿井下长钻孔煤层瓦斯含量精准测试技术及装置[J].煤田地质与勘探,2019,47(4):1-5.SUN Siqing,ZHANG Qun,LONG Weicheng,et al.Accurate test technology and device for coal seam gas content in long boreholes in underground coal mines[J].Coal Geology & Exploration,2019,47(4):1-5.

[83]姚 克,田宏亮,姚宁平,等.煤矿井下钻探装备技术现状及展望[J].煤田地质与勘探,2019,47(1):1-5,14.YAO Ke,TIAN Hongliang,YAO Ningping,et al.Present situation and prospect of drilling equipment technology underground coal mine[J].Coal Geology & Exploration,2019,47(1):1-5,14.

[84]殷新胜,庞海荣.MK-6 型全液压坑道钻机的研制[J].探矿工程:岩土钻掘工程,1999(S1):259-262.YIN Xinsheng,PANG Hailong.Development of MK-6 full hydraulic tunnel drilling machine [J].Exploration Engineering:Geotechnical Drilling Engineering, 1999 (S1): 259-262.

[85]殷新胜,田宏亮.MK-7 型全液压坑道钻机[J].探矿工程:岩土钻掘工程,2003(S1):158-160.YINXinsheng, TIAN Hongliang.MK- 7 full hydraulic tunnel drilling machine [J].Exploration Engineering: Geotechnical Drilling Engineering, 2003 (S1): 158-160.

[86]陈 健,姚宁平,殷新胜.MK 系列钻机及其在煤矿瓦斯抽放中的应用[J].煤炭科学技术,2003,31 (2):12-14.CHEN Jian, YAO Ningping, YIN Xinsheng.MK series drilling rig and application in mine gas drainage[J].Coal Science and Technology,2003,31(2):12-14.

[87]田宏亮.全液压动力头式钻机液压系统动态分析及控制方法的研究[D].北京:煤炭科学研究总院,2008.

[88]殷新胜,田宏亮,姚 克,等.负载敏感技术在全液压动力头式坑道钻机上的应用[J].煤炭科学技术,2008,36(1):75-77.YIN Xinsheng,TIAN Hongliang,YAO Ke,et al.Application of load sensitive technology to mine roadway hydraulic driving head drilling rig[J].Coal Science and Technology,2008,36(1):75-77.

[89]邬 迪.ZDY4300LF(A)型分体式履带钻机的设计及应用[J].煤田地质与勘探,2016,44(5):160-163,167.WU Di.Design and application ofZDY4300LF(A) split crawler drilling rig[J].Coal Geology & Exploration,2016,44(5):160-163,167.

[90]李 栋.煤矿用探放水钻机及其关键技术[J].煤矿安全,2017,48(7):119-122.LI Dong.Mine-used water exploration and drainage drilling rigs and key technologies[J].Safety Underground Coal Mines,2017,48(7):119-122.

[91]姚 克.ZDY4000LD 定向钻机关键技术研究[J].煤田地质与勘探,2012,40(4):82-85.YAO Ke.Key technology of ZDY4000LD directional drilling rig[J].Coal Geology & Exploration,2012,40(4):82-85.

[92]方 鹏,姚 克,邵俊杰,等.履带式中深孔定向钻进装备设计关键技术研究[J].煤炭科学技术,2018,46(4):71-75,87.FANG Peng, YAO Ke, Shao Junjie, et al.Research on key technology of the design of tracked directional drilling equipment for medium-deep borehole [J].Coal Science and Technology,2018,46 (4): 71-75 , 87

[93]方 鹏,田宏亮,邬 迪,等.ZDY6000LD(A)型履带式全液压定向钻机及其应用[J].煤田地质与勘探,2011,39(2):74-77.FANG Peng, TIAN Hongliang, WU Di,et al.Development and application of the track-mounted ZDY6000LD(A) hydraulic directional drilling rig[J].Coal Geology & Exploration,2011,39(2):74-77.

[94]孙保山.ZDY6000LD(B)履带式全液压坑道钻机[J].煤田地质与勘探,2014,42(4):103-105.SUN Baoshan.ZDY6000LD(B) full hydraulic truck-mounted tunnel drilling rig[J].Coal Geology & Exploration,2014,42(4):103-105.

[95]梁春苗,姚宁平,何玢洁,等.矿用定向钻机ZDY6000LD(F)的人机工程学和安全性设计[J].煤矿机械,2018,39(2):1-3.LIANG Chunmiao, YAO Ningping, HE Fenjie, et al.Ergonomics and safety design for ZDY6000LD(F) of directional drilling rig in underground coal mine[J].Coal Mine Machinery,2018,39(2):1-3.

[96]姚 克.ZDY12000LD 大功率定向钻机装备研发及应用[J].煤田地质与勘探,2016,44(6):164-168.YAO Ke.Development and application on ZDY12000LD highpower directional drilling equipment[J].Coal Geology & Exploration,2016,44(6):164-168.

[97]陈逢雷,姚 克,方 鹏,等.ZDY3500JD 型煤矿用胶轮式全液压钻机的研制[J].煤矿机械,2019,40(10):104-106.CHEN Fenglei, YAO Ke, FANG Peng, et al.Research on ZDY3500JD rubber-wheeled full hydraulic rig underground coal mine[J].Coal Mine Machinery,2019,40(10):104-106.

[98]王清峰,陈 航.瓦斯抽采智能化钻探技术及装备的发展与展望[J].工矿自动化,2018,44(11):18-24.WANG Qingfeng,CHEN Hang.Development and prospect on intelligent drilling technology and equipment for gas drainage[J].Industry and Mine Automation,2018,44(11):18-24.

[99]张 锐,姚 克,方 鹏,等.煤矿井下自动化钻机研发关键技术[J].煤炭科学技术,2019,47(5):59-63.ZHANG Rui,YAO Ke,FANG Peng,et al.Key technologies for research and development of automatic drilling rig in underground coal mine[J].Coal Science and Technology,2019,47(5):59-63.

[100]姚 克,张占强,李 栋,等.煤矿井下钻探用系列泥浆泵车研制[J].煤田地质与勘探,2016,44(4):153-156,160.YAO Ke, ZHANG Zhanqiang, LI Dong, et al.Development of series of crawler mud pumps for drilling in underground coal mine[J].Coal Geology & Exploration,2016,44(4):153-156,160.

[101]李 栋,姚 克,张占强,等.煤矿坑道钻机用履带式泥浆泵车及其应用[J].煤田地质与勘探,2016,44(1):128-131.LI Dong,YAO Ke,ZHANG Zhanqiang,et al.Crawler mud pump truck for drill rig used underground coal mine and application[J].Coal Geology & Exploration,2016,44(1):128-131.

[102]董萌萌.煤矿井下用Ф73 mm 高韧性高强度钻杆的研制及应用[J].煤田地质与勘探,2017,45(2):152-156.DONG Mengmeng.Development and application of Ф73 mm high toughness and high strength drilling pipe[J].Coal Geology& Exploration,2017,45(2):152-156.

[103]陈彦宇.宽叶片螺旋钻杆焊接自动上下料系统研究[D].北京:煤炭科学研究总院,2018.

[104]董昌乐,董萌萌,赵建国,等.整体式螺旋钻杆的研制及应用[J].煤田地质与勘探,2016,44(5):164-167.DONGChangle, DONG Mengmeng, ZHAO Jianguo, et al.Development and application of integral spiral drill pipe[J].Coal Geology & Exploration,2016,44(5):164-167.

[105]凌标灿,戴世鑫,曹承平,等.三棱钻杆在中软煤层顺层瓦斯抽排钻孔的应用[J].煤炭科学技术,2009,37(10):44-46,111.LING Biaocan, DAI Shixin, CAO Chengping,et al.Application of triangular drilling rod to gas drainage borehole drilling in medium soft seam[J].Coal Science and Technology,2009,37(10):44-46,111.

[106]彭腊梅,李 光,蒲天一.松软突出煤层整体式三棱螺旋钻杆中试研究[J].煤炭科学技术,2013,41(8):133-136.PENG Lamei, LI Guang, PU Tianyi.Study on pilot test of integrated triangular helix drilling rod in soft and outburstseam[J].Coal Science and Technology,2013,41(8):133-136.

[107]田东庄,石智军,龚 城,等.煤矿井下近水平定向钻进配套钻杆的研制[J].煤炭科学技术,2013,41(3):24-27.TIAN Dongzhuang, SHI Zhijun, GONG Cheng,et al.Research and development on drilling pipe matched for horizontal directional drilling in underground mine[J].Coal Science and Technology,2013,41(3):24-27.

[108]王志红.定向钻机随钻测量装置用无磁钻杆材质优选探讨[J].煤矿机械,2019,40(1):78-80.WANG Zhihong.Discussion on material optimization of nonmagnetic drill pipe applited to MWD of directional drilling machine[J].Coal Mine Machinery,2019,40(1):78-80.

[109]牟培英.套铣打捞钻杆的研究及应用[J].煤矿机械,2016,37(10):88-91.MOU Peiying.Research and application on sleeve fishing rod for directional drilling[J].Coal Mine Machinery,2016,37(10):88-91.

[110]孙荣军.煤矿用PDC 钻头耦合仿生设计及提速增效破岩机理研究[D].西安:西安科技大学,2019.

[111]叶春时,卢文锦,冯清文,等.支柱型PDC 无芯钻头的研究和应用[J].煤炭科学技术,1993,31(3):46-50,57.YE Chunshi, LU Wenjin, FENG Qingwen,et al.Research and application of pillar PDC coreless bit [J].Coal Science and Technology, 1993,31(3): 46-50 , 57

[112]唐胜利,卢文锦,任世斌,等.PDC 无心钻头结构参数与钻进性能的关系[J].煤田地质与勘探,1996,34(2):59-62.TANG Shengli, LU Wenjin, REN Shibin,et al.Relationship between PDC bit structural parameters and drilling performance[J].Coal Geology & Exploration, 1996,34(2): 59-62.

[113]郭东琼.胎体式PDC 钻头基础模具设计与成型工艺的研究[D].北京:煤炭科学研究总院,2006.

[114]孙荣军,石智军,李锁智.煤矿井下定向钻进配套钻头的选型与使用[J].煤田地质与勘探,2014,42(1):83-86.SUN Rongjun,SHI Zhijun, LI Suozhi.Selection and application of drill bit for directional drilling in underground coal mine[J].Coal Geology & Exploration,2014,42(1):83-86.

[115]王传留,居 培,高晓亮.煤矿井下定向钻进用新型PDC 钻头[J].金刚石与磨料磨具工程,2016,36(6):74-78.WANG Chuanliu, JU Pei, GAO Xiaoliang.Research on new type of directional drilling PDC bit used underground coal mine drill[J].Diamond & Abrasives Engineering,2016,36(6):74-78.

[116]田宏杰,赵江鹏,王传留,等.顶板高位长钻孔用螺旋型PDC扩孔钻头研制[J].煤炭科学技术,2019,47(8):194-199.TIAN Hongjie,ZHAO Jiangpeng,WANG Chuanliu,et al.Development of spiral PDC ream bits for long borehole at high position of roof[J].Coal Science and Technology,2019,47(8):194-199.

[117]高晓亮,刘 刚,侯 红,等.煤矿瓦斯抽放孔跟管钻进用偏心PDC 钻头的研制[J].金刚石与磨料磨具工程,2014,34(2):65-68.GAO Xiaoliang,LIU Gang, HOU Hong,et al.Development of excentric PDC bit drilling with casing used for gas drainage drilling underground coal mine[J].Diamond & Abrasives Engineering,2014,34(2):65-68.

[118]雷丰励.松软突出煤层长钻孔装备及钻进工艺研究[J].煤炭科学技术,2017,45(4):93-97.LEI Fengli.Study on long borehole drilling equipment and drilling technique of soft outburst seam.[J].Coal Science and Technology,2017,45(4):93-97.

[119]王清峰,黄麟森.基于外部供电的矿用随钻测量装置研究及应用[J].煤炭科学技术,2013,41(3):12-15.WANG Qingfeng, HUANG Linsen.Study and application of mine measuring device with drilling based on external electric power supply[J].Coal Science and Technology,2013,41(3):12-15.

[120]石智军,温 榕,方 俊,等.煤层井下定向钻进用随钻测量系统的研制[J].煤炭科学技术,2013,41(3):16-20,69.SHI Zhijun, WEN Rong, FANG Jun,et al.Research and development on drilling Measuring system of directional drilling in underground mine[J].Coal Science and Technology,2013,41(3):16-20,69.

[121]王 鲜,许 超,刘 飞,等.顺煤层超长孔定向钻进关键装备及应用效果分析[J].煤炭工程,2019,51(11):46-50.WANG Xian,XU Chao,LIU Fei,et al.Key equipment and application effect analysis of ultra-long directional drilling along coal seam[J].Coal Engineering,2019,51(11):46-50.

[122]王家豪,董浩斌,石智军,等.煤矿井下随钻测量电磁传输信道建模[J].煤炭学报,2015,40(7):1705-1710.WANG Jiahao, DONG Haobin, SHI Zhijun,et al.Modeling an EM channel for MWD in underground coal mine[J].Journal of China Coal Society,2015,40(7):1705-1710.

[123]汪凯斌.YSDC 矿用电磁波随钻测量系统及在煤矿井下空气钻进中的应用[J].煤矿安全,2019,50(7):153-156.WANG Kaibin.YSDC mine-used electromagnetic wave measurement while drilling system and its application in air drilling for soft coal seam[J].Safety underground coal mines,2019,50(7):153-156.

[124]曹 明.煤矿坑道钻探用外平钻杆疲劳试验及寿命预测研究[D].北京:煤炭科学研究总院,2014.

[125]马沈岐,王 力,李乔乔.松软喷突型煤层螺旋钻进工艺发展[J].煤矿安全,2010,41(4):112-116.MA Shenqi,WANG Li, LI Qiaoqiao.The development of auger drilling technology in soft outbursting coalbeds[J].Safety Underground coal mine,2010,41(4):112-116.

40 years of development and prospect on underground coal mine tunnel drilling technology and equipment in China