0 引 言

锚杆支护作为煤矿井下巷道支护的主要形式,在国内外已经得到广泛应用,我国煤矿锚杆支护至今已有50 余年的历史,锚杆支护实现了煤矿巷道从被动刚性支护到主动柔性支护、从低强度、高强度到高预应力、强力支护的发展过程,多年来国内外实践经验表明,锚杆支护是经济、有效的巷道支护技术[1-4]。

随着锚杆支护的迅速发展,国内外众多学者对锚杆支护理论和支护方式进行了大量理论和实践研究,取得了丰硕成果,进一步深化了对锚杆支护作用本质的理解,在保障煤矿巷道稳定性和矿井安全生产方面做出了突出贡献。 基于锚杆对煤岩体的作用,提出多种锚杆支护理论:悬吊理论、组合梁与加固拱理论、围岩松动圈支护理论、围岩强度强化理论等[5-6]。 何满潮等[7-8]自主研发了恒阻大变形锚杆(索),对新疆中生代复合型软岩巷道围岩的分子膨胀+岩体结构面错动+开挖扰动的复合破坏中,提出了以恒阻大变形锚网索耦合支护为核心的主动支护技术体系。 康红普等[9]针对高地压、大变形巷道的支护,采用强力锚索、拱形大托板及钢筋网组成的全断面强力锚索支护系统。 马念杰等[10]在深部采动巷道顶板稳定性分析与控制中指出,要保持顶板围岩稳定,支护体必须要有足够的长度和延伸性能,提出了可接长锚杆支护技术。 韩军等[11]利用RFPA对深部矿井回采巷道失稳破坏和锚杆、锚索及联合支护方式下巷道围岩的受力和变形进行了研究,得出了3 种支护方式下巷道围岩变形特点。 陈蓥等[12]针对长沟峪煤矿回采巷道,利用FLAC2D 软件模拟研究了巷道非时称变形特征及强度薄弱部位,确定了巷道的合理锚网索支护方案。 周坤友等[13]以神东矿区某矿工作面运输巷为工程实例,综合利用理论分析、数值模拟和现场实测方法,对巷道围岩破坏机制和围岩应力状态进行分析,发现巷道锚杆锚固段未全部处于深部稳定煤岩体中,锚杆锚固能力未得到充分发挥,是导致巷道围岩变形量大、锚固失效的根本原因。

然而,当前煤矿巷道锚杆支护方案设计大多采用金属锚杆,在煤矿生产中,由于瓦斯含量高,采用金属锚杆进行巷道煤帮支护时,割煤机易与钢质锚杆发生摩擦,产生火花,引起瓦斯爆炸等安全事故[14]。 玻璃钢锚杆以其杆体拉伸强度高、可切割、轻质、抗腐蚀和成本低等优点,是工作面帮支护的理想材料[15-20]。 神新公司宽沟煤矿回采巷道变形严重,研究以I010203 工作面回采巷道为工程背景,研究在巷道工作面帮运用玻璃钢锚杆,并根据回风巷和运输巷应力状态及塑性区分布分别设计了支护方案。

1 工作面概况

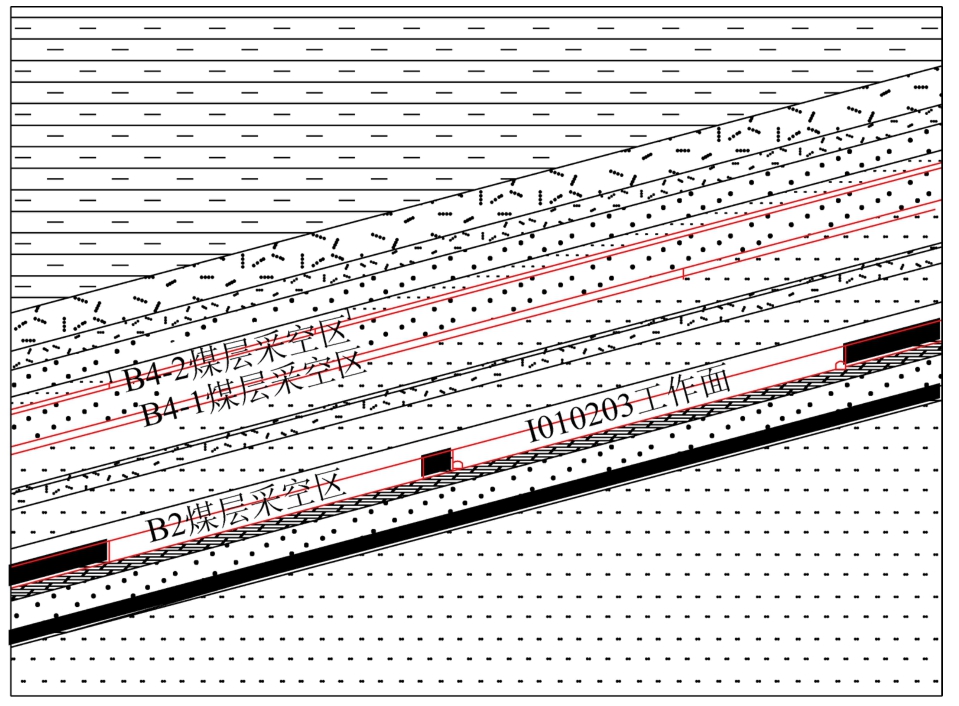

宽沟煤矿现采的I010203 综采放顶煤工作面位于首采区西翼B2煤层中,煤层平均厚11.8 m,平均倾角 14°。 运输巷与回风巷水平标高分别为+1 320—+1 327 m 和+1 365—+1 375 m,方位角为291°。 工作面对应地面标高为+1 660—+1 820 m。同一煤层下行15 m 为I010201 采空区;联巷向西13—745 m 段上部 50 m 为 B4-1 煤层 I010405 采空区;工作面南部54 m 有疑似边界小窑越界开采煤层的B2采空区。 工作面倾斜长度192 m,可采走向长度1 469 m,采高3.2 m,放煤厚度6.3 m。 工作面煤层赋存和开采状态如图1 所示。

图1 煤层赋存和开采状态

Fig.1 Coal seam occurrence and mining state

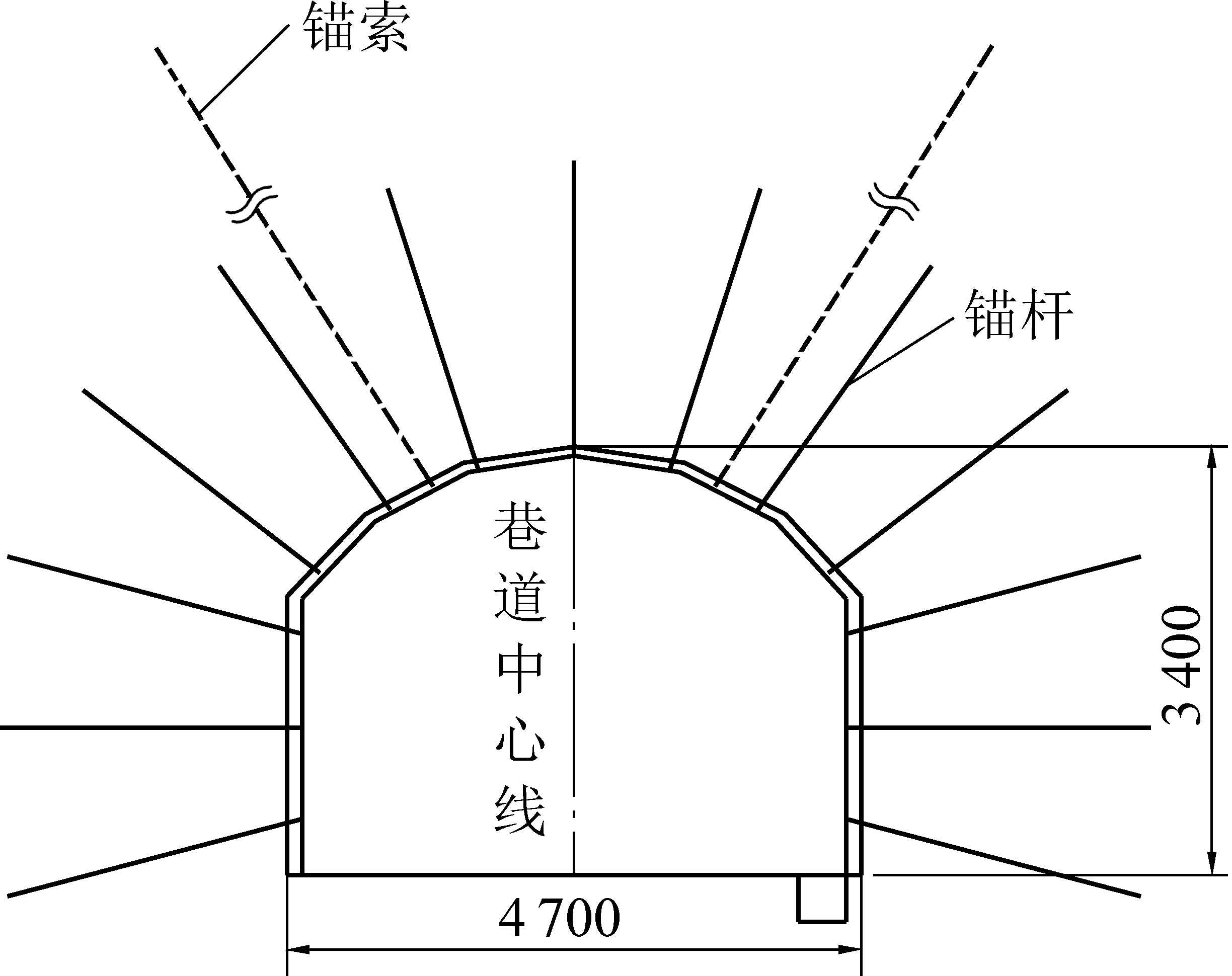

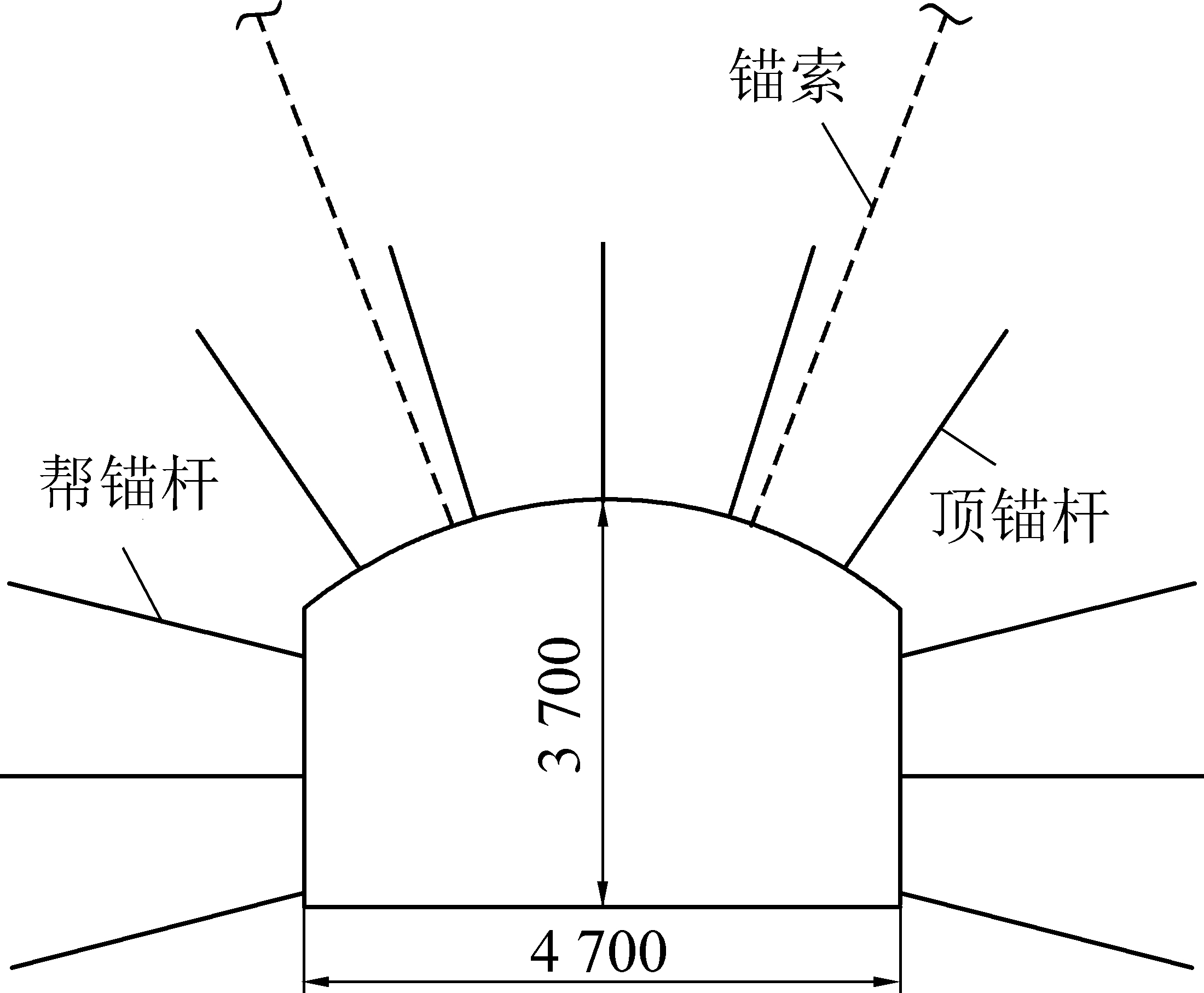

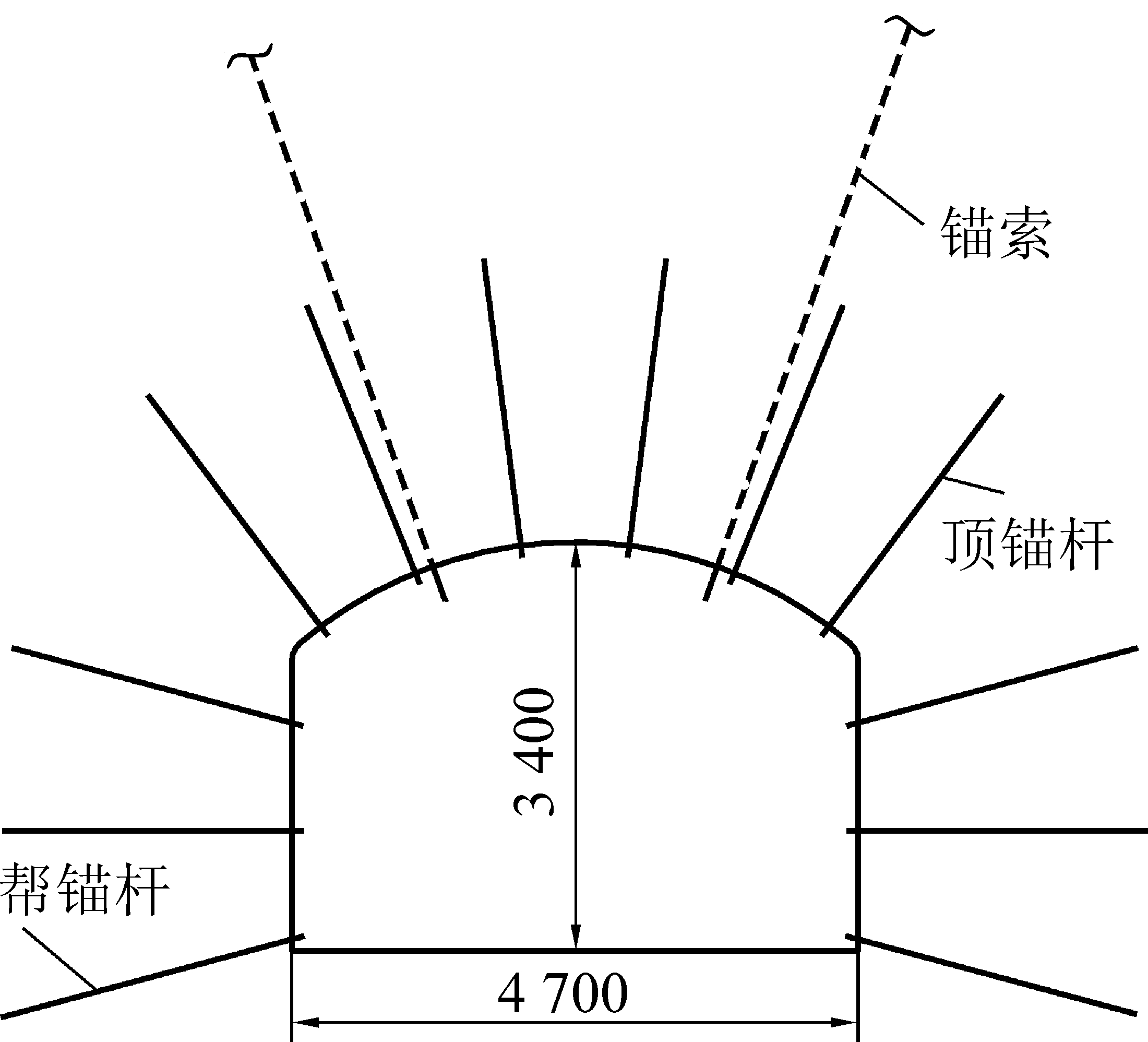

回风巷和运输巷均为圆弧拱形断面,采用锚杆+锚网+锚索+钢带的联合支护方式。 锚杆规格为ø18 mm×2 500 mm,间排距为800 mm×800 mm,锚固长度为 100 mm。 锚索规格为 ø18.9 mm×10 500 mm,间排距为2 400 mm×2 400 mm,锚固长度为150 mm。 巷道支护方式如图2 所示。

图2 巷道支护方式

Fig.2 Supporting method of roadway

2 开采对巷道稳定性影响数值模拟分析

2.1 回采巷道影响分析数值模型建立

为研究开采对巷道稳定性影响,运用FLAC3D模拟软件建立了宽沟煤矿的数值计算模型,模型尺寸460 m(X)×400 m(Y)×360 m(Z),单元网格数为 2 669 112,节点数为2 604 320。 模型中主要煤岩层的物理力学参数见表1。 计算模型边界约束及载荷条件为:①模型X 轴两端边界施加沿X 轴的约束,即边界X 方向位移为0;②模型Y 轴两端边界施加沿Y 轴的约束,即边界Y 方向位移为0;③模型底部边界固定,即底部边界X、Z、Y 方向的位移均为0;④模型顶部为自由边界;⑤模型底端X、Y、Z 方向分别施加15.8、10.8、14.4 MPa 的应力,梯度应力分别为0.029、0.019、0.026 MPa/m。

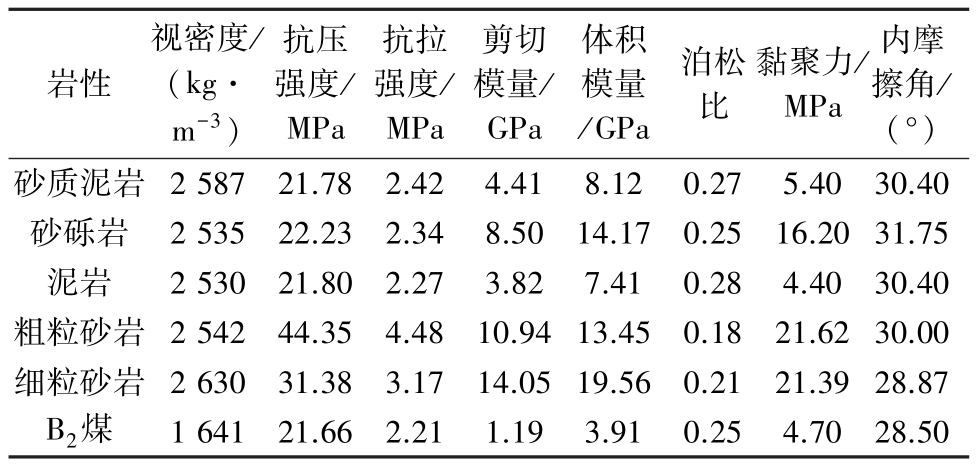

表1 煤岩物理力学参数

Table 1 Physical and mechanical parameters of coal and rock

岩性视密度/(kg·m-3)抗压强度/MPa抗拉强度/MPa剪切模量/GPa体积模量/GPa泊松比黏聚力/MPa内摩擦角/(°)砂质泥岩 2 587 21.78 2.42 4.41 8.12 0.27 5.40 30.40砂砾岩 2 535 22.23 2.34 8.50 14.17 0.25 16.20 31.75泥岩 2 530 21.80 2.27 3.82 7.41 0.28 4.40 30.40粗粒砂岩 2 542 44.35 4.48 10.94 13.45 0.18 21.62 30.00细粒砂岩 2 630 31.38 3.17 14.05 19.56 0.21 21.39 28.87 B2煤 1 641 21.66 2.21 1.19 3.91 0.25 4.70 28.50

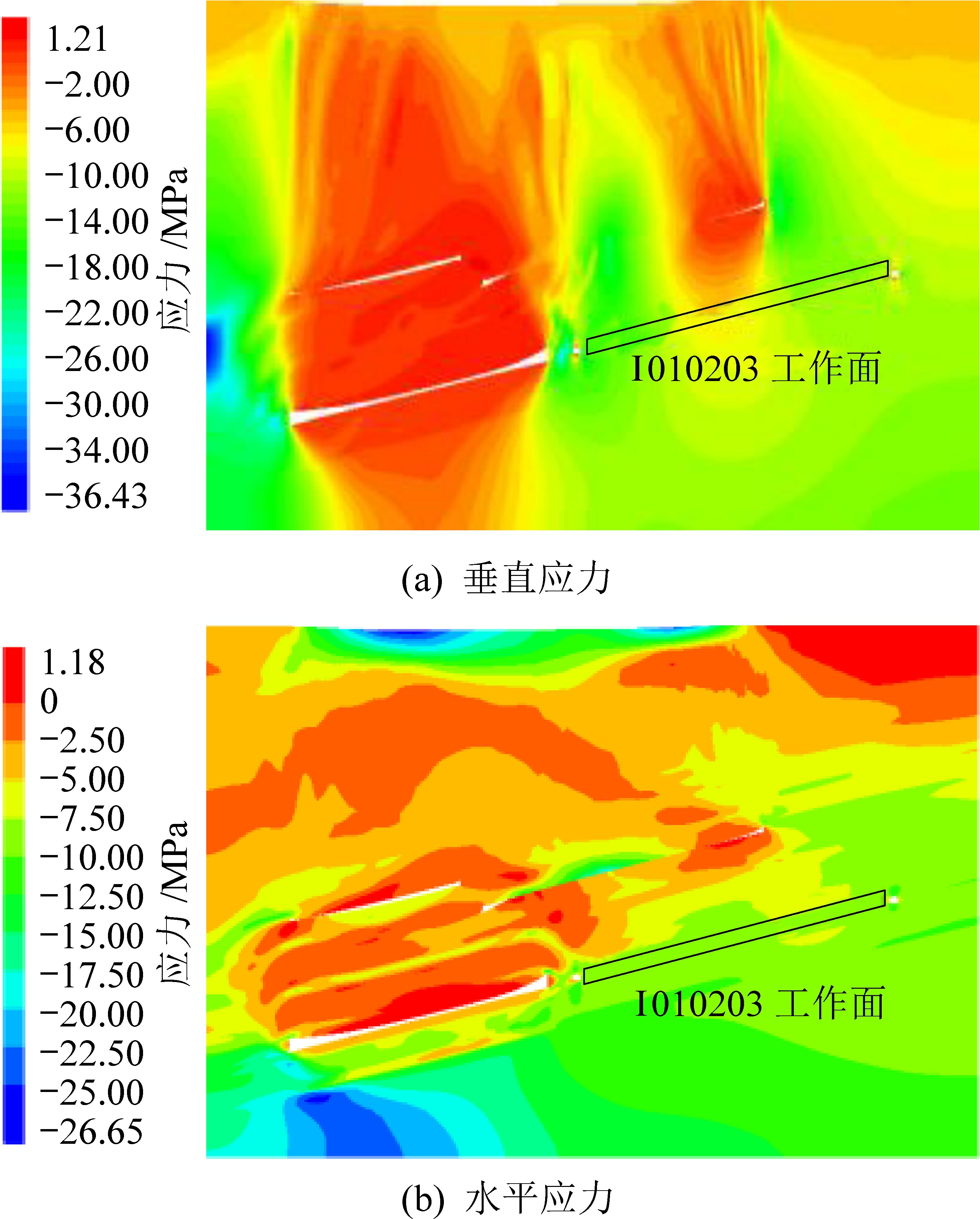

2.2 邻近工作面开采对回采巷道影响分析

受到邻近I010201 工作面采空区及I010203 工作面掘进的影响,I010203 工作面运输巷应力升高明显,巷道两侧形成高应力区,垂直应力峰值可达26.5 MPa,应力集中系数约为2.3,水平应力呈降低趋势;I010203 工作面回风巷应力有所升高,与运输巷所受影响相比较小,垂直应力峰值18.1 MPa,应力集中系数约为1.5,水平应力呈降低趋势;分别较原岩应力提高126%及64.5%,如图3 所示。

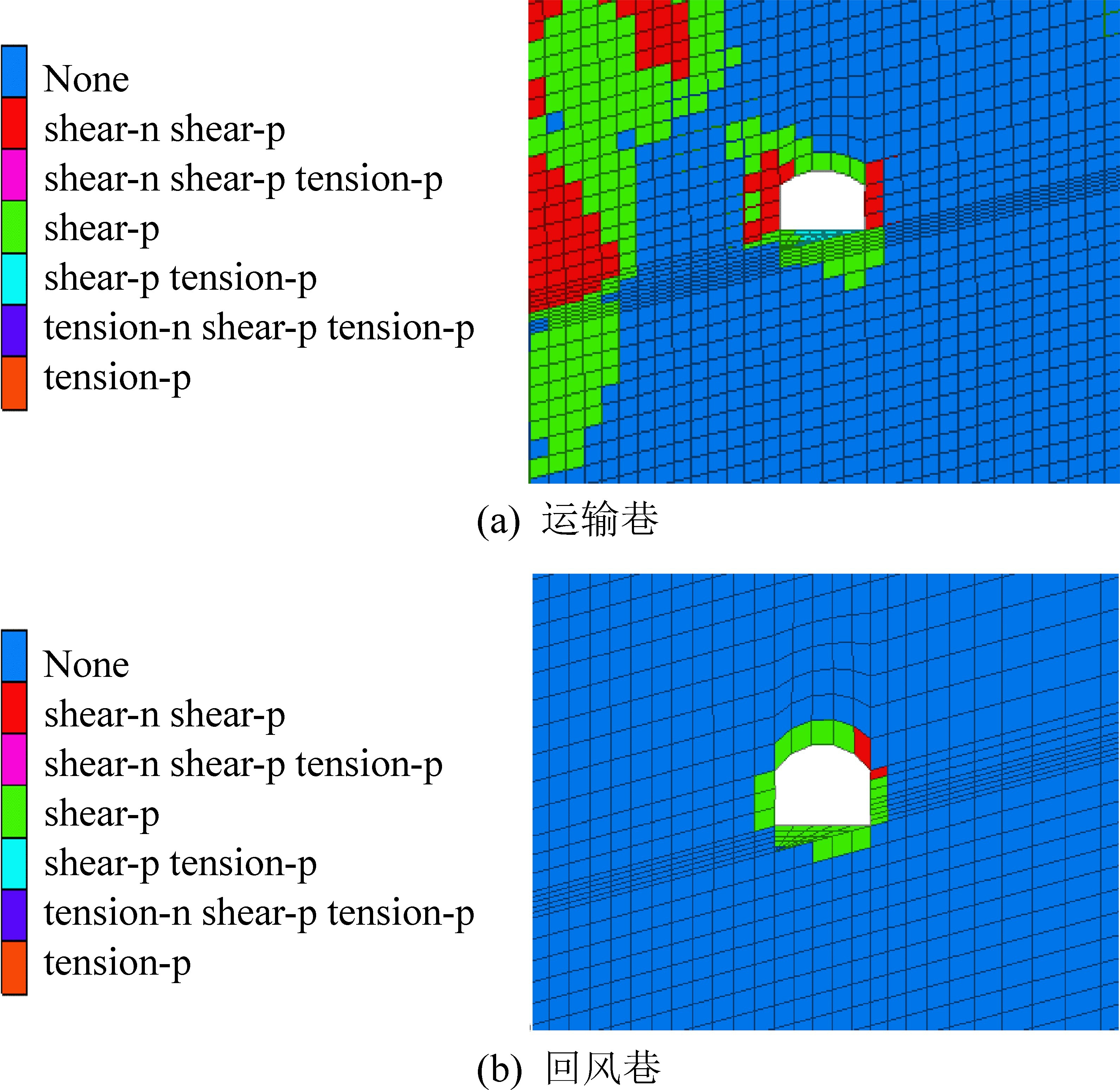

I010203 工作面两条回采巷道,围岩塑性区如图4 所示。 由于运输巷受到应力影响较大,采空区一侧塑性区宽度可达2 m,实体煤一侧塑性区宽度1 m,顶板局部较为破碎;回风巷围岩应力较低,巷道整体围岩塑性区均约为1 m,巷道围岩完整性较强。

本煤层邻近工作面回采造成运输巷应力升高明显,回风巷围岩应力较低。

2.3 工作面开采对回采巷道影响分析

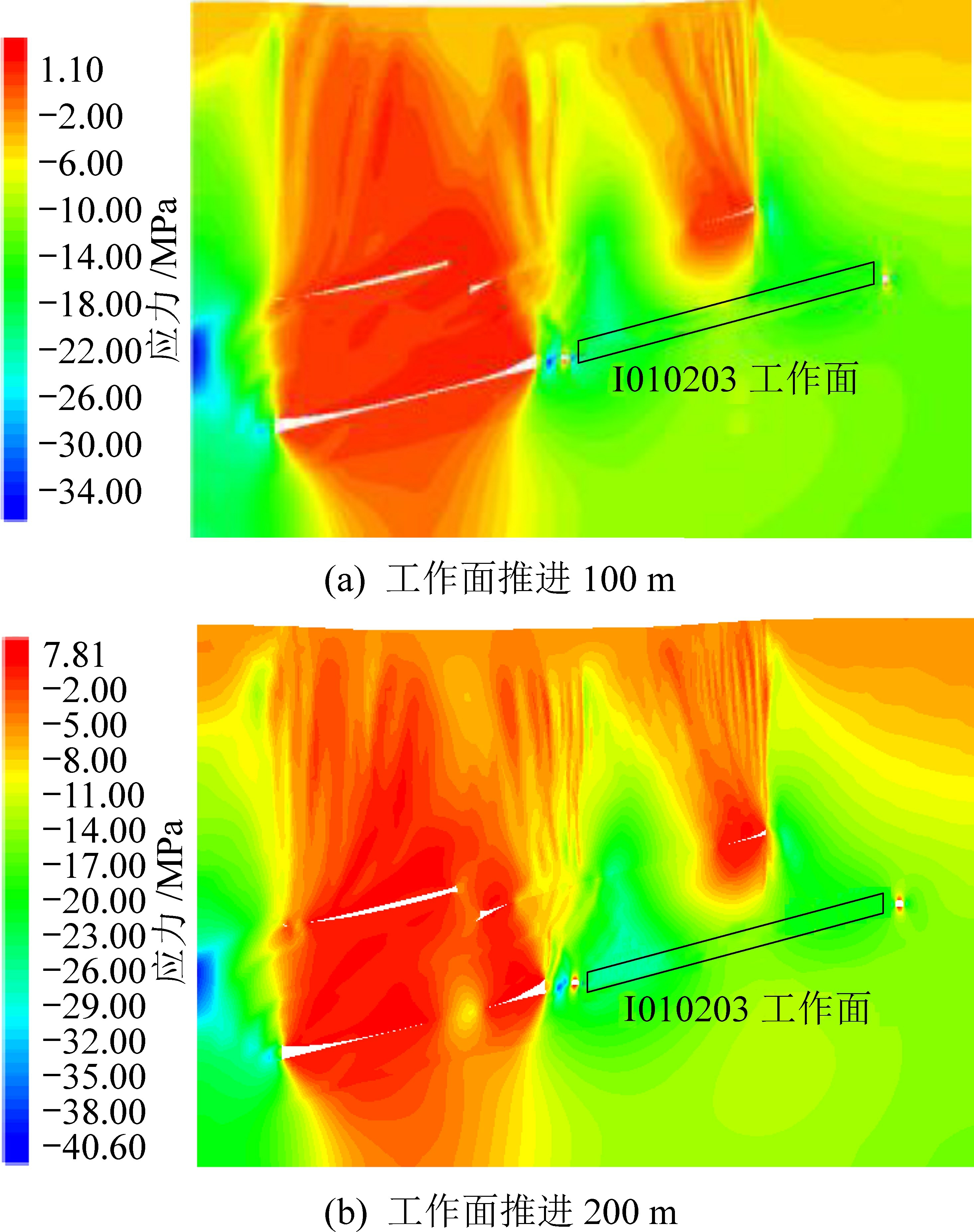

分别模拟 I010203 工作面回采 50、100、150、200 m 时的应力分布状态,工作面回采后,主要受到垂直应力的影响,超前应力峰值点位于工作面前方约5 m 处。 受到本工作面采动影响后,运输巷垂直应力峰值升高至36.7 MPa,应力集中系数上升至3.1;回风巷垂直应力峰值升高至24.9 MPa,应力集中系数上升至2.2;分别较掘进时期升高38.4%及37.6%。不同回采位置应力状态如图5 所示。

图3 I010203 工作面掘进应力分布云图

Fig.3 Stress distribution of No.I010203 driving face

图4 I010203 工作面回采巷道塑性区分布

Fig.4 Plastic zone distribution of mining roadway of No.I010203 working face

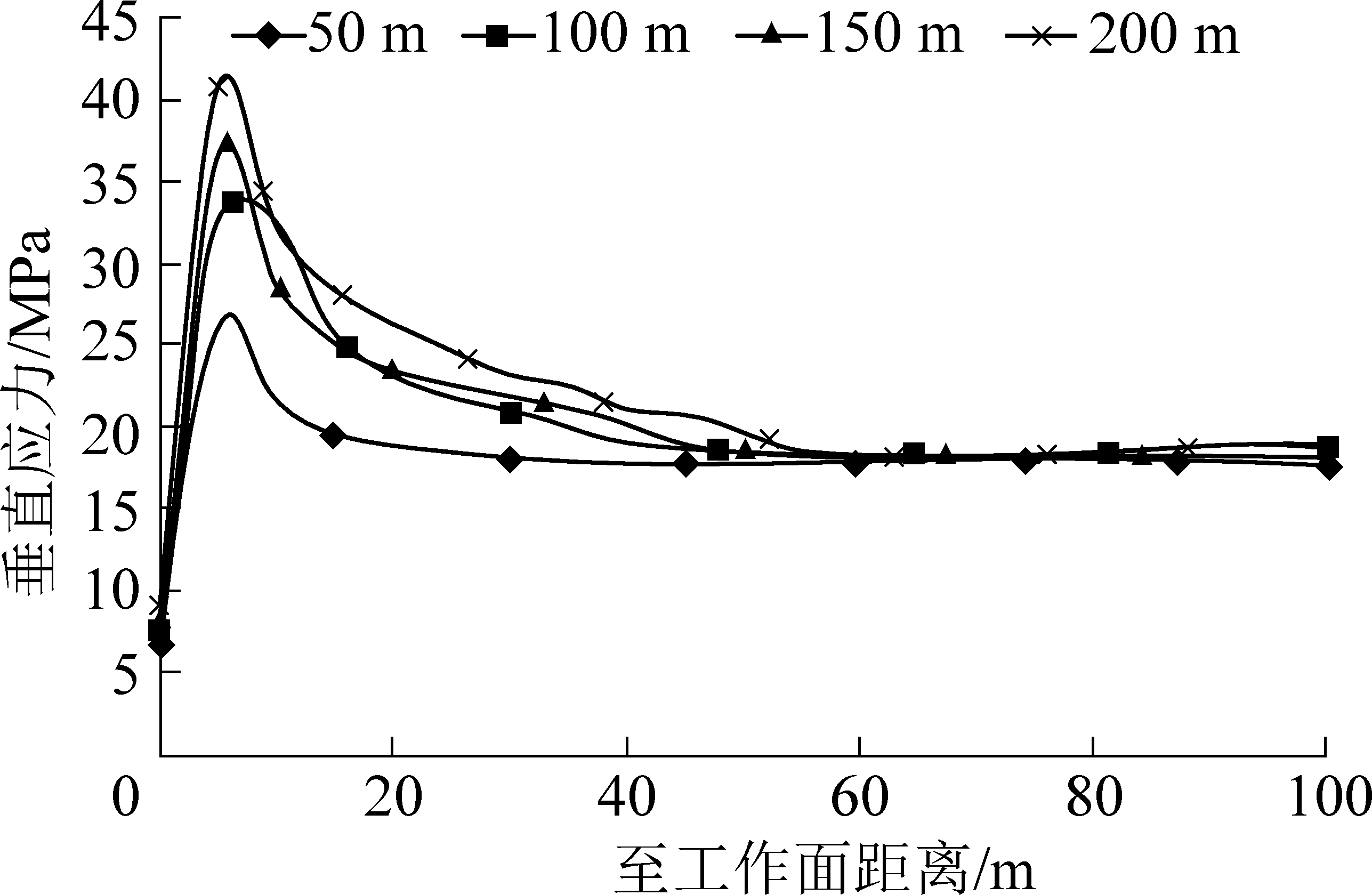

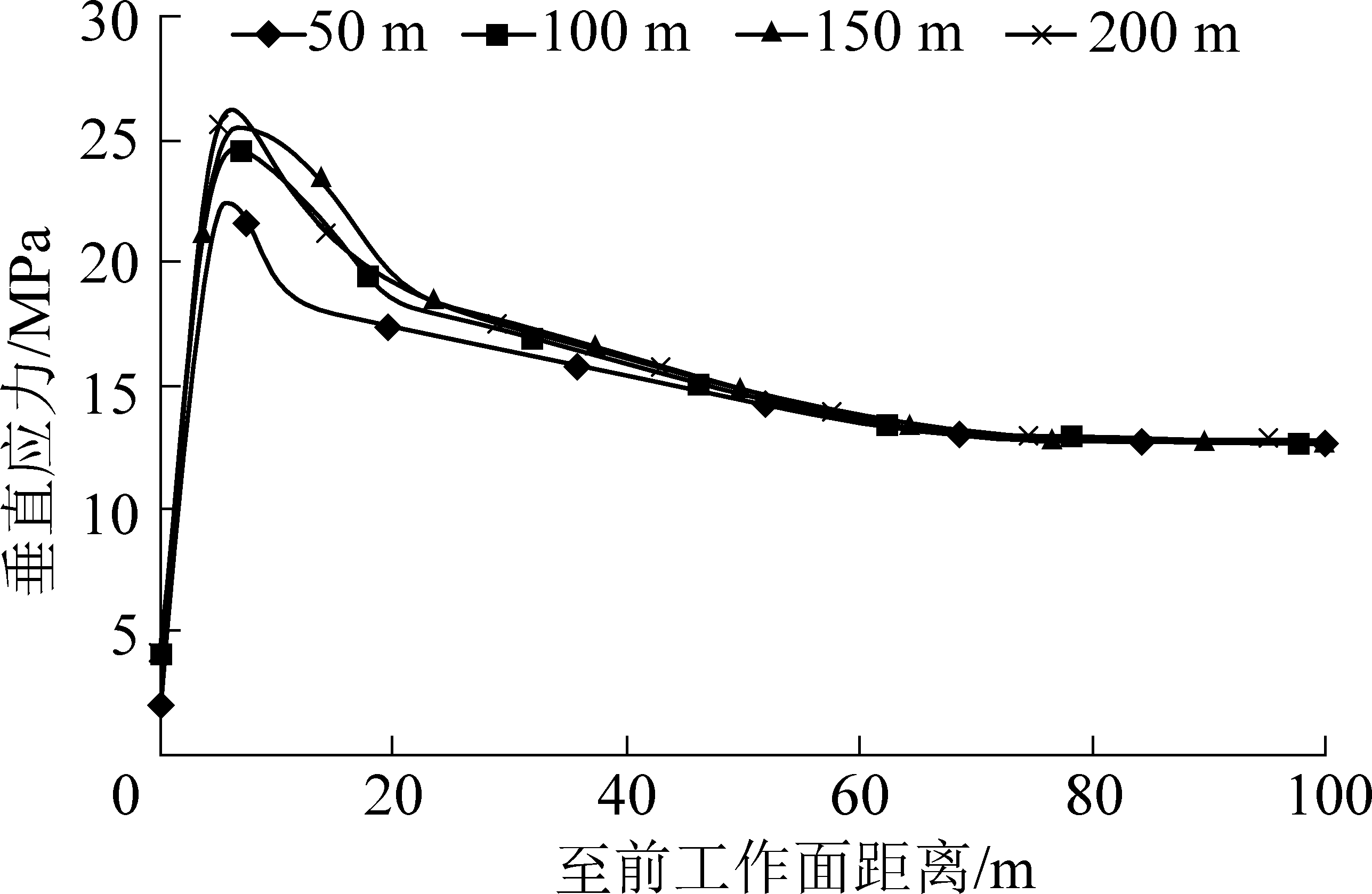

提取不同推进长度模型工作面超前100 m 范围内的垂直应力,如图6 和图7 所示。 I010203 工作面运输巷受到超前垂直应力升高影响的范围约为55 m,I010203 工作面回风巷受到超前垂直应力升高影响的范围约为70 m,在该范围内巷道围岩应力升高明显,巷道稳定性受到采动影响较大。

分析可知,I010203 工作面受到上覆工作面采动影响较小,受到本层邻近I010201 工作面采动影响较大;工作面运输巷围岩应力明显高于回风巷围岩应力,这是受到埋藏深度及邻近采空区综合影响的结果。 应针对巷道围岩应力及塑性区的差异分别制定回采巷支护优化方案。

图5 I010203 工作面不同推进距离超前5 m 应力分布云图

Fig.5 Distribution stress of 5 m before pane with different advancing distances of No.I010203 panel

图6 I010203 工作面运输巷超前垂直应力分布曲线

Fig.6 Vertical vertical stress distribution curves of No.I010203 roadway

图7 I010203 工作面回风巷超前垂直应力分布曲线

Fig.7 Advanced vertical stress distribution of No.I010203 air-return roadway

3 巷道锚杆支护参数优化

3.1 原支护方案效果分析

在宽沟煤矿I010203 工作面回采巷道原支护方案条件下,对其垂直位移、水平位移、围岩塑性区及锚杆(索)受力状态如图8 所示。

运输巷两帮及顶底板移近量明显高于回风巷,回风巷围岩塑性区宽度1.4 ~1.5 m,运输巷围岩塑性区宽度1.7~1.8 m,现用锚杆长度均为2.5 m,存在一定的优化空间。 现用锚杆直径18 mm,屈服强度约105 kN,运输巷锚杆最大拉力已达100 kN,达到其强度极限的95%,回风巷锚杆最大拉力90 kN,达到其强度极限的86%,均存在失效的可能,应适当增加锚杆的直径。

3.2 锚杆支护参数理论分析

图8 原支护方案模拟结果

Fig.8 Simulation results of the original bolting scheme

在I010203 工作面回风巷和运输巷分别进行了围岩松动圈探测,为保证测试结果的可靠性,每组测点布置3 个断面(间隔10 m),每个断面2 个钻孔,两帮各1 个,每个钻孔深度10 m,直径50 mm。 利用RSM-SY5 智能松动圈检测仪进行围岩松动圈的原位测试,回风巷北帮(煤柱侧)探测孔的松动圈范围Lp 为0~1 m,运输巷的松动圈范围Lp 为0~1.45 m。以松动圈支护理论为依据进行巷道支护设计[15]。

式中:L 为锚杆长度,mm; L1 为锚入稳定岩层的深度,一般取300~400 mm;k 为安全系数,根据巷道的重要程度及服务年限,取k =1.0 ~2.5;L3 为锚杆外露长度,mm。

根据宽沟煤矿实际情况,锚入稳定岩层的深度取400 mm,回采巷道服务年限较短, k 取1.1,围岩探测松动圈范围为0 ~1 000 mm,按照支护标准,锚杆外露长度100 mm,因此理论计算可得回风巷锚杆支护最小长度为1 500 mm,运输巷锚杆支护最小长度为2 000 mm。

3.3 锚杆支护方案优化

宽沟煤矿工作面回风巷、运输巷围岩应力差异较大,利用有限差分软件FLAC3D 软件以宽沟煤矿I010203 工作面生产地质条件为基础建立数值模拟模型,通过数值计算确定回采巷道的锚杆长度,锚杆间、排距,锚杆直径等合理的支护参数。

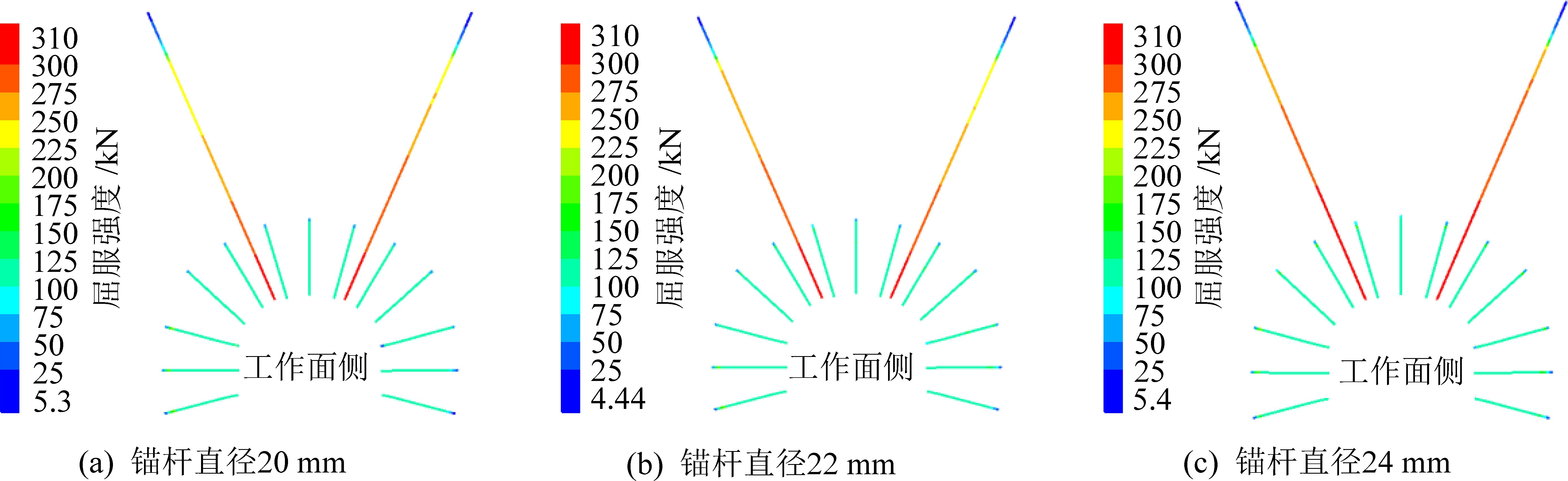

1)锚杆直径优化。 宽沟煤矿现有锚杆均为右旋螺纹钢锚杆,锚杆直径18 mm,该规格锚杆难以满足宽沟煤矿回采巷道支护需求。 根据上述大量实验,在巷道工作面帮,拟采用直径27 mm 的玻璃钢锚杆,在另一侧分别使用直径20、22、24 mm 的螺纹钢锚杆分别进行模拟,各锚杆屈服极限强度见表1,模拟结果如图9 所示。

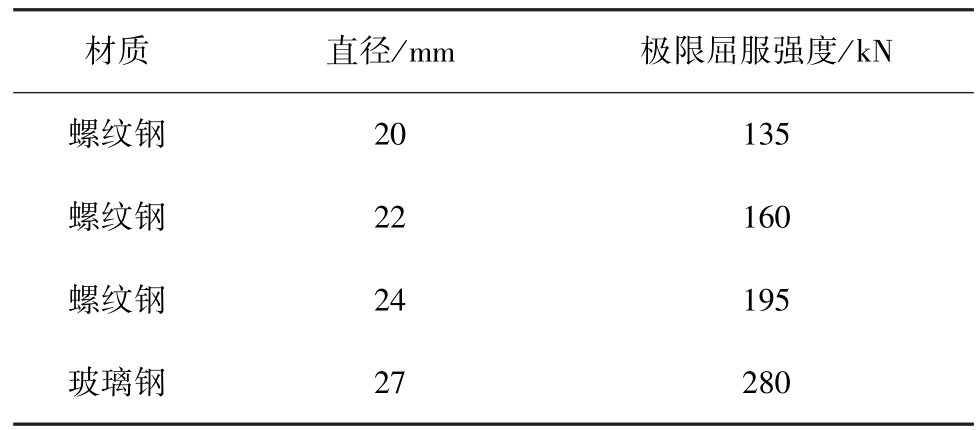

表2 不同直径及材质锚杆极限屈服强度

Table 2 Ultimate yield strength of anchors with different diameters and materials

材质 直径/mm 极限屈服强度/kN螺纹钢 20 135螺纹钢 22 160螺纹钢 24 195玻璃钢 27 280

图9 不同锚杆直径模拟结果

Fig.9 Simulation results of different bolt diameters

根据现场需要,工作面帮选用为直径27 mm 的玻璃钢锚杆。 当非工作面帮为直径20 mm 的螺纹钢锚杆时,回风巷螺纹钢锚杆所受最大拉力约为105 kN,运输巷螺纹钢锚杆所受最大拉力约为130 kN,玻璃钢锚杆所受拉力仅为90 kN,远小于其极限屈服强度,回风巷螺纹钢锚杆受力为其屈服极限的77%,运输巷螺纹钢锚杆受力为其屈服极限的96%;当非工作面帮选用直径22 mm 的螺纹钢锚杆时,回风巷金属锚杆所受最大拉力约为105 kN,运输巷金属锚杆所受最大拉力约为130 kN,玻璃钢锚杆所受拉力仅为90 kN,远小于其极限屈服强度,回风巷螺纹钢锚杆受力为其屈服极限的66%,运输巷螺纹钢锚杆受力为其屈服极限的81%;非工作面帮为直径24 mm 的螺纹钢锚杆时,回风巷金属锚杆所受最大拉力约为105 kN,运输巷金属锚杆所受最大拉力约为130 kN,玻璃钢锚杆所受拉力仅为90 kN,远小于其极限屈服强度,回风巷螺纹钢锚杆受力为其屈服极限的54%,运输巷螺纹钢锚杆受力为其屈服极限的67%。

考虑锚杆承载能力及支护材料成本,回风巷工作面帮采用直径27 mm 的玻璃钢锚杆,非工作面帮采用直径20 mm 的螺纹钢锚杆;运输巷工作面帮采用直径27 mm 的玻璃钢锚杆,非工作面帮采用直径22 mm 的螺纹钢锚杆;工作面帮锚杆均采用全长锚固,预紧转矩150 N·m,非工作面帮采用端部锚固,预紧转矩300 N·m。

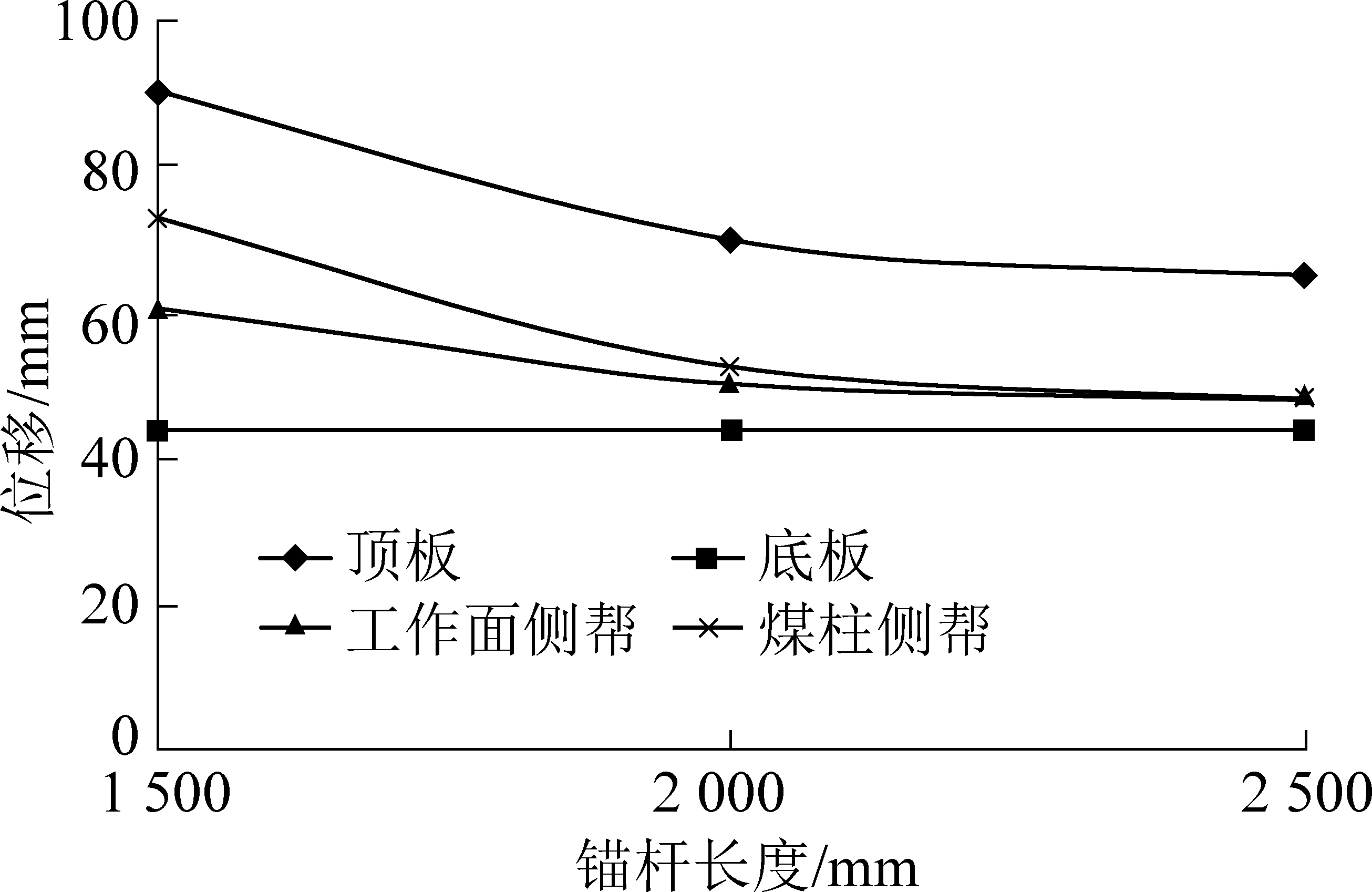

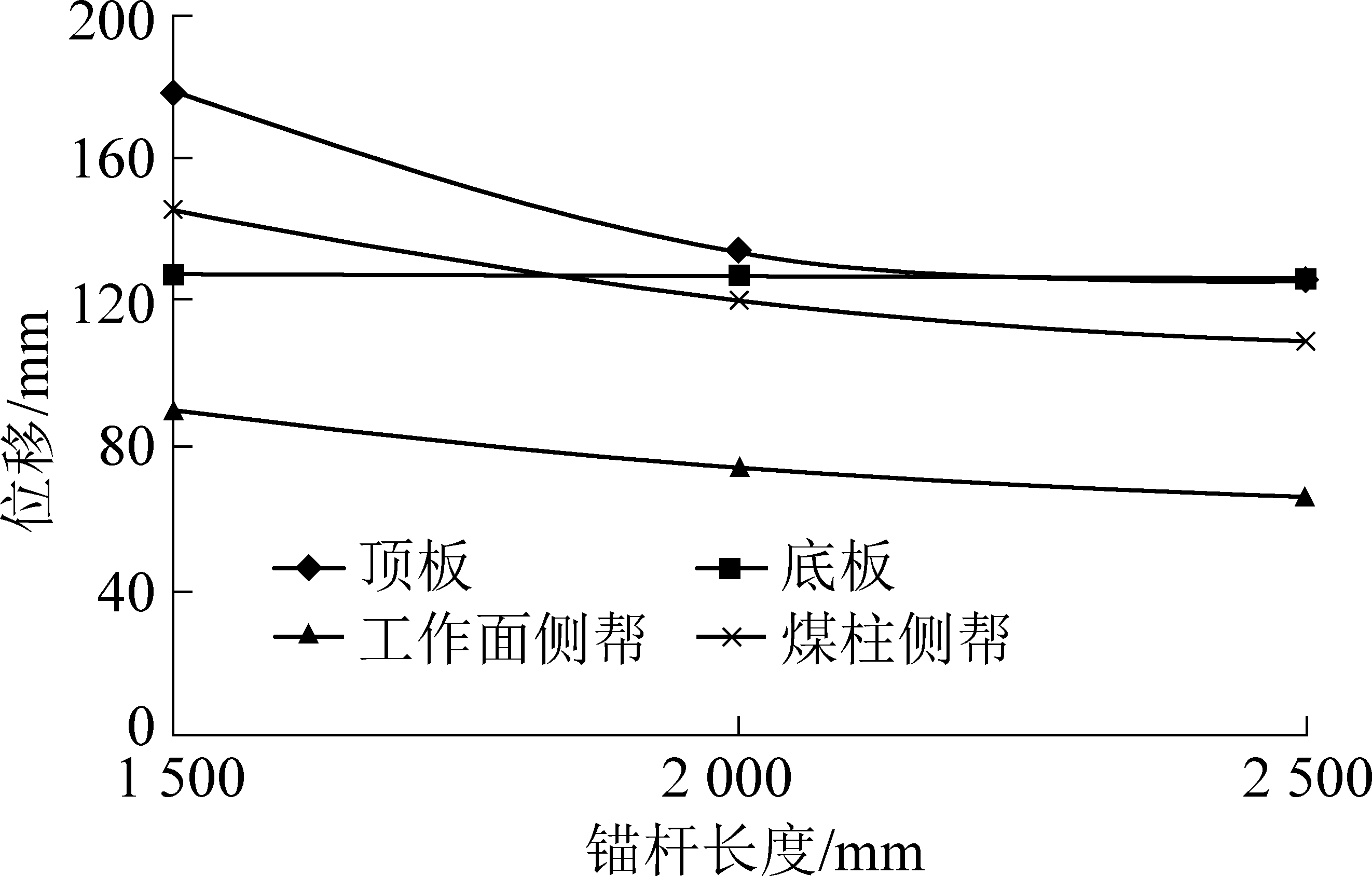

2)锚杆长度优化。 根据宽沟煤矿松动圈测试结果,回风巷围岩松动范围为0 ~1 000 mm,运输巷松动圈范围为0~1 450 mm。 根据理论计算,宽沟煤矿回风巷所使用锚杆理论最小长度为1 500 mm,运输巷锚杆最小长度为2 000 mm。 现宽沟煤矿使用锚杆长度为2 500 mm。 因此,设计模拟回风巷锚杆长度 1 500、2 000、2 500 mm 三种方案,运输巷锚杆长度 2 000、2 500、3 000 mm 三种方案,分别模拟其长度与松动范围大小关系及巷道两帮及顶底板变形情况。 模拟结果如图10 和图11 所示。

图10 不同锚杆长度围岩位移曲线(回风巷)

Fig.10 Displacement curves of surrounding rock with different bolt length (air-return roadway)

图11 不同锚杆长度围岩位移曲线(运输巷)

Fig.11 Displacement curves of surrounding rock with different bolt length (transportation roadway)

由图10 和图11 可看出,回风巷锚杆长度为1 500 mm时,巷道围岩变形明显,不利于巷道的稳定;当锚杆长度为2 000 mm 时,巷道围岩位移量明显减小,相比锚杆长度1 500 mm 时,顶板移近量及两帮移近量可分别减小15%、23%;当锚杆长度为2 500 mm时,巷道围岩位移量明显减小,相比锚杆长度1 500 mm 时,顶板移近量及两帮移近量可分别减小18%、27%,提升不明显。 因此,建议宽沟煤矿回风巷锚杆长度为2 000 mm。

运输巷锚杆长度为2 000 mm 时,巷道围岩变形明显,不利于巷道的稳定;当锚杆长度为2 500 mm时,巷道围岩位移量明显减小,相比锚杆长度2 000 mm时,顶板移近量及两帮移近量可分别减小15%、18%;当锚杆长度为3 000 mm 时,巷道围岩位移量明显减小,相比锚杆长度2 000 mm 时,顶板移近量及两帮移近量可分别减小17%、23%,提升不明显。 因此, 建议宽沟煤矿运输巷锚杆长度为2 500 mm。

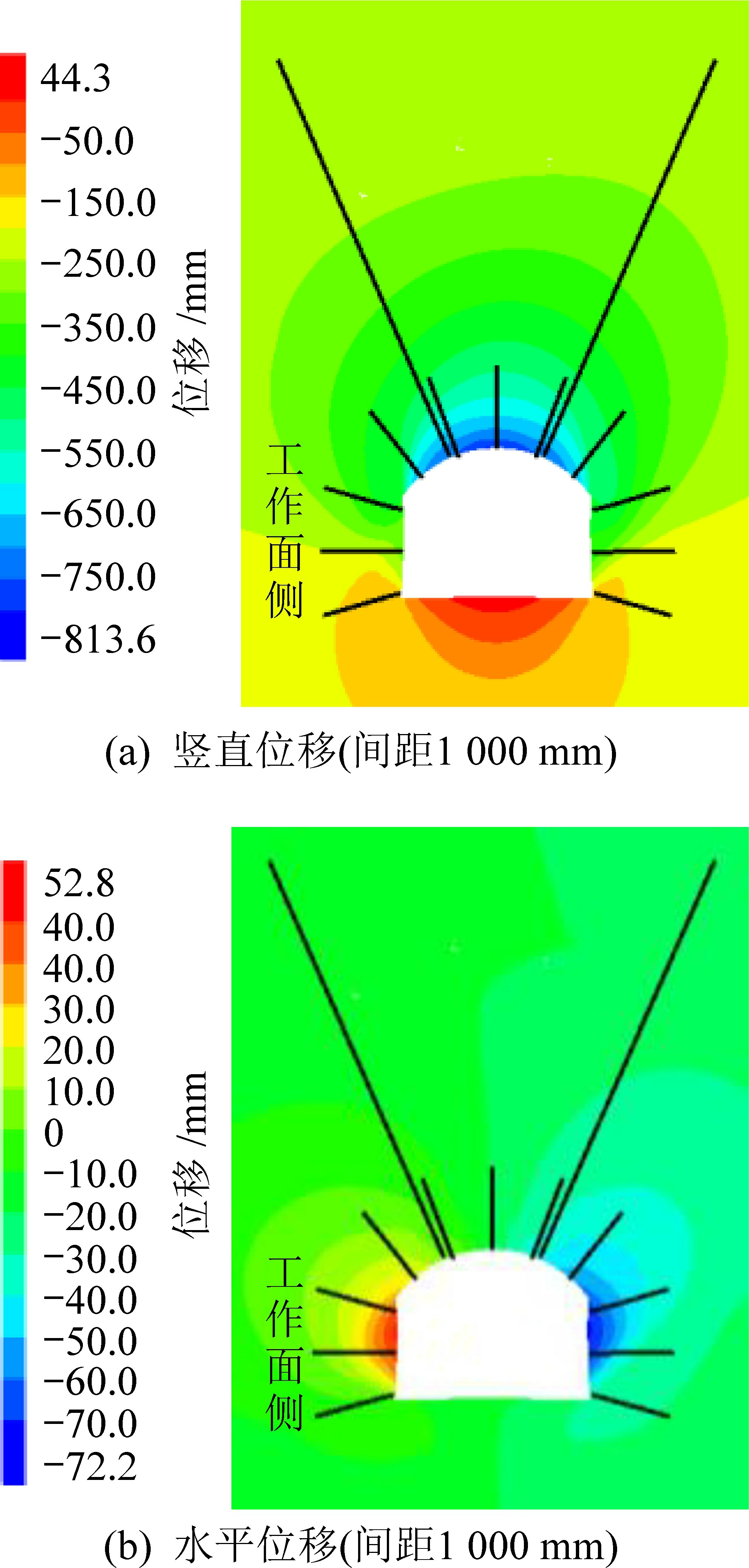

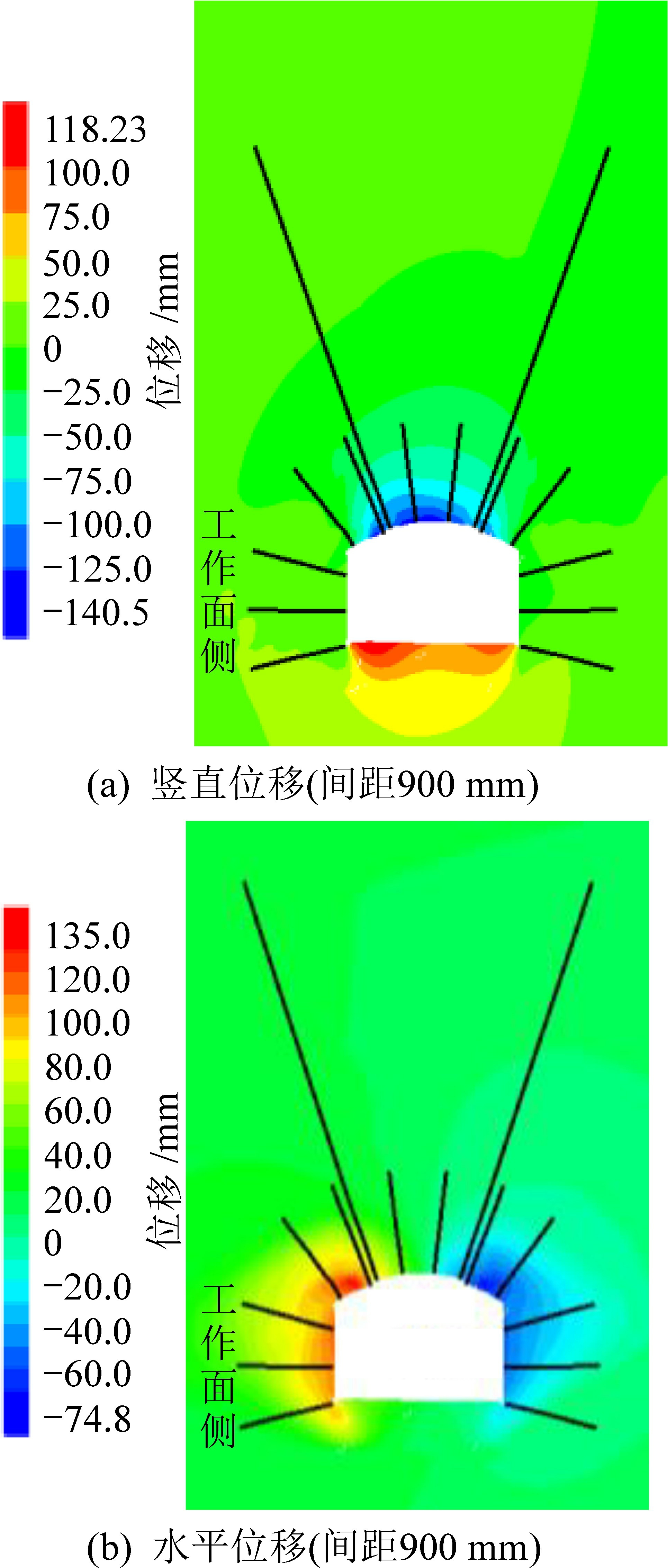

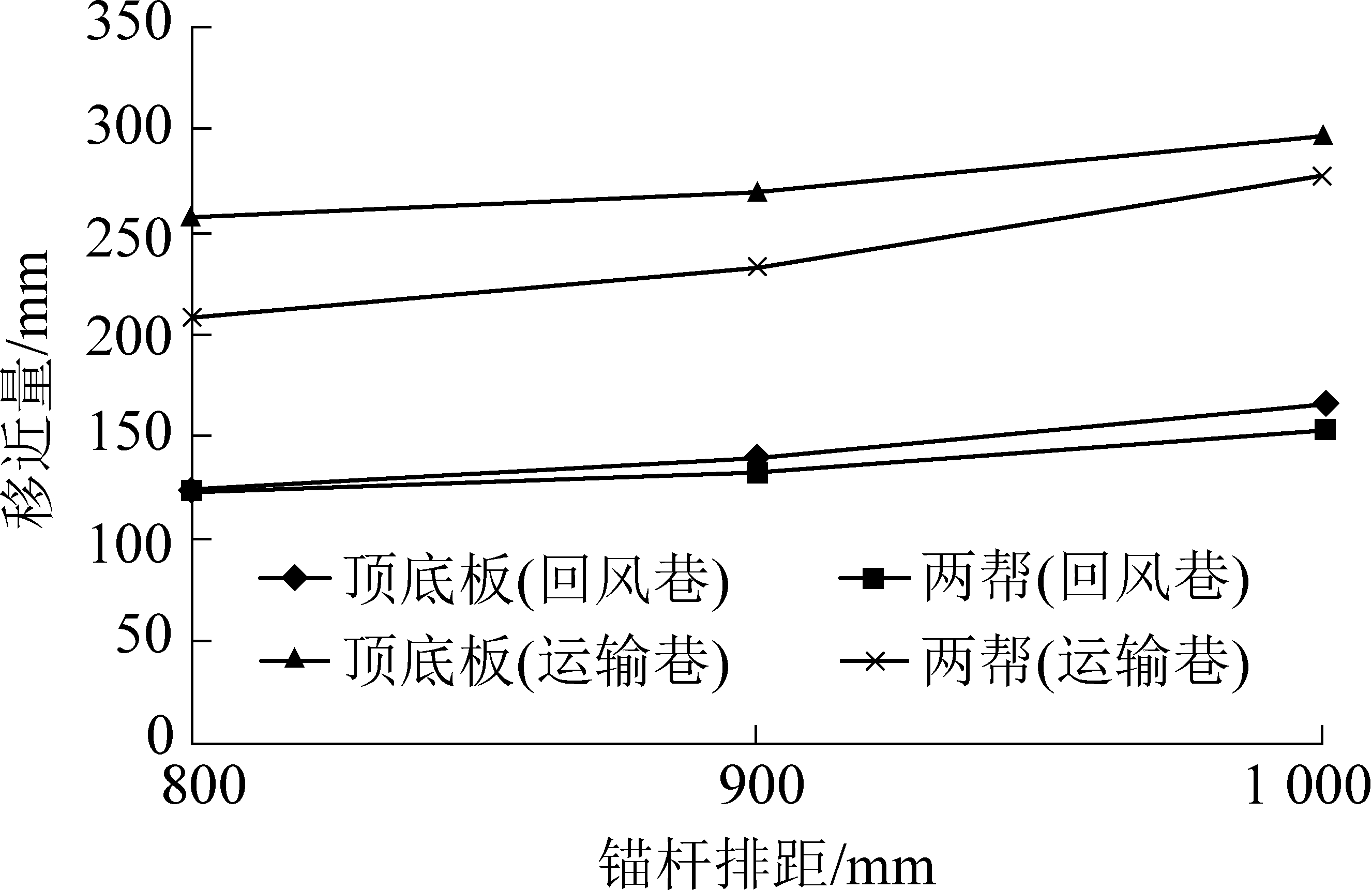

3)锚杆间排距优化研究。 通过提升锚杆预紧力,可有效提高端头锚固条件下的支护效果[16]。 因此,可适当减少锚杆数量,增大锚杆间排距。 分别模拟锚杆回风巷锚杆间距900、1 000、1 100 mm 三种方案,运输巷锚杆间距 800、900、1 000 mm 三种方案。 由于篇幅限制,笔者列出不同锚杆间距模拟得出的部分位移云图及曲线如图12—图14 所示。

图12 回风巷不同锚杆间距模拟结果

Fig.12 simulation results of different bolt spacing in return air roadway

回风巷锚杆间距为900 mm 时,顶底板移近量为 115 mm,两帮移近量为 114 mm;当间距为1 000 mm时,顶底板移近量为125 mm,两帮移近量为123 mm,分别相比间距900 mm 时增大9%、8%;当间距为1 100 mm 时,顶底板移近量为155 mm,两帮移近量为154 mm,分别相比间距900 mm 时增大34%、27%。 当锚杆间距超过1 000 mm,巷道围岩位移量发生急剧增大,因此,建议回风巷锚杆间距为1 000 mm。

运输巷锚杆间距为800 mm 时,顶底板移近量为250 mm,两帮移近量为190 mm;当间距为900 mm 时,顶底板移近量为258 mm,两帮移近量为209 mm,分别相比间距800 mm 时增大3%、10%;当间距为1 000 mm 时,顶底板移近量为299 mm,两帮移近量为259 mm,分别相比间距800 mm 时增大19%、36%。 当锚杆间距超过900 mm,巷道围岩位移量发生急剧增大,因此,建议运输巷锚杆间距为900 mm。

图13 运输巷不同锚杆间距模拟结果

Fig.13 simulation results of different bolt spacing in transportation roadway

图14 不同锚杆排距巷道围岩位移量

Fig.14 displacement of surrounding rock of roadway with different bolt spacing

确定锚杆间距后,分别模拟两巷锚杆排距为800、900、1 000 mm 三种方案。 回风巷锚杆排距大于900 mm时,巷道围岩位移量显著增大,运输巷锚杆排距大于800 mm 时,巷道围岩位移量显著增大。因此,建议宽沟煤矿回风巷锚杆排距900 mm,运输巷锚杆排距800 mm。

3.4 锚杆支护方案确定

1)支护优化方案。 根据上述模拟分析,宽沟煤矿回风巷断面仍采用拱形,回风巷岩帮及顶板锚杆使用ø20 mm×2 000 mm 的螺纹钢锚杆,间排距为1 000 mm×900 mm,每排7 根锚杆,采用加长锚固,锚固长度1 000 mm,岩帮及顶锚杆预紧转矩300 N·m;煤帮锚杆使用 ø27 mm×2 000 mm 的玻璃钢锚杆,间排距为1 000 mm×900 mm,每排4 根锚杆,采用全长锚固,锚杆预紧转矩150 N·m。 顶锚索使用ø18.9 mm×10 500 mm 的矿用锚索,间排距为2 400 mm×2 700 mm,每排2 根,采用端头锚固。

运输巷断面仍采用拱形巷道,岩帮及顶板锚杆使用ø22 mm×2 500 mm 的螺纹钢锚杆,间排距为900 mm×800 mm,每排8 根锚杆,采用加长锚固,锚固长度1 000 mm,锚杆预紧转矩300 N·m;煤帮锚杆使用ø27 mm×2 000 mm 的玻璃钢锚杆,间排距为900 mm×800 mm,每排4 根锚杆,采用全长锚固,锚杆预紧转矩 150 N·m。 顶锚索使用 ø18.9 mm×10 500 mm的矿用锚索,间排距为2 400 mm×2 400 mm,每排2 根;采用端头锚固。 宽沟煤矿回风巷支护优化方案如图15 和图16 所示。

图15 回风巷支护设计

Fig.15 Bolting design of air-return roadway

图16 运输巷支护设计

Fig.16 Bolting design for transportation roadway

较原巷道支护方案,宽沟煤矿回风巷原使用的螺纹钢锚杆规格为ø18 mm×2 500 mm,工作面帮优化为规格ø27 mm×2 000 mm 的玻璃钢锚杆,全长锚固,预紧转矩150 N·m;非工作面帮优化为规格ø20 mm×2 000 mm 的螺纹钢锚杆,端头锚固,预紧转矩300 N·m;锚杆间排距优化为1 000 mm×900 mm。 运输巷原使用的螺纹钢锚杆规格为ø18 mm×2 500 mm,采煤帮优化为规格ø27 mm×2 500 mm的玻璃钢锚杆,全长锚固,预紧转矩150 N·m;

另一帮优化为规格ø22 mm×25 00 mm 的螺纹钢锚杆,端头锚固,预紧转矩300 N·m;锚杆间排距优化为900 mm×800 mm。

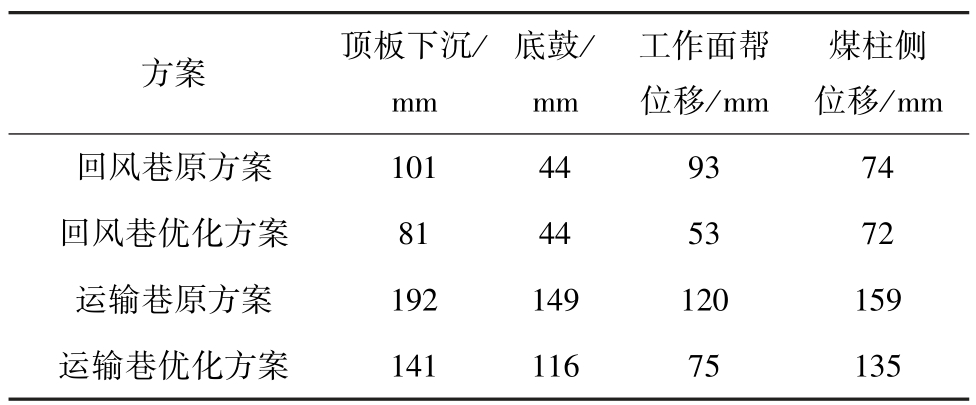

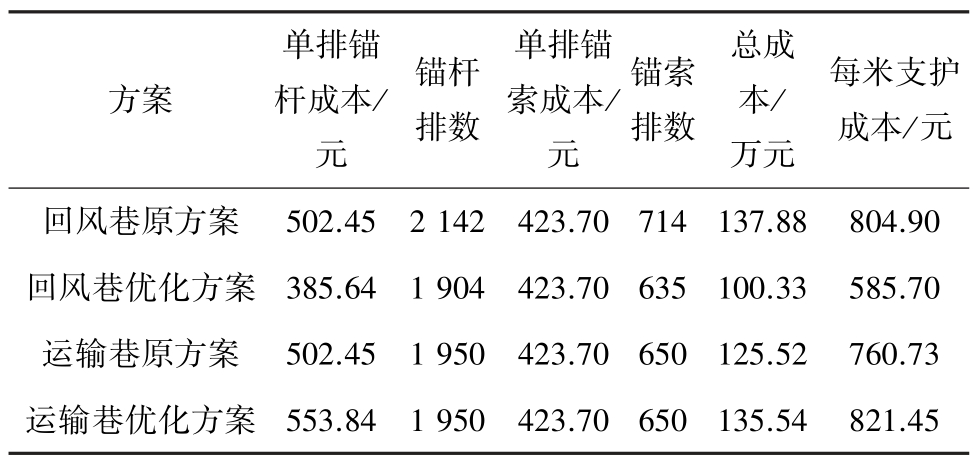

2)支护优化方案效果及成本分析。 对比优化方案与原支护方案的支护效果,见表3。 并与原支护方案成本进行对比分析,各方案支护材料成本见表4。

表3 支护效果对比

Table 3 Support effect contrast

方案 顶板下沉/mm底鼓/mm工作面帮位移/mm煤柱侧位移/mm回风巷原方案 101 44 93 74回风巷优化方案 81 44 53 72运输巷原方案 192 149 120 159运输巷优化方案 141 116 75 135

表4 支护材料成本对比

Table 4 Cost comparison of supporting material

方案单排锚杆成本/元锚杆排数单排锚索成本/元锚索排数总成本/万元每米支护成本/元回风巷原方案 502.45 2 142 423.70 714 137.88 804.90回风巷优化方案 385.64 1 904 423.70 635 100.33 585.70运输巷原方案 502.45 1 950 423.70 650 125.52 760.73运输巷优化方案 553.84 1 950 423.70 650 135.54 821.45

通过对回风巷、运输巷支护原方案与优化方案对比,顶板下沉量分别减小了20%和27%,工作面帮位移量减小了44%和37%,煤柱侧位移量减小了3%和15%。,优化方案又可使支护材料总成本降低10.1%。

4 结 论

1)宽沟煤矿工作面开采过程中,运输巷应力升高影响范围约为55 m,回风巷应力升高影响范围约为70 m,邻近工作面回采造成运输巷应力升高明显,针对2 条巷道的应力状态及塑性区分布分别设计了支护方案。

2)综合运用理论分析和数值模拟的方法,确定了巷道锚杆支护参数和支护方案:回风巷工作面帮采用直径27 mm 的玻璃钢锚杆,全长锚固,煤柱帮采用直径20 mm 的螺纹钢锚杆,端头锚固,锚杆长度均2 000 mm,间排距1 000 mm×900 mm;运输巷工作面帮采用直径27 mm 的玻璃钢锚杆,全长锚固,煤柱帮采用直径22 mm 的螺纹钢锚杆,端头锚固,锚杆长度为2 500 mm,间排距900 mm×800 mm;端头锚固锚杆预紧转矩提升至300 N·m,全长锚固锚杆锚杆预紧转矩提升至150 N·m,锚索支护方式不变。

3)通过对工作面巷道支护方案优化,顶板下沉量分别减小了20%和27%,工作面帮位移量减小了44%和37%,煤柱侧位移量减小了3%和15%。 优化方案提高了巷道支护效果,且支护材料总成本降低10.1%。

[1]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.KANG Hongpu,WANG Jinhua.Rock bolting theory and complete technology for coal roadways[M].Beijing:China Coal Industry Publishing Press,2007.

[2]侯朝炯,郭励生,勾攀峰,等.煤巷锚杆支护[M].徐州:中国矿业大学出版社,1999.HOU Chaojiong,GUO Lisheng,GOU Panfeng,et al.Rock bolting for coal roadway[M].Xuzhou:China University of Mining and Technology Press,1999.

[3]康红普,王金华,林 健.煤矿巷道支护技术的研究与应用[J].煤炭学报,2010,35(11):1809-1814.KANG Hongpu,WANG Jinhua,LIN Jian.Study and applications of roadway support techniques for coal mines[J].Journal of China Coal Society,2010,35(11):1809-1814.

[4]康红普,王金华,林 健.煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29(4):649-664.KANG Hongpu,WANG Jinhua,LIN Jian.Case studies of rock bolting in coal mine roadways[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(4):649-664.

[5]董方庭,宋宏伟,郭志宏,等.巷道围岩松动圈支护理论[J].煤炭学报,1994,19(1):21-32.DONG Fangting, SONG Hongwei, GUO Zhihong, et al.Roadway support theory based on broken rock zone[J].Journal of China Coal Society,1994,19(1):21:32.

[6]靖洪文,宋宏伟,郭志宏.软岩巷道围岩松动圈变形机制及控制技术研究[J].中国矿业大学学报,1999,28(6):560-564.JING Hongwen, SONG Hongwei, GUO Zhihong.Study of deformation mechanism of broken zone around soft rock roadway and its control technique[J].Journal of China University of Mining and Technology,1999,28(6):560-564.

[7]何满潮,郭志飚.恒阻大变形锚杆力学特性及其工程应用[J].岩石力学与工程学报,2014,33(7):1297-1308.HE Manchao,GUO Zhibiao.Mechanical property and engineering application of anchor bolt with constant resistance and large deformation [J].Chinese Journal of Rock Mechanics and Engineering,2014,33(7):1297-1308.

[8]何满潮,袁 越,王晓雷,等.新疆中生代复合型软岩大变形控制技术及其应用[J].岩石力学与工程学报,2013,32(3):433-441.HE Manchao,YUAN Yue,WANG Xiaolei,et al.Control technology for large deformation of mesozoic compound soft rock in Xinjiang and its application[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(3):433-441.

[9]康红普,林 健,吴拥政.全断面高预应力强力锚索支护技术及其在动压巷道中的应用[J].煤炭学报,2009,33(9):1153-1159.KANG Hongpu,LIN Jian,WU Yongzheng.High pretensioned stress and intensive cable bolting technology set in full section and application in entry affected by dynamic pressure[J].Journal of China Coal Society,2009,33(9):1153-1159.

[10]马念杰,赵希栋,赵志强,等.深部采动巷道顶板稳定性分析与控制[J].煤炭学报,2015,40(10):2287-2295.MA Nianjie, ZHAO Xidong, ZHAO Zhiqiang, et al.Stability analysis and control technology of mine roadway roof in deep mining[J].Journal of China Coal Society,2015,40(10):2287-2295.

[11]韩 军,张宏伟,张文军.深井回采巷道锚杆支护的数值计算[C]/ /全国岩石力学与工程学术大会.北京:科学出版社,2006,10-16.

[12]陈 蓥,张宏伟.长沟峪急倾斜煤层巷道锚网索支护技术研究[J].世界科技研究与发展,2011,33(4):617-619.CHEN Ying, ZHANG Hongwei.Researches on cable anehor support of roadway in steep seam in Changgouyu mine[J].World Sci-Tech R & D,2011,33(4):617-619.

[13]周坤友,张宏伟,荣 海,等.浅埋厚煤层回采巷道围岩破坏分析及支护优化[J].安全与环境学报,2018,18(1):107-112.ZHOU Kunyou,ZHANG Hongwei,RONG Hai,et al.Failure analysis of the rock strata surrounding the roadways in the shallow thick seam coalmine and its supporting optimization[J].Journal of Safety and Environment,2018,18(1):107-112.

[14]朱汉明,梅群力,陈清运,等.锚固剂玻璃钢锚杆支护工程力学特性与应用[J].武汉工程大学学报,2014,36(4):65-69.ZHU Hanming, MEI Qunli, CHEN Qingyun, et al.Engineering mechanics properties and application of glass fiber reinforced polymer bolting with anchoring agent[J].Wuhan lnst Tech,2014,36(4):65-69.

[15]杨 博,杨 宁,李为腾,等.倾斜地层巷道锚杆-拱架联合支护破坏特征及控制对策[J].煤炭科学技术,2019,47(6):98-104.YANG Bo,YANG Ning,LI Weiteng,et al.Failure characteristics& control measures of bolt-arch combined support in roadways buried in inclined strata[J].Coal Science and Technology,2019,47(6):98-104.

[16]王 拓.回采巷道全长树脂锚杆锚固力学特性研究[D].淮南:安徽理工大学,2017.

[17]马双文,张 明,CAO Chen,等.右旋螺纹钢锚杆横肋间距锚固优化数值模拟研究[J].煤炭科学技术,2019,47(6):117-125.MA Shuangwen,ZHANG Ming,CAO Chen,et al.Numerical simulation study on rib spacing anchorage optimization of right -handed rebar bolts[J].Coal Science and Technology,2019,47(6):117-125.

[18]孙志勇,林 健,王子越,等.大采高工作面锚杆支护巷道局部冒顶机理研究[J].煤炭科学技术,2019,47(4):78-82.SUN Zhiyong,LIN Jian,WANG Ziyue,et al.Research on localized roof falling mechanism of bolt supporting roadway in large mining height working Face[J].Coal Science and Technology,2019,47(4):78-82.

[19]刘金海,孙 浩,张治高,等.高预紧力锚杆破断及其控制的宏观力学机制研究[J].煤炭科学技术,2019,47(1):91-96.LIU Jinhai,SUN Hao,ZHANG Zhigao,et al.Research on macromechanics mechanism of bolt fracturing and its control with high pre-tensioned force[J].Coal Science and Technology,2019,47(1):91-96.

[20]林 健,周逸群,王正胜,等.木垫板对锚杆支护效果影响的试验研究[J].煤炭科学技术,2018,46(12):74-78.LIN Jian,ZHOU Yiqun,WANG Zhengsheng,et al.Experimental study on influencing effect of wooden plate on bolt support[J].Coal Science and Technology,2018,46(11):74-78.