0 引 言

煤炭在我国能源消耗中占据着较大比例,而针对储量可观的薄煤层而言,开采率却并不高。 薄煤层中夹矸的存在致使其工况更加复杂,也是低开采率的原因之一,因此对于薄煤层煤炭开采技术的研究仍然具有十分重要的意义[1]。 滚筒作为采煤机的工作机构,在工作过程中直接与煤壁接触,尤其在斜切进刀过程中,滚筒成为采煤机的薄弱环节,直接影响着所开采煤炭的质量、经济效益及能耗,诸多学者针对这一难题展开了大量研究。

李树林等[2]发现斜切时滚筒轴向力明显增大,提出安装端盘截齿,增大端盘大角度截齿齿尖到端盘的距离,输送机的推移角度不宜过大的改进措施。侯清泉等[3]发现斜切过程中,截齿破坏主要是由一对侧向力的剪切所造成的。 毛君等[4-5]根据采煤机斜切工作原理,建立了采煤机整机受力的力学模型,通过MATLAB 与ANSYS 联合仿真找到了液压拉杆在斜切工况下的薄弱位置; 结合 MATLAB 与ADAMS 软件,发现采煤机所受侧向力呈先增大后减小的变化趋势,牵引速度越快,前后摇臂及机身震动越大。 闫闯[6]结合ANSYS 得到了采煤机在3 种不同工况下的受力特性,应用NSGA-2 算法对采煤机滚筒进行结构优化。 原彬等[7]利用有限元软件LSDYNA 对采煤机滚筒进行斜切工况模拟,得到了滚筒的受力情况。 陈红月等[8]建立了斜切工况下整机的侧向非线性动力学模型, 应用 ANSYS Workbench 软件求解,发现前滚筒与前摇臂所受振动最大,且振动随着截深的增加而增大。

目前针对采煤机滚筒在斜切进刀工况下载荷特性的计算没有成熟理论,国外对此研究尚属空白,而国内大都采用数值模拟或有限元方法进行研究。 笔者采用离散元方法来研究滚筒在斜切进刀过程中的载荷特性,更加适合破煤这种散体材料。

1 离散元颗粒模型运动方程

目前研究多采用理论分析的方法,结合有限元软件对斜切工况下的采煤机进行研究,但采煤过程复杂多变,采用理论计算方法存在一定缺陷。 应用离散元分析,通过颗粒黏结形成煤壁,当滚筒截割煤壁时,EDEM 会实时计算颗粒间的接触力及位移关系,使结果更加准确。

由牛顿第二定律可得颗粒h 的运动方程为[9-11]

式中![]() 分别为颗粒h 的加速度和角加速度;mh、Ih 分别为颗粒 h 的质量和转动惯量;∑T、∑M分别为颗粒在质心处受到的合外力和合外力矩。

分别为颗粒h 的加速度和角加速度;mh、Ih 分别为颗粒 h 的质量和转动惯量;∑T、∑M分别为颗粒在质心处受到的合外力和合外力矩。

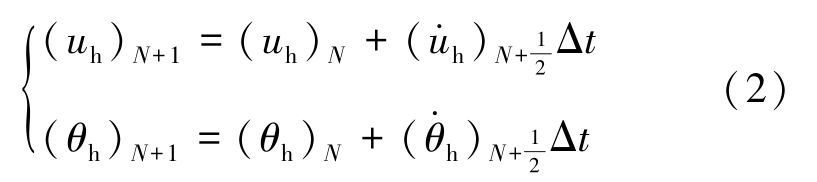

应用中心差分法对式(1)求解可得

式中:uh、θh 分别为颗粒h 的位移和角度![]() 分别为颗粒h 的速度和角速度;Δt 为时间步长;N 为计算循环次数,与时间t 相对应。

分别为颗粒h 的速度和角速度;Δt 为时间步长;N 为计算循环次数,与时间t 相对应。

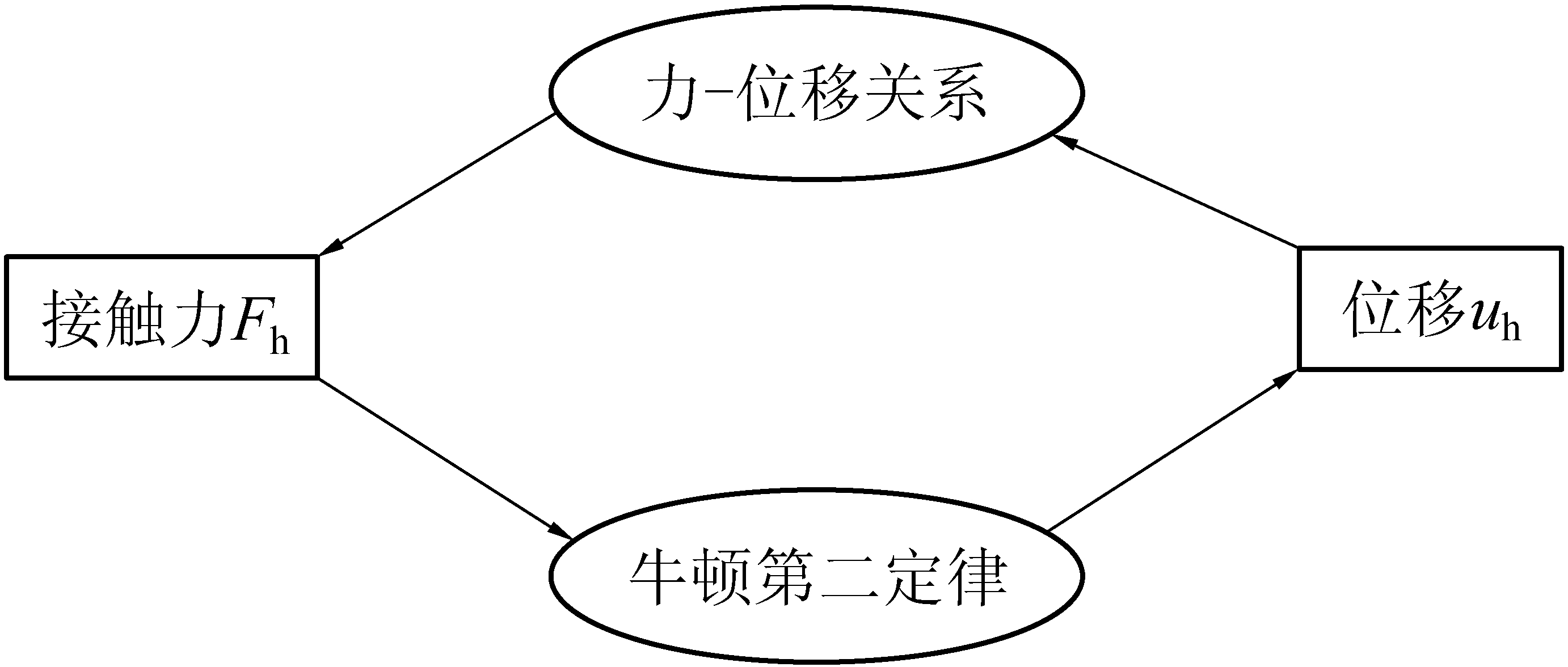

由此得到颗粒的新位移,将该新位移代入力-位移关系计算新的作用力,循环反复,便得到每个颗粒在任意时刻的运动情况,其计算循环如图1 所示。

图1 计算循环

Fig.1 Calculation cycle

2 采煤机螺旋滚筒斜切进刀仿真模型建立

2.1 S形中部槽节数

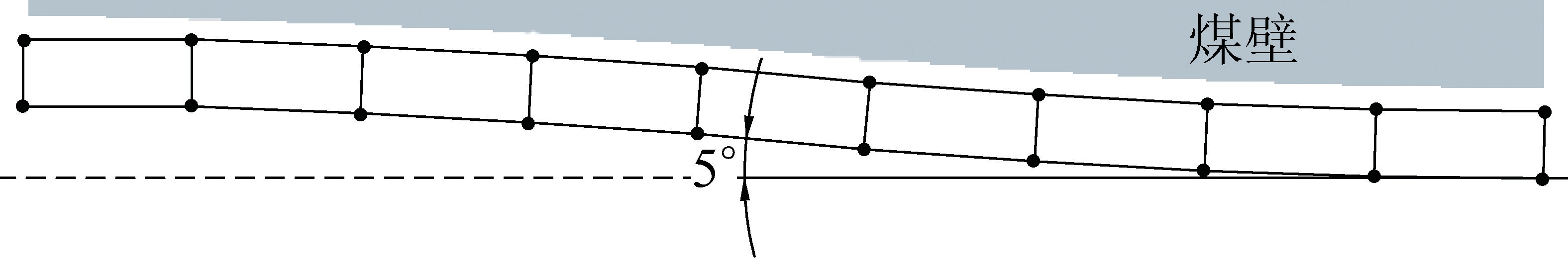

采煤机沿工作面全长每截割一刀,就会推进一个截深,斜切进刀需要通过多节中部槽弯曲成S 形来实现。

以MG2×55/250-BW 型采煤机为工程对象,其螺旋滚筒最大截深B =630 mm,满足![]() B/2 即可求出所需中部槽节数。 其中:l 为中部槽单节长度;B 为滚筒截深;α 为相邻2 节中部槽可弯曲的角度;n 为与水平方向成最大角度的中部槽序号。由于S 形路线可近似看作中心对称图形[12-13],仍需n-1 节才能恢复到水平状态,则共需2n-1 节中部槽才能推进一个截深。 本试验取 l=1 500 mm;α =1°,则n =5,即 S 形弯共需9 节中部槽。 其路线如图2所示,中部槽 1-9 与水平方向夹角分别为 1°、2°、3°、4°、5°、4°、3°、2°、1°。

B/2 即可求出所需中部槽节数。 其中:l 为中部槽单节长度;B 为滚筒截深;α 为相邻2 节中部槽可弯曲的角度;n 为与水平方向成最大角度的中部槽序号。由于S 形路线可近似看作中心对称图形[12-13],仍需n-1 节才能恢复到水平状态,则共需2n-1 节中部槽才能推进一个截深。 本试验取 l=1 500 mm;α =1°,则n =5,即 S 形弯共需9 节中部槽。 其路线如图2所示,中部槽 1-9 与水平方向夹角分别为 1°、2°、3°、4°、5°、4°、3°、2°、1°。

图2 中部槽S 形路线

Fig.2 S shape route of middle slot

2.2 落煤空间建立

使用EDEM 软件进行仿真,如果把煤壁模型建成一体,会消耗大量的仿真时间。 因此,根据S 形路线所需的中部槽节数来建立相应数量的煤壁,即将煤壁分成9 节分别建立,滚筒与水平方向夹角见第2.1 节,这样便把斜切进刀过程分成9 段同时进行,可使仿真时间节省90%。

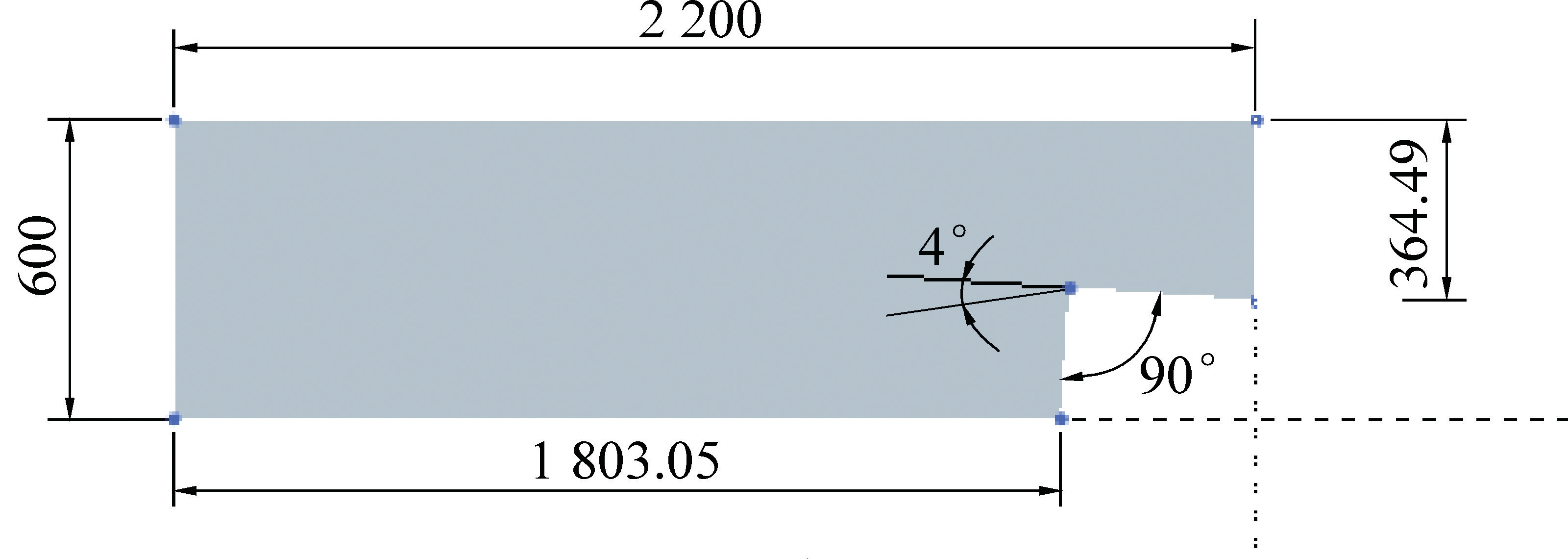

为保证煤壁与滚筒相对位置的正确性,在建立落煤空间模型前,先把模型复杂的滚筒导入到EDEM 中,观察滚筒在其中的坐标系与其自身坐标系的关系,再选择正确的草绘平面。

参照图2,以滚筒与煤壁夹角为5°的第5 节煤壁空间为例,在Pro/e 中建立如图3 所示的草绘平面。 由图2 得当滚筒截割完第4 节煤壁后,剩余煤壁会出现一个与水平方向成4°的夹角,因此为更加贴近实际工况,在第5 节煤壁右下角设置一个90°的缺口。 中部槽长为1 500 mm,考虑到与第4 节剩余煤壁的衔接,取第5 节煤壁长为2 200 mm。 在滚筒截割第5 节煤壁时,并不能达到最大截深630 mm,取煤壁宽为 600 mm。 最后设置煤壁高为1 000 mm。 同时建立与图3 煤壁相耦合的一个约束外壳将煤壁固定,如图4 所示。

图3 煤壁草绘图

Fig.3 Grass drawing of coal wall

图4 与煤壁相耦合的约束外壳

Fig.4 Constraint shell coupled with coal wall

2.3 煤壁模型建立

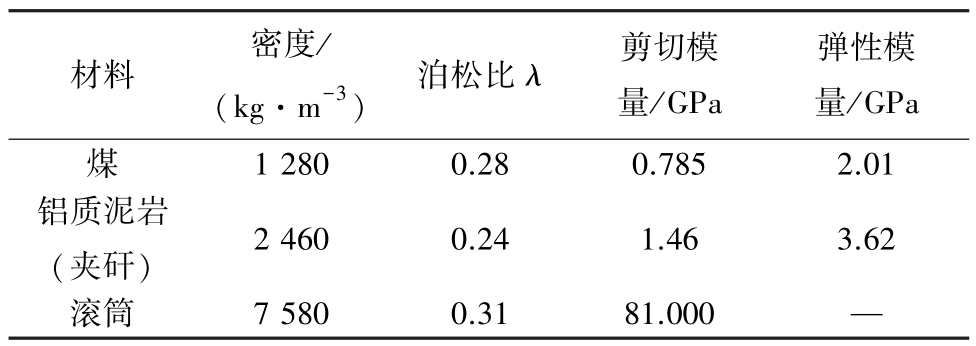

1)基本物理参数。 在建立煤壁模型之前,首先要获取煤岩的参数。 以兖矿集团杨村矿17 层煤岩样为研究对象,所测煤岩体物理力学参数见表1,颗粒间运动学参数见表2。

表1 煤岩体物理力学参数

Table 1 Physical and mechanical parameters of coal and rock

材料 密度/(kg·m-3) 泊松比λ 剪切模量/GPa弹性模量/GPa煤1 280 0.28 0.785 2.01铝质泥岩(夹矸) 2 460 0.24 1.46 3.62滚筒 7 580 0.31 81.000 —

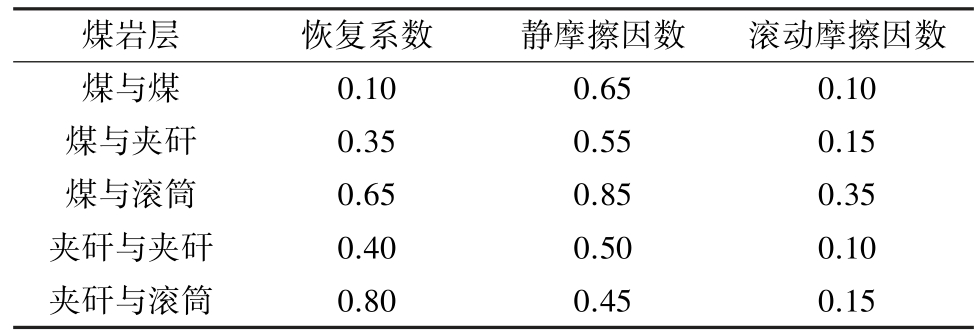

表2 煤岩层颗粒间运动学参数

Table 2 Kinematics parameters between particles

煤岩层 恢复系数 静摩擦因数 滚动摩擦因数煤与煤 0.10 0.65 0.10煤与夹矸 0.35 0.55 0.15煤与滚筒 0.65 0.85 0.35夹矸与夹矸 0.40 0.50 0.10夹矸与滚筒 0.80 0.45 0.15

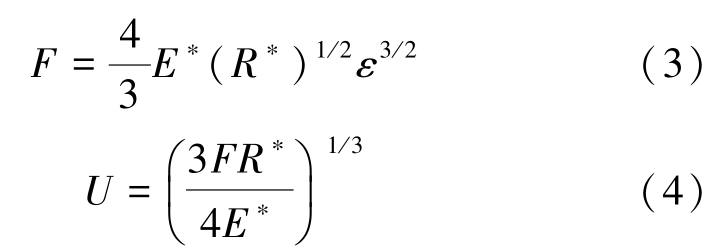

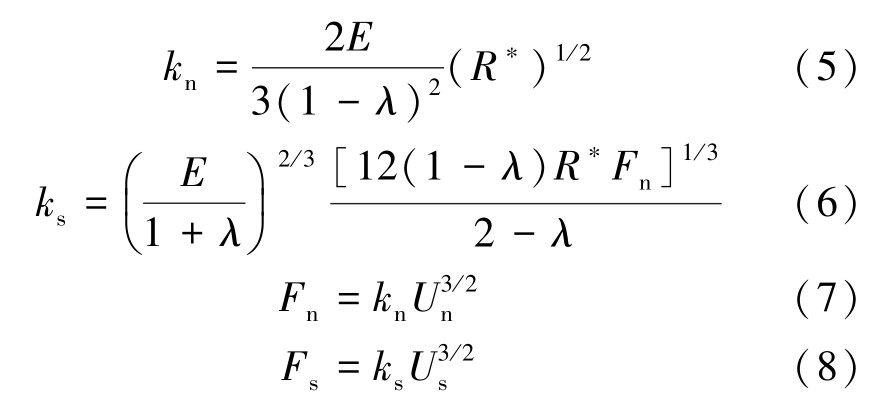

2)黏结参数。 根据文献[14-15]确定颗粒半径为12 mm,接触半径为14 mm,结合表1 和表2,在EDEM中设置好颗粒基本参数及黏结参数。 颗粒间的接触刚度由法向刚度和切向刚度合成。 基于Hertz[9]接触理论,颗粒之间的作用力与位移的关系式为

式中:F 为颗粒间的作用力;E∗为颗粒间等效弹性模量;R∗为颗粒接触半径;ε 为颗粒间重叠量;U 为颗粒间的相对位移。

当颗粒为同种材料时,其法向刚度kn、切向刚度ks 与法向力Fn、切向力Fs 简化为

式中:E 为颗粒的弹性模量;λ 为颗粒泊松比;Un、Us分别为颗粒的法向和切向位移。

由式(3)—式(8)可得出颗粒之间黏结接触参数,见表3。

表3 颗粒之间黏结接触参数

Table 3 Adhesion contact parameters between particles

煤岩层 法向刚度/(108 N·m3)切向刚度/(108 N·m3)法向最大应力/MPa切向最大应力/MPa

3)颗粒填充与仿真参数。 为研究夹矸对滚筒载荷的影响,需建立全煤与含夹矸煤岩的离散元模型。 虽然含夹矸煤岩与全煤三维模型一致,但含夹矸煤岩比全煤多1 层夹矸,因此文中以含夹矸煤岩为例进行说明。

将落煤空间及约束外壳导入到EDEM 中,建立3 层落煤空间,其中上下2 层为煤空间,厚度400mm;中间层为夹矸空间,厚度200 mm。 分别选择3个空间同时填充各自颗粒,待颗粒不再有下落趋势即可进行下一次填充,直至颗粒填充满各自空间为止。 当颗粒速度降到0.5 m/s 以下即可开始黏结,黏结好后,导入滚筒并调整滚筒与煤壁的位置及夹角,如图5 所示。

图5 滚筒与煤壁模型

Fig.5 Model of drum and coal wall

由于斜切进刀时滚筒是渐进切入煤壁,所受载荷较大,因此根据文献[16]设置牵引速度为1 m/min,滚筒转速为90 r/min。 为减少仿真时间,设置固定时间步长为20%,目标存储时间间隔为0.05 s,仿真时间t =90 s,通常网格尺寸设置为颗粒直径即可,但过多的网格数量同样会减缓电脑运行时间,综合考虑,把网格数量控制在1×105个以下,设置网格尺寸为最小颗粒半径的4 倍。

3 采煤机螺旋滚筒斜切进刀仿真结果分析

通过EDEM 后处理功能可提取出滚筒在截割过程中所受力随时间变化的Excel 数据表格及图像。 将每段所得的Excel 数据导入到MATLAB 中便得到全过程的力随时间变化的曲线。

首先对滚筒所受合力进行分析,全煤与夹矸煤岩工况下滚筒所受载荷曲线如图6 所示。 从图6 可以看出,在斜切进刀全过程中,滚筒所受合力均呈现逐渐增大的趋势。 在文中所述煤岩赋存条件下,滚筒在含夹矸煤岩工况下所受合力明显大于全煤工况,约为全煤工况下所受合力的4 倍。 由于滚筒在含夹矸煤岩工况下所受合力较大,因此对该工况下滚筒受力进行详细分析。

滚筒全过程所受3 个分力随时间变化曲线如图7所示,由图7 可见,随着时间的推进,滚筒所受牵引阻力与截割阻力逐渐增大并趋于稳定,且牵引阻力约为截割阻力的2 倍。 滚筒轴向力呈先增大后减小的趋势,轴向力最大值出现在滚筒与水平偏转角度最大的位置,即第5 节煤壁。 结果与文献[17]相符,同时也验证了文中所采用仿真方法的正确性。

图6 不同工况下全过程滚筒所受合力随时间变化曲线

Fig.6 Change curves of resultant force of drum with time in whole process under different working conditions

图7 夹矸工况下滚筒全过程3 个分力随时间变化曲线

Fig.7 Change curves Three-axis force of drum with time in the whole process under the condition of dirt band

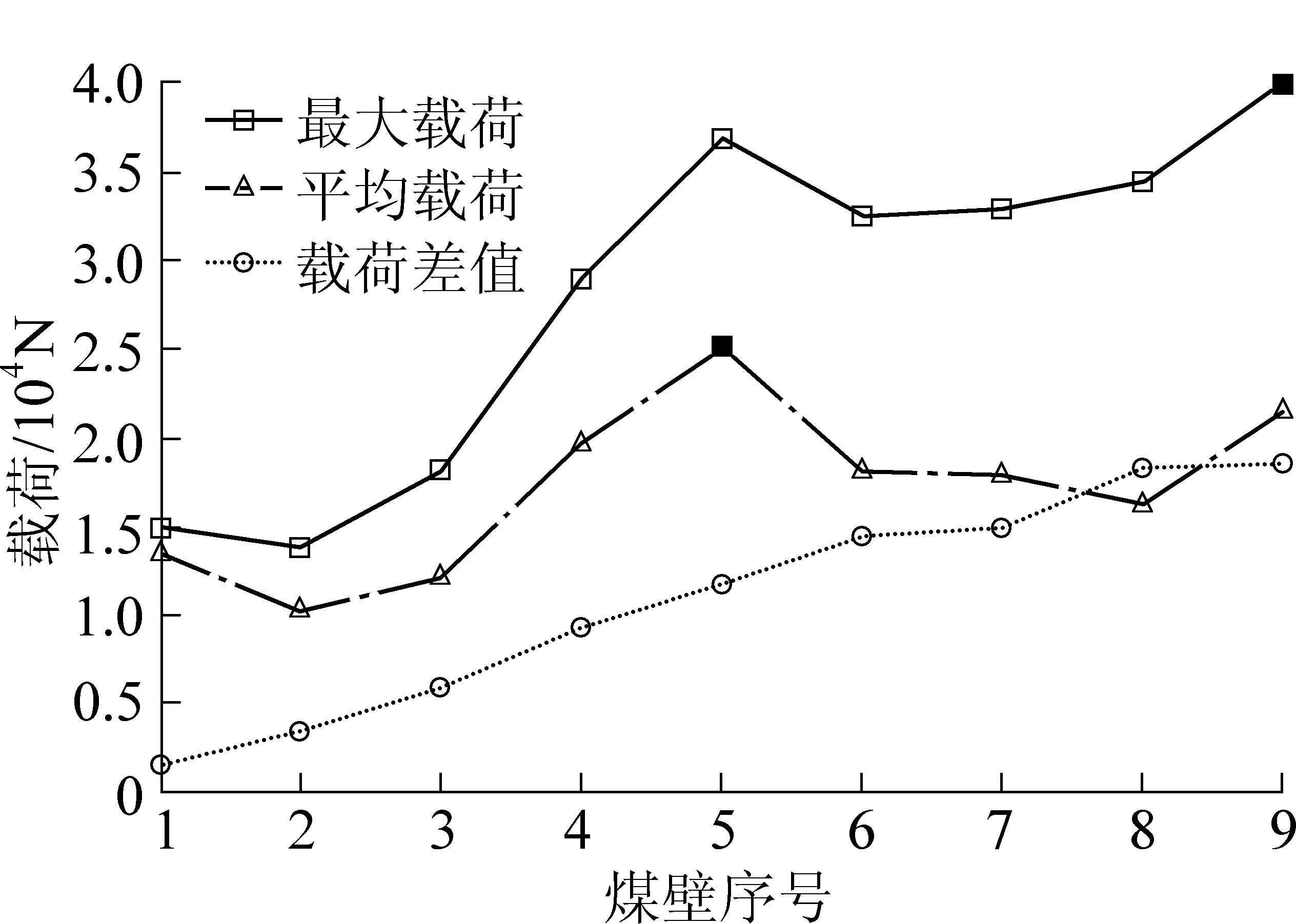

部分滚筒截煤状态及各分段的仿真结果分别如图8、图9 所示,各节煤壁滚筒所受最大载荷与平均载荷及二者的差值如图10 所示。

由图8 可见,滚筒截割第1 节、第2 节煤壁时,滚筒与煤壁夹角较小,处于斜切进刀的初始阶段。第1 节煤壁中随着滚筒的转动,导致截齿并不是时刻与煤壁接触,因此图9 煤壁序号1 中受力为0 的点较多;从图9 煤壁序号1 中可以看出有3 处比较明显的3 个相邻波峰值,因为端盘上有3 个截齿依次参与截割,此时筒毂与叶片并未与煤壁接触,结合截割过程,此时滚筒受力即为单齿受力,由图10 可知,此时最大载荷可达15 000 N。 与图9 煤壁序号1相比,图9 煤壁序号2 中没有明显的波峰,结合图8b 可知此时端盘截齿已经基本参与截割,无单齿受力情况,平均受力约3 400 N。

滚筒截割第3 节煤壁时受力比较平稳,平均载荷约为6 000 N,此时端盘截齿全部参与截割,筒毂也开始切入煤壁,牵引阻力增加,导致滚筒受力有明显增大。 滚筒截割第4 节煤壁时平均载荷约为9 200 N,从图9 煤壁序号4 中可以看出前半段截煤较为平稳,随着滚筒的继续推进,有叶片截齿参与截煤,导致后半段出现几处波峰。 在第5 节煤壁中滚筒与煤壁夹角为5°,几处周期性渐增的波峰值,是5°偏角使多个截齿断续截煤造成的。

图8 部分滚筒截煤状态

Fig.8 Partial coal cutting state of drum

图9 各节煤壁滚筒所受合力

Fig.9 Joint force on drum of each section of coal wall

图10 各节煤壁滚筒所受最大载荷与平均载荷

Fig.10 Maximum load and average load on drum of each section of wall

在截割第6—9 节煤壁时,滚筒与煤壁夹角逐渐减小,轴向力减小,牵引阻力与截割阻力逐渐增加,滚筒受力呈增大趋势,但滚筒受力也基本处于平稳状态,平均载荷从14 450 N 增大到18 500 N。

由图10 可见,滚筒全部截入煤壁(截割第9 节煤壁)所受载荷最大,为40 000 N,当滚筒与煤壁夹角最大(5°)时,滚筒所受最大载荷与平均载荷的差值最大,为25 200 N。

4 结 论

应用离散元软件EDEM,研究了MG2×55/250-BW 型采煤机斜切进刀工况下滚筒截割全煤及含夹矸煤岩的受力情况。 结果表明:

1)在整个斜切进刀过程中,滚筒所受合力逐渐增大。 在文中所述煤岩赋存条件下,滚筒截割含夹矸煤岩时所受合力明显大于截割全煤时所受合力,约为全煤工况的4 倍。 滚筒所受牵引阻力和截割阻力逐渐增大,且牵引阻力约为截割阻力的2 倍;轴向力呈先增大后减小的趋势,当滚筒与煤壁夹角最大(5°)时,滚筒所受轴向力也最大,滚筒所受最大载荷与平均载荷的差值最大。

2)当滚筒刚开始截割含夹矸煤壁,即滚筒与煤壁夹角为1°时,其所受载荷波动较大,最大值可达15 000 N,此时为单齿受力。 当滚筒与煤壁夹角为3°时,筒毂开始切入煤壁,牵引阻力显著增加。

3)相比于整体建模,采用分段建模的方法是可行且准确的,在保证试验结果不失真的前提下,可以将仿真时间缩短90%。

[1]董 涛.我国薄煤层采煤工艺现状及发展趋势[J].煤矿安全,2012,43(5):147-149.DONG Tao.The present situation and development of thin coal seam mining technology in China[J].Safety in Coal Mines,2012,43(5):147-149.

[2]李树林,李克发,王长富.采煤机滚筒斜切状态分析[J].煤矿机电,1991(1):18-22,63.LI Shulin,LI Kefa,WANG Changfu.Analysis of the shearing state of shearer drum[J].Colliery Mechanical & Electrical Technology,1991(1):18-22,63.

[3]侯清泉,赵存友,张艳军.滚筒采煤机斜切进刀过程截齿受力分析[J].煤炭技术,2001(3):3-4.HOU Qingquan,ZHAO Cunyou,ZHANG Yanjun.Force analysis of the picking process of the drum shearer during the bevel cutting process[J].Coal Technology,2001(3):3-4.

[4]毛 君,姜 鹏,谢 苗.斜切状态下滚筒采煤机液压拉杠力学分析与寿命预测[J].工程设计学报,2015,22(1):95-100.MAO Jun, JIANG Peng, XIE Miao.Force analysis and life prediction of hydraulic rod on drum shearer under the condition of oblique cutting[J].Chinese Journal of Engineering Design,2015,22(1):95-100.

[5]毛 君,谢春雪,谢 苗,等.采煤机斜切进刀过程动力响应分析[J].机械强度,2018,40(3):540-544.MAO Jun,XIE Chunxue, XIE Miao,et al.Response analysis of shearer beveling feeding process power[J].Journal of Mechanical Strence,2018,40(3):540-544.

[6]闫 闯.采煤机滚筒斜切载荷特性研究及其优化[D].阜新:辽宁工程技术大学,2015.

[7]原 彬,王义亮,杨兆建.斜切工况下采煤机滚筒截割煤岩仿真分析[J].工矿自动化,2018,44(1):64-68.YUAN Bin,WANG Yiliang,YANG Zhaojian.Simulation analysis of shearer drum cutting coal-rock under oblique cutting condition[J].Industy and Mine Automation,2018,44(1):64-68.

[8]陈洪月,杨辛未,毛 君,等.滚筒实验载荷采煤机斜切工况下振动特性分析[J].振动·测试与诊断,2018,38(2):240-247,414.CHEN Hongyue,YANG Xinwei,MAO Jun,et al.Analysis of vibration characteristics of shearer under loaded working conditions.[J].Journal of Ibration,Measurment & Diagnosis,2018,38(2):240-247,414.

[9]胡国明.颗粒系统的离散元素法分析仿真[M].武汉:武汉理工大学出版社,2010:91-92.

[10]田 震,赵丽娟,周文潮,等.离散元技术在螺旋滚筒装煤性能研究中的应用[J].煤炭科学技术,2018,46(8):135-139.TIAN Zhen,ZHAO Lijuan,ZHOU Wenchao,et al.Application of discrete element technology to study on coal loading performances of spiral cutting drum[J].Coal Science and Technology,2018,46(8):135-139.

[11]赵丽娟,赵名扬.薄煤层采煤机装煤性能研究[J].煤炭学报,2017,42(7):1892-1898.ZHAO Lijuan,ZHAO Mingyang.Loading performance of thin seam shearer[J].Journal of China Coal Society,2017,42(7):1892-1898.

[12]王 灿,黄秋来.采煤机斜切进刀问题的探讨[J].煤炭技术,2015,34(4):249-250.WANG Can,HUANG Qiulai.Discussion on problem of shearer bevel cutting[J].Coal Technology,2015,34(4):249-250.

[13]王春红,马海涛.滚筒式采煤机斜切问题探讨[J].煤矿机械,2013,34(11):87-88.WANG Chunhong,MA Haitao.Bevelling discussion for drum-type shearer[J].Coal Mine Machinery,2013,34(11):87-88.

[14]高魁东.薄煤层滚筒采煤机装煤性能研究[D].徐州:中国矿业大学,2014.

[15]赵丽娟,刘宏梅,朱会东,等.MG400/951-WD 型采煤机装煤性能研究[J].辽宁工程技术大学学报:自然科学版,2018,37(1):148-153.ZHAO Lijuan,LIU Hongmei,ZHU Huidong,et al.Study on coalloading capacity of MG400/951-WD shearer[J].Journal of Liaoning Technical University:Natural Science,2018,37(1):148-153.

[16]李 强,毛 君,张明玉.不同工况下采煤机截齿截割阻力实验研究[J].南京理工大学学报,2017,41(2):159-164.LI Qiang, MAO Jun, ZHANG Mingyu.Experimental study of cutting resistance of cutting teeth under different condition of shearer[J].Journal of Nanjing University of Science and Technology,2017,41(2):159-164.

[17]原 彬.典型工况下采煤机牵引部动力学及行走轮疲劳寿命分析[D].太原:太原理工大学,2018.