0 引 言

西部地区煤炭储量占全国储量的40%,因其煤炭资源丰富、可采煤层多、地质条件简单,近年来得到了大规模的开发,目前已陆续进入下部第2 层、甚至第3 层主采煤层的开采[1-2]。 而多煤层开采与以往单一煤层开采相比较出现了很多新问题,比如传统开采方法不再适用等难题[3-4]。 对于我国西部地区下组煤开采,这些难题可分为地质因素和开采因素2 方面,地质因素有:覆岩厚度及结构改变、煤层间裂隙导通、中间岩层厚度及岩性、煤层倾角和厚度;开采因素有:传统采煤方法在多煤层中的适应性、煤柱应力集中、巷道布置与支护、下组煤开采邻近采空区。 由于这些难题的存在,使得下组煤开采条件更加复杂,工作面覆岩移动也因此表现出不同的特征。

笔者着重对下组煤开采过程中中间岩层对覆岩移动的影响展开研究,针对中间岩层对覆岩移动的影响,国内外专家学者进行了大量的探索和研究,取得了许多成果。 文献[5-6]认为,多煤层开采造成的重复采动会造成原有煤层覆岩裂隙的再发育,使得顶板裂隙波及的范围增大;MAJDI 等[7-8]总结出5种包括煤层厚度及其他影响因素在内的计算模型来预测工作面裂隙发育高度,指出在工作面推进短期内裂隙发育高度为采高的6.5~24.0 倍,顶板稳定后其裂隙发育高度为采高的11.5 ~46.5 倍;ELLENBERGER 等[9]认为,无论是露天开采或井工开采,下组煤开采过程中若上覆岩层与中间岩层厚度之比(OB/IB)<(7 ∶1)时,覆岩移动剧烈程度将减小;而当(OB/IB)>(16 ∶1)时,则可能会出现覆岩的剧烈移动。 HAYCOCKS 等[10]则强调下组煤开采过程中中间岩层的性质所起的决定性作用:若中间岩层为软岩,则上组煤开采将直接影响到下组煤的裂隙发育及岩层移动;于斌[11]通过理论分析对多煤层上覆破断顶板群结构演化进行了研究,建立多煤层破断顶板群结构演化模型,推演不同煤层开采时破断顶板群发育扩展高度,推导出了“遗留煤柱-破断顶板结构”共同作用下工作面支护强度计算公式;黄汉富等[12]针对煤层群开采覆岩裂隙发育规律进行了研究,运用数值模拟软件UDEC 模拟3-1、5-1 煤采动裂隙的发育规律并估算了裂隙发育高度,分析了煤层群采动相互影响的演变过程,模拟结果与实际结果吻合,因此以利用经验公式计算裂隙带发育高度;许延春等[13]研究了近距离厚煤层组综放开采覆岩破坏规律,前期观测上层煤覆岩破坏规律,后期采用采用井下“两带”观测仪观测了下层煤的“两带”高度发育特征,发现上层煤的底板破坏范围与下层煤垮落带发育范围有重合区域时,下层煤垮落带高度增大;殷伟等[14]采用理论分析、物理相似模拟和现场实测方法系统地研究了矸石充填与垮落法混合综采技术条件下工作面覆岩运移规律和空间结构特征,通过岩层钻孔窥视结果发现混合综采工作面覆岩非对称性空间结构特征显著。 这些研究丰富了多煤层开采的理论与方法,对多煤层安全高效开采起到了积极的推动作用。 但对于下组煤开采过程中中间岩层对覆岩移动影响的认识还有待深入。 笔者通过选取不同类型中间硬岩的矿井为研究对象,采用理论分析、数值模拟和现场实测分析等手段,着重研究下组煤开采过程中中间岩层厚度及岩性、中间岩层硬岩所占比例、上覆岩层与中间岩层的比例这些因素,揭示了下组煤开采覆岩移动及破断规律特征,从而为下组煤安全高效开采提供参考。

1 研究对象的选择

根据两煤层中间岩层厚度及岩性、中间岩层硬岩所占比例、上覆岩层与中间岩层的厚度比例这些因素的不同,选取了西部地区哈拉沟、凯达、石圪台、补连塔这4 个具有典型代表性的矿井为研究对象,以使研究结果具有针对性和准确性。

根据中间岩层厚度有:哈拉沟矿7 m、凯达矿8 m、石圪台矿10 m、补连塔矿28 m;根据OB/IB 比例有:补连塔矿6.2、凯达矿7.3、石圪台矿8.2、哈拉沟矿9.4;根据中间岩层硬岩所占百分比有:凯达矿0、石圪台矿70%、补连塔矿80%、哈拉沟矿100%。具体描述:石圪台矿中间岩层硬岩为厚7 m 细砂岩;哈拉沟矿中间岩层硬岩为厚4 m 细砂岩及厚3 m 粉砂岩;补连塔矿中间岩层硬岩为厚12 m 细砂岩及厚3 m 粉砂岩;凯达矿中间岩层无硬岩,仅有一层厚8 m的泥质砂岩。 汇总信息见表1。

表1 各典型矿井覆岩与中间岩层数据

Table 1 Data of overburden and interburden

上组煤 下组煤 中间岩层煤矿硬岩占比/% OB/IB煤层 埋深/m 煤层 埋深/m 岩性 厚度/m石圪台 1-2 下 79 2-2 上 92 细砂岩(硬)泥岩7 3 70 8.2哈拉沟 1-2 上 66 1-2 75 粉砂岩(硬) 7 100 9.4 6 12补连塔 1-2 182 2-2 215粉砂岩(硬)细砂岩(硬)泥岩粉砂岩(硬)泥岩433 80 6.2凯达 6-2 上 54 6-2 66 泥质砂岩 8 0 7.3

2 覆岩移动理论分析

2.1 覆岩中硬岩破断分析

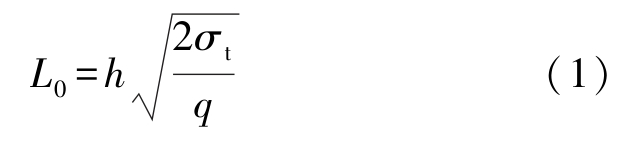

工作面从开切眼处开始推进,随着工作面的向前推进,作为直接顶的软弱岩层首先断裂,顶板裂隙向上发展,当工作面悬顶距达到硬岩的破断距时,硬岩出现首次破断。 将岩层视为固支梁模型,则硬岩的初次破断步距L0 为

式中:σt 为岩梁抗拉强度,MPa;q 为岩梁所承受的载荷,MPa;h 为岩梁厚度,m。

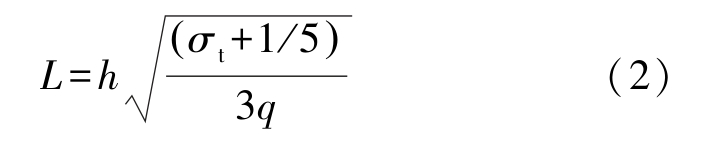

硬岩发生初次断裂后,随工作面推进将出现周期性断裂,此时将硬岩视为悬臂梁结构进行分析和计算。 悬臂梁的最大弯矩在固支端,固支端处拉应力最大,悬臂梁从固支端被拉断。 则岩梁的周期破断距为

式中:L 为岩梁周期破断距,m。

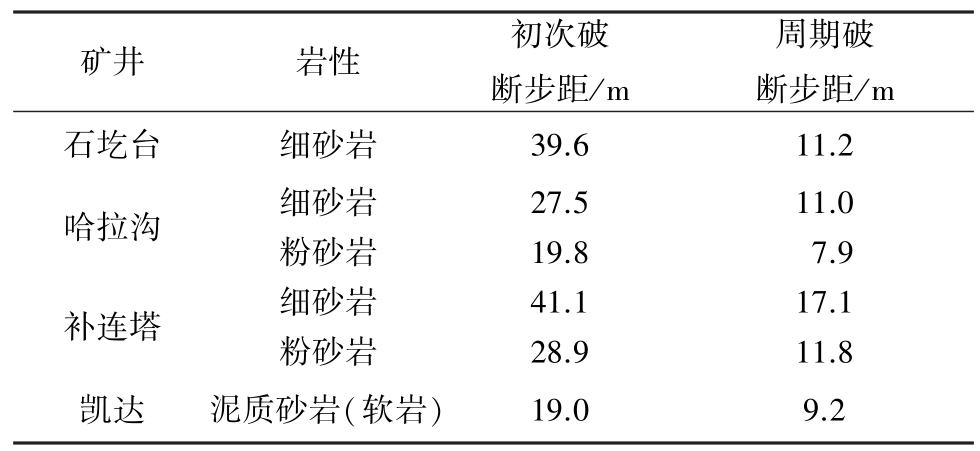

根据式(2)、式(3),结合表1,各矿井硬岩破断计算结果见表2。

2.2 裂隙发育高度计算

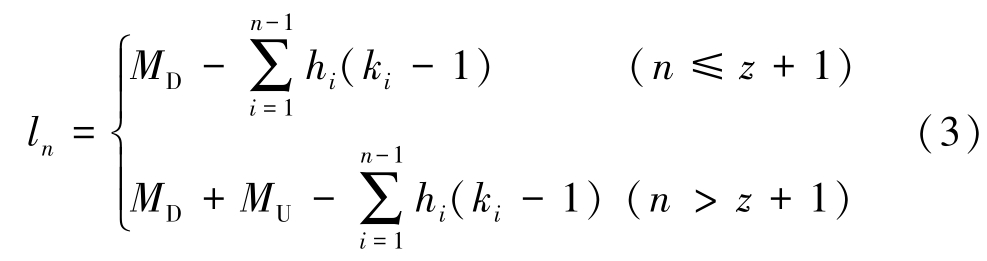

对于下行开采(所研究4 个矿井均为下行开采,因此这里仅对下行开采时裂隙发育高度情况进行研究,上行开采则有所不同)而言,上组煤开采阶段,煤层开采后在采空区会形成一个自由空间。 随着上覆岩层的逐渐垮落,这个自由空间也会逐渐上移。 由于岩石的碎胀性,这个自由空间的高度也逐渐缩小。 对于多煤层开采下组煤开采阶段,由于上组煤已开采,顶板上方存在采空区,从下组煤煤层开始向上逐层计算,则自由空间高度为

表2 硬岩破断步距

Table 2 First breaking span and periodic breaking span of hard rock seam

矿井 岩性 初次破断步距/m周期破断步距/m石圪台 细砂岩 39.6 11.2哈拉沟 细砂岩 27.5 11.0粉砂岩 19.8 7.9补连塔 细砂岩 41.1 17.1粉砂岩 28.9 11.8凯达 泥质砂岩(软岩) 19.0 9.2

式中:ln 为计算到第n 层岩层时的自由空间总高度,m;MD 为下组煤煤层采高,m;MU 为上组煤煤层采高,m;hi 为相应岩层的厚度,m;z 为中间岩层总层数;ki 为相应岩层的残余碎胀系数。

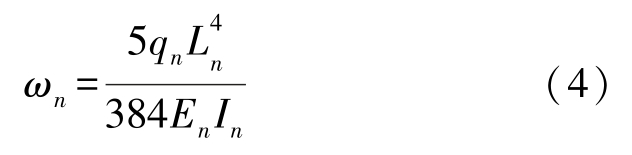

顶板裂隙发育过程及高度的计算,首先通过计算各岩层初次破断时工作面推进的距离,再结合岩层极限破断距时的挠度值,通过对比式(3)计算出的岩层的自由高度,可得出裂隙的发育高度。 其中,岩层挠度计算中将岩层视为固支梁,可知其最大挠度为

式中:ωn 为第n 层岩层可达到的最大挠度,m;qn 为第n 层岩层的均布载荷,kN/m;Ln 为第n 层岩层的破断距,m;En 为第 n 层岩层的弹性模量,kPa;In 为第n 层岩层的惯性矩,m4。

其中,将岩层截面视为矩形,则惯性矩In 为

式中:an 为第 n 层岩层截面的宽度,m;hn 为第 n 层岩层的厚度,m。

对比岩梁的最大挠度和其下部自由空间,若有ωn≥ln,即第n 层岩层的最大挠度大于等于其下部自由空间高度,则由于自由空间的限制岩层不会破坏,故裂隙带发育至n-1 层不再发育。

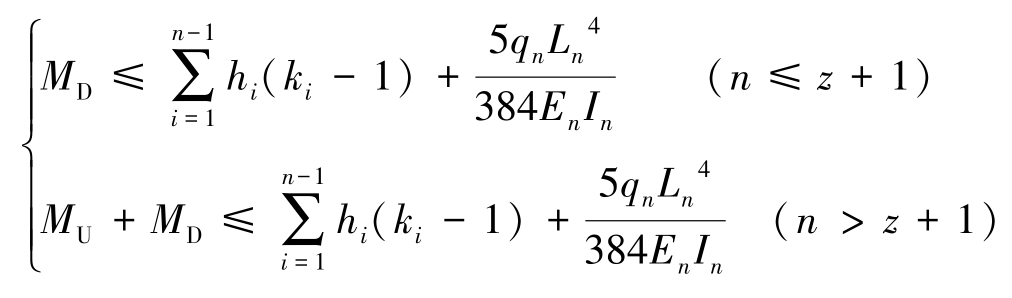

对于下组煤开采,裂隙计算从下组煤顶板开始,当n 的取值在中间岩层内时,若有

则裂隙高度H 为

当n 的取值超过中间岩层厚度时,若有

则裂隙高度H 为

综合以上计算可得各矿工作面推进距离与裂隙带发育高度的关系,下面分别予以说明。

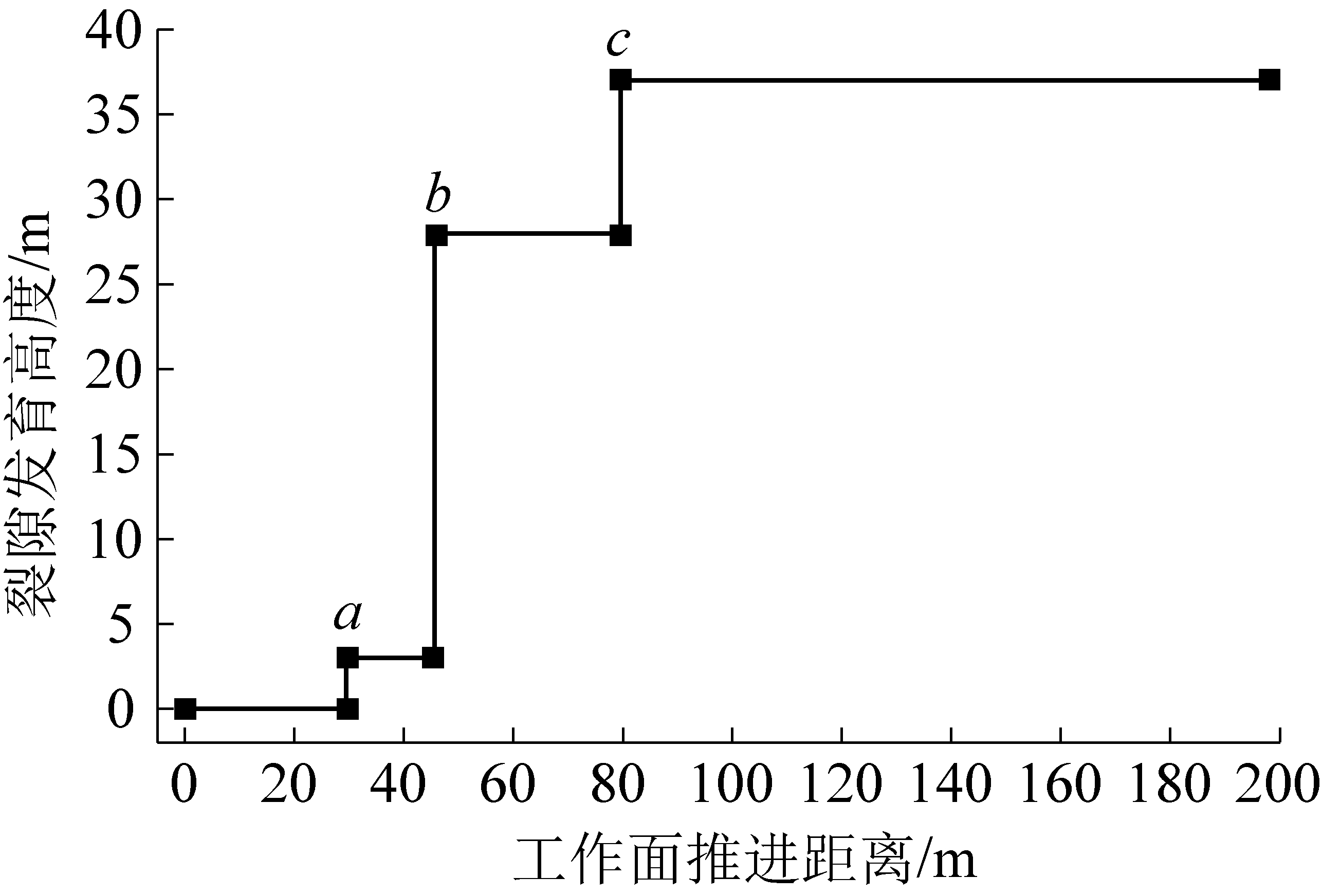

1)石圪台矿下组煤开采时随着工作面的推进顶板的裂隙发育高度变化如图1 所示,石圪台矿裂隙发育高度如图2 所示。 由图 1、图 2 可知,a 点为工作面推进到30 m,直接顶泥岩垮落,裂隙带发育高度为3 m;b 点为工作面推进到46 m,硬岩细砂岩发生初次破断,工作面形成初次来压,下组煤开采形成的裂隙与上组煤裂隙导通,裂隙带发育高度为28 m;c 点为工作面推进到80 m,裂隙带发育高度为37 m。

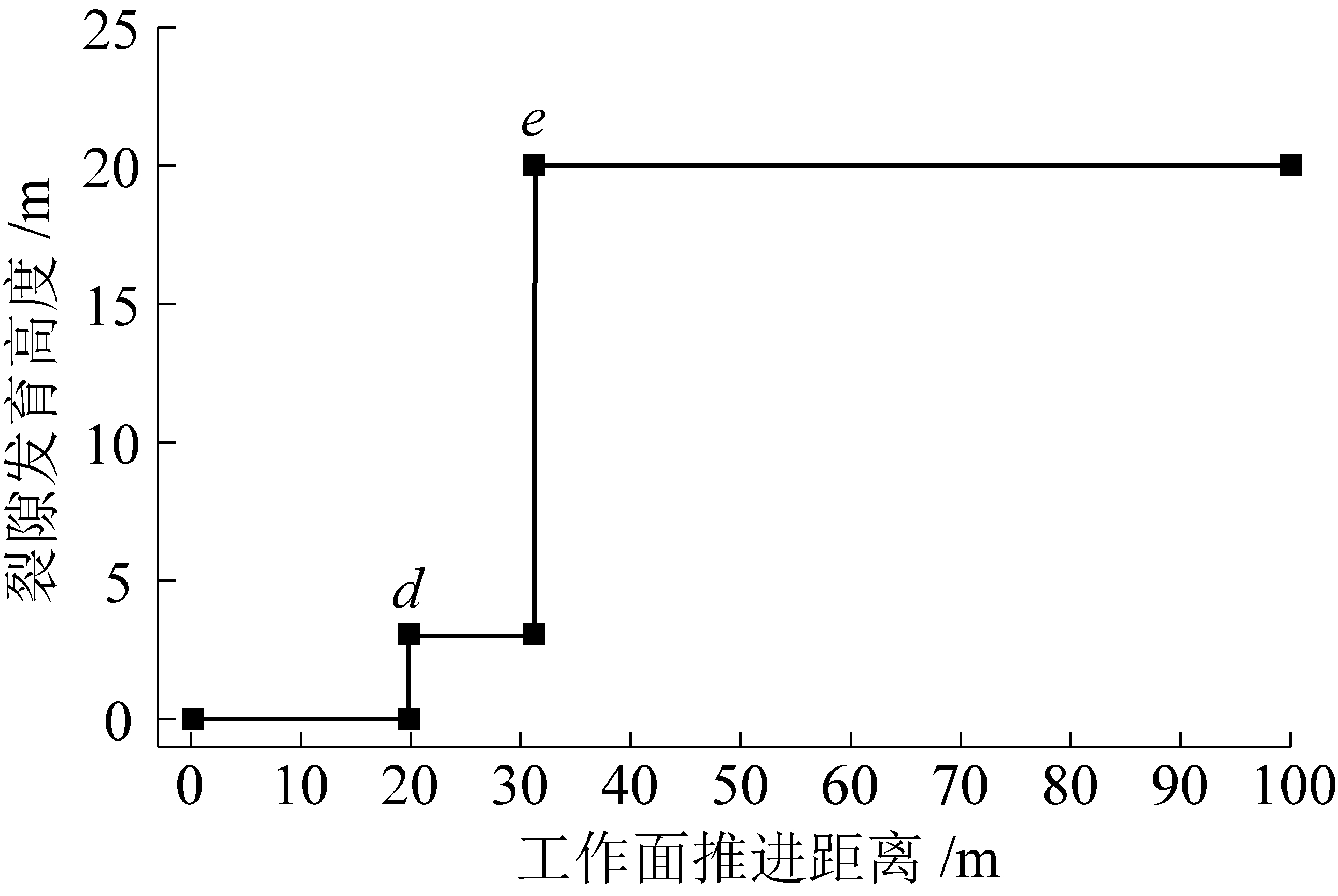

2)哈拉沟矿下组煤开采时随着工作面的推进顶板的裂隙发育高度变化如图3 所示,哈拉沟矿裂隙发育高度如图4 所示。 由图 3、图 4 可知:d 点为工作面推进到20 m 时,厚3 m 的粉砂岩硬岩发生破断,裂隙带高度为3 m;e 点为工作面推进到31 m时,厚4 m 的细砂岩硬岩发生破断,下组煤开采形成的裂隙与上组煤裂隙导通,裂隙带高度为20 m。

图1 石圪台矿工作面上方裂隙发育过程

Fig.1 Fracture development process above woking face in Shigetai Coal Mine

图2 石圪台矿工作面上方裂隙发育高度示意

Fig.2 Height of fractured zone above woking face in Shigetai Coal Mine

图3 哈拉沟工作面上方矿裂隙发育过程

Fig.3 Fracture development process above working face in Halagou Coal Mine

图4 哈拉沟矿工作面上方裂隙发育高度示意

Fig.4 Height of fractured zone above working face in Halagou Coal Mine

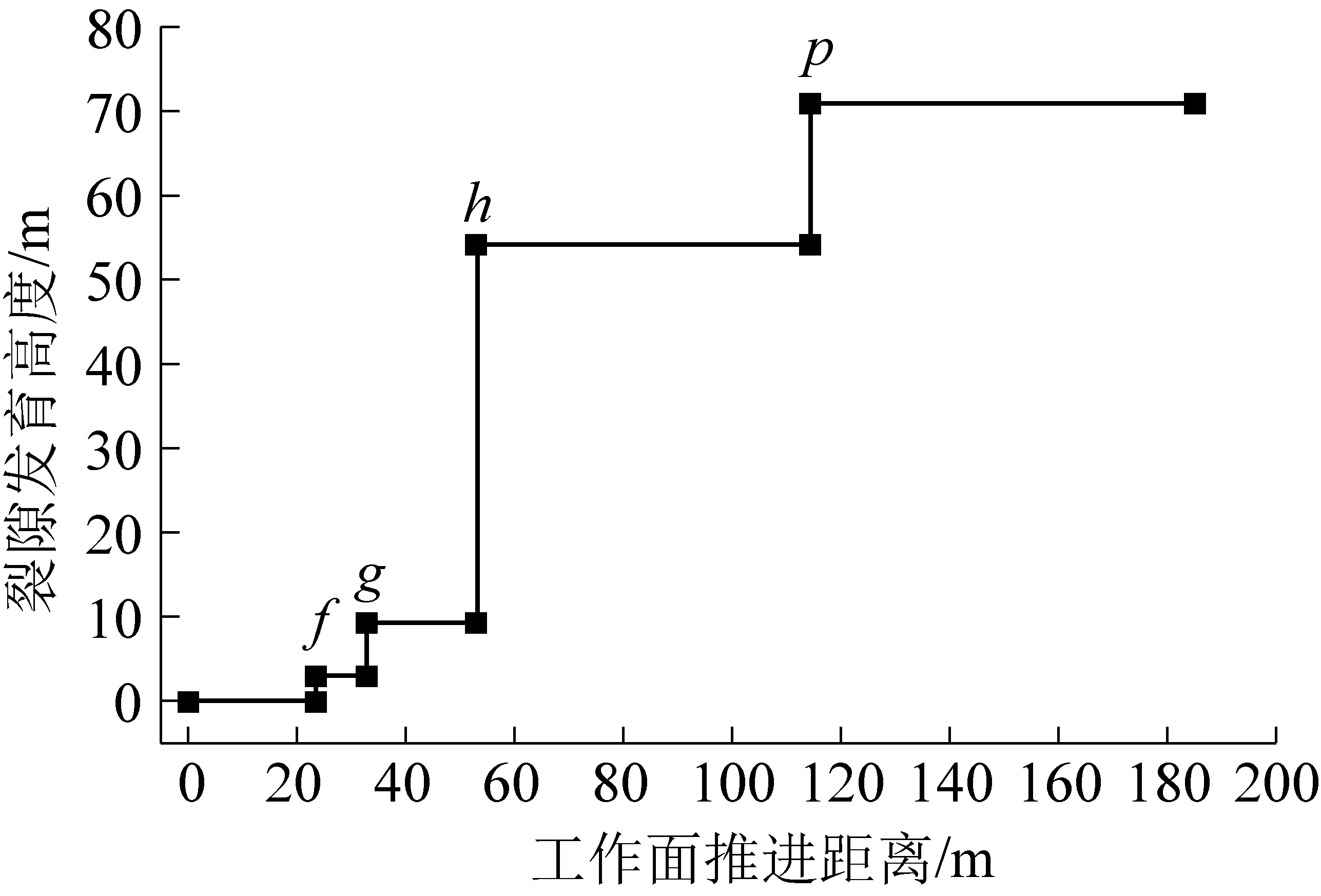

3)补连塔矿下组煤开采时随着工作面的推进顶板的裂隙发育高度变化如图5 所示,补连塔矿裂隙发育高度如图 6 所示。 由图5、图 6 可知:f 点为工作面推进到24 m 时,厚3 m 的直接顶垮落,裂隙带高度为3 m;g 点为工作面推进到33 m 时,厚3 m的粉砂岩硬岩发生破断,裂隙带高度为9 m;h 点为工作面推进到53 m 时,厚12 m 的细砂岩硬岩发生破断,下组煤开采形成的裂隙与上组煤裂隙导通,裂隙带高度为54 m,工作面形成初次来压;p 点为当工作面推进114 m 时,裂隙带高度为71 m。

图5 补连塔矿工作面上方裂隙发育过程

Fig.5 Fracture development process above woking face in Bulianta Coal Mine

图6 补连塔矿工作面上方裂隙发育高度示意

Fig.6 Height of fractured zone above working face in Bulianta Coal Mine

图7 凯达矿工作面上方裂隙发育过程

Fig.7 Fracture development process above working face in Kaida Coal Mine

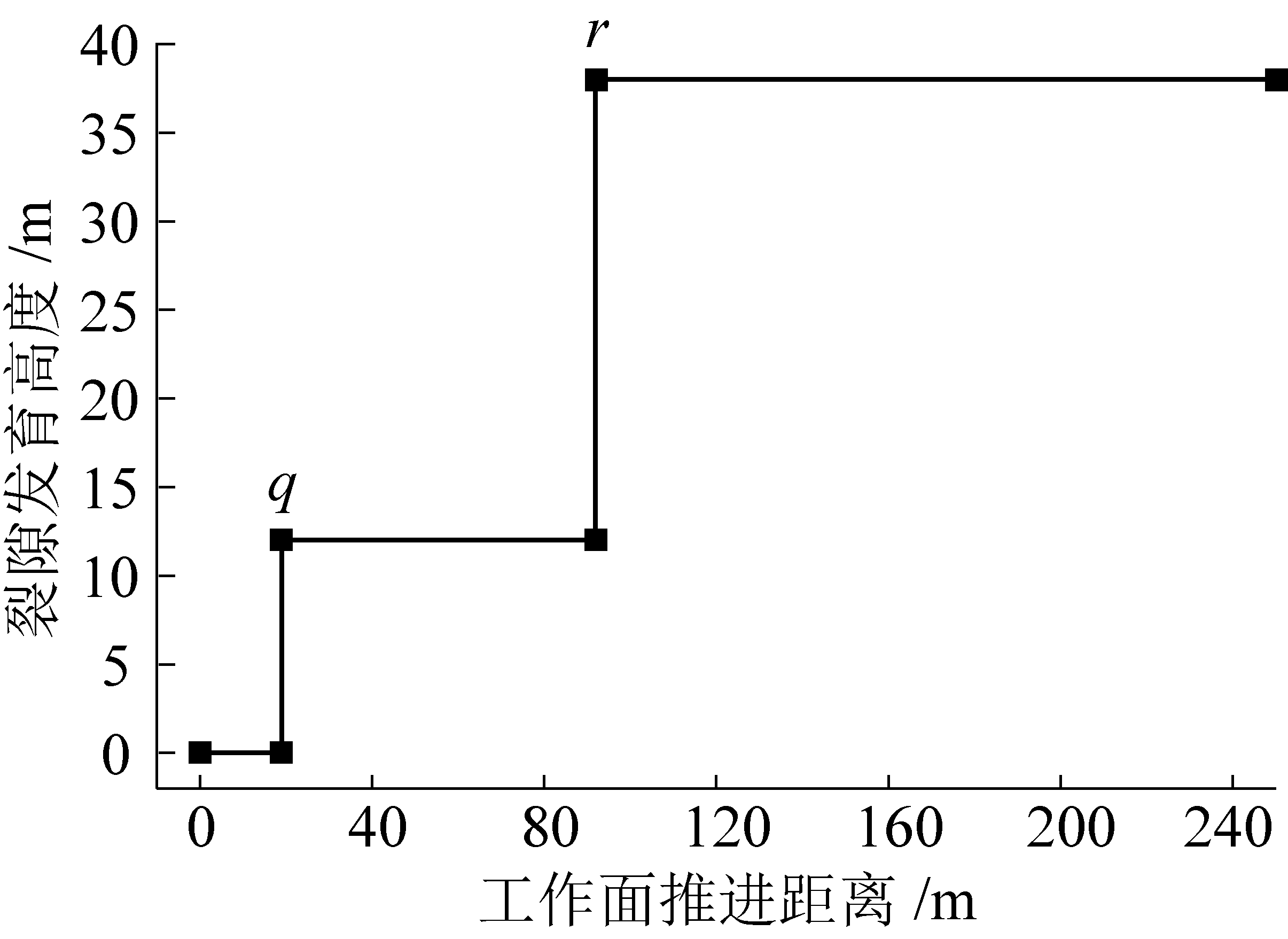

4)凯达矿下组煤开采时随着工作面的推进顶板的裂隙发育高度变化如图7 所示,凯达矿裂隙发育高度如图 8 所示。 由图 7、图8 可知:q 点为工作面推进19 m 时,作为唯一的中间岩层,泥质砂岩发生破断,裂隙带高度为12 m,r 点为当工作面推进92 m时,裂隙带高度为38 m。 各矿裂隙发育统计见表3。

图8 凯达矿工作面上方裂隙发育高度示

Fig.8 Height of fractured zone above working face in Kaida Coal Mine

表3 各矿工作面推进与裂隙发育情况

Table 3 Advancement of working face and fracture height of mines

矿井 工作面推进距离/m裂隙发育高度/m 裂隙及顶板描述30 3 直接顶泥岩初次破断石圪台46 28 细砂岩(硬岩)破断,两层煤间裂隙形成导通,工作面初次来压80 37 裂隙发育到达最高哈拉沟20 3 粉砂岩(硬岩)破断31 20 细砂岩(硬岩)破断,两层煤间裂隙形成导通,工作面初次来压补连塔24 3 直接顶泥岩初次破断33 9 粉砂岩(硬岩)破断53 54 细砂岩(硬岩)破断,两层煤间裂隙形成导通,工作面初次来压114 71 裂隙发育到达最高凯达19 12 泥质砂岩(软岩)破断92 38 裂隙发育到达最高

3 覆岩移动数值模拟

根据中间岩层岩性及厚度的不同,通过UDEC离散元数值模拟对覆岩移动及破断进行分析,以验证理论计算中采场裂隙发育高度及工作面硬岩破断距。 模拟方案按照多煤层下行式开采方法,在上组煤开采完成后开采下组煤。 在模拟开采的同时监测各上覆岩层的位移与破断。 下面对数值模拟结果进行说明。

3.1 煤层组间硬岩比例为70%

石圪台矿下组煤开采工作面推进40 m 时覆岩移动的模拟如图9 所示。 由图9 可得,工作面推进到40 m 时,作为两层煤中间的硬岩,细砂岩发生初次破断;下组煤开采形成的裂隙与上组煤开采形成的裂隙相互导通,裂隙带高度达37 m。

图9 石圪台矿下组煤工作面推进40 m 时覆岩情况

Fig.9 Overburden condition of lower coal seam when advancing distance is 40 m in Shigetai Coal Mine

石圪台矿下组煤开采过程岩层位移监测如图10 所示,监测岩层取具有代表性的粗砂岩(图10a)、粉砂岩(图 10b)、细砂岩(图10c)3 个岩层。由图10c 可得,工作面开采过程中,中间硬岩细砂岩的下沉量逐步平稳增加,当工作面推进距离达到30 m 时岩梁出现弯曲但未破断,此时监测点最大下沉量达到0.8 m 左右;当工作面推进至40 m 时细砂岩发生初次破断,此时监测点最大下沉量为1.7 m 左右。 由图10a、图10b 可得,作为上覆岩层,粗砂岩和粉砂岩随着工作面的推进其下沉量缓慢增大,但并未出现急剧变化,由此可知石圪台矿下组煤开采过程中,上覆岩层位移变化较平稳。 综合对比图10a、图10b 和图10c 可知:石圪台煤矿下组煤开采对上覆岩层的移动影响程度较小。

3.2 煤层组间硬岩比例为100%

哈拉沟矿下组煤开采工作面推进30 m 时覆岩移动模拟如图11 所示。 由图11 可得,工作面推进到30 m 时,作为两层煤中间的硬岩,细砂岩和粉砂岩发生破断;下组煤开采形成的裂隙与上组煤开采形成的裂隙相互导通,裂隙带高度达到20 m。

哈拉沟矿下组煤开采过程岩层位移监测如图12 所示,监测岩层取具有代表性的地表、细砂岩、细砂岩(硬岩)、粉砂岩(硬岩)4 个岩层(图11)。 由图12d 可得,作为靠近煤层第2 层中间硬岩,粉砂岩的下沉量逐步平稳增加,当工作面推进距离达到15 m时岩梁出现弯曲但未破断,此时监测点最大下沉量达到0.7 m 左右;当工作面推进至20 m 时粉砂岩破断,此时监测点最大下沉量为1.7 m左右。 同时,由图12c 可得,细砂岩(硬岩)作为第1 层中间硬岩,当工作面推进至20 m 时,粉砂岩的破断引起其轻微下沉,最大下沉量为0.4 m 左右;当工作面推进至40 m 时,细砂岩(硬岩)发生破断,此时裂隙贯通。 对比图12a、图12b 可以看出,工作面推进距离在10 ~20 m,地表和细砂岩均缓慢下沉,而当工作面推进到30 m 中间两层硬岩均破断后,地表和细砂岩出现一段急剧的下沉变化。 综合对比图12 可知:哈拉沟煤矿下组煤开采对上覆岩层的移动影响程度较大。

图10 石圪台矿下组煤开采覆岩层位移监测

Fig.10 Displacement monitoring in lower coal seam mining in Shigetai Coal Mine

图11 哈拉沟矿下组煤开采工作面推进30 m 覆岩情况

Fig.11 Overburden condition of lower coal seam when advancement is 30 m in Halagou Coal Mine

图12 哈拉沟矿下组煤开采岩层位移监测

Fig.12 Displacement monitoring in lower coal seam mining in Halagou Coal Mine

3.3 煤层组间硬岩比例为80%

补连塔矿下组煤开采工作面推进50 m 时覆岩移动的模拟如图13 所示。

图13 补连塔矿下组煤开采工作面推进50 m 覆岩情况

Fig.13 Overburden condition of lower coal seam when advancement is 50 m in Bulianta Coal Mine

由图13 可得,工作面推进到50 m 时,作为两层煤中间的硬岩,粉砂岩和细砂岩发生破断;下组煤开采形成的裂隙与上组煤开采形成的裂隙相互导通,裂隙带高度达到54 m。

补连塔矿下组煤开采过程岩层位移监测如图14 所示,监测岩层取具有代表性的中砂岩、细砂岩(硬岩)、粉砂岩(硬岩)3 个岩层(图 13)。 由图 14c可得,作为第2 层中间硬岩,粉砂岩在工作面推进40 m 时发生初次破断,其最大下沉量为5 m 左右;由图14b 可得,作为第1 层中间硬岩,细砂岩在工作面推进10~40 m 过程中起承担顶板压力的作用,其下沉量无明显变化。 当工作面推进至50 m 时其发生破断,此时工作面初次形成来压,2 层煤间裂隙形成贯通;由图14a 可得,无论是第1 层硬岩粉砂岩破断,还是第2 层硬岩中砂岩破断,作为上覆岩层的中砂岩其下沉量无剧烈变化。 综合对比图14a、图14b、图14c 由此可知:补连塔煤矿下组煤开采对上覆岩层的移动影响程度较小。

3.4 煤层组间硬岩比例为0

凯达矿下组煤开采工作面推进20 m 时覆岩移动模拟如图 15 所示。 由图 15 可得,工作面推进15~20 m 时,作为两层煤中间岩层,泥质砂岩发生破断;下组煤开采形成的裂隙与上组煤开采形成的裂隙相互导通,裂隙带高度达12 m。

凯达矿下组煤开采过程岩层位移监测如图16所示,监测岩层取具有代表性的地表、泥质砂岩、泥质砂岩(中间岩层)3 个岩层(图15)。

由图16c 可得,凯达矿中间岩层无硬岩,仅有1 层砂质泥岩,砂质泥岩在工作面推进15 m 时弯曲下沉但并未破断,下沉量达到1.1 m 左右,当工作面推进至20 m 左右时砂质泥岩发生初次破断,其最大下沉量为1.3 m 左右;结合图16a、图16b 可以看出,上覆岩层在工作面推进10 ~20 m 过程中,在推进距离达20 m 附近时出现明显下沉。 综合对比图16a、图16b、图16c 可知:补连塔煤矿下组煤开采对上覆岩层的移动影响程度较小。

图14 补连塔矿下组煤开采岩层位移监测

Fig.14 Displacement monitoring in lower coal seam mining in Bulianta Coal Mine

图15 凯达矿下组煤开采工作面推进20 m 覆岩情况

Fig.15 Overburden condition of lower coal seam when advancement is 20 m in Kaida Coal Mine

4 现场观测

图16 凯达矿下组煤开采岩层位移监测

Fig.16 Displacement monitoring in lower coal seam mining in Kaida Coal Mine

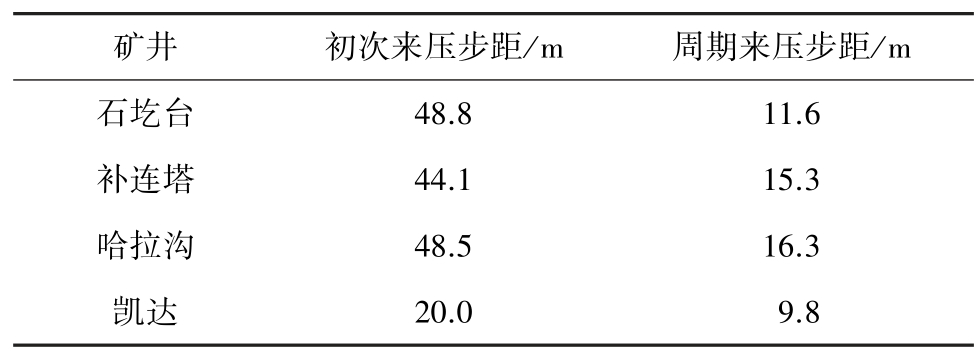

在现场实际开采过程中,各矿出现了不同的顶板来压及破断情况,通过现场观测实际顶板来压及破断数据,来验证理论计算及数值模拟的有效性。总结数据见表4。

表4 4 个矿来压步距

Table 4 Weighting step data of four coal mines

矿井 初次来压步距/m 周期来压步距/m石圪台 48.8 11.6补连塔 44.1 15.3哈拉沟 48.5 16.3凯达 20.0 9.8

石圪台矿在下组煤2-2 上煤开采过程中,为分析工作面来压步距及压力大小,在工作面中部40—100 号支架每隔10 架选取1 组支架压力数据,分析得到各支架来压可知:工作面初次来压步距较大,达到48.8 m,而周期来压步距基本在10 m 左右;来压时支架支护强度最大值为 47.1 MPa,最小为44.4 MPa,平均45.7 MPa,峰值变化不大。

哈拉沟矿12 上煤101 工作面直接顶垮落步距为11~12 m,垮落步距比较一致。 基本顶初次来压步距平均为44.1 m,步距变化较大,且来压强度较强烈。 工作面推进136 m 时工作面来压期间支架工作阻力分布如图17 所示,由图17 可得,来压期间工作面支架的最大支护强度可达53 MPa,且变动幅度大,这给工作面支架支护带来一定的困难。

图17 来压期间支架支护强度分布

Fig.17 Distribution of supports working resistance

补连塔矿下组煤2-2 煤32301 工作面开采过程中,基本顶初次来压步距平均48.5 m,正常回采期间基本顶周期来压步距平均12.9 m。 开采过程顶板来压步距较稳定。

凯达矿6-2 煤开采过程中,工作面的初次来压步距20 m。 周期来压步距平均为9.8 m,其来压步距较小,来压较频繁。 工作面推进过程中,支架支护强度在25 ~30 MPa,但有时会发生切顶,中部数十架范围内顶板岩层沿煤壁切落,支护强度达到40 MPa 以上,安全阀大量开启,有被压死的趋势。

5 结果分析

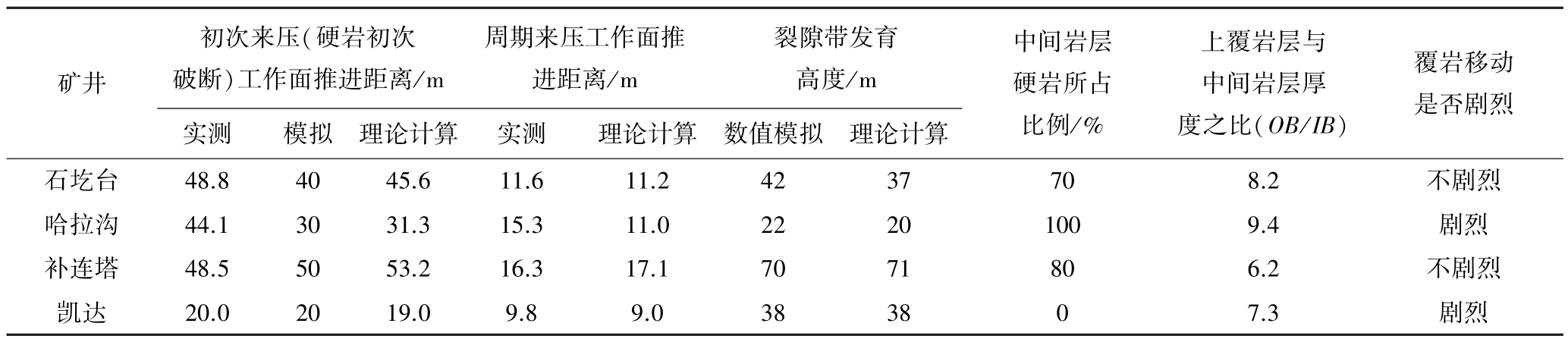

结合现场数据,对比理论计算及数值模拟结果见表5。 由表5 可得,对于初次来压(硬岩初次破断)工作面推进距离,理论计算、数值模拟和实测3者基本相同,理论计算和数值模拟的精确性得以保证。

表5 各矿数据结果对比

Table 5 Summary of the data

矿井初次来压(硬岩初次破断)工作面推进距离/m周期来压工作面推进距离/m裂隙带发育高度/m覆岩移动是否剧烈实测 模拟 理论计算 实测 理论计算 数值模拟 理论计算中间岩层硬岩所占比例/%上覆岩层与中间岩层厚度之比(OB/IB)石圪台 48.8 40 45.6 11.6 11.2 42 37 70 8.2 不剧烈哈拉沟 44.1 30 31.3 15.3 11.0 22 20 100 9.4 剧烈补连塔 48.5 50 53.2 16.3 17.1 70 71 80 6.2 不剧烈凯达 20.0 20 19.0 9.8 9.0 38 38 0 7.3 剧烈

对于裂隙带的发育高度,理论计算和数值模拟的结果基本一致,随着采高以及上覆岩层性质的不同,其裂隙带发育高度差异较大,补连塔矿煤层厚度7.5 m,其裂隙发育最大高度达到70 m 左右,哈拉沟矿煤层厚度2 m,其裂隙发育高度则为20 m,煤层厚度同样为2 m 的石圪台矿和凯达矿,其裂隙发育高度则达到了40 m。 这说明采高是裂隙发育的决定性影响因素,裂隙发育高度将随采高增大而增大;而具有相同采高时,上覆岩层的性质对裂隙发育具有明显影响:若上覆岩层存在厚度较大的硬岩时,其裂隙带发育高度会受硬岩影响而降低,哈拉沟矿由于上覆岩层具有厚35 m 的细砂岩,其裂隙发育至细砂岩之下的泥岩即停止,裂隙带高度仅为20 m。 通过理论计算和数值模拟可以看出:石圪台矿下组煤开采时,上组煤残留的裂隙带高度为28 m,而充分开采后裂隙带高度达到37 m;同样,补连塔矿下组煤开采时,上组煤残留的裂隙带高度为54 m,充分开采后裂隙带发育高度达到了71 m。 不同的是,哈拉沟矿下组煤开采时裂隙发育到厚35 m 的细砂岩即停止,与上组煤开采裂隙高度相同。 说明文献[6]的“多煤层开采造成的重复采动会造成原有煤层覆岩裂隙的再发育”的结论仅适用于部分情况下多煤层覆岩裂隙发育的判定。 从以上结果可看出:当覆岩有厚而硬的岩层时,下组煤开采可能会受其影响导致裂隙发育高度减小。 中间岩层硬岩比例100%的哈拉沟矿和无硬岩的凯达矿,其下组煤开采过程中上覆岩层移动均表现比较剧烈。 这说明硬岩比例的多少并不能决定覆岩移动的剧烈程度。 ELLENBERGER 等[9]认为OB/IB 对覆岩的移动起决定性作用,而笔者研究结果发现:石圪台矿系数达到8.2,其覆岩移动并不剧烈,凯达矿系数为7.3,其工作面开采过程中经常发生切顶事故。 说明决定覆岩移动的因素不仅为OB/IB,中间岩层的性质与厚度至关重要,若中间岩层存在厚而硬的岩层,其覆岩移动剧烈程度将降低。

6 结 论

1)提出通过最大挠度与自由空间对比来计算裂隙带高度的方法,为工作面顶板裂隙发育高度理论计算提供依据。

2)工作面采高决定了顶板覆岩裂隙的发育高度,采高越大,其裂隙发育高度越大;若上覆岩层存在厚度较大的硬岩时,其裂隙带发育高度会受硬岩影响而降低。

3)下组煤开采过程中,上覆岩层与中间岩层厚度之比(OB/IB)并不是控制覆岩移动的决定性因素。 中间岩层的性质与厚度也至关重要,中间岩层硬岩的厚度越厚,则覆岩移动剧烈程度越低,中间岩层硬岩厚度相同时,则由中间岩层总厚度越厚,覆岩移动剧烈程度越低。 这在西部地区浅埋深、薄基岩矿井中尤其明显。

4)作为中间岩层,厚而硬的岩层的破断对上覆岩层移动起决定性作用。 同时,中间岩层硬岩所占比例与覆岩移动剧烈程度无绝对关系:中间岩层硬岩比例为100%时上覆岩层移动也可能表现剧烈。

[1]鞠金峰,许家林,朱卫兵.关键层结构提前滑落失稳对浅埋近距离煤层出煤柱压架灾害的影响[J].煤炭学报, 2015,40(9):2033-2039.JU Jinfeng,XU Jialin,ZHU Weibing.Influence of overlying key strata structure pre-sliding on support disaster while mining in the lower coal seam cut across below the upper adjacent coal pillar under shallow cover[J].Journal of China Coal Society,2015,40(9):2033-2039.

[2]鞠金峰,许家林,朱卫兵,等.近距离煤层工作面出倾向煤柱动载矿压机理研究[J].煤炭学报, 2010,35(1):15-20.JU Jinfeng,XU Jialin,ZHU Weibing,et al.mechanism of strong strata behaviors during the working face out of the upper dip coal pillar in contiguous seams[J].Journal of China Coal Society,2010,35(1):15-20.

[3]李全生,张忠温,南培珠.多煤层开采相互采动的影响规律[J].煤炭学报,2006,31(4):425-428.LI Quansheng, ZHANG Zhongwen, NAN Peizhu.Miningimpact pattern of multi-coal seam[J].Journal of China Coal Society,2006,31(4):425-428

[4]刘红元,唐春安,芮勇勤.多煤层开采时岩层垮落过程的数值模拟[J].岩石力学与工程学报,2001,21(2):190-196.LIU Hongyuan,TANG Chunan,RUI Yongqin.Numerical simulation of strata failure process with multi-coal strata mined.[J].Chinese Journal of Rock Mechanics and Engineering,2001,21(2):190-196.

[5]黄汉富,闫志刚,姚邦华,等.万利矿区煤层群开采覆岩裂隙发育规律研究[J].采矿与安全工程学报,2012,29(5):619-624.HUANG Hanfu,YAN Zhigang,YAO Banghua,et al.Research on the process of fracture development in overlyingrocks under coal seams group mining in Wanlimining area[J].Journal of Mining &Safety Engineering,2012,29(5):619-624.

[6]姚邦华,周海峰,陈 龙.重复采动下覆岩裂隙发育规律模拟研究[J].采矿与安全工程学报,2010,27(3):443-446.YAO Banghua,ZHOU Haifeng,CHEN Long.Numerical simulation about fracture development in overlying rocks under repeated mining [J].Journal of Mining & Safety Engineering,2010,27(3):443-446.

[7]MAJDI A,HASSANI F P,NASIRI M Y.Prediction of the height of destressed zone above the mined panel roof in longwall coal mining[J].International Journal of Coal Geology,2012,98:62-72.

[8]MAJDI Abbas F P H M.An Estimation of the Height of Fracture Zone In Longwall Coal Mining[Z].2012.

[9]ELLENBERGER J C F.Mark C Using site case histories of multiple seam coal mining to advance mine design[C].Morgantown,WV:2003.

[10]HAYCOCKS C Z Y.Multiple-seam mining-A state-of-the-art review[C].Morgantown,WV:1990.

[11]于 斌.多煤层上覆破断顶板群结构演化及其对下煤层开采的影响[J].煤炭学报,2015,40(2):261-266.YU Bin.Structural evolution of breaking roof group of multiple coal seams and its influence on lower coal seam mining[J].Journal of China Coal Society, 2015,40(2):261-266.

[12]黄汉富,闫志刚,姚邦华,等.万利矿区煤层群开采覆岩裂隙发育规律研究[J].采矿与安全工程学报,2012,29(5):619-624.HUANG Hanfu,YAN Zhigang,YAO Banghua,et al.Research on theprocess of fracture development in overlying rocks under coal seams group mining in Wanli mining area[J].Journal of Mining&Safety Engineering,2012,29(5):619-624.

[13]许延春,刘世奇,柳昭星,等.近距离厚煤层组工作面覆岩破坏规律实测研究[J].采矿与安全工程学报,2013,30(4):506-511.XU Yanchun,LIU Shiqi,LIU Zhaoxing,et al.Overburden failure laws in working face of short distance thick coal seams group [J].Journal of Mining & Safety Engineering,2013,30(4):506-511.

[14]殷 伟,张 强,韩晓乐,等.混合综采工作面覆岩运移规律及空间结构特征分析[J].煤炭学报,2017,42(2):388-396.YIN Wei, ZHANG Qiang, HAN Xiaole, et al.Overlying strata movement law and spatial structure analysis of fully mechanized mixed mining of backfilling and caving[J].Journal of China Coal Society,2017,42(2):388-39