0 引 言

截齿是采煤机的关键部件,截齿截割状态直接影响整机的工作效率[1],同时实现无人化、少人化开采是目前的发展趋势,既可提高工作效率,又可减少人员伤亡[2-3],因此,对截齿磨损状态进行智能化监测符合当今时代的发展需要。目前,国内外的研究学者对截齿磨损状态进行了深入研究。宇祺[4]利用ABAQUS有限元分析软件对不同截齿齿尖角、截割速度、截割深度进行仿真模拟,通过热应力耦合分析不同工况下的截割温升情况,进而对不同条件下的截齿磨损进行研究;王雁翔等[5]研究镐形截齿截割煤岩的磨损机理,得出齿身上部磨损较剧烈,有明显磨损划痕,合金头有大块崩落的结果;张倩倩等[6]利用PFC 3D进行截齿截割的模拟研究,对不同涂层截齿进行截割试验,计算截割前后的质量损失,从而对截齿的寿命进行预测分析;文献[7-8]等[5-6]用CCD摄像机获得截齿磨损后图像,计算截齿的平均面积,利用统计学方法得到截齿的磨损率;张建广[9]对截齿截割后的质量、高度、磨痕以及温度进行了分析,得出截齿各个部位的磨损形状与截割工况的关系;DEWANGAN等[10]采用电子显微镜和X射线能量色散谱对截齿磨损前后的图像进行扫描和分析,研究截齿的磨损机理;李荣德等[11]对截齿截割过程进行了建模和有限元仿真,对截齿各部分的最大应力区域进行分析,得出截齿的磨损机理;曾庆良等[12]对镐形截齿的结构优化进行模拟分析,对优化后的截齿疲劳寿命进行研究;毛君等[13]建立三维仿真模型,研究截齿不同安装角对装煤率、截割阻力以及截割比能耗的影响;张强等 [14-17]研究截齿磨损状态的在线监测,采集红外信号、电流型号、振动信号、声发射信号,对信号进行特征提取,建立反映截齿磨损程度的特征样本,并利用BP神经网络预测模型对截齿磨损状态进行识别。

目前,截齿磨损的研究大多停留在仿真分析和磨损机理的研究上,对实际工况下截齿磨损状态的识别方法大多只基于1种工况[18-20],笔者采用4种工况融合的D-S证据理论对截齿的磨损状态进行智能识别,该方法能充分利用多元信息,消除证据体间的冲突,避免单一工况的片面性和不准确性,同时对不同磨损状态的截齿进行模糊隶属度函数定义,避免赋值的主观性,增大识别模型的可信度。考虑到截齿实际工作环境的复杂性,选择抗干扰性能较好的SR150N声发射传感器对信号进行采集,对于井下工作的复杂工况对信号造成的干扰及造成的识别误差将会在以后的课题中进行阐述。

1 截齿磨损截割试验台

1.1 试验台简介

为了实现对采煤机截齿磨损状态的智能化监测,试验采用自主搭建的试验台对4种不同比例煤岩试件进行截割。试验台由2大部分组成,截齿截割试验系统及声发射信号检测系统,试验台如图1所示。

截齿截割系统的主要构成有:电动推杆、截割滚筒、蜗轮蜗杆减速器、380 V三相异步电机、1 150 mm长滑轨、JS-5D120GN-24型直流电动机。声发射信号检测系统的主要构成有:SR150N声发射传感器、前置放大器、SAEU3S声发射采集机箱主体、上位机信号分析系统。

图1 试验装置

Fig.1 Experimental device

1.2 试件制备及性能指标

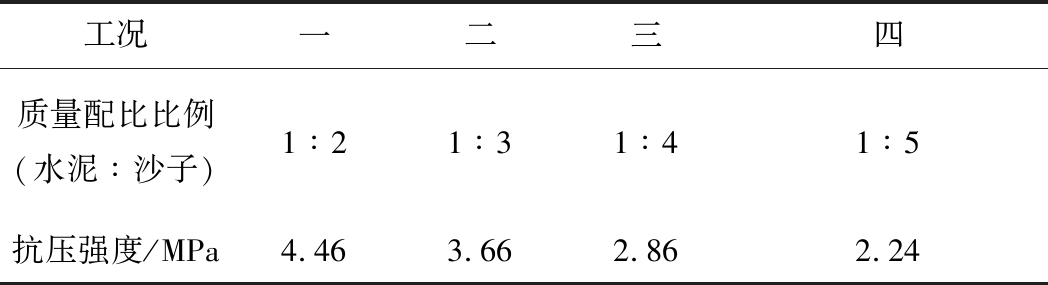

采用PC32.5复合硅酸盐水泥和细沙,根据相似准则浇筑4种不同比例的岩石试件。为了掌握不同比例岩石的物理性质,利用仪器进行试件抗压强度的测定,测量结果见表1。

表1 试件参数

Table 1 Specimen parameters

工况一二三四质量配比比例(水泥∶沙子)1∶21∶31∶41∶5抗压强度/MPa4.463.662.862.24

从表1可知,随着岩石试件中沙子比例的增加,试件的抗压强度随之降低。将截齿截割4种比例的岩石试件视作4种工况。

1.3 截齿截割信号采集

在上述的试验系统中进行不同工况下的截齿截割试验及信号采集。试验步骤如下:

1)将试验系统连接完毕,对声发射采集系统进行信号测试。

2)测试完毕后,将新齿固定在齿座上,在工况一下进行截割并采集声发射信号。

3)工况条件不变,更换不同截齿,完成4种磨损状态截齿的声发射信号采集。

4)其他条件不变,改变不同工况,重复以上步骤,直到4种工况下3种磨损状态的截齿声发射信号采集完毕。

2 声发射信号的小波包分解

2.1 小波包分解

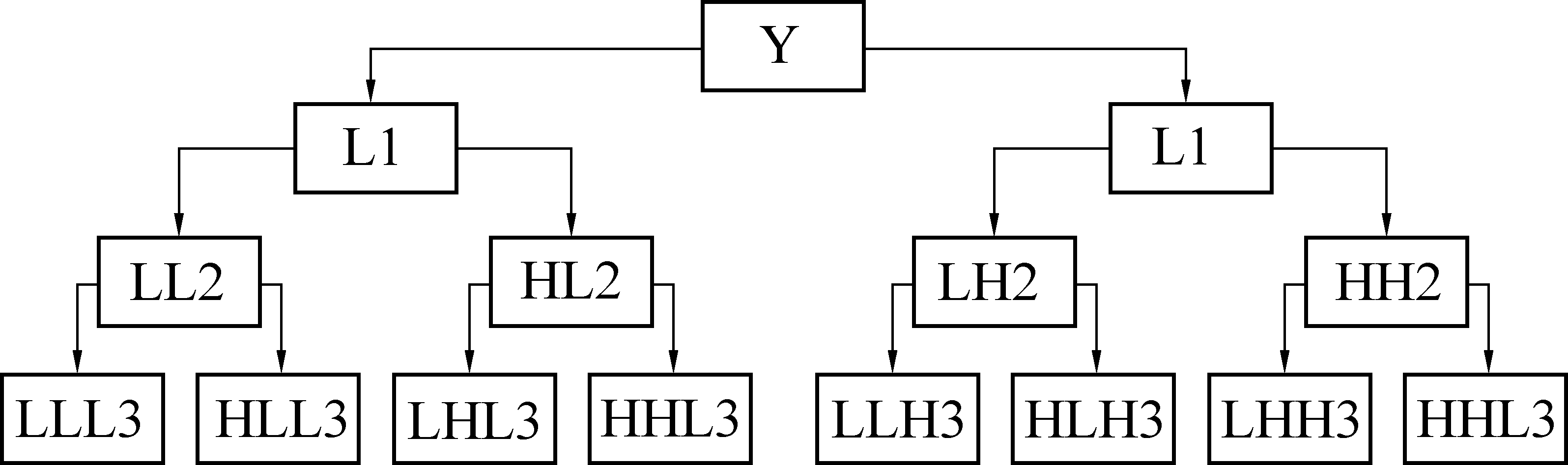

试验采用3层小波包分解技术,小波包分解树状图如图2所示。其中,Y为被分解波形;L为低频波形;H为高频波形,数字代表分解的层数。

图2 3层小波包树状图

Fig.2 Tree diagram of three layer wavelet packet

为了方便标识,将分解得到的8个频段按照频率从小到大定义为:A1、A2、A3、A4、A5、A6、A7、A8。

2.2 声发射信号的特征向量提取

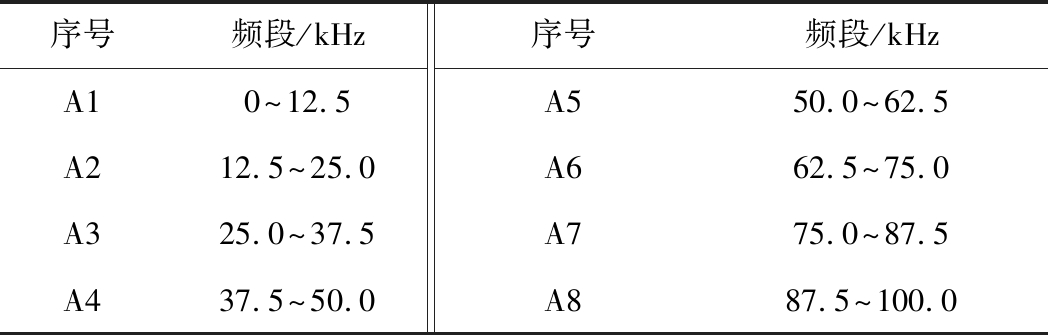

声发射信号采集采样长度为30 000点,采样频率为200 kHz,用Daubechies 12小波对声发射信号进行小波包分解,将1个频域分解为8个频段,见表2。将信号进行分解重构,即对4种磨损状态截齿的截割声发射信号波形图进行去噪分析,以工况一小波包分解为例,4种不同磨损状态的重构信号波形分别如图3—图6所示。

表2 各节点对应频段

Table 2 Corresponding frequency bands of each node

序号频段/kHz序号频段/kHzA10~12.5A550.0~62.5A212.5~25.0A662.5~75.0A325.0~37.5A775.0~87.5A437.5~50.0A887.5~100.0

图3 新齿信号重构波形

Fig.3 Waveforms of new pick signal after reconstruction

由图3—图6可知,声发射信号经过3层小波包分解重构,在8个频段内,不同磨损程度的截齿在同一节点处的幅值差异显著,信号具有较高分辨力,达到了预期的分解期望。计算各个频段信号幅值的平方和,将其作为频段能量。对其他3种工况进行如上的小波包分解与重构,得出4种工况下不同磨损程度的截齿在8个频段上的能量值柱形图,如图7所示。

由图7可知,随着试件抗压强度减小,频段能量呈现递减趋势;4种工况的能量都集中分布在A2和A4频段内,且4种工况的A2和A4频段能量皆随磨损程度的增加而较小,将A2和A4频段能量占总频段能量的比值作为特征值。

2.3 声发射信号的特征样本空间

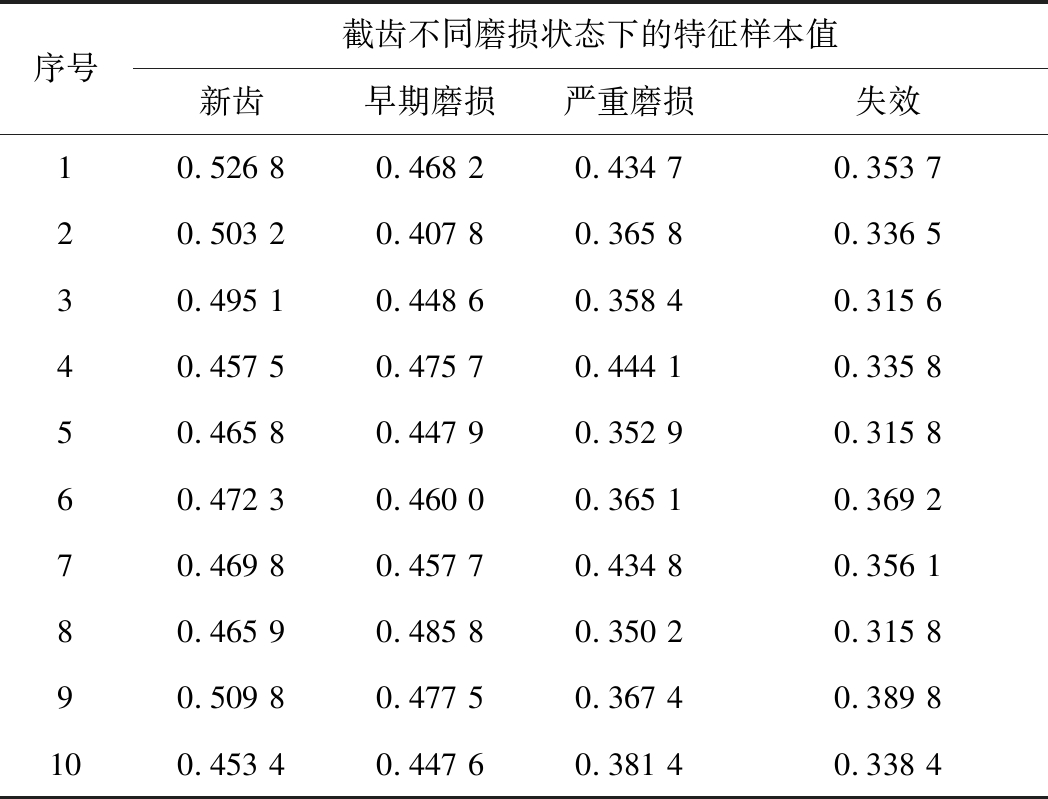

经过以上分析,将A2和A4频段能量占总频段能量的比值作为特征值。每种截齿磨损状态选取10个的特征值构成样本空间,4种磨损状态的样本空间见表3—表6。

图4 早期磨损截齿信号重构波形

Fig.4 Waveforms of early wear pick signal after reconstruction

图5 严重磨损截齿信号重构波形

Fig.5 Waveforms of heavy wear pick signal after reconstruction

图6 失效截齿信号重构波形

Fig.6 Waveforms of failure pick signal after reconstruction

图7 不同工况下不同频段能量的分布

Fig.7 Tree plots of energy distribution in different frequency bands under four conditions

3 D-S证据理论识别分析

3.1 D-S证据理论模型

试验采用D-S理论合成规则,构建多个证据体识别模型,将多个信任度函数合成新的信任度模型。假设Bel1、Bel2、…、Belu为原证据体的信任度函数,且相互独立,冲突不明显。利用合成规则将信任度函数进行加和运算:Bel⊕=Bel1⊕Bel2⊕…⊕Belu,合成一个新的信任度函数。

表3 工况一特征样本值

Table 3 Characteristic sample values of the first working condition

序号截齿不同磨损状态下的特征样本值新齿早期磨损严重磨损失效10.471 10.416 50.377 90.332 420.461 90.464 60.398 30.357 430.471 10.476 70.352 70.323 240.481 60.453 40.399 90.298 150.480 00.465 70.389 80.363 060.535 60.474 70.401 20.313 770.495 60.413 00.350 10.376 180.495 10.435 60.420 00.335 390.525 80.426 40.354 40.310 3100.498 20.446 70.353 50.385 5

表4 工况二声发射特征样本值

Table 4 Characteristic sample values of the second working condition

序号截齿不同磨损状态下的特征样本值新齿早期磨损严重磨损失效10.537 60.472 90.370 60.344 220.501 20.435 30.388 70.351 830.492 10.430 00.404 20.347 940.483 50.485 10.366 90.328 750.462 10.415 00.417 20.374 960.472 50.415 70.378 50.330 270.555 60.405 00.379 80.332 580.487 20.401 20.389 10.308 390.469 80.464 50.438 50.369 4100.482 50.412 60.385 80.327 1

表5 工况三声发射特征样本值

Table 5 Characteristic sample values of the third working condition

序号截齿不同磨损状态下的特征样本值新齿早期磨损严重磨损失效10.525 70.475 60.395 90.351 120.512 30.427 30.385 20.332 630.475 60.412 30.364 10.361 540.495 20.485 00.375 40.313 350.451 50.412 70.448 90.312 560.462 10.426 30.368 50.345 370.486 70.485 60.389 50.374 180.471 20.418 30.385 10.332 490.469 80.447 50.384 10.356 8100.482 50.492 80.427 30.386 0

表6 工况四声发射特征样本值

Table 6 Characteristic sample values of the fourth working condition

序号截齿不同磨损状态下的特征样本值新齿早期磨损严重磨损失效10.526 80.468 20.434 70.353 720.503 20.407 80.365 80.336 530.495 10.448 60.358 40.315 640.457 50.475 70.444 10.335 850.465 80.447 90.352 90.315 860.472 30.460 00.365 10.369 270.469 80.457 70.434 80.356 180.465 90.485 80.350 20.315 890.509 80.477 50.367 40.389 8100.453 40.447 60.381 40.338 4

采用D-S证据理论融合4种工况的截齿声发射信号特征值,进行截齿磨损状态的识别研究,模型如图8所示。

图8 截齿磨损状态识别模型

Fig.8 Model of pick wear state recognition

D-S证据识别过程为:

1)确定识别对象。根据识别的状态,将空间几何定义为{失效,严重磨损,早期磨损,新齿}。

2)构建识别框架Θ。用集合表示空间{p1,p2,p3,p4},分别代表截齿磨损状态(失效,严重磨损,早期磨损,新齿)。

3)明确证据体。根据上述分析和计算,构建出4个能够识别以上状态的证据体空间。

4)基本概率赋值函数。根据公式计算4个证据体的概率赋值函数值。

5)D-S证据合成法则。依据合成法则将4个证据体联合的新证据体概率赋值函数值。

6)磨损状态识别。

3.2 隶属度函数模型

综合考虑试验过程以及数据分布情况,选用三角形和半梯形结合的分布函数作为隶属度函数模型。选用的截齿磨损状态隶属度如图9所示。

图9 模糊隶属度函数

Fig.9 Fuzzy membership function

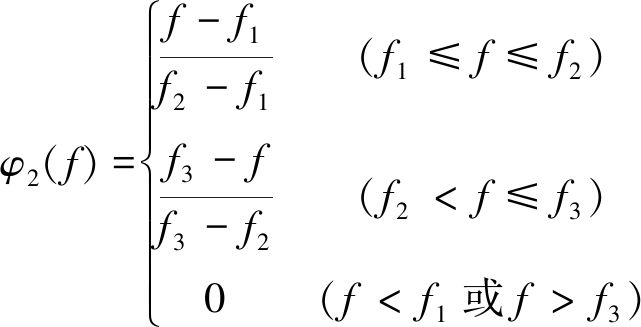

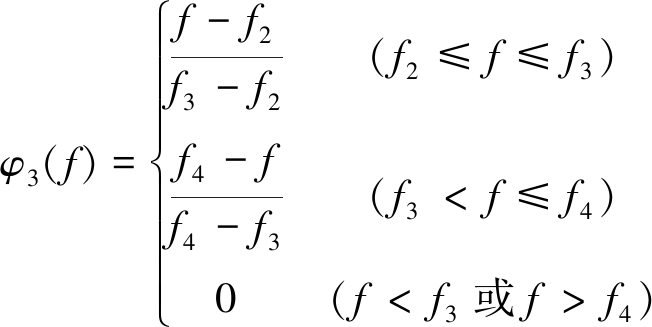

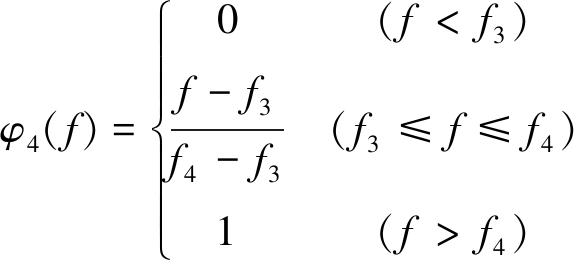

截齿不同磨损程度{失效、严重磨损、早期磨损、新齿}的隶属度函数分别为φ1、φ2、φ3、φ4,对应待优化求解参数用f1、f2、f3、f4表示,分别记作φi、fi,i=1、2、3、4,隶属度函数表达式为

(1)

(2)

(3)

(4)

定义证据体为Qi,则fi的基本概率赋值mi(fi)为

(5)

Ui=1-εiμiτi

(6)

其中,Ui为识别状态过程中总体的不确定性。

(7)

(8)

其中,εi表示最大目标类型的相关系数与识别框架的一定相关性。εi值代表识别过程中的准确性。

(9)

其中,μi为除Qi和目标类型中最大的相关系数外,剩余目标类型相关系数的平均值;M为识别框架中的命题数量;m为总命题数量,m=1、2、3、4。

(10)

其中,τi为除Qi和识别框架中最大目标类型的相关系数外,剩余目标类型的相关系数方差,因此τi作为除最大目标类型的相关系数,τi的值具有识别的有效性。

3.3 试验数据分析

为了验证4种工况融合下的识别精度更高,以严重磨损为例,在样本中随机抽取信号样本值,见表7。由隶属度的函数值,根据式(6)和式(7),求得严重磨损截齿4个证据体的基本概率赋值及不确定度,见表8。

表7 特征样本参数

Table 7 Characteristics sample parameters

特征样本工况一工况二工况三工况四数值0.368 30.365 40.384 80.378 7

表8 证据体的基本概率赋值

Table 8 Basic probability assignment of each evidence

基本概率赋值函数mi(fj)f1f2f3f4不确定度0.141 60.375 0000.483 40.120 00.394 8000.485 20.078 30.432 7000.489 00.085 20.424 6000.490 2

4种工况下的证据体分别用Q1、Q2、Q3、Q4表示。根据表9中数据,运用D-S证据体融合规则,计算各种组合的证据体融合下的基本概率赋值和不确定度。设定阈值为0.6,门限为0.15,进行融合识别后的结果见表9。

表9 证据体融合识别后的结果

Table 9 Results of fusion recognition of evidence body

证据体基本概率赋值函数mi(fj)f1f2f3f4不确定度识别结果Q1&Q20.159 80.579 3000.260 9未知Q1&Q30.130 00.610 1000.259 9未知Q1&Q40.135 10.603 9000.261 0未知Q2&Q30.115 60.625 7000.258 7未知Q2&Q40.120 60.619 6000.259 8未知

续表

证据体基本概率赋值函数mi(fj)f1f2f3f4不确定度识别结果Q3&Q40.093 20.649 0000.257 8未知Q1&Q2&Q30.125 50.730 5000.144 0p2Q1&Q2&Q40.129 40.725 8000.144 4未知Q1&Q3&Q40.108 60.748 7000.142 7p2Q2&Q3&Q40.098 70.760 0000.141 3p2Q1&Q&Q3&Q40.095 50.824 7000.079 8p2

由表9可知,随着融合的证据体数量的增多,识别的准确度增加,因此采用4种证据体融合方法对截齿磨损的状态识别精确度更高。

3.4 试验验证

为了验证4种证据体融合的D-S模型识别效果,每种磨损状态进行100组不同工况的截割试验,每种磨损状态采集了400个声发射信号波形样本,从每种磨损状态中随机选取100个声发射信号进行小波包分解及特征值提取,进行D-S证据体的智能化识别,可得识别精度达到约90%,从识别结果中随机选取20个,识别结果见表10,20个结果中有2个未识别出磨损状态,其他均准确识别出截齿的磨损状态。

表10 截齿磨损状态识别结果

Table 10 Recognition results of pick wear state

序号实际状态基本概率赋值函数mi(fj)f1f2f3 f4不确定度m(θ)识别结果1p10.835 80.075 4000.088 8p12p10.842 70.058 6000.098 7p13p10.873 80.039 6000.086 6p14p10.869 80.044 6000.085 6p15p10.892 10.082 1000.025 8p16p20.045 30.800 10.091 400.063 2p27p20.303 40.550 90.187 600.058 1未知8p20.032 10.802 40.075 600.089 9p29p20.054 70.874 6000.070 7p210p20.063 20.841 4000.095 4p211p3000.866 70.087 90.045 4p312p300.132 30.680 90.084 20.102 6未知13p3000.872 60.083 10.044 3p314p3000.822 30.093 20.084 5p315p300.053 20.853 40.020 50.072 9p316p4000.064 90.879 60.055 5p417p4000.085 30.854 20.060 5p418p4000.042 40.879 80.077 8p419p4000.863 20.095 10.041 7p420p4000.086 40.861 40.052 2p4

4 结 论

1)采集4种工况下不同磨损程度截齿的声发射信号,经过3层小波包分解及重构后,能量主要集中在12.5~25.0 kHz和37.5~50.0 kHz频段,且能量随截齿磨损程度的增加而较小,因此,将12.5~25 kHz和37.5~50.0 kHz能量与总能量的比值作为特征值,构建4种工况的样本空间,为截齿状态的智能化识别提供数据基础。

2)提出了基于模糊隶属度和D-S证据理论的截齿磨损状态识别模型,通过试验验证,笔者提出的识别模型准确率约90%,为实现截齿磨损状态在线监测提供了重要方法,有利于实现井下智能化开采。

[1] KIOUS M,OUAHABI A.Detection process approach of tool wear in high speed milling[J].Measurement,2010(43): 1439-1446.

[2] LI Huigui.Mechanical properties and acoustic characteristics of thick hard roof sandstone in Shendong Coal Field[J].International Journal of Coal Science & Technology,2017,4(2): 147-158.

[3] WANG Jinhua.Development and prospect on fully mechanized mining in Chinese coal mines[J].International Journal of Coal Science Technology,2014,1(3):153-260.

[4] 宇 祺.掘进机镐形截齿磨损机理及其影响因素研究[D].太原:太原理工大学,2016.

[5] 王雁翔,杨道龙,王凌翔.镐形截齿截割磨损研究[J].煤矿机械,2014,35(2):47-49.

WANG Yanxiang,YANG Daolong,WANG Lingxiang.Study on wear performance of pick cutting[J].Coal Mine Machinery,2014,35(2): 47-49.

[6] 张倩倩,韩振南,张梦奇,等.冲击载荷作用下锥形截齿磨损的试验和数值模拟研究[J].振动与冲击,2016,35(13): 58-65.

ZHANG Qianqian,HAN Zhennan,ZHANG Mengqi,et al.Tests and simulation for wear of conical pick under impact load[J].Journal of Vibration and Shock,2016,35(13): 58-65.

[7] 张景异,李高彩.基于图像处理的对掘进机截齿磨损率的研究[J].工业仪表与自动化装置,2009(1):22-24.

ZHANG Jingyi,LI Gaocai.The test study of roadheader cutting pick’s wear rate based on image process[J].Industrial instrumentation & Automation,2009(1):22-24.

[8] 李高彩.基于图像处理的掘进机截齿磨损分析系统的研究[D].沈阳:沈阳理工大学,2009.

[9] 张建广.EBZ260W 型掘进机截割人工岩壁的截齿磨损研究[J].矿山机械,2014,42(9):11-14.

ZHANG Jianguang.Study on pick abrasion during artificial rock cut by EBZ260W road header [J].Mining & Processing Equipment,2014,42(9):11-14.

[10] DEWANGAN S,CHATTOPADHYAYA S.Characterization of wear mechanisms in distorted & rock engineering[J] .Rock Mechanics & Rock Engineering,2016,49(1): 225-242.

[11] 李荣德,李建楠,王淑锋,等.矿用截齿截割过程的数值模拟及磨损机理研究[J].煤矿机械,2016,37(6):57-59.

LI Rongde,LI Jiannan,WANG Shufeng,et al.Study on numerical simulation and wear mechanism of cutting pick[J].Coal Mine Machinery,2016,37(6): 57-59.

[12] 曾庆良,王新超,刘晋霞.掘进机镐形截齿的结构优化分析[J].煤炭技术,2016,35(10):242-244.

ZENG Qingliang,WANG Xinchao,LIU Jinxia.Stuctural optimization analysis for pick cutter of roadhear[J].Coal Technology,2016,35(10):242-244.

[13] 毛 君,刘歆妍,陈洪月,等.不同截齿安装角对采煤机截割性能的影响[J].煤炭科学技术,2017,45(10):144-149.

MAO Jun,LIU Xinyan,CHEN Hongyue,et al.Different installation angle of cutting picks affected to cutting performances of coal shearer[J].Coal Science and Technology,2017,45(10):144-149.

[14] 张 强,刘志恒,王海舰,田 莹,黄传辉. 基于截齿振动及温度特性的煤岩识别研究[J]. 煤炭科学技术, 2018, 46(03): 1-9,18. ZHANG Qiang, LIU Zhiheng, WANG Haijian, TIAN Ying,HUANGChuanhui. Study on coal and rock identification based on vibration andtemperature features of picks[J]. Coal Science and Technology, 2018, 46(03): 1-9,18.

[15] 张 强,王海舰,李立莹,等.基于自适应神经-模糊推理系统模糊信息融合的采煤机截齿磨损在线监测[J].中国机械工程,2016,27(19):2607-2614.

ZHANG Qiang,WANG Haijian,LI Liying,et al.Online monitoring of shearer’s pick wear based on ANFIS fuzzy information fusion [J].China Mechanical Engineering,2016,27(19): 2607-2614.

[16] 张 强,刘志恒,王海舰,等.基于BP神经网络的截齿磨损程度在线监测[J].中国机械工程,2017,28(9):1062-1068.

ZHANG Qiang,LIU Zhiheng,WANG Haijian,et al.On-line monitoring of pick’s wear degrees based on BP neural network[J].China Mechanical Engineering,2017,28(9): 1062-1068.

[17] 张 强,张石磊,王海舰,等.基于声发射信号的煤岩界面别研究[J].电子测量与仪器学报,2017,31(2):230-237.

ZHANG Qiang,ZHANG Shilei,WANG Haijian,et al.Study on identification of coal-rock interface based on acoustic emission signal [J].Journal of Electronic Measurement and Instrument,2017,31(2): 230-237.

[18] ZHENG Kai, JON P Longtin, HIMANSHU Gupta. Vibration control analysis on energy saving for data centers using Optical Wireless Communication (OWC)[C]//ASTFE Digital Library. Begel House Inc, USA, 2017.

[19] ZHENG K,CURRAN M,GUPTA H,et al. Design of data center free-space optical network: optical and mechanical considerations[C]//ASTFE Digital Library. Begel House Inc,USA,2018.

[20] MAX Curran, ZHENG Kai, GUPTA Himanshu, et al. Handling rack vibrations in FSO-based data center architectures[C]//2018 International Conference on Optical Network Design and Modeling (ONDM). IEEE, 2018.