0 引 言

在我国综采工作面液压支架电液控制系统已经得到了广泛推广与应用,实现了单个支架的单动作控制、成组支架动作的顺序程序控制和液压支架跟随采煤机位置的自动控制(亦称跟机控制)等功能[1-2]。跟机自动化控制功能是综采工作面系统自动化的高级功能,是实现综采工作面自动化操作的关键[3-5]。跟机自动化控制功能的应用,不仅降低了煤矿工人的劳动强度,同时提高了煤矿生产效率[6],特别是在国内部分地质条件较好、支架功能数少、支撑力小的中薄煤层的煤矿(例如黄陵、榆家梁煤矿等)已经成功实现跟机自动化[7-9]。然而在中厚煤层跟机应用过程中仍然存在跟机效率较手动操作低、能量利用差、控制参数凭借经验设定等不足,导致现场调试时间长、系统通用性差。

由于液压支架大部分动作控制并没有利用位移传感器进行闭环检测,只能通过时间控制和压力检测实现粗略的开环控制,故在保证安全、操作可靠性前提下,时间参数设定是影响跟机自动化过程效率和质量的关键因素。

工作面液压系统作为综采工作面智能化控制的执行层,因其介质、元件及负载等因素影响,实际上是一个复杂的动态过程[10],在跟机成组动作时,压力、流量2个变量在动态负载和边界下相互耦合,同时这2个参数亦是直接影响支架动作速度、动作可靠性的2个关键因素。文献[11-13]通过功率键合图、系统仿真手段对移架速度、恒压供液等单一变量进行目标控制及研究,车鹏[14]对不同管路布置下的流阻进行数值计算,但对支架成组动作时压力、流量特性没有进行机理分析和定量研究,无法对不同负载下支架控制提供准确的理论支撑,因此有必要对工作面液压系统进行理论分析,对多支架动作过程中的液压回路压力流量参数进行解耦分析。

1 工作面液压系统组成

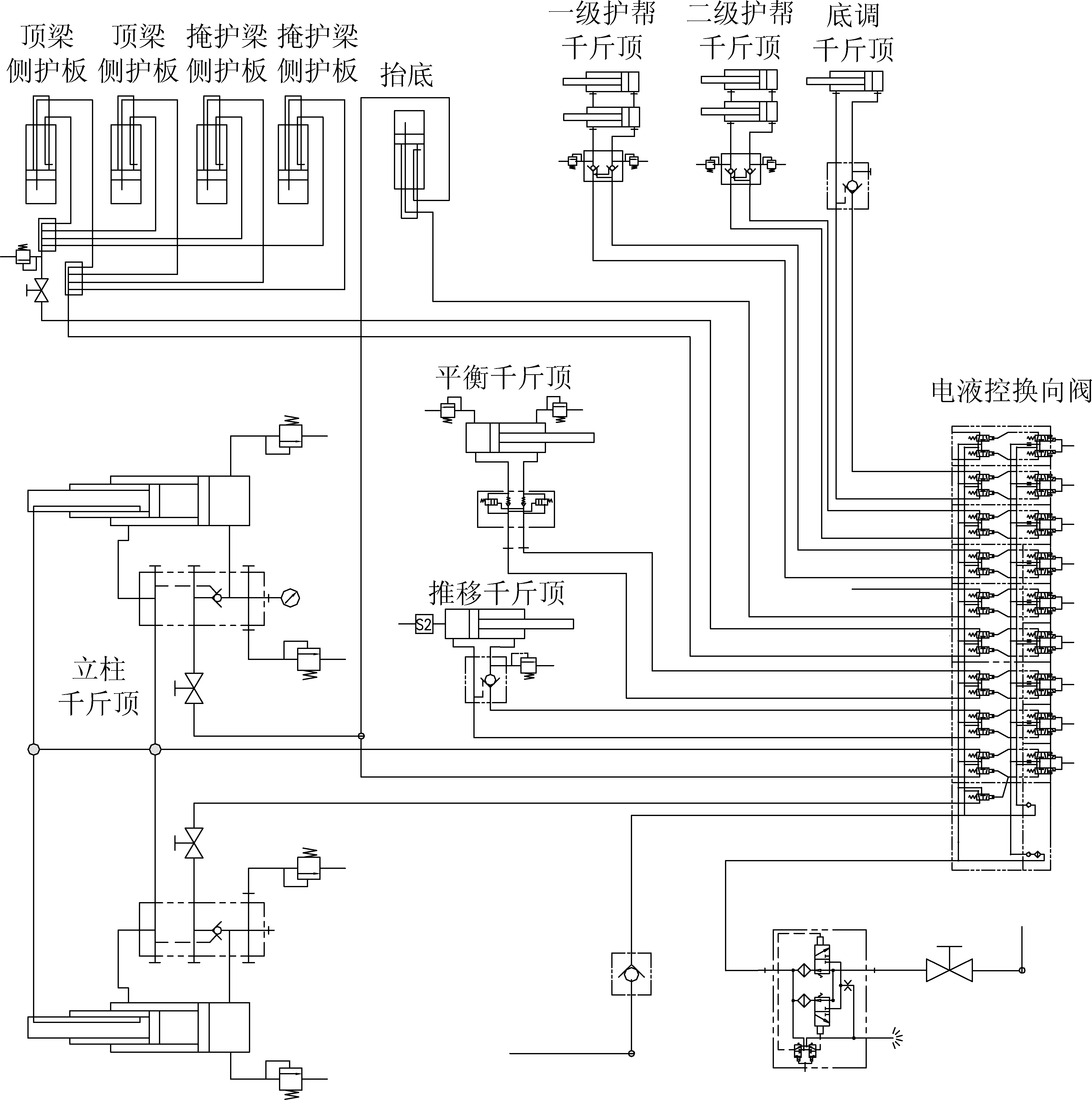

综采工作面液压支架液压系统主要由泵站、立柱千斤顶及管路、乳化液阀和各种液压附件组成,整套系统庞大复杂[15]。跟机自动化过程中,其主要负载为支架各动作过程用液需求,控制目标主要实现液压支架各动作在规定时间内可靠动作到位,保证后续动作顺利进行,实现顺利跟机[16-17]。支架液压系统作为一个单元包含了升柱、降柱、拉架、平衡、侧护、抬底等功能,液压原理如图1所示,但每个单元其控制原理基本相同,即通过液压阀的动作实现液压缸的伸、收功能,作为一个阀控缸系统、不同之处在于其液压阀和液压缸的参数不同。

图1 工作面液压系统原理

Fig.1 Principle of hydraulic system working face

在跟机自动化控制过程中,由于立柱升、降和拉架3个动作作为一个连续性动作具有用液量大、负载高等特征,在控制过程中以保证这3个动作顺利进行为主要依据。以支架降-移-升这一连贯动作为例,当时间设定过大,造成降柱行程超过最小行程,从而影响最终的升柱行程和时间,影响系统效率;当时间设定过小,工作面用液过大导致系统进液压力过低,系统背压过大等工况下造成降柱行程低于最小行程,在拉架抬底时造成顶梁和煤壁接触而导致支架丢架、跟机失败。造成上述问题主要是由于在跟机过程中没有考虑到多支架动作时系统压力和流量之间的匹配变化规律,导致跟机控制失效。

2 工作面液压系统模型分析

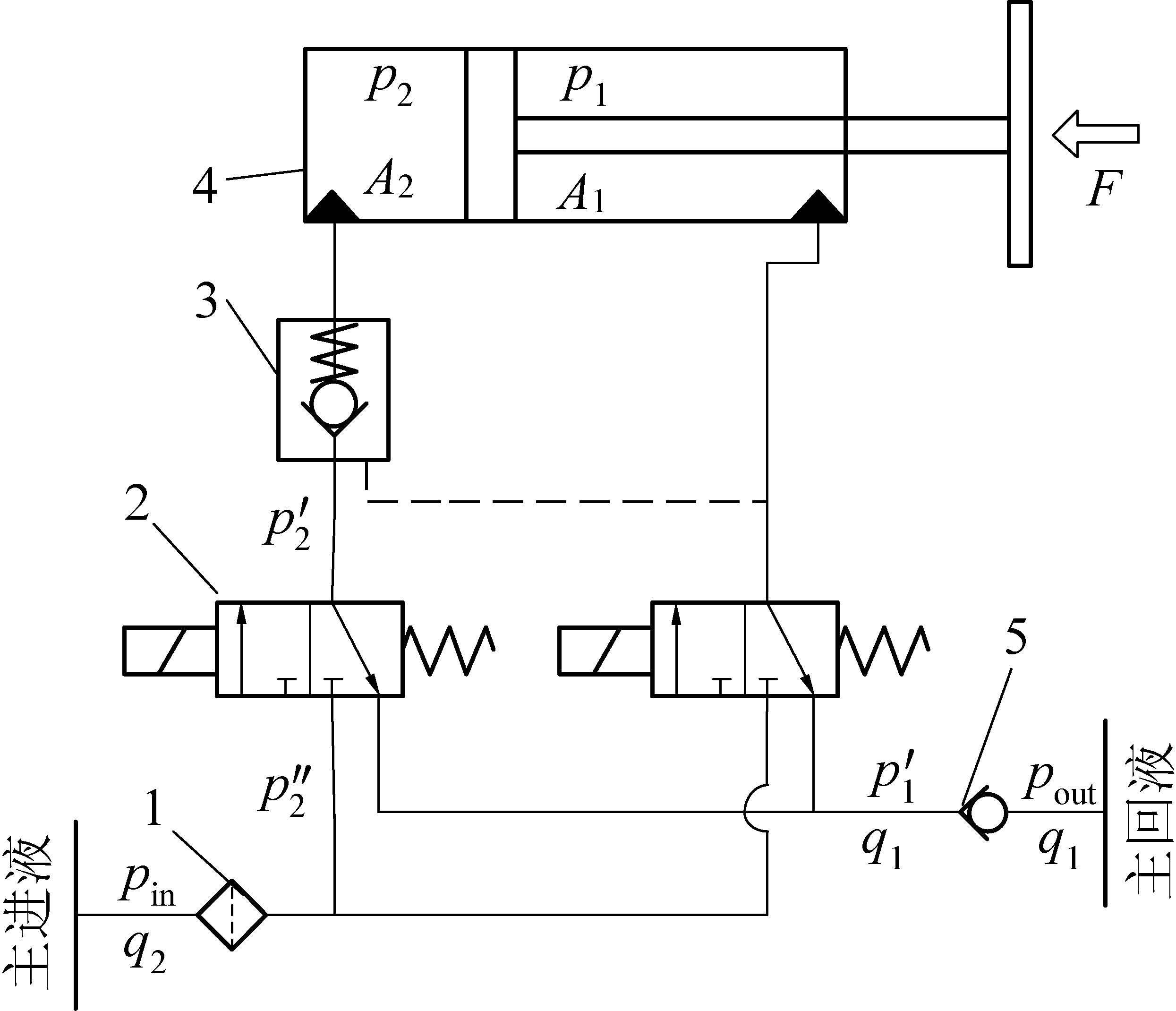

由于液压支架各个分液压系统功能原理类似,因此采用同一等效阀控缸模型进行分析,其液压系统原理如图2所示。由于液压缸是单侧闭锁,因此液压缸伸和收动作时其油路方向不同对应阻尼通道也不同,故需要对伸、收2个动作进行分别建模。

1—过滤器;2—换向阀;3—液控单向阀;4—液压缸;5—回液断路阀

图2 液压缸单元液压系统原理

Fig.2 Hydraulic ystem principle of hydraulic cylinder unit

2.1 稳态时压力流量解耦分析

综采工作面液压系统用液压阀均为固定开口开关式阀芯结构,包含单向阀、换向阀,其具体参数可以通过流阻拟合得出,采用固定节流模拟。

稳态时液压缸行程变化方程为

(1)

液压缸上下腔力平衡方程为

p2A2-p1A1-F=ma

(2)

阀口流量方程为

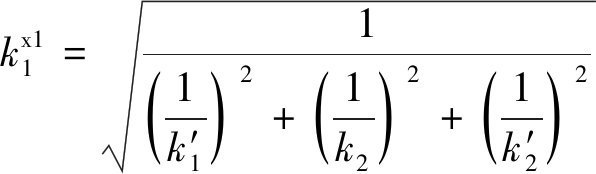

(3)

1)液压缸伸模型。电磁阀左工位得电,满足如下公式:

q2/q1=A2/A1

(4)

(5)

(6)

(7)

(8)

将上式联立得:

(9)

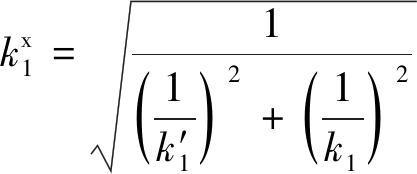

式中:q2、q1分别为单元输入、输出流量;A2、A1分别为液压缸无杆、有杆腔面积;pin、pou分别为主进液、回液压力;q为总输入流量;k″2、k′2、k2分别为过滤器综合流量系数、换向阀进液综合流量系数、单向阀进液综合流量系数;![]() 为液压缸伸动作时有杆腔到主回液侧液压阀综合流量系数;Δp″2、Δp′2、Δp2分别为过滤器压差、换向阀进液压差、单向阀进液压差;c为流量系数;Δ

为液压缸伸动作时有杆腔到主回液侧液压阀综合流量系数;Δp″2、Δp′2、Δp2分别为过滤器压差、换向阀进液压差、单向阀进液压差;c为流量系数;Δ![]() 为液压缸伸动作时有杆腔到主回液侧的压力降,

为液压缸伸动作时有杆腔到主回液侧的压力降,![]()

同理可得,液压缸另一路流量方程为

(10)

其中:Δ![]() 为液压缸伸动作时主进液到无杆腔的压力降,

为液压缸伸动作时主进液到无杆腔的压力降,![]() 为液压缸伸动作时无杆腔到主进液侧液压阀综合测量系数。

为液压缸伸动作时无杆腔到主进液侧液压阀综合测量系数。

联立式(2)、式(10),由上式可知:

(11)

根据管路布局形式,管路流阻主要包含沿程流阻损失和局部流阻损失,一般雷诺数Re>>2 300,故按照紊流状态进行校核[14]。

沿程流阻损失为

(12)

其中:阿里特苏里公式为![]()

局部流阻损失为

(13)

回液阻力即背压为

(14)

其中:ρ为乳化液密度,取998 kg/m3;l为管路长度;df为管路直径;λ为沿程阻力系数;ξ为局部阻力系数;Δ为表面粗糙度,取0.05 mm[16];dξ为管接头内径;v为流体速度。

联立式(14)、式(11)、式(9)、式(4)得

(15)

2)液压缸收模型。电磁阀右工位得电,稳态时流量连续性方程为

q2/q1=A1/A2

(16)

(17)

其中:![]() 为液压缸收动作时有杆腔到主进液侧液压阀综合流量系数。

为液压缸收动作时有杆腔到主进液侧液压阀综合流量系数。

同理可得,液压缸另一路流量方程为

(18)

其中,![]() 为液压缸收动作时无杆腔到主回液侧液压阀综合流量系数。

为液压缸收动作时无杆腔到主回液侧液压阀综合流量系数。

由式(15)可知![]()

(19)

其中,![]()

以上分析是建立在流量已知条件下,将综采工作面液压系统压力通过卸载阀来设定并记作pset,当系统压力达到设定压力时卸载阀卸荷,即处于压力控制模式,部分流量损失;当系统压力低于设定压力pset时,泵站全流量供液,处于流量控制模式。

当系统压力pin超过pset时,系统流量同泵站额定流量不一致,此时系统压力等于pset,即满足如下条件:

pin=pset

(20)

综上所述以液压支架单一动作单元进行分析,当多个动作单元同时动作时,系统压力和流量分配之间的关系如下:假设由于在跟机自动化过程中,多动作同时动作时其架间距离产生的流阻损失较阀类流阻小很多以致可以忽略不计,即在成组动作时,同时动作的液压支架主进液管路压力相同,则此时不同支架动作时由于其结构参数、性能参数都是确定的,故其综合流量系数k也随之确定,当系统负载确定时,其负载压力也随之确定,通过上述理论公式即可推导出不同点的压力分布规律。

当全流量供液没有卸荷流量损失时,每个动作单元需求流量的累加即系统总流量,满足式(21)。

(21)

联立式(19)、式(21),得

(22)

当pin超过pset时,系统流量满足:

(23)

2.2 瞬态压力流量特性解耦分析

由于立柱下腔作为主要能量、流体压缩区,在升柱接顶后负载压力从低压到设定压力过程和降柱负载压力释放过程都是体积压缩过程,此时都是流量的单向流进或流出,对外没有表现出行程变化,是一个非线性压缩过程,同时由于液压缸体积大、压缩过程长,因此该过程不可忽略并进行单独建模分析。

瞬态液压动态封闭容腔压缩公式为[18]

(24)

1)液压缸伸模型:求解

(25)

(26)

其中,pin前面已经推导并作为已知量,求解得:

(27)

通过上式分析可知,在瞬态变化过程中立柱下腔压力是由系统压力pin,弹性模量Ee决定的,与时间t二次方关系,系统背压影响无关。由于系统压力和弹性模量都是随工况变化的,因此其压缩过程是个多变量非线性方程。由于动态过程中负载不断变化,故系统流量q是个变化量,而弹性模量Ee在低压下(10 MPa)随压力变化明显,在高压下可以近似为常数。

为了便于系统求解,假设弹性模量Ee不随压力变化;短时间内系统压力pin是固定的。通过上述公式能够求解出系统压力随时间变化过程。

2)液压缸收模型。同理,求解液压缸无杆腔压力p2,得

(28)

初始值设定:在降柱时初始值取泵站控制压力pset,目标值为最低立柱移动压力,取(A1/A2)pset。

系统流量q参考式(19)即可得出,其流量分析机理同稳态分析一致。

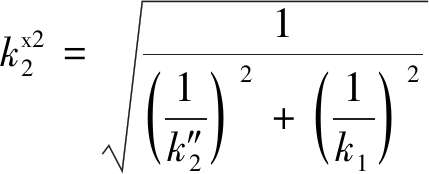

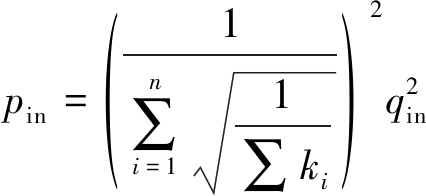

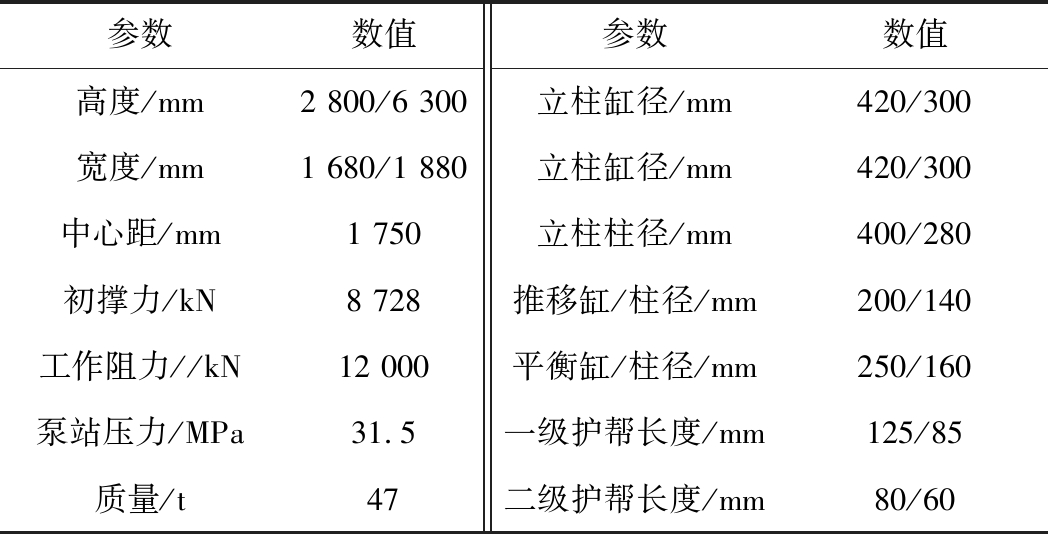

2.3 动态解耦分析

通过上述分析,支架任一动作完成都是经历瞬态过程到稳态过程的转变,特别是随着大采高工作面的不断推广,其瞬态过程时间在液压控制过程中的比也不断增大,故不可忽视。瞬态过程和稳态过程中通过对系统流量和压力方程的不断迭代,能够实现控制系统的准确控制,同时便于在系统配套过程中从机理上准确验证系统的可靠性和科学性,在对系统控制过程中,其解耦控制流程如图3所示。

图3 工作面液压系统动态压力流量解耦流程

Fig.3 Flow and pressure decoupling flow of hydraulic system in working face

3 系统数值分析及对比

在跟机自动化过程中,支架按照一定的次序完成移架、伸出护帮、拉架等动作[19-20],该连贯动作由于用液量大、需求负载高等特征直接影响最终的跟机使用效果,为了对上述分析机理进行验证,分析支架动作过程中各点的压力变化情况,以神东巴彦高勒煤矿现场数据参数代入模型,并对不同工况下的降移升动作流程进行分析。

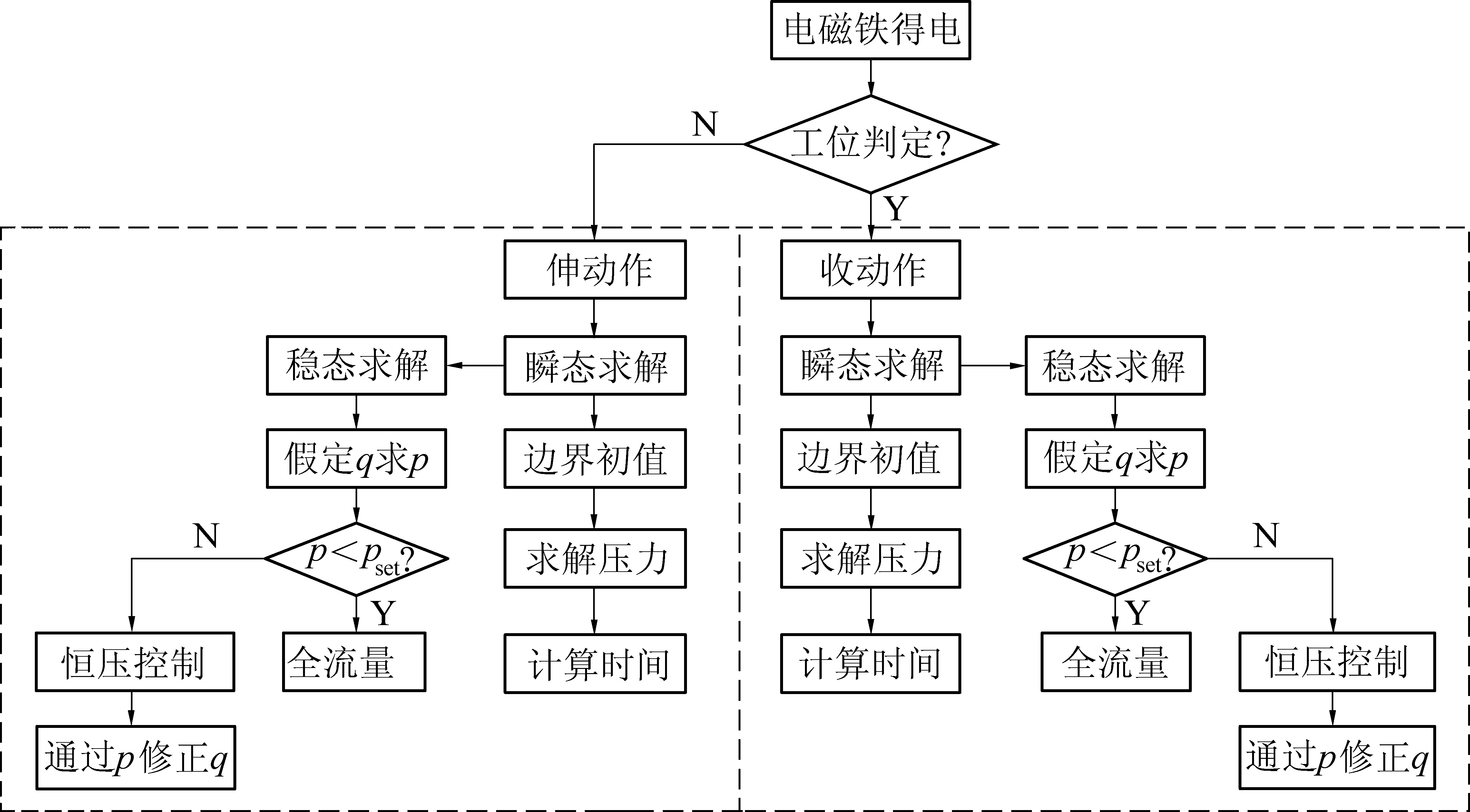

神东巴彦高勒工作面,采高3.85~6.1 m,工作面倾斜长260 m(煤壁净长);工作面走向长4 300 m,系统采用双进双回环形供液模式,主供液管(DN63S)、主回液管路(DN76 mm)集成供液系统采用七泵四箱供液模式,乳化液泵站BRW400/31.5,公称流量400 L/min,公称压力31.5 MPa(卸荷区间28~30 MPa)。检修时开启单台泵,生产时开启台泵站。配套液压支架型号为ZY12000/28/63D,其主要参数见表1,将数据代入上述公式中拟合,计算结果如图4—图5所示,液压阀配套参数见表2。

表1 ZY12000/28/63D型液压支架参数

Table 1 ZY12000/28/63D hydraulic support parameter

参数数值参数数值高度/mm2 800/6 300立柱缸径/mm420/300宽度/mm1 680/1 880立柱缸径/mm420/300中心距/mm1 750立柱柱径/mm400/280初撑力/kN8 728推移缸/柱径/mm200/140工作阻力//kN12 000平衡缸/柱径/mm250/160泵站压力/MPa31.5一级护帮长度/mm125/85质量/t47二级护帮长度/mm80/60

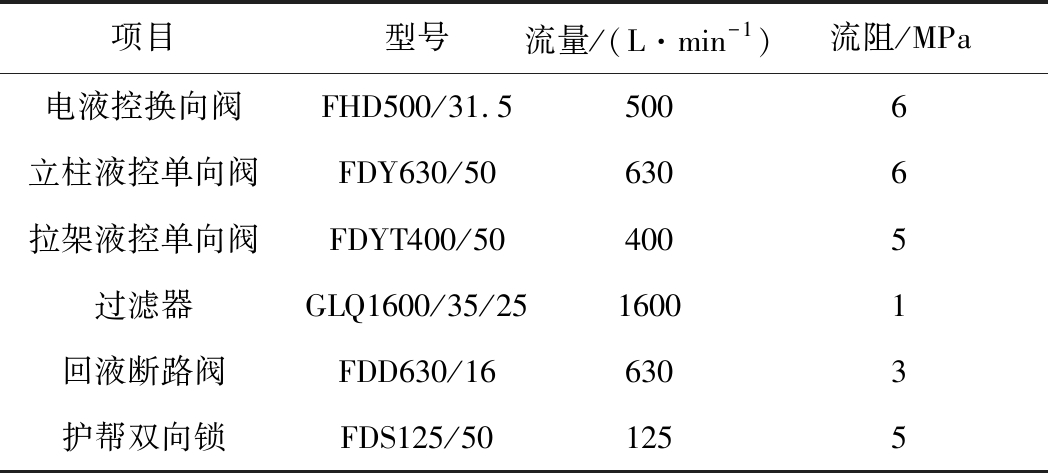

表2 液压阀配套参数

Table 2 Matching parameter of hydraulic valve

项目型号流量/(L·min-1)流阻/MPa电液控换向阀FHD500/31.55006立柱液控单向阀FDY630/506306拉架液控单向阀FDYT400/504005过滤器GLQ1600/35/2516001回液断路阀FDD630/166303护帮双向锁FDS125/501255

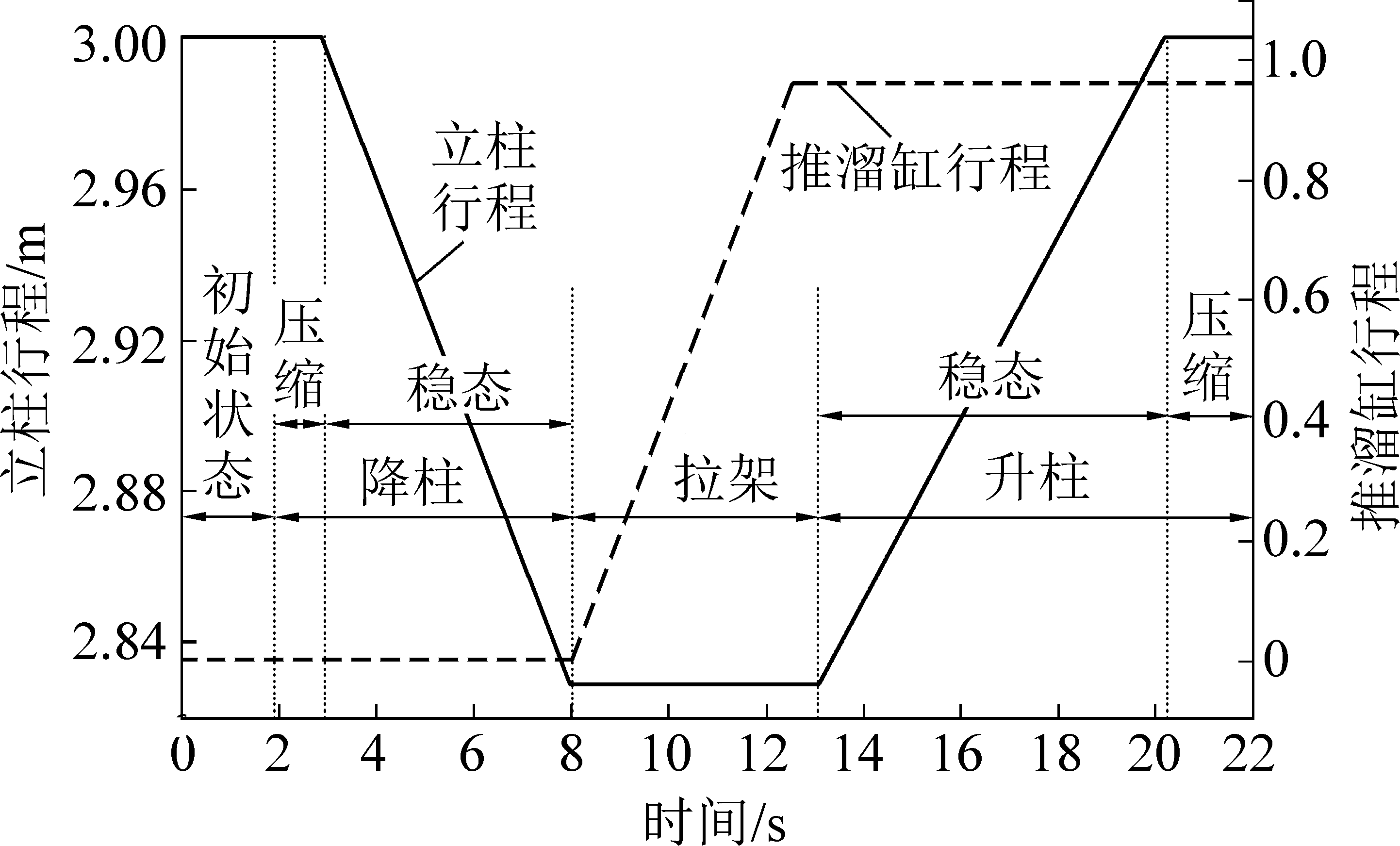

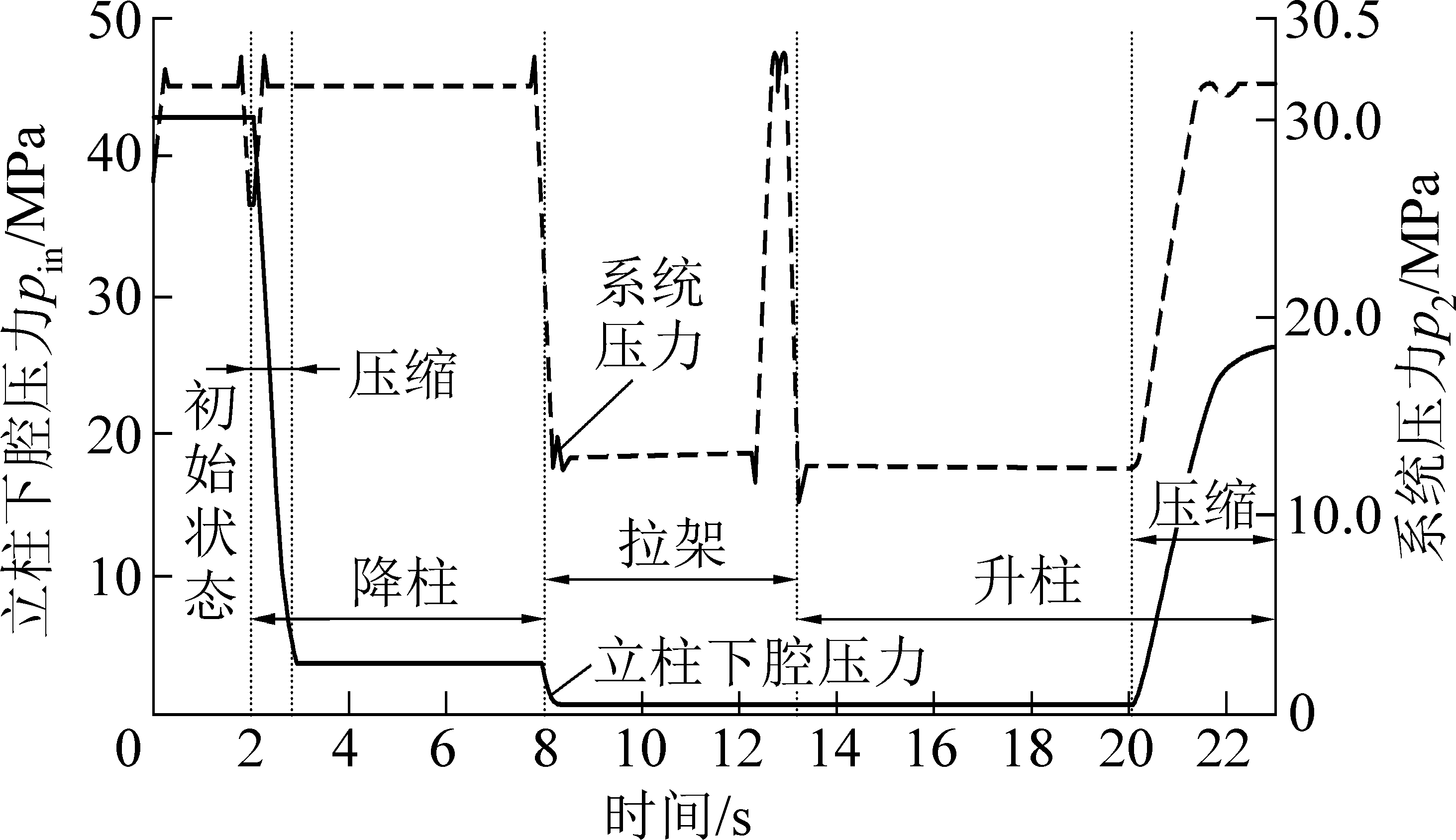

液压支架降移升过程中3个动作的分区如图4所示,其中降柱过程中首先发生的是压缩过程,持续时间约1 s,立柱没有位移变化;3 s后立柱行程变化平稳,为流量平稳阶段;降柱完成后拉架位移变化,由于拉架液压缸为倒装形式,即闭锁腔为环形腔以保证足够的拉架力,故在解锁过程中其瞬态过程较短,可以忽略不计,直接为稳态过程;升柱过程中由于克服自重和摩擦力,故系统压力较小,当接顶后由于从低压增加到支撑压力,此时处于液体压缩过程。支架降移升过程中系统压力Pin和立柱下腔压力P2分布如图5所示,立柱下腔从额定工作压力45 MPa开始降柱,降柱开始为体积压缩过程,持续时间约1 s,当立柱下腔压力P2降到3 MPa左右时趋于稳定,泵站系统处于卸荷状态,系统压力接近泵压;升柱过程中由于负载较小,需液量大,系统压力降为20 MPa左右,当接顶后随着负载增加用液量逐渐减小,立柱下腔压力逐渐增大到系统压力,此时为瞬态压缩过程,持续时间大于2 s。

图4 液压支架降-移-升动作模拟及分区

Fig.4 Down-shift-up motion simulation and partition of hydraulic support

图5 系统压力分布

Fig.5 System pressure distribution

4 试验结果分析

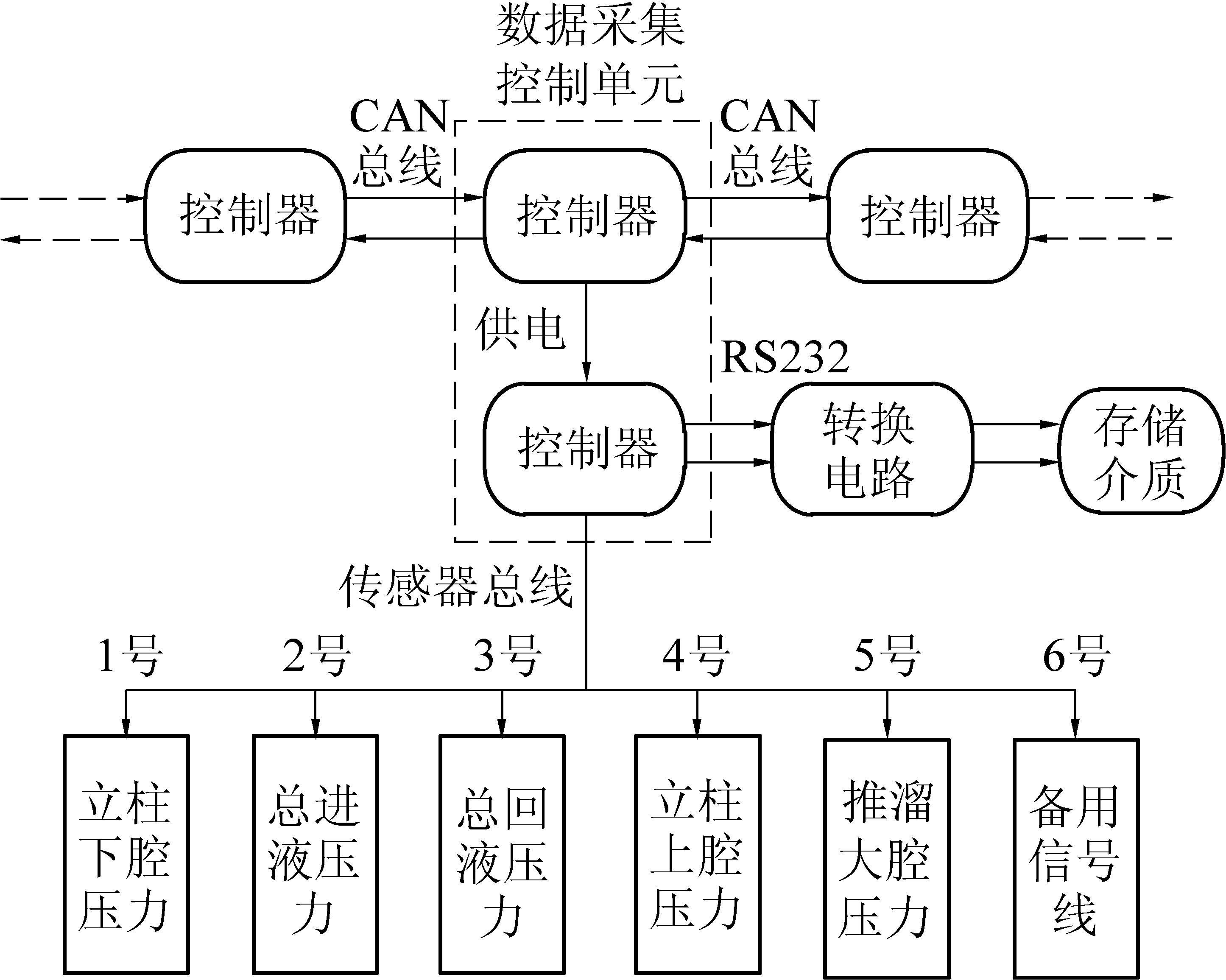

为研究液压支架主要核心动作条件下系统各关键点压力变化,设计一套基于串口通信存储、采样频率1 kHz,独立控制的采集系统,其控制原理如图6所示。以巴彦高勒煤矿为测试环境,在2台泵站开启条件下,记录不同数量支架动作条件下立柱下腔压力、上腔压力、主进液、主回液推移千斤顶大腔压力。

图6 井下数据采集系统原理

Fig.6 Principle of data acquisition system in underground mine

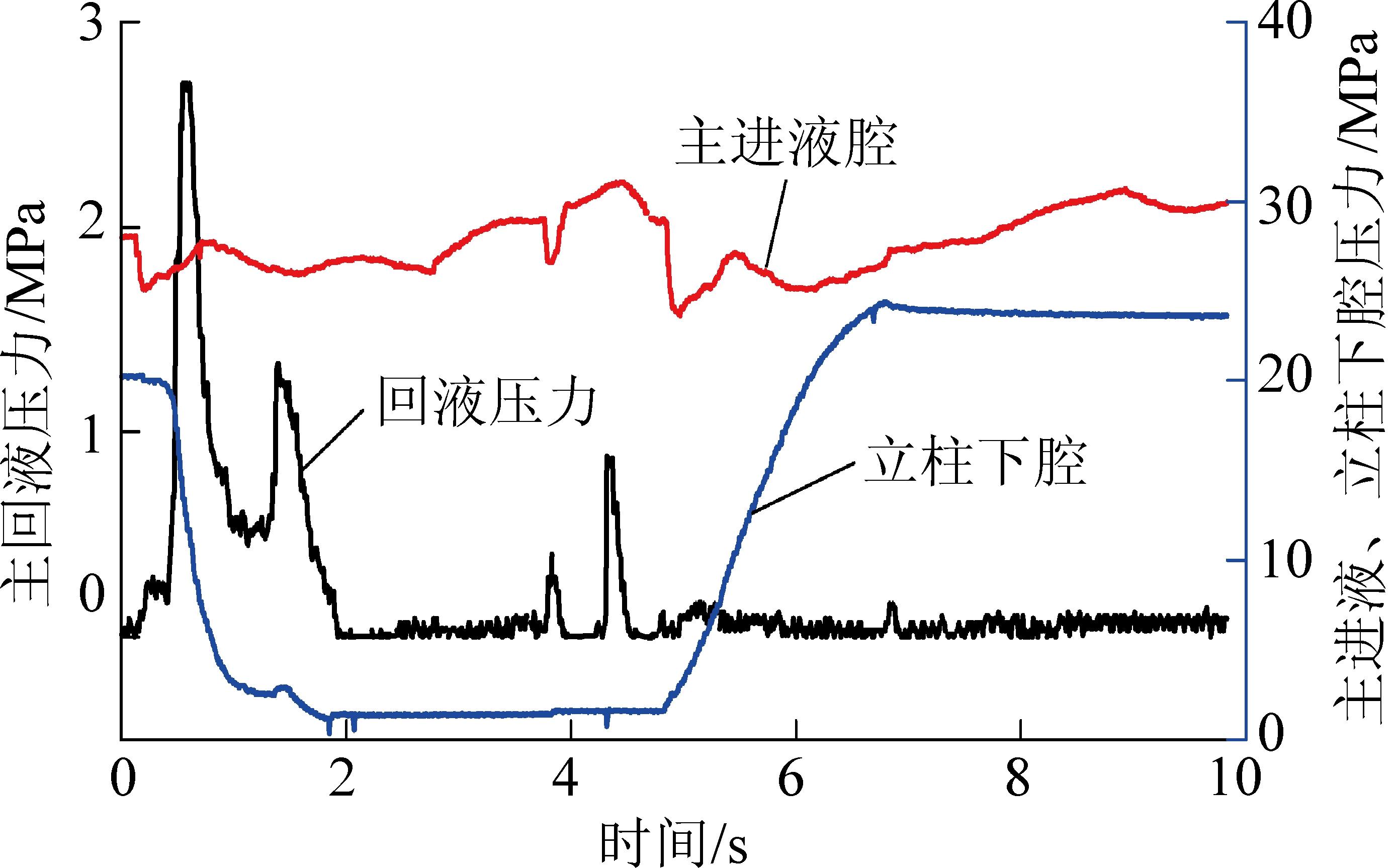

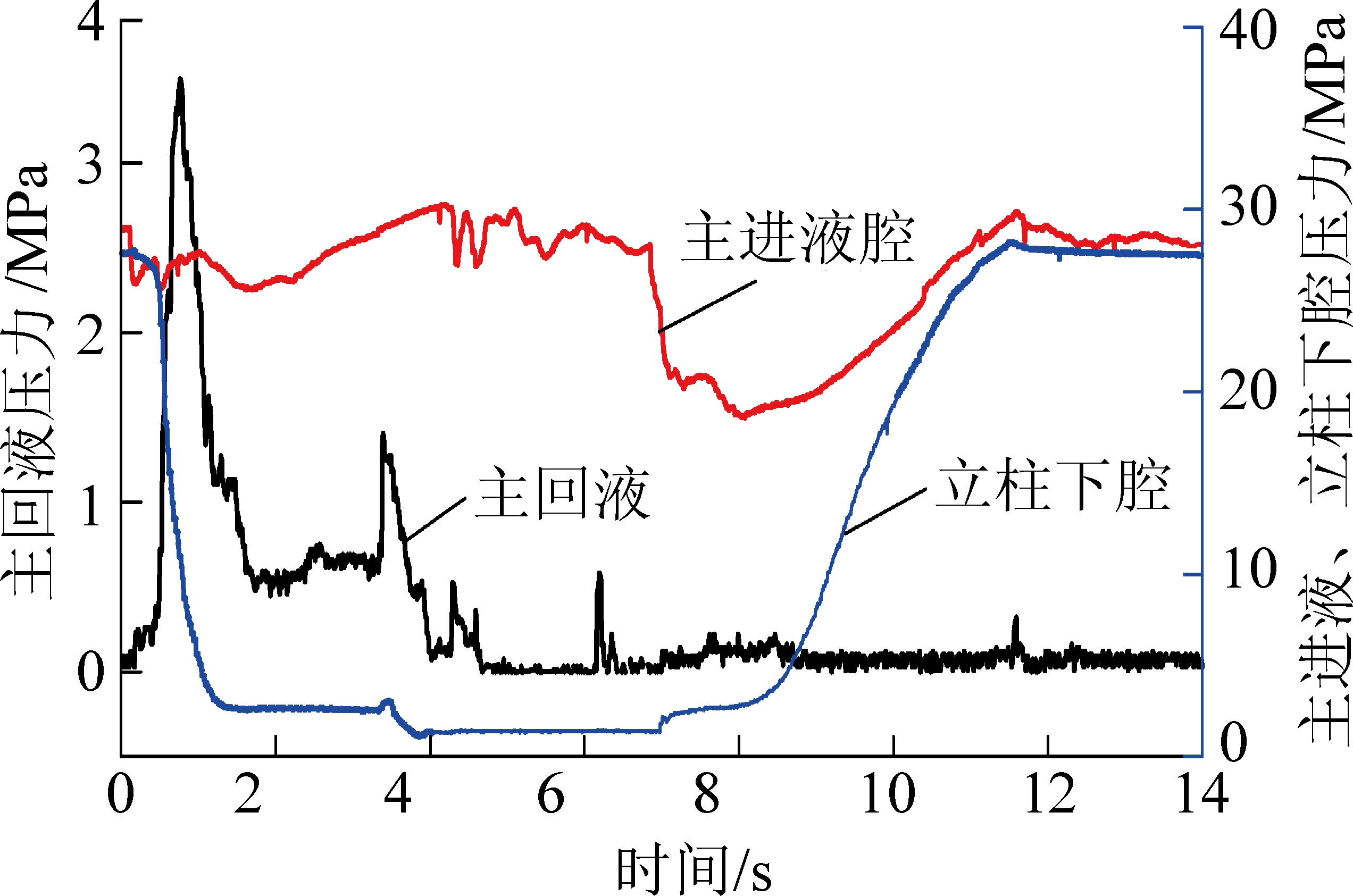

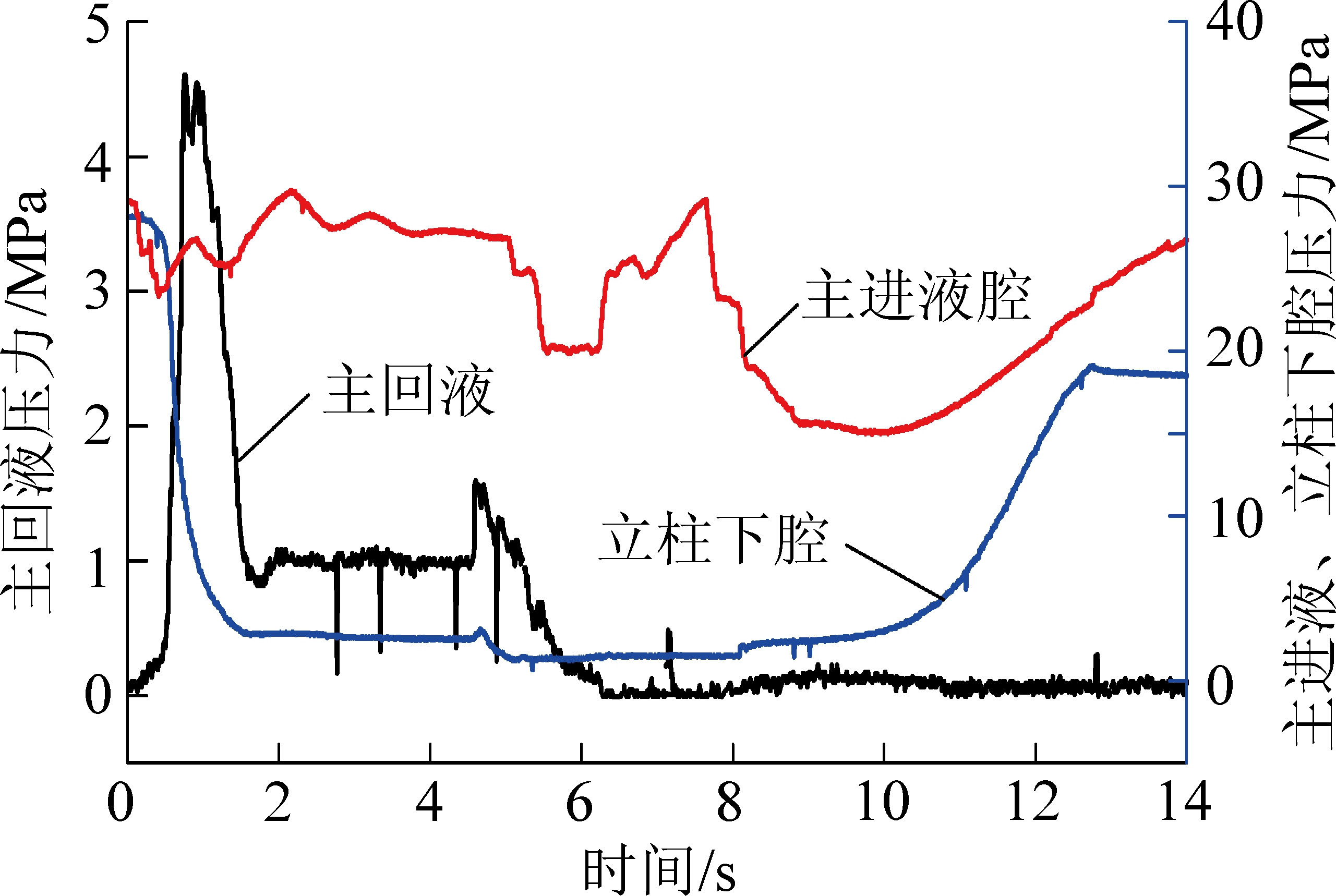

不同供液条件下支架动作测试结果统计见表3,从图7—图10可知,立柱从初始点降柱过程中都有一个压力降低的过渡过程,当系统压力达到降柱阈值时,立柱才能可靠降柱,但系统背压对降柱过渡时间影响较小;随着支架动作数量增多,回液背压最大4.8 MPa,根据液压平衡关系,当背压超过3 MPa时支架不动作或动作缓慢,因此在自动化控制过程中需要严格控制支架动作数量;在升柱过程中,系统压力显著降低,特别在升柱前半段需液量大、负载小(约3 MPa),系统压力降低明显。如图10所示,随着动作不断增加,主进液压力最低为12.3 MPa,此时一方面容易造成拉架缓慢导致跟机丢架,同时容易造成顶板支护压力过低起不到支护作用。在升柱后半段即接顶后行程变化不明显,该过程为体积压缩过程,此时需液量也逐渐减小,此阶段超过2 s。

表3 不同供液条件下支架动作测试结果统计

Table 3 Test statistical results of support motion under different pump supply conditions

支架动作泵站降柱/升柱过渡时间/s主进最小压力/MPa回液最大背压/MPa1架降移升两泵1.20/2.3022.002.72架降移升两泵1.18/2.8018.893.53架降移升两泵1.17/2.6015.364.84架降移升两泵1.17/2.4012.334.8

图7 两泵单架降移升曲线

Fig.7 Drop-pull-up curves of two pump and single support

图8 两泵两架降移升曲线

Fig.8 Drop-pull-up curves of two pump and two support

图9 两泵三架降移升曲线

Fig.9 Drop-pull-up curves of two pump and three support

图10 两泵四架降移升曲线

Fig.10 Drop-pull-up curves of two pump and four support

5 结 论

1)通过将综采工作面液压系统进行建模理论计算,定量化推导出了不同供液流量下各个系统关键点间的压力推导公式,并对系统压力和流量的匹配关系进行解耦分析,为综采工作面跟机自动化过程中支架控制逻辑提供理论支撑。

2)通过对理论模型实际赋值方式推演了降-移-升关键动作过程中的压力流量变化情况,从机理上验证了瞬态、稳态过程中的相互关系,测试结果表明,系统背压主要影响降柱稳态过程,对瞬态过程影响较小。

3)液压缸伸、收动作过程中都存在瞬态、稳态过程,特别是立柱控制单元,由于立柱缸径大、需液量大等特点,其瞬态动作时间在整个动作过程中不可忽略,在液压支架控制过程中需要对其合理计算。

4)通过现场试验测试研究了不同供液条件下不同支架动作时稳态和瞬态特性关系,得出了支架不同动作对系统需液量和系统压力的影响,反映了支架动作瞬间的压力变化过程。

[1] 朱金雨,李国莲.液压支架跟机自动化系统设计[J].工矿自动化,2013,39(12):1-4.

ZHU Jinyu,LI Guolian.Design of machinery-tracked automatic system of hydraulic support[J].Industry and Mine Automation,2013,39(12):1-4.

[2] 白永胜,牛剑峰. 液压支架电液控制通信网络系统透明化设计[J].煤炭科学技术, 2018, 46(9):183-187.

BAI Yongsheng,NIU Jianfeng. Design of transparency of communication network system for electronic-hydraulic control system of hydraulic support[J]. Coal Science and Technology,2018,46(9):183-187.

[3] WANG Guofa,PANG Yihui.Surrounding rock control theory and longwall mining technology innovation[J].International Journal of Coal Science & Technology,2017,4(4):301-309.

[4] 徐 刚.综采工作面配套技术研究[J].煤炭学报,2010,35(11):1921-1924.

XU Gang,Study on match technology for fully mechanized longwall coal mining face[J].Journal of China Coal Society,2010,35(11):1921-1924.

[5] 李 骏,林福严.跟机自动化中采煤机自动控制方法研究[J].工矿自动化,2014,40(2):1-4.

LI Jun,LIN Fuyan.Research of automatic control method of shearer in machinery-tracked automation[J].Industry and Mine Automation,2014,40(2):1-4.

[6] 管俊才,柳军涛,李晓林.新元公司3205综采工作面自动化系统的研究与应用[J].煤矿现代,2014(3):117-119.

[7] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress And prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[8] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[9] 王国法,刘 峰,孟祥军,等. 煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术, 2019, 47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction (primary stage)[J].Coal Science and Technology,2019, 47(8):1-36.

[10] 曹小荣,赵书明.液压支架快速移架系统的研究[J].煤矿机械,2010,31(2):130-132.

CAO Xiaorong,ZHAO Shuming.Research of powered[J].Coal Mine Machinery,2010,31(2):130-132.

[11] 韩 伟,王国法,李 政,等.液压支架移架速度的定量化研究[J].煤炭学报,2003,28(2):219-224.

HAN Wei,WANG Guofa,LI Zheng,et al.Quantitative study on advancing velocity of hydraulic powered support[J].Journal of China Coal Society,2003,28(2):219-224.

[12] 付 翔,王然风,赵阳升,等.工作面支架液压系统仿真与稳压供液技术[J].煤炭学报,2018,43(5):1472-1478.

FU Xiang,WANG Ranfeng,ZHAO Yangsheng,et al.Investigation of hydraulic system simulation and fluid feeding technology with steady pressure of working face supports[J].Journal of China Coal Society,2018,43(5):1472-1478.

[13] 黄 蕾,刘志奇,马占江,等.液压支架快速移架过程中工作参数的匹配与优化[J].煤矿机械,2013,34(7):69-72.

HUANG Lei,LIU Zhiqi,MA Zhanjiang,et al.Working parameters matching and optimization in process of hydraulic support fast moving[J].Coal Mine Machinery,2013,34(7):69-72.

[14] 车 鹏,吴 勇,赵玉贝,等.液压支架供液方式压力损失分析[J].液压气动与密封,2013(7):69-72.

CHE Peng,WU Yong,ZHAO Yubei,et al.pressure loss analysis of hydraulic support different feed liquid manner[J].Hydraulics & Seals,2013(7):69-72.

[15] 于 玲,贾春强.综采工作面支架液压系统仿真研究[J].煤矿机械,2014,35(2):56-58.

YU Ling,JIA Chunqiang.Simulation research on hydraulic system of powered support in fully mechanized face[J].Coal Mine Machinery,2014,35(2):56-58.

[16] 田成金,魏文艳,朱小林.基于SAC型液压支架电液控制系统的跟机自动化技术研究[J].煤矿开采,2012,17(2):47-50.

TIAN Chenjin,WEI Wenyan,ZHU Xiaolin.Automatic following coal-cutter technology of based on SAC electrodraulic control system in powered support[J].Coal Mining Technology,2012,17(2):47-50.

[17] 王海军.大采高液压支架自动控制技术研究[J].工矿自动化,2018,44(3):54-58.

WANG Haijun.Research on automatic control technology of large mining height hydraulic support[J].Industry and Mine Automation,2018,44(3):54-58.

[18] 吴根茂,邱敏秀,王庆丰,等.新编实用电业比例技术[M].杭州:浙江大学出版社,2010:1-50.

[19] 朱小林,李首滨.采煤机速度对综采工作面跟机自动化影响研究[J].煤炭工程,2008(2):79-81.

ZHU Xiaolin,LI Shoubin.Research on coal shearer speed affected to automation of fully mechanized longwall mining face[J].Coal Engineering,2008(2):79-81.

[20] 石 勇,林 江,崔志芳,等.综采工作面中部跟机自动化控制的数学模型[J].工矿自动化,2016,42(11):14-18.

SHI Yong,LIN Jiang,CUI Zhifang,et al.Mathematical model of automatic following control in the middle of fully mechanized mining face[J].Industry and Mine Automation,2016,42(11):14-18.