0 引 言

煤层气井的煤粉运移是排采过程中遇到的最严重问题之一,成为困扰煤层气开发的主要因素[1]。同时煤粉的产出是影响煤层气井连续稳定生产的关键因素[2],一方面降低了裂缝导流能力,伤害率从40%增加到90%以上[3],影响产气量[4-5];另一方面会损坏排采设备,导致频繁的检泵和洗井,破坏了排采的连续性和稳定性,影响煤层气井开采经济效益[6-8]。对煤粉的治理控制方法中存在不同的观点:有文献认为要以较低的排液速度阻止煤粉运移,降低煤粉对渗透率的伤害[9],也有认为需要增加排液速度以便煤粉有效排出,疏通地层提高渗透性[8],或者通过控制生产压差,使得煤层基质中的煤粉颗粒不被排出,但渗流通道中的自由煤粉排出,以便改善煤层渗透性[10]。在实际排采过程中,对煤粉运移的临界流速很难准确控制,主要是由于随着煤粉颗粒半径和通道半径的不断减小,其发生运移的临界速度降低,导致煤粉更容易运移[11],因此在实际生产中煤粉很难有效控制[1,12]。同时,在排采阶段当产水量较低时,水携带煤粉的能力降低,导致煤粉堆积[9],降低了裂缝通道的渗透率,此时又导致产水量降低,形成一个恶性循环。在工艺措施方面,为了降低煤粉对泵的影响,在泵底下挂防砂筛管,或者在洗井时使用分散剂、悬浮煤粉[13],但这些措施有效期普遍较短。有研究表明,大粒径煤粉在裂缝中的流动性,严重影响了压裂裂缝的导流能力,同时煤粉的聚集、桥堵是影响裂缝渗透率性的主要原因[6]。试验中也证明煤粉会排出一部分,另一部分堵塞在支撑剂孔隙中[14]。综合来看,目前的煤粉治理方法主要集中在对生产制度的控制,防止裂缝渗透率进一步降低。但对裂缝中已经形成伤害的储层,缺少有效的治理方法。为了尝试在裂缝中控制煤粉颗粒的运移,评价渗透率的改善情况,开展了超级分子膜(SMF)进行控煤粉的可行性研究。SMF是一种复配体系(A剂和B剂组成)的网状结构,使大颗粒煤粉能够吸附在该结构上,阻止其运移,对于小颗粒煤粉,则可以通过该结构的网格,进而实现阻止大颗粒运移,诱导小颗粒排出的目的,降低煤粉对裂缝通道的堵塞,提高渗透率。通过对沁水盆地某煤层气区块3号煤取样,分别磨成150 μm煤粉,开展了裂缝内控煤粉的效果评价试验:研究了不同煤粉含量及超级分子膜(SMF)浓度组合驱替填砂管时岩心的渗透率变化;找出了针对不同煤粉含量对应的SMF中A剂和B剂浓度组合关系;为裂缝通道中煤粉堵塞的治理提供了一种新的方向。

1 试 验

1.1 样品及试剂

1.1.1 煤粉样品

试验煤块取自沁水盆地的3号煤样,其在全区分布稳定,厚度为5~7 m,平均6.2 m。主要以原生结构煤为主,碎裂煤和碎粒煤次之。表现为中-低灰分特征,平均含量为15%。渗透率主要分布在(0.05~0.60)×10-3μm2,平均0.21 ×10-3μm2,局部发育裂隙,被少量方解石充填。根据X衍射分析,黏土成分主要为蒙脱石和伊利石等[15]。在排采过程中,进入井筒的煤粉主要为原生煤粉和次生煤粉,容易在压裂裂缝中产生堵塞[15]。产出的煤粉中90%以上的粒径在210 μm以下,因此研磨成200 μm以下的样品以测试SMF控煤粉的能力。

1.1.2 超级分子膜(SMF)溶液

SMF是一种多层叠合的网状结构,能够在该结构上有效吸附煤粉颗粒。药剂是一种复配体系,首先注入的A剂溶液在煤粉表面形成一层薄膜,这层薄膜包覆煤粉颗粒,接着注入B剂溶液,当B剂溶液遇到A剂溶液瞬间产生交联反应,形成网状交联体系(图1)。由于SMF具有网状结构,且分布在岩石的孔隙壁面上,当煤粉粒径超过SMF的网格大小后,煤粉将被吸附在孔隙壁面上,防止煤粉运移,低于一定粒径的则让其通过,排出到井筒,防止造成裂缝渗流通道堵塞。对煤粉颗粒的捕集粒径可以通过调整SMF中B剂的浓度,改变网状结构的大小。

图1 SMF单层网状结构示意

Fig.1 Schematic diagram of SMF single-layer network structure

1.1.3 岩样

由于煤粉主要来自煤层,但煤层基质孔隙度小[16],渗透率低,注入的SMF药剂难以进入储层,因此不宜在煤储层中进行控煤粉。而压裂的人工裂缝的原始渗透率高达8~10 μm2,理论上能完全满足煤层气井产能的需要,但一旦煤粉产出,就会逐渐堆积在裂缝通道中,颗粒间形成架桥[6],严重时完全堵塞孔隙通道,致使煤层气井排水降压困难。因此选择在人工裂缝通道中进行控煤粉,防止其在孔隙中运动,降低裂缝通道渗透率。试验为了评价在人工裂缝中控煤粉的效果,将制取岩心的石英砂粒径与实际压裂的粒径保持一致,为0.4~0.8 mm。

部分学者对裂缝中煤粉的伤害评价主要采用FCEX-100导流仪进行测试[6],将砂子和煤粉按照设定的比例加工成岩板。但在试验过程中,由于出口端细小抑制了煤粉的排出,无法准确地评价控煤粉效果。为此采用长度为30 cm的填砂管制成岩心,然后在顶端施加5 MPa压力,模拟地层条件。最后抽真空并饱和水,记录孔隙体积。

1.2 试验方案

1.2.1 SMF浓度配比试验

配制50 mL质量分数为5%的A剂溶液,加入2.5 g的煤粉均匀混合,每次取出3 mL分别装在10根试管中。首先对比加入清水和A剂时煤粉的聚集情况,然后再依次加入质量分数为1%~10%的B剂2 mL,以1%递增。静置5 min后观察煤粉成团情况。在测试不同B剂用量影响时,采用7%质量分数的B剂分别加入3 mL的混合液中,每次0.5 mL递增,观察煤粉聚集情况(图2a)。

1.2.2 SMF岩心驱替试验

制作不同煤粉含量的填砂管,先用2 mL/min的排量,清水驱替5 PV(PV代表孔隙体积倍数)并记录渗透率以及驱替出的煤粉量,然后用某一浓度的A剂以2 mL/min的排量驱替1.2 PV,静置1 h后再以相同排量注入对应浓度的B剂1.2 PV,驱替完成后反应1 h,再用10 mL/min的排量(高排量驱替利于煤粉排出,便于评价控煤粉效果),清水驱替5 PV,测量此时的渗透率和排出煤粉量。根据A、B剂配比试验结果设计不同的A剂和对应B剂的浓度,测试对渗透率的改善(图2b)。

1.2.3 SMF伤害评价试验

参照石油天然气行业标准SY/T 5107—2016《水基压裂液性能评价方法》、SY/T 5336—2006 《岩心分析方法》进行试验和评价。岩心加围压4 MPa,将氮气从岩心一端挤入岩心进行驱替,至流量及压差稳定,记录压差和流量,按达西公式计算损害前气测岩心渗透率K1。将SMF溶液(A、B剂按照一定浓度混合后)从岩心另一端进入岩心。岩心加围压4 MPa,驱替压差2.5 MPa,驱替2 h。测定岩心受到SMF溶液损害后的流动介质的渗透率K2,评价损害程度(图2c)。

图2 5%的煤粉和石英砂混合样品及填砂管加压过程抽真空示意

Fig.2 5% of pulverized coal and sand mixed samples, compaction process and vacuum pumping process of sand filling pipe

2 结论与讨论

2.1 SMF中A、B剂配比交联

仅加入5 mL清水时,煤粉状态未出现聚集成团的或者下沉的情况,当加入5%的A剂和1%的B剂时,则出现明显的聚集成团,煤粉混合液变清澈。因此加入SMF后能够有效聚集煤粉。

在不同B剂浓度组合试验中,由于不同浓度的A剂和B剂形成的网状结构的孔隙大小不同,导致煤粉吸附的形态差异较大,在相同浓度的A剂和煤粉混合液中(3 mL),加入不同量的不同浓度的B剂(2 mL),试验表明,当B剂体积分数高于2%时,试管内所有煤粉均能有效吸附在网状结构上,混合液由浑浊变清澈;随着B剂浓度的增加,聚集成团的煤粉由漂浮状态逐渐下沉,表明形成的网状结构越来越致密(图3),且用黏度仪测试此时液体黏度为1~2 mPa·s。当固定B剂体积分数为7%时,改变加入的体积,可以看出,随着B剂的量增加,煤粉逐渐下沉,当达到3 mL时,网状结构破坏,煤粉呈现分散状态(图4)。

图3 不同浓度的B剂控煤粉效果(每次3 mL混合液+2 mL不同浓度B剂)

Fig.3 Effect of different concentration of B agent on coal powder control (3 mL mixture + 2 mL different concentration of B agent each time)

即采用SMF可以有效地将分散的煤粉快速聚集成团,使煤粉混合液变清澈,能够有效控制煤粉运移,但需要合理的SMF浓度和用量。

在试验中,当B剂浓度过高时或者用量过大时会破坏SMF形成的网络结构,不能使煤粉聚集。在实际的裂缝中,与其沟通的煤层节理缝较多,注入的过量SMF会滤失进入节理缝,不会出现类似试管中的情况,即某处的B剂浓度过高或用量过大。

图4 体积分数7%的B剂不同剂量时控煤粉效果

Fig.4 Effect of coal powder control at different B dosage of volume fraction 7%

由于在不同浓度下煤粉成团情况不同,因此需要找出不同浓度A、B剂组合时的成团状态,为后续裂缝中控煤粉时选择A、B剂浓度提供支持。由于在驱替试验中为了让A剂完全铺满整个裂缝空间,注入A剂量为1.2 PV,同时要使形成的网状结构能够布满整个岩心,加入B剂的量与A剂相同,因此在A、B浓度配比交联试验中,选用的体积比均为1∶1,试验结果如图5所示。从图5中可以看出,随着A剂浓度的增加,煤粉能够聚集成团,对应的B浓度也随之提高。当A剂体积分数为5%~15%时,能够聚集成团的B剂体积分数为3%~7%。在实际应用时,可以使用中间浓度的A剂和B剂,确保煤粉能够聚集成团。

图5 不同A、B剂浓度组合对应的吸附煤粉效果

Fig.5 Adsorption effect of coal powder corresponding to different concentration combinations of A and B agents

2.2 不同煤粉量的吸附效果

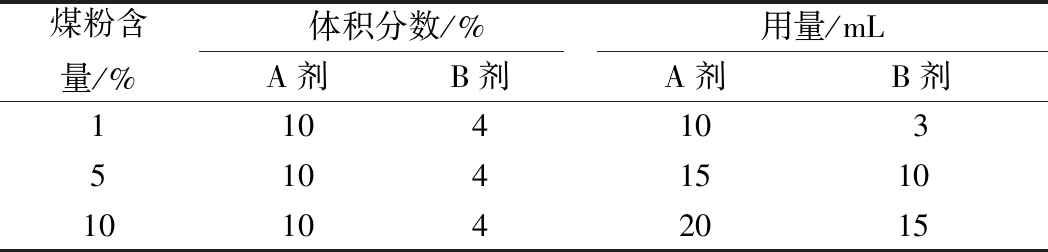

由于煤粉的含量不同时,对SMF的浓度和用量有不同的要求。分别制作了20 mL体积分数分别为1%、5%、10%的混合液。均采用体积分数10%的A剂和体积分数4%的B剂进行试验。从试验结果中可以看出,随着煤粉浓度增加,需要增加A剂和B剂的用量,但均能有效控制煤粉成团(图6、表1)。因此在实际压裂裂缝中如果煤粉含量过多,可以考虑增加A剂和B剂的量即可实现有效控制煤粉。

表1 不同煤粉含量时SMF用量

Table 1 SMF scale for different coal powder contents

煤粉含量/%体积分数/%用量/mLA剂B剂A剂B剂1104 1035104 151010104 2015

图6 体积分数为10%的A剂+体积分数4%的B剂控煤粉前后对比

Fig.6 Comparison of controlling coal powder with A agent of volume fraction 10% and B agent of volume fraction 4%

2.3 裂缝内渗透率改善效果分析

试验制作了不同煤粉含量的岩心,当不含煤粉时,填砂管渗透率为(8~10)×103 μm2,混入质量分数为2%~5%的煤粉时,其渗透率降为(200~600 )×10-3 μm2,渗透率降幅高达95%以上。

注入SMF之前,用清水测渗透率,在排出的液体中,可以看到明显的煤粉。在注入A剂和B剂过程中,产出煤粉量逐渐增加,注入A、B剂反应1 h以后,驱替出的水呈现清澈状态,仅含有极少量的煤粉(图7)。

图7 试验样品

Fig.7 Test samples

在驱替过程中为了能够让A剂和B剂能够充分反应设计的用量为1∶1,即均为1.2 PV的孔隙体积。结合表1中试验结果,采用能够聚集成团时的组合进行驱替。从驱替结果中看,采用SMF驱替后,混有煤粉的岩心渗透率提高倍数为2~6倍(图8)。B剂浓度在能控住煤粉的中间范围时,渗透率提高倍数最大,为6倍以上。主要是由于当SMF浓度越高时,其网状结构越密,一方面起到了控制更多煤粉运移的效果,另一方面网状结构过密,相对SMF浓度低时渗透性变低,当浓度低时,形成的网状结构孔隙过大,则不能有效控制所有煤粉。

图8 不同浓度的SMF驱替效果对比

Fig.8 Comparison of displacement effect of SMF with different concentration

从试验后的填砂管中冲洗出的石英砂和煤粉形态看出,煤粉基本都呈现块状或团状,而石英砂均为单个颗粒,表明SMF控制住了煤粉的运移,并未吸附石英砂,主要由于SMF网状结构中的层状网络结构的吸附力有限,因此对粒径较小的煤粉能够有效吸附,但不足以吸附粒径相对较大的石英砂。因此不影响压裂裂缝的原始孔隙结构(图9),达到了控制煤粉运移的目标。

图9 驱替后填砂管中冲洗出来的砂子和煤粉

Fig.9 Sand and coal powder washed out in sand filling pipe after displacement

2.4 SMF对煤层基质的伤害评价

钻取2块煤层的岩心,加与地层压力相同的围压4 MPa,将氮气从岩心一端挤入岩心进行驱替,至流量及压差稳定,记录压差和流量,按达西公式计算 K1,然后将SMF溶液从岩心另一端注入岩心,驱替压差2.5 MPa,驱替2 h,测定岩心受到SMF溶液损害后的流动介质的渗透率K2(图10)。从试验结果中可以看出,岩心伤害率在12.5%~13.7%,低于标准的30%要求。

图10 1、2号岩心SMF伤害试验结果

Fig.10 Experimental results of SMF damage in cores 1 and 2

从试验中可以看出,采用SMF能够有效控制煤粉运移,减小在压裂裂缝中的堆积,提高压裂裂缝的渗透率,且对煤层基质的伤害较小。可以作为在排采过程中煤粉治理的一种有效措施。

3 结 论

1)SMF中A剂和B剂配制的浓度组合不同时,形成的网状结构不同,导致煤粉聚集成团的状态差异较大;A剂体积分数高于5%,B剂体积分数高于2%时能够有效使煤粉聚集成团。B剂浓度过高或者用量过大会导致试管中的煤粉不能有效成团。

2)随着煤粉浓度增加,需要增加A剂和B剂的用量,但均能有效控制煤粉成团。

3)采用SMF驱替后,混有煤粉的岩心渗透率提高倍数为2~6倍。B剂浓度合理时,渗透率提高倍数最大,为6倍以上。驱替后的岩心中的煤粉表现出成团的状态,清水驱替出的液体也未见明显煤粉,表明能够有效控制煤粉运移;当煤粉量聚集到一定程度后,则可以配合重复压裂将SMF的网状结构破坏,清洗出缝内煤粉。

4)液体伤害试验表明,SMF对煤层基质的伤害率低,伤害率在12.5%~13.7%,低于标准的30%要求,且能够实现裂缝内控制煤粉堵塞的效果。

[1] 刘春花, 刘新福,周 超.煤层气井排采过程中煤粉运移规律研究[J].煤田地质与勘探, 2015, 43(5):23-26.

LIU Chunhua,LIU Xinfu,ZHOU Chao. Migration patterns of coal powder in coal reservoirs during the well drainage[J].Coal Geology Exploration, 2015, 43(5):23-26.

[2] 巢海燕,聂志宏,王 伟,等.临汾区块煤层气井提产阶段排采控制研究[J].煤炭科学技术,2019,47(4):218-224.

CHAO Haiyan,NIE Zhihong,WANG Wei,et al.Study on gas drainage control of CBM well in stage of increasing production in Linfen Area [J]. Coal Science and Technology,2019,47(4):218-224.

[3] 曹立虎, 张遂安, 张亚丽, 等.煤层气水平井煤粉产出及运移特征[J].煤田地质与勘探, 2014, 42 (3) :31-35.

CAO Lihu, ZHANG Sui’an, ZHANG Yali, et al.Investigation of coal powder generation and migration characteristics in coalbed methane horizontal well[J].Coal Geology Exploration, 2014, 42(3):31-35.

[4] LYLE V Lehman,MATTHEW E Blauch,LAVELLE M Robert. Desorption enhancement in fracture-stimulated coalbed methane wells[C].Pittsburgh,Pennsylvania:SPE Eastern Regional Meeting,1998.

[5] MATT Blanch,JIM Weaver.New insights into proppant-pack damage due to infiltration of formation fines[C].Houston,Texax:SPE Annual Technical Conference and Exhibition, 1999.

[6] 邹雨时, 张士诚, 张 劲, 等.煤粉对裂缝导流能力的伤害机理[J].煤炭学报, 2012, 37(11):1890-1894.

ZOU Yushi, ZHANG Shicheng, ZHANG Jin, et al.Damage mechanism of coal powder on fracture conductivity[J].Journal of China Coal Society, 2012, 37(11):1890-1894.

[7] 马洪泽, 李治平, 林翰林, 等.煤粉对煤层气直井产量的影响[J].煤矿开采, 2013,18(1):104-106.

MA Hongze, LI Zhiping, LIN Hanlin,et al.Influence of coal ash on coalbed methane output of vertical shaft[J].Coal Mining Technology, 2013,18(1):104-106.

[8] 东 振, 鲍清英, 张 义.煤层气井排采阶段煤粉运移条件研究[J].特种油气藏, 2015, 22 (2) :143-146.

DONG Zhen, BAO Qingying, ZHANG Yi. CBM well coal-powder migration conditions in water drainage gas recovery[J]. Special Oil Gas Reservoirs, 2015,22(2):143-146.

[9] 白建梅,孙玉英,李 薇,等.高煤阶煤层气井煤粉产出对渗透率影响研究[J].中国煤层气,2011,8(6):18-21.

BAI Jianmei,SUN Yuying,LI Wei,et al. Study of the impact of coal dust yield on permeability rate in high rank CBM well[J].China Coalbed Methane,2011,8(6):18-21.

[10] 胡永全,赵启宏.煤层气开发适度携煤粉理论[J].煤炭技术,2016,35(11):132-134.

HU Yongquan, ZHAO Qihong. Theory on carrying coal fines when develop coal-bed methane[J]. Coal Technology, 2016,35(11):132-134.

[11] 原玉东,王星锦,杜 明,等.排采制度对煤粉运移的影响原因浅析:以某区块B1煤层气井为例[J].中国煤层气,2012,9(6):32-34.

YUAN Yudong, WANG Xingjin, DU Ming, et al. Analysis of impacts of drainage process on coal fines migration in coalbed methane wells:a case study of B1 well in a coalbed methane block[J].China Coalbed Methane,2012,9(6):32-34.

[12] 陈振宏,王一兵,孙 平.煤粉产出对高煤阶煤层气井产能的影响及其控制[J].煤炭学报,2009,34(2):229-232.

CHEN Zhenhong, WANG Yibing, SUN Ping. Destructive influences and effectively treatments of coal powder to high rank coalbed methane production[J].Journal of China Coal Society,2009,34(2):229-232.

[13] 魏迎春,李 超,曹代勇, 等.煤层气洗井中不同粒径煤粉的分散剂优选实验[J].煤炭学报, 2017, 42 (11):2908-2913.

WEI Yingchun, LI Chao, CAO Daiyong, et al. Experiment on screening dispersants of pulverized coal with different size in CBM well-washing technology[J].Journal of China Coal Society, 2017, 42 (11):2908-2913.

[14] 刘 岩,苏雪峰,张遂安.煤粉对支撑裂缝导流能力的影响特征及其防控[J].煤炭学报,2017,42(3):687-693.

LIU Yan,SU Xuefeng,ZHANG Suian.Influencing characteristics and control of coal powder to proppant fracture conductivity[J].Journal of China Coal Society,2017,42(3):687-693.

[15] 王运海.延川南深部煤层气井排采制度研究[J].煤炭科学技术,2018,46(6):132-137.

WANG Yunhai.Study on drainage and production system of deep coalbed methane well in South Yanchuan Block[J].Coal Science and Technology,2018,46(6):132-137.

[16] 陈平中,薄冬梅,赵永军.煤储层储集性能主控因素分析[J].石油天然气学报,2010,32(1):13-21.

CHEN Pingzhong, BO Dongmei, ZHAO Yongjun. Analysis on the major control factors of coal-bed reservoir property[J].Journal of Oil and Gas Technology,2010,32(1):13-21.

[17] 魏迎春, 李 超, 曹代勇, 等.煤层气开发中煤粉产出机理及管控措施[J].煤田地质与勘探, 2018, 46 (2) :68-73.

WEI Yingchun, LI Chao, CAO Daiyong, et al. The output mechanism and control measures of the pulverized coal in coalbed methane development[J].Coal Geology & Exploration, 2018,46(2):68-73.