0 引 言

我国煤地质构造复杂,构造煤广泛发育,煤粉的产生在煤层气开发中难以避免[1-2]。而煤粉是导致煤层气井下采收率过低、经济效益差的罪魁祸首之一。煤的性质较脆易碎,随着煤层气井下排采的进行,煤层受压力后,会逐渐剥离出越来越多的直径小于0.33 mm的煤颗粒,工程技术人员称之为煤粉。煤粉过分集聚会阻碍煤层的排水减压,而过量煤粉在井筒中滞留也会对泵造成一定的影响,甚至埋泵、卡泵。因此,研究煤层气井下煤粉的启动-运移规律至关重要,该项研究有利于保证煤层气稳产、高产,也可对后期提出切实有效煤粉防治措施提供有效的理论支撑,保证煤层气井连续、稳定、长期排采,减少煤层气开发成本,进而提高煤层气的采收率和经济效益。

目前国内外对煤粉产出机理的研究较为全面,但主要集中在产出煤粉特征、煤粉产出的影响因素及成因[3-4]、煤粉运移物模规律[5-8]、煤粉管控[1,4]等方面,文献[9-10]均通过不同粒径对煤粉进行基本特征分析;曹立虎等[11]根据排采数据分析煤粉的产出特征,并通过运移物模试验揭示煤粉对煤层气井的危害;文献[12]也基于煤层气井排采技术,分析了煤粉产出规律与成因机制;文献[13-14]则通过煤粉运移物模试验,分析不同粒径煤粉在井筒中的运移规律;文献[15-17]通过研究煤粉的特性等,提出切实可行的煤粉防控措施。但前者多研究煤粉的宏观描述、定性分析,煤粉产出机理的外在因素,煤粉对煤层气产出效率的影响和对井筒的危害以及煤粉的管控措施等方面,对井筒煤粉及气液固三相流不同粒度模拟的内容缺乏系统深入研究。为更加充分地认识煤层气水平井中煤粉的运移规律,笔者在前人研究基础上深入开展液固两相、气液固三相流条件下不同粒度煤粉的启动及运移特征,力求对切实有效的防治工艺措施的提出提供有效参考。

1 样品与试验

1.1 样品采集与处理

本次试验所用煤粉样品来源于某煤层气井捞砂煤粉(图1),为获得不同粒度试验用煤粉,将采集的捞砂煤粉用各级直径(大于0.04 mm)的筛子进行逐级筛分,称量各级煤粉质量,计算各粒度区间煤粉所占比例,绘制分布曲线(图2)。结果显示,捞砂煤粉粒度分布曲线具有3个峰值,分别是小于0.075 mm、0.075~0.250 mm、大于0.85 mm,并且0.075~0.250 mm粒度的煤粉占绝对优势。因此,为了研究不同粒度煤粉的启动-运移规律,本次选用小于0.075 mm、0.075~0.250 mm、大于0.85 mm四个粒度区间煤粉分别进行模拟试验。

图1 捞砂煤粉样品及筛分

Fig.1 Samples of pulverized and screening

1.2 试验原理与设备

1)试验原理。根据流体流动过程的雷诺相似原理及基本水力学原理,计算试验管径下的液体流量、气体流量等试验参数,通过变换气、液相流量、管道倾角(±5°、±10°、0°)模拟煤层气井排采过程的气液固三相流下不同粒度煤粉启动运移规律。

图2 捞砂煤粉粒径分布

Fig.2 Particle size distribution of pulverized coal

2)试验设备。本次采用自主设计研发的多相流试验模拟设备(图3),主要包括气、液注入装置、煤粉混入装置、透明管道装置、气液固分离回收装置以及计算机数据采集控制装置。试验时,确保管道内泵入适量混合均匀的煤粉,并铺置稳定。进行气液固三相流试验时,固定一定液体流量,不断向管道内加入气体,通过持续调节气液比例,观察煤粉在管中运移特征,记录好实时数据。

图3 煤层气井多相流模拟试验设备

Fig.3 Multi-phase flow simulation experimental device for coalbed methane well

2 液固两相流煤粉启动-运移规律

2.1 煤粉启动-运移状态与管道倾角关系

液固两相流试验中,煤粉的启动-运移状态主要有滑动、滑动+滚动、滚动、层移、层移+悬移、悬移6种,依次编号为1—6,表示煤粉运动能力逐渐变强(图4)。

图4 不同粒径煤粉启动-运移流量与管道倾角关系

Fig.4 Relationship between the start-migration flow and pipeline of pulverized coal with different particle sizes

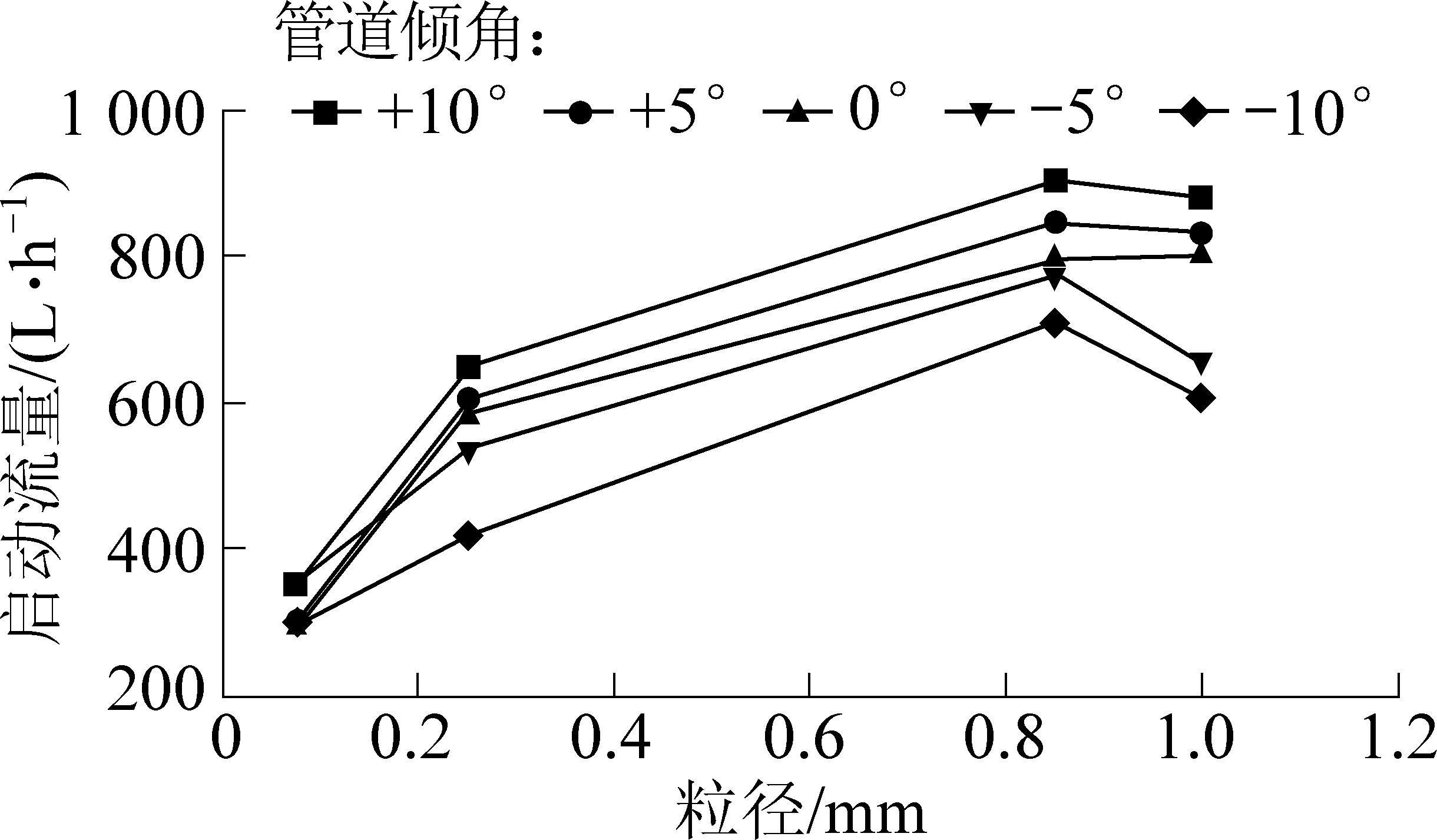

管道倾角一定时,随着液体流量逐渐增大,煤粉从静止直至启动(滑动),运动能力逐渐变强,逐步过渡到悬移状态。另外,管道倾角对煤粉启动运移的难易程度具有显著影响,并且其对不同粒径煤粉影响存在一定差异。就粒径小于0.075 mm的煤粉而言,相应正/负角度下(如+5°和-5°),相同运移状态对应的流量值具有对称性,并且倾角越大(绝对值),达到某一运移状态所需的流量越大,煤粉越难以被启动和运移。粒径0.075~0.250 mm煤粉,随管道倾角增大,相应运移状态对应的流量呈线性增长。粒径0.25~0.85 mm煤粉各运移状态对应流量在+5°以下为增大趋势,而在+5°以上则为减小趋势,推测其原因是煤粉在液相流中除了受重力、浮力、水流推力等作用,还受表面张力、黏聚力等作用,当管道倾角增加到一定角度后,后几种作用力的影响更加明显。大于0.85 mm的大粒径煤粉在颗粒表现出“层移+悬移”状态之前,呈现管道水平0°时的流量要明显小于管道倾斜其他角度的异常情况,可能源于管道下倾时,大颗粒的煤粉有下倾运移趋势,但却被沉积在底部的细砂粒层牢牢地牵住(镶嵌),导致所需的启动流量增大。

综上可知,煤粉的粒径和管道倾角对煤粉的启动-运移难易程度具有重要影响,但二者的影响较为复杂,即不同粒径煤粉的启动-运移流量与管道倾角之间并非线性关系。粒径0.075~0.250 mm和小于0.075 mm的煤粉,管道倾角较小时,启动-运移流量随管道倾角的变化规律不显著,管道倾角增大到一定程度后,其启动-运移流量呈增大趋势。粒径大于0.85 mm煤粉,管道水平时最容易启动-运移,管道上倾角度越大,启动-运移流量越大。粒径0.25~0.85 mm煤粉,管道上倾到一定角度后,启动-运移流量反而减小。进一步利用一次函数拟合得到不同粒径煤粉管道倾角与启动-运移流量之间的关系式(表1),发现启动流量与管道倾角之间并非简单的线性关系,表明煤粉的启动-运移与管道倾角和粒径之间的关系较为复杂,需要进一步研究。

表1 捞砂煤粉样管道倾角与启动-运移流量变化关系

Table1 Relationship between inclination angle of floating coal sample pipeline and change of initial transport flow

粒径/mm拟合方程R2>0.85y=12.4x+8970.180.25~0.85y=-0.1x+637.20.330.075~0.250y=2.84x+417.80.05<0.075y=1.08x+318.20.24

注:x为管道倾角;y为启动-运移流量。

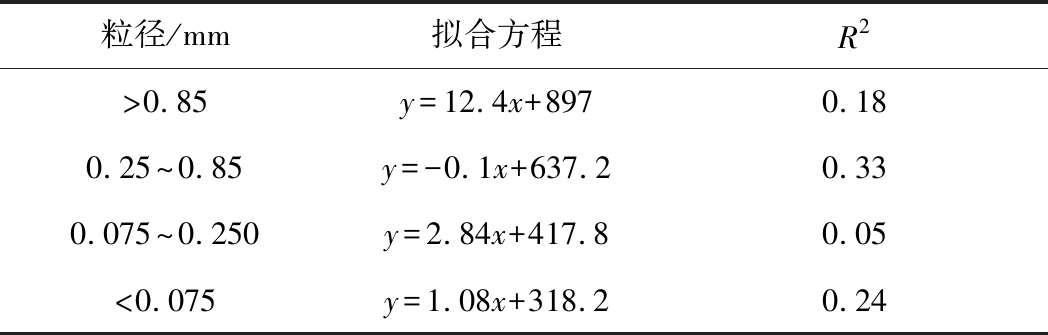

此外,管道倾角相同时,煤粉的启动流量(滑动状态所对应的流量)基本随其粒径的增大而增大,但是粒度大于0.85 mm的煤粉,其启动流量不增反降,变化趋势相反,推测其原因是当煤粉粒径超过一定范围,其与接触液体面积变大,受力增大,因而相对容易被启动和运移(图5)。

图5 同一管道倾角煤粉粒径与启动流量关系

Fig.5 Relationship between particle size of pulverized coal at the same inclination angle of pipeline and start-up flow

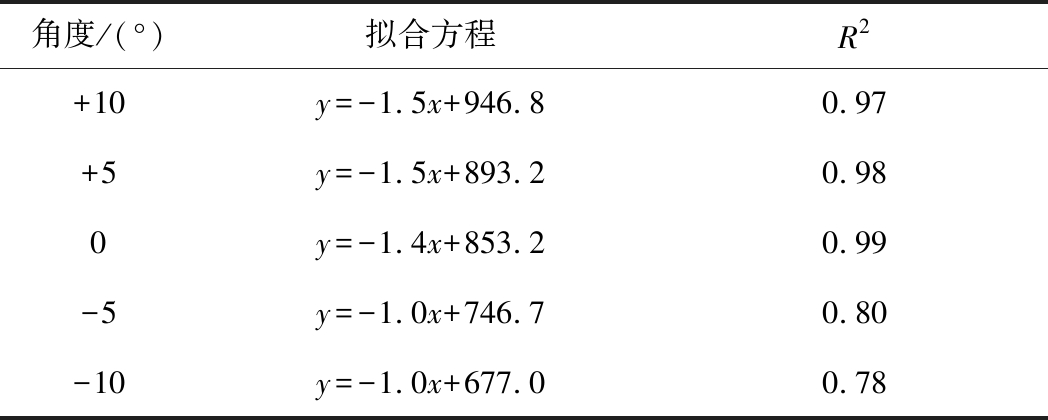

为了得到煤粉粒径与启动流量之间的定量关系,对4个目数段煤粉粒径分布范围近似取值,分别为0.85、0.25、0.075、0.04 mm,根据图5反映的规律,得到相应的拟合方程见表2。可以发现,不同角度下煤粉粒径与启动流量关系密切,相关系数很高,用一次线性关系表征效果良好,同时方程也可用于预测特定管道倾角下不同粒径煤粉对应的启动流量。

表2 各管道倾角下煤粉粒径与启动流量之间拟合关系

Table 2 Fitting relationship between particle size of pulverized coal and start-up flow at each inclination angle of pipeline

角度/(°)拟合方程R2+10y=-1.5x+946.80.97+5y=-1.5x+893.20.980y=-1.4x+853.20.99-5y=-1.0x+746.70.80-10y=-1.0x+677.00.78

注:x为煤粉粒径;y为启动-运移流量。

2.2 煤粉运移状态与流量、压差的关系

单一液相流(清水空白试验)与不同粒度煤粉的液固两相流的流量-压差关系拟合曲线的叠合度很高,规律性基本一致,表明本次试验结果具有较高的精确度和可靠性(图6)。同时发现,不同粒径煤粉在不同管道倾角下,试验中所获得的管道流量与管道压差之间都具有十分密切的相关关系。利用一次线性函数拟合的结果表明,其拟合度非常高,除个别试验结果外,拟合度都大于0.9,说明随管道压差增大,流量呈线性增大或减小(表3)。需要指出的是,以某一压差值为界限,正角度与负角度2种情况表现出对称规律,此时是比较压差绝对值的大小,实际上负角度时(压差值负号仅表示管道压力增大的方向),流量随压差增大而减小。

图6 不同管道倾角下各粒度煤粉运移过程中流量-压差关系

Fig.6 Relationship between flow and pressure difference in the process of particle size pulverized coal migration at different inclination angles of pipeline

表3 不同管道倾角下流量-压差拟合关系

Table 3 Fitting relationship between flow and differential pressure at different inclination angles of pipeline

煤粉粒径/mm管道倾角/(°)流量-压差拟合方程R2大于0.850Y=-0.03+(6.58×10-5)X0.99+5Y=4.38+(6.11×10-5)X0.96-5Y=4.43-(6.43×10-5)X0.99+10Y=8.75+(8.27×10-5)X0.98-10Y=8.83-(6.63×10-5)X0.98 0.25~0.850Y=-0.02+(5.71×10-5)X0.96+5Y=4.38+(5.77×10-5)X0.97-5Y=4.42-(5.42×10-5)X0.99+10Y=8.78+(5.46×10-5)X0.95-10Y=8.81-(5.16×10-5)X0.99 0.075~0.2500Y=-0.01+(5.18×10-5)X0.93+5Y=4.38+(5.94×10-5)X0.95-5Y=4.41-(5.22×10-5)X0.99+10Y=8.78+(5.75×10-5)X0.93-10Y=8.82-(5.48×10-5)X0.99 小于0.0750Y=0.01+(1.66×10-5)X0.53+5Y=4.39+(5.57×10-5)X0.96-5Y=4.41-(5.13×10-5)X0.98+10Y=8.77+(5.15×10-5)X0.97-10Y=8.81-(4.84×10-5)X0.98

进一步分析拟合关系式可以发现,煤粉粒径相同时,随着管道倾角增大,压差也逐渐增大,并且倾角变化与压差变化基本呈比例,例如倾角±10°时的压差为倾角±5°时压差的2倍左右。但是,不同管道倾角下,流量随压差的变化速率各异,并且粒径不同,其变化速率也不同,且规律性不明显,线性拟合方程斜率变化无序,表明管道倾角对管道内部流体压差绝对数值影响显著,但对管道压差变化率影响并不显著。当管道倾角为0°(即管道水平放置),试验过程中管道内部流体压差在0~0.12 kPa内变化,与管道上倾或者下倾情况相比,水平时的压差最小,虽受煤粉粒径影响不明显,但仍可以发现粒径最大(大于0.85 mm)的煤粉所对应的压差最大,达到了0.12 kPa。当管道倾角为+5°(即管道上倾放置),压差的变化范围为4.40~4.52 kPa,压差较大,主要是由水头高度引起,而且煤粉粒径越大,压差-流量拟合方程的斜率越小,表明大颗粒煤粉的运移对流体压差影响较小。当管道倾角为+10°,压差在8.8~8.9 kPa变化,煤粉粒径对压差的影响与前者相似。综上所述,不同管道倾角下,压差的绝对值虽然差异较大,但若去除管道两端水头高差所引起的压差差异,不同倾角下的压差变化范围其实较为一致。另外,管道下倾时的情况与上倾时压差的绝对值变化规律相反,但对应正负角度下的结果具有良好的对称性,且粒径越大,拟合方程的斜率越小,同样说明大颗粒煤粉运移过程对流体压差的影响较小。

3 气液固三相流煤粉启动-运移规律

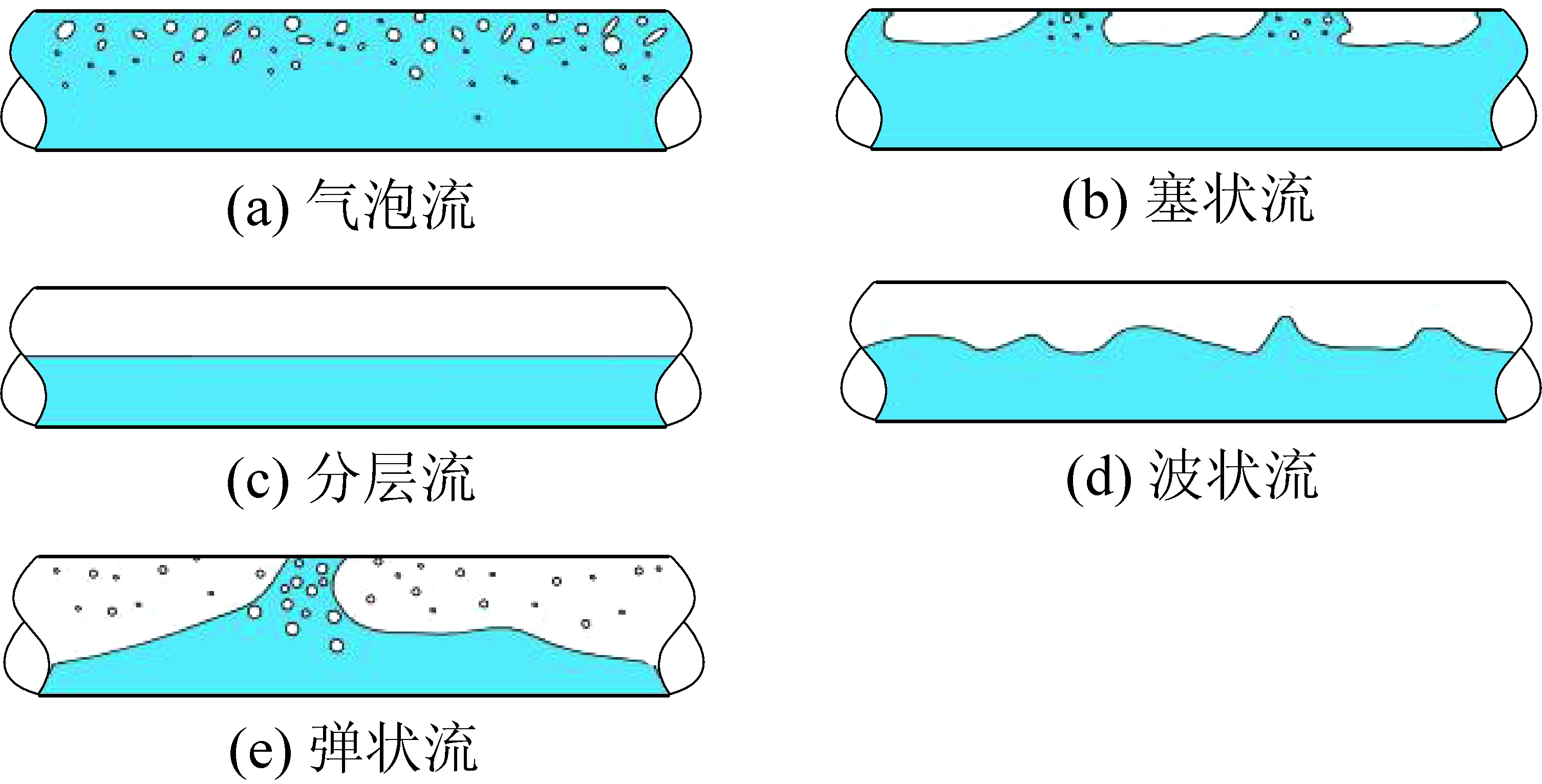

在液固两相流下煤粉启动-运移试验后,进行了气液固三相流情况下煤粉启动-运移模拟试验。正式试验之前进行的空白试验表明,气液两相流时,随气液比逐渐增大,会依次出现气泡流、塞状流、分层流、波状流、弹状流、环状流等6种流型(图7)。但受实际试验条件所限,气液比不可能持续增加,因此只观察到前5种流型,而没有出现环状流。并且,在气液固三相流下,其流态一般通过液相流态和固相流态综合判定。试验结果显示,气液两相流的流态一般为紊流,在管道水平及上倾时可出现部分的层紊过渡流。因此,对于气液固三相流,应重点研究流型而不是流态对煤粉启动-运移的影响,主要通过分析压差、气相和液相流量之比(气液比)、管道角度、煤粉粒径之间的相互关系,揭示气液固三相流下煤粉启动-运移规律。

图7 气液两相流的流型分类

Fig.7 Flow pattern classification of gas-liquid two-phase flow

3.1 流型影响

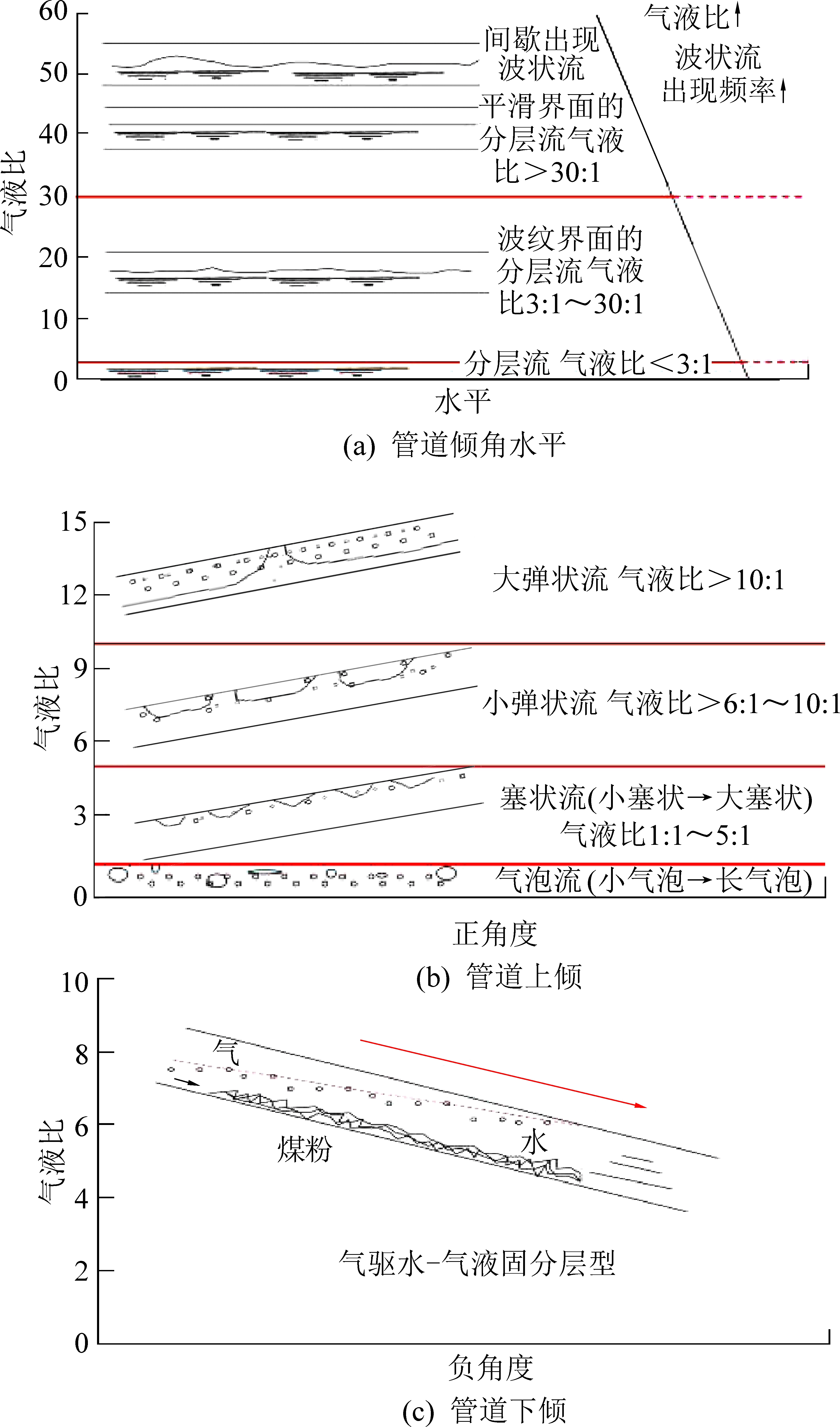

试验结果显示,气液固多相流的流型主要受管道角度、气液比、压差等因素的影响,基本不受煤粉粒径的影响。试验中不同试验条件下出现的流型情况如图8所示。通过试验发现,不同角度下流型差异明显,并且不同流型携带煤粉运移的能力也各不相同。管道水平时(图8a),保持一定液体流量不变,通过逐渐增大气体流量,使得气液比逐渐增大,但几乎都只出现分层流,只有少数情况下会出现带有波纹界面的层状流(类似波状流)。在某些情况下,如气液比4∶1后,偶尔出现一个弹状流,出现的时间间隔会随气液比增大而缩短。偶尔出现的弹状流其携带煤粉能力最强,可以使煤粉被整体扰动并向前携带很长一段距离;其次,带有波状性质的分层流携粉能力较强,其对表层煤粉的扰动较为明显;气液分层流携粉运移能力最弱,原因是气体主要占据管道上部空间,液体占据下部空间,二者稳定流动基本互不干扰,对煤粉启动-运移作用不明显,总体而言,其携带煤粉颗粒运移的能力较差。管道上倾时(液体从下端往上端流动,图8b),随着气液比增大,依次会出现气泡流、塞状流、弹状流,其中气泡流可分为小气泡流(很多小气泡组成,较为分散,移动速度快)与长气泡流(小气泡汇集成大气泡,速度较慢),塞状流与弹状流又可根据其形态大小进一步划分成大、小2类。以上出现的各类流型之中,弹状流对煤粉的扰动最强烈,其携带煤粉颗粒运移的能力最强,其次为塞状流,而泡状流携粉运移能力最差。根据试验观察结果,发现小气泡流几乎不能启动和运移煤粉,而大气泡流也仅能够启动和运移少部分表层细小煤粉颗粒,大煤粉颗粒几乎不受其影响。而塞状流能够明显扰动表层煤粉,能够直接将煤粉颗粒悬起并运移出管道。在管道倾角正角度增大时,由于液体自重及气体上浮的影响,弹状流与塞状流携粉效果也会受到影响。液体重力回流会使扰动悬起的煤粉或者沉淀在管底的煤粉往下游运移,进而使携粉效果减弱,出现运移煤粉负效应(即产生煤粉往下游运移而非往上游运移的现象),但是在一段时间之后,一定的气液比时这种现象便会褪去,进而重新转向运移正效应。原因可能是较小颗粒逐渐被迁离管道,而大颗粒因为携带性差,一旦被悬移起来,其受重力回流影响要相对小得多,因此被逐渐向上游搬运,最终全部带出管道。

管道下倾时(液体从上往下流,图8c),随着气液比增大,只会出现气驱水或者气液固分层流的现象,不会出现上述列举的5种基本流型。试验中发现,在负角度下,随着气体流量的逐渐增大,原本全为液体占据的管道空间逐渐被气体聚集占据,气体驱动液体往管道下端运动,出现气驱水现象,随着气液比的增大,管道中液体越来越少,气体则占据整个管道的上部空间,液体被驱动并不断冲击煤粉颗粒,迅速将煤粉往下端运移直至排出管道。在试验中,仅2~3 min,铺展于管道底部的煤粉就全部被运移出管道,因而气驱水的分层流具有十分强烈的携粉运移效果,并且管道倾角越大,其携粉运移能力越强。

图8 不同管道倾角下多相流流型

Fig.8 Flow pattern of multiphase flow with different pipe dip angles

3.2 流型、流量与压差的关系

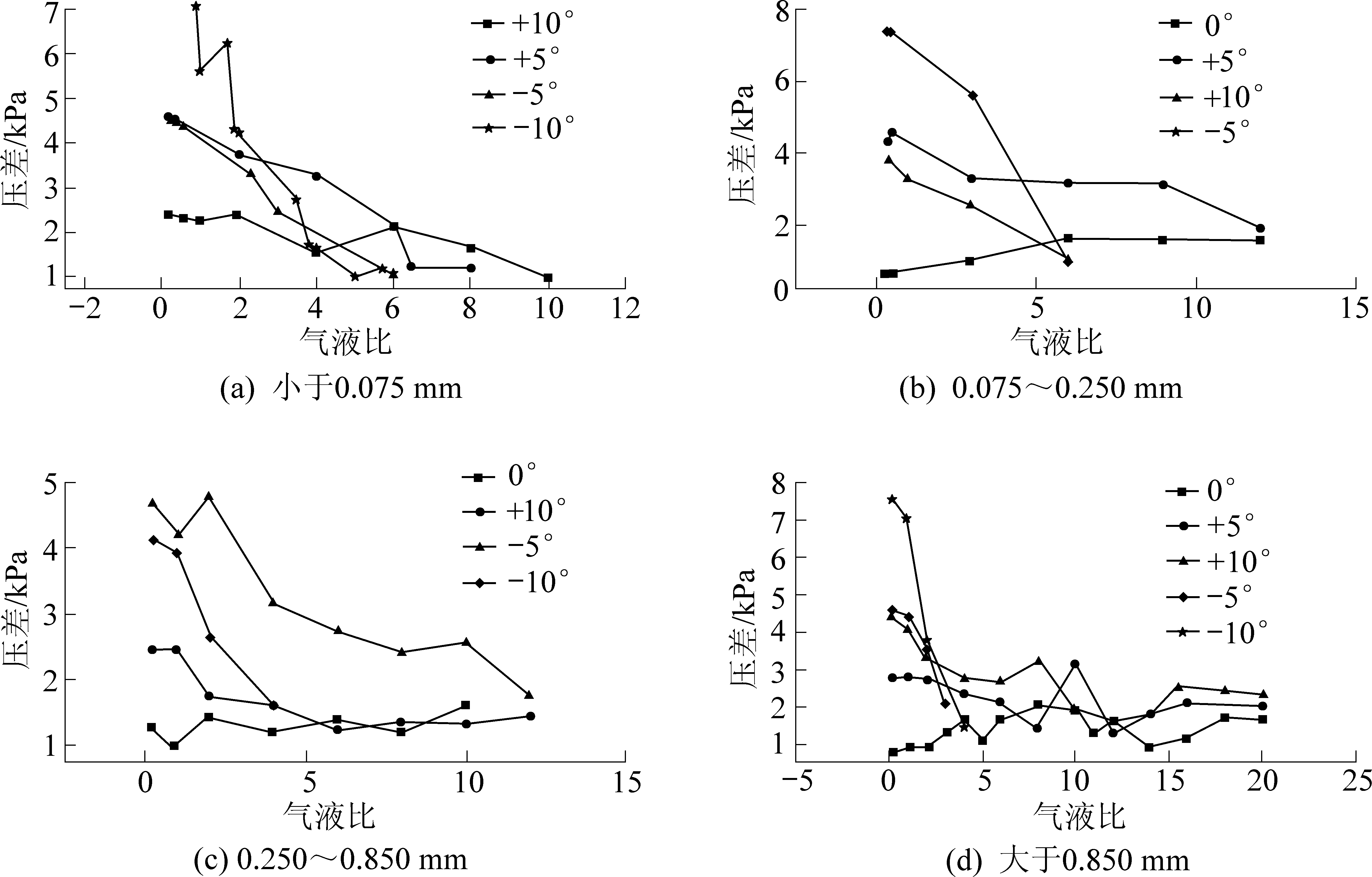

根据气液固三相流试验结果,以液体流量300 L/h为例,分析管道倾角、煤粉粒度、压差与气液比之间的变化关系,如图9所示。结果显示,当液体流量固定不变时,随着气体流量逐渐增大,气液比增大,即气液两相流流型也发生相应变化,致使开始阶段压差下降很快,但很快趋于平缓,当气液比继续增大到一定值后,压差出现微弱反弹趋势。压差变化受管道倾角影响明显,表现为:在试验开始阶段,管道倾角为-10°时,其压差下降最快,倾角-5°时次之,而倾角为+5°时,压差下降最慢。同时可以发现,管道倾角从-10°到+10°变化(由下倾到上倾)过程中,除了倾角为负角度时,一定气液比范围内,管道压差基本是逐级增大的,其中-10°情况下气液比较小时压差最大,超过了7.0 kPa,而-5°时的压差介于+5°和+10°两种情况的压差之间,但更接近+10°情况,达到了4.5 kPa。

另外,横向对比不同粒度煤粉压差-气液比之间的变化关系发现,基本呈现出相互一致的变化规律。所有粒度煤粉试验中,压差变化范围主要集中在0~5 kPa,只在-10°特殊情况下的管道压差超过了7.5 kPa。说明气液两相与气液固三相总体反映出的流型-压差规律大致相同,煤粉的加入对管道压差影响很小。

图9 不同粒径煤粉压差-气液比之间关系

Fig.9 Relationship between pressure difference and gas-liquid ratio of pulverized coal with different particle sizes

4 结 论

1)液固两相流下,随着液体流量逐渐增大,煤粉由静止状态向滑动-间歇滚动-滚动-层移-层移+悬移-悬移状态逐渐过渡。煤粉粒径越小,启动-运移所需流量越低,越容易被水携带运移。管道倾斜越低,煤粉越容易被启动运移。煤粉启动-运移过程中,流量与压差呈现很好的线性关系,并且管道倾角越大,压差越大,煤粉粒径对压差的影响不明显。

2)气液固三相流下,煤粉启动-运移主要受气液两相流流型的影响。管道倾角不同,随着气液比增大,主要出现气泡流、塞状流、分层流、波状流与弹状流5种流型,管道倾向不同,出现的流型存在差异。气相的加入,极大增强了流体携粉能力,煤粉极容易启动运移。各流型携粉能力由强到弱的顺序依次为:气驱水-分层流、弹状流、塞状流、气泡流和分层流。随着气液比增大,压差先快速减小再趋于平缓,最终微弱反弹,管道倾斜越低,压差下降越快,不同粒径煤粉运移过程中压差与气液比变化关系基本一致。

[1] 魏迎春,李 超,曹代勇,等.煤层气开发中煤粉产出机理及管控措施[J].煤田地质与勘探,2018,46(2):68-73.

WEI Yingchun,LI Chao,CAO Daiyong,et al.The output mechanism and control measures of the pulverized coal in coalbed methane development[J].Coal Geology & Exploration,2018,46(2):68-73.

[2] 王旱祥,兰文剑.煤层气井煤粉产生机理探讨[J].中国煤炭,2012,38(2):95-105.

WANG Hanxiang,LAN Wenjian.Discussion on formation mechanism of coal powder in coalbed methane well[J].China Coal,2012,38(2):95-105.

[3] 赵俊芳,王生维,秦 义,等.煤层气井煤粉特征及成因研究[J].天然气地球科学,2013,24(6):1316-1320.

ZHAO Junfang,WANG Shengwei,QIN Yi,et al.Characteristics and origin of coal powder in coalbed methane well[J].Natural Gas Geoscience,2013,24(6):1316-1320.

[4] 许耀波.煤层气水平井煤粉产出规律及其防治措施[J].煤田地质与勘探,2016,44(1):43-46.

XU Yaobo.Research on the production rule and prevention method of pulverized coal in horizontal CBM Well[J].Coal Geology & Exploration,2016,44(1):43-46.

[5] 李 智,煤层气水平井筒煤粉迁移特征实验研究[D].西安:西安科技大学,2017.

[6] 曹代勇,姚 征,李小明,等.单相流驱替物理模拟实验的煤粉产出规律研究[J].煤炭学报,2013,38(4):624-628.

CAO Daiyong,YAO Zheng,LI Xiaoming,et al.Rules of coal powder output under physical simulation experiments of single-phase water flow displacement[J].Journal of China Coal Society,2013,38(4):624-628.

[7] 曹立虎,张遂安,石惠宁,等.沁水盆地煤层气水平井井筒煤粉迁移及控制[J].石油钻采工艺,2012,34(4):93-95.

CAO Lihu,ZHANG Suian,SHI Huining,et al.Coal dust migration and treatment for coalbed methane horizontal wells in Qinshui Basin[J].Oil Drilling & Production Technology,2012,34(4):93-95.

[8] 孟凡圆.煤层气水平井多相流煤粉迁移规律研究[D].北京:中国石油大学(北京),2017.

[9] 魏迎春,曹代勇,袁 远,等.韩城区块煤层气井产出煤粉特征及主控因素[J].煤炭学报,2013,38(8):1424-1429.

WEI Yingchun,CAO Daiyong,YUAN Yuan,et al.Characteristics and controlling factors of pulverized coal during coalbed methane drainage in Hancheng area[J].Journal of China Coal Society,2013,38(8):1424-1429.

[10] 杜军军,刘联涛,崔金榜,等.煤层气井不同类型煤粉的静态沉降规律[J].煤炭学报,2018,43(1):203-209.

DU Junjun,LIU Liantao,CUI Jinbang,et al.Static settlement of different types of pulverized coal in CBM wells[J].Journal of China Coal Society,2018,43(1):203-209.

[11] 曹立虎,张遂安,张亚丽,等.煤层气水平井煤粉产出及运移特征[J].煤田地质与勘探,2014,42(3):31-35.

CAO Lihu,ZHANG Suian,ZHANG Yali,et al.Investigation of coal powder generation and migration characteristics in coalbed methane horizontal well[J].Coal Geology & Exploration,2014,42(3):31-35.

[12] 曹代勇,袁 远,魏迎春.煤粉的成因机制一产出位置综合分类研究[J].中国煤炭地质,2012,24(1):10-12.

CAO Daiyong,YUAN Yuan,WEI Yingchun.Comprehensive classification study of coal fines genetic mechanism and origin site[J].Coal Geology of China,2012,24(1):10-12.

[13] 刘春花,刘新福,周 超.煤层气井排采过程中煤粉运移规律研究[J].煤田地质与勘探,2015,43(5):23-26.

LIU Chunhua,LIU Xinfu,ZHOU Chao.Migration patterns of coal powder in coal reservoirs during the well drainage[J].Coal Geology & Exploration,2015,43(5):23-26.

[14] 陈文文,王生维,秦 义,等.煤层气井煤粉的运移与控制[J].煤炭学报,2014,39(S2):416-421.

CHEN Wenwen,WANG Shengwei,QIN Yi,et al.Migration and control of coal powder in CBM well[J].Journal of China Coal Society,2014,39(S2):416-421.

[15] 刘 岩,苏雪峰,张遂安.煤粉对支撑裂缝导流能力的影响特征及其防控[J].煤炭学报,2017,42(3):687-693.

LIU Yan,SU Xuefeng,ZHANG Suian.Influencing characteristics and control of coal powder to proppant fracture conductivity[J].Journal of China Coal Society,2017,42(3):687-693.

[16] DOUGLAS Magill,JORDAN R,DWVON,et al.Controlling coal-fines production in massively cavitatedopenhole coalbed methane wells[C].SPE Asia Pacific Oil and Gas Conference and Exhibition.Brisbane,Queensland,Australia,2010:1-11.

[17] MARCLNEW R P,HINKEL J J.Coal fines-origin effects and methods to control associated damage[C].Petroleum Society of CIM/Society of Petroleum Engineers,1990:1-8.