0 引 言

絮凝沉降是在煤泥水中添加高分子药剂使细粒煤泥颗粒脱稳并相互碰撞、黏结形成絮体而加速沉降的过程[1-2],是一种重要的固液分离手段。实际生产过程中,煤泥水系统往往存在较大剪切强度的水流,尤其是在煤泥水与药剂混合形成絮团但还未沉降的中间过程中,絮体常暴露在较高强度的剪切力下,通常会被打碎成小颗粒,影响其絮凝沉降效果[3-4]。絮团遭到剪切作用是否被破坏与絮团本身的强度密切相关。赵静等[5-6]通过比较剪切前后絮团形态特征的变化,揭示絮团动力学过程,搅拌转速在2 000 r/min时,分形维数达到最大值1.762,絮团结构较为密实。赵小川等[7]研究表明,搅拌转速90 r/min,搅拌时间1 min,煤泥絮团的分形维数最大,絮团密实度最好;张明青等[8]用显微摄像采集絮体图像,分析计算药剂用量为10 mg/L对应的絮团分形维数最大,为2.70;马力强等[9]通过改变调浆机叶轮的线速度,在线速度为5~8 m/s,提高浮选回收率9.65%。湛含辉等[10]通过研究流体剪切条件和煤泥水浓度,表明在弱剪切强度下剪切1 min,可得到较好的沉降效果,5 min后沉降基本达到平衡。研究表明高强度剪切对絮凝剂的结构造成了一定影响,朱洪庆等[11]通过机械剪切试验发现剪切使得聚合物溶液缔合结构发生破坏,溶液的黏度、分子量,以及水化粒子均有明显降低,3 500 r/min剪切20 s后黏度由21.3 mPa·s变为15.5 mPa·s。王宝辉等[12]通过机械剪切作用改变了聚合物溶液黏度,使得黏度损失率达到79%。王永田等[13]通过对难沉降煤泥水的研究表明,凝聚剂配合长链絮凝剂和短链絮凝剂共同作用得到的絮团分形维数为2.63,沉降效果最优。上述通过改变剪切条件分别对沉降效果和高分子溶液黏度进行了研究,得到最佳试验条件。但以上学者并未对剪切强度对絮团结构和絮凝剂结构进行综合性机理研究,未能解释剪切强度造成难沉降效果的本质原因。基于此,笔者研究剪切条件下絮团结构和絮凝剂结构的变化,分析剪切对沉降效果的影响机理。针对不同分子量阳离子型聚丙烯酰胺絮凝剂,探讨剪切强度对煤泥絮团结构特性的影响规律,并结合黏度法和扫描电镜研究机械剪切对高分子絮凝剂结构特性的影响,以期为提高煤泥水固液分离效果提供理论参考与指导。

1 试 验

1.1 试验材料

1)试验所用煤样来源于平朔矿区6号弱黏煤,按GB/T 212—2008《煤的工业分析方法》进行工业分析,结果见表1。

表1 煤样工业分析测定结果

Table 1 Industrial analysis of coal samples

煤样Mad/%Aad/%Vad/%FCad/%平朔弱黏煤8.5122.6820.1748.64

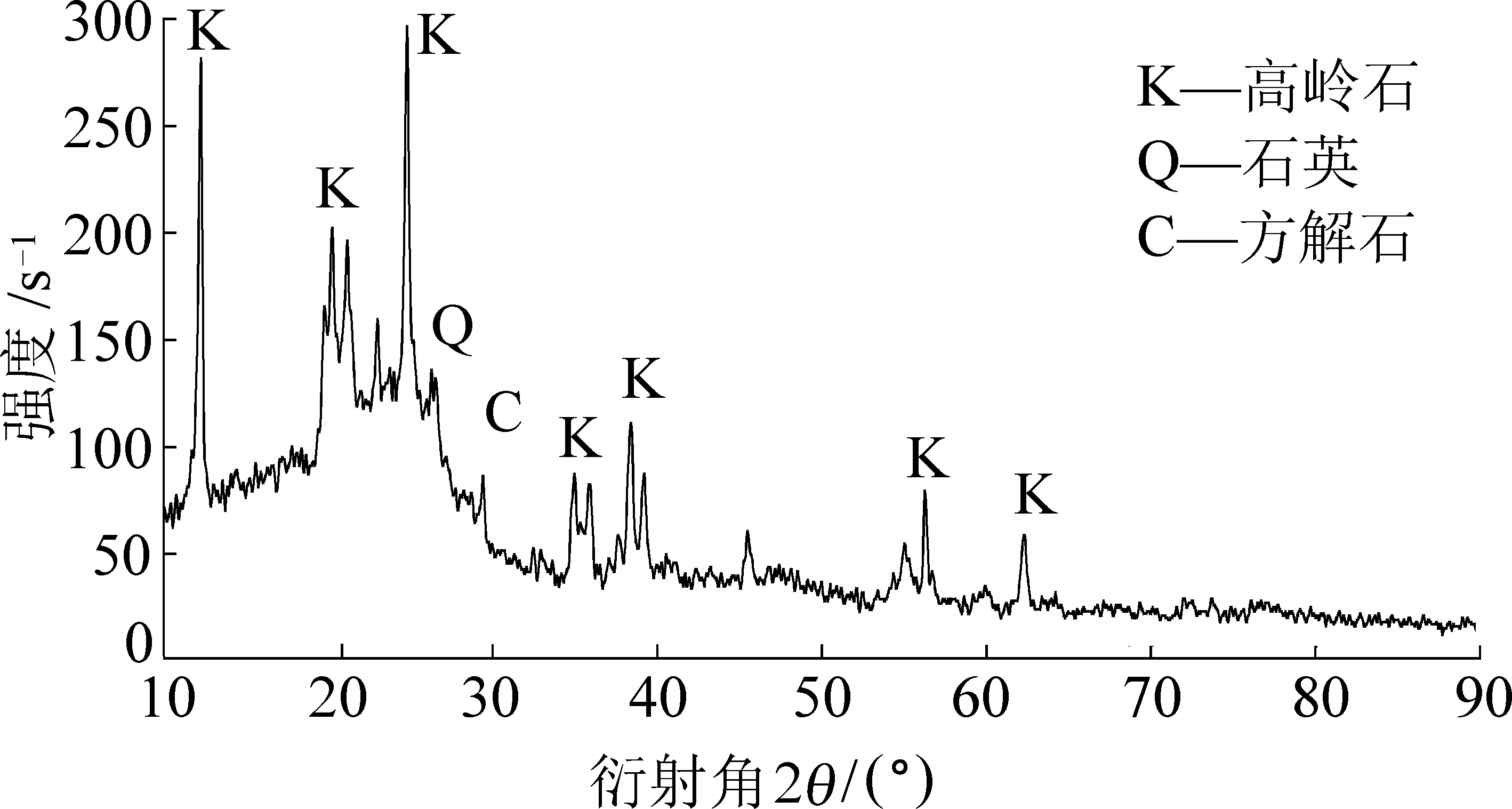

由表1可知,该煤样灰分和挥发分较高,分别为22.68%和20.17%,固定碳含量较低,为48.64%,含有较高无机矿物成分。通过X射线衍射(XRD)分析(图1)可知,原煤样品中的主要矿物质有石英、高岭石、蒙脱石、磁铁矿、赤铁矿和方解石等。

图1 煤样XRD图谱

Fig.1 XRD pattern of coal sample

从XRD图谱的峰面积和峰高判断,原煤样品中的黏土矿物,如高岭石和蒙脱石的含量较高,磁铁矿和赤铁矿的含量相对较低。由激光粒度仪分析可知(图2),样品平均粒度d50=38.12 μm,其中小于74 μm占75%,细粒煤含量较高。

图2 样品粒度含量分布

Fig.2 Sample size distribution

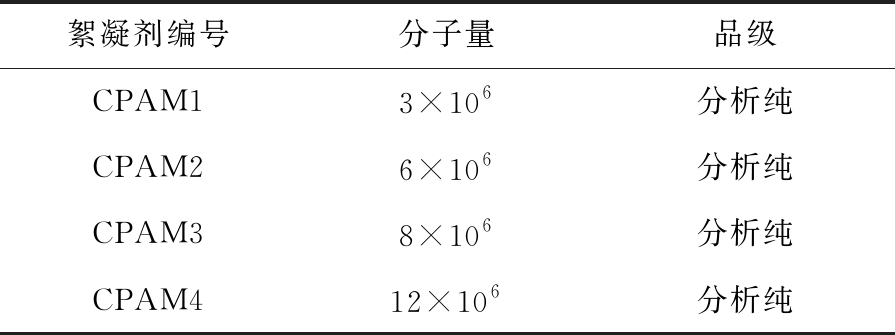

2)絮凝剂参数。试验所用絮凝剂为阳离子型聚丙烯酰胺(CPAM),为考察剪切强度对沉降效果的影响,采用4种不同分子量的絮凝剂进行对比研究,絮凝剂参数见表2。

表2 阳离子型聚丙烯酰胺规格

Table 2 Specification of cationic polyacrylamide

絮凝剂编号分子量品级CPAM13×106分析纯CPAM26×106分析纯CPAM38×106分析纯CPAM412×106分析纯

1.2 试验方法

1.2.1 絮凝剪切试验

将煤样置于干燥箱中烘干(75 ℃),冷却至常温后,用去离子水配制质量浓度为8 g/L的悬浮液,用作试验煤泥水。用大龙OS20数显电子搅拌器充分搅拌1.5 h,使得煤泥颗粒充分润湿与分散,将煤泥水置于250 mL烧杯中,加入定量絮凝剂进行絮凝沉降试验,沉降后利用数字搅拌器在烧杯中进行不同转速下剪切破坏试验,并利用平头吸管将剪切过程中的絮团吸出,采用2D DC PIV System PIV粒子测速仪进行絮团沉降的跟踪拍摄,每次拍摄的时间间隔0.05 s,将所拍摄图片用Image-Pro plus软件进行处理分析。试验均剪切15 min后静置3 min,利用分光光度计测其上清液浊度,反映沉降效果。絮凝剂的黏度与结构分别使用旋转黏度计和扫描电镜进行分析。为保证试验结果的精确性,采用3次平行试验取平均值。

1.2.2 絮团粒度计算

利用Image-Pro plus软件进行絮团粒度分析,先进行标尺校正,之后通过二值化处理,计算出絮团的面积,以等效圆直径比较絮团粒径的大小[14]。等效圆直径计算式为

d=(4A/π)1/2

式中:d为絮团等效圆直径;A为絮团面积。

1.2.3 絮团沉降速度计算

沉降过程中,利用PIV设备每隔0.05 s采集一张照片,选取6张连续时间间隔的照片,将其导入图像处理软件中,利用粒度追踪算法识别絮团并追踪絮团的运动轨迹,计算出絮团位移Δl1,Δl2,…,Δl5,求取平均位移距离Δl,进而计算出沉降速度v[15]:

v=Δl/Δt

式中:Δl为絮团位移平均距离;Δt为照片采集的时间间隔。

1.2.4 絮团有效密度计算

絮团密度是絮团的一个重要特征参数,通常情况下密度较大的絮团沉降速度较快,试验在静水中进行絮团追踪拍摄,絮团数量为300~400个,采用斯托克斯沉降公式计算絮团的有效密度[16]。

Δρ=18μv/(gd2)

式中:Δρ为絮团有效密度;μ为液体黏度;g为重力加速度。

2 结果与分析

2.1 剪切强度对煤泥水沉降效果的影响

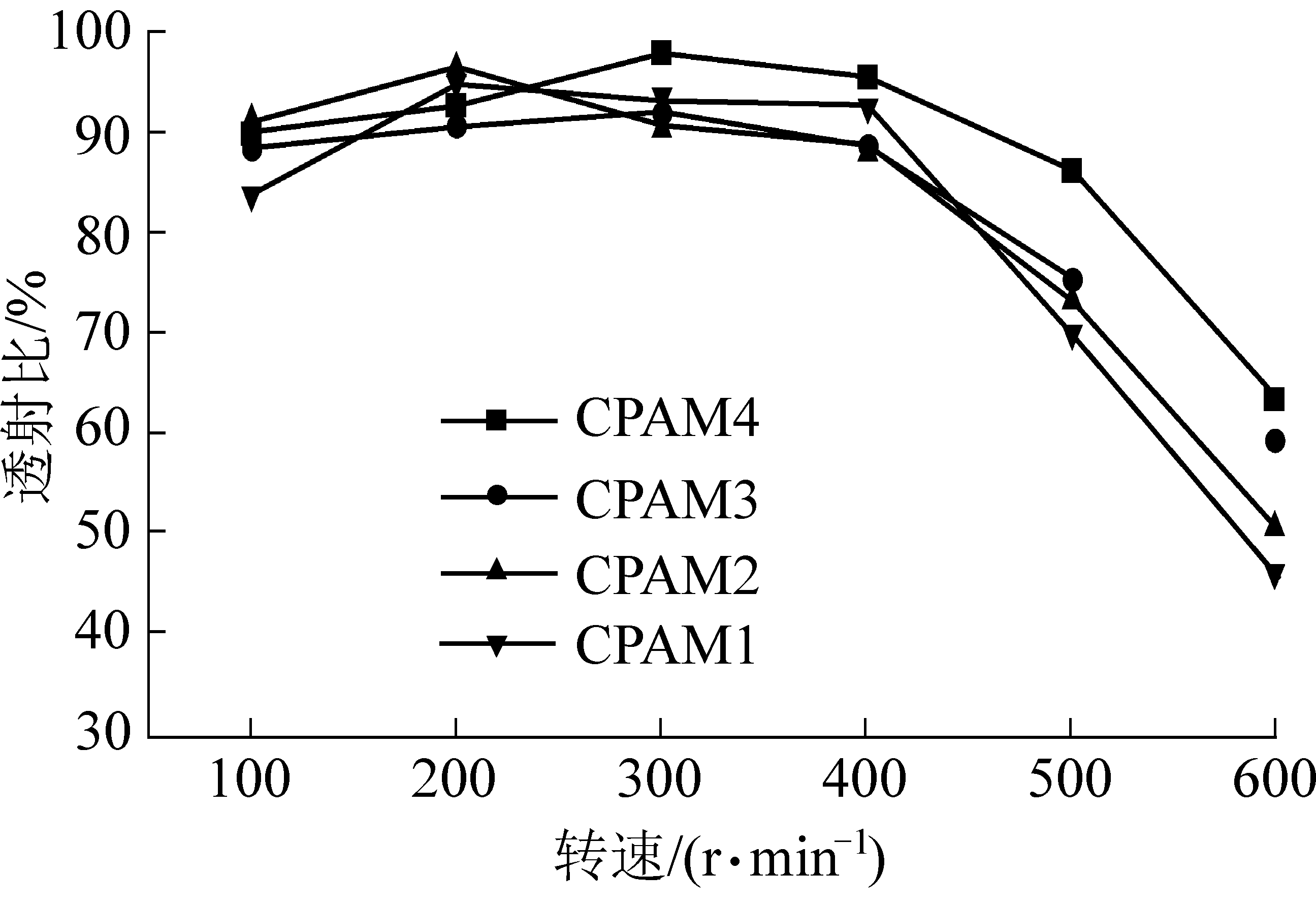

图3为剪切强度对上清液透射比的影响,剪切速度在100~300 r/min时,不同CPAM作用下,上清液透射比整体变化较小,但在CPAM4作用下,剪切可以提高上清液透射比,最高达到95%。当剪切速度增加至300 r/min时,上清液透射比开始出现不同程度下降,澄清效果变差。这是因为剪切强度可以影响颗粒、絮团之间有效碰撞的概率和结合强度,在低剪切强度范围内下,剪切强度增加可以提高颗粒间有效碰撞概率,降低颗粒表面斥力,使其有效黏结在一起,增大透射比;但是剪切强度过高时会导致已形成的絮体发生再次破碎,阻碍颗粒的结合和絮团生长,降低上清液透射比。

图3 剪切强度对CPAM作用下煤泥水上清液透射比的影响

Fig.3 Effect of shear strength on transmittance of slime water with CPAM

不同剪切强度对絮团颗粒粒径分布如图4所示,随着剪切强度增加,颗粒粒级比例发生变化,当剪切速度在300~400 r/min时,大于0.3 mm颗粒含量达到最大值,上清液透射比也趋于最大,当剪切强度继续增加,该粒级含量明显减少,上清液透射比变小。这是因为剪切作用最初促进了粒子与药剂间的接触碰撞,使得絮团更容易相互包裹,整体平均粒径增大,促进絮团沉降。随着剪切强度增大,在400~600 r/min高剪切强度下,絮团被破碎,包裹的颗粒被破坏,粒径大于0.3 mm絮团含量迅速减小,降低絮团的平均粒径,使得絮凝效果变差[17-18]。细粒絮团占比较多也造成了高速剪切条件下煤泥水难以沉降。

图4 不同剪切强度下粒径大于0.3 mm含量与透射比分布

Fig.4 Distribution of content and transmittance of fine particles larger than 0.3 mm with different shear strength

2.2 剪切强度对絮团有效密度和粒径的影响

图5为剪切强度对絮团有效密度的影响,通过机械剪切不同CPAM作用下形成的絮团,剪切速度达到600 r/min时,絮团有效密度由14.58 g/cm3增大到673.14 g/cm3。在此过程中通过水力剪切的作用对颗粒与颗粒架桥形成的絮团有一定的破坏作用。有效密度与絮团大小的平方成反比和沉降速度成正比。在剪切速度较低时,絮团外层不稳定结构开始发生剥离,使得孔隙度不断下降增加絮团密实度。在高速剪切500~600 r/min下,絮团粒径的变化对有效密度影响尤为显著,使得有效密度继续增加,变化更为明显。

图5 剪切强度对CPAM形成絮团有效密度的影响

Fig.5 Effect of shear strength on effective density of floc formed by CPAM

高速剪切使得大量絮团粒径减小,导致上清液澄清度降低。其中同一剪切强度下,分子量越高,形成絮团有效密度越大。

剪切强度对絮团粒径的影响如图6所示。由图6可知,在不同CPAM下,随着转速的增大,絮团的粒度逐渐减小。絮团直径从1 mm降低至0.2 mm,搅拌在低中速时,由于絮凝剂聚丙烯酰胺分子量较高,其分子链更能容易吸附和网捕细颗粒物体,形成的絮团粒径越大。通过不断加速剪切,絮团结构被破坏。在最高转速600 r/min时,剪切条件对絮团体进行较大破坏,粒径达到最小值0.18 mm。

图6 剪切强度对CPAM形成絮团粒径的影响

Fig.6 Effect of shear strength on particle size formation of CPAM

2.3 剪切强度对絮凝剂黏度及分子结构的影响

高强度剪切可能导致了絮凝剂的降解,利用NDJ-9S型旋转黏度计测试了不同剪切强度下絮凝剂的黏度,结果如图7所示。分子量越高,阳离子聚丙烯酰胺溶液的黏度越高,随着剪切强度的增加,黏度均有不同程度的降低,说明高分子絮凝剂发生了降解,由于溶剂之间束缚大量的“自由液体”因而产生黏度[19],在剪切的作用下将机械能作用到溶液聚合物的分子链上,破坏分子链之间的内应力,使其分子链发生断裂,产生更多更短的分子链,使得“自由液体”离散开,黏度降低。黏度降低的变化直接影响药剂与粒子之间的吸附,影响其沉降效果。

图7 剪切强度对絮凝剂溶液黏度的影响

Fig.7 Effect of shear strength on viscosity of flocculant solution

高分子絮凝剂可在水中溶解伸展成线性长链结构,在架桥吸附与电荷中和共同作用下使得颗粒聚集,形成絮体[20]。选取对切沉降效果较好的絮凝剂CPAM4,絮凝剂溶液质量分数为0.1%,将药剂滴在铝箔上,自然干燥后进行喷金,采用JSM-6010Plus型扫描电镜进行形貌观察,结果如图8所示。由图8可知,该聚丙烯酰胺(CPAM4)呈长条链状结构,内含有较多的支链,这种树枝结构利于提高聚合物的网捕作用和吸附架桥性能,通过对细小颗粒的吸附更容易形成絮团。

图8a、图8b、图8c是在放大400倍下得到的CPAM4结构,随着剪切强度的增加,CPAM4中较长链状的结构含量在减小;从图8d、图8e、图8f可以看出,CPAM4遇到高速剪切时,其分子链的主链和支链均被打断,导致其链状结构发生破坏,链长变短。这是由于高速剪切直接破坏了分子链之间的相互亲和力,减少吸附活性位,造成聚合物的主链和支链发生断裂,减小药剂与颗粒之间的有效黏结长度。这与上述随着剪切强度的增加其黏度逐渐减小相一致。综上所述,高速剪切使得聚合物黏度降低,有效黏结长度变短,使其降低或失去絮凝能力和网捕作用。

图8 不同剪切强度下聚丙烯酰胺结构SEM图

Fig.8 SEM image of polyacrylamide structure under different shear strength

3 结 论

1)通过在不同剪切强度下对煤泥水沉降的研究可知:机械剪切改变颗粒间碰撞频率,适宜的剪切强度增加颗粒间有效碰撞效率,在转速为300~400 r/min时,絮凝沉降效果最佳。

2)机械剪切能够改变絮团结构,增加絮团有效密度,影响絮团粒径大小和含量分布,在转速500~600 r/min时,有效密度达到最大值673.14 g/cm3,絮团粒径达到最小值0.18 mm,使得澄清度变差,即沉降效果的好坏可以通过改变剪切强度来调节。

3)机械剪切改变药剂的结构特征,剪切强度影响药剂的黏度,在转速2 000 r/min时,黏度降到2 mPa·s,影响有效黏结长度,使得链状结构发生破裂,从剪切药剂角度解释了增大剪切强度恶化絮凝效果的原因。

[1] 陈 军, 闵凡飞, 刘令云. 高泥化煤泥水的疏水聚团沉降试验研究[J]. 煤炭学报, 2014, 39(12):2507-2512.

CHEN Jun,MIN Fanfei,LIU Lingyun. Experimental study on hydrophobic clustering of high muddy coal slurry[J]. Journal of China Coal Society, 2014, 39(12):2507-2512.

[2] 林 喆,杨 超,沈正义.高泥化煤泥水的性质及其沉降特性[J].煤炭学报, 2010,35(2):312-315.

LIN Zhe,YANG Chao,SHEN Zhengyi. Properties and sedimentation characteristics of high muddy coal slurry[J]. Journal of China Coal Society, 2010,35(2):312-315.

[3] 朱中凡, 赵 明, 杨铁笙. 水流剪切对细颗粒泥沙絮凝作用实验研究的综述[J]. 泥沙研究, 2010,12(4):73-80.

ZHU Zhongfan,ZHAO Ming,YANG Tiesheng. A review of experimental study on flocculation of fine particle sediment by water flow shear[J]. Journal of Sediment Research, 2010,12(4):73-80.

[4] RAN M,ACKLESON S,SMITH G. Marine floc strength and breakup response in turbulent flow[C]. APS Meeting Abstracts, Denver, Colorado,2017,62(14):32-35.

[5] 赵 静,付晓恒,王 婕. 机械能输入对超净煤分选中絮团生成的影响[J]. 煤炭学报, 2016, 41(S1):206-212.

ZHAO Jing,FU Xiaoheng,WANG Jie. Influence of mechanical energy input on floc formation of super clean coal[J]. Journal of China Coal Society, 2016, 41(S1):206-212.

[6] 赵 静, 付晓恒, 王 婕. 基于分形维数分析剪切力场对超净煤分选的作用[J]. 煤炭学报, 2016, 41(8):2078-2085.

ZHAO Jing,FU Xiaoheng,WANG Jie. Analysis of the effect of shear force field on super clean coal separation based on fractal dimension[J]. Journal of China Coal Society,2016,41(8):2078-2085.

[7] 赵小川, 胡文韬, 王怀法. 搅拌对煤泥水絮团结构形态影响的试验研究[J]. 选煤技术, 2008(6):7-11.

ZHAO Xiaochuan,HU Wentao,WANG Huaifa. Experimental study on influence of stirring on structure and morphology of coal slurry[J]. Coal Preparation Technology, 2008(6):7-11.

[8] 张明青, 刘炯天, 何 伟. 煤泥水絮凝处理中絮凝体的分形特征[J]. 环境科学研究, 2009, 22(8):956-960.

ZHANG Mingqing,LIU Jiongtian,HE Wei.Fractal characteristics of flocs in flocculation treatment of coal slurry[J]. Research of Environmental Sciences, 2009, 22(8):956-960.

[9] 马力强, 韦鲁滨, 江兴华. 调浆剪切强度对煤泥浮选的影响[J]. 煤炭学报, 2013,38(1):142-146.

MA Liqiang,WEI Lubin,JIANG Xinghua. Effect of shear strength of slurry on slime flotation[J].Journal of China Coal Society, 2013,38(1):142-146.

[10] 湛含辉, 罗彦伟. 高浓度细粒煤泥水的絮凝沉降研究[J]. 煤炭科学技术, 2007,35(2):80-83,87.

ZHAN Hanhui,LUO Yanwei. Study on flocculation and sedimentation of high concentration fine coal slime water[J]. Coal Science and Technology, 2007,35(2):80-83,87.

[11] 朱洪庆, 陈士佳, 王成胜.机械剪切对缔合聚合物溶液结构的影响[J]. 石油钻采工艺, 2012, 34(3):82-86.

ZHU Hongqing,CHEN Shijia,WANG Chengsheng.Effect of mechanical shearing on the structure of associative polymer solution[J]. Oil Drilling & Production Technology,2012,34(3):82-86.

[12] 王宝辉, 张 帆, 吴红军. 机械剪切作用对聚合物溶液黏度的影响[J]. 齐齐哈尔大学学报,2010, 26(2):37-40.

WANG Baohui,ZHANG Fan,WU Hongjun.Effect of mechanical shearing on the viscosity of polymer solution[J]. Journal of Qiqihar University,2010, 26(2):37-40.

[13] 王永田, 张明青, 刘炯天. 分形理论在难沉降煤泥水澄清药剂选择中的应用[J]. 煤炭学报, 2010,35(12):170-174.

WANG Yongtian,ZHANG Mingqing,LIU Qiongtian. Application of fractal theory in the selection of clarifier for difficult settling slime water[J]. Journal of China Coal Society,2010,35(12):170-174.

[14] 刘云霞, 董宪姝, 樊玉萍. 粒径对煤泥絮团特性及沉降效果的影响[J]. 中国粉体技术, 2017,23(5):65-69.

LIU Yunxia,DONG Xianshu,FAN Yuping. Effect of particle size on characteristics of coal floc flocculation and sedimentation effect[J]. China Powder Science and Technology,2017,23(5):65-69.

[15] 李亚红, 郭亚兵. 利用PIV测量铜尾矿絮团密度[J]. 太原科技大学学报, 2017,38(1) :78-82.

LI Yahong,GUO Yabing. Measurement of copper tailings floc density by PIV[J]. Journal of Taiyuan University of Science and Technology, 2017,38(1):78-82.

[16] 唐海香, 张荣曾. 煤泥水絮凝过程动力分析[J]. 煤炭学报, 2005, 30(3):371-373.

TANG Haixiang,ZHANG Rongzeng. Dynamic analysis of flocculation process of coal slurry water[J].Journal of China Coal Society, 2005, 30(3):371-373.

[17] JARVIS P, JEFFERSON B, GREGORY J, et al. A review of floc strength and breakage[J]. Water Research,2005,39(14):3121-3137.

[18] XIAO F, XU H, LI X Y, et al. Modeling particle-size distribution dynamics in a shear-induced breakage process with an improved breakage kernel: importance of the internal bonds[J]. Colloids & Surfaces A Physicochemical & Engineering Aspects, 2015, 468:87-94.

[19] 朱洪庆, 陈士佳, 王成胜, 机械剪切对缔合聚合物溶液结构的影响[J]. 石油钻采工艺, 2012, 34(3):82-86.

ZHU Hongqing,CHEN Shijia,WANG Chengsheng.Effect of mechanical shearing on the structure of associative polymer solution[J].Oil Drilling Process,2012, 34(3):82-86.

[20] 刘清侠, 单忠健. “架桥”絮凝模型的高分辨电镜观察[J]. 矿冶工程, 1991, 11(2):40-42.

LIU Qingxia,SHAN Zhongjian.High resolution electron microscopic observation of “bridge” flocculation model[J].Mining and Metallurgical Engineering, 1991, 11(2):40-42.