0 引 言

瓦斯突出造成的煤矿事故严重威胁煤矿安全生产和工作人员安全,目前瓦斯抽采是预防瓦斯灾害发生的有效方法。钻杆作为钻探抽采瓦斯施工用的核心部件,需要传递钻机钻进的转矩和轴向的钻进压力,输送排渣水、气,钻杆在工作中受到轴向力、弯、扭以及传递水的压力等复杂工况[1-4]。文献[1-2]对煤矿进水平钻进工况进行分析;文献[3-4]对石油钻具疲劳断裂模型进行分析,但煤矿井下用钻杆与石油钻具工况不同,其运动受到井壁的约束,受到轴向推进力、弯矩、转矩以及传递水的压力,对钻杆的破坏作用很强,其主要的断裂失效方式为疲劳失效[5-6]。钻杆研究采用弹塑性力学理论无法对钻杆的裂纹扩展机理、疲劳寿命等方面进行可靠的研究[7-9],此外,钻杆的模型建立、试验困难,因此煤矿用钻杆的疲劳寿命研究滞后,缺乏对煤矿用钻杆使用寿命的量化评价理论基础。因此研究矿用钻杆的疲劳寿命及寿命薄弱部分,为钻杆寿命的设计和制定钻杆报废标准提供依据,同时为矿用施工钻孔工艺设计提供理论基础[10-12]。笔者基于断裂力学、损伤力学运用解析法、有限元分析法与试验相结合,对矿用钻杆的疲劳寿命进行研究,以期为钻杆的使用和设计制造提供理论依据。

1 钻杆约束模型

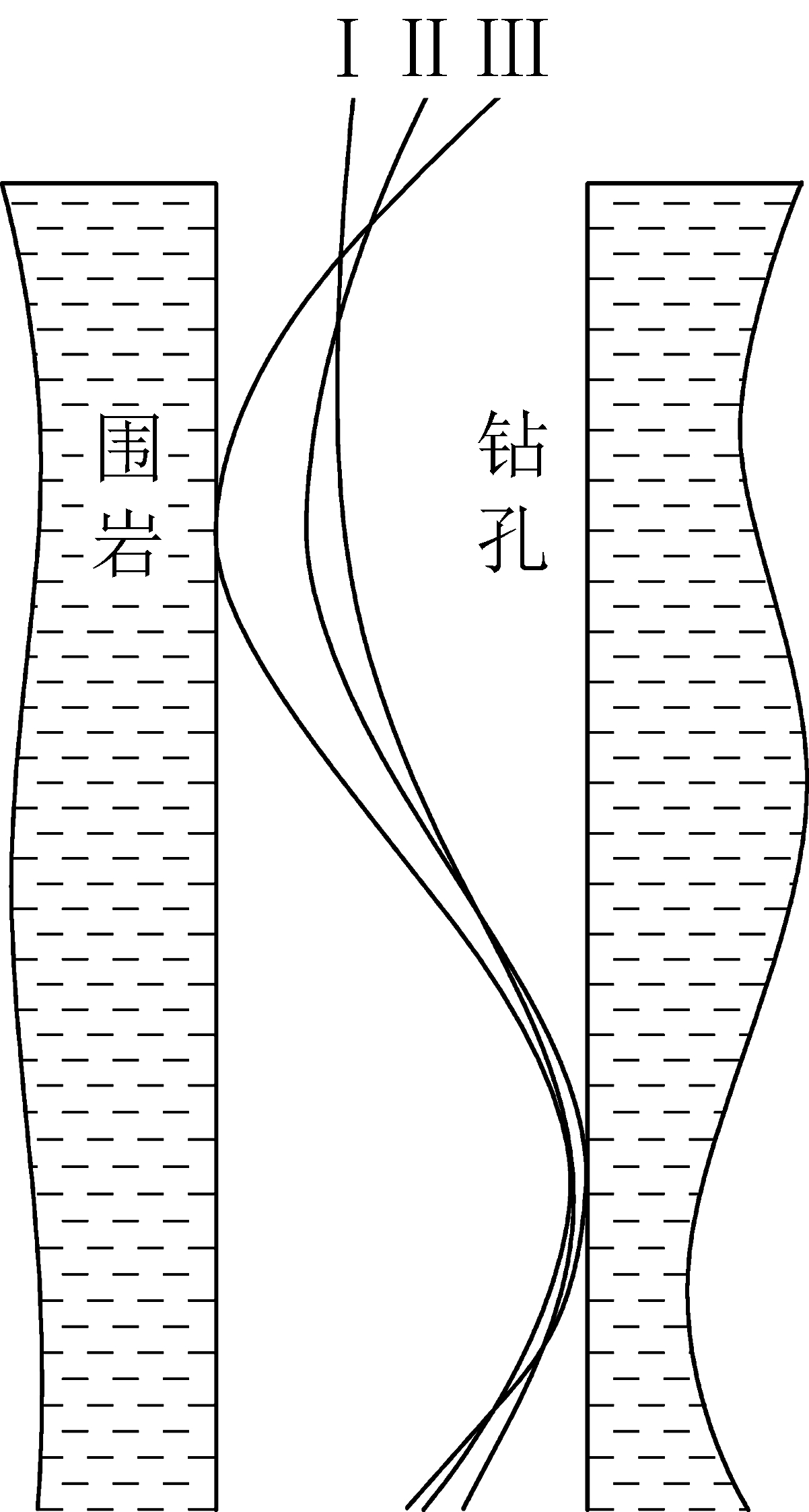

钻杆在施工钻进过程中受到轴向的推进力、转矩、钻孔中的弯矩、离心力等。钻孔施工过程中钻杆在推进压力大于钻杆的临界值或由于横向力的作用使钻杆产生一定的弯曲,钻杆产生的弯曲程度较大就会与井孔的侧壁接触,则为钻杆的第1次弯曲(曲线Ⅰ),如图1所示。

图1 井孔中钻杆弯曲示意

Fig.1 Bending drawing of drill pipe in well hole

如果在受到更大的钻杆重力、推进力等轴向力的作用下钻杆弯曲程度加大,呈现曲线Ⅱ所示的第2次弯曲;如果有更大的轴向力会产生曲线Ⅲ所示的第3次弯曲[13-15]。

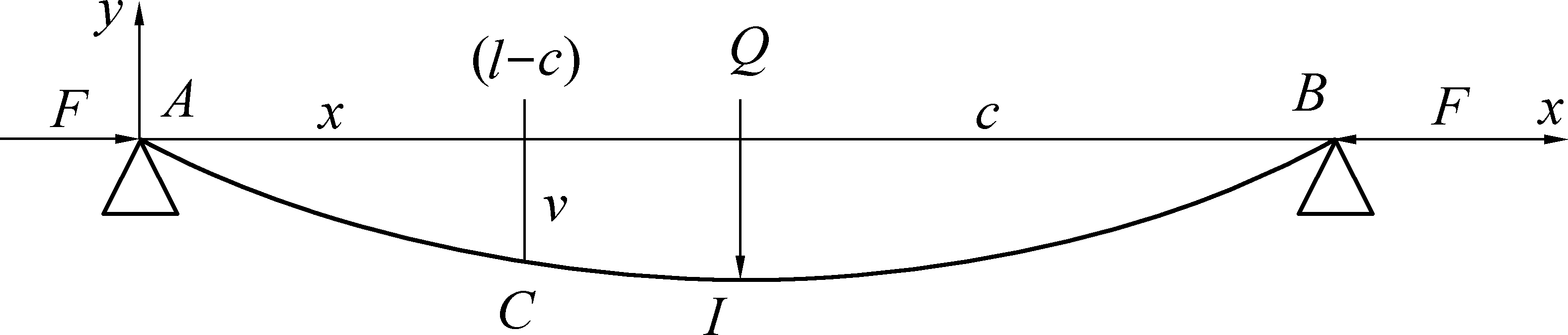

施工中钻杆承受的合力作用,对钻杆失效起主要作用的是轴向力、转矩、弯曲应力等,因此假设钻杆处于稳态旋转中,将其弯曲半波作为两侧铰接的压杆稳定系统,基于此假设可得受力及变形模型如图2所示。

图2 钻杆的受力及变形模型

Fig.2 Force and deformation model of drill pipe

设所取段的弯曲变形处于同一主惯性平面中,在AC和CB两部分中(挠曲轴)微分方程式为

(1)

![]()

(l-c)≤x≤l

(2)

式中:F为钻杆的所受的轴向力;Q为钻杆所受到的横向力;M为钻杆所受弯矩;EI为抗弯强度;l为所研究钻杆的一个半波长;x为点A到等效横向力Q距离;c为点B到等效横向力Q距离;v为所选取点等效距离。

2 解析法预测钻杆疲劳寿命

基于钻杆约束模型对钻杆进行疲劳寿命研究,需要获得初始裂纹的裂纹形状因子Fm,钻杆材料的应力强度因子K1,弯曲应力σ,并需要获得相关金属的断裂韧性KIC[16-18]。 Forman疲劳寿命模型为

(3)

式中:![]() 为裂纹的开裂速度;N为在循环应力作用下的应力循环次数;a为裂纹尺寸;ΔK为强度因子幅值;KIC为相关材料的断裂韧性;R为应力比;e、m为材料的常数。

为裂纹的开裂速度;N为在循环应力作用下的应力循环次数;a为裂纹尺寸;ΔK为强度因子幅值;KIC为相关材料的断裂韧性;R为应力比;e、m为材料的常数。

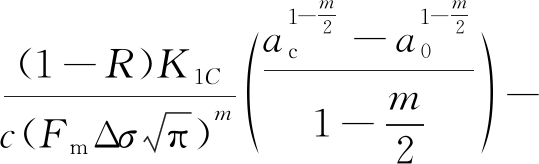

基于Forman模型的钻杆疲劳寿命如下:

![]() =

=

(4)

式中:Δσ为所受到的最大循环应力和最小循环应力之差;a0、b0分别为裂纹椭圆形中的长半轴与短半轴;Fm为裂纹形状因子;ac为临界裂纹长度。

出现初始裂纹的钻杆在扩展过程中受到多方面因素的影响,除钻杆的自身结构、材料的内在因素外,还会受到钻机的转矩、钻压、转速、井孔直径、钻井倾角等影响[19]。设置钻杆及钻井施工相关参数如下:

1)钻杆的主要参数:钻杆的材料为42CrMo;钻杆直径D=73 mm;钻杆内径d=55 mm;每根钻杆长度L1=1.5 m;每米钻杆的质量142 N/m;杨氏模量E=206 GPa;钻杆在运输、搬运、加载中杆体受到的碰撞、夹持等产生的划痕裂纹一般小于1 mm;设钻杆材料的断裂韧性KIC=98.9 MPa·m1/2;钻杆半波长4.37 m;材料疲劳裂纹扩展性能常数c=6.14×10-14,m=3.16。

2)施工参数:转矩T=4 000 N·m,钻压p研究范围设为70~130 kN;钻进施工中转速nr研究范围为60~100 r/min。

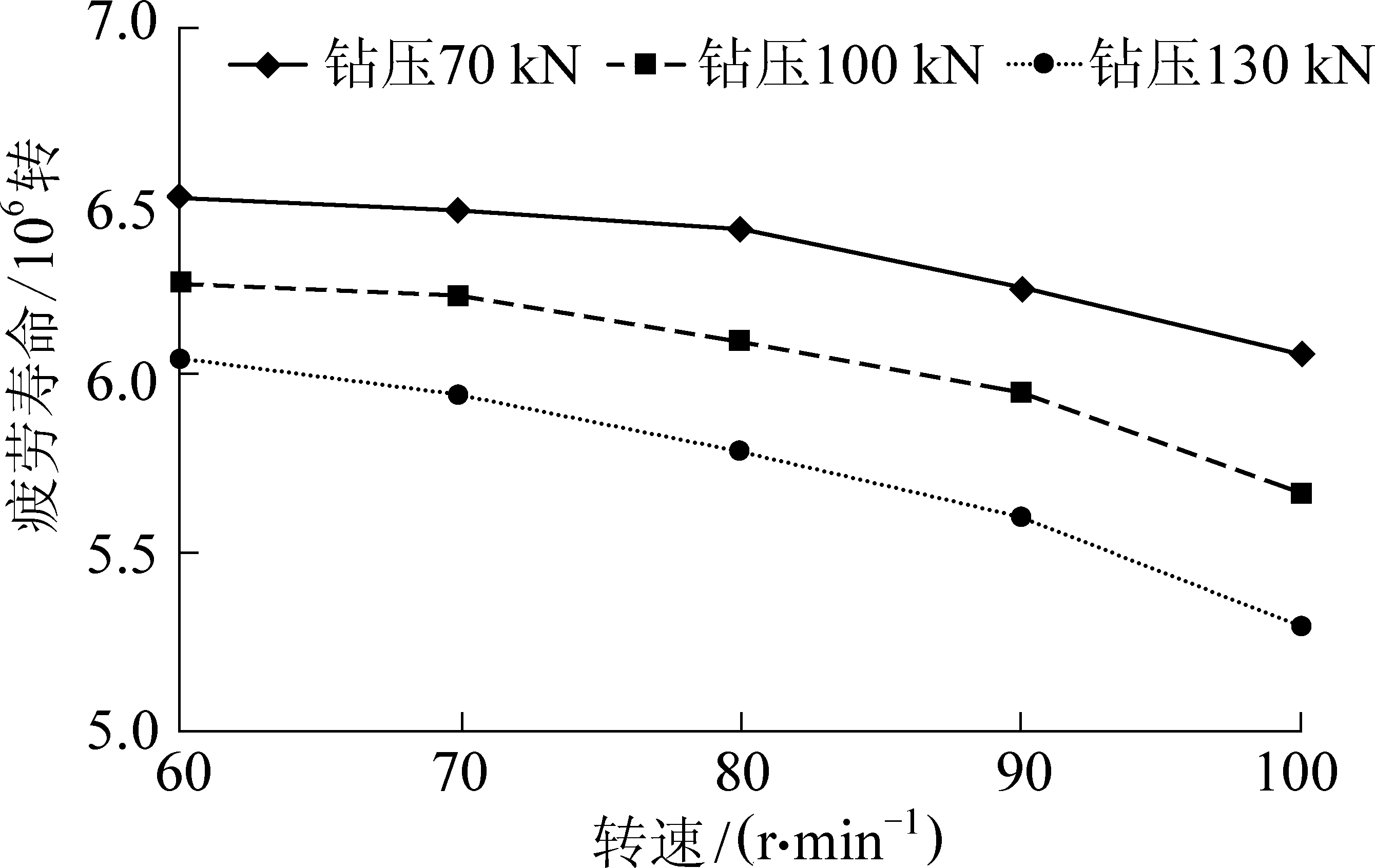

图3 钻杆疲劳寿命的变化规律

Fig.3 Change rule of fatigue life of drill pipe

由以上所建立的钻杆疲劳寿命预测模型进行研究,设钻压保持一定值不变,改变旋转速度(60~100 r/min),钻压取70、100、130 kN;钻机转速取60、70、80、90、100 r/min。经计算得钻杆疲劳寿命的变化规律如图3所示。随着钻压的增大、钻机转速的提高,钻杆的疲劳寿命减小,其中钻压70 kN,转速为60 r/min时,疲劳寿命为6.51×106转;钻压为130 kN,转速为100 r/min时,疲劳寿命为5.29×106转。在不同钻压和转速条件下,钻杆疲劳寿命见表1,其中疲劳寿命减小的机理如下:①钻压的增大导致钻杆的应力幅变大,因此应力强度变化幅ΔK随之增大,导致钻杆疲劳寿命降低;②在钻机转速增大时,钻杆所受到的离心力增加,交变应力、频率加快,使钻杆的初始裂纹生长速度加快,导致钻杆疲劳寿命降低。

表1 钻杆疲劳寿命

Table 1 Fatigue life of drill pipe

钻压/kN不同钻杆旋转速度(106 r·min-1)下的疲劳寿命/转6070 80 90 100706.516.486.416.286.071006.296.236.125.955.681306.065.985.825.615.29

3 基于有限元法钻杆疲劳寿命仿真

钻杆疲劳断裂主要是螺纹失效以及杆体刺漏断裂,断裂主要发生在应力集中、腐蚀以及热处理产生的高应力缺陷部分[19] 。钻杆采用螺纹连接,其螺纹部分存在应力集中,解析法难以准确求得螺纹部分的疲劳寿命,因此基于有限元对钻杆螺纹连接部分疲劳寿命进行研究。

3.1 有限元分析建模

在三维软件中建立钻杆的三维模型,钻杆建模直径D=73 mm;钻杆内径d=55 mm;每根钻杆长度L1=1.5 m。模型分析中对4根钻杆装配形成装配体,钻杆材料为42CrMo,对其参数设置如下:弹性模量E=206×109 Pa;抗拉强度1 080 MPa;屈服强度960 MPa;泊松比0.28;切变模量8.25×104 MPa。根据所建立的受力模型添加约束,添加转矩 4 000 N·m,轴向力F=100 kN,中间添加径向约束L=11.5 mm。

在所建立的钻杆装配体模型中,因为钻杆的连接部分螺纹结构形状较钻杆基体部分结构变化大,因此在算例中采用二阶四面体单元进行网格划分,为提高对钻杆装配体整体仿真的精度对存在应力集中的部分进行网格细化。对钻杆公螺纹、母螺纹部分进行局部网格控制,设置钻杆公螺纹部分的单元格大小为0.5 mm,设置比例为1.5,对公螺纹与钻杆杆体的过渡部分进行同样的单元格设置。

3.2 钻杆有限元求解分析

对所建立的钻杆模型进行有限元分析,求得钻杆的应力分布如图4所示,钻杆的最大应力在钻杆公螺纹根部的连接处,最大为467 MPa,在公螺纹应力最大处对应的最大应变为4.8×10-3 mm。钻杆材料42CrMo屈服强度为960 MPa,在钻杆的公螺纹和母螺纹根部存在应力集中,在离开螺纹根部的应力集中区域,其安全系数为保持在2.5以上,从图4可以看出钻杆的杆体部分有较高的安全系数。

图4 钻杆公接头和母接头应力分布

Fig.4 Stress distribution of drill pipe male and female joints

从图4可以看出,钻杆公接头的螺纹根部应力最大,因此钻杆的整体强度最小的部分是公螺纹接头处。其螺纹结构尺寸上为突变的部分,其螺纹传递转矩大小由螺纹第1圈向后递减,因此在结构的突变部分及螺纹传递转矩的结构形式导致钻杆的螺纹根部应力最大,在离开结构突变的部分后应力变化逐渐均匀,因此在公螺纹和母螺纹根部处存在应力集中。母螺纹的螺纹根部直径比公螺纹的螺纹根部直径大,因此在受到弯扭组合时公螺纹的应力更大。

3.3 钻杆疲劳寿命求解分析

在钻杆应力有限元求解的基础上进行分析,定义42CrMo S-N曲线,输入载荷时间历程并基于S-N疲劳寿命曲线进行仿真,设置“恒定振幅事件”为随机交互;设置“计算交替应力”选项为对等应力。经过仿真得到钻杆的疲劳寿命云图(图5),从图5可以看出钻杆破坏时对钻杆施加载荷的循环次数,钻杆的最小疲劳寿命为5.1×105转,在此模型中表示当受到模型中所施加的载荷在经过5.1×105次循环后钻杆产生疲劳破坏。

图5 钻杆疲劳寿命云图

Fig.5 Fatigue life nephogram of drill pipe

从模型中可以看出钻杆的疲劳寿命最小处发生在公螺纹的根部,经数据检测发现在模型仿真中最小值为5.1×105转,此点发生在螺纹的第1圈的根部,因此从钻杆整体寿命考虑钻杆的公螺纹是疲劳寿命最小的部分。

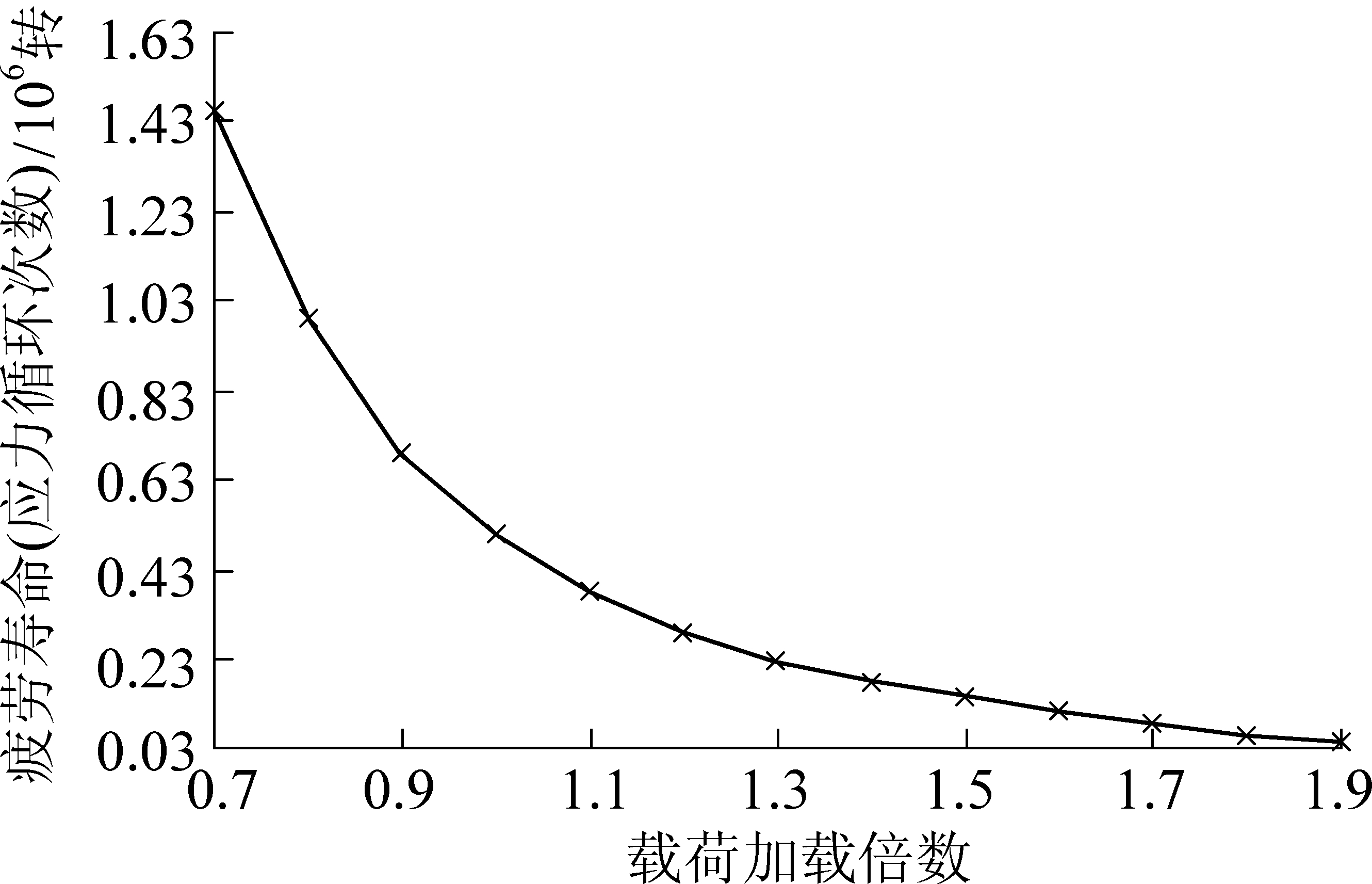

钻杆疲劳寿命敏感曲线如图6所示,为加载载荷在初始载荷u倍、转速1/u倍时钻杆的疲劳寿命。由图6可知,在钻杆的加载载荷0.8倍以下时,钻杆的疲劳寿命超过1.0×106转,钻杆达到无限疲劳寿命,认为载荷在小于此载荷条件下不会损伤钻杆的疲劳寿命。当对钻杆施加的载荷超过初始载荷的1.9倍时,钻杆的疲劳寿命低于5×104转,钻杆为低周疲劳寿命阶段,对钻杆疲劳寿命损伤严重,不能在此种载荷下工作。

图6 钻杆疲劳敏感曲线

Fig.6 Fatigue sensitivity curve of drill pipe

4 钻杆疲劳寿命试验

4.1 钻杆疲劳寿命试验方法

为模拟钻杆在工作状态下的疲劳破坏条件,需要对钻杆加载转矩、拉压力、横向弯矩以及旋转速度。在试验中对所试验钻杆施加复合载荷、转矩、拉压力、横向弯矩和转速。载荷加载方式选用等幅载荷加载,钻杆的疲劳寿命研究对其因加载方式产生的误差小,因此选用此种加载方式。

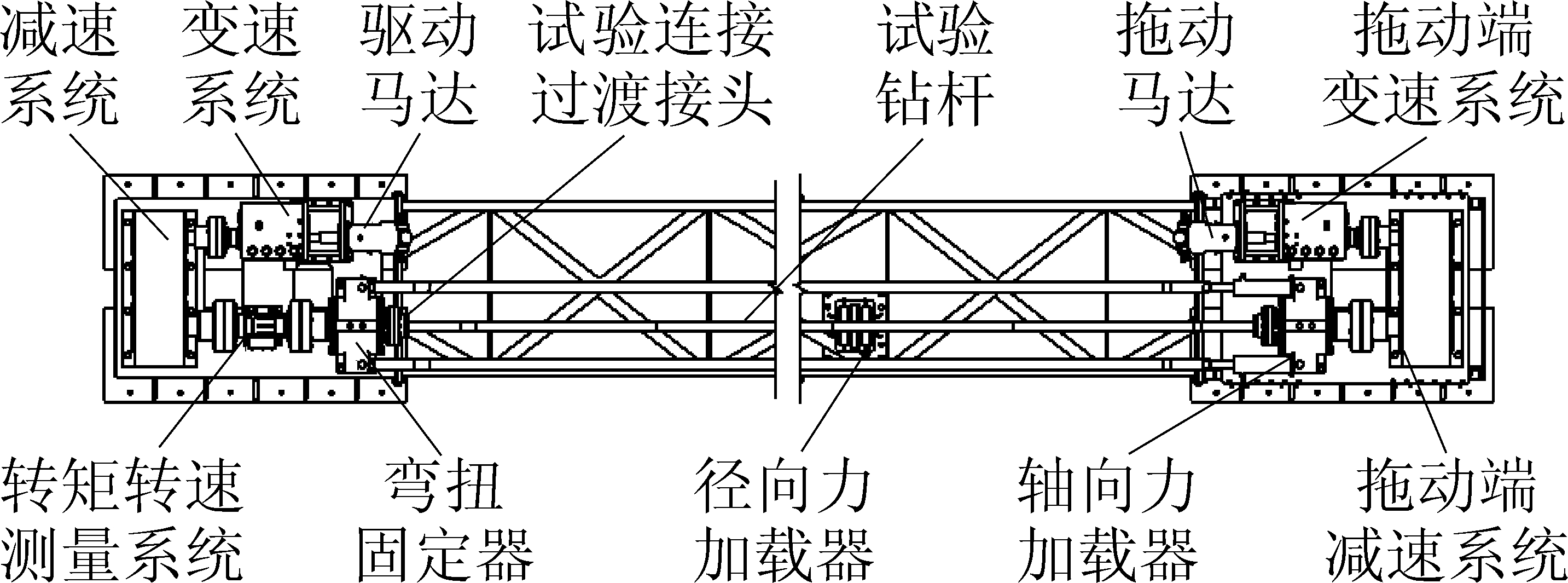

基于ZS-25000钻杆动态性能试验系统(图7),对钻杆疲劳寿命进行加载、试验,试验系统有转矩加载系统、轴向力加载系统、径向力加载系统、转速控制系统,并设置有转矩转速传感器、拉压传感器、位移传感器检测控制加载输出。

图7 钻杆试验系统原理

Fig.7 Principle of drill pipe experimental system

4.2 试验方案

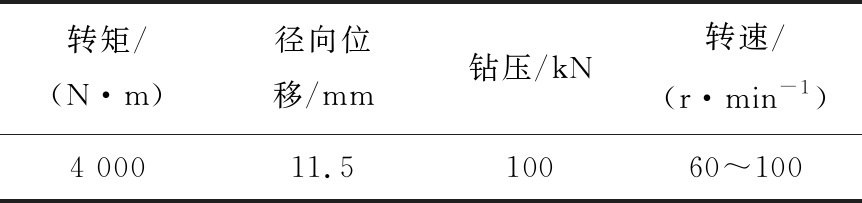

利用钻杆试验系统对钻杆的疲劳寿命进行试验,应用该试验系统对钻杆施加模拟的径向力、轴向力、转矩和转速,在试验中每旋转2×104转对钻杆进行一次破坏性检查,试验参数如下:钻杆直径73 mm;每根钻杆长度为1.5 m;钻杆试验系统施加的转矩4 000 N·m,钻压100 kN;钻杆试验系统施加转速nr研究范围为60~100 r/min;径向位移单边最大为11.5 mm。

由以上所建立的钻杆疲劳寿命预测模型进行研究,钻压为100 kN;转矩为4 000 N·m;钻机转速为60、70、80 、90、100 r/min,对钻杆疲劳寿命进行试验,其试验加载参数见表2。

表2 钻杆疲劳寿命试验加载参数

Table 2 Loading parameters of drillpipe fatigue life test

转矩/(N·m)径向位移/mm钻压/kN转速/(r·min-1)4 00011.510060~100

试验钻杆的半波长约为4.37 m,试验台长度为6 000 mm,推进行程为300 mm,因此连接4根钻杆进行试验,在钻杆4.4 m处由径向力组件施加径向位移。

4.3 疲劳试验研究

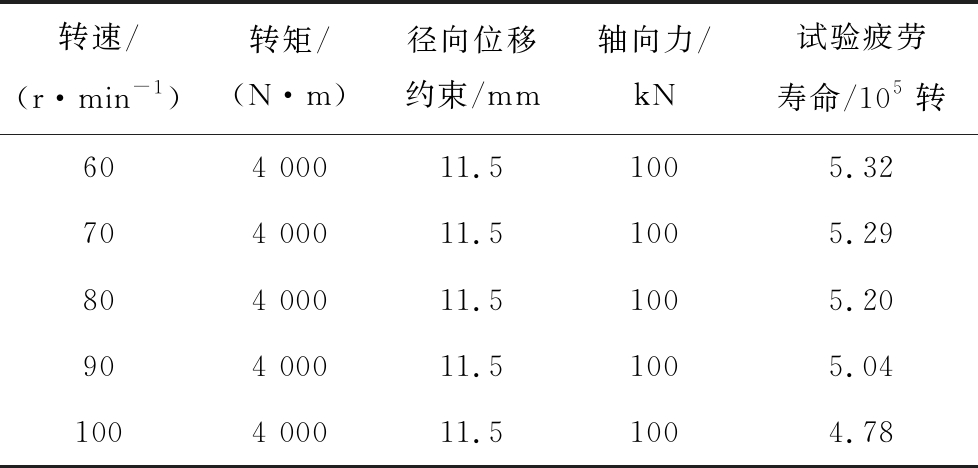

基于钻杆疲劳寿命试验系统对试验钻杆进行试验,分为5组试验,其中试验中转矩为4 000 N·m,径向位移约束11.5 mm,轴向力100 kN转速,转速取值为60、70、80、90、100 r/min。在每加载2×104转后进行检查时如果钻杆及钻杆的接头处无明显的破坏,并且钻杆能够顺利的拆装,则继续进行试验,如果钻杆产生突然断裂或有明显裂痕,并不能正常连接,则判断为失效。钻杆疲劳寿命试验数据见表3。

表3 钻杆疲劳寿命试验数据

Table 3 Fatigue life test data of drill pipe

转速/(r·min-1)转矩/(N·m)径向位移约束/mm轴向力/kN试验疲劳寿命/105转604 00011.51005.32704 00011.51005.29804 00011.51005.20904 00011.51005.041004 00011.51004.78

经过有限元仿真钻杆的最小疲劳寿命为5.1×105转,仿真获得的结果是在钻杆公螺纹的根部应力最大,为467 MPa,同时其仿真的疲劳寿命最小,试验中疲劳寿命为4.78×105~5.32×105转,与有限元仿真结果接近,钻杆破坏位置都是在公螺纹处,与仿真结果一致。

基于解析法研究钻杆疲劳寿命,钻杆杆体疲劳寿命为6.07×106~6.51×106转。杆体因碰撞、夹持等原因产生1 mm以下的裂纹时,杆体部分疲劳寿命比接头部分的疲劳寿命高一个数量级,因此杆体部分的使用寿命较螺纹部分安全。钻杆在运输、安装中因为运输环境和安装条件比较差,因此容易产生碰撞,划伤等问题,在杆体与螺纹的使用寿命对比中可知,在钻杆外侧产生1 mm左右的划痕或碰撞产生的损伤对钻杆整体寿命没有影响。

5 结 语

1)基于断裂力学、损伤力学,运用解析法、有限元仿真法与试验相结合研究矿用钻探用钻杆的疲劳寿命。

2)获得了钻杆在煤矿井下工况条件下的疲劳寿命,并通过试验验证其研究方法的有效性,为研究煤矿钻杆疲劳寿命提供一种研究方法,对钻杆的使用和设计制造提供理论依据。

3)研究结果表明:73型钻杆在转矩4 000 N·m,钻孔直径为96 mm时,钻杆疲劳寿命为4.78×105~5.32×105转,通过钻杆动态性能试验系统对钻杆疲劳寿命进行试验验证,其与疲劳寿命理论研究方法一致。

[1] 王春华,刘亚强,王 超.钻杆多指标法测定煤体应力试验研究[J].煤炭科学技术,2018,46(11):133-139.

WANG Chunhua,LIU Yaqiang,WANG Chao. Experimental study on measuring coal body stress by drill pipe multiple index method[J]. Coal Science and Technology,2018,46(11):133-139.

[2] 许海龙,李耀武,林瑞波,等.锚杆钻机用钻具回转试验装置研究[J].煤炭科学技术,2018,46(S1):190-192.

XU Hailong,LI Yaowu,LIN Ruibo,et al. Research on torque test device of drilling tool for roofbolter[J]. Coal Science and Technology,2018,46(S1):190-192.

[3] 赵景芳.国外钻杆疲劳寿命预测系统模型及应用[J].石油机械,2016, 44(12):1-6.

ZHAO Jingfang. The foreign drill pipe fatigue life prediction model and its application[J].China Petroleum Machinery,2016,44(12):1-6.

[4] 林元华,李光辉,胡 强,等.钻杆应力疲劳寿命曲线试验研究[J].石油钻探技术,2015,43(4):124-128.

LIN Yuanhua,LI Guanghui,HU Qiang,et al. Experimental study on drill pipe stress-fatigue life curve [J].Petroleum Drilling Techniques,2015,43(4):124-128.

[5] 岳立新,杨全春,郝志勇.基于钻杆转速和钻屑量测定煤体应力实验研究[J].机械设计与研究,2018,34(4):127-132.

YUE Lixin,YANG Quanchun,HAO Zhiyong. Experimental study on measuring the stress of coal based on the speed of drilling rod and the amount of drilling chip[J]. Machine Design and Research,2018,34(4):127-132.

[6] DAVIDE Trevisani. Supporting and guiding device for feeding lines for digging tools:America,AB66D136FI[P].2013-07-14.

[7] 李方坡,王 勇,王建军.基于可靠性的S135钻杆疲劳裂纹萌生寿命预测[J].中国石油大学学报, 2018,42(2):142-146.

LI Fangpo,WANG Yong,WANG Jianjun. Life prediction of S135 drilling pipe due to fatigue crack initiation based on reliability theory[J]. Journal of China University of Petroleum, 2018,42(2):142-146.

[8] 刘 欢,田东庄,赵 飞.钻杆接头内螺纹加工自动化试验研究[J].制造技术与机床,2019(8):76-79.

LIU Huan,TIAN Dongzhuang,ZHAO Fei. Automated experimental study on internal thread processing of drill pipe joint[J].Manufacturing Technology & Machine Tool,2019(8):76-79.

[9] 张 智,祝效华.钻杆接头多轴疲劳寿命[J].石油学报,2019,40(7):839-845.

ZHANG Zhi,ZHU Xiaohua.Multiaxial fatigue life of drill pipe joint[J].Acta Petrolei Sinica,2019,40(7): 839-845.

[10] 陈忠顺,袁 永,伏映鹏.薄煤层钻采卸压覆岩运动相似模拟研究[J].煤炭技术,2018,37(8):41-43.

CHEN Zhongshun,YUAN Yong,FU Yingpeng.Similar simulation study on strata movement of auger mining in thin coal bed for pressure relief[J].Coal Technology,2018,37(8):41-43.

[11] 赵永哲,石智军,张迎接.煤层气水平对接井用单弯无稳螺杆钻具组合造斜能力预测[J].煤田地质与勘探,2018,46(3):163-167.

ZHAO Yongzhe, SHI Zhijun, ZHANG Yingjie. Prediction of deflection capacity of PDM with single bent screw without stabilizer for CBM horizontal-butted well[J]. Coal Geology & Exploration,2018,46(3):163-167.

[12] 李 驰,曹 阳,李金彪. 螺旋槽定向钻杆螺纹强度分析[J].煤矿机械,2019,40(5):69-71.

LI Chi,CAO Yang,LI Jinbiao.Strength analysis of directional drill stem thread with spiral groove[J].Coal Mine Machinery,2019,40(5):69-71.

[13] 高亚斌,林柏泉,杨 威,等.高突煤层穿层钻孔“钻-冲-割”耦合卸压技术及应用[J].采矿与安全工程学报,2017,34(1):177-184.

GAO Yabin,LIN Baiquan,YANG Wei,et al.“Drilling-flushing-slotting” intercoupling pressure-relief technology of cross-measure boreholes and its application in high gassy outburst coal seam[J]. Journal of Mining and Safety Engineering,2017,34(1):177-184.

[14] 朱志刚,史 青,苏 华.管道输煤中定向钻穿越设计与施工研究[J].煤炭技术,2016,35(10):82-84.

ZHU Zhigang,SHI Qing,SU Hua. Design and construction of directional drilling in pipeline transportation[J].Coal Technology,2016,35(10):82-84.

[15] 李方坡,王 勇.钻杆疲劳寿命预测技术的研究现状与展望[J].材料导报,2015,29(6):89-91.

LI Fangpo,WANG Yong. Review on the drill pipe’s fatigue life prediction technology[J].Materials Review,2015,29(6):89-91.

[16] 赵广慧,赵 莉,唐 松,等.钻杆内加厚过渡段表面裂纹的断裂性能研究[J].机械强度,2017,39(4):920-926.

ZHAO Guanghui,ZHAO Li,TANG Song,et al. Fracture characters of surface crack in the inner upset transitional section of drill pipe[J].Journal of Mechanical Strength, 2017, 39(4):920-926.

[17] 刘 欢,田东庄,骆晓炜,等.矿用钻杆接头螺纹加工切屑形成试验研究[J]. 煤矿机械, 2019,40(2): 49-51.

LIU Huan,TIAN Dongzhuang,LUO Xiaowei,et al.Experimental study on chip formation of threaded joints for mining drill pipe[J].Coal Mine Machinery, 2019,40(2): 49-51.

[18] BUTWID D P. Selecting the right jib crane [J]. Plant Engineering, 1985,39:176-179.

[19] CHI A,ZHANG J,GE W,et al. Prediction of drill string fatigue life under axial torsional combined vibration[R].America:Society of Petroleum Engineers,2006.