0 引 言

深孔预裂爆破是利用炸药爆炸产生的能量在煤层中造成裂隙,为瓦斯运移提供通道,进而提高煤层瓦斯的抽采效率[1-2]。

目前国内外学者在空气、水介质爆破方面的研究较为丰富,褚怀保等[3]设计模拟了煤体爆破损伤断裂试验,测试煤体中的超声波波速、应变和裂纹扩展速度,发现当介质为空气时,煤体爆破损伤断裂是爆炸应力波、爆生气体、瓦斯和远场应力共同作用的结果;文献[4-6]建立了高速数字图像相关试验系统,通过改变爆破条件,研究有机玻璃板在介质为空气的条件下爆炸应力波与爆生气体对被爆介质的作用,提出爆炸应力波的作用是粉碎区微裂纹形成的主要原因,爆生气体的作用是裂隙区裂纹形成的主要动力,爆生气体不仅具有准静态的“气楔作用”,也具有动态作用;文献[7-9]研究了水压爆破的爆破机理,分析了损伤破坏区域、裂纹形态等爆破效果,发现水压爆破传能效率高,水楔作用效果明显,破碎区能量损耗小;张袁娟[10]运用LS-DYNA软件分别对水和空气作为间隔介质的露天矿台阶爆破进行数值模拟,并结合现场爆破试验,得出水作为柔性介质可以有效地、均匀地传递爆轰波,使岩石破碎得更加充分。

然而,不论采用空气还是水作为介质,都存在爆破后裂隙受力闭合从而阻塞瓦斯运移通道的问题。为解决爆生裂隙较快被压实的问题,采用悬砂爆破技术,即在药柱与爆破孔间隙内填充悬砂颗粒,爆炸时悬砂颗粒楔入裂隙中,起到支撑裂隙的作用,进而提高瓦斯抽采效率[11]。

因此,笔者开展以有机玻璃为研究对象的爆破试验,研究不同介质作用下爆生裂隙的形态特征,并分析悬砂颗粒在裂隙中的分布规律。

1 试验方案与步骤

1.1 试验方案

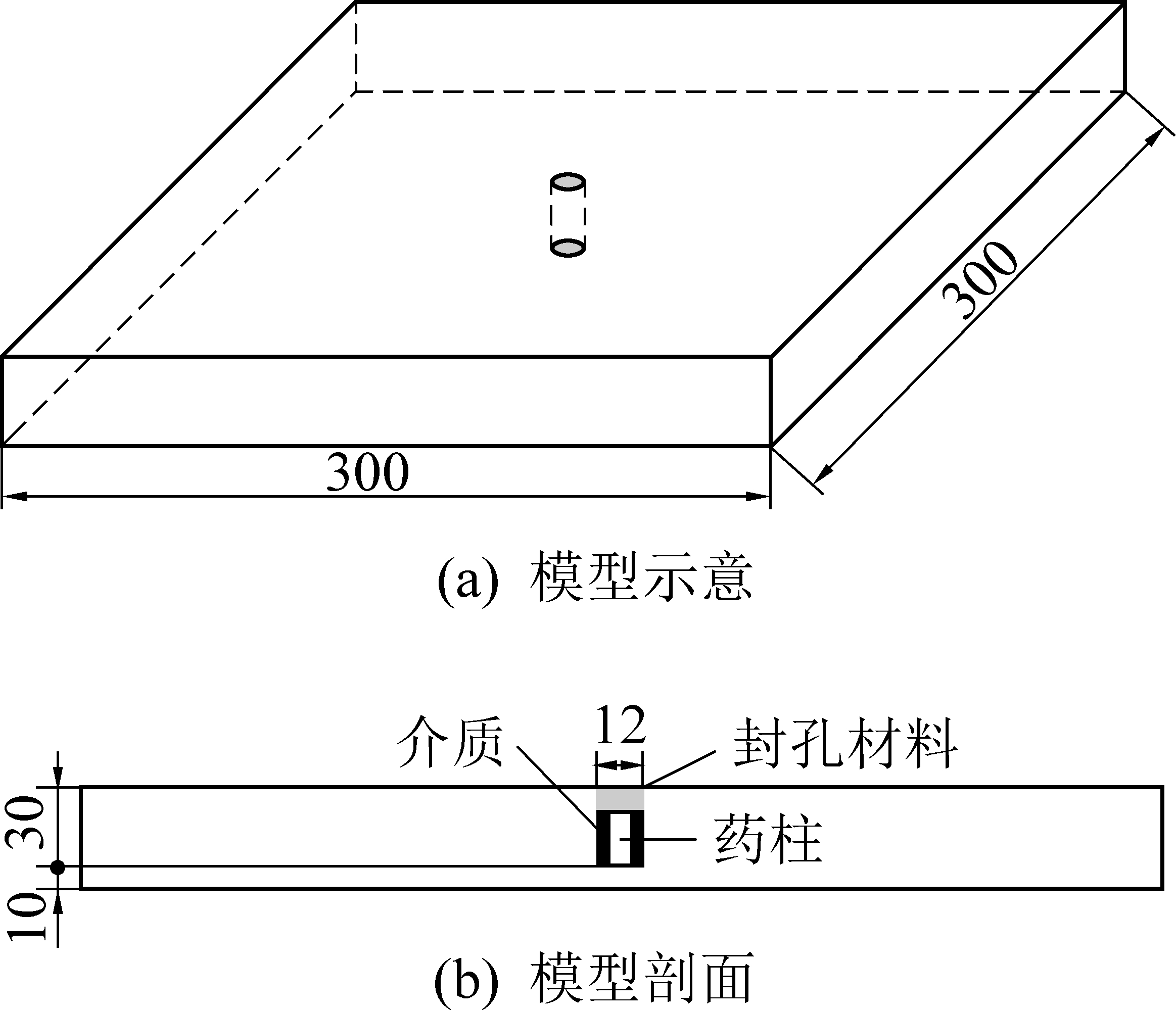

本试验选用的模型材料为有机玻璃板(PMMA),在动载荷的作用下,PMMA表现出和岩石类材料类似的断裂行为[12-14]。模型几何尺寸(长度×宽度×厚度)为300 mm×300 mm×40 mm,模型厚度选取40 mm,以便更直观地观察分析裂隙的空间偏转以及悬砂颗粒的分布特征。有机玻璃板的各力学参数为:弹性模量为6.1 GPa,纵波、横波波速分别为2 320、1 260 m/s,泊松比为0.31。爆破孔位于模型中心位置,孔径为12 mm,孔深为30 mm,如图1所示。

图1 模型

Fig.1 Model

为研究不同介质作用下爆生裂隙的形态特征,分别开展空气、水、空气-悬砂颗粒和水-悬砂颗粒(悬砂液)作为介质的爆破试验(记作1—4号)。试验采用粒径为0.005 ~ 0.180 mm的核桃壳颗粒作为悬砂颗粒,悬砂液由蓝墨水和核桃壳颗粒配制而成,3号模型与4号模型悬砂颗粒的添加量相同,均为8 g。试验采用叠氮化铅(PbN6)炸药,药量为300 mg,药柱直径10 mm,高度20 mm。

1.2 试验步骤

根据试验方案,进行4次爆破试验,试验步骤如下:①将药柱置于1号模型爆破孔,并采用环氧树脂胶进行封孔。②将药柱置于2、3、4号模型的爆破孔,在药柱与爆破孔的间隙分别填充水、悬砂颗粒和悬砂液,并采用环氧树脂胶进行封孔。③将有机玻璃板模型放入反力系统,施加应力F下以减小模型边界的爆破碎片[15],如图2所示。④分别起爆1、2、3、4号模型,采集爆破后裂隙形态图像,测量裂隙长度、宽度和角度等数据。

图2 试验系统

Fig.2 Experimental system

2 试验结果与讨论

2.1 爆生裂隙形态

有机玻璃模型爆破后的裂隙形态呈现为主裂隙和次裂隙2类,如图3所示。其中主裂隙贯穿模型上下表面,次裂隙未贯穿模型上下表面,部分次裂隙为主裂隙的分支裂隙。笔者主要针对主裂隙的形态特征展开分析讨论。

图3 爆生裂隙形态

Fig.3 Explosive crack pattern

为研究爆生裂隙的分布特征,分析裂隙宽度变化及偏转特征,选取爆破孔中心为坐标原点,有机玻璃板平行两边中点连线为x轴、y轴建立二维坐标系;同时选取爆破孔中心为圆心,爆破孔壁面为起点,步长为15 mm,绘制多个等距同心圆,圆形与裂隙上、下表面的交点即测点,裂隙的起始点和终止点也为测点,如图6所示,图中实线为裂隙上表面,虚线为裂隙下表面。使用型号为MG10085-1A 100×读数显微镜观测测点处裂隙宽度,如图4所示。

图4 裂隙宽度观测示意

Fig.4 Crack width observation

2.2 爆生主裂隙的长度变化

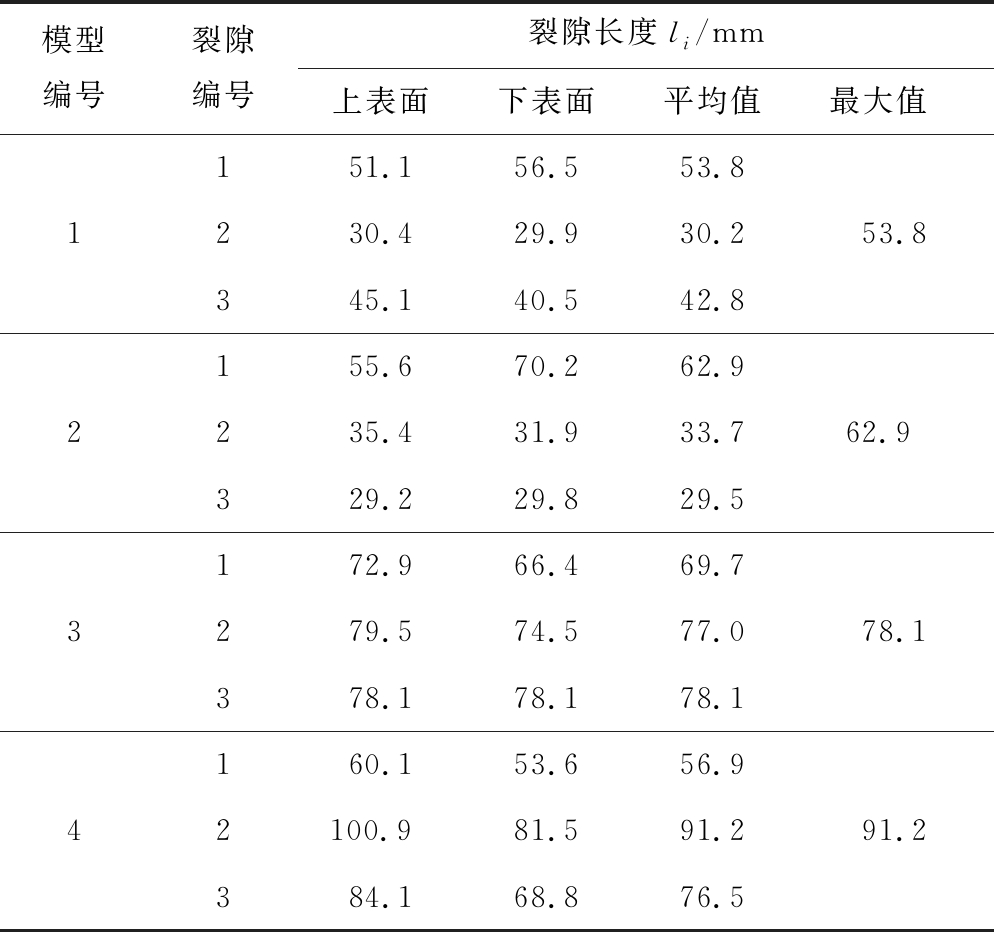

使用毫米刻度尺分别测量主裂隙上下表面的长度,并计算上下表面裂隙长度的平均值,见表1。

表1 主裂隙长度

Table 1 Main crack length

模型编号裂隙编号裂隙长度li/mm上表面下表面平均值最大值1151.156.553.8230.429.930.253.8345.140.542.82155.670.262.9235.431.933.762.9329.229.829.53172.966.469.7279.574.577.078.1378.178.178.14160.153.656.92100.9 81.591.291.2384.168.876.5

由表1可知,当介质为空气、水、空气-悬砂颗粒和水-悬砂颗粒时,主裂隙长度分别能达到53.8、62.9、78.1、91.2 mm。采用水作为介质时的主裂隙长度比采用空气作为介质时的主裂隙长度增大了16.9%,可见含水条件下爆破能量的利用率较高。

3号模型(介质为空气-悬砂颗粒)的主裂隙长度比1号模型(介质为空气)的主裂隙长度增大了45.2%;4号模型(介质为水-悬砂颗粒)的主裂隙长度比2号模型(介质为水)的主裂隙长度增大了45.0%,可见,相比于单纯的空气和水作为介质时,悬砂颗粒的添加都会使主裂隙长度显著增大。

2.3 爆生主裂隙的宽度变化

测量不同测点处主裂隙宽度并记录数据,主裂隙的宽度变化趋势如图5所示。在相同介质条件下,随着测点与爆破孔之间距离的增加,主裂隙的宽度普遍呈现降低的趋势,即裂隙测点与爆破孔距离越远,裂隙宽度越小,符合爆破能量衰减规律[16-17]。

当介质为空气时,主裂隙最大宽度为0.03 mm;当介质为水时,主裂隙最大宽度为0.04 mm,水介质作用下的主裂隙宽度比空气介质作用下的主裂隙宽度增大了33.3%。当介质为空气-悬砂颗粒时,主裂隙最大宽度为0.07 mm;当介质为水-悬砂颗粒时,主裂隙最大宽度为0.08 mm,可见,相比于单纯的空气和水作为介质时,悬砂颗粒的添加使主裂隙宽度分别增大了133.3%和100.0%。炸药爆炸后,爆生气体迅速膨胀,推动介质楔入裂隙。当介质为空气-悬砂颗粒或水-悬砂颗粒时,悬砂颗粒进入裂隙中,起到支撑裂隙的作用,此时裂隙宽度达到最大值[18-20]。

图5 主裂隙宽度变化趋势

Fig.5 Main crack width change trend

2.4 裂隙空间偏转及悬砂颗粒分布特征

2.4.1 裂隙空间偏转特征

通过建立二维坐标系分析主裂隙的形态特征,如图6所示,其中实线表示裂隙上表面,虚线表示裂隙下表面,裂隙上下表面的夹角为裂隙的偏转角。

爆破过程中裂隙会发生不同程度地偏转,主裂隙偏转角度如图6所示。对比1号模型与3号模型,当介质为空气时,偏转角度最小值为4°,最大值为20°;当介质为空气-悬砂颗粒时,偏转角度最小值为6°,最大值为9°。对比2号模型和4号模型,当介质为水时,偏转角度最小值为2°,最大值为12°;当介质为水-悬砂颗粒时,偏转角度最小值为5°,最大值为12°。相比于单纯的空气和水作为介质时,悬砂颗粒的添加使裂隙偏转角度分布范围分别降低了81.3%和30.0%,可见,悬砂颗粒的存在弱化了裂隙扩展的偏转作用。

2.4.2 悬砂颗粒分布特征

依照实物中观察到的悬砂颗粒分布位置在图中进行标记,如图6黑点所示。悬砂颗粒在裂隙中呈现不均匀分布,且主要集中在裂隙的前中部,证明了爆生气体对悬砂颗粒的推动作用。在裂隙形成过程中,悬砂颗粒楔入裂隙起到支撑作用,裂隙进一步扩展后,粒径较大的悬砂颗粒无法向前运动而滞留,粒径较小的悬砂颗粒则继续运动直至无法向前运动。

图6 主裂隙的偏转及悬砂颗粒的分布

Fig.6 Deflection of the main crack and the distribution of suspended sand particles

3 结 论

1)通过分析空气、水、空气-悬砂颗粒和水-悬砂颗粒介质作用下的主裂隙长度,发现水介质作用下主裂隙的长度明显大于空气介质作用下,可见含水条件下爆破能量的利用率较高,且悬砂颗粒的添加使主裂隙长度显著增大。

2)通过分析空气、水、空气-悬砂颗粒和水-悬砂颗粒介质作用下的主裂隙宽度,发现当介质为空气-悬砂颗粒或水-悬砂颗粒时,裂隙最大宽度增加。可见爆破作用下水、空气携砂楔入裂隙起到支撑裂隙的作用,从而解决爆生裂隙较快被压实的问题。

3)爆破过程中裂隙会发生不同程度地偏转,而悬砂颗粒的存在弱化了裂隙扩展的偏转作用,使裂隙偏转角度分布范围减小。

4)裂隙形成过程中,悬砂颗粒楔入裂隙,并在裂隙中呈不均匀分布,且主要集中在裂隙的前中部。

[1] 贾 腾,黄长国,刘公君,等.不同孔间距抽采孔对深孔预裂爆破增透效果影响研究[J].煤炭科学技术,2018,46(5):109-113.

JIA Teng, HUANG Changguo, LIU Gongjun, et al. Study on gas drainage boreholes with different space distances between boreholes affected to pre-cracking blasting enhancement effect of deep boreholes[J]. Coal Science and Technology, 2018,46(5):109-113.

[2] 赵宝友,王海东.深孔爆破技术在高地应力低透气性高瓦斯煤层增透防突中的适用性[J].爆炸与冲击,2014,34(2):145-152.

ZHAO Baoyou, WANG Haidong. Applicability of deep hole blasting technology in increasing permeability and preventing outburst in high ground stress, low permeability and high gas coal seam[J]. Explosion and Shock Waves,2014,34(2):145-152.

[3] 褚怀保,杨小林,梁为民,等.煤体爆破损伤断裂过程与机理研究[J].采矿与安全工程学报,2018,35(2):410-414.

CHU Huaibao, YANG Xiaolin, LIANG Weimin, et al. Study on the damage-fracture process and mechanism of coal blasting[J]. Journal of Mining & Safety Engineering,2018,35(2):410-414.

[4] YANG Renshu, DING Chenxi, YANG Liyun, et al. Visualizing the blast-induced stress wave and blasting gas action effects using digital image correlation[J]. International Journal of Rock Mechanics and Mining Sciences,2018, 112:47-54.

[5] 杨仁树,左进京,杨立云,等.爆炸应力波作用下动、静裂纹相互作用的实验研究[J].爆炸与冲击,2017,37(6):952-958.

YANG Renshu, ZUO jinjing, YANG Liyun, et al. Experimental study on interaction of dynamic and static cracks under the action of explosion stress wave[J]. Explosion and Shock Waves,2017,37(6): 952-958.

[6] 杨仁树,丁晨曦,王雁冰,等.爆炸应力波与爆生气体对被爆介质作用效应研究[J].岩石力学与工程学报,2016,35(S2):3501-3506.

YANG Renshu, DING Chenxi, WANG Yanbing, et al. Action-effect study of medium under loading of explosion stress wave and explosion gas[J]. Chinese Journal of Rock Mechanics and Engineering, 2016,35(S2):3501-3506.

[7] 蔡永乐,付宏伟.水压爆破应力波传播及破煤岩机理实验研究[J].煤炭学报,2017,42(4):902-907.

CAI Yongle, FU Hongwei. Experimental study on hydraulic blasting stress wave propagation and coal broken mechanism[J]. Journal of China Coal Society,2017,42(4):902-907.

[8] 孙 婷,李 科.水压爆破在煤矿中的应用研究[J].煤炭技术,2019,38(2):47-49.

SUN Ting, LI Ke. Application of hydraulic blasting in coal mines[J]. Coal Technology,2019,38(2):47-49.

[9] 夏彬伟,刘承伟,卢义玉,等.缝槽水压爆破导向裂缝扩展实验研究[J].煤炭学报,2016,41(2):432-438.

XIA Binwei, LIU Chengwei, LU Yiyu, et al. Experimental study of propagation of directional fracture with slotting hydraulic blasting[J]. Journal of China Coal Society,2016,41(2):432-438.

[10] 张袁娟.不同间隔介质对爆破效果影响研究[J].化工矿物与加工,2019,48(1):1-3,6.

ZHANG Yuanjuan. Study on the influence of different spaces on blasting effect[J]. Industrial Minerals & Processing, 2019,48(1):1-3,6.

[11] 马衍坤.一种悬渣水封爆破增透与抽采瓦斯的方法:中国,201710356183.4[P].2017-09-22.

[12] 杨仁树,苏 洪.爆炸荷载下含预裂缝的裂纹扩展实验研究[J].煤炭学报,2019,44(2):482-489.

YANG Renshu, SU Hong. Experimental study on crack propagation with pre-crack under explosion load[J]. Journal of China Coal Society,2019,44(2): 482-489.

[13] ROSSMANITH H P, DAEHNKE A, NASMILLNER R E K,et al. Fracture mechanics applications to drilling and blasting[J]. Fatigue & Fracture of Engineering Materials & Structures, 2008, 20(11):1617-1636.

[14] 李 清,于 强,朱各勇,等.不同药量的切缝药包双孔爆破裂纹扩展规律试验[J].岩石力学与工程学报,2017,36(9):2205-2212.

LI Qing, YU Qiang, ZHU Geyong, et al. Experimental study of crack propagation under two-hole slotted cartridge blasting with different amounts of charge[J]. Chinese Journal of Rock Mechanics and Engineering, 2017,36(9):2205-2212.

[15] HE Chenglong, YANG Jun. Experimental and numerical investigations of dynamic failure process in rock under blast loading[J]. Tunnelling and Underground Space Technology,2019,83:552-564.

[16] 蒋复量,周科平,邓红卫,等.基于小波理论的井下深孔爆破振动信号辨识与能量衰减规律分析[J].煤炭学报,2011,36(S2):396-400.

JIANG Fuliang, ZHOU Keping, DENG Hongwei, et al. The underground mine's deep-hole blasting vibration signals' identification and energy attenuation law's analysis based on wavelet theory[J]. Journal of China Coal Society, 2011,36(S2):396-400.

[17] 陶铁军,汪旭光,池恩安,等.基于能量的爆破地震波衰减公式[J].工程爆破,2015,21(6):78-83.

TAO Tiejun, WANG Xuguang, CHI En′an, et al. Attenuation formula of blasting seismic wave based on energy theory[J]. Engineering Blasting,2015, 21(6):78-83.

[18] LAK M, MARJI M F, BAFGHI A Y,et al. A coupled finite difference-boundary element method for modeling the propagation of explosion-induced radial cracks around a wellbore[J]. Journal of Natural Gas Science and Engineering,2019,64:41-51.

[19] 杨仁树,左进京,李永亮,等.不同切缝管材质下切缝药包爆炸冲击波传播特性研究[J].中国矿业大学学报,2019,48(2):229-235.

YANG Renshu, ZUO Jinjing, LI Yongliang, et al. Experimental study of slotted cartridge explosion shock wave propagation characteristic with different cutting seam pipe material[J]. Journal of China University of Mining & Technology,2019, 48(2):229-235.

[20] 孙可明,王金彧,辛利伟.不同应力差条件下超临界CO2气爆煤岩体气楔作用次生裂纹扩展规律研究[J].应用力学学报,2019,36(2):466-472,516.

SUN Keming, WANG Jinyu, XIN Liwei. Study on secondary crack propagation law of gas wedge in supercritical CO2 gas explosion coal under different stress differences[J]. Chinese Journal of Applied Mechanics,2019,36(2):466-472,516.