0 引 言

鄂尔多斯盆地为煤油气共伴生盆地,近年来,随着我国煤炭资源开发逐渐向西北部转移,以及煤炭、油气开发技术的不断进步,资源开发强度大幅提升,矿区生产规模不断扩大。在鄂尔多斯盆地内出现了多个浅部煤炭和深部油、气资源开采相互干扰的工程实例,涉及的煤-油气资源重叠区面积非常大。目前,煤-油气资源重叠区的深度开发研究和实践,国内尚处于起步阶段,相关的研究并不多。文献[1-4]近年来围绕煤层采动区内垂直油气井的稳定性作了一系列较为系统的研究工作,探讨了采动区油气井的失稳模式及判定准则、井筒变形轴向分布特征及随工作推进的动态演化规律、地质及开采因素对油气井稳定性的影响、油气井保护煤柱留设及布井位置优化、油气井“套管-水泥环-套管”组合体内接触面的蠕变剪切特性等方面内容。

以鄂尔多斯盆地子长矿区的禾草沟煤矿为例,井田内有生产油井、废弃油井、注水井、天然气井等各类油气井共计1 002口[5-6],留设的保护煤柱量占矿井永久煤柱的87%,约76 Mt,压煤量巨大。为避免或降低在产井对煤炭生产的影响,现场一般通过先期规划,采取合理避让措施,即煤炭与油气资源分区开采[7-8]。然而对于早期投入使用,已经停产或接近开采寿命末期的油气井而言,虽然油气企业都会进行封堵处理,但在后期煤层长壁开采引起的岩层强烈移动变形影响下,传统工艺封堵的废弃井可能失稳破坏,发生油气泄漏事故[1-3,9-12],导致原油、天然气对环境造成污染,引发严重的环保事故[11-13];油田伴生气里常常含有二氧化硫或硫化氢,对周边煤矿的安全生产也会构成严重威胁;此外油田的探水井则可能造成地层水泄漏,导致工作面涌水量加大,对井下安全生产造成影响。因此,提出了油层深部封堵、井底至表层套管封堵、表层套管至地面封堵的“三段式”封堵施工方法和包含初步分析诊断、专业通井、井筒检测、分段封堵和试压验封五个环节的工艺路线,并在现场进行了废弃油井封堵新工艺实践。

1 工程概况

1.1 地质及开采技术条件

禾草沟煤矿近年主要开采5号煤层,位于瓦窑堡组第四段顶部,为井田范围内的最上部煤层。煤层厚度0.50~2.95 m,平均2.19 m;埋深平均为328 m。5号煤层首采区域开采技术条件优越,直接顶主要为油页岩,局部为粉砂岩,底板以泥质粉砂岩、泥岩为主,顶底板较为稳定。井田范围内没有断层和其他构造,最大绝对瓦斯涌出量为14.54 m3/min,最大绝对二氧化碳涌出量为2.01 m3/min;5号煤层为自燃煤层,自燃倾向性等级为Ⅱ类,煤尘具有爆炸性;矿井最大涌水量为70.78 m3/h。

1.2 工作面废弃井概况

1)瓦5116井。瓦5116井是延长油田分公司瓦窑堡采油厂的一口废弃油井,在禾草沟煤矿开采区内,距50102工作面开切眼东帮垂直距离约12 m,距50102回风巷南帮79 m(图1)。油层开采与煤层开采区重叠,对工作面安全生产构成威胁。

图1 瓦5116井井口实景照片及与50102工作面相对位置关系

Fig.1 Well head scene photo of Well Wa5116 and relative position of No.50102 working face

2)子107井。子107井为延长石油子长采油厂的一口探井,1997年7月20日完钻。该井钻井时下ø219 mm表层套管17 m,封隔地表水和防止疏松表层垮塌;然后用内径190 mm的钻头钻至495 m,用ø118 mm钻头继续钻至576.98 m,最后用ø190 mm的钻头扩孔至600 m深完钻。经地质录井,油气显示弱,未下入生产套管,裸眼完井未投产直接废弃。

3)5-14井。5-14井为延长石油瓦窑堡采油厂的一口探井。2006年6月10日,使用ø311 mm钻头钻至149.6 m处,下入ø244.5 mm表层套管14根,水泥固井;用ø190 mm钻头二开钻至656.41~663.41 m,取心7 m,无油气显示;最后钻至井深1 063.55 m,电测油气显示弱,未下入生产套管,裸眼完井未投产就废弃。

2 废弃井危险因素识别与风险评价

2.1 废弃井危险因素识别

通过对煤矿区油气井危险源分类与辨识依据的研究[14-18],分析认为在禾草沟煤矿5号煤层资源重叠区域工作面推进过程中可能会遇到由废弃油气井引发的灾害事故如下:

1)瓦斯爆炸。废弃油气井前期在钻探施工过程中,会引起井筒周围岩层内出现一定裂隙,后期在煤层采动影响下,岩体内裂隙进一步发育、贯通,会由工作面逐步扩展到井筒周围。而井筒破裂失稳会导致甲烷等烷烃类气体泄漏,并在工作面负压通风作用下沿采动裂隙渗流至工作面。一旦工作面附近瓦斯集聚达到爆炸浓度(5%~16%),且存在温度650~750 ℃的点火源(在正常生产作业条件下,井下氧体积分数必须高于20%,大于引起瓦斯爆炸的氧气体积分数临界值12%),则该工作面必然发生瓦斯爆炸事故。现场在井下油气井保护煤柱附近就监测到瓦斯超限现象,表明采动已经引起井筒破裂和气体泄漏。此外,禾草沟煤矿5号煤层瓦斯含量相对较高,属于瓦斯矿井,这也加剧了出现瓦斯灾害的风险。

2)突水、油气大量涌入。禾草沟煤矿整合区南至子长矿区黄土丘陵地带,北部位于南河河谷,羊马河水系横穿矿区中部,走向为由西南至东北。大气降水渗漏、地表水渗漏、地下水渗漏三者共同构成矿井充水主要因素。根据观测资料显示,工作面需要经过的几口废弃油气井周围的油层压力均超过了12 MPa。在煤层采动影响下,井筒外层套管与围岩的接触面处会出现离层,为上部含水层的地下水以及泄漏的油气运移形成通道,最终会导致工作面涌水量加大和油气大量涌入。鄂尔多斯盆地葫芦素煤矿就曾揭露一个因坐标错误而废弃的气井,受采掘影响,该气井外壁与上部含水层沟通形成通道,每小时顶板涌水达150 m3。

3)有毒有害气体涌入。在原油伴生气、天然气中经常还会有一定量的硫化氢和一氧化碳。人在短时间内吸入高浓度硫化氢后眼部、呼吸道、胸部、头部会出现多种不适症状。短时间内接触大量的一氧化碳会让人丧失意识甚至致命。此外,延长油矿油水中富含伴生气,如处理不当也易引发火灾。因此,在工作面推进过程中,废弃油井中的有毒有害气体泄漏也会对安全生产构成极大威胁,如不加以治理极有可能引发重大安全生产事故。

2.2 废弃井对工作面影响的风险评价

为进一步对废弃井各类危险因素的危险程度进行量化研究,本节对由采动区废弃油气井可能引发的3种主要灾害事故进行风险评价。

2.2.1 瓦斯爆炸风险评价

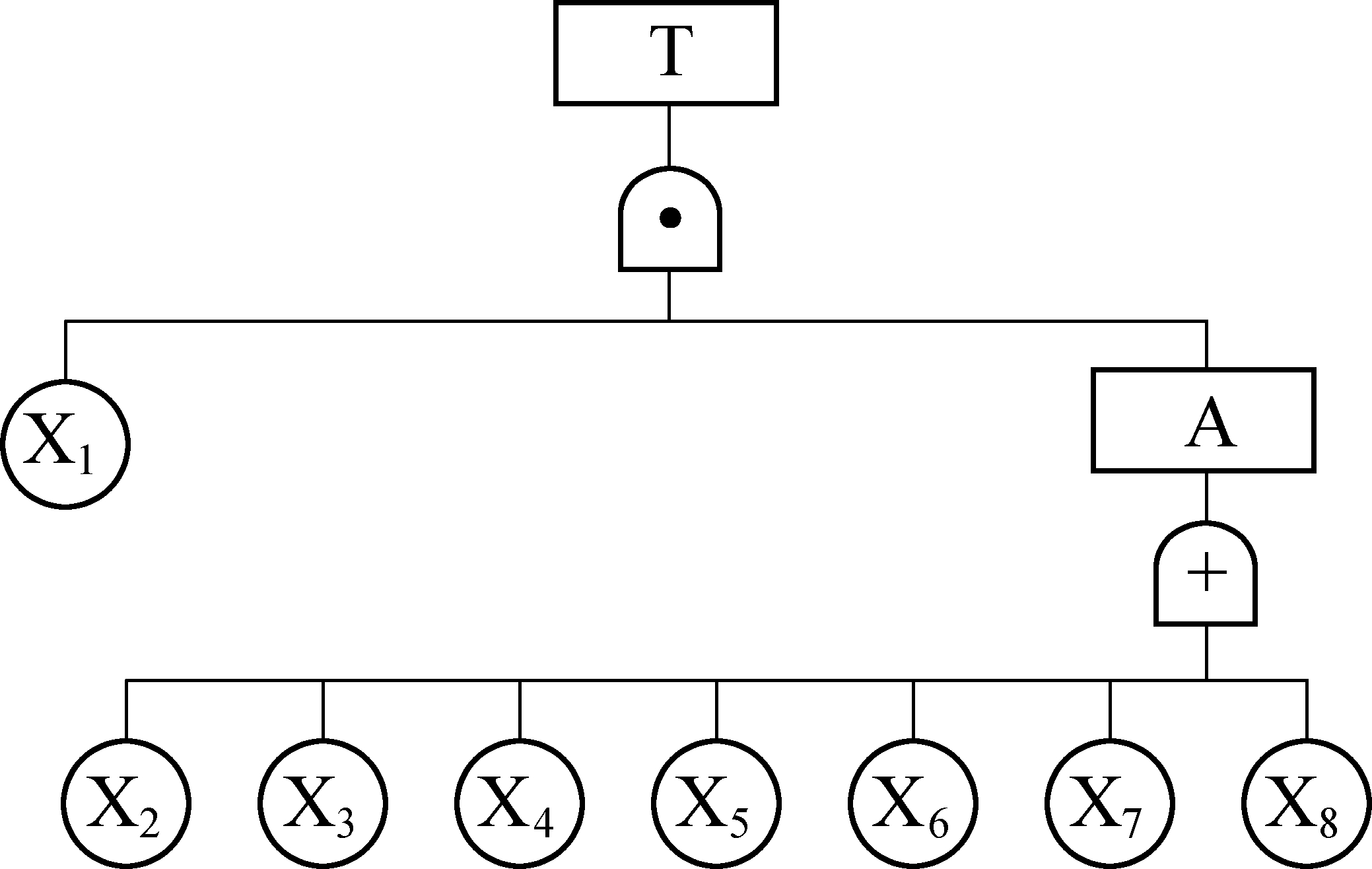

通过对废弃井危险因素的辨识以及3类危险源理论[15-18],结合事故树评价法对工作面瓦斯爆炸风险进行分析[19-20],绘制出综采工作面瓦斯爆炸事故树如图2所示。

T—5号煤层综采工作面瓦斯爆炸;A—非瓦斯自身影响因素;X1—瓦斯含量等级;X2—安全政策执行情况;X3—机电设备失爆率;X4—矿井通风设计;X5—瓦检员业务能力;X6—危险设备防护装置;X7—机电工人业务能力;X8—瓦斯管理水平

图2 禾草沟煤矿5号煤层综采工作面瓦斯爆炸事故树

Fig.2 Accident tree of gas explosion in fully-mechanized face of No.5 coal seam in Hecaogou coal mine

对事故树图进行分析可知,5号煤层综采工作面推进至废弃井处发生瓦斯爆炸与以下因素有关:该工作面及废弃井瓦斯含量、作业人员素质和安全管理制度等。由事故树的结构函数可以得到瓦斯爆炸事故发生的概率为

G=a1(b1+c1+d1+e1+f1+g1+h1)

式中:a1为瓦斯含量等级(因子值);b1为安全政策执行情况(因子值);c1为机电设备失爆率(因子值);d1为矿井通风设计(因子值);e1为瓦检员业务能力(因子值);f1为危险设备防护装置(因子值);g1为机电工人业务能力因素(因子值);h1为瓦斯管理水平(因子值)。

瓦斯爆炸事故发生概率的意义等价于事故发生的可能性,即代表了瓦斯爆炸事故危险级别量度。用事故危险级别量度Ww来代替瓦斯爆炸事故的发生概率,故有

Ww=a1(b1+c1+d1+e1+f1+g1+h1)

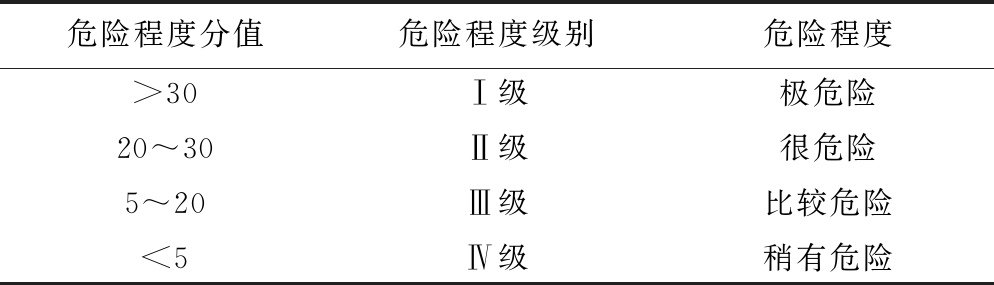

瓦斯爆炸的危险程度级别见表1。

表1 瓦斯爆炸事故危险程度级别

Table 1 Risk level of gas explosion accident

危险程度分值危险程度级别危险程度>3020~305~20<5Ⅰ级Ⅱ级Ⅲ级Ⅳ级极危险很危险比较危险稍有危险

上述X1—X8八个影响因素的因子值依据文献[20]划分。根据禾草沟煤矿5号煤层及其他地质、开采技术条件、现场生产管理水平等实际情况确定各影响因素因子,a1、b1、c1、d1、e1、f1、g1、h1分别取值2、1、1.0、0.1、1.1,将各因子值代入综采工作面瓦斯事故危险程度评估函数,得出废弃井工作面瓦斯爆炸危险程度分值:

Ww=2×(1+1+0+0+1+1+1)=10>5

可以看出工作面推进至废弃井处发生瓦斯爆炸危险级别为Ⅲ级:比较危险。

2.2.2 矿井突水风险评价

与上述瓦斯爆炸事故危险性评估相同,采用事故树理论分析,废弃井突水危险性评估公式如下:

Ws=a2(b2+c2+d2+e2+f2+g2)

式中:a2为废弃井涌水等级因素(因子值);b2为水文地质状况因素(因子值);c2为矿井探放水工作落实因素(因子值);d2为矿井水害防治计划因素(因子值);e2为矿井排水能力因素(因子值);f2为工人防治水业务能力因素(因子值);g2为安全制度落实因素(因子值)。

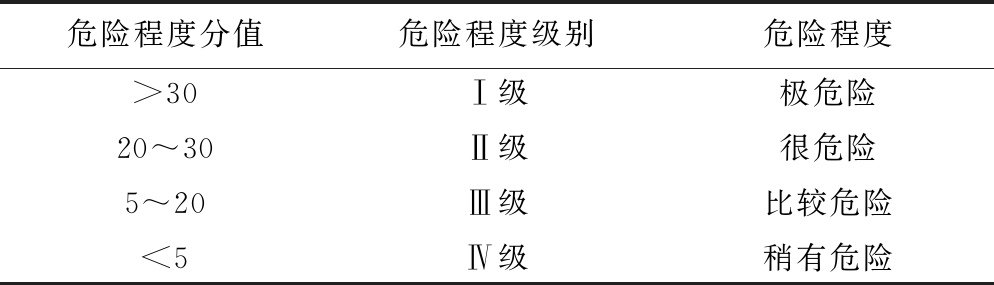

矿井突水的危险程度级别见表2。

表2 矿井综采工作面突水危险程度级别

Table 2 Dangerous grade of water inrush in fully- mechanized mining face of mine

危险程度分值危险程度级别危险程度>3020~305~20<5Ⅰ级Ⅱ级Ⅲ级Ⅳ级极危险很危险比较危险稍有危险

上述a2~g2七个影响因素的因子值依据文献[21]划分。同样的,根据矿井煤层及其他水文地质、开采技术条件、探放水工作落实情况、矿井排水能力等现场情况确定各影响因素因子,a2、b2、c2、d2、e2、f2、g2分别取值2、1、0、0、0、0、1将各因子值代入矿井综采工作面突水事故危险程度评估函数,得出废弃井工作面突水危险程度分值:

Ws=2×(1+0+0+0+0+1)=4<5

表明工作面推进至废弃井处发生突水危险级别为Ⅳ级:稍有危险。

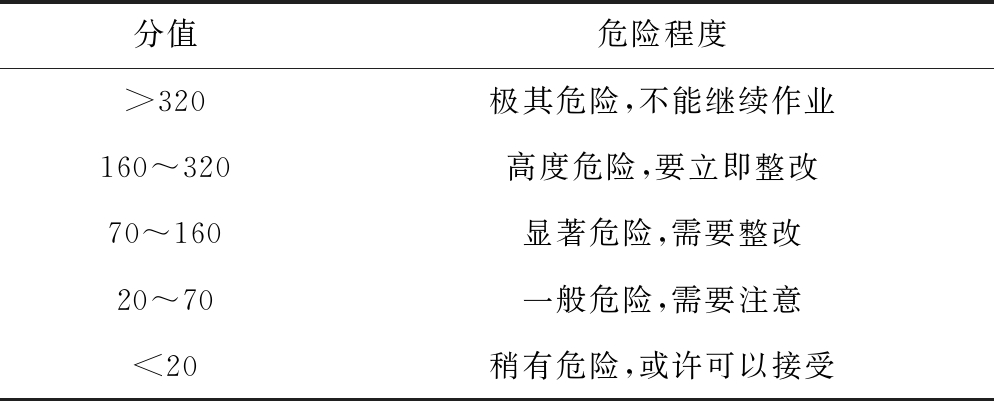

2.2.3 有毒有害气体涌入风险评价

采用作业条件危险性评价法对废弃井中有毒有害气体来进行危险性评价[22],该方法操作简单,是一种半定量评价方法,将评价对象环境与标准环境作对比,以此为基础开展评价。当作业环境具有潜在危险性,如毒性较大、温度、湿度异常,可能会引发事故时,常用该方法来进行评价。该评价法的3个基本要素[23]分别是:事故发生的可能性L、人员暴露于危险环境的频率E和发生事故可能造成的后果C。工作人员的伤亡风险大小用3种要素因子的乘积表示,各要素因子范围来源于文献[24],根据现场实际确定各因素具体因子,然后对系统中人员危险程度等级(表3)做出判断。

表3 不同危险等级的危险性分值范围

Table 3 Range of risk score for different risk grades

分值危险程度>320极其危险,不能继续作业160~320高度危险,要立即整改70~160显著危险,需要整改20~70一般危险,需要注意<20稍有危险,或许可以接受

根据废弃井的物探结果可知,井内含有H2S和CO有毒气体,毒性极大,将L、E、C三个要素因子取值分别为6、6、7,则有:

D=6×6×7=252

式中:D为危险程度。危险程度分值D介于160~320,故废弃井中的有毒有害气体的危险性为高度危险状态,需要立即整改。

3 废弃油井安全治理措施

上文分析了瓦斯爆炸、突水以及有毒有害气体涌入3类灾害,它们严重影响煤矿的安全生产,如要解放废弃井周围留设的保护煤柱,对受废弃井影响的巨量煤炭资源进行安全开采,就必须采取针对性治理措施,消除上述重大安全隐患。

基于现场调研和工艺研讨,设计了煤油气资源重叠区域的废弃油气井治理工艺方法,其基本程序如下:①恢复废弃油气井井口。②通洗井:磨钻通井至井底;常规压力下用清水由井筒下部封闭段开始大排量反洗井,逐段来回冲洗,直到孔口返出的冲洗液不染手为止。③测井:获取油气层位置及压力、承压水层位置及压力、煤层位置等地层信息和油井井深、井斜、生产套管外水泥返高等井身结构数据。④三段式封堵:根据测井数据在油气层、承压水层位置射孔;第1段,进行油气层、承压水层封堵;第2段,进行井壁环空、井筒中段封堵及施压验收;第3段,表层套管及井口封堵。

经过方案对比分析,最终确定了“油井井底油层封堵、井底至表层套管下部封堵、表层套管及地面封堵”的三段式封堵施工方法;设计了包括“初步分析诊断、专业通井、井筒检测、分段封堵和施压验收”5个环节的施工技术路线。上述内容即采动区废弃油气井安全环保治理工艺。

该工艺在现场实施时坚持“一井一工艺,一面一方案”的原则,在瓦5116井治理试验成功后,又根据子107井、5-14井的煤炭、石油地质条件和废弃井状况设计了“三段式封堵施工优化工艺”,增加了“钻头更换”环节,在安全环保处理采动区废弃油气井方面适用性更好。

4 工作面废弃油井安全治理试验

在设计采动区废弃油气井安全环保治理工艺以外,为充分保障施工的效果和安全性,现场还配套制定了各类规程、措施和预案。选取废弃油气井对井下安全生产影响显著的禾草沟煤矿为工程实践地点,针对采区内瓦5116、子107和5-14三口废弃井开展安全治理试验研究。以检验前文设计的废弃油气井治理工艺技术方案的合理性和安全性,分析现有治理工艺可能存在的问题,以待后续继续研究完善。

4.1 废弃油井安全治理工序

4.1.1 施工准备

修整通往瓦5116井井场的道路,并进行维护;修井队伍准备作业,各类机具、材料准备到位;井场挖掘60 m3的排污坑一个。

4.1.2 通洗井过程

第1阶段:从第1根工具油管到第18根油管(175 m),施工较为顺利,泥浆上返为黄泥、碎石、编织袋、木棍等杂物。第2阶段:从第18根油管至第21根(175~200 m),该阶段距离5号煤层2 m多遇阻,通井缓慢,出现卡钻、顶钻、返吐等现象;现场分析认为,原钻井过程中附着在井壁的钻井泥浆遇水后垮塌,形成泥浆饼,黏稠、韧性结实,用螺杆钻不能磨碎;现场采用三菱刮刀钻打碎泥浆饼,并加大水泥车排量,最终使破碎的泥浆饼返上井口,成功解决了这一问题。第3阶段:第22根至42根油管(200~402 m),返出物除了煤渣外,还有大量钻井泥浆,在本阶段多次出现虹吸现象,即油管下去后,随着水泥车加压,油管出现顶钻现象;分析认为,原井筒内沉积的钻井泥浆和附着在井壁的泥浆量不断增加,导致虹吸现象不断发生,油管下探存在卡钻的危险性以及不可预见的危险因素;经与禾草沟煤矿协商,该层位已距5号煤层底板100多m,同时未见油气显示,故决定停止下探,通井结束。现场通井作业如图3所示。

图3 瓦5116井现场通井作业

Fig.3 Field well opening operation in Well Wa5116

4.1.3 测井

瓦5116井通井穿过的裸眼井段,不存在油气层和高压水层,水层均为孔隙型含水。因此,如能将深部油气层有效封堵,采煤工作面就可以安全通过且不存在油、气、水泄漏的安全隐患。

4.1.4 井筒封堵

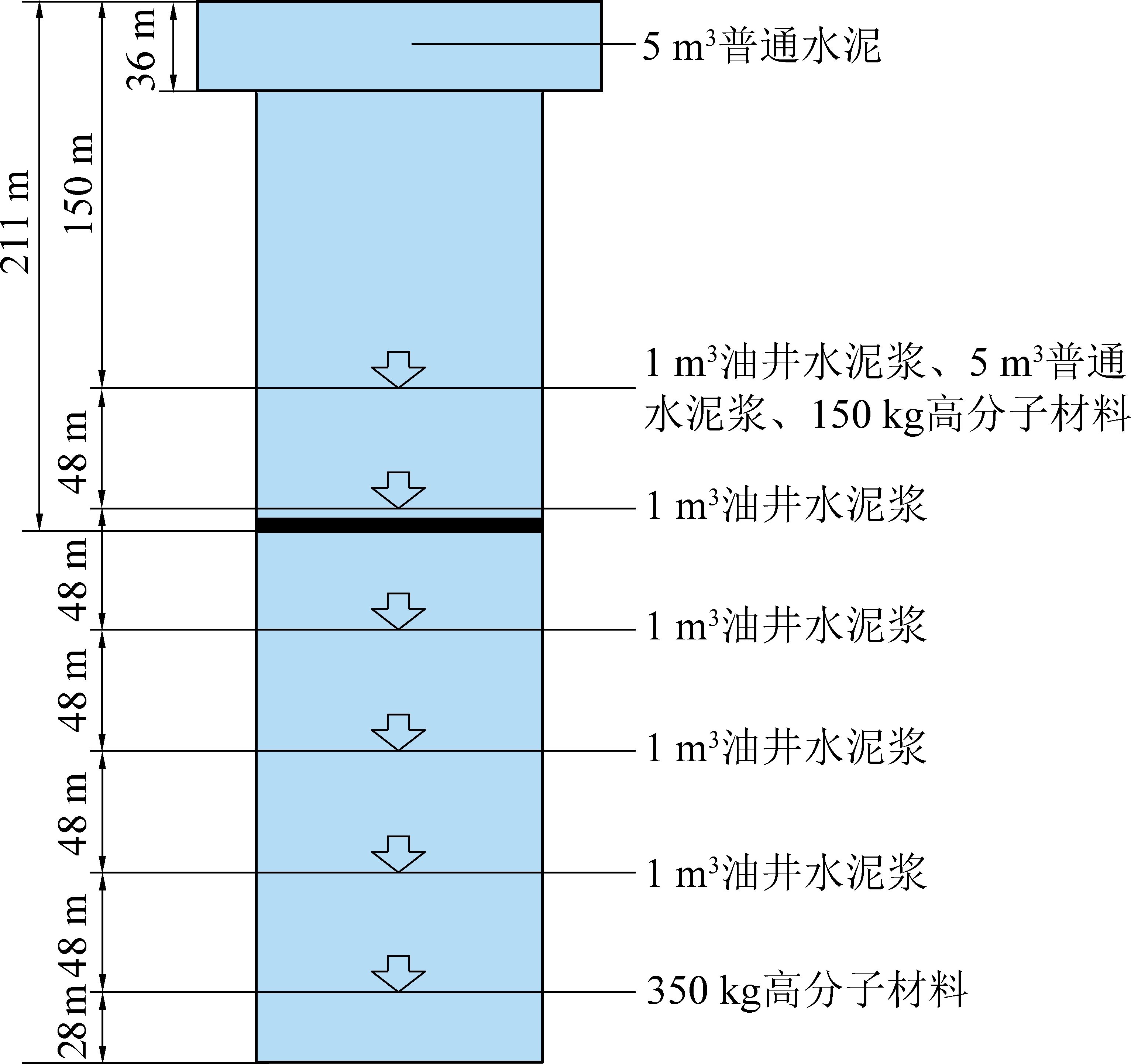

首先是油层封堵,利用井筒底部的树脂吸水后具有的黏弹性和膨胀性,将井底的油气层进行有效地封堵。第二是裸眼井筒封堵,水泥车加压,起出5根油管,注入1 m3密度不小于1.82 kg/L的油井水泥浆;此工序循环5次,至起出第28根油管处,注入5 m3密度不小于1.82 kg/L的普通水泥浆;通过清水携带注入150 kg的HTYT-1型高吸水树脂;最后,在井口灌入密度不小于1.82 kg/L的油井水泥浆5 m3。水泥浆高度距井口15~20 m时,停止注浆,候凝。封堵过程如图4所示。第三,加压验封,水泥浆候凝72 h后,安装好井口,检查井筒的封堵质量;对井筒缓慢加压至15 MPa,等候30 min,如压力未出现明显下降(压降不超过0.5 MPa),则符合封堵验收标准。最后是井口封堵,用水泥浆灌满井筒,切割井口距地面0.3 m处,掩埋井口完井;清运污泥、废水等材料,回填排污坑;井场恢复、平整场地,并在地表安装警示牌。

图4 瓦5116井井筒段封堵示意

Fig.4 Blocking schematic diagram of wellbore section in Well Wa5116

4.2 井下工作面揭露油井情况及存在的问题

50102工作面推进至瓦5116井时(第105号支架处),采煤机放慢速度切割通过,未出现之前预想的坚硬水泥柱及井壁坍塌、涌水等情况,现场回采一切正常。揭露后的井筒段,呈规则的圆柱状,但发现经过安全环保治理后的瓦5116油井,在5号煤层封堵段注入的水泥浆未凝固,煤层顶板上部井筒内有空腔,水泥柱顶部有较多的白色黏稠状沉积物。现场如图5所示。

图5 瓦5116井现场揭露效果

Fig.5 Field exposure effect of Well Wa5116

对禾草沟煤矿采动区废弃油气井的安全环保治理在工程上属首次出现,涉及的技术问题没有先例。研究及现场实施过程中更多的也是借鉴石油工程行业较为成熟的技术工艺,笔者设计的采动区废弃油气井安全环保治理工艺在应用效果方面还需要继续探索和实践。从现场对废弃油井的揭露情况看,主要存在2个问题:一是井筒在煤层顶板上部存在空腔;二是注入井筒内的水泥浆在煤层段未凝固。

4.2.1 空腔

对于空腔的出现,分析认为在进行中部封堵过程中,在短时间向井筒内注入了大量的水泥浆,使随后注入的高分子材料堆积在水泥浆上,由于高分子材料遇水后膨胀造成搭桥堵塞现象。虽然在搭桥以下的井筒段,工具油管一直在上下捣鼓但后续注入的水泥浆还是未能完全下沉进入底部。在搭桥形成之前注入的水泥浆经过充分沉降,在下部较为密实,上部则为沉降后的冲洗液。随着时间推移,冲洗液漏失渗入到地层中,造成该段井筒形成空腔。

经过计算与井下实测,封堵实际注入水泥浆约6 m3(共注入油井水泥浆5 m3、普通水泥浆5 m3,返浆量约4 m3),井筒在154 m以下的容积为8.34 m3,由于高分子材料具有膨胀性,其体积不能确定,按其固有体积0.5 m3计算,则井筒内空腔体积应小于1.84 m3。经矿方探测,煤层顶板距离搭桥处高度约60 m,该段井筒容积约为1.8 m3。因此,可推断井筒底部基本密实,与井下揭露情况吻合。

4.2.2 水泥未凝固

在注浆封堵前曾进行过凝固试验,显示水泥凝固质量比较好;同时,现场从井筒内返出的水泥浆在排污池内也正常凝固;因此,水泥浆质量不存在问题。水泥未凝固的原因分析如下。

一是水泥浆中可能混入杂质,破坏了其凝固能力。根据井下揭露的情况,井壁有泥浆存在,推测是由于洗井环节井筒未洗干净,在封堵过程中垮塌而混入到水泥浆中,破坏了水泥浆的凝固能力。此外,为避免浆液堵塞钻杆及泥浆沉积使钻杆无法起出,现场采用加压封堵。注浆压力过大,使注入的水泥浆上返与井筒内的水、钻井泥浆、岩层碎屑等杂物混合,整体沉降后无法达到预期的凝固效果。二是废弃井内上部的水可能较多,与水泥浆混合后,导致水灰比增大,未能达到凝固条件。

4.3 上部空腔对工作面安全开采的影响及措施

经过计算,5号煤层最大导水裂隙带高度46.65 m、最大冒落带高度11.8 m。在瓦5116井附近,5号煤层埋深约211 m,煤层上部发育有厚层隔水层且无强含水层;因此顶板上部井筒内空腔不会与导水裂隙带和第四系含水层连通,地表水不会成为矿井的直接充水源,工作面开采过程中预计不会出现突水等情况。但5号煤层上部有弱含水层,50102工作面为俯采,随着深部3-2煤的开采,上部裂隙带高度将继续增大,上部弱含水层的孔隙水有可能渗入到井下。因此,为充分保障工作面的回采安全,也制定了一系列的保障技术措施。如建立了具有针对性的防治水应急预案;针对5号煤层俯采工作面,制订了工作面积水的预防措施和处理方案;严格执行“预测预报、有掘必探、先探后掘、先治后采”的防治水制度;根据矿井涌水量变化,提高排水设施的能力;建立地表岩移观测站;开采深部煤层时,做好5号煤层采空区积水涌水量的观测和探放水工作。

5 结 论

针对禾草沟煤矿井下揭露废弃油井过程中可能出现的瓦斯爆炸、涌水量急剧增加等灾害问题,利用危险源辨识与风险评价理论对采动区废弃油井的致灾风险等级进行评估。通过理论分析、技术优化和现场试验等手段,研究了井田范围内废弃油井的安全环保治理工艺技术,并在现场进行了废弃油井封堵新工艺实践。主要取得如下结论:

1)基于禾草沟煤矿井下工作面的地质、开采技术条件以及废弃油井的过往作业情况,利用了危险源辨识与风险评价理论,对废弃油井的致灾风险等级进行评估,认为废弃井主要可能引发瓦斯爆炸、油水大量涌入以及有毒有害气体涌入三类灾害,其风险等级分别为比较危险、稍有危险以及高度危险。

2)针对井下揭露油井可能引发的各类灾害及风险等级,研究了采动区废弃油井的安全环保治理工艺技术,提出了油层深部封堵、井底至表层套管封堵、表层套管至地面封堵的“三段式”封堵施工方法以及包含“初步分析诊断、专业通井、井筒检测、分段封堵和试压验封”5个环节的工艺路线,并应用于现场。通过井下揭露废弃油井,验证了废弃井安全环保治理新工艺的实施效果,并分析存在的问题及改进对策。

3)采用的废弃油井封堵新工艺可切断生产煤层与深部高压油、气、水层间的联系,阻断了其泄漏至生产煤层的通道,有效预防了可能引发的火灾、水灾、毒气、爆炸等重大事故。该工艺技术为禾草沟煤矿5号煤层解放了废弃油井压煤共计23.37万t,提高了资源采出率。此外,还避免了因搬家倒面造成的人力、设备等方面损失。本研究对于我国煤-油气资源重叠区类似条件下废弃油气井的安全环保治理具有较好的参考价值。

[1] LIANG S,ELSWORTH D,LI X,et al.Key strata characteristics controlling the integrity of deep wells in longwall mining areas[J].International Journal of Coal Geology,2017,172:31-42.

[2] LIANG S,ELSWORTH D,FU X,et al.Influence of stratigraphic conditions on deformation characteristics of oil/gas wells piercing longwall pillars and mining optimization[J].Energies,2017,10(6):1-20.

[3] 梁 顺.长壁开采区内垂直页岩气井稳定性研究[D].徐州:中国矿业大学,2015.

[4] 陈自强.废弃油气井的环境损害与法律责任[J].西南石油大学学报,2011,13(5):1-8.

CHEN Ziqiang.Environmental damage and legal liability of abandoned oil and gas wells[J].Journal of Southwest Petroleum University,2011,13(5):1-8.

[5] 刘志强.反井钻井工艺及其关键技术研究[J].煤炭科学技术,2019,47(5):12-21.

LIU Zhiqiang.Research on reverse well drilling technology and its keytechnology[J].Coal Science and Technology,2019,47(5):12-21.

[6] 石智军,姚 克,田宏亮,等.煤矿井下随钻测量定向钻进技术与装备现状及展望[J].煤炭科学技术,2019,47(5):22-28.

SHI Zhijun,YAO Ke,TIAN Hongliang,et al.Present situation and Prospect of directional drilling technology and equipment while drilling in coal mine [J].Coal Science and Technology,2019,47(5):22-28.

[7] 王金国,李慧平,陈 盼,等.煤矿井田内废弃油井治理的探索与实践[J].煤炭技术,2014,33(4):262-265.

WANG Jinguo,LI Huiping,CHEN Pan,et al.Exploration and practice of waste oil well treatment in coal mine field[J].Coal Technology,2014,33(4):262-265.

[8] 武力超,朱玉双,刘艳侠,等.矿权叠置区内多层系致密气藏开发技术探讨——以鄂尔多斯盆地神木气田为例[J].石油勘探与开发,2015,42(6):826-832.

WU Lichao,ZHU Yushuang,LIU Yanxia,et al.Development techniques of multi-layer tight gas reservoirs in mining rights overlapping blocks:A case study of the Shenmu gas field, Ordos Basin, NW China[J].Petroleum Exploration and Development,2015,42(6):826-832.

[9] LIANG S,ELSWORTH D,LI X,et al.Topographic influence on stability for gas wells penetrating longwall mining areas[J].International Journal of Coal Geology,2014,132:23-36.

[10] LIANG S,ELSWORTH D,LI X,et al.Dynamic impacts on the survivability of shale gas wells piercing longwall panels[J].Journal of Natural Gas Science and Engineering,2015,26:1130-1147.

[11] MIYAZAKI B.Well integrity:An overlooked source of risk and liability for underground natural gas storage. Lessons learned from incidents in the USA[J]. Geological Society London Special Publications, 2009, 313(1):163-172.

[12] VIDIC R D,BRANTLEY S L,et al.Impact of shale gas development on regional water quality[J].Science,2013,340:1235009.

[13] 郭军权.陕北黄土丘陵废弃油井区生态环境问题与对策研究[J].兰州工业学院学报,2013,20(4):85-87.

GUO Junquan.Eco-environmental problems andcountermeasures of abandoned oil wells in loess hilly areas of northern Shanxi[J].Journal of Lanzhou Institute of Technology,2013,20(4):85-87.

[14] 宁 卓,张翠云,张 胜,等.某废弃采油井场周边土壤石油污染及微生物分布特征研究[J].生态科学,2014,33(1):127-133.

NING Zhuo,ZHANG Cuiyun,ZHANG Sheng,et al.Study on petroleum pollution and microbial distribution characteristics of soil surrounding an abandoned oil production well site[J].Ecological Science,2014,33(1):127-13.

[15] 钱新明,陈宝智.重大危险源的辨识与控制[J].中国安全科学学报,1994,4(3):16-21.

QIAN Xinming,CHEN Baozhi.Identification and control of major hazards[J].China Safety Science Journal,1994,4(3):16-21.

[16] 白勤虎,白 芳,何金梅.生产系统的状态与危险源结构[J].中国安全科学学报,2000,10(5):74-78,82.

BAI Qinhu,BAI fang,HE Jinmei.State of production system and hazard source structure[J].China Safety Science Journal,2000,10(5):74-78,82.

[17] 赵宏展,徐向东.危险源的概念辨析[J].中国安全科学学报,2006,16(1):65-70.

ZHAO Hongzhan,XU Xiangdong.Concept discrimination of hazard sources[J].China Safety Science Journal,2006,16(1):65-70.

[18] 钟茂华,魏玉东,范维澄,等.事故致因理论综述[J].火灾科学,1999,2(3):38-44.

ZHONG Maohua,WEI Yudong,FAN Weicheng,et al.Summary of accident-causing theory[J].Fire Science,1999,2(3):38-44.

[19] 魏春荣,孙建华,张锦鹏.事故树定性分析法及其在矿井安全评价中的应用[J].工业安全与环保,2009,35(9):39-41.

WEI Chunrong,SUN Jianhua,ZHANG Jinpeng.Accident tree qualitative analysis method and its application in mine safety evaluation[J].Industrial Safety and Environmental Protection,2009,35(9):39-41.

[20] 王蒙蒙.基于事故树方法的瓦斯爆炸危险源辨识与评价[D].太原:太原理工大学,2005.

[21] 贾 舒.矿井突水灾害分析与防治研究[J].山西焦煤科技,2011,35(2):47-49.

JIA Shu.Analysis and prevention of mine water inrush[J].Shanxi Coking Coal Science and Technology,2011,35(2):47-49.

[22] 邵德盛.基于现场控制条件的LEC评价法修正[J].能源技术与管理,2017,42(5):109-111.

SHAO Desheng.Revision of LEC evaluation method based on field control conditions[J].Energy Technology and Management,2017,42(5):109-111.

[23] 石玉凤,吴 杰.高危行业基期标准下LEC法的改进模型研究[J].中国矿业大学学报:社会科学版,2012,14(3):69-74.

SHI Yufeng,WU Jie.Research on the improved LEC model under the basic period standard of high-risk industries[J].Journal of China University of Mining and Technology:Social Science Edition,2012,14(3):69-74.

[24] 王永杰.禾草沟煤矿资源重叠区废弃油井风险评价与安全治理技术研究[D].北京:中国矿业大学(北京),2018.