0 引 言

煤炭是我国的主导能源,“十二五”末煤炭在一次能源生产和消费结构中比例分别占76%和66%,预计“十三五”期间煤炭需求量将达到42~45 亿t的峰值水平,到2030 年煤炭占一次能源消费的比例仍在50%以上,煤炭仍将是保障我国能源安全稳定的基础能源[1-3]。我国煤炭资源赋存条件复杂,53%的资源埋深在千米以下,随着开采能力和机械化程度的提高,矿井正以平均每年8~12 m(局部达40 m)的速度向深部延伸,开采深度超过千米的矿井有50 对左右,采深最大的已超过1 500 m[1-4]。深井煤与瓦斯突出(简称“突出”)是煤矿井下一种复杂动力现象,其机理复杂、影响因素众多[5-7],突出防治还是一项世界性难题。其中,针对在无保护层开采的单一突出煤层或首采突出煤层煤巷掘进,主要采用顺层钻孔或底(顶)板岩巷施工穿层钻孔预抽煤巷条带瓦斯区域防突措施,底(顶)板岩巷一般距煤层法距15~30 m、内错或外错15~30 m布置[8]。对于深部高应力、低透气性煤层,主要采用松动爆破、水力冲孔、CO2相变致裂、水力割缝等卸压增透措施[9-11]。其中,水力割缝卸压增透技术近年来得到了快速发展,形成了超高压水力割缝成套工艺设备,显著提高了对煤层卸压增透效果和瓦斯抽采效率[12-14]。

丁集矿11-2煤层为低透气性突出煤层,且矿井开采水平深地应力大,其区域防突预抽钻孔先后采用过爆破、掏穴、冲孔增透措施,但卸压增透效果极其有限。在对预抽钻孔采取超高压水力割缝措施后,获得了较好的卸压增透效果,大幅提高了瓦斯抽采效率,其水力割缝卸压抽采区域防突技术,对类似条件矿井的灾害防治具有一定的指导意义。

1 工程概况

1.1 基本情况

丁集矿为淮南矿区新区主力矿井之一,设计生产能力5.0 Mt/a,目前主采的13-1、11-2煤层均为突出煤层。矿井-765 m标高曾实测垂直应力达30.88 MPa、侧压系数达2.04,现开采的一水平(-862 m)应力状态为极高应力水平[15]。

丁集矿正在进行东二南采区首采面1351(1)工作面运输巷的开拓准备,该区11-2煤层厚度1.58~2.85 m,平均2.13 m,原始瓦斯压力、瓦斯含量分别为1.43 MPa、8.10 m3/t,其煤巷条带设计采用密集钻孔预抽区域防突措施。然而,该区11-2煤层透气性差,穿层钻孔预抽瓦斯量衰减快、预抽效果差,且深井开采条件下(埋深达950 m),穿层预抽钻孔卸压效果极其有限,难以消除高地应力危害,密集钻孔预抽区域措施检验达标后,仍出现验证钻孔钻屑量超标现象。

1.2 防突措施钻孔设计

为了消除1351(1)运输巷煤巷条带的突出危险性,设计利用1351(1)运输巷底板巷间隔35 m左右施工一个巷帮钻孔,对煤巷条带按孔底间距5 m×5 m施工孔径113 mm预抽钻孔进行瓦斯预抽,钻场及预抽钻孔布置如图1所示。

煤巷条带穿层钻孔预抽瓦斯达标且经区域防突措施效果检验有效后,为了进一步降低高地应力危害,在煤巷掘进工作面布置2 排、15 个孔径113 mm顺层卸压排放钻孔,孔深70 m(含20 m超前距)、控制巷帮两侧15 m。

同时,为了有效降低高地应力危害、提高煤层透气性,对1351(1)运输巷煤巷条带穿层预测钻孔进一步采用超高压水力割缝措施。

图1 1351(1)运输巷煤巷条带瓦斯预抽钻孔布置

Fig.1 Gas pre-drainage borehole pattern of 1351(1) transport coal roadway strip

2 超高压水力割缝工艺设备集成

2.1 水力割缝卸压增透原理

超高压水力割缝技术是在高压水射流的切割作用下,对钻孔煤孔段进行人为再造裂隙,增大煤体的暴露面积,改善煤层中的瓦斯流动状态,降低煤体的原岩应力水平,提高煤层的透气性和瓦斯释放能力[16]。

2.2 水力割缝设备组成

超高压水力割缝钻割一体化设备主要包括金刚石复合片钻头、水力割缝浅螺旋整体钻杆、超高压旋转水尾、超高压清水泵、高低压转换装置、超高压软管等[17],系统组成如图2所示。

图2 超高压水力割缝钻割一体化设备组成

Fig.2 Composition of ultra hydraulic cutting and drilling integrated equipment

2.3 丁集矿割缝设备参数选型

1) 超高压清水泵。现有超高压(100 MPa)清水泵主要有额定流量为80 L/min和125 L/min两种。超高压水力割缝工艺排渣采用浅螺旋钻杆加水流冲刷相结合的排渣方式,选择大流量的超高压清水泵有利于割缝过程中煤渣的顺利排出。考虑到丁集矿为极高应力水平,措施实施过程出渣量大,为实现顺畅排渣避免堵孔而出现喷孔的风险,选择流量为125 L/min的超高压清水泵。

2) 超高压软管。超高压软管选型的主要制约因素为工作压力和软管尺寸2个方面。工作压力方面,由于超高压清水泵额定压力为100 MPa,超高压软管必须具有1.5以上的安全系数;软管尺寸方面,软管直径不能过小,软管直径过小会导致压力沿程损失过大,但考虑到井下工作环境,又要求选择的软管必须要有足够小的弯曲半径,才能够在井下灵活使用。综合以上2 个方面的因素,选择GFJG-20-6型超高压软管,额定工作压力为100 MPa,测试工作压力为160 MPa,安全系数达到了1.6;软管的直径为18.8 mm,百米压力沿程损失在5 MPa以内;最小弯曲半径为350 mm,符合井下使用要求。

3) 超高压旋转水尾。超高压旋转水尾是超高压水力割缝设备的核心构件之一,其技术关键点是:可旋转、耐高压、工作稳定以及使用寿命长。超高压旋转水尾选择GFSW-ø73型超高压旋转水尾,该水尾额定工作压力为150 MPa,安全系数为1.5,最大流量420 L/min。GFSW-ø73型超高压旋转水尾共有90°和0°两种型号,分别主要用于穿层钻孔、顺层钻孔。考虑到丁集矿11-2煤层为底板穿层钻孔割缝,主要选用90°水尾,对开孔位置较高钻孔同时配套0°水尾。

4) 高压钻杆。超高压水力割缝钻杆选择直径为73 mm的GFZG-ø73×1000-3型水力割缝浅螺旋整体钻杆,该钻杆为三密封钻杆,在钻杆公扣设计有3道密封圈,确保了在割缝过程中的密封性能。

5) 高低压转换割缝器。高低压转换割缝器是实现低压钻进高压割缝的核心设备。选择GFQ73-125/100型高低压转换割缝器,在水压小于15 MPa时,该割缝器前端开启,实现低压钻进;在水压大于15 MPa时,前端自动关闭,实现高压割缝,从而实现不退钻割缝。

6) 钻头。钻头选用直径为113 mm的GFZT-ø113型金刚石复合片钻头,该钻头以金刚石复合片为主要切削元件,以刮削剪切原理进行岩层破碎,适用于软及中硬地层的钻进,且在克服不完整地层钻进时有更好的优势。该钻头直径为113 mm,配合直径73 mm的钻杆使用,钻杆和孔壁间距可以达到20 mm,从而有利于煤渣的顺利排出。

7) 超高压远程操作台。远程操作台选择GFCZT型超高压远程操作台,该操作台能在超高压清水泵至钻机距离大于50 m时,实现近距离调压,从而使调压人员能够近距离观察割缝孔口的返水排渣情况,出现紧急情况,调压人员能够及时作出反应,保证了割缝过程中的安全性。

3 超高压水力割缝增透效果考察

3.1 割缝钻孔瓦斯涌出量

钻孔瓦斯涌出情况主要考察百米煤孔初始瓦斯涌出量和钻孔瓦斯涌出衰减系数2 个参数。钻孔瓦斯涌出衰减系数,根据钻孔施工完成后不同时间的钻孔瓦斯涌出量按式(1)拟合而得;百米煤孔初始瓦斯涌出量,根据拟合而得的钻孔初始瓦斯涌出量结合钻孔施工见煤参数按式(2)进行计算。

qt=q0e-βt

(1)

(2)

式中:qt为经过排放瓦斯时间t的钻孔瓦斯流量,m3/min;q0为钻孔初始瓦斯流量,m3/min;β为钻孔瓦斯流量衰减系数,d-1;t为排放瓦斯时间,d;Q100为百米煤孔初始瓦斯涌出量,m3/min;Lm为煤孔段长度,m。

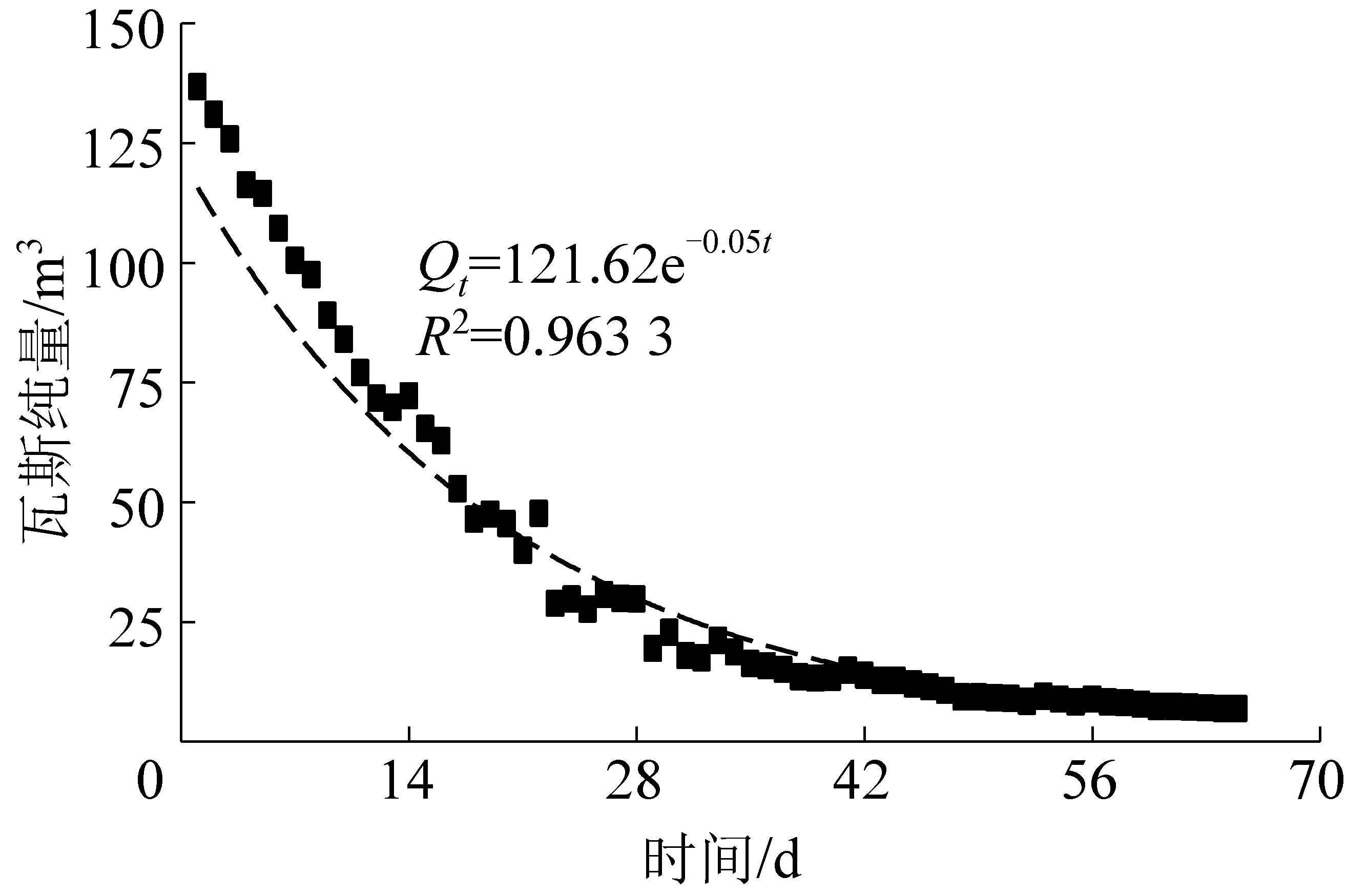

在1351(1)运输巷底板巷选取4号钻场19-01钻孔(煤孔段长度4.5 m)测定超高压水力割缝后11-2煤层钻孔瓦斯自然涌出量,实测瓦斯涌出量数据拟合衰减关系如图3所示,拟合计算得百米煤孔初始瓦斯涌出量、钻孔瓦斯流量衰减系数分别为521.000 m3/min、0.094 d-1。

图3 钻孔瓦斯涌出量衰减曲线

Fig.3 Attenuation curves of borehole gas emission

同时,为了对比超高压水力割缝增透效果,在相邻采区1222(1)运输巷底板巷选取H13-02号钻孔(煤孔段长度3.5 m)进行了未增透钻孔瓦斯涌出量测试,该区域11-2煤层瓦斯压力1.47 MPa、瓦斯含量 7.94 m3/t,其11-2煤层瓦斯赋存与1351(1)运输巷11-2煤层基本一致且施工的穿层措施钻孔孔径同样为113 mm,经测试H13-02号钻孔百米煤孔初始瓦斯涌出量、瓦斯涌出衰减系数分别为80.686 m3/min、0.353 d-1。割缝后,孔径113 mm穿层钻孔百米煤孔初始瓦斯涌出量增加了5.5 倍、瓦斯涌出衰减系数降低了73.4%。

3.2 割缝煤层透气性变化

煤层透气性代表煤层瓦斯流动的难易程度,是衡量煤层瓦斯预抽难易程度的重要标志。目前,我国广泛采用的测定方法是中国矿业大学法[18],首先垂直煤层打测压钻孔,密封钻孔并测出煤层原始瓦斯压力;当测压钻孔的瓦斯压力稳定于最高值后,取下压力表,将钻孔内压力降至大气压力,使钻孔自然排放瓦斯,并测定钻孔瓦斯流量,而后代入有关公式计算。

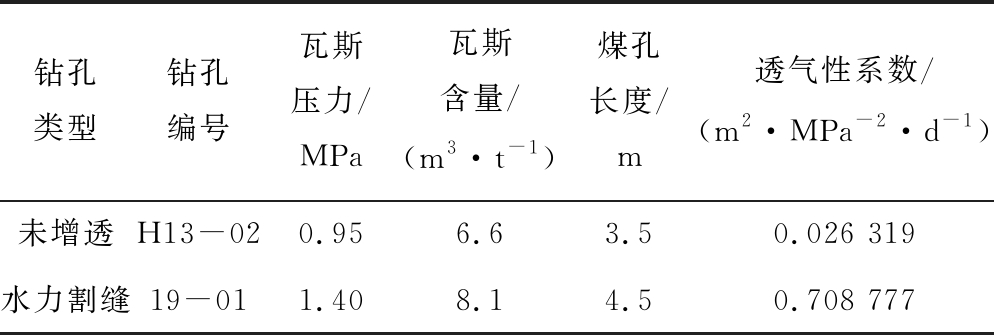

根据图3不同时间的钻孔瓦斯涌出量,未割缝及割缝后11-2煤层透气性计算结果统计见表1,超高压水力割缝后煤层透气性系数增加了25.9倍。

表1 11-2煤层割缝前后透气性系数分析

Table1 Analysis of permeability coefficient before and after No.11-2 coal seam cutting

钻孔类型钻孔编号瓦斯压力/MPa瓦斯含量/(m3·t-1)煤孔长度/m透气性系数/(m2·MPa-2·d-1)未增透H13-020.956.63.50.026 319水力割缝19-011.408.14.50.708 777

3.3 抽采有效半径

抽采有效半径,是指一定的抽采时间下将目标区域瓦斯含量降到某一抽采率情况下的边界范围,在假设各钻孔抽采效率一致、抽采钻孔周围瓦斯呈圆形等值线分布规律时,其抽采有效半径r、平行布控条件下的钻孔间距R如图4所示,分别按式(3)、式(4)进行计算。

图4 平行布控条件下单孔控制区域分布

Fig.4 Distribution of single-hole control area under parallel control conditions

(3)

(4)

式中:L1、L2分别为抽采钻孔控制区域长度、宽度,m;N为一定抽采率条件下需要的钻孔数量,个,计算方法为

(5)

式中:Qc为一定抽采时间控制区域达到某一抽采率应抽出的瓦斯总量,m3;Qd为一定抽采时间统计的单孔抽采总量,m3。计算方法为

Qc=L1L2hγWη

(6)

Qd=![]() q0e-βtdt

q0e-βtdt

(7)

式中:h为抽采钻孔控制区域煤层厚度,m;γ为抽采钻孔控制区域煤层密度,t/m3;W为抽采钻孔控制区域煤层瓦斯含量,m3/t,η为确定的抽采率,η=max(η1,η2,η3,η4),η1、η2、η3、η4分别为残余瓦斯含量降低到8 m3/t、始突深度处煤层瓦斯含量、0.74 MPa对应瓦斯含量及《煤矿瓦斯抽采基本指标》等规定要求的预抽率。

在1351(1)运输巷煤巷条带第一预抽评价单元4号钻场(调整预抽钻孔间距为10 m×10 m)进行抽采半径考察,该区域长、宽均为35 m,11-2煤层瓦斯含量8.1 m3/t,煤层密度为1.41 t/m3。同时,结合矿井已有资料,丁集矿11-2煤层0.74 MPa对应的瓦斯含量为5.9 m3/t、始突深度处瓦斯含量为5.2 m3/t,计算的瓦斯预抽率η1、η2、η3分别为1%、35%、27%。结合《煤矿瓦斯抽采基本指标》规定,丁集矿11-2煤层掘进工作面预抽率η4为35%,综合分析确定试验区11-2煤层预抽率η=max(η1,η2,η3,η4)=35%,计算可得需要预抽瓦斯总量Qc=8 369.82 m3。

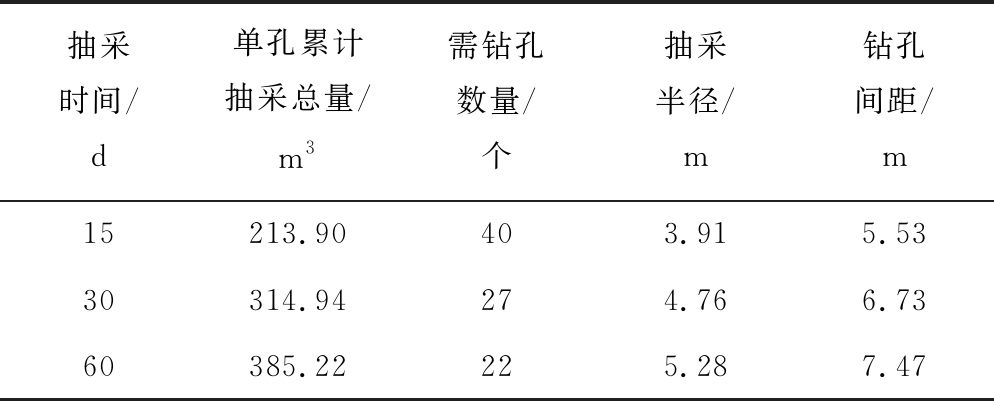

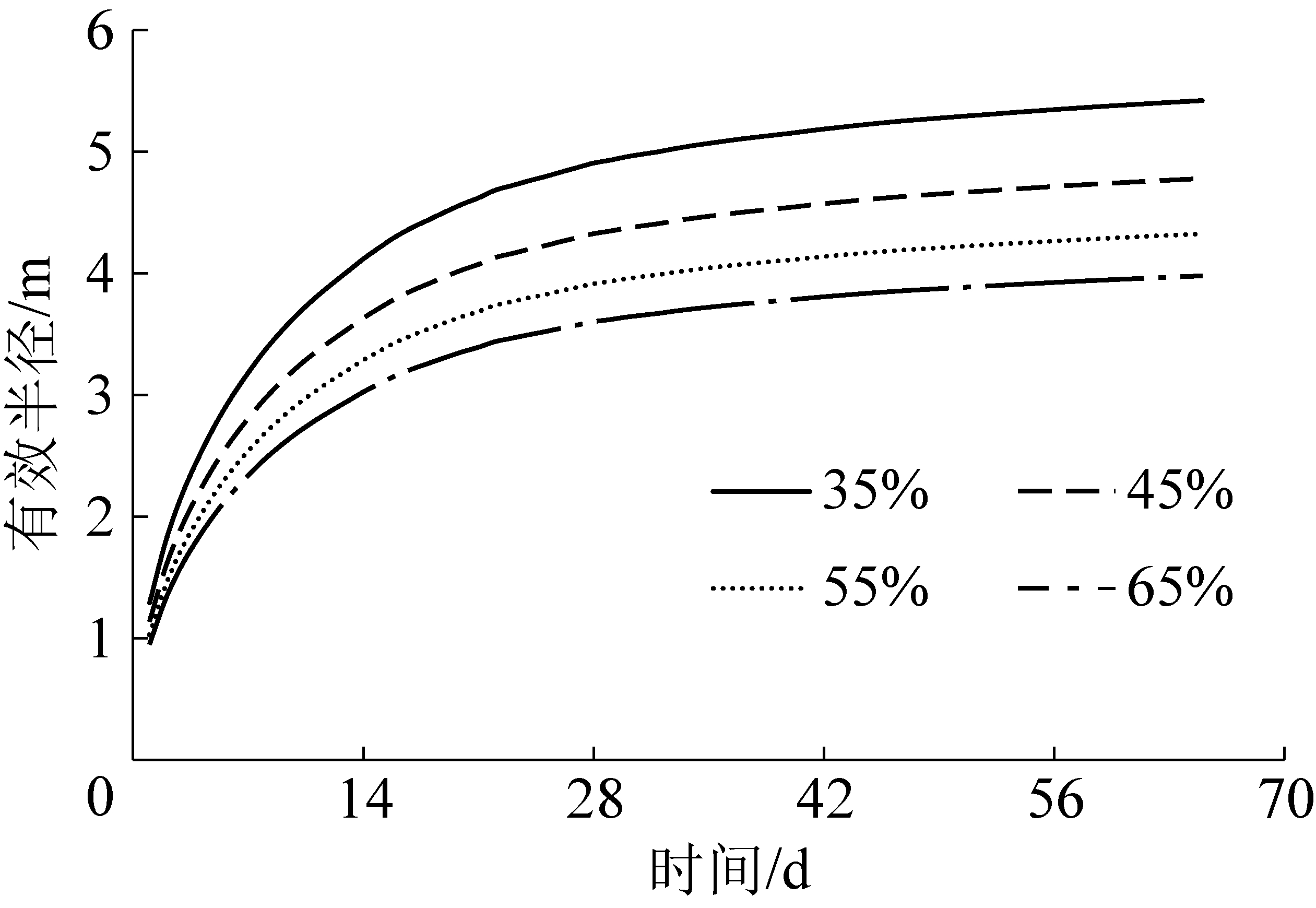

同时,根据实际考察的试验区单排(6个钻孔、负压22 kPa)、单孔日抽采瓦斯情况(图5),其15、30、60 d单孔累计抽采瓦斯量分别为213.90、314.94、385.22 m3,按式(3)—式(5)分析可得,不同抽采时间、预抽率达35%条件下控制区域所需钻孔数N、抽采有效半径r、钻孔间距R(表2),相对于未增透时15 d时3.0 m、30 d时4.4 m的钻孔间距分别增加了84.3%、53.0%,水力割缝增透后显著提高了瓦斯预抽效率。同样,针对35%以上不同预抽率要求,进一步分析计算可得不同抽采率条件下有效抽采半径曲线如图6所示。

图5 单排抽采钻孔平均日抽采瓦斯量统计

Fig.5 Statistical chart of average daily gas extraction from single row drainage boreholes

表2 依据单孔抽采量拟合计算抽采半径结果

Table 2 Computation of drainage radius based on fitting of single-hole pumping volume

抽采时间/d单孔累计抽采总量/m3需钻孔数量/个抽采半径/m钻孔间距/m15213.90403.915.5330314.94274.766.7360385.22225.287.47

图6 高压水力割缝不同抽采率条件下的抽采半径曲线

Fig.6 Drainage radius curves of high-pressure hydraulic cutting under different extraction rates

4 煤巷条带割缝卸压抽采效果分析

4.1 区域防突措施效果执行情况

丁集矿进行底板穿层钻孔割缝作业前,在利用金刚石复合片钻头、高低压转换割缝器及水力割缝浅螺旋整体钻杆进行钻孔钻进过程中,高低压转换割缝器前端成开启状态,高低压转换割缝器前端出水,出水量可以满足钻头在正常钻进过程中的降温和排渣,配以水力割缝浅螺旋整体钻杆,排渣效果良好,未发生憋孔、抱钻现象。

钻孔施工完毕,接入超高压管路,开启高压泵后,钻孔返水正常所需时间短,在缓慢、匀速增压过程中,高压水射流不断对煤体进行切割、剥离,切割下来的煤屑随水不断流出孔外,压力达到100 MPa时进行原位旋转切割作业,此时钻孔排屑量增大,单刀割缝期间存在短暂憋孔现象,这是由于100 MPa超高压水作用煤体后,煤体可能存在瞬间垮落,大量煤渣下落导致钻孔排渣不及时,在浅螺旋钻杆的旋转扰动作用下,下落煤渣被不断绞碎,在高压水的冲刷作用下被带出孔外,单孔割缝作业过程中整体返水、返渣通畅,割缝期间无瓦斯超限等异常现象。

1351(1)运输巷煤巷条带实际措施执行情况为:第1个预抽单元(0~82 m),顺层钻孔预抽措施;第2预抽单元(82.0~182.7 m),穿层钻孔水力冲孔措施;第3预抽单元(182.7~334.4 m)及以后,穿层钻孔水力割缝措施。在预抽瓦斯达标后经检验,3类措施执行区域残余瓦斯压力分别为0.28、0.28、0.20 MPa,残余瓦斯含量分别为5.40、5.50、5.45 m3/t,预抽区域防突措施均有效。

4.2 煤巷掘进验证情况

采用顺层钻孔预抽单元,区域验证时未见指标超标现象,掘进工作面预测指标Smax=4.2 kg/m、qmax=1.26 L/min,掘进过程回风流瓦斯体积分数为0.24%。但该单元由于未采取增透措施,其钻孔抽采瓦斯效果较差,通过控制煤巷掘进速度预防瓦斯超限,与采取增透措施的预抽单元在掘进速度上不具有对比性。

采取穿层钻孔水力冲孔的预抽单元,初次区域验证时钻屑量仍有超标现象,补充施工了2 茬掘进工作面卸压抽采钻孔,每茬均设计15 个钻孔,孔深70 m,控制到待掘巷道轮廓线两侧15 m,用时4 d。采用顺层钻孔卸压排放后,预测指标Smax=4.6 kg/m、qmax=2.01 L/min,进尺100 m用时20 d,平均掘进速度为5 m/d,掘进过程回风流瓦斯体积分数为0.23%。

采取穿层钻孔超高压水力割缝的预抽单元(以第3预抽单元为例),初次区域验证时未见指标超标现象,为了进一步增加卸压效果,在掘进工作面同样压茬施工顺层卸压钻孔,每茬布置7 个70 m孔深钻孔,控制到待掘巷道轮廓线两侧15 m,施工用时2 d。采用顺层钻孔强化卸压排放后,预测指标Smax=4.2 kg/m、qmax=1.01 L/min,进尺151.7 m,用时15 d,平均掘进速度约为10 m/d,掘进过程回风流瓦斯体积分数为0.12%。

综上分析可知,与水力冲孔相比超高压水力割缝增透措施将掘进工作面卸压排放钻孔减少为7 个,卸压钻孔工程量及施工时间缩短了一半,平均掘进速度提高至原来的2 倍、回风流瓦斯体积分数降低了50%。

5 结 论

1)选型配套了适用于丁集矿11-2煤层穿层钻孔的超高压水力割缝装备,包括100 MPa、125 L/min的超高压清水泵、GFJG-20-6型超高压软管、GFSW-ø73型超高压旋转水尾、GFZG-ø73×1000-3型水力割缝浅螺旋整体钻杆、GFQ73-125/100型高低压转换割缝器、GFZT-ø113型金刚石复合片钻头和GFCZT型超高压远程操作台。

2)1351(1)运输巷煤巷条带11-2煤层,采用水力割缝增透措施后煤层透气性系数增大到0.708 777 m2/(MPa2·d),孔径113 mm穿层钻孔百米煤孔初始瓦斯涌出量为521.000 m3/min、钻孔瓦斯流量衰减系数为0.094 d-1、预抽15、30、60 d达35%预抽率的有效抽采半径分别为3.91、4.76、5.28 m。

3) 1351(1)运输巷煤巷条带11-2煤层采用水力割缝增透措施后,与未增透穿层措施钻孔相比煤层透气性系数提高了25.9 倍,孔径113 mm穿层钻孔百米煤孔初始瓦斯涌出量提高了5.5 倍、瓦斯涌出衰减系降低了73.4%、预抽15、30 d达35%预抽率的钻孔间距分别提高了84.3%、53.0%。

4) 1351(1)运输巷煤巷条带11-2煤层穿层预抽钻孔采用水力割缝增透措施且预抽达标后,初次区域验证时未见指标超标现象,与水力冲孔增透措施相比,煤巷掘进工作面局部顺层卸压排放钻孔减少为7个,局部补充措施工程量降低了50%、回风流瓦斯体积分数降低了50%、煤巷平均掘进速度增加了1倍。

[1] 袁 亮. 我国深部煤与瓦斯共采战略思考[J]. 煤炭学报,2016,41(1):1-6.

YUAN Liang. Strategic thinking of simultaneous exploitation of coal and gas in deep mine[J]. Journal of China Coal Society,2016,41(1):1-6.

[2] 宋晓波,宋晓锋. 煤炭工业“十三五”规划中期评估及对策建议[J]. 煤炭经济研究,2018,38(7):41-46.

SONG Xiaobo,SONG Xiaofeng. Mid-term evaluation and countermeasures for the 13th five-year plan of the coal industry[J]. Coal Economic Research,2018,35(7):41-46.

[3] 谢和平,钱鸣高,彭苏萍,等. 煤炭科学产能及发展战略初探[J]. 中国工程科学,2011,13(6):44-50.

XIE Heping,QIAN Minggao,PENG Suping,et al. Sustainable capacity of coal mining and its strategic plan[J]. Engineering Science,2011,13(6):44-50.

[4] CAO Jianjun,HU Qianting,ZHANG Yongjiang,et al. Coal rock gas dynamic disaster classification attribute and its prevention practice in deep mine[J]. Electronic Journal of Geotechnical Engineering,2015,20(19):11 309-11 326.

[5] TIAN Shixiang,JIANG Chenglin,XU Lehua,et al. A study of the principles and methods of quick validation of the outburst-prevention effect in the process of coal uncovering[J]. Journal of Natural Gas Science & Engineering,2016,30:276-283.

[6] LI Shugang,ZHANG Tianjun. Catastrophic mechanism of coal and gas outbursts and their prevention and control[J]. Mining Science and Technology,2010,20(2):209-214.

[7] JIANG Hongwei,HU Qianting,LIANG Yunpei. Coal damage mec-hanism in the developing process of coal and gas outburst[J]. Journal of Coal Science & Engineering (China),2009,15(2):138-142.

[8] 吕有厂,朱传杰. 不同倾角底板穿层钻孔瓦斯抽采流量衰减规律研究[J]. 煤炭科学技术,2017,45(7):74-79.

LYU Youguang,ZHU Chuanjie. Study on attenuation law of gas drainage flow in borehole passed through seam with different inclined floor[J]. Coal Science and Technology,2017,45(7):74-79.

[9] 陈 洋.深孔控制预裂爆破增透试验研究[J]. 矿业安全与环保,2014,41(5):29-32.

CHEN Yang. Experimental study on permeability enhancement by deep-hole controlled pre-splitting blasting[J]. Mining Safety and Environmental Protection,2014,41(5):29-32.

[10] 张 帅,刘志伟,韩承强,等. 高突低渗透煤层超高压水力割缝卸压增透研究[J]. 煤炭科学技术,2019,47(4):147-151.

ZHANG Shuai,LIU Zhiwei,HAN Chengqiang,et al. Study on coal pressure relief and permeability increase through ultra-high pressure hydraulic slotting in high outburst and low permeability coal seam[J]. Coal Science and Technology,2019,47(4):147-151.

[11] 郭丽秋. 水力疏松防突措施在煤巷掘进过程中的应用[C]//煤矿瓦斯综合治理与开发利用论文集. 北京:煤炭工业出版社,2012:5.

[12] 秦江涛,陈玉涛. 高压水力割缝和压裂联合增透技术及应用[J]. 矿业安全与环保,2016,43(6):29-31,36.

QIN Jiangtao,CHEN Yutao. High pressure hydraulic fracture cutting and fracturing combined permeability enhancement technology and its application[J]. Mining Safety and Environmental Protection,2016,43(6):29-31,36.

[13] 刘生龙,周玉竹,邱居德,等. 超高压水力割缝在坚硬突出煤层石门揭煤预抽瓦斯防突措施中的应用[J]. 矿业安全与环保,2017,44(5):64-67.

LIU Shenglong,ZHOU Yuzhu,QIU Jude,et al. Application of ultra-high pressure hydraulic cutting in gas pre-drainage and outburst prevention measures for hard outburst coal seam rock-door uncovering[J]. Mining Safety and Environmental Protection,2017,44(5):64-67.

[14] 张永将,孟贤正,季 飞. 顺层长钻孔超高压水力割缝增透技术研究与应用[J]. 矿业安全与环保,2018,45(5):1-5,11.

ZHANG Yongjiang,MENG Xianzheng,JI Fei. Research and application of ultra-high pressure hydraulic slotting technology for long boreholes along layers[J]. Mining Safety and Environmental Protection,2018,45(5):1-5,11.

[15] 李 平,孟贤正,张纯如,等. 淮南矿区深部首采层掘进煤与瓦斯动力灾害防治技术研究[R]. 淮南:淮南矿业(集团)有限责任公司,2018:13-14.

[16] 张永将,黄振飞,李成成. 高压水射流环切割缝自卸压机制与应用[J]. 煤炭学报,2018,43(11):3016-3022.

ZHANG Yongjiang,HUANG Zhenfei,LI Chengcheng. Self-unloading mechanism and application of high-pressure water jet annular cutting slot[J]. Journal of China Coal Society,2018,43(11):3016-3022.

[17] 张永将. 底板巷穿层钻孔预抽煤巷条带应用研究[C]//重庆市煤炭学会川、渝、滇、黔、桂煤炭学会2017年度学术年会(重庆部分)论文集. 重庆:重庆市煤炭学会,2017:5.

[18] 王兆丰,董庆祥. 煤层透气性系数测定方法的研究现状[J]. 煤矿安全,2015,46(6):16-19.

WANG Zhaofeng,DONG Qingxiang. Research status of determination methods of coal seam permeability coefficient[J]. Safety in Coal Mines,2015,46(6):16-19.