0 引 言

采动影响下煤柱变形破坏的控制是确保巷道断面快速掘进和安全回采的重要保障之一,在工作面回采过程中接替紧张不仅造成巷道大面积片帮、冒顶等支护失稳问题,而且增加了巷道支护成本,影响矿井安全高效、低成本生产[1-2]。因此,通过对重复动压影响区段煤柱破坏机制分析确定合理的支护参数对工作面安全高效回采具有重要意义[3-4]。近年来,关于不同巷道类型的支护理论及成套支护技术,康红普等[5-7]进行了详细的分析总结,并在国内许多矿井进行了验证。但是,随着部分矿区资源枯竭以及开采条件的变化,特别是我国西部矿区作为煤炭主产区面临着特大断面巷道因工作面采掘接替紧张引起的巷道围岩支护失稳难题[8-10]。目前,针对重复采动影响造成的巷道失稳,学者提取了大量现场实测数据以及做了许多研究,主要体现在下述方面:①分析总结了不同开采条件下重复采动引起的巷道围岩失稳破坏影响生产的问题[11-13];②研究分析了巷道断面和煤柱宽度对矿压显现的影响,以及提出了控制巷道失稳的治理措施 [14-18]。上述科研成果对于重复动压条件下巷道围岩控制提供了重要的科学依据,但是各矿井受重复采动影响千差万别,对于巷道围岩控制技术仍有待继续研究。

根据小纪汗煤矿2017年采掘接续计划,11207工作面于2017年6月底回采完毕后接续11213工作面剩余段。相邻的11215工作面于2017年4月底回采完毕,间隔时间较短,原11213运输巷围岩受11215工作面的采动影响尚未稳定,今后还需经历11213工作面采动影响,这势必将对11213工作面回采造成较大影响。然而,11215工作面经过11213采空区时的矿压显现和开采11213工作面剩余1 083 m区域的开采矿压类似。因此,以小纪汗煤矿11215工作面经过11213采空区时回采巷道围岩变形严重为背景,采用理论分析、数值模拟方法,揭示巷道在二次强动压影响下巷道围岩的破坏机制,提出11213巷道围岩控制措施,并采用现场监测方法验证措施的可靠性,为矿井11213工作面安全开采提供保障。

1 工程概况与巷道变形破坏特征

1.1 工程地质条件

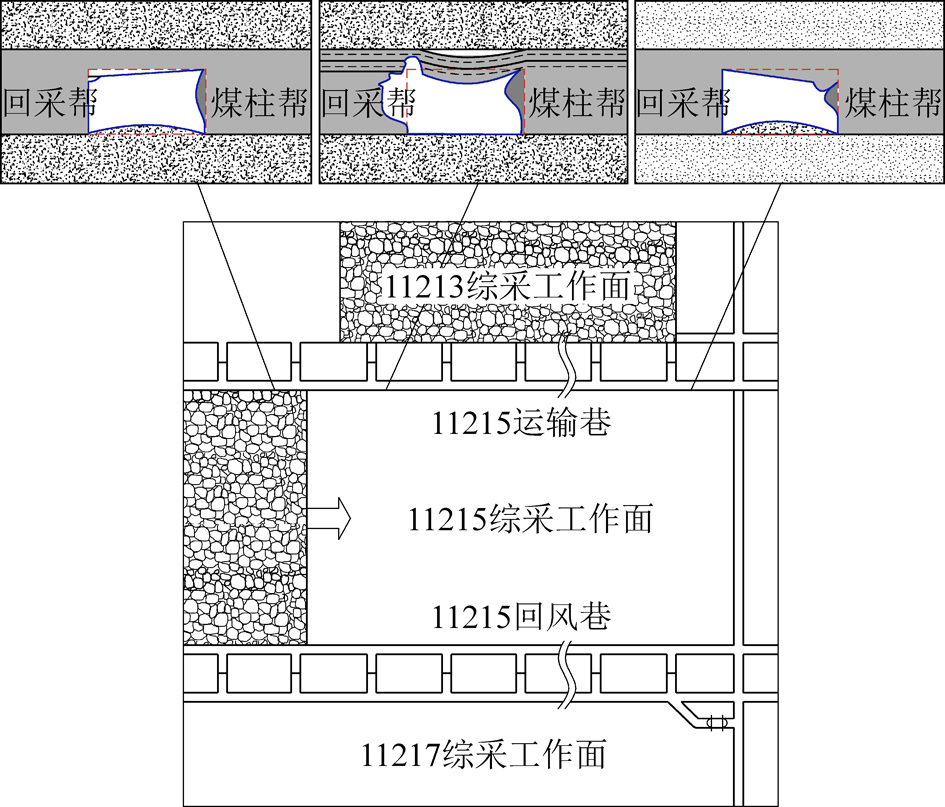

11213工作面煤层平均倾角0.7°,平均埋深365 m,平均厚度3.31 m。工作面煤层直接顶以厚层状粉砂质泥岩为主,厚度0~5 m,基本顶以中-细粒长石砂岩为主,厚度7.66~18.67 m。直接底为深灰色中厚层状泥岩或泥质粉砂岩,厚度0.18~4.21 m;基本底为浅灰色中-细粒长石砂岩,孔隙式钙质胶结,饱水抗压强度平均29.4 MPa,岩质较硬,强度较大,稳定性好。11213回采工作面剩余段回采时充水含水层为2号煤层顶板砂岩裂隙直接充水含水层和直罗组砂岩裂隙直接充水含水层,由于11213工作面前期回采和11215工作面回采对该含水层进行了提前疏放,预计11213剩余段回采期间正常涌水量75 m3/h,最大涌水量120 m3/h。工作面布置如图1所示。

图1 工作面平面布置

Fig.1 Plane arrangement chart of working face

原11213运输巷断面尺寸为5 300 mm×3 600 mm,巷道顶板采用6根ø20 mm×2 300 mm左旋无纵筋螺纹钢锚杆支护,间排距为900 mm×900 mm,锚杆孔深2 250 mm,顶板锚索采用ø15.24 mm×6 000 mm的钢绞线,锚索间排距为2 700 mm×2 700 mm,孔深为5 700 mm;回采帮采用4根ø18 mm×1 800 mm全螺纹玻璃钢锚杆,间排距为1 000 mm×1 000 mm,锚杆孔深1 750 mm;煤柱帮采用4根ø16 mm×1 800 mm圆钢锚杆、网片联合支护,间排距为1 000 mm×1 000 mm,锚杆孔深1 750 mm。

1.2 11215运输巷变形破坏特征

通过现场监测可知,11215工作面通过11213工作面采空区过程中运输巷主要破坏特征如下:①巷帮中部移近量较大,平均移近量约1 m;片帮严重部位出现锚杆随帮部变形整体向外推移,并伴有螺母退丝、托盘松动掉落等现象,片帮深度达1.6~1.8 m,并造成该侧顶角漏冒,形成空洞。②顶板出现不同程度下沉,局部出现离层情况,顶底板相对移近量平均为500 mm,部分支柱出现穿底现象。巷道底板混凝土底鼓量达 1 m以上,主要表现为中部开裂及台阶错位等形式,开裂出现台阶最大位错为600 mm,底板开裂段均出现在巷道顶板来压明显地段,巷道变形后高度仅剩2 400 mm。11215运输巷变形演化特征如图2所示。

图2 11215运输巷各阶段巷道变形特征演化

Fig.2 Evolution diagram of roadway deformation characteristics of No.11215 headentry at different stages

1.3 11215工作面运输巷矿压显现规律

图3 测站布置位置示意

Fig.3 Schematic diagram of station layout position

图4 顶板覆岩空间结构变换平面

Fig.4 Transformation planar graph of roof overburden spatial structure

根据上述1.2节分析的11215运输巷各阶段巷道掘进及回采矿压观测和测量情况得出,11215回风巷(11213辅助运输巷)受超前段二次采动影响,两采空区上覆岩层重力均有一部分转移到中间煤柱内,致使巷道围岩应力大幅升高,支护难度加大。而尤为特殊的是,主采煤层为矿井主含水层,煤体裂隙发育,受高支承压力作用裂隙易沟通,并形成大面积片帮、鼓帮甚至连片失稳现象。同时煤体失水后,裂隙空洞与空气接触,煤体易风化变酥,煤层表面刚度损失严重,特别是煤柱侧巷帮受此影响更为明显,主要表现为非均匀性变形,底板和帮部靠近采空区一侧围岩位移明显大于实体煤一侧。11215工作面回风巷矿压显现规律如下:①巷帮两侧变形具有不同步性。监测数据表明,煤柱帮的超前影响距离为60~65 m,超前35~40 m影响较为剧烈,峰值为7.42 MPa,超前工作面25~27 m;而回采帮超前影响距离为40~45 m,超前20 m内影响较为剧烈,峰值为34.76 MPa,超前工作面10~15 m,煤柱帮受采动影响远高于回采帮。受二次采动影响,煤柱帮表现出变形卸压的特征,而回采帮表现出承载特征。因此,在回采过程中巷道失稳严重,造成支护困难。测站布置如图3所示。②综采面强动压叠加性。顶板覆岩结构由“O”形变为“厂”形,如图4所示。在采动压力作用下,覆岩空间结构经历3个阶段:第1阶段,11215工作面开采到11213工作面开切眼位置,此过程中顶板形成了“O”形的覆岩空间结构,如图4a所示;第2阶段,11215工作面经过11213工作面开切眼,此过程中11215工作面由单工作面开采变为相邻采空区侧开采,覆岩空间结构由“O”形变化为“厂”形,如图4b所示;第3阶段,11215工作面正式进入相邻采空区侧开采,经历了工作面“单见方”、“双见方”等区域,此过程中的覆岩空间结构呈现为“厂”形结构的周期性运动。由此可见,2次采动强动压叠加作用,围岩变形严重;两帮支护薄弱环节提前失效引发大面积片帮使得整体结构失效,增加了巷道围岩的支护难度。

2 动压影响下区段煤柱破坏机制分析

根据上述回采矿压显现特征分析和巷道动态数据监测分析可知二次动压影响下区段煤柱失稳变形原因主要以下3个方面。

1)叠加效应与高强度开采的耦合作用。11215工作面采高3.5 m,长280 m,一次采全高,垮落法处理采空区,工作面平均推进速度在10 m/d以上,属于高强度开采工作面;11215工作面从接近11213采空区先后经历了“单见方”、“双见方”和“二次双见方”等关键区域,此过程中的覆岩空间结构经历“O”形变化为“厂”形的周期性运动。两次叠加强动压作用,围岩变形严重,致使两帮支护薄弱环节大面积片帮,形成大范围的破坏变形。

2)巷道断面与支护参数匹配不合理。11215巷道断面尺寸5 300 mm×3 600 mm,属于大断面巷道,而两帮锚杆间排距均为1 m,孔深1.75 m,顶板锚索孔深5.7 m,而顶板直接顶砂质泥岩最大厚度6 m,因此顶板锚索无法起悬吊作用,造成顶板部分区域出现离层和漏冒。

3)回采推进速度与叠加效应的不合理性(图5、图6)。由图5、图6可得,11213工作面日推进7 m比日推进4 m时巷道两帮移进速度小。但是,由于工作面区段煤柱两侧在推进过程中所经历的采动影响不同(回采速度不同),靠近11213工作面煤柱帮与靠近11215工作面煤柱帮承受的叠加效应不同,区段煤柱两帮移近速度以及超前影响距离不同。因此,确定合理的推进速度,从而减小推进过程中的叠加效应,最终达到减缓区段煤柱失稳变形程度的目的。

图5 11213工作面日推进4 m时巷道两帮移近速度

Fig.5 Speed of two side moving closer when advancing 4 m/d in No.11213 working face

图6 11213工作面日推进7 m时巷道两帮移近速度

Fig.6 Speed of two side moving closer when advancing 7 m/d in No.11213 working face

3 煤柱失稳控制机理分析

3.1 影响煤柱失稳因素分析

对11215工作面动压影响区段煤柱失稳变形机制以及现场监测进行分析,认为造成煤柱失稳的主要影响因素有:煤柱重复扰动、支护参数、采煤工艺参数、采煤接替顺序,结合强动压、巷道围岩受差异性影响等特点,提出差异化支护具体分析如下。

1)煤柱重复扰动。相邻的11215工作面于2017年4月底回采完毕,间隔时间较短,原11213运输巷围岩受11215工作面的采动影响尚未稳定,今后还需经历11213工作面采动影响,这势必将对11213工作面回采造成较大影响。

2)支护参数。巷道顶板泥岩最大厚度为6 m,而支护方案中锚索的长度为6 m,并未悬吊在稳定岩层中,没有起到支护作用。同时,回采帮锚杆长度较短,帮部未能起到支撑顶板作用。

3)采煤工艺参数。根据图5、图6不同的日推进距离可知,工作面推进速度快时比推进慢时两帮平均移近速度小30 mm/d。因此,可知不同的推进速度对工作面围岩移近量具有重大的决定作用。

4)采煤接替顺序。由上所述的采煤接替顺序可知采区进行了“跳跃式”开采,致使工作面煤柱承受了2次动压影响,造成工作面巷道围岩失稳问题严重。

3.2 巷道差异化控制机理

根据3.1节影响煤柱失稳因素可知,采煤接替顺序已经无法改变。因此,解决11213巷道变形问题,只有通过优化支护参数+合理推进速度协调耦合的方法,对巷道围岩变形进行差异化控制[19-20]。差异化控制主要对巷道围岩的不同岩性区域、构造区域、风化区域、破碎区域、采空区区域进行分段研究和分析,根据压力显现情况及时优化支护方式[21]。此外还应对顶压和侧压进行分析,要考虑顶板自然平衡拱内岩石自身重力和维护破碎顶板不发生冒顶的压力,以及受煤柱重复扰动影响的巷道侧压力的变化和煤柱应力的变化。为了验证支护参数设计的合理性,借助FLAC3D数值模拟软件,分析推进过程中不同支护方案煤柱应力演化规律。

3.2.1 模型建立及模拟过程

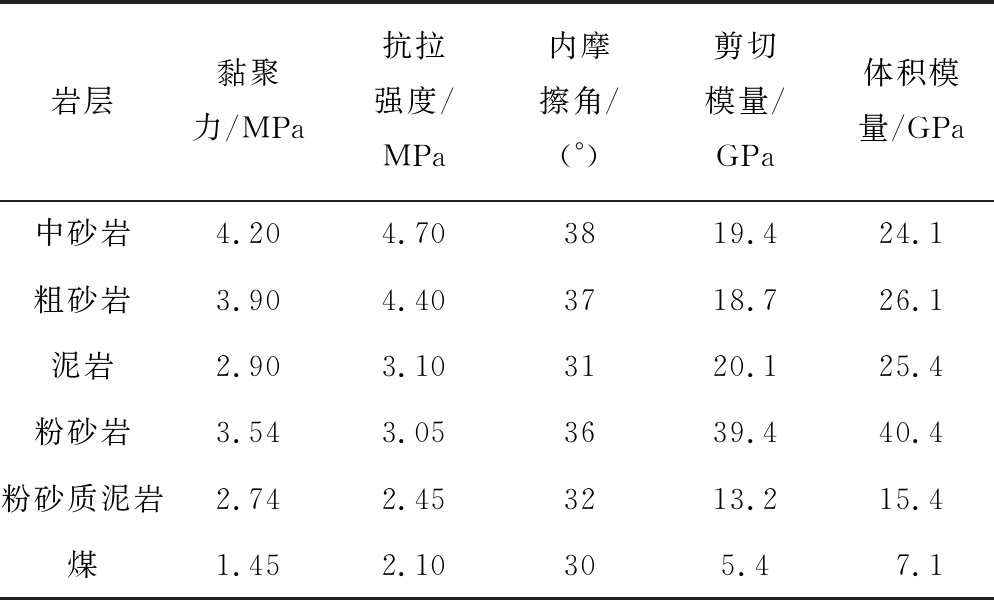

模拟11215工作面经过11213工作面段煤柱的应力分布,模型工作面走向长600 m,倾向长度800 m,竖直方向取100 m。四周边界施加水平约束,底部边界施加垂直约束,采用Mohr—Coulomb模型。模拟参数见表1。

表1 模拟计算力学参数

Table 1 Mechanical parameters of simulation

岩层黏聚力/MPa抗拉强度/MPa内摩擦角/(°)剪切模量/GPa体积模量/GPa中砂岩4.204.703819.424.1粗砂岩3.904.403718.726.1泥岩2.903.103120.125.4粉砂岩3.543.053639.440.4粉砂质泥岩2.742.453213.215.4煤1.452.10305.47.1

3.2.2 模拟方案

根据上述分析,确定数值模拟具体方案如下。方案Ⅰ:原顶板锚杆间排距为1 000 mm×1 000 mm,锚杆孔深2 250 mm,顶板锚索间排距为2 700 mm×2 700 mm,孔深为5 700 mm;回采帮锚杆间排距为1 000 mm×1 000 mm,锚杆孔深1 750 mm,煤柱帮间距为1 000 mm×1 000 mm,锚杆孔深1 750 mm。方案Ⅱ:顶板锚杆间排距为900 mm×900 mm,锚杆孔深2 250 mm,顶板锚索间排距为1 900 mm×2 000 mm,孔深为6 500 mm;回采帮锚杆间排距为1 000 mm×1 000 mm,锚杆孔深2 350 mm,煤柱帮间排距为1 000 mm×1 000 mm,锚杆孔深2 350 mm。回风巷支护平面如图7所示。

Fig.7 11213工作面回风巷支护

Fig.7 Support of tailentry in No.11213 working face

3.3 模拟结果分析

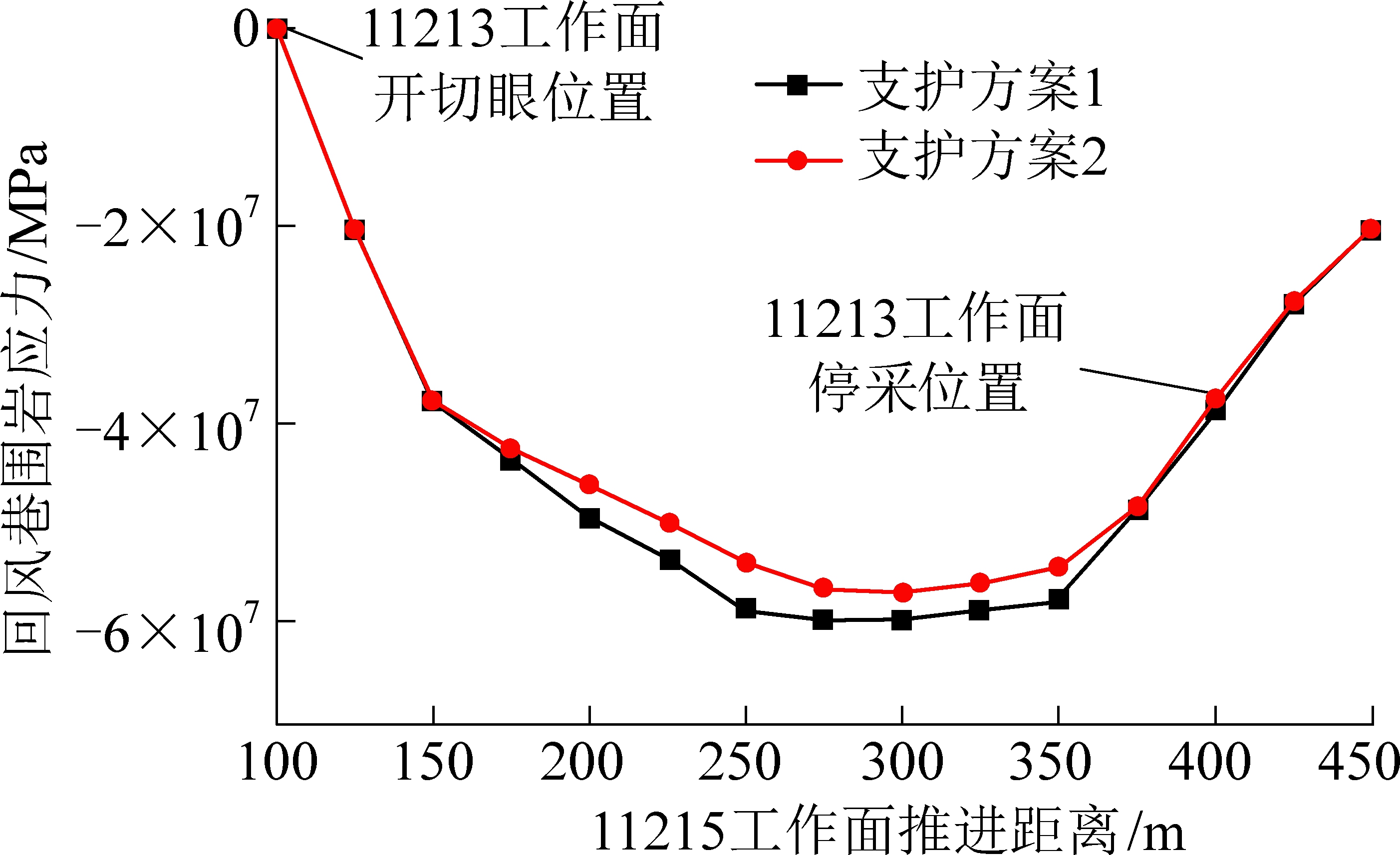

为了分析比较2种不同支护方案对11213巷道围岩稳定性的差异化影响,沿着推进方向在工作面煤柱布置了测线。同时,选取了11215工作面从开切眼推进过11213工作面采空区时,2种不同支护条件下煤柱的应力变化(图8)。

图8 随11215工作面推进11213回风巷应力变化

Fig.8 Changes of surrounding rock stress of No.11213 return air lane with advancement of No.11215 working face

由图8分析可知,当11215工作面推进至11213工作面开切眼位置处和进入采空区位置处,2种支护方案条件下巷道围岩应力均发生了显著变化。其主要表现为:随着工作面不断向11213工作面采空区位置推进,在强动压叠加作用下覆岩破坏结构由“O”形变化为“厂”形,区段煤柱在2种不同支护方案下,煤柱叠加应力均不断增大且最大位置均发生在11213采空区中部,但是采用方案二煤柱叠加应力低于方案一。由此可知11213工作面采用方案2可以提高巷道围岩的稳定性。

4 11213工作面剩余段巷道控制措施

根据对11215工作面过11213采空区的理论分析和数值模拟,结合11215运输巷的监测矿压数据,提出以下控制措施,以加强11213工作面剩余段运输巷围岩稳定性,确保工作面安全高效回采。

1)11213运输巷位置调整。考虑11213综采工作面剩余段回采时受到11215综采工作面采空区矿压影响较大,按照原来巷道布置方式不利于输送带运输,对正常回采会造成很大影响。因此,将11213运输巷位置与回风巷位置对调,避免11213工作面运输巷受到二次采动影响。

2)运输巷位置调整后11213综采工作面回风巷剩余段采用方案2进行了补强支护。将原巷道顶板锚索支护(间排距2 700 mm×2 700 mm)变为锚索+钢带联合支护,间排距变为1 900 mm×2 000 mm,采用三花布置方式;回采帮加大锚杆孔深,由原1 750 mm变为2 350 mm,锚固力不小于50 kN;煤柱帮由原锚杆支护变为锚杆+锚索+钢带联合加强支护,锚索长度为6 500 mm,每根钢带上施工2根锚索+1根锚杆。

3)改造刮板输送机机尾。通过11213工作面矿压显现规律可知,工作面推进速度加快,巷道受二次采动影响矿压显现变弱。因此,为通过加快综采工作面回采进度而减弱矿压显现,对中厚煤层刮板输送机机尾进行了改造,改造后采煤机滚筒中心可割过机尾链轮中心600 mm,采煤机可直接割透回风巷混凝土底板,能够保证输送机机尾及机尾支架正常快速通过。

4)采用超前液压支架。原运输巷超前支护采用单体液压支柱支护,支护密度大,机械化程度较低,支护效率低,大面积来压顶板下沉时单体出现压弯现象,底鼓后单体穿入底板造成支护失效及单体无法回收等现象,因此,现11213回风巷(原运输巷)超前支护采用滑移式超前支护液压支架。

为验证分析11213工作面剩余段巷道采取控制措施后的支护效果,采用十点监测法在11213回风巷(原运输巷)进行了监测,监测数据表明:回采帮侧顶板下沉0.3 m,煤柱帮侧顶板下沉0.15 m,顶板中央的最大下沉量约为0.42 m;采取措施后巷道围岩完整性较好,不会影响运输及工作面回采。

5 结 论

1)随着11215工作面推进,11215回风巷受强动压影响变形分为2个阶段:第1阶段,工作面即将推进至11213开切眼位置,受上工作面采空区影响,矿压显现开始异常,此时底鼓(0.55 m)及煤柱帮鼓出(0.72 m)剧烈,顶板向回采帮整体倾斜式下沉(回采帮侧下沉0.4 m,煤柱帮侧下沉0.15 m),工作面端头附近回采帮片帮深度达1.0~1.2 m;第2阶段,工作面初步进入11213采空区,矿压显现异常剧烈,11215回风巷变形表现为全断面剧烈收敛,工作面端头附近煤柱帮最大鼓出量约为0.7 m,顶底板最大移近量为0.8 m,底板最大鼓起量为0.5 m。

2)11215工作面和11213工作面之间区段煤柱在二次动压影响下失稳变形主要原因有:叠加效应与高强开采的耦合作用、巷道断面与支护参数匹配不合理,工作面推进速度的不合理性。

3)采用长锚索、高预应力锚索+钢带联合差异化支护,有效控制了小纪汗煤矿11213工作面剩余段开采巷道围岩的强烈变形,基本满足了巷道的使用要求。由于采动应力的影响,回采过程中两帮与顶底板发生了移近,但采取措施巷道围岩完整性较好,不会影响运输及工作面回采。

[1] 张官禹,赵 龙,尚玉强. 软岩巷道底鼓成因分析及关键控制技术研究[J].煤炭科学技术, 2019,47(11): 63-67.

ZHANG Guanyu,ZHAO Long,SHANG Yuqiang. Study on key control technology of floor heave in soft rock roadway[J].Coal Science and Technology,2019,47(11): 63-67.

[2] 李树刚,丁 洋,安朝峰,等. 近距离煤层重复采动覆岩裂隙形态及其演化规律实验研究[J].采矿与安全工程学报,2016,33(5):0904-0910.

LI Shugang,DING Yang,AN Zhaofeng,et al. Experimental research on the shape and dynamic evolution of repeated mining-induced fractures in short-distance coal seams [J]. Journal of Mining & Safety Engineering, 2016,33(5):0904-0910.

[3] 许国胜,关金锋,李回贵,等.煤矿岩层移动建模方法及验证[J].煤炭科学技术, 2018,46(5):8-13.

XU Guosheng,GUAN Jinfeng,LI Huigui,et al.Modeling methods and verification of rock strata movement in coal mine[J].Coal Science and Technology,2018,46(5):8-13.

[4] 王晓振,许家林,吴玉华,等. 松散承压含水层下重复采动对覆岩破断特征的影响研究[J].采矿与安全工程学报,2017,34(3):0437-0443.

WANG Xiaozhen,XU Jialin,WU Yuhua,et al. The influence of repeated mining on failure characteristic of overburden strata under unconsolidated confined aquifer [J]. Journal of Mining & Safety Engineering, 2017,34(3):0437-0443.

[5] 康红普,王金华,林 健,等. 煤矿巷道支护技术的研究与应用[J].煤炭学报,2010,35(11):1809-1815.

KANG Hongpu, WANG Jinhua, LIN Jian,et al. Research and application of coal mine roadway support technology [J].Journal of China Coal Soceity, 2010,35(11):1809-1815.

[6] 康红普. 煤巷锚杆支护成套技术研究与实践[J].岩石力学与工程学报,2005,24(21):3959-3965.

KANG Hongpu. Research and practice of complete technology of bolt support in coal roadway [J].Journal of Rock Mechanics and Engineering,2005,24(21):3959-3965.

[7] 康红普,颜立新,郭相平.回采工作面多巷布置留巷围岩变形特征与支护技术[J]. 岩石力学与工程学报,2012,31(10):2022-2037.

KANG Hongpu,YAN Lixin, GUO Xiangping. Deformation characteristics and support technology of surrounding rock in multi-roadway layout of mining face [J].Chinese Journal of Rock Mechanics and Engineering,2014,33(5):1014-1023.

[8] 严 红,何富连,王思贵.特大断面巷道软弱厚煤层顶板控制对策及安全评价[J].岩石力学与工程学报,2014,33(5):1014-1023.

YAN Hong,HE Fulian,WANG Sigui.Safety control and evaluation of roadway with super-large cross-section and soft-weak thick coal roof[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(5):1014-1023.

[9] 何富连.大断面采动剧烈影响煤巷变形破坏机制与控制技术[J].采矿与安全工程学报,2016,33(3):423-431.

HE Fulian. Deformation and failure mechanism and control technology of large section coal roadway subjected to severe mining dynamic load [J]. Journal of Mining & Safety Engineering, 2016,33(3):423-431.

[10] 何 峰,王振伟,于 洋,等.复采巷道过破碎顶板区钢梁支护研究[J].煤炭科学技术,2019,47(7):115-120.

HE Feng,WANG Zhenwei,YU Yang,et al.Research on steel beam support in fractured roof area of re-mining roadway[J].Coal Science and Technology,2019,47(7):115-120.

[11] 伍永平,曾佑富,解盘石.急倾斜重复采动软岩巷道失稳破坏分析[J].西安科技大学学报,2012,32(4):403-408.

WU Yongping, ZENG Youfu, XIAN Panshi. Analysis of instability and failure of soft rock roadway under steep inclined repeated mining[J]. Journal of Xi'an University of Science and Technology,2012,32(4):403-408.

[12] 袁瑞甫,杜 峰,宋常胜.综放采场重复采动覆岩运移原位监测与分析[J].采矿与安全工程学报,2018,35(4):717-724.

YUAN Ruifu, DU Feng, SONG Changsheng. In-site monitoring and analysis on overburden movements for multiple seam mining using longwall caving method [J].Journal of Mining & Safety Engineering, 2018,35(4):717-724.

[13] 魏 臻,何富连,张洪旭.综采面多次采动区段煤柱稳定性分析[C]//“一带一路”战略联盟矿业科技创新国际研讨会. 2016-09-01.

[14] 刘成威. 多次采动下巷道变形破坏规律及控制技术[D].焦作:河南理工大学,2015:9-23.

[15] 孙海涛,付军辉. 重复采动下煤矿采动活跃区地面井变形特征研究[J].煤炭科学技术,2018,46(6):40-45.

SUN Haitao, FU Junhui. Study on defomation characteristics of surface borehole in active coal mining area under repreated mining[J].Coal Science and Technology,2018,46(6):40-45.

[16] 郑建彬, 王其洲,杨 森,等. 重复采动影响下巷道围岩变形规律及其稳定控制技术[J]. 煤矿开采, 2015,20(3):76-80.

ZHENG Jianbin,WANG Qizhou,YANG Sen,et al. Surrounding rock deformation and stability control technology of roadway influenced by repeating mining[J].Coal Mining Technology,2015,20(3):76-80.

[17] 赵耀宙.煤柱宽度对复采工作面矿压显现的影响[J].煤炭技术,2015,34(11):21-24.

ZHAO Yaozhou. Influence of coal pillar width on the strata pressure appearance of double mining face [J]. Coal Technology, 2015,34(11):21-24.

[18] 石 崇,杨文坤,沈俊良,等.动压巷道区段煤柱合理留设宽度研究[J].煤炭科学技术,2019,47(7):108-114.

SHI Chong,YANG Wenkun,SHEN Junliang,et al.Study on reasonable width of coal pillar in dynamic pressure roadway[J].Coal Science and Technology,2019,47(7):108-114.

[19] 张后全,石 浩,李 明,等. 基于锚杆轴力实测的综采工作面区段煤柱稳定性分析[J].煤炭学报,2017,42(2):429-436.

ZHANG Houquan, SHI Hao, LI Ming,et al. Stability analysis of coal pillars in fully mechanized mining face section based on measured bolt axial force [J].Journal of China Coal Society,2017,42(2):429-436.

[20] 王军伟.综放工作面回风巷受二次采动影响支护技术[J].江西煤炭科技,2018,12(2):29-32.

WANG Junwei. Supporting technology of return air along trough in fully mechanized caving face affected by secondary mining[J].Jiangxi Coal Science and Technology, 2018,12(2):29-32.

[21] 张枫林. 矿井巷道差异化支护研究及应用[J]. 中国矿山工程, 2015,44(6):39-41.

ZHANG Fenglin. Research and application of differential support of mine roadway [J].China Mining Engineering, 2015,44(6):39-41.