0 引 言

近年来,随着矿井开采深度的增加和地质条件复杂性的提升,冲击地压逐渐成为影响各地区矿井安全生产的重大灾害[1-3]。工作面上区段宽煤柱的留设,容易导致顶板的侧向悬顶,使沿空巷道的冲击危险性升高[4],尤其是当煤层上方存在厚层或者坚硬顶板时,顶板破断产生的矿震可能会诱发冲击显现[5]。因此在冲击矿压防治中,弱化顶板显的尤为重要[6]。

顶板深孔爆破作为一种较为有效的顶板弱化措施,受到了广泛的关注[7-8],诸多专家学者从深孔爆破卸压机制、爆破参数优化与卸压效果等方面进行了深入的研究。高魁等[9]运用理论分析和数值模拟方法,阐述了深孔爆破放顶卸压机制,分析了煤岩体爆破后应力变化规律,证明了深孔爆破能降低巷旁充填墙体的附加载荷。杨胜江等[10]研究表明,工作面前方一定距离的深孔爆破能够有效阻断超前支承压力的前移,保证巷道的稳定。侯公羽等[11]以南阳煤矿3207工作面运输巷沿空留巷工程为背景,采用UDEC模拟计算和分布式监测手段,得到合理切顶高度,证明了切顶能有效消除基本顶悬臂梁对留巷结构的挤压破坏。张瑾[12]以塬林煤矿东一采区101首采工作面为研究对象,采用弹性力学解析和数值模拟方法,提出了基本顶初次断裂前的弱化方案。运用质点峰值振动速度(PPV)理论,计算了超前深孔爆破岩石损伤范围,通过ABAQUS软件确定了合理的炮孔间(垂)距,设计了厚层坚硬顶板深孔预裂爆破弱化技术参数。杨旭明[13]通过理论分析、数值模拟方法,研究了不同爆破参数对爆破效果的影响情况,确定出各参数的合理取值范围及顶板弱化方案。李春睿[14]通过理论分析探讨了顶板深孔爆破时,被筒炸药冲击波对岩体的破坏过程,提出了坚硬顶板深孔爆破炮孔的合理参数确定办法,并进行工程实践。江涛等[15]根据潘三矿17181(1)工作面现场顶板深孔爆破实际情况调整爆破参数,有效避免了大面积悬顶。麻彦雄等[16]针对深部综采工作面顶板,通过力学模型建立, LS-DYNA 有限元程序、ALE( 流固耦合) 算法及 3DEC 离散单元法,计算了深部岩体爆破裂纹扩展影响半径,确定了顶板爆破位置和断顶高度,现场验证效果显著。庄学安等[17]通过分析榆家梁煤矿短壁工作面坚硬顶板运移规律,提出了深孔爆破与浅孔爆破相结合的强制放顶技术。朱欣鹏等[18]以何家塔矿为工程背景,运用相似模拟确定了深孔爆破各项参数,改善了顶板冒放性能。

上述顶板深孔爆破的研究成果对顶板破断引起的强矿震或冲击矿压的控制起到了很好的指导作用,但目前大部分的顶板深孔爆破参数优化与卸压效果多采用理论分析、数值模拟及钻孔窥视的方法进行评价,而对于采用微震数据分析现场顶板深孔爆破卸压效果缺少深入的研究。现场的微震监测数据更贴近实际,可信度较高,数据容易获得且便于直观分析[19-20],现场人员更容易操作和接受。因此可采用微震数据对爆破效果进行评价。针对红庆河煤矿402工作面宽煤柱弱胶结厚层顶板破断引起的大能量矿震进行理论分析和微震定位,利用微震监测数据对不同顶板深孔爆破方案进行评价和优化,研究结果对于类似顶板条件下的鄂尔多斯地区冲击地压的防治具有参考意义。

1 工程背景

1.1 工作面概况

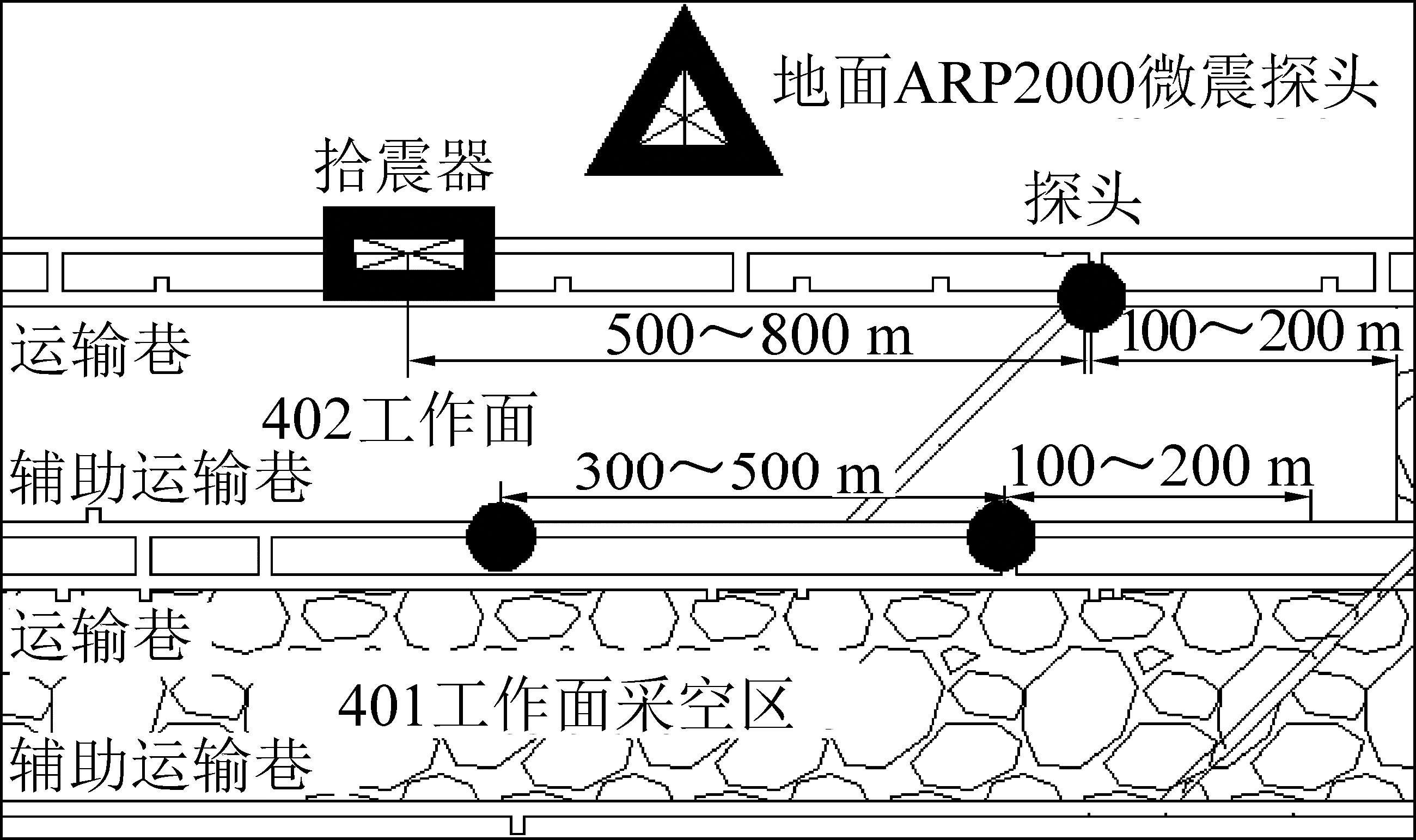

红庆河煤矿主采煤层为3-1煤,煤层经鉴定具有强冲击倾向性,其单轴抗压强度平均29.56 MPa,抗拉强度1.99 MPa,弹性模量2.11 GPa,泊松比0.28。402工作面为四采区第2个工作面,工作面长度246 m,走向长度3 616 m,区段煤柱宽度40 m。东南方向为401采空区;西南邻北翼辅运大巷;开切眼北东方向为实体煤柱。工作面布置如图1所示。

402工作面开采深度为690~710 m,工作面煤层平均厚度6.3 m,直接顶厚5.90~24.73 m的砂质泥岩,基本顶为48.84~107.74 m的中砂岩或含砾粗砂岩,其基本顶砂岩厚度均较厚,但为泥质胶结,强度较低,均小于30 MPa。工作面巷道掘进过程中实见断层15条,均为正断层,落差0.5~5.0 m,其中BF37断层对工作面回采影响较大,落差0.6~3.1 m。工作面目前回采速度控制在3.2~6.4 m/d,基本保证匀速回采。

1.2 微震监测传感器布置方案

微震监测系统采用波兰ARAMIS M/E微震监测系统,监测震动能量大于100 J、频率范围在0~150 Hz及信号强度低于30 dB的震动事件。微震监测系统有2种传感器,分别为探头和拾震器,为更好的达到监测效果,井下安装1个拾震器,3个探头。探头安装间距一般200~500 m,拾震器安装间距一般在800~1 200 m,井下探头和拾振器随工作面回采始终超前工作面50~200 m。工作面周边保证4个监测终端进行监测。微震传感器为速度型,单分量,因此在地面上方布置2个地面ARP2000微震探头,保证对微震事件进行精准三维空间定位,微震探头和拾震器具体位置如图1所示。

图1 工作面巷道布置及微震传感器分布

Fig.1 Layout of working face roadway and distribution of micro-seismic sensors

1.3 矿压显现异常情况

402工作面受侧向支承压力影响,回采期间矿震频发,发生多次能量大于1×104 J的矿震事件,尤其是沿空巷道受影响较大,有时震感强烈并伴有气流,无锚杆和锚索断裂情况。

2 大能量矿震空间位置及发生原因分析

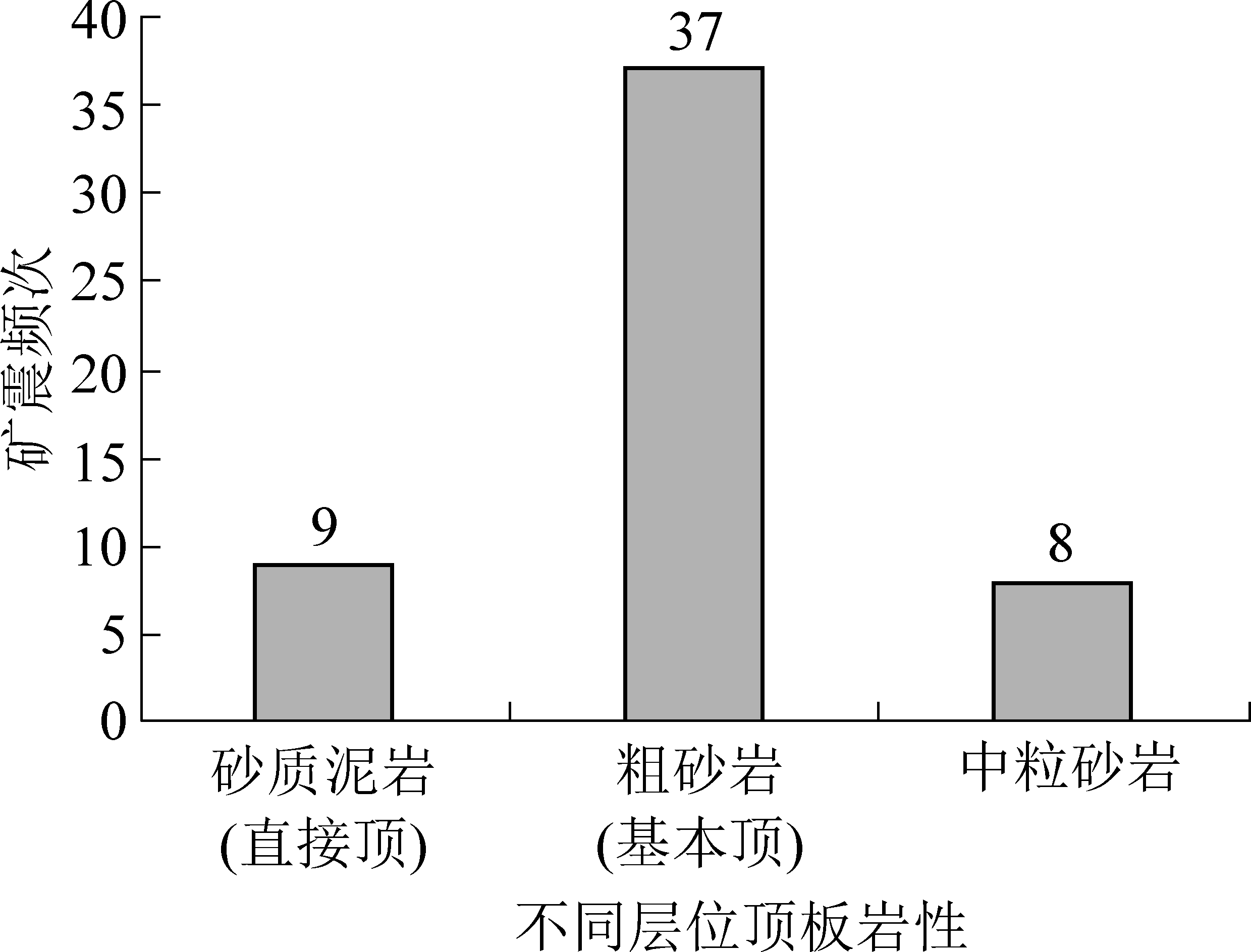

402工作面回采期间大能量矿震事件(≥104 J)频发,选取2019年9月1日至2019年12月1日回采期间的微震数据库进行筛选,期间共发生54次大能量(≥104 J)矿震事件,其中能量大于105 J矿震事件共计11次,矿震事件倾向剖面定位如图2所示。

图2 大能量矿震事件倾向剖面定位(16-5钻孔)

Fig.2 Location of large energy ore seismicdip section (drill hole 16-5)

由图2可以发现,沿工作面倾向,大能量矿震事件多发生于工作面沿空一侧,沿空巷道受矿震影响较大,这与现场人员反馈意见一致。如图3所示,在垂直定位上大能量矿震事件均发生于煤层上方顶板,基本顶(粗砂岩)内的大能量事件最多,占比达68.52%,需要注意的是,虽然更高层位的中砂岩事件数不多,但从图2可以看出当矿震事件大于105 J能量时,矿震事件有向更高层位砂岩发展的趋势。考虑到震源垂直方向存在一定的定位误差,结合402工作面沿空巷道震感情况,经分析认为大能量矿震震源均处于煤层上方的厚层砂岩顶板中。

图3 不同层位顶板的大能量矿震事件数

Fig.3 Number of large energy mine earthquake events in roof of different strata

由大能量事件的空间定位情况分析可知,在402工作面和401工作面宽40 m的煤柱为承载煤柱,导致401采空区的厚层顶板破断垮落不充分,造成高位砂岩顶板的侧向悬顶,当受到402工作面回采扰动影响时,厚层砂岩顶板破断活动,引发大能量矿震,对沿空巷道具有一定的冲击威胁。因此,需要提前对工作面前方的侧向厚层砂岩顶板进行预裂爆破卸压,但具体爆破的顶板层位、时机及爆破孔的空间布置关系等参数还需要进一步确定。

3 顶板深孔爆破卸压层位及方案

3.1 侧向顶板爆破卸压层位的确定

根据微震定位及分析,402工作面回采主要受到401采空区厚层悬顶影响,因此只需在402工作面辅助运输巷对其侧向顶板进行爆破卸压。

根据大能量矿震在煤层上方不同岩性顶板内的分布特点,对煤层上方较厚的基本顶进行处理。虽然能量大于105 J的矿震有向更高层位发展的趋势,但考虑到402工作面为采区的第2个工作面、采区内的开采范围相对有限,且井下空间有限、打更深孔时需要较大型的设备,向更高层位的砂岩打爆破孔及装药难度较大等因素,可通过对低位的厚层砂岩(基本顶)的充分爆破卸压,弱化高位砂岩顶板破断引起的大能量矿震对沿空巷道的影响。

3.2 爆破孔走向扇形布置方案

选取工作面里程(至下山巷道距离)1 760~2 285 m进行爆破孔的走向扇形布置。爆破孔在煤柱侧布置,其中里程2 075~2 285 m的爆破孔为工作面停产检修期间,超前工作面120~330 m实施爆破(超前支承压力影响范围);里程1 760~2 060 m的爆破孔为工作面正常生产期间,超前工作面450 m外实施爆破。根据16-6、16-7钻孔可知,爆破高度应使上方厚60 m的基本顶(中粒砂岩)充分卸压。

钻孔走向扇形布置,每组布置2个孔,每组间距15 m,如图4所示。两孔夹角10°,每孔与倾向水平夹角均为57°,孔深69 m,孔径75 mm,装药量2.5 kg/m,装药长度为41 m,封孔长度25 m,每孔装药量约为102 kg,正向装药,1组2孔或2组4孔同时起爆。

3.3 倾向扇形布置方案

选取工作面里程1 600~1 750 m进行爆破孔倾向扇形布置。实体煤和煤柱侧均进行布置,工作面正常生产期间,在前方450 m外,对煤层上方厚约60 m的基本顶(中粒砂岩)进行爆破卸压。

钻孔倾向扇形布置,煤柱侧每组布置2个孔,工作面侧每组布置3个孔,煤柱侧每组间距10 m,工作面侧每组间距20 m,如图5所示。煤柱侧爆破孔与倾向水平夹角分别为57°和75°,孔深分别为56 m和69 m,装药量4 kg/m,装药长度分别为19 m和30 m,封孔长度分别为20 m和25 m,如图5a所示;工作面侧爆破孔与倾向水平夹角分别为47°、60°和75°,孔深均为69 m,装药量4 kg/m,装药长度分别为29、27、26 m,封孔长度均为25 m,如图5b所示。2组爆破孔均为正向装药,起爆顺序为先一次性起爆煤柱侧1组爆破孔,再一次性起爆工作面侧1组爆破孔。

4 顶板深孔爆破卸压效果分析

4.1 不同布置方案卸压效果对比分析

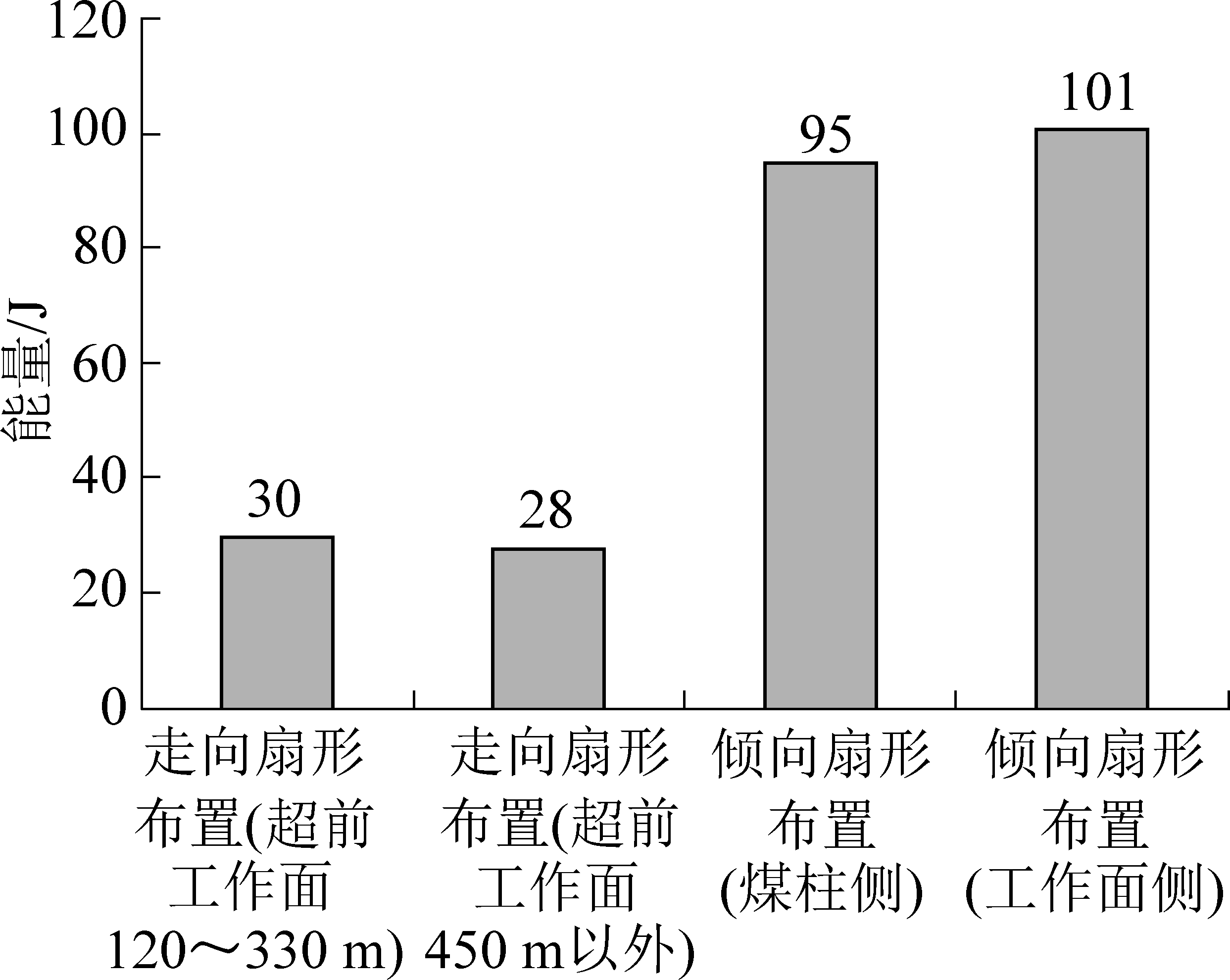

不同布置方案区域内顶板岩性变化不大,直接顶为砂质泥岩,基本顶为厚层砂岩。同时,根据选取不同爆破孔布置方案,比较不同顶板爆破布置诱发的能量特征,进一步反映其卸压效果。通过工程现场施工与微震监测数据相结合可知,顶板深孔爆破后的瞬间,监测台网能够及时接收到该爆破本身及诱发的岩石破坏信号。为了准确筛选爆破诱发的震动信号,通过记录井下爆破的准确时间,及时通过井下电话跟地面微震监测人员联系,确认该信号为爆破诱发的震动信号,并在微震数据中单独标记。通过这种井下现场与微震系统相结合的监测方式,能够准确区分爆破震动诱发的矿震信号。为方便对比分析,走向扇形布置方案只统计分析1组2孔同时起爆诱发的能量,结果共监测到24次微震事件,倾向扇形布置方案共监测到16次微震事件。进一步统计分析可知,走向扇形布置诱发的能量主要以1.0×103~1.0×104 J的微震事件为主,倾向扇形布置方案诱发的能量主要以>1.0×104 J的微震事件为主,实际倾向扇形布置方案煤柱侧爆破诱发的能量也以>1.0×104 J为主。此外,走向扇形布置方案的总装药量为204 kg,倾向扇形布置方案的总装药量为196 kg,起爆时总药量差别不大,甚至倾向布置方案总药量比走向扇形布置少。这说明当顶板深孔爆破孔以倾向扇形布置且每米装药量增大时能诱发更大的能量释放,也增大了爆破范围,卸压效果更好。

图4 钻孔走向扇形布置方案

Fig.4 Plan for strike sector arrangement of drilling hole

图5 钻孔倾向扇形布置方案

Fig.5 Plan for dip sector arrangement of drilling hole

为进一步对比分析走向扇形布置时工作面超前支承压力影响区域和未受影响区域,以及倾向扇形布置时煤柱侧和工作面侧顶板爆破诱发能量的差异。选取每公斤炸药诱发能量为监测指标,进行统计分析,统计结果如图6所示。

由图6可得,倾向扇形布置每公斤炸药诱发能量约为走向扇形布置的3倍多,与不同能量微震事件占比结果一致,即倾向扇形布置顶板深孔爆破卸压效果好。

通过走向扇形布置方案不同爆破区域的每公斤炸药爆破诱发能量来看,工作面超前支承压力影响范围和未受超前支承压力影响范围内爆破诱发能量基本相同,甚至受影响范围内释放能量比未受影响小。分析认为主要原因为超前支承压力影响范围内的顶板在爆破卸压前已受到工作面采动影响,侧向悬顶已部分活动,裂隙进一步发育,从而影响到爆破孔的封孔质量。对比分析煤柱侧和工作面侧诱发的能量,可以发现虽然工作面侧的顶板爆破诱发能量相比煤柱侧提高6.3%,但提升幅度不大。

图6 平均每公斤炸药爆破诱发能量

Fig.6 Average induced energy per kilogram of explosive

综上分析,在总药量不变的条件下,当顶板深孔爆破呈倾向扇形布置且每米装药量(孔径增大)提高时,爆破卸压效果更好。虽然工作面侧爆破效果相对较好,但考虑到目前402工作面主要受侧向支承压力的影响,结合现场生产实际情况,确定倾向扇形布置煤柱侧顶板爆破孔为可行的顶板卸压方案,爆破实施地点为超前工作面450 m以外。

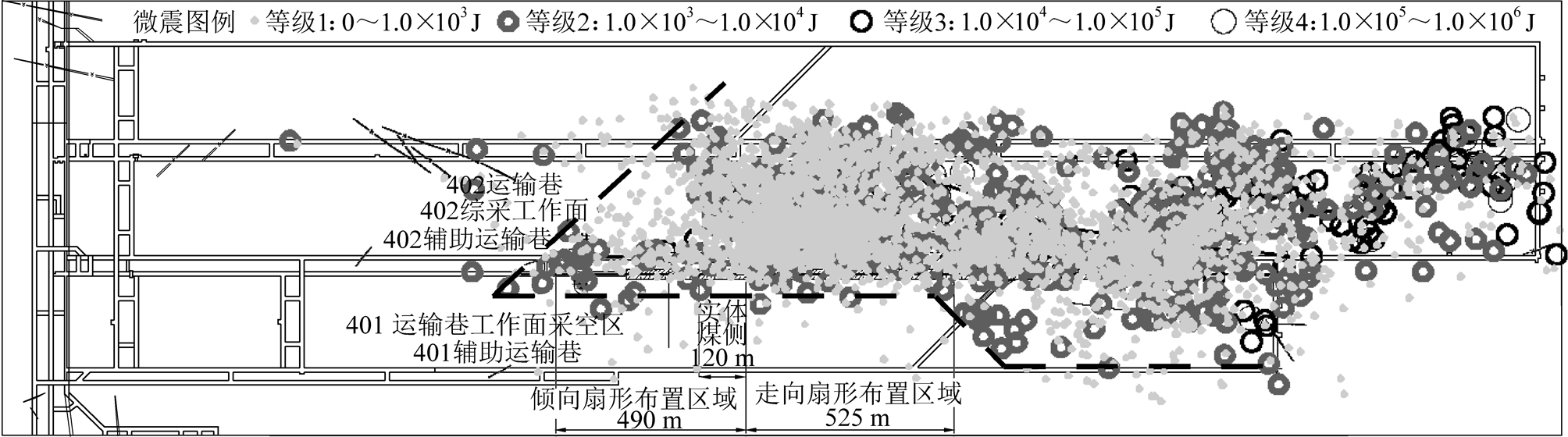

4.2 顶板深孔爆破卸压效果分析

图7为工作面回采期间全部矿震平面定位,由图7可知,402工作面前方辅助运输巷侧的微震事件明显比运输巷侧的分布范围广,这说明402工作面的回采受侧向悬顶的影响较大。当工作面两侧均为实体煤时,微震事件在工作面内相对均匀分布,但大能量事件偏向于运输巷,这是因为受到403工作面辅助运输巷的影响。当工作面回采进入401采空区影响区域时,在没有采取顶板深孔爆破的区域,401采空区内微震事件明显较多,而在已实施顶板深孔爆破的区域,采空区内的微震事件明显减少,尤其是能量大于103 J的微震事件减少。值得注意的是,虽然顶板爆破孔走向扇形布置方案卸压效果不如倾向扇形布置,但仍然很好的起到了切顶卸压效果。

图7 工作面回采期间全部矿震平面定位

Fig.7 Plane location of all mine quakes during working face returning

5 结 论

1)根据微震监测数据定位,分析发现402工作面回采期间大能量矿震主要发生于煤层上方厚层砂岩基本顶,并确定针对该层位实施顶板深孔爆破卸压。

2)根据采区开采情况,针对402工作面提出了顶板深孔爆破装药量为2.5 kg/m的走向扇形布置方案和4 kg/m的倾向扇形布置方案,并进行现场实施。

3)基于微震监测爆破诱发能量分析,走向扇形布置顶板爆破主要诱发能量为1.0×103~1.0×104 J的微震事件,倾向扇形布置主要诱发能量大于1.0×104 J的微震事件,倾向扇形布置比走向扇形布置爆破卸压效果好。

4)基于每公斤炸药诱发能量指标分析,走向扇形布置方案中,工作面超前支承压力影响范围释放能量相对较小,但减幅不大。倾向扇形布置方案中,工作面侧顶板爆破诱发能量比煤柱侧有提高,但提高效果有限。微震监测结果显示无论走向扇形布置还是倾向扇形布置,顶板深孔爆破均起到很好的顶板爆破卸压效果。

[1] 齐庆新,李一哲,赵善坤,等.我国煤矿冲击地压发展70年:理论与技术体系的建立与思考[J].煤炭科学技术,2019,47(9):1-40.

QI Qingxin, LI Yizhe, ZHAO Shankun, et al. Seventy years development of coal mine rock burst in China: establishment and consideration of theory and technology system[J]. Coal Science and Technology,2019,47(9):1-40.

[2] 陈卫军.鄂尔多斯西部煤矿冲击地压治理技术研究[J].煤炭科学技术,2018,46(10):99-104.

CHEN Weijun. Study on control technology of rock burst in coal mines of western Erdos[J]. Coal Science and Technology, 2018,46(10):99-104.

[3] 姜耀东,潘一山,姜福兴,等.我国煤炭开采中的冲击地压机理和防治[J].煤炭学报,2014,39(2):205-213.

JIANG Yaodong, PAN Yishan, JIANG Fuxing, et al. State of the art review on mechanism and prevention of coal bumps in China[J]. Journal of China Coal Society,2014,39(2):205-213.

[4] 李 康,陈建强,赵志鹏,等.临空巷道冲击地压耦合致灾因素及时空演化过程研究[J].煤炭科学技术,2019,47(12):76-82.

LI Kang, CHEN Jianqiang, ZHAO Zhipeng, et al. Study on disaster-causing factors and evolution process of rock burst in roadway near gob[J]. Coal Science and Technology, 2019,47(12):76-82.

[5] 张传玖,杜涛涛,李红平,等.坚硬顶板工作面高静载型冲击地压防治研究[J].煤炭科学技术,2019,47(3):112-119.

ZHANG Chuanjiu, DU Taotao, LI Hongping, et al. Research on rock burst prevention of high static coal seam in hard roof working face[J]. Coal Science and Technology, 2019,47(3):112-119.

[6] 苏振国,邓志刚,李国营,等.顶板深孔爆破防治小煤柱冲击地压研究[J]. 矿业安全与环保, 2019,46(4): 1-6.

SU Zhenguo, DENG Zhigang, LI Guoying, et al. Study on prevention and control of small coal pillar rock burst by roof deep hole blasting[J]. Mining Safety & Environmental Protection, 2019, 46 (4): 1-6.

[7] 李宏艳,莫云龙,孙中学,等.煤矿冲击地压灾害防控技术研究现状及展望[J].煤炭科学技术,2019,47(1):62-68.

LI Hongyan, MO Yunlong, SUN Zhongxue, et al. Research status and prospect of coal bumps prevention and control technology[J]. Coal Science and Technology, 2019,47(1):62-68.

[8] 齐庆新,李一哲,赵善坤,等.矿井群冲击地压发生机理与控制技术探讨[J].煤炭学报,2019,44(1):141-150.

QI Qingxin, LI Yizhe, ZHAO Shankun, et al. Discussion on the mechanism and control of coal bump among mine group[J]. Journal of China Coal Society,2019,44(1):141-150.

[9] 高 魁,刘泽功,刘 健,等.深孔爆破在深井坚硬复合顶板沿空留巷强制放顶中的应用[J].岩石力学与工程学报,2013,32(8):1588-1594.

GAO Kui, LIU Zegong, LIU Jian, et al. Application of deep bore hole blasting to gob-side entry retaining forced roof caving in hard and compound roof deep well[J]. Chinese Journal of Rock Mechanics and Engineering,2013,32(8):1588-1594.

[10] 杨胜江,李正杰,娄金福.深孔爆破构造裂隙卸压技术研究[J].煤炭科学技术,2015,43(7):55-59.

YANG Shengjiang, LI Zhengjie, LOU Jinfu. Study on pressure releasing technology with structural cracking made with deep borehole blasting[J]. Coal Science and Technology,2015,43(7):55-59.

[11] 侯公羽,胡 涛,李子祥,等.切顶高度对巷旁支护沿空留巷稳定性的影响[J].采矿与安全工程学报,2019,36(5):924-931.

HOU Gongyu, HU Tao, LI Zixiang, et al. Effect of cutting roof height on the stability of gob-side retaining roadway with roadside support[J]. Journal of Mining & Safety Engineering,2019,36(5):924-931.

[12] 张 瑾.厚层坚硬顶板破断规律及深孔预裂爆破弱化技术的研究与应用[D].徐州:中国矿业大学,2016.

[13] 杨旭明. 深孔预裂弱化顶板技术在余吾矿的研究与应用[D].太原:太原理工大学,2016.

[14] 李春睿.坚硬顶板深孔预裂爆破新技术及其应用[J].煤矿安全,2014,45(6):76-78,82.

LI Chunrui. Deep hole pre-splitting blasting new technology and its application for hard roof [J]. Safety in Coal Mines,2014,45(6):76-78,82.

[15] 江 涛,余忠林,谢腾飞.深孔爆破减小厚硬顶板初次垮落步距的技术研究[J].煤炭技术,2017,36(7):56-58.

JIANG Tao, YU Zhonglin, XIE Tengfei. Study on technology of deep hole blasting to reduce initial caving interval of thick and hard roof[J].Coal Technology,2017,36(7):56-58.

[16] 麻彦雄,梁智军,吴兆华,等.深部综采工作面厚顶板爆破控灾技术及应用[J].西安科技大学学报,2017,37(5):668-673.

MA Yanxiong, LIANG Zhijun, WU Zhaohua, et al. Technology and application of blasting crack aiming at thick roof of deep fully mechanized mining face[J]. Journal of Xi'an University of Science and Technology,2017,37(5):668-673.

[17] 庄学安,臧传伟,庄 威.短壁工作面采场坚硬顶板强制放顶技术[J].煤炭科学技术,2014,42(11):14-16,4.

ZHUANG Xuean, ZANG Chuanwei, ZHUANG Wei. Forced roof caving technology of hard roof in short wall coal mining face[J]. Coal Science and Technology, 2014,42(11):14-16,4.

[18] 朱欣鹏,赵亚军.浅埋煤层坚硬顶板深孔预裂爆破技术研究[J].煤炭技术,2019,38(4):41-43.

ZHU Xinpeng , ZHAO Yajun. Application of deep hole presplitting blasting technology in hard roof of shallow coal seam[J]. Coal Technology, 2019,38(4):41-43.

[19] 曹民远,陈建强,闫瑞兵,等. 基于数据分析的近直立煤层冲击地压致灾因素研究[J].煤炭科学技术, 2019,47(12):32-37.

CAO Minyuan,CHEN Jianqiang,YAN Ruibing,et al.Study on factors affecting rock burst of sub-erectcoal seam based on data analysis[J].Coal Science and Technology, 2019, 47(12):32-37.

[20] 谭云亮,郭伟耀,辛恒奇,等.煤矿深部开采冲击地压监测解危关键技术研究[J].煤炭学报,2019,44(1):160-172.

TAN Yunliang, GUO Weiyao, XIN Hengqi, et al. Key technology of rock burst monitoring and control in deep coal mining[J]. Journal of China Coal Society,2019,44(1):160-172.