0 引 言

随着煤层开采顶板上覆岩层发生不同程度破断,岩层移动形成三带[1-2]。研究三带分布及沉降规律对顶板水害防治、瓦斯抽采、矿压监测以及支架选型等矿井安全防护方面有重要指导意义[3-6]。目前,针对采空区三带研究较多,成果丰硕。采用的研究方法大致可分为3类:现场实测,理论计算和模拟分析。现场实测主要包括钻探过程中钻井冲洗液漏失量变化、井下钻探压水试验和地球物理探查(主要为电法)等[7-9];近些年还出现一些新的实测方法如分布式光纤应变法等[10],也有较好的应用。理论计算主要是经验公式计算,由于经验公式准确性较差,也有学者在计算方式上进行了改进,如采场组合岩层划分、垮落带动态分布方程等方法[11-12]。模拟分析是当前三带研究的热点,主要包括物理相似性模拟试验及数值模拟研究,其中数值模拟主要应用UDEC和FLAC3D等软件进行了离散元和有限元数值仿真模拟[13-16];模拟分析相较现场实测可以更直观地观察和研究覆岩变形破坏的整个动态变化过程[17]。然而,多数研究成果主要针对中、小采高工作面,对于大于8 m的一次采全高超大采高工作面三带分布及沉降规律研究仍是空白。

国家能源投资集团神东煤炭集团有限责任公司上湾煤矿12401综采工作面为四盘区首采工作面,煤层平均厚9.26 m,设计采高8.8 m,是目前国内外一次采全高最大采高工作面,工作面长度299.2 m,推进长度5 254.8 m。通过合理布置采前、采后钻孔,采取钻孔简易水文观测、孔内窥视以及地球物理测井等手段,并结合采前孔内采集的工作面覆岩分层沉降数据,充分揭示8.8 m超大采高工作面覆岩三带分布特征,深入剖析覆岩三带沉降运动规律及控制因素。

1 矿井地质条件及观测方案

钻孔资料显示,上湾煤矿12401综采工作面覆岩地层由上而下依次为第四系、新近系和侏罗系;其中,侏罗系延安组12煤为本区主采煤层,煤层厚度7.56~10.79 m,含2~3层薄夹矸,煤层底板标高+1 043—+1 066 m,煤层埋深125~270 m。周边煤层未开采。本次三带观测共布置3个钻孔,1个采前孔(SD1)和2个采后孔(SD2和SD3),3个钻孔均布置在超前12401工作面开切眼约1 850 m处,大体呈“一”字形不均匀排列。同时,为配合三带沉降观测,在采前孔安装分层沉降监测设备,监测设备安装按照“按带分配、依岩着锚”原则布置,共安装位移计9个。

2 8.8 m大采高采空区三带分布特征

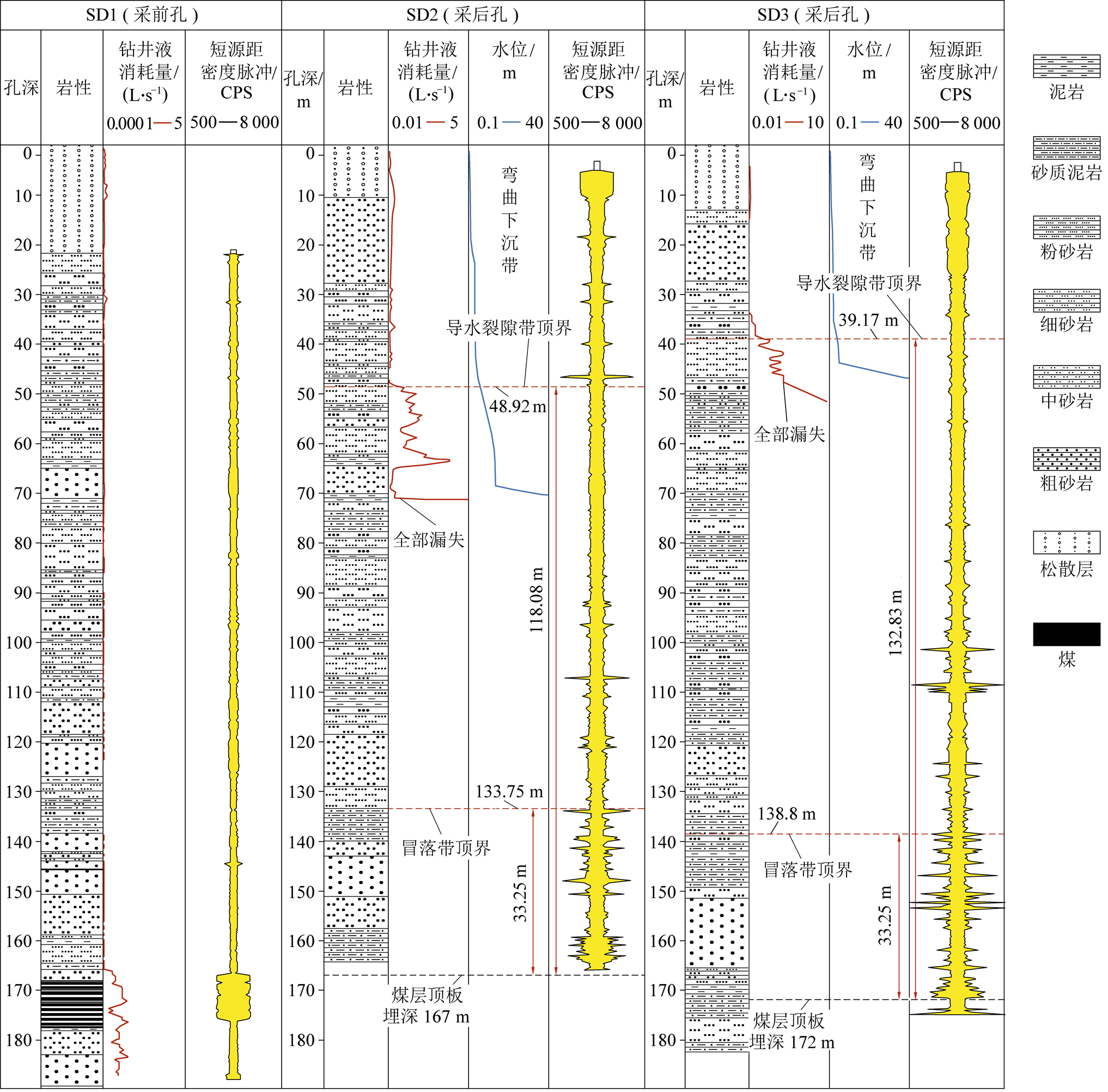

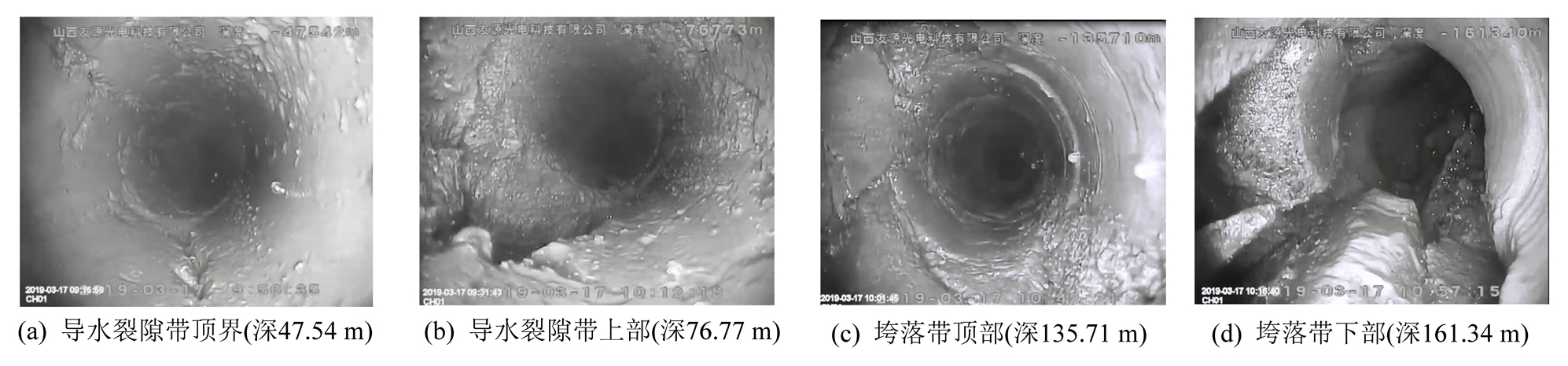

根据钻孔钻进过程中冲洗液漏失量、孔内水位观测结果显示,采前SD1孔冲洗液漏失量小,孔内水位基本不变,表明上覆岩层原生裂隙不发育,较致密;而采后SD2孔、SD3孔冲洗液漏失量、孔内水位在覆岩段上部下降明显(图1)。由此,可根据采后孔冲洗液漏失量及孔内水位确定出导水裂隙带高度,其中SD2孔导水裂隙带顶界在孔深48.92 m处,该孔煤层顶板埋深167 m,导水裂隙带高度为118.08 m,SD3孔导水裂隙带顶界在孔深39.17 m处,该孔煤层顶板埋深172 m,导水裂隙带高度为132.83 m。同时,结合孔内电视观测结果(图2a、2b),8.8 m超大采高工作面开采条件下导水裂隙带裂隙的张开度较大,连通性较好,这也导致在导水裂隙带上部钻孔冲洗液全部漏失。

采后孔SD2和SD3孔短源距密度测井脉冲值由上向下逐渐增大,异常值数量逐渐增多,表明采空区覆岩裂隙发育由上向下逐渐增多,尤其是在垮落带呈现密集异常,脉冲值表现为在基值和高值间变化(图1),这是由于垮落带岩层破碎,裂隙极大,成孔后孔径及截面积大(图2c、图2d),导致短源距密度脉冲值增大。通过密度测井成果可以判断出垮落带顶界和高度,其中SD2孔垮落带顶界深133.75 m,计算得出高度为33.25 m(煤层顶板埋深167 m),同理SD3孔垮落带顶界深138.8 m,高度为33.2 m(煤层顶板埋深172 m)。同时对比发现,垮落带两个钻孔密度脉冲值变化趋势非常接近,由上到下裂隙数量和密度都呈现出上下部多且大、中部少而小的变化特征。

图1 SD1孔、SD2孔和SD3孔简易水文及测井参数对比

Fig.1 Comparison diagram of simple hydrological parameters and well logs of drill holes SD1、SD2 and SD3

图2 SD2孔孔内电视成像

Fig.2 Television imaging in drill hole SD2

同时,通过导水裂隙带高度对比发现,导水裂隙带在区段巷道位置的覆岩破坏程度大于工作面中间位置覆岩破坏程度,符合“马鞍”形的覆岩破坏形态(图3)。

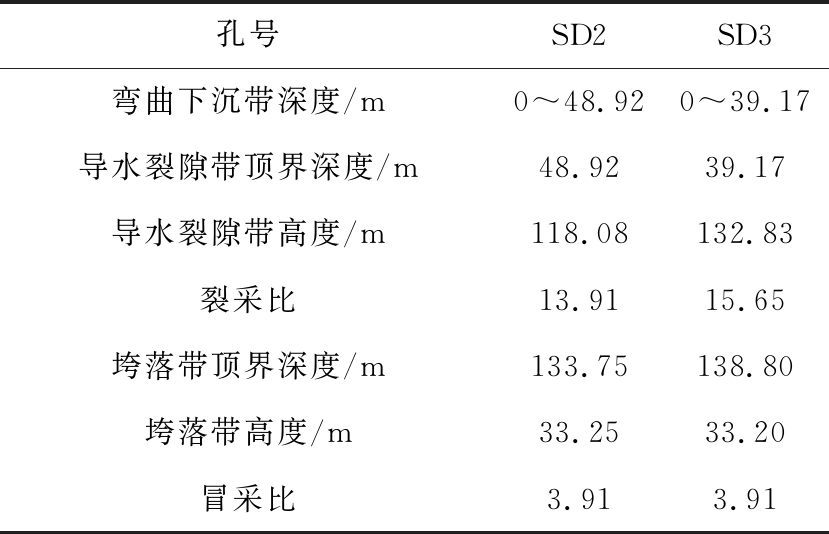

上湾煤矿12401工作面推过钻孔时采高平均为8.49 m,根据已确定的导水裂隙带高度和垮落带高度计算出12401工作面垮采比为3.91,裂采比为13.91~15.65(表1)。

图3 12401工作面三带发育高度示意

Fig.3 Height diagram of “three zones” of coal seam overburden in No.12401 working face

表1 上覆岩层三带参数

Table1 Parameter for“three zones” of coal seam overburden

孔号SD2SD3弯曲下沉带深度/m0~48.920~39.17导水裂隙带顶界深度/m48.9239.17导水裂隙带高度/m118.08132.83裂采比13.9115.65垮落带顶界深度/m133.75138.80垮落带高度/m33.2533.20冒采比3.913.91

3 采空区三带沉降分析

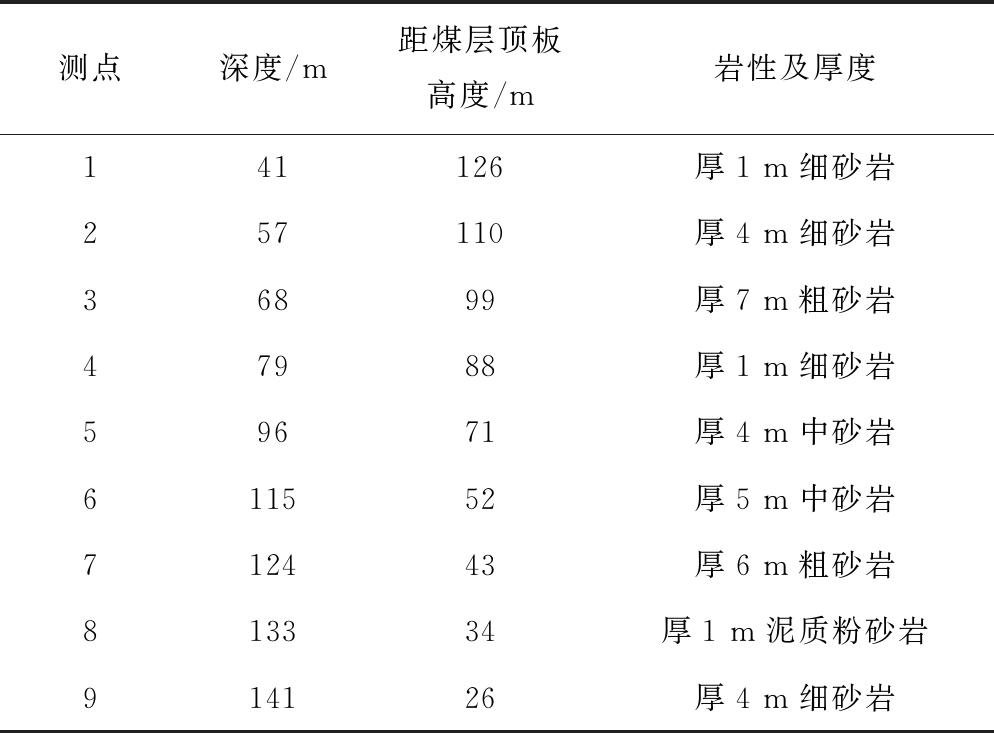

为准确获得12401工作面采掘前后工作面覆岩分层沉降参数,在采前孔SD1钻孔(孔深187 m,煤层埋藏深度167 m)安装9个锚爪位移计监测不同深度顶板的连续下沉量。安装深度分别为41、57、68、79、96、115、124、133、141 m,距煤层顶板高度分别为126、110、99、88、71、52、43、34、26 m(表2)。

3.1 覆岩分层沉降

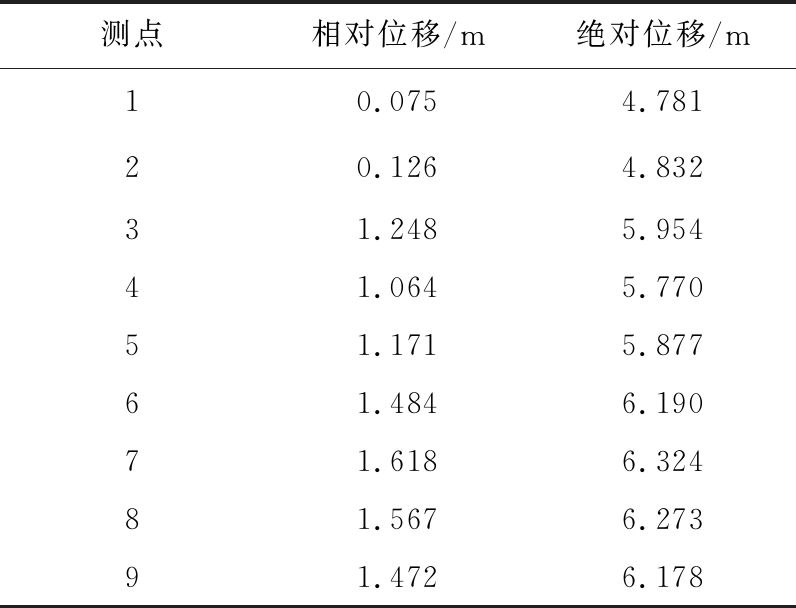

通过分析各测点位移相对变化情况(图4)发现,各测点位移整体下部大于上部,符合采空区地层沉降的一般规律;除1、2号点下沉量很小外,自回采推过SD1孔10 m后,各个测点开始迅速下沉,至137.9 m时各测点相对下沉量迅速减少,趋于平稳;285.6 m以后,各测点基本不再变化;各测点下沉量显示出“三分”特点,1号和2号测点整体下沉量最小,3、4、5号测点整体下沉量中等,6、7、8、 9号测点整体下沉量较大。各测点相对地表最大下沉量为1.618 m(7号测点),最大绝对下沉量为6.324 m;相对地表最小下沉量为0.075 m(1号测点),最小绝对下沉量为4.781 m(表3)。

表2 位移计锚爪安装位置

Table 2 Installation position of displacement sensor

测点深度/m距煤层顶板高度/m岩性及厚度141126厚1 m细砂岩257110厚4 m细砂岩36899厚7 m粗砂岩47988厚1 m细砂岩59671厚4 m中砂岩611552厚5 m中砂岩712443厚6 m粗砂岩813334厚1 m泥质粉砂岩914126厚4 m细砂岩

图4 不同深度位移计位移监测曲线

Fig.4 Displacement monitoring curves of displacement sensor in different depth

表3 各测点下沉量

Table 3 Settlement displacement of each monitoring point

测点相对位移/m绝对位移/m10.0754.78120.1264.83231.2485.95441.0645.77051.1715.87761.4846.19071.6186.32481.5676.27391.4726.178

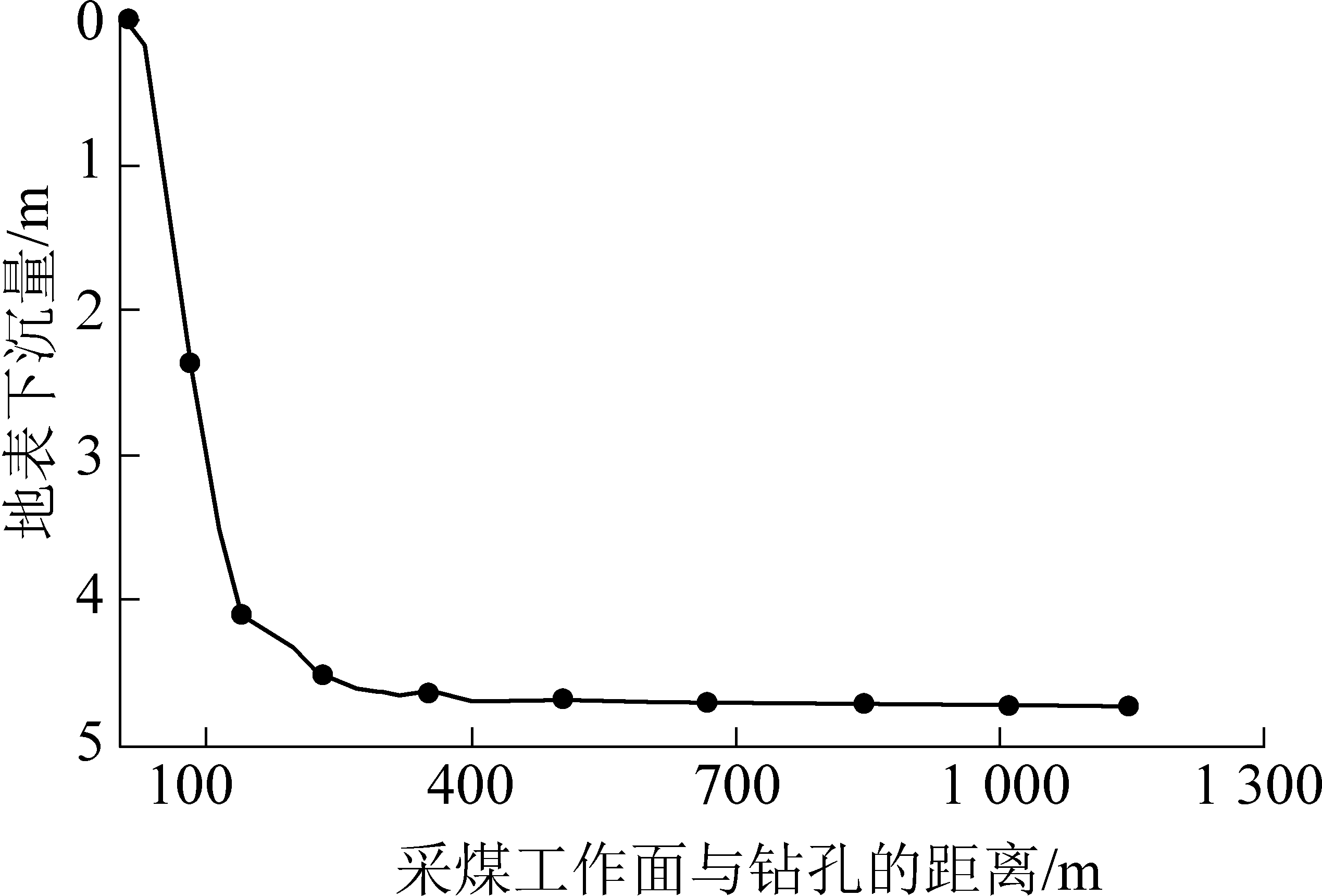

地表下沉量在工作面推过SD1孔137.9 m以后开始趋缓,285.6 m后基本稳定,地表最终累计下沉量为4.706 m(图5),下沉系数为0.55。地表下沉量变化趋势与孔内分层沉降变化趋势一致。

图5 地表下沉量

Fig.5 Surface settlement

3.2 覆岩沉降速率

钻孔位于工作面前方10 m时, 3、4、5号测点开始缓慢下沉,工作面过钻孔后0~10 m,地层快速沉降;采过后33.0~69.2 m ,除1号和2号测点外,其余各点沉降速率均大幅增加,其中9号和7号测点速率最大;采过后69.2~93.6 m,各测点沉降速率迅速回落;93.6~285.6 m,只有初期沉降速率有小幅波动。工作面覆岩从下沉到稳定(过钻孔后0~285.6 m)经历了2次快速沉降期(图6)。

图6 覆岩沉降速率分布

Fig.6 Settlement rate of overburden

图6显示,第1次快速沉降事件中,工作面推过钻孔10 m时,9号测点的沉降速率比较小。杨俊哲[18]在研究邻区7 m大采高覆岩破断运动规律时提出,若工作面后方已断块体在推进方向上与待断块体较近,则待断块体回转角度变小,会触及已断块体而形成稳定的铰接结构;相反,若已断块体距离待断块体较远,则待断块体垮落回转角度变大,超过了块体能形成稳定结构的最大回转角,待断块体将会失去平衡而直接垮落。依据这一研究结果推测9号测点所在的下部关键层块体在工作面过钻孔后10 m破断,与已断块体较近,形成铰接结构,回转角较小,下沉速度较慢,加之8号与9号测点间的泥岩发生塑性压缩,使得9号测点沉降速率较上部相邻测点小。工作面过钻孔后55.4 m,9号测点所处的下部关键层块体之前所形成的结构失稳破坏,快速下沉,沉降速率较第1次快;所有测点的沉降速率曲线由第1次沉降时的同步分布转变为非同步差异化分布。

3.3 覆岩层间运动

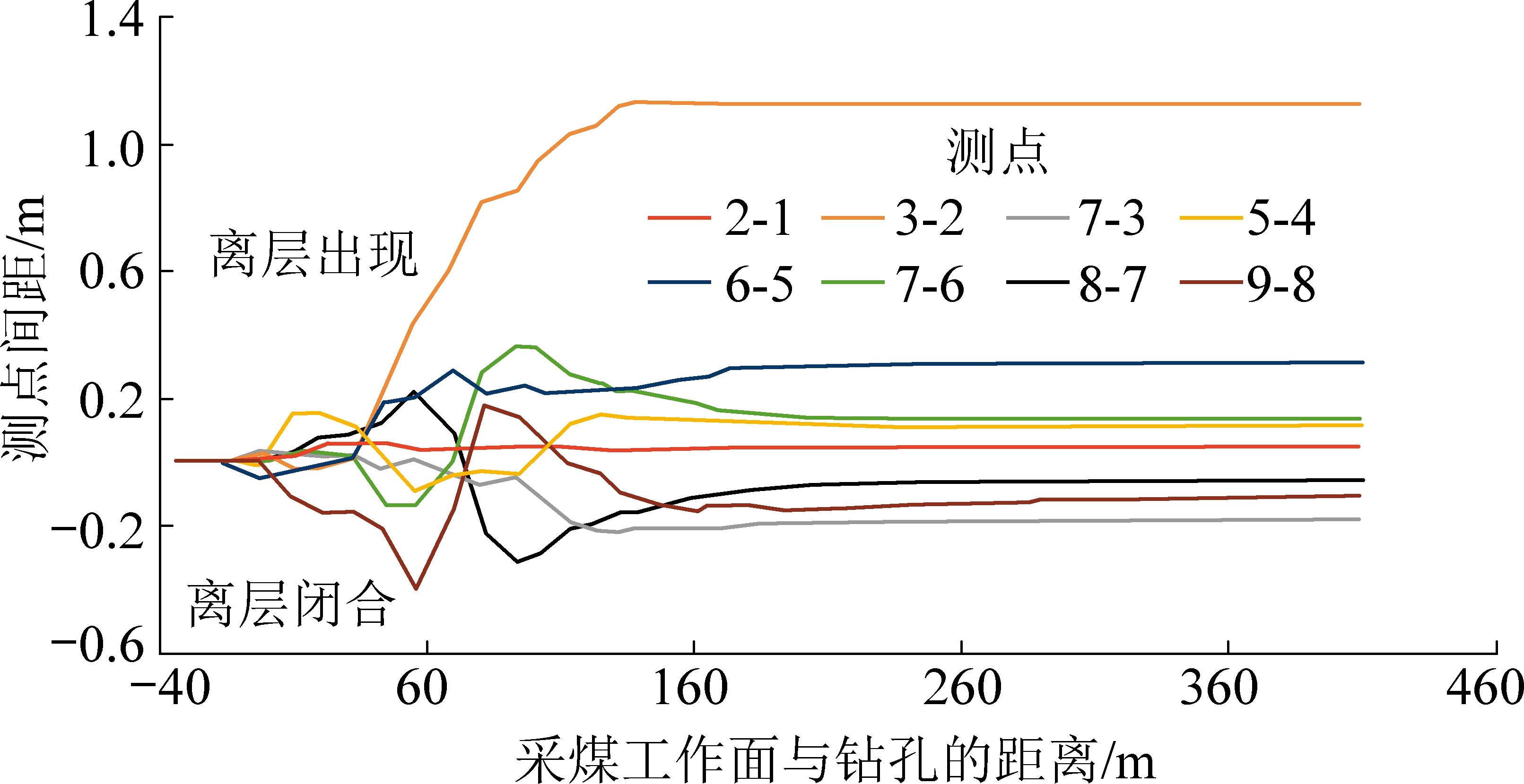

覆岩各测点间差异化下沉速度导致测点间距离发生动态变化(图7)。

图7 不同深度测点间距变化

Fig.7 Numerical of distance between measuring points in different depths

1)工作面过钻孔10 m时,8号和9号测点间距相对较大幅度减少(图7中负向变化),5号和4号测点间距相对较大幅度的增加(图7中正向变化),此时其他测点间距变化相对较小。总体呈现出中下部岩梁(5—9号测点)整体弯曲并在顶面产生横向离层,各点沉降速率也呈现出相对同步的两带分布(图8b)。

1、2、3、4、5、6、7、8、9—测点所对应岩层

图8 煤层覆岩移动变化示意

Fig.8 Movement and change diagram of coal seam overburden

2)工作面过钻孔10~33 m时,9号和8号测点间距继续减少,5号和4号测点间距也开始减少,都呈现闭合的趋势,而1号和2号测点、6号和7号测点间距相对小幅增加,其余各测点间距变化微弱(图8c)。

3)工作面过钻孔33.0~137.9 m时,除1号和2号测点间距基本不变外,其余各相邻测点间距均剧烈变化,呈现出此消彼长动态变化过程,各点的沉降速率变化较大。其中,3号和2号测点受到测点间关键层的托底作用使得测点间距总体持续增加(图8d),产生较大离层,离层量达到1.13 m,反映出2号测点所在的厚层细粒砂岩控制着上覆岩层的运动,为上部关键层;3—9号测点间相邻点间距变化较小,相对下沉量相近,运动变化趋势基本一致(图8d),反应出9号测点所处的下部厚层粗砂岩直接控制中下部3—9号测点间地层的沉降,为下部关键层。

相关研究认为,覆岩的运动方式是以关键层为依托,多层组合一起运动[19-20],起托板作用的关键层在岩层控制中起决定作用,依据这一研究结果分析得出,本区覆岩运动主要受到下部和上部2层关键层共同控制。

4 结 论

1)采用钻孔冲洗液漏失量、孔内水位、测井及孔内电视观测等探测方法对上湾煤矿 12401工作面三带高度进行了现场实测,得出,本区12煤8.8 m超大采高覆岩垮落带高度为33.20~33.25 m,冒采比为3.91;导水裂隙带高度为118.08~132.83 m,裂采比为13.91~15.65;弯曲下沉带在地表下39.17~48.92 m。

2)工作面覆岩分层沉降相对地表最大下沉量为1.618 m,最大绝对下沉量为6.324 m。地表最终累计下沉量为4.706 m,下沉系数为0.55。通过地层沉降速率分析发现,工作面覆岩从下沉到稳定(过钻孔测点后0~285.6 m)经历了2次快速沉降期。

3)本区工作面覆岩运动主要受到下部和上部2层关键层共同控制。

[1] 贺化平.采空区上覆岩层三带划分理论计算与数值模拟结果对比[J].煤炭技术,2019,38(6):51-54.

HE Huaping.Comparison of results from numerical simulation and formula calculation in “Three Zones”division of overlying strata in gob[J].Coal Technology,2019,38(6):51-54.

[2] 李正杰,黄 锐,王业征,等.深部大采高工作面覆岩 三带发育高度实测[J].中国煤炭,2018(12):41-45.

LI Zhengjie,HUANG Rui,WANG Yezheng,et al. Measurement of " three-belt " growth height of overburden stratain deepwork face with large mining height[J].China Coal,2018(12):41-45.

[3] 郝文印.大采高工作面覆岩移动规律与灾变机理探究[J].能源与节能,2018(8):16-17.

HAO Wenyin.Study on the movement rule of overburden strata at the working face with large mining height and the catastrophe mechanism[J].Energy and Energy Conservation,2018(8):16-17.

[4] 张平松,许时昂,郭立全,等.采场围岩变形与破坏监测技术研究进展及展望[J].煤炭科学技术,2020,48(3):14-35.

ZHANG Pingsong,XU Shiang,GUO Liquan,et al.Prospect and progress of deformation and failure monitoring technology of surrounding rock in stope[J].Coal Science and Technology,2020,48 (3):14-35.

[5] 孙利辉,杨贤达,韩凌玲,等.赤峪煤矿北一采区覆岩结构特征及支护强度研究[J].煤炭工程,2018,50(6): 108-111.

SUN Lihui,YANG Xianda,HAN Linling,et al.Research on overburden structure and support strength in North No.1 mining district of Chiyu Coal Mine[J].Coal Engineering,2018,50(6):108-111.

[6] 穆玉兵,马资敏,吴士良.综放工作面直接顶冒采比及顶板韧性与矿压显现的关系分析[J].矿业安全与环保,2015,42(3):101-103.

MU Yubing,MA Zimin,WU Shiliang.Analysis on relation of immediate roof caving-mining ratio and roof toughness with ground behaviors in fully mechanized caving face[J].Mining Safety & Environmental Protection,2015,42(3):101-103.

[7] 杨俊哲.7m大采高综采工作面导水断裂带发育规律研究[J].煤炭科学技术,2016,44(1):61-66.

YANG Junzhe.Study on development law of water conducted zone in fully-mechanized mining face with 7 m mining height[J].Coal Science and Technology,2016,44(1):61-66.

[8] 杨达明,郭文兵,赵高博,等. 厚松散层软弱覆岩下综放开采导水裂隙带发育高度[J].煤炭学报,2019,44(11):3308-3316.

YANG Daming,GUO Wenbing,ZHAO Gaobo,et al.Height of water conducting zone in longwall top-coal caving mining under thick alluvium and soft overburden[J].Journal of China Coal Society,2019,44(11): 3308 -3316.

[9] 孙庆先,牟 义,杨新亮.红柳煤矿大采高综采覆岩“两带”高度的综合探测[J].煤炭学报,2013,38(S2):283-286.

SUN Qingxian,MU Yi,YANG Xinliang.Study on“two-zone”height of overlying of fully-mechanized technology with high mining height at Hongliu Coal Mine[J].Journal of China Coal Society,2013,38(S2):283-286.

[10] 谭海亮,李七明.光纤传感技术在覆岩“两带”高度探测中的应用[J].中国煤炭地质,2019,31(5):60-65.

TAN Hailiang,LI Qiming.Application of optical fiber sensing technology in height prospecting of overburden“Two Zones” [J].Coal Geology of China,2019,31(5):60-65.

[11] 向 鹏,孙利辉,纪洪广,等.大采高工作面垮落带动态分布特征及确定方法[J].采矿与安全工程学报,2017,34(5):861-867.

XIANG Peng,SUN Lihui,JI Hongguang,et al.Dynamic distribution characteristics and determination method of caving zone in overburden strata with large mining height[J].Journal of Mining & Safety Engineering,2017,34(5):861-867.

[12] 韩 刚,李旭东,曲晓成,等.采场覆岩空间破裂与采动应力场分布关联性研究[J].煤炭科学技术,2019,47(2):53-58.

HAN Gang,LI Xudong,QU Xiaocheng,et al.Study on correlation between spatial fracturing of overlying strata and distribution of mining stress field in stope[J].Coal Science and Technology,2019,47(2):53-58.

[13] 黄志增. 支承压力作用下综放开采顶煤体尺寸效应试验研究[J].煤炭科学技术, 2018,46(8):63-67.

HUANG Zhizeng. Experimental study of top coal size effect on fully-mechanized caving mining under abutment pressure[J].Coal Science and Technology, 2018, 46(8):63-67.

[14] 雷文杰,冯拥军,王兆丰,等.有限元强度增加法模拟综放开采覆岩垮落带与裂隙区分布[J].采矿与安全工程学报,2015,32(4):623-627.

LEI Wenjie,FENG Yongjun,WANG Zhaofeng,et al.Simulation of cover rock caving zone and fractured distribution in fully mechanized caving mining by strength increase finite element method (FEM)[J].Journal of Mining & Safety Engineering,2015,32(4):623-627.

[15] 秦兵文.大采高工作面采空区覆岩三带高度判定研究[J].建井技术,2017,38(6):36-39,57.

QIN Bingwen.Study on height judgement of “three zones” in overburden strata above goaf of high cutting coal mining face[J].Mine Construction Technology,2017,38(6):36-39,57.

[16] 李文生,李 文,尹尚先.综采一次采全高顶板导水裂缝带发育高度研究[J].煤炭科学技术,2012,40(6):104-107.

LI Wensheng,LI Wen,YIN Shangxian.Study on development height of water flow crack zone in roof above fully mechanized one passing full seam mining face[J].Coal Science and Technology,2012,40(6):104-107.

[17] 杨 鹏.采场上覆岩层采动裂隙演化规律相似模拟试验[J].煤炭科学技术,2014,42(8): 121-124.

YANG Peng.Similar simulation experiment of mining cracking evolution law for overburden strata above coal mining face[J].Coal Science and Technology,2014,42(8):121-124.

[18] 肖 江,吴建军,邵亚武,等.8.5 m大采高工作面矿压显现规律相似模拟研究[J].煤炭科学技术,2019,47(3):106-111.

XIAO Jiang,WU Jianjun,SHAO Yawu,et al.Similar simulation study on mine pressure behavior law of 8.5 m high mining face[J].Coal Science and Technology,2019,47(3):106-111.

[19] 高 超,徐乃忠,何标庆,等.关键层对特厚煤层综放开采地表沉陷规律的影响研究[J].煤炭科学技术,2019,47(9):229-234.

GAO Chao,XU Naizhong,HE Biaoqing,et al. Study on influence of key strata on surface subsidence law of fully-mechanized caving mining in extra-thickcoal seam[J]. Coal Science and Technology,2019,47(9):229-234.

[20] 刘开云,乔春生,周 辉等. 覆岩组合运动特征及关键层位置研究[J].岩石力学与工程学报,2004,23(8):1301-1306.

LIU Kaiyun,QIAO Chunsheng,ZHOU Hui,et al.Research on combined motion characteristics of overlying rock stratum and position of key stratum[J].Chinese Journal of Rock Mechanics and Engineering, 2004,23(8):1301-1306.