0 引 言

煤炭是我国主体能源,安全、智能、绿色、高效矿井是我国煤矿发展的主要方向,自动化、智能化技术是实现我国煤矿由劳动密集型向技术密集型转变的重要手段[1-5]。煤矿综采工作面是煤矿生产的关键环节,对综采工作面成套装备自动化、智能化控制技术进行研究是实现我国煤矿安全高产高效开采的关键。

国外从20世纪90年代开始研发煤矿自动化技术,德国、美国、澳大利亚综采工作面依靠先进可靠的自动化控制系统,在地质条件较好的矿区实现高效自动化开采,澳大利亚新南威尔士尤兰矿工作面长度为250 m,平均采高2.9 m,1995年8月创综采面日产煤34 130 t的高产纪录;美国塞浦路斯公司20英里矿工作面长250 m,走向长度5 280 m,于1997年6月实现生产商品煤998 064 t的世界纪录;2017年美国白橡树煤矿在2 m左右采高的工作面实现了最高日产6.7万t,年产1 020万t的开采纪录,保持世界一流水平[6-9]。

我国从21世纪初开始了自动化的探索,2000年,兖矿集团在国内首次使用了液压支架电液控制系统;2006—2013年,研发国内首套年产600万t自动化、信息化综放成套装备,并在东滩煤矿成功应用;同期与德国DBT公司合作,在澳大利亚澳思达煤矿成功实现自动化综放开采;2007年,国内研制出首套替代进口的液压支架电液控制系统,奠定了综采自动化系统国产化最重要的基础[10-14]。

长期以来,厚3~4 m煤层是我国大部分矿区的主采煤层,但要达到年产千万吨的产能还存在至少3个方面的技术难题:首先是采煤机割煤速度慢,以往国内煤机割煤速度普遍在10 m/min以下;其次是液压支架自动跟机过程中存在丢架、错位现象,严重影响了工作面快速连续推进;再者综采装备可靠性差,开机率普遍较低。

针对上述存在的3个难题,根据转龙湾煤矿3~4 m厚煤层的赋存条件,通过对工作面液压支架、采煤机、刮板输送机等成套装备联合一体化设计,研制了适应3~4 m厚煤层赋存条件的工作面高可靠性、智能化成套装备,开发了煤矿成套综采智能控制系统和智能化开采工艺,重点突破工作面自动找直控制、采煤机智能截割、工作面智能调速、端头区联合支护等关键技术,形成了综采智能化技术体系和解决方案,建设了3~4 m厚煤层年产千万吨级矿井智能开采的工程示范,达到综采工作面设备安全、智能、高效、协调和连续运行的目的,实现了一矿一井一面达到千万吨级智能化矿井的建设目标。

1 千万吨级智能化综采成套装备

1.1 工作面地质条件

转龙湾煤矿主采Ⅱ-3号煤层,煤层厚度0.8~5.96 m,平均4.3 m,煤层厚度较稳定,煤层普氏系数为2~3。煤层倾角1°~3°,为近水平煤层。

为了确定工作面的合理采高,对转龙湾煤矿Ⅱ-3号煤层233采区钻孔数据进行统计,煤层厚度等值线如图1所示,采区内煤层厚度2.92~4.49 m,平均3.92 m。

图1 转龙湾煤矿煤层厚度等值线

Fig.1 Contour of coal seam thickness in Zhuanlongwan Coal Mine

煤层顶板为粉砂岩、砂岩,厚度9~31 m,单轴抗压强度为30~40 MPa,为半坚硬岩石;煤层底板为细砂岩、粉砂岩,单轴抗压强度为20~46 MPa,为半坚硬岩石。

1.2 国产成套装备联合一体化设计技术

根据转龙湾Ⅱ-3号煤层赋存情况,按照工作面具备年产1 000万t生产能力,确定采煤机截深为865 mm,工作面长度为300 m,根据上述要求,对工作面成套设备优化设计。

1)液压支架主要参数及关键技术特点。根据转龙湾煤矿煤层赋存情况及矿山压力显现,研制ZY16000/23/43D型强力高可靠性液压支架,支架工作阻力16 000 kN,中心距为2.05 m,主要技术参数如下:

支架型号ZY16000/23/43D支架高度/mm2300~4300支架宽度/mm1960~2210支架中心距/mm2050初撑力/kN10781(P=31.5MPa)工作阻力/kN16000(P=40.8MPa)支护强度/MPa1.31~1.48适应截深/mm865泵站压力/MPa31.5操作方式电液控制

液压支架关键特征如下:①采用整体顶梁结构,顶梁前端设计护帮板。②四连杆机构为双前连杆、双后连杆。③底座采用刚性开底式,同时配备抬底机构。④设计2个平衡千斤顶,增大顶梁调节能力。⑤支架底座带有底调千斤顶,方便支架调架。⑥推移机构采用长推移杆机构,推移千斤顶采用倒装式。

2)采煤机主要参数及关键技术特点。在本项目之前,国内外有关单位在采煤机自动化与智能化的研究及应用方面已经取得了很多成果,但国产采煤机自动化控制系统在适应性、扩展性和可靠性等方面还存在诸多不足,需要进一步深入研究适应性更强、支持常态化运行的自动化智能截割控制关键技术,包括采煤机三维定位测量与姿态的检测技术、采煤机关键运行状态检测传感系统的可靠性技术、以及可持续升级扩展的采煤机机内异构网络技术和采煤机到巷道可靠的宽带通信技术。

根据矿井年产千万吨生产能力的需求,结合工作面设备总体设计要求,通过优化生产工艺,研制新型采煤机,平均割煤速度达到8.47 m/min以上,机面高度小于2.2 m,主要技术参数如下:

型号MG900/2400-WD采高范围/mm2800~4200机面高度/mm1817煤层倾角/(°)≤10装机总功率/kW2400牵引速度/(m·min-1)0~17/34牵引力/kN1260/630滚筒直径/mm2240

采煤机关键特征如下:①牵引方式:交流变频调速齿轮销轨式无链牵引,具有恒功率自动调速功能。②采煤机多电机横向布置,滚筒、摇臂适合于左右工作面互换。③采煤机与刮板输送机配套后机面高度满足采高及采煤机稳定性的要求。④采煤机配置瓦斯断电装置,实现瓦斯报警、断电功能。⑤采煤机两端为截割滚筒,设置防爆照明装置。⑥采煤机机身预留合理且安全的集控系统RFID发射器安装位置(机身外部,不干涉发射器信号)。⑦采煤机机身预留合理且安全的集控系统惯性导航安装位置。

3)刮板输送机主要参数及关键技术特点。针对刮板输送机存在输送能力裕度过大、效能低、空耗磨损严重的现象。通过控制刮板输送机的运行速度以调节刮板输送机的输送能力,提高其“效能”,降低刮板输送机的能耗,使其运输能力满足采煤机割煤能力的要求,研制的刮板输送机主要参数如下:

型号SGZ1250/3×1000输送能力/(t·h-1)>3500槽帮宽度/mm1250总功率/kW3×1000驱动方式变频驱动刮板链速/(m·s-1)1.5刮板链形式ø48mm×152mm卸载方式交叉侧卸

刮板输送机关键特征如下:①整机满足左、右工作面互换,具有可靠的防滑、防漂链措施。②采用智能变频软启动,可控制启动速度、加速度、转矩,具有煤量检测、智能调速功能,可随输送煤量自动调整刮板输送机及转载机链速。③具有功率均衡功能,能够对机头、机尾电机独立控制,能够控制电机启动时长、速度及加速度,能够实现重载软启动。④卸载部为交叉侧卸式,机尾驱动装置与机架平行布置。⑤重载或带载启动时,能根据煤量调整机头、机尾电机启动时差、加速度、转矩变化率,实现电机可控、平滑加载;通过直接转矩控制电机转矩,限制直接作用于刮板链上的最大静载和动载冲击值。⑥采用激光雷达对溜槽煤量进行连续扫描,结合电机实时输出功(有效做功)综合计算刮板输送机实时运煤量,根据输送机上的原煤量,智能调节刮板链链速。

2 基于惯性导航的工作面直线度监测与自动找直控制技术

2.1 液压支架快速自动跟机移架控制技术

针对自动化开采过程中对液压系统供液能力不足的问题,为保证采煤机重载速度17 m/min时液压支架的移架速度,采取措施如下:

1)加大液压系统管理力度,增大泵站压力和流量以提高供液能力,选用4台乳化液泵站,将泵站流量由400 L/min提升到630 L/min。

2)加大巷道管路直径,工作面液压管路采用双进双回结构形式,减少沿程阻力损失。

3)提高液压系统维护标准,降低跑冒滴漏等现象。

4)调整支架自动移架流程控制方案,降低顶、底板条件对支架自动降-移-升控制的限制,保证自动移架功能降柱、移架阶段顺利执行。

5)改进液压控制软件,采用浮动组隔架同时移架控制算法,自适应采煤机速度。

通过上述措施,保证了单架自动降-移-升时间在10 s以内,4架同时移架总时间25 s以内,实现了工作面供液状态的有效提升,满足了液压支架跟机自动化控制。

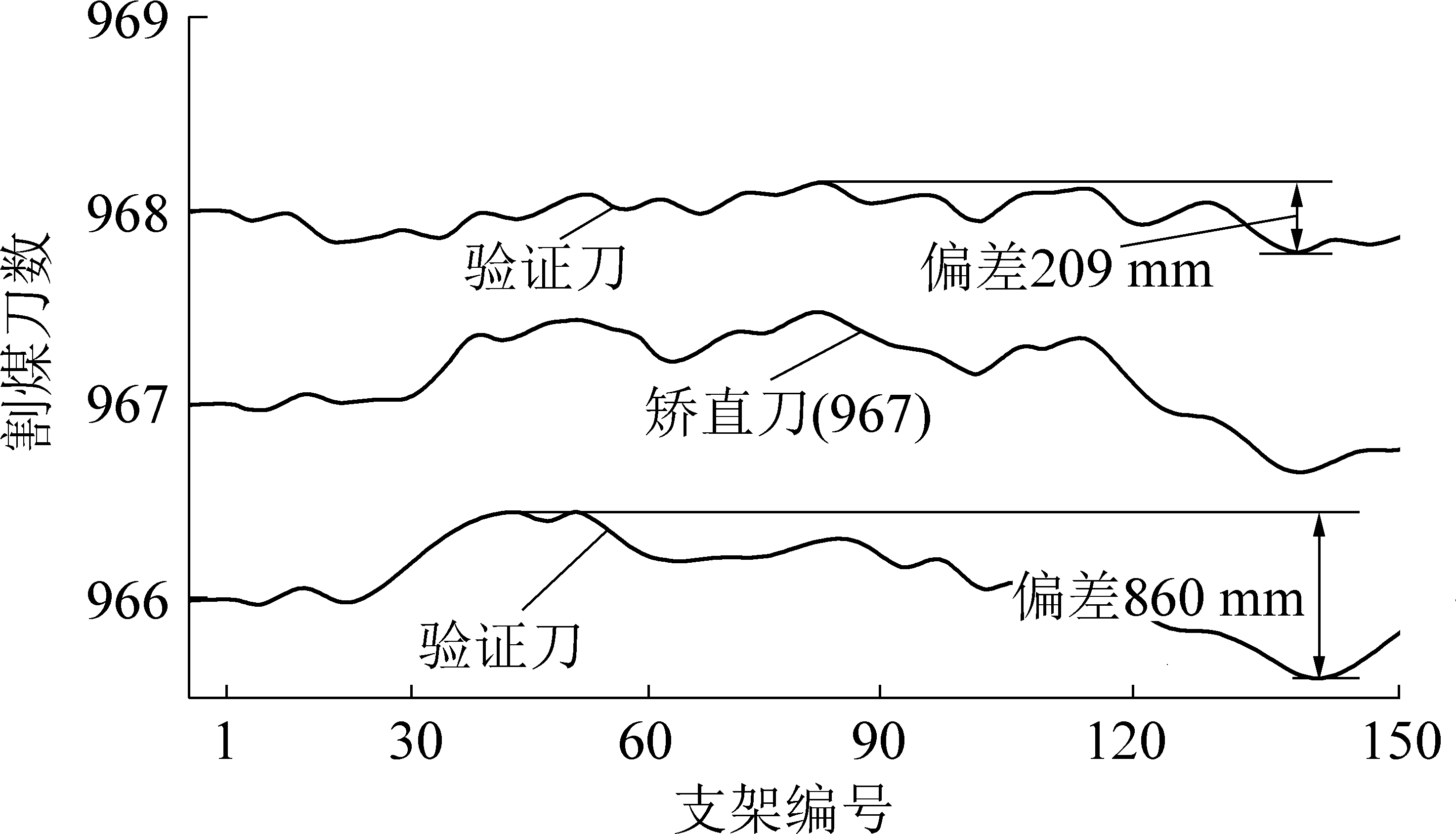

2.2 基于惯性导航的厘米级精度直线度检测技术

针对工作面移动过程中存在丢架及拉移不平直的现象,引入澳大利亚LASC惯性导航技术,项目组首次在国内综采工作面实际生产过程中应用惯性导航技术绘制工作面曲线,与全站仪测得水平方向上的平均偏差为34 mm,如图2a所示,高程方向上的平均偏差为12 mm,如图2b所示。实现了LASC惯性导航系统与国产综采自动化系统的深度融合,发现了液压支架推移不到位的偏差,调整推移行程,为液压支架下一步推移刮板输送机提供修正后的参数,实现综采工作面直线度控制,综采工作面连续推进时的刮板输送机直线度轨迹如图3所示,在966刀到进行了找直校准,工作面最大水平偏移860 mm,在967刀利用惯性导航数据进行矫直,调整推移千斤顶的推移行程,实现968刀工作面水平最大偏差为209 mm,找直效果显著,该技术满足了智能化开采工作面在直线度控制下的连续推进常态化应用。

图2 综采工作面直线度偏差

Fig.2 Straightness deviation of fully-mechanized mining face

图3 工作面连续推进时的刮板输送机直线度轨迹

Fig.3 Straightness track of scraper conveyor in continuous advance of working face

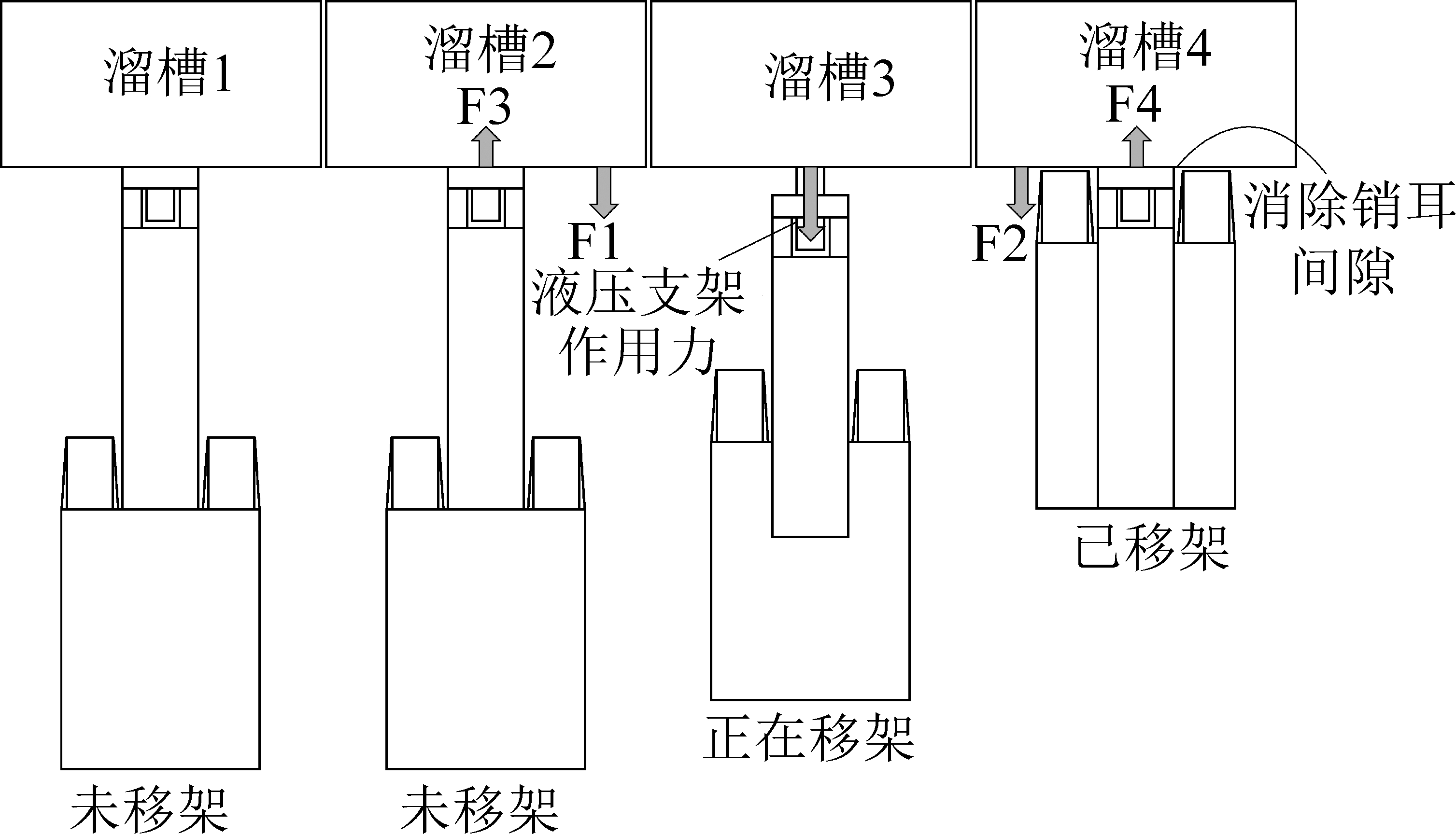

2.3 基于逻辑阀的精确推移刮板输送机拉架及销耳间隙控制技术

要实现综采工作面直线度控制,需要对液压支架的动作(推移刮板输送机与移架)进行精确控制。目前的支架控制系统中,常见的支架推移千斤顶行程传感器精度较差、易损坏;液压支架推移千斤顶与刮板输送机存在多级销轴铰接,每级铰接销轴之间都存在安装间隙,而且支架推移千斤顶与刮板输送机溜槽连接处采用销孔结构,支架移架完成时,移架动作使销孔间隙变为最大状态,当下一架支架进行移架时,溜槽可能出现被拽回现象,向支架侧进行移动,造成支架下一循环刀移架距离不统一,支架经过若干次工作循环后,就会出现较大的推移误差,工作面直线度受到影响。

为此,研制推移专用双速控制阀,当支架完成自动移架后,使用推移双速控制阀慢速推移千斤顶,消除销孔间隙,使推移千斤顶与刮板输送机溜槽充分接触,如图4所示,消除由于支撑力不够造成溜槽被移架支架拽回的情况,保证支架在下一循环移架时有统一行程,提升工作面液压支架直线度控制。通过井下实测,可以将推移刮板输送机控制精度由32 mm提升到8 mm。

图4 推移千斤顶与溜槽控制示意

Fig.4 Schematic of the pushing jack and chute control

3 采煤机自适应全作业循环双向智能截割技术

3.1 基于惯性导航的采煤机定位定姿以及滚筒截割高度精确检测技术

在工作面开采作业过程中,实现采煤机相对于煤层和开拓巷道的三维空间定位与姿态的实时检测,是实现工作面连续自动化截割推进的必要条件[15-16]。然而在无法获得GPS 等卫星定位信号的地下工作面空间,应用惯性导航系统可以精确检测移动设备在运动过程中三维姿态和空间位置,将惯性导航系统安装在采煤机上,将高精度的惯性导航系统与采煤机控制系统相融合,精确描述出采煤机在工作面的三维运行轨迹,为工作面输送机及液压支架的自动调直提供数据支撑,并与工作面的GIS数据融合,完成先进的自动化开采水平控制,实现采煤机的连续自动化运行。

项目组开发了新一代基于Cortex-M4的采煤机通信控制SGC模块,该模块一方面支持更高速率的基于FSK的采煤机与巷道调制通信,同时具有更多的处理和存储资源可以容纳较为完整的TCP/IP和EIP通信协议,实现采煤机电控与LASC系统的对接融合,新SGC模块双向调制通信速率达到230 kbit/s。将陀螺仪、不间断UPS电源集成到SPMS,实现了采煤机电控与LASC系统在数据共享、协议转换等方面的融合,其采煤机位置测量系统SPMS能够精确检测采煤机的三维空间位置,在长300 m的工作面,检测误差小于100 mm,满足整个项目对采煤机定位及工作面液压支架、刮板输送机自动找直的精度需求。

3.2 自适应全作业循环的智能截割技术

采高控制自动化是采煤机真正实现自动化运行的关键点,采用基于记忆截割技术实现采高自动调节,使用循环深度(层数)来描述作业工艺特征实现记忆截割,循环深度(层数)指完成一个完整的工作面截割循环记录轨迹中牵引方向改变的次数,与一个完整双向割煤作业包含的工艺段数相等。开始一个新的循环学习记忆后,每次司机改变牵引方向,记忆循环深度(层数)会加1,在此基础上,根据工作面的条件和设备配合的实际情况,以自由曲线的模式将复杂的采煤机截割循环作业工艺过程完整地记忆下来,并在自动模式下复现截割过程。

采煤机记忆截割支持在线学习模式,当机器进入自动操纵的记忆模式工作时,通过遥控发射机或远方指令,启用在线学习功能,开启在线学习的自动状态,采煤机在刚离开本工艺起点(上一工艺目标点),但距离未超出本次工艺段起点参数设定的区域(1~5 m)换向可以自动修改记忆的控制端点位置数据,实现端头工艺段的在线延长或缩短。

智能化记忆截割系统支持多达18个截割工艺段运行状态的记忆和准确再现,如图5所示,尤其是自由运行曲线的记忆模式,近乎完美地支持国内工作面复杂的端头截割工艺,实现了采煤机循环作业全过程的自动化智能截割。自动运行的采煤机在长300 m的工作面上,最高牵引割煤速可达14 m/min以上,行走位置控制精度优于±3 cm,滚筒截割高度的稳态重复误差小于±4 cm。

图5 全工作面作业循环记忆截割工序

Fig.5 Cycle cutting operation for full working face

4 刮板输送机智能柔性变频调速控制技术

基于综采工作面综合信息的刮板输送机煤量实时检测,根据全工作面生产效率最大化策略,实现刮板输送机智能柔性变频调速控制。

目前国内外工作面刮板输送机正在朝向大功率、重型化、高可靠性、智能化方向发展[17-20]。由于此类设备的配置功率越来越大,设备启动时对电网和设备的冲击越来越大,因此国内外刮板输送机厂家,目前主要研究设备的软启动方式。如CST 可控传动装置、阀控充液型液力耦合器、交流电机变频启动技术,以降低对电网和设备的冲击。

在实际生产中,由于工作面片帮、落煤的不可控,刮板输送机有1/2时间在空载运行,或刮板输送机以1/2的设计输送能力在工作,导致刮板输送机的空耗磨损严重。

为解决刮板输送机上述问题,控制刮板输送机的运行速度以调节刮板输送机的输送能力,提高其“效能”,借助采煤机机身安装的高精度惯性导航系统和可靠的信息通信技术,使刮板输送机智能控制器与惯导控制器直接通信,获取采煤机实时准确的位置等物理属性参数,其技术原理如图6所示。这样刮板输送机就可以计算出采煤机任一时刻理论上的瞬时落煤量和刮板输送机整机的煤流覆存量,将这2个量综合后与刮板输送机输出转矩对应的理论负载比较得出实际负载情况,这样就可以完成相对准确的调速控制。在不控制采煤机速度情况下,根据刮板输送机平均采煤量,结合采煤机不同位置及自身负载判断,将刮板输送机智能运行的调速范围控制在70%~100%,可以降低刮板输送机自身机械损耗20%以上。

图6 刮板输送机赋存煤量的计算模型及链速确定模型框图

Fig.6 Calculation model of scraper coal storage and block diagram of chain speed model

5 工作面端头联合支护技术

综采工作面端头区即工作面与回采巷道的交汇处是采煤及运输设备的交接点,设备布置密集,又是行人、通风、运送物料及输送煤炭的咽喉[21]。为了实现工作面快速、高效生产,研制工作面端头区快速支护、设备列车自动推进技术,超前区联合支护及设备列车自移如图7所示。两巷采用超前液压支架,遥控自动控制,可与工作面整体协同推进;设备列车实现了自动控制、快速自移,具体如图7所示,有效提高了端头和巷道超前支护的效果,实现了综采设备的成套性和回采工艺的连续性。大幅减少了两端头区的影响时间。

图7 超前区联合支护及设备自移列车

Fig.7 Leading area joint support and equipment train self-moving

6 工业性试验

自2015年10月以来,千万吨级矿井智能化综采成套装备及关键技术在兖矿集团鄂尔多斯能化公司转龙湾煤矿23303工作面进行工程示范应用,如图8所示。应用效果显著,项目的实施能够将采煤工作面的人员数量从原来的13人降低至8人,工作面内部就地操作人员从9人减为4人,减员达50%以上。最高日产达到3.78万t,最高月产90.13万t,具备了年产1 000万t的水平。

图8 转龙湾煤矿No.23303工作面现场应用

Fig.8 Field application of No.23303 working face in Zhuanlongwan Coal Mine

7 结 论

1)创新突破工作面直线度精确检测与智能控制、采煤机智能记忆截割控制、刮板输送机智能柔性变频调速控制技术、工作面端头联合支护技术等多个关键技术。

2)在应用惯性导航的基础上增加对综采工作面装备的智能控制系统,实现工作面综采装备之间的智能化协同运行,实现了采煤机自主定位、记忆截割,液压支架自动跟机移架、推移刮板输送机自动控制、自动矫直,刮板输送机基于煤流负荷模型的智能化调速控制,大幅减少了采煤工作面的操作工人数量,实现了远程监控智能化采煤作业的常态化和整个采煤过程中少人值守的智能化安全高效生产。

3)千万吨级矿井智能化综采成套装备为煤机装备企业创造产值2亿元以上,为煤矿用户创造经济效益达16亿元,实现了综采成套装备智能化控制系统核心技术的突破,大幅提高了我国高端装备的研制能力和水平,满足了国家提升制造业国际竞争力的战略需要。

[1] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):1-15.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):1-15.

[2] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[3] 王国法,刘 峰,庞义辉,等.煤矿智能化:煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:the core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[4] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术.2019,47(10):102-110.

LI Shoubin.Progress and development trend of intelligent mining technology[J].Coal Science and Technology,2019,47(10):102-110.

[5] 庞义辉,王国法,任怀伟.智慧煤矿主体架构设计与系统平台建设关键技术[J].煤炭科学技术,2019,47(3):35-42.

PANG Yihui,WANG Guofa,REN Huaiwei.Main structure design of intelligent coal mine and key technology of system platform construction[J].Coal Science and Technology,2019,47(3):35-42.

[6] 唐恩贤,张玉良,马 骋.煤矿智能化开采技术研究现状及展望[J].煤炭科学技术, 2019,47(10):111-115.

TANG Enxian,ZHANG Yuliang,MA Cheng.Research status and development prospect of intelligent mining technology in coal mine[J].Coal Science and Technology,2019,47(10):111-115.

[7] 杨俊哲.8.8 m智能超大采高综采工作面关键技术与装备[J].煤炭科学技术,2019,47(10):116-124.

YANG Junzhe.Key technologies and equipments for 8.8 m intelligent super large mining height fully-mechanized mining face mining[J].Coal Science and Technology,2019,47(10):116-124.

[8] 李明忠.中厚煤层智能化工作面无人高效开采关键技术研究与应用[J].煤矿开采,2016,21(3):31-35.

LI Mingzhong.Key technology of minerless high effective mining in intelligent working face with medium-thickness seam[J].Coal Mining Technology, 2016,21(3):31-35.

[9] 李明忠.榆神矿区坚硬特厚煤层大采高综放开采关键技术研究[D].北京:煤炭科学研究总院,2018.

LI Mingzhong.Research on key technology of fully mechanized top coal caving method with great mining height in hard and extra thick coal seam in Yushen mining area[D].Beijing:China Coal Research Institute, 2018.

[10] 何春光,李明忠.超大采高智能化综采成套装备及系统集成[J].煤矿机械,2018,39(2):132-134.

HE Chunguang,LI Mingzhong.Mining sets of equipment and system integration in super cutting height working face[J].Coal Mine Machinery,2018,39(2):132-134.

[11] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7):1789-1800.

KANG Hongpu,WANG Guofa,JIANG Pengfei,et al.Conception for strata control and intelligent mining technology in deep coal mines with depth more than 1000 m[J].Journal of China Coal Society,2018,43(7):1789-1800.

[12] 任怀伟,孟祥军,李 政,等.8 m大采高综采工作面智能控制系统关键技术研究[J].煤炭科学技术,2017,45(11):37-44.

REN Huaiwei,MENG Xiangjun,LI Zheng,et al.Study on key technology of intelligent control system applied in 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):37-44.

[13] 谢和平,王金华,王国法,等.煤炭革命新理念与煤炭科技发展构想[J].煤炭学报,2018,43(5):1187-1197.

XIE Heping,WANG Jinhua,WANG Guofa,et al.New ideas of coal revolution and layout of coal science and technology development[J].Journal of China Coal Society,2018,43(5):1187-1197.

[14] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[15] 张博渊, 王世博,葛世荣.惯性导航初始对准偏差与安装偏差校准方法对采煤机定位精度影响[J].煤炭学报,2017,42(3):789-795.

ZHANG Boyuan,WANG Shibo,GE Shirong.Effects of initial alignment error and installation noncoincidence on the shearer positioning accuracy and calibration method[J].Journal of China Coal Society,2017,42(3):789-795.

[16] 郝尚清,李 昂,王世博,等.采煤机惯性导航安装偏差对定位误差的影响[J].煤炭学报,2015,40(8):1963-1968.

HAO Shangqing, LI Ang,WANG Shibo,et al.Effects of shearer inertial navigation installation noncoincidence on shearer positioning error[J].Journal of China Coal Society,2015,40(8):1963-1968.

[17] 刘俊峰,唐恩贤,许永祥,等,大采高智能化开采煤壁全过程精准控制技术研究[J].煤炭科学技术,2019,47(10):131-135.

LIU Junfeng,TANG Enxian,XU Yongxiang,et al.Study on full process precision control technology of coal wall under large mining height intelligent mining condition[J].Coal Science and Technology,2019,47(10):131-135.

[18] 张树生,马静雅,岑 强,等.煤矿综采工作面巡检机器人系统研究[J].煤炭科学技术,2019,47(10):136-140.

ZHANG Shusheng,MA Jingya,CEN Qiang, et al.Research on inspection robot system for full-mechanized face in coal mine[J].Coal Science and Technology ,2019,47(10):136-140.

[19] 王国法,刘 峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术, 2019,47(8):1-36.

WANG Guofa, LIU Feng,MENG Xiangjun,et al.Research and practice on intelligence coal mine construction(primary Stage)[J].Coal Science and Technology, 2019,47(8):1-36.

[20] 张国清,马鹏飞.智能监控系统在煤矿刮板输送机中的应用[J].煤矿机械,2018,39(2):146-148.

ZHANG Guoqing, MA Pengfei.Intelligent monitoring system used in scraper conveyor of coal mine[J].Coal Mine Machinery, 2018,39(2):146-148.

[21] 李明忠,张德生,刘 壮,等.8.2 m大采高综采工作面超前支护技术研究及应用[J].煤炭科学技术,2017,45(11):32-36.

LI Mingzhong,ZHANG Desheng,LIU Zhuang,et al.Research and application of advance supporting technology for 8.2 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):32-36.