0 引 言

进入21世纪以来,我国转变经济发展模式和思路,开始由单方面追求速度和产量的粗放型经济向科技创新型经济进行转变,通过科技推动产业转型升级[1-3]。在科技创新高速发展的大背景下,智能化成为世界科技革命又一次新的突破[4-6]。随着科技的不断的发展前进,高速信息化网络、物联网,AI人工智能等前沿技术取得了重大突破。

我国是煤炭资源的生产和消费大国,截至2018年,煤炭资源在我国仍保有60%左右的能源消费占比,未来相当长的一段时间内煤炭仍将是我国的能源主体。由于我国煤炭资源特殊的赋存条件,煤层厚度为3.5 m以上的资源储量是我国煤炭生产总量的主体,每年占全国煤炭产量的40%~50%[7-8]。因此在特厚煤层安全、高效综放开采的基础上[9],迫切需要创新发展无人智能化工作面,探索未来可行发展趋势[10]。

综放工作面控制系统经历了人工操作、远程操控2个阶段,智能控制是当前的发展方向,而无人化是其最终目标[11-12]。例如自动化电液控制系统于1990年在德国所推出的综采设备[13],2006年美国推出地面远程操控技术方案[14]。近些年,国内防碰撞技术(2.4 GHz超宽带雷达),热红外线煤岩识别、煤机控制、虚拟现实、煤流负荷匹配、多传感器等智能技术有了重大突破。葛世荣[15]阐述了采煤装备智能化技术,并对智能控制关键技术进行展望;宋振骐[16]提出智能化开采的是未来重点发展方向,随着智能技术发展,其战略地位越来越突出;王国法[17]分析了综采工作面智能化和无人开采的技术难题,并对其发展方向和技术途径进行展望;张旭平等[18]提出结合物联网、多网融合技术、智能融合分析技术相结合,利用云计算技术对工作面工况数据进行实时的高效计算和分析,实现工作面的智能分析决策。

国内近年来也在工作面智能设备研制方面取得了一定的成果:首台国产高度智能化的电力牵引高效大功率采煤机于2007年成功研发;中国煤炭科工集团于2008年研发出首套具有自主知识产权的SAC型液压支架电液控制系统;2011年,成功研制了真正完全自有知识产权的国产SAM型综采自动化控制系统。

在智能化综放开采方面,近年来国内煤企进行了初步的工程试验:黄陵较薄煤层智能化开采实现了地面远程控制、少人化工作面;兖矿集团金鸡滩煤矿进行了超大采高综采智能“耦合”控制试验;潞安王庄煤矿进行了声音频谱煤矸识别技术试验。这些试验在一些方面取得了一定的成果,但在特厚煤层综放工作面智能控制关键技术方面还未取得实质性突破,亟需研发新技术。

在“十一五”国家科技支撑计划的强力支持下,我国完成了“千万吨级矿井大采高成套设备及关键技术”和“特厚煤层大采高综放开采成套技术与装备研发”。国内煤炭行业整体生产的机械化和自动化普及程度也在大幅提升[19]。煤矿矿井系统安全高效的机械化普及也达到90%以上,并且单机自动化在不断地发展中进一步地强化完善,建成了一批千万吨级矿井,也在不断开发出了初级的多系统数字矿山综合自动化系统[20]。当前,许多煤炭企业紧跟智能化的新趋势,不断的进行开采技术设备升级,为智能化开采创造了基础,但也面临着在特厚煤层综放工作面智能控制方面存在的不足。

因此,笔者基于国家发改委重点项目“千万吨级综放工作面智能控制关键技术及示范工程”,明确了应用于综放工作面所研究的智能化控制的概念及特征,分析了特厚煤层综放工作面智能控制技术现状和存在的技术难题,给出了特厚煤层综放工作面智能控制的关键技术及探索未来可行发展方向。

1 特厚煤层综放工作面智能控制影响因素

1.1 综采成套设备系统可靠性

综放工作面生产系统是一个由不同生产环节的多种生产工序和技术装备有机组成的复杂系统,综放工作面的生产规模和矿井的经济效益与任何一台技术装备的可靠性有着直接联系,各设备的可靠性对于综放工作面实现远程成组协同自动化控制来说更为重要,所以提高综放工作面设备系统可靠性是实现设备远程成组协同控制成功的关键因素。

1.2 跟机自动移架及智能放煤可控性

放顶煤工作面采煤工艺较普通工作面更复杂,要求支架电控系统对放煤过程有完备的控制策略,因此需要研制高端支架控制器和控制软件,提高放煤效果。进行自动化放煤工艺时,需并用融合算法综合处理得到的多传感器特征信号解析,及时反馈给高端支架控制器,实现对放煤口的闭环控制,从而实现综采放顶煤过程的自动化。

1.3 放顶煤煤岩识别准确性

由于采煤工作面灰尘量大,条件恶劣且放煤过程中需要人工观察放煤口落煤情况并控制支架放煤口的开闭,如何精准的控制放煤口的放煤时间,防止由于人为控制地判断不及时导致放煤时间不足或过长,造成顶煤采出率低或含矸量大一直是综采放顶煤工作面存在的技术难题。因此,研究放煤口煤岩自主识别技术对于精准控制放煤时间、提高煤质和顶煤采出率、实现综放工作面自动化开采具有重要意义。

2 特厚煤层综放工作面智能控制关键技术

2.1 供液系统的多级过滤智能控制技术

在采煤过程中,为工作面提供安全保障的关键设备是液压支架,其动力核心就是乳化液泵站,乳化液的质量和压力对工作面设备的安全高效运行以及保证工人的生命安全起到关键性的作用。因此研究供液系统的智能控制技术具有重大意义。

1)智能分布式控制。采用分布式控制可以提高整个供液系统的稳定性,每个控制器之间相互独立同时又可以通过总线进行相互联系,这样就可以达到独立控制和集中控制并行的目的。

2)应用变频技术。智能供液系统采用变频技术,这种技术的优点在于可以调速和软启动,并具有节能的特性。变频技术与泵站电磁卸荷阀的联合使用,使乳化液泵站为工作面提供更加稳定有效的液压源,这样就可以提高供液系统的可靠性,使系统压力不会出现大的波动,从而使乳化液泵的空载启、停得以实现。

3)多级过滤技术。多级过滤体系为提高供液清洁度提供有力保障,清洁度保障系统按照分级过滤、分散保护的思想,以耐全压差自动反冲洗高压过滤站、强纳污量进水过滤站、大流量背压保护型回液过滤站为核心,以各级小过滤器为补充和保护,形成一个环网的清洁保障体系。

2.2 综放工作面液压支架记忆放煤技术

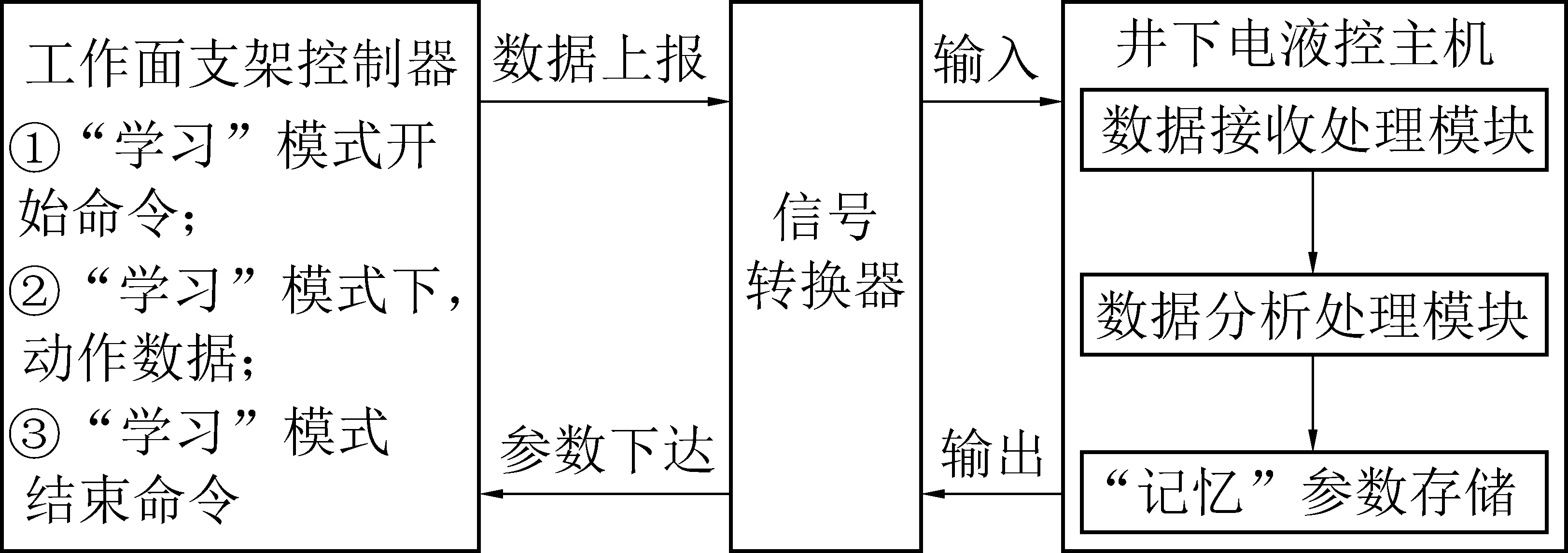

记忆放煤是指支架操作工人按照单架自动放煤流程进行一次完整的放顶煤操作,在操作过程中支架控制器按照一定的发送频率将支架的动作信息(电磁先导阀打开序列)发送到巷道监控主机,主机通过数据分析算法将动作信息按照时间轴的方式生成一系列的记忆参数,然后再通过总线下发给工作面支架控制器,支架控制器可根据记忆参数自动执行放煤过程,最大程度上再现支架操作工人的手动过程。记忆放煤数据流程如图1所示。

图1 记忆放煤数据流程示意

Fig.1 Flow of memory coal caving data

1)学习阶段系统在学习阶段过程中,放煤操作人员按照放煤操作规程对放煤支架进行操作,按照上述单架放煤流程完成一个完整的操作流程。该阶段主要通过工作面支架控制器和信号转换器完成。

2)“记忆”参数化阶段。学习阶段结束后,井下电液控监控主机对接收到的学习阶段产生的动作数据及动作持续时间关系进行分析,计算,分别得出放煤口打开过程时间参数、放煤时间参数、回高位时间参数、上方等待时间参数。电液控主机将对应“记忆”参数下发给工作面控制器。

3)功能再现阶段。工作面控制器收到电液控主机下发的“记忆”放煤参数后,进行本地存储。放煤操作人员通过支架控制器进行一键启动自动放煤,支架控制器根据本地存储的“记忆”参数自动执行完整的放煤流程。

2.3 放顶煤煤岩识别技术

1)煤岩分界传感器。鉴于采煤过程中环境比较恶劣,粉尘量较大,目前的煤岩识别技术都未能准确高效的识别煤岩分界线,无法应用到实际生产中。因此研制出高分辨率、高可靠性、使用寿命长的煤岩分界识别传感器对于实现放顶煤工作面的自动化、智能化至关重要。

2)煤岩分界传感器数据的信号处理。由于在放煤过程中产生的非平稳声波信号,其所包含的成分以及类型都难以确定。所以需要利用先进的技术对煤岩分界传感器所传达的信号库进行特征处理,实现模式空间到特征空间的有效转换。

3)煤岩分界数学模型研究。因为每种传感器的适用范围和精度不尽相同,所以无法将放煤过程中得到的不同形式的信息进行有机的组合并加以利用。故利用多传感器信息融合的煤岩分界技术,可以有效地将多个传感器的数据信息进行整合分析,提高了识别系统的稳定性和可靠性。利用数据融合综合信息处理技术为煤岩界面状态识别提供技术基础,针对各种煤岩界面识别的具体问题,选取符合放顶煤工艺的融合算法。

4)煤岩识别与时间相结合放煤方式控制。对于井下恶劣的煤尘环境,现有的煤岩识别传感器精度还远不能满足现场的要求。针对放煤过程中存在回采率低、顶煤资源浪费严重或含矸率高等现象,现场采用煤岩识别技术、后摆梁倾角传感器以及通过控制放顶煤支架后摆梁摆动次数和摆动时间等参数,从而达到众举措相结合的放煤控制方式,实现高产高效的自动化放煤。

3 特厚煤层综放工作面智能控制示范工程

3.1 工程条件

特厚煤层综放工作面智能控制示范工程建设于同煤集团同忻煤矿8202综放工作面。8202综放工作面主采石炭系3—5号煤层,工作面盖山平均厚度503.5 m。北面相邻8101工作面,西面是8203工作面采空区。工作面平均走向长度2 184.5 m,倾向长度200 m,煤层厚度为13.61~28.92,平均厚15.26 m,煤层倾角1°~2°,平均1.5°,平均密度为1 403 kg/m3。工作面煤层条件相对稳定,夹矸为泥岩和炭质泥岩。工作面基本顶为砂质泥岩,厚17.04 m。直接顶为厚3.87 m的炭质泥岩,直接底为厚1.98 m砂质泥岩。

工作面采用综采放顶煤开采,机采高度为3.9 m,放煤厚度11.36 m,采放比1∶2.91。工作面初采期间,前20 m顶煤一般难垮落。采用多轮分段顺序放煤方式,放煤步距0.8 m,终采线前30 m到终采线,只割煤不回采顶煤,顶板采用自然垮落法处理。工作面布置如图2所示。

图2 8202工作面平面布置示意

Fig.2 Plan layout of No.8202 working face

3.2 综放自动化控制系统

综放自动化控制系统基于工作面监控中心,由采煤机智能控制系统、智能型集成供液系统、支架电液控制系统、供电系统数据集成系统、三机通信控制系统、全程跟踪采煤机行走的无缝视频监控系统等系统组成。对综采工作面的采煤机、液压支架、刮板输送机、转载机、破碎机、带式输送机、电气开关、泵站等设备进行集中自动化控制,通过网络适配器建立工作面自动化监控系统的信息平台,并将数据集成并上传到各个系统,确保每台设备的协调、连续、高效、安全运行。在生产过程中,采煤机主要采用设计好的程序状态进行切割采煤,辅以人工干预;液压支架跟随采煤机而自动动作,辅以手动干预。综采设备的集中自动化控制以设备的智能传感为主,以视频监控进行补充,即工作自动化生产模式为“工作面自动控制,辅以监控中心远程干预控制”。

3.2.1 采煤机智能割煤系统

同忻煤矿8202智能化工作面采用的机组为德国进口艾柯夫SL500型机组,针对该工作面,在开采初期,通过人工干预进行割煤,记录割煤过程中,在不同工作面部位机组左右滚筒的位置及高度、机组的割煤状态(斜切进刀、割三角煤、来回扫底煤、中间架割煤、机组中间架自头到尾割煤、自尾到头中间架割煤)等不同割煤情况,将机组自动割煤程序编辑成22种状态,每个状态中设定机组头尾滚筒高度、机组牵引方向、行走位置、割煤速度等参数,每到工作面一个位置进行状态切换,从而实现整个工作面自动化割煤。

同时在采煤机上安装摄像头,机尾侧与机头侧摇臂各安装1个摄像头,用于观察滚筒前方沿煤壁方向的截割情况,监控支架顶梁位置和前滚筒的动作,捕获大块煤体的破碎情况;在机身上接近电缆拖曳装置安装2个摄像头,便于观察电缆夹在槽内放置情况,所有摄像头均备有自动水喷雾清洗系统,实现对机组的远程监控和人工干预,具体如图3所示。

图3 采煤机智能控制系统

Fig.3 Intelligent control system of shearer

这种自动化程序割煤状态适用于顶板完整、无构造、条件简单的工作面。当工作面构造复杂、顶板破碎情况下,需要针对特定的采煤工艺另设置自动化割煤状态实现记忆和存储割煤。因此,这种记忆割煤随着工作面情况的变化,程序需要及时调整。

3.2.2 支架智能跟机系统

工作面支架跟机主要通过电液控制系统进行操作,每个支架均安装1台天玛控制器、8个传感器、1个驱动器和1个电液阀组(图4),这些共同构成了支架智能跟机最基础的控制单元。通过安装在支架上的本安型红外线接收器,当接收到采煤机红外线发送器的信号后,支架控制器通过设定的程序,由传感器和时间相结合方式完成液压支架的降架、移架、推溜、放煤、拉后溜等动作。并且采用融合算法综合处理得到的多传感器特征信号解析,并反馈给支架控制器。

图4 液压支架单架电液控制系统配置

Fig.4 Configuration of electro-hydraulic control system for single hydraulic support

支架配置电液控制系统最主要的就是可以与采煤机配套实现自动跟机功能,保证了工作面采煤机和支架自主协同控制智能跟机状态。在实际支架智能跟机过程中,与人工对激光走架相比较,支架自动跟机移架存在丢架和走不齐的现象,丢架原因在于部分红外线接受不灵敏、机组速度影响及程序控制影响等。基于工作面支架自动跟机存在的以上问题,将探索支架“自动找直”系统,通过基于液压支架高精度推移行程传感器和编写“自动找直”系统命令。通过设计基准支架确定标准位置,定量修正补偿,实现工作面的自动找直,建立液压支架推移与采煤机、刮板输送机的联动控制模型,实现所有液压支架“降—移—升—推”及采煤机和刮板输送机推移自动协调控制,实现整个工作面的“三平两直”。

3.2.3 放顶煤支架智能放煤系统。

同忻煤矿8202综放智能化工作面与其他大采高工作面相比,增加了智能放煤系统,在工作面每个支架均安装倾角传感器,与支架控制器相连接,通过设置控制器中“放煤参数”,可通过“时间参数”和“倾角参数”来控制后摆梁和后插板的动作,实现单架手动放煤、单架自动放煤和多架成组智能放煤。

在自动化放煤过程中,不能及时见矸关窗,影响煤质,尤其成组智能化放煤导致大块矸石放出,损坏后溜刮板和链条,导致事故发生。为了避免矸石对煤质和设备的影响,煤岩识别技术显的尤为重要,通过在支架后摆梁安装煤岩识别传感器,收集撞击尾梁产生的振动信号,进一步剖析顶煤和矸石对尾梁的振动信号,进一步感知、分析和识别,实现对煤和矸石的智能感知,确定煤矸分界面,从而通过程序命令控制尾梁的摆动次数和时间,控制液压支架停止放煤的时间。

3.2.4 视频智能监控系统

该工作面每6个支架安装2个摄像头,一个朝向煤壁,一个朝向支架,共安装64个高清摄像头。随着采煤机割煤位置的不同,巷道监控视频系统自动切换至采煤机和支架自动跟机位置,对采煤机和支架实行实时监控,人员能够在巷道集控中心和地面调度中心了解设备智能运行情况。实现了视频系统的智能控制,具体如图5所示。

图5 工作面液压支架视频系统配置

Fig.5 Configuration of video system for hydraulic support in working face

通过8202综放工作面视频智能监控系统运行情况看,基本能满足对设备运行过程的智能监控,但是受通信、操作控制系统、工作面煤尘和湿度的影响,出现卡顿现象,因此需要进一步提高智能监控系统的稳定性。

3.2.5 智能型集成供液系统

智能一体化供液系统不仅具有供液的基本功能,还集成了电磁卸料控制、乳化液泵站变频、电磁卸料智能联动控制、多级过滤等功能,将系统运行信息检测与上传等功能集成于一体。不仅方便对供液系统进行集中采购、集中管理,也避免了分散采购造成的接口不统一、参数不匹配、相互冲突等问题。由于统一规划、合理布局,可以最大程度地降低巷道液压管路的复杂程度。

同忻煤矿8202智能化综放工作面项目的成功实施,实现了工作面年产量1 000万t,最高月产量突破百万吨,工作面煤炭资源回采率达到87%以上、回采工效大于179 t/工,吨煤耗电量小于9.1 kWh,产值达到465 000万元,利润50 000万元。极大提高了生产效率,保障了人员安全,提升了煤矿管理水平,促进了煤炭的安全、高效、集约化开采。

4 结 论

1)制约特厚煤层综放工作面智能控制技术发展的三大主要因素分别是:综采成套设备系统可靠性、跟机自动移架及智能放煤可控性与放顶煤煤岩识别准确性。

2)解决特厚煤层综放工作面智能控制技术发展制约因素的关键技术分别是:供液系统的多级过滤智能控制技术、综放工作面液压支架记忆放煤技术与放顶煤煤岩识别技术。

3)以同忻煤矿8202特厚煤层综放智能化工作面为示例,就如何实现采煤机智能割煤、支架智能跟机、实现智能放煤及视频智能监控和智能集成供液等进行阐述,并指出在智能化运行过程中存在的问题及其整改措施和急需引进的高精度煤岩传感器和支架自动找直系统。

4)8202工作面采用集成综放自动化控制系统,大幅提高了放顶煤工作面的安全生产系数和生产效率,创出巨大的经济效益。

[1] 牛克洪.新时代煤炭工业发展八大新取向研究[J].煤炭经济研究, 2019,39(5):61-64.

NIU Kehong.Research on eight new orientations of coal industry development in the new era[J].Coal Economic Research, 2019,39(5):61-64.

[2] 申 雪, 刘 驰, 孔 宁, 等.智慧矿山物联网技术发展现状研究[J].中国矿业, 2018,27(7):120-125.

SHEN Xue,LIU Chi,KONG Ning,et al.Research on the development status of Internet of Things technology in smart mines[J].China Mining Industry, 2018,27(7):120-125.

[3] 王 莉.智慧矿山概念及关键技术探讨[J].工矿自动化, 2014,40(6):37-41.

WANG Li.Discussion on the concept and key technologies of smart mine[J].Industrial and Mining Automation, 2014,40(6):37-41.

[4] 谭章禄, 韩 茜, 任 超.面向智慧矿山的综合调度指挥集成平台的设计与应用研究[J].中国煤炭, 2014,40(9):59-63.

TAN Zhanglu, HAN Qian, REN Chao.Design and application of integrated dispatching and command platform for intelligent mines.[J].China Coal, 2014,40(9):59-63.

[5] 佚 名.“十二五”产业嬗变[J].新经济导刊, 2011(3):62-69.

ANON.Industrial evolution in the twelfth five-year plan[J].New Economy Guide, 2011(3):62-69.

[6] 庞义辉,王国法,任怀伟.智慧煤矿主体架构设计与系统平台建设关键技术[J].煤炭科学技术,2019,47(3):35-42.

PANG Yihui,WANG Guofa,REN Huaiwei.Main structure design of intelligent coal mine and key technology of system platform construction[J].Coal Science and Technology,2019,47(3):35-42.

[7] 于 斌, 夏洪春, 孟祥斌.特厚煤层综放开采顶煤成拱机理及除拱对策[J].煤炭学报, 2016,41(7):1617-1623.

YU Bin, XIA Hongchun, MENG Xiangbin.Arching mechanism and arch removal Countermeasures of fully mechanized top coal caving in extra-thick seam[J].Journal of China Coal Society, 2016,41(7):1617-1623.

[8] 孟宪锐, 温星星, 高 洋.厚煤层开采方法的选择原则与发展现状[C]//煤炭开采新理论与新技术.乌鲁木齐:中国煤炭学会开采专业委员会2012年学术年会,2012.

[9] 张 涛.年产千万吨综采工作面成套装备研究[J].煤矿现代化, 2014(2):90-92.

ZHANG Tao.Research on complete sets of equipment for fully mechanized mining face with annual output of tens of millions of tons.[J].Coal Mine Modernization , 2014(2):90-92.

[10] 王国法, 王 虹, 任怀伟, 等.智慧煤矿2025情景目标和发展路径[J].煤炭学报, 2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei, et al.Intelligent coal mine 2025 scenario target and development path[J].Journal of China Coal Society, 2018,43(2):295-305.

[11] 王 玮, 张阳阳, 张 磊, 等.破碎底板条件下大倾角工作面综采设备稳定性技术[J].煤矿安全, 2014,45(10):62-64.

WANG Wei, ZHANG Yangyang, ZHANG Lei, et al.Stability technology of fully mechanized mining equipment in large inclined face under broken floor condition[J].Safety in Coal Mines, 2014,45(10):62-64.

[12] 袁 亮, 张 通, 赵毅鑫, 等.煤与共伴生资源精准协调开采:以鄂尔多斯盆地煤与伴生特种稀有金属精准协调开采为例[J].中国矿业大学学报, 2017,46(3):449-459.

YUAN Liang, ZHANG Tong, ZHAO Yixin, et al.Precise coordinated mining of coal and associated resources:taking the precise coordinated mining of coal and associated special rare metals in Ordos Basin as an example.[J].Journal of China University of Mining and Technology, 2017,46(3):449-459.

[13] 宋单阳, 宋建成, 田慕琴, 等.煤矿综采工作面液压支架电液控制技术的发展及应用[J].太原理工大学学报, 2018,49(2):240-251.

SONG Danyang, SONG Jiancheng, TIAN Muqin, et al.Development and application of electro-hydraulic control technology for hydraulic support in fully mechanized coal mining face[J].Journal of Taiyuan University of Technology, 2018,49(2):240-251.

[14] 王国法, 张金虎.煤矿高效开采技术与装备的最新发展[J].煤矿开采, 2018,23(1):1-4.

WANG Guofa, ZHANG Jinhu.Recent development of efficient mining technology and equipment in coal mines.[J].Coal Mining Technology, 2018,23(1):1-4.

[15] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术, 2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment.[J].Coal Science and Technology, 2014,42(9):7-11.

[16] 宋振骐.安全高效智能化开采技术现状与展望[J].煤炭与化工, 2014,37(1):1-4.

SONG Zhenqi.Present situation and prospect of safe, efficient and intelligent mining technology.[J].Coal and Chemical Industry, 2014,37(1):1-4.

[17] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报, 2014,39(8):1593-1601.

WANG Guofa.Technical theory system of face support and hydraulic support.[J].Journal of China Coal Society, 2014,39(8):1593-1601.

[18] 张旭平, 赵甫胤, 孙彦景.基于物联网的智慧矿山安全生产模型研究[J].煤炭工程, 2012(10):123-125.

ZHANG Xuping, ZHAO Fuyin, SUN Yanjing.Study on safety production model of Intelligent Mine base on Internet of Things[J].Coal Engineering,2012(10):123-125.

[19] 岳 龙.煤矿综合机械化开采技术现状与思考[J].中国石油和化工标准与质量, 2019,39(8):226-227.

YUE Long.Present situation and thinking of comprehensive mechanized mining technology in coal mines[J].China Petroleum and Chemical Standards and Quality, 2019,39(8):226-227.

[20] 张 申, 丁恩杰, 徐 钊, 等.物联网与感知矿山专题讲座之二:感知矿山与数字矿山、矿山综合自动化[J].工矿自动化, 2010,36(11):129-132.

ZHANG Shen, DING Enjie, XU Zhao, et al.Lecture on Internet of Things and perception mines ii-perception mines and digital mines, integrated mine automation[J].Industrial and Mine Automation, 2010,36(11):129-132.