0 引 言

21世纪以来,我国长壁工作面综采技术和装备水平取得了很大进展,在薄煤层、中厚煤层以及特厚煤层综放开采等不同条件下实现了较大范围的工业化应用,取得了显著的经济社会效应。同时,综采工作面自动化技术经过几十年的发展,尤其是过去10余年的技术创新和关键技术装备的突破,一批以综采自动化开采为特征的先进矿井产生,在自动化开采关键技术方面取得了重大突破,为综采工作面智能开采奠定了坚实的技术基础。2016年3月,国家“十三五”规划纲要正式发布,明确“加快推进煤矿无人开采技术研发和应用”;另外,国家安全生产监督管理总局下发通知要求开展“机械化换人,自动化减人”科技强安专项行动,重点以机械化生产替换人工作业,以自动化控制减少人为操作,大力提高煤矿企业的安全生产科技保障能力。同时,自2016年下半年煤炭行业经历新一轮低谷后,煤矿从业人员特别是井下一线人员流失严重,随着2017年煤炭行业的逐步回暖,主要危机已经从“缺钱”转移向“缺人”。在这样的政策与行业背景下,智能化开采技术迎来了重要的历史发展机遇期。

煤岩界面识别多被认为是综采工作面无人化的必要条件,且国内外几十年的研究和实践表明,煤岩界面在线识别从理论上虽存在可行性,但由于煤岩物理性质的多样性和复杂性,要实现煤岩界面在线识别准确、稳定和实用将是一个长期难以突破的难题。应当另辟新径,探索实用有效的综采自动化、智能化、无人化技术途径[1]——可视化远程干预智能化开采技术,该技术以液压支架自动跟机,采煤机记忆截割及巷道集中控制技术为基础,借助工作面视频系统,操作人员在监控中心实时监视自动化采煤过程中,对未按工艺要求完成的设备进行远程干预。目前国内已累计建成200多个以可视化远程干预智能化开采技术[2]为主的自动化工作面,初步实现了在简单的地质条件下自动控制为主,人工辅助为辅的开采模式,但总体上仍处于智能开采的初级阶段。笔者基于现阶段国内智能开采应用的情况,结合个人对智能开采技术的理解,按照技术特征将智能开采发展分为4个阶段,并结合智能开采技术研发与实施情况,对现阶段(即第2阶段)关键技术进行介绍。

1 智能开采应用现状

由于煤矿工作面开采条件的多样性与复杂性,以及现阶段设备可靠性与系统稳定性等因素,在智能开采实际应用过程中,仍存在一些问题与难点,工作面自动化的常态化运行依旧无法保障,在实际应用过程中普遍存在以下问题。

1)工作面恶劣环境下,摄像仪清晰度受粉尘,水雾影响较大,尤其是逆风开采时,难以看清煤岩界面及采煤机滚筒上沿与支架顶梁间的干涉关系,通过视频远程干预采煤机进行常态化开采困难较大,实际应用中仍以人工现场干预为主。

2)液压支架自动化并未达到理想的应用效果,仅在条件较好的工作面阶段性的应用,不能作为主流生产模式长期运行,只有少数矿区在持续使用,主要问题是支架跟机自动化程序,流程及参数的静态化与单一化,不能适应多变的工作面环境、设备和配套供液系统的要求,主要存在丢架及拉架不到位的问题,不能满足采煤机高速割煤,支架快速推移的要求[8]。

3)采煤机记忆截割技术不能自动适应工作面煤层赋存的变化,依赖采煤机司机的现场试教,煤层赋存发生变化时,采煤机司机必须现场重新进行试教,适合于条件较为简单的工作面。

4)缺乏工作面自动找直系统,日常生产作业过程中,在生产1个小班后,工作面如未被人工干预,可能出现刮板输送机,煤壁不平等情况,达不到工程质量要求的“三平一直”。

5)缺乏对刮板输送机上窜下滑的监控,仍需现场作业人员根据工作面的实际情况人工进行调整。

6)综采工作面成套装备、执行机构、控制元件以及传感器的可靠性仍有待提高,同时由于综采工作面自动化系统缺乏行业标准,且目前接入控制系统良莠不齐,造成总体系统可靠性,控制及时性难以保障,自动化工作面实施难以达到预期效果。

2 智能开采阶段划分

由于煤矿综采工作面环境的复杂性与不确定性,智能开采技术必然是分阶段、逐步由仅适用简单地质条件向复杂地质条件发展;由局部自动化控制向全区域控制过渡;由简单集中监控与统计分析向智能控制与基于多维度、大数据关联分析方向过渡。同时智能开采的常态化应用受限于综采装备与控制元件可靠性的提高及人员素质与能力的提高,因此其发展与应用是一个长期的过程,按技术特征来划分,智能开采系统的发展大致分为4个阶段:第1阶段系统仅具备对工作面关键设备工况(如压力、推移速度、位置等)的感知能力,但初步形成了“系统自动控制为主,人工远程干预为辅”的开采模式,以采煤机记忆截割、液压支架自动跟机及工作面集中控制技术为代表,属于初级阶段;第2阶段系统具备对工作面关键设备姿态,围岩部分信息的感知能力,并基于此实现对工作面直线度及设备姿态的控制,但仍仅适用于地质条件较好的工作面;第3阶段系统具备工作面地质围岩、地理信息的感知能力,初步形成工作面的透明化,并基于此实现截割方向的规划开采,适应地质条件较为复杂的工作面;第4阶段,即智能开采的理想目标[3],通过对煤层赋存条件和环境因素的智能感知,回采工作面的采煤设备自主实现设备的调节和控制,执行完成整个采煤过程和工作面设备的移动,整个过程无人工操作,实现采煤过程的智能感知、控制与执行[4]。现阶段国内大部分智能化矿井应用水平处于第1阶段,还处于智能化的初级阶段,部分矿井正在试验第2、第3阶段的部分关键技术,离智能开采技术的理想目标还有很长的路要走 。

3 智能开采现阶段关键技术

3.1 基于姿态数据的液压支架控制技术

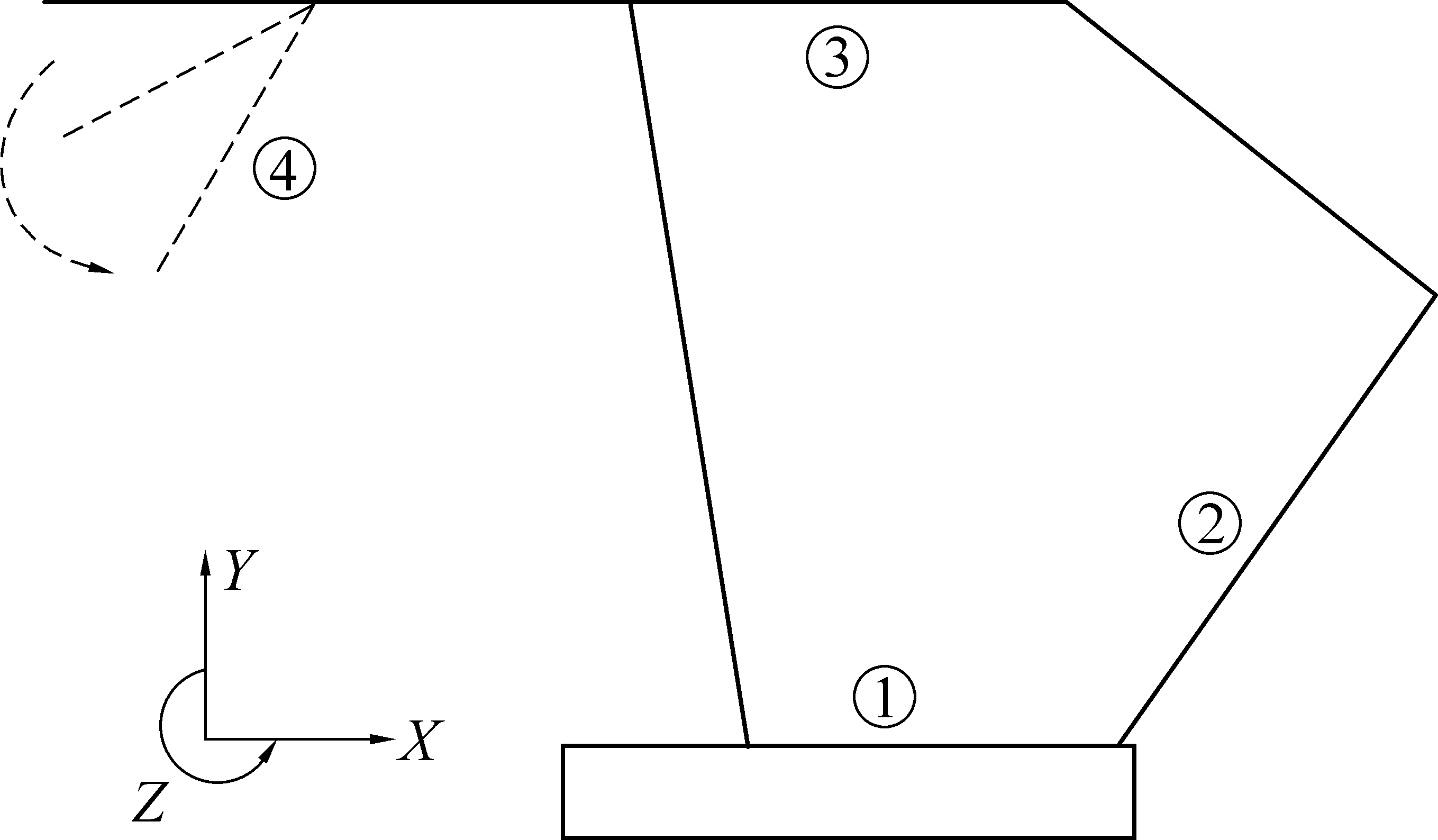

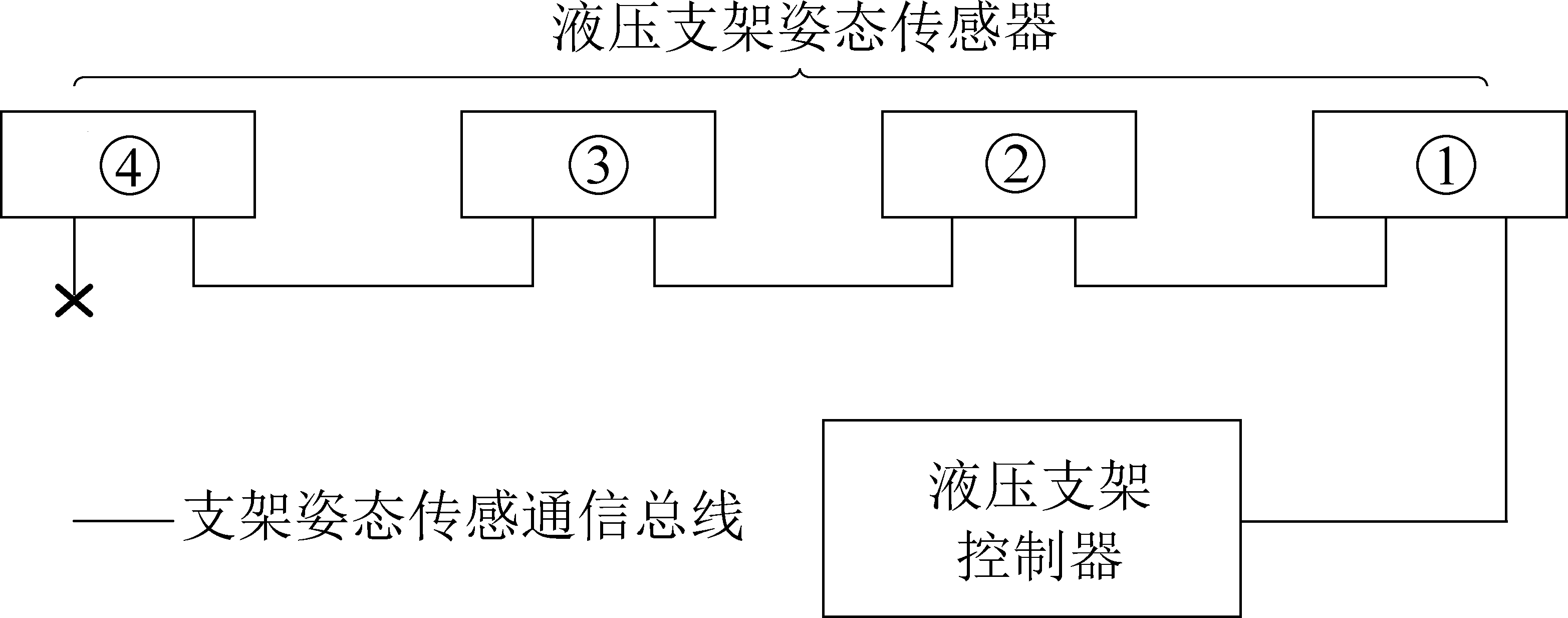

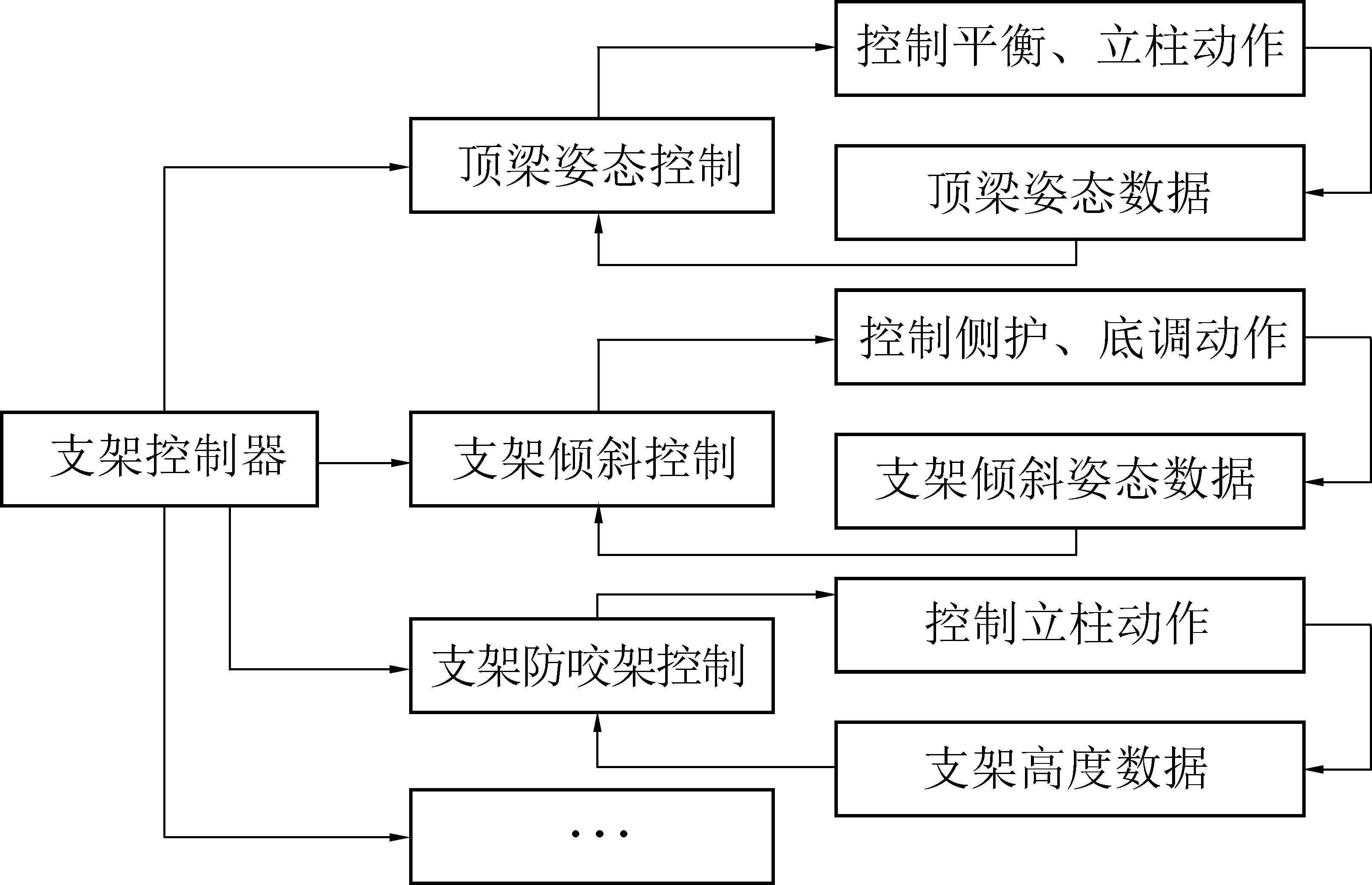

液压支架作为煤矿综采工作面的关键设备,在综采工作面底板起伏不平时,底座与顶梁会出现横向和纵向的倾斜,并且液压支架在升架、推移刮板输送机、降架、移架等过程中与工作面围岩存在耦合作用关系,为适应采场围岩变化,液压支架顶梁会出现俯、仰状态,因此,液压支架姿态信息在数据可视化控制,尤其在防倾倒、防咬架、防碰撞及快速拉架等控制业务中尤为重要[6-7]。采用一种基于总线通信方式的姿态传感器测量系统,在液压支架底座、连杆、顶梁与护帮位置安装姿态传感器,分别测量相应的X、Y轴方向的角度数据,如图1所示,并通过传感器总线将各自测量的角度数据传输给液压支架控制器,如图2所示,液压支架控制器结合支架主体结构件机械模型计算出液压支架的底座、顶梁的仰俯与横滚姿态、护帮状态、支架高度等信息,实现对液压支架姿态的实时监测[5];对于液压支架的姿态控制是由液压支架控制器基于姿态数据,通过控制支架动作与相应的姿态反馈形成闭环控制,从而实现对支架的姿态控制,如图3所示。

①、②、③、④—传感器安装位置

图1 液压支架姿态传感器安装位置

Fig.1 Attitude sensor installation location of hydraulic support

①、②、③、④—不同位置传感器

图2 液压支架姿态感知系统通信连接

Fig.2 Communication connection of attitude sensing system for hydraulic support

图3 液压支架姿态控制示意

Fig.3 Attitude control sketch of hydraulic support

3.2 基于姿态数据的采煤机记忆截割

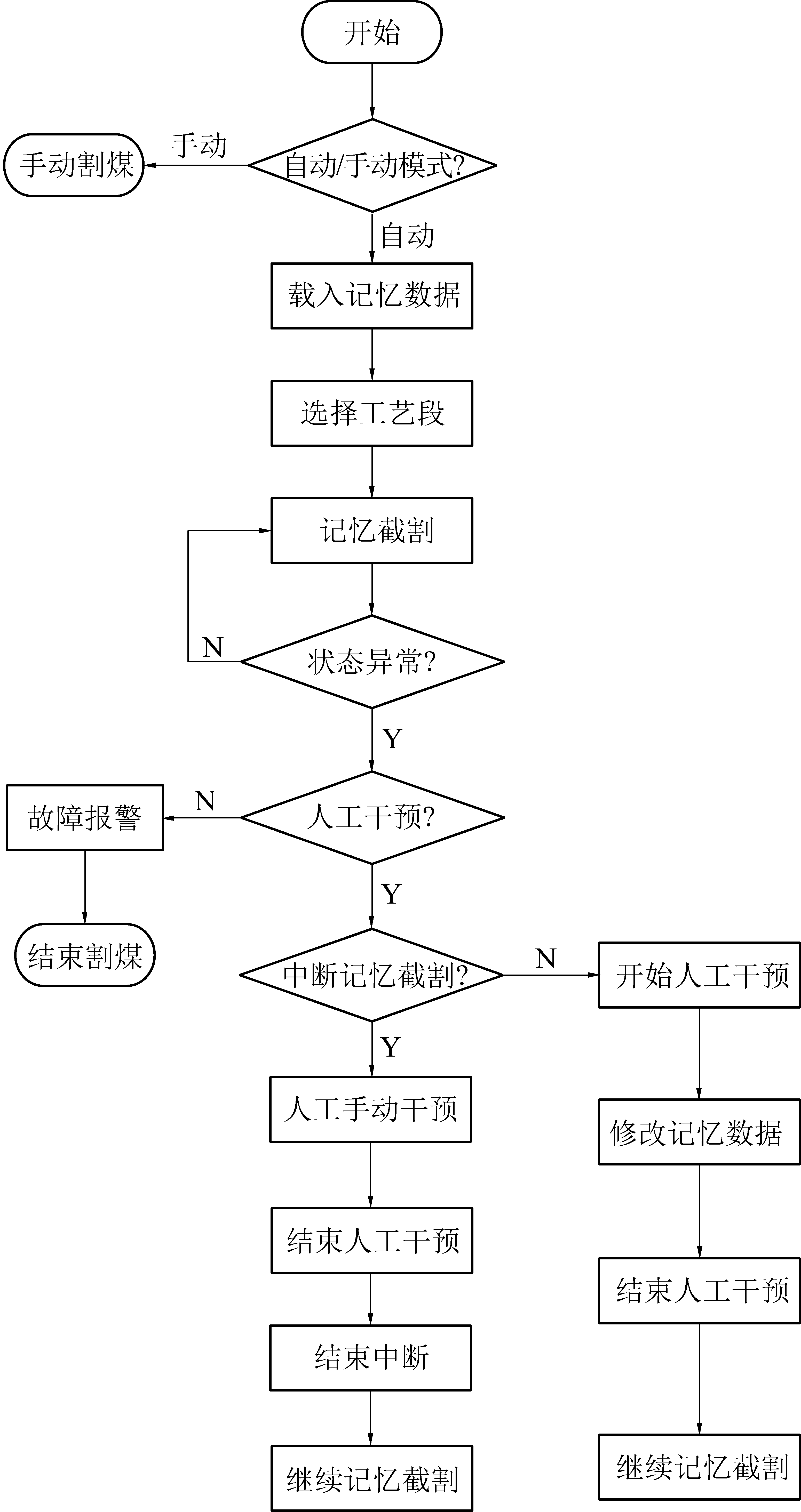

现阶段采煤机自动化主要表现为记忆截割功能,记忆截割功能可分为:记忆学习、记忆截割、记忆中断、记忆修改等4个阶段过程。其中记忆学习过程是采煤机在割煤过程中分析、记忆自身的关键运行状态参数,并按工艺段进行保存;记忆割煤过程是采煤机根据记忆数据进行自动割煤的过程;记忆中断是采煤机在记忆截割过程中遇到异常情况,暂时中断记忆截割,进入手动割煤的过程;记忆修改过程是采煤机在记忆截割过程中工作面发生变化时,需要调整采煤机的滚筒高度或牵引速度,并将调整后的数据记录下来,覆盖原来的记忆数据的过程[8]。

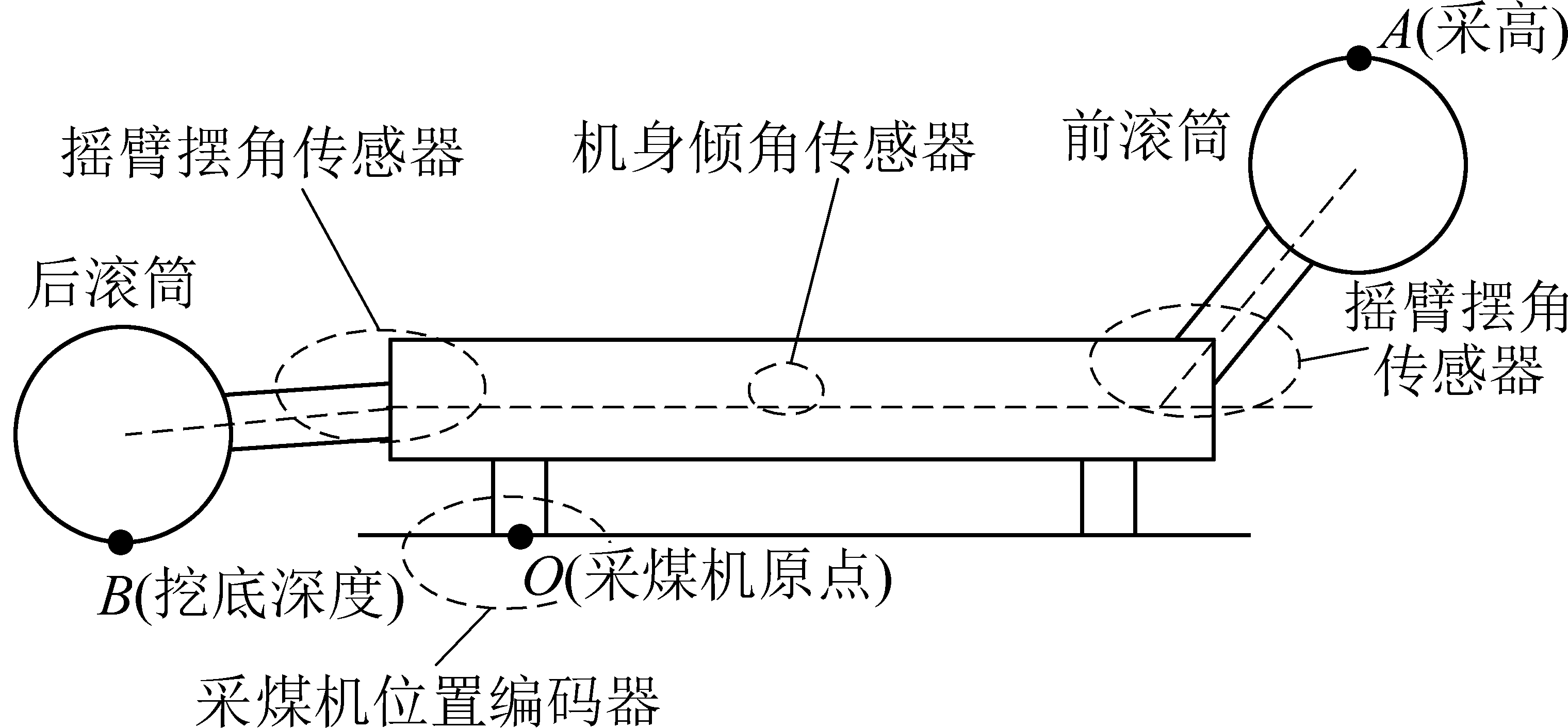

1)采煤机姿态测量:国内自动化工作面采煤机一般需要安装用于测量摇臂高度的摆角传感器;行走部位安装位置编码器,用于测量采煤机行走位置信息,精度在厘米级,可以实现相对于刮板输送机±20 mm的定位精度与低至0.01 m/min的测速;机身安装用于测量采煤机机身前后、左右倾斜的倾角传感器,这些测量数据基本构成了采煤机记忆截割所需的参数要素[8],结合采煤机机械机构模型,就可以实现对采煤机姿态的测量(图4)。

图4 采煤机姿态测量

Fig.4 Shearer attitude measurement

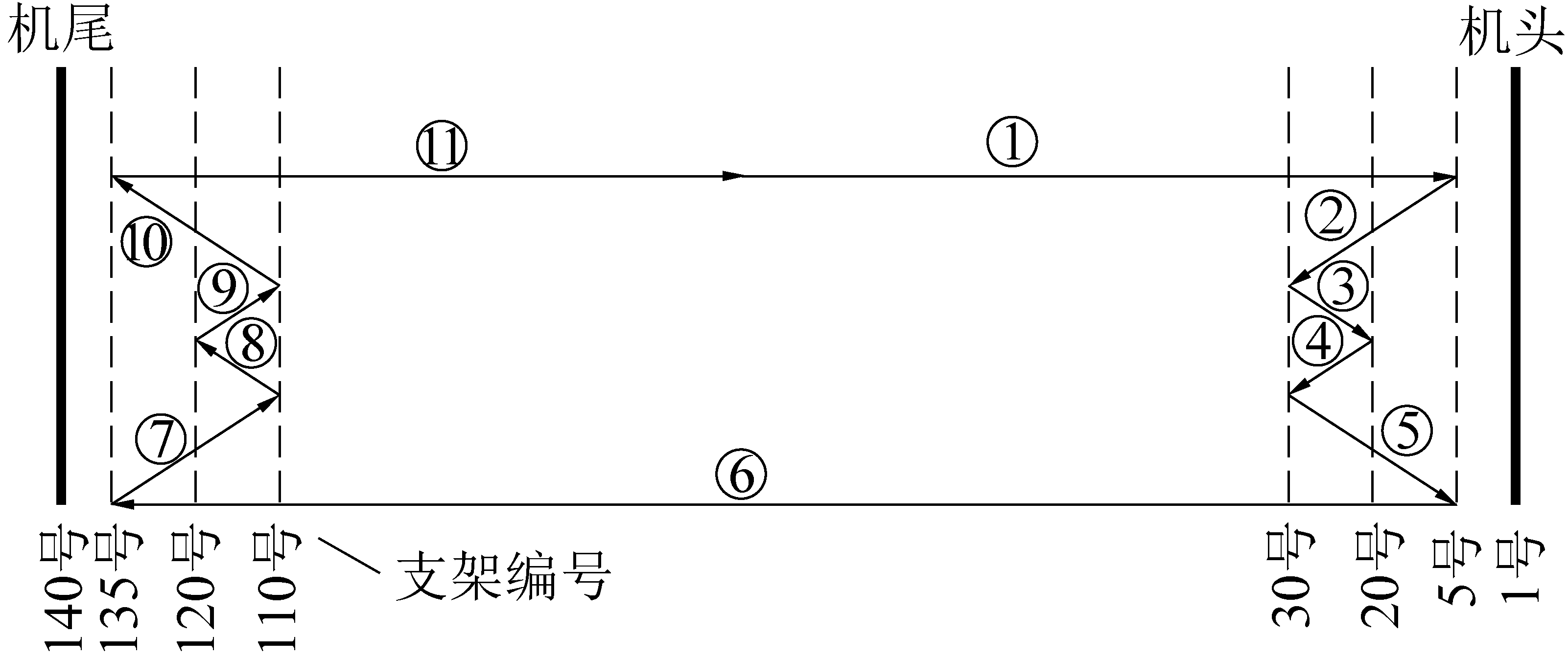

2)记忆学习过程:即人工示教过程,是由采煤机操作人员通过采煤机操作面板或遥控器控制采煤机示范切割1刀煤,形成1个割煤循环。在此过程中操作人员会根据煤层的变化情况调节滚筒高度,根据液压支架移架速度、刮板输送机负载能力等因素调整采煤机牵引速度,采煤机控制器将记录采煤机姿态测量数据(行程位置、牵引行走速度、采煤机姿态角度和滚筒高度等),并根据记忆截割记忆策略对监测数据进行整理、分类、压缩、存储。采煤机为了能更好地执行记忆截割,将记忆数据根据自身位置和方向分为不同的工艺段,系统预留14个工艺段,如图5所示,采煤机在进行记忆学习时,系统默认第1个工艺段序号为①,当采煤机方向改变时,系统会增加一个工艺段,工艺段序号自动加1,当采煤机完成一个割煤循环(即采煤机再次经过同一位置时方向与第一次相同)时,系统自动结束记忆学习,并保存记忆数据,再次进入自动模式时系统会跟据本次记忆数据进行自动割煤。

①、②、③、… 、

、 —工艺段序号

—工艺段序号

图5 工作面记忆截割工艺段示意

Fig.5 Memory cutting process section in working face

3)记忆截割过程:采煤机记忆截割是采煤机在自动模式下,依据记忆学习数据,根据采煤机位置自动切换到相对应的工艺段,并随着采煤机位置的变化自动调整采煤机左右滚筒高度和牵引速度,实现自动割煤的过程,基本控制流程如图6所示。

图6 工作面记忆截割流程

Fig.6 Memory cutting process in working face

采煤机在进行记忆截割过程中,当发生异常时,如煤层厚度变化、出现断层等,需要采煤机操作工人根据情况进行一定人工干预,如异常情况仅是在本次割煤过程中出现,则选择中断记忆截割,进行人工手动割煤,在采煤机越过该段异常煤壁时,再次进入记忆截割。如该段煤层状态确实发生了变化并将延续,可进入在线修改模式,采煤机操作人员进行手动操作,系统将记录下修改后的采煤机运行状态数据,并覆盖原有记忆数据,在下次执行该工艺段记忆截割时,系统将按新的记忆数据进行自动割煤。

3.3 刮板输送机弯曲度检测与工作面调直技术

刮板输送机和液压支架的直线度是保障工作面直线度的基础[11],按照两者之间的连接关系,工作面直线度控制方法可以分为以液压支架为基准的调直方法和以刮板输送机为基准的调直方法[9]:①以液压支架为基准的调直方法是利用液压支架间的位移传感器[10]、激光列阵[11]、图像识别[12]等方式,获取相邻支架相对位置,在移架过程中使支架两两对齐,从而控制液压支架群组的直线度;然后以液压支架为基准,通过推移刮板输送机控制刮板输送机直线度。这种方式需要安装大量传感器,故障点多,可靠性低;液压支架两两对齐过程中不但存在对齐误差累计,而且缺少工作面调直的绝对参考方向,极易导致工作面调直精度降低、调直方向与回采巷道方向不一致。②以刮板输送机为基准的调直方法在澳大利亚LASC系统中广泛使用,技术路线与方向比较明确,其原理是利用高精度惯性导航装置检测采煤机的姿态与运行轨迹,根据采煤机与刮板输送机的几何约束关系,由采煤机运行轨迹反演出具有绝对方位的刮板输送机轨迹[13-14],并以此为基准,通过控制液压支架推移量动态地对刮板输送机轨迹进行修正,实现对工作面的调直。

针对工作面调直问题,采用以刮板输送机为基准的技术路线,进行了大量研究与试验工作。

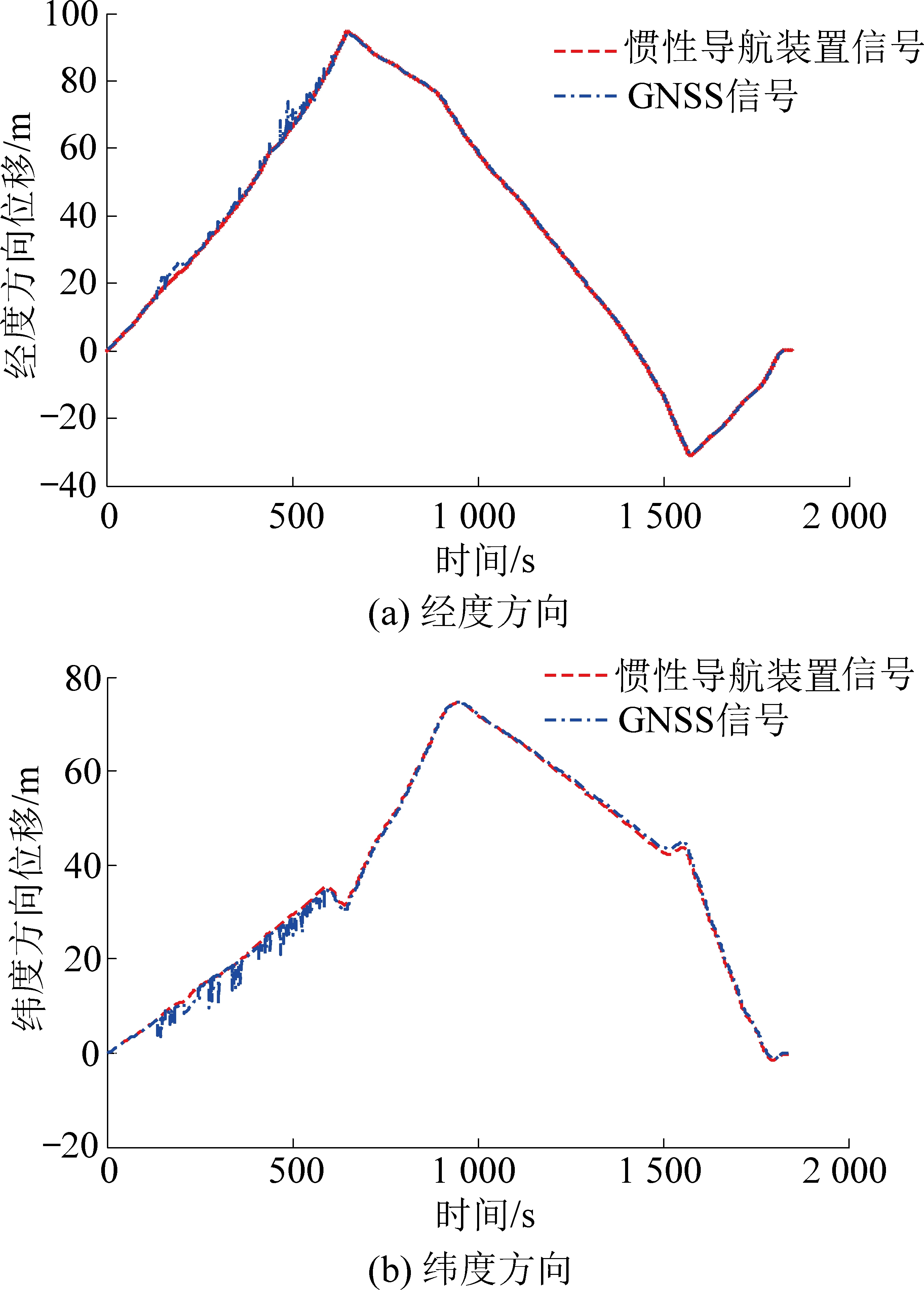

1)联合国内专业科研院所共同研制了一款集初始对准(寻北)、惯性导航与航位推算技术为一体的小型化自主导航系统。其中初始对准技术在惯性器件精度满足要求的前提下保证设备在扰动条件的寻北精度,高精度光纤陀螺为系统提供高精度的惯性基准信号,里程计组合导航技术保证了设备定位精度。工程验证时,在凸凹不平的地面进行跑车试验,并使用差分北斗卫星定位系统GNSS(定位精度≤40 mm)对试验数据进行精确比对验证,如图7所示。系统上电先进行自对准,跑车总里程约350 m,跑车时间大于60 min。由于跑车过程里程计和惯性导航装置安装角误差未精确标定,为消除里程计和惯性导航装置安装角误差带来的导航误差,验证组合导航功能和精度情况,跑车过程按照图7所示环形轨迹进行跑车试验。从起始点开始沿停车场转一圈后回到起始点,惯性导航装置跑车前后在该同一起始点的坐标定位偏差即导航误差。跑车过程,同时接受差分北斗卫星定位信息以及惯组导航解算的位置信息,两者行进轨迹比对。以北斗定位信息为基准,惯性导航装置定位信息同北斗卫星定位信息的偏差情况如图7所示,回到起始点后,惯组定位误差为0.37 m(合成误差),在经度和纬度方向误差分别为0.35 m和 0.09 m,如图8所示,图8中的GNSS信号毛刺为楼宇阻挡导致的卫星信号接收不良引起的。可以看出,路标点标校技术可以有效分离误差源,达到理想的定位精度。

图7 惯性导航系统测试路径

Fig.7 Inertial navigation system test track

图8 经纬度方向位移

Fig.8 Displacement of longitudinal and latitude

2)现阶段国内主流采煤机到巷道通信站的稳定可靠通信距离一般不超过600 m,全双工通信速率不超过50 kbit/s,且存在向第三方开放机载通信链路的难度。为了将采煤机机载惯性导航及视频或雷达数据远距离传输至巷道集控中心,针对工作面特殊工况与动态变化特性,采用工业Wifi通信技术,重点解决工作面采煤机运动过程中在不同基站间的漫游切换问题,现场无线Wifi通信布署如图9所示,大采高工作面单台基站在信号无遮挡的情况覆盖半径约为70 m,考虑临界点的问题,实际在工作面部署2台基站,采煤机上安1台无线终端与2路定向天线,机载4路摄像仪接入该无线终端。在正常生产过程中,测试机载摄像仪的最大回应时间为118 ms,最小回应时间1 ms,平均回应时间为8 ms,其中回应时间超过100 ms的占比约为10%,漫游切换期间会出现1~2包的丢包现象,视频无明显卡顿现象,对于导航数据通过应用协议的丢包重传机制基本能够满足速传要求。

图9 现场无线Wifi通信部署示意

Fig.9 Actual development of Wifi communication on site

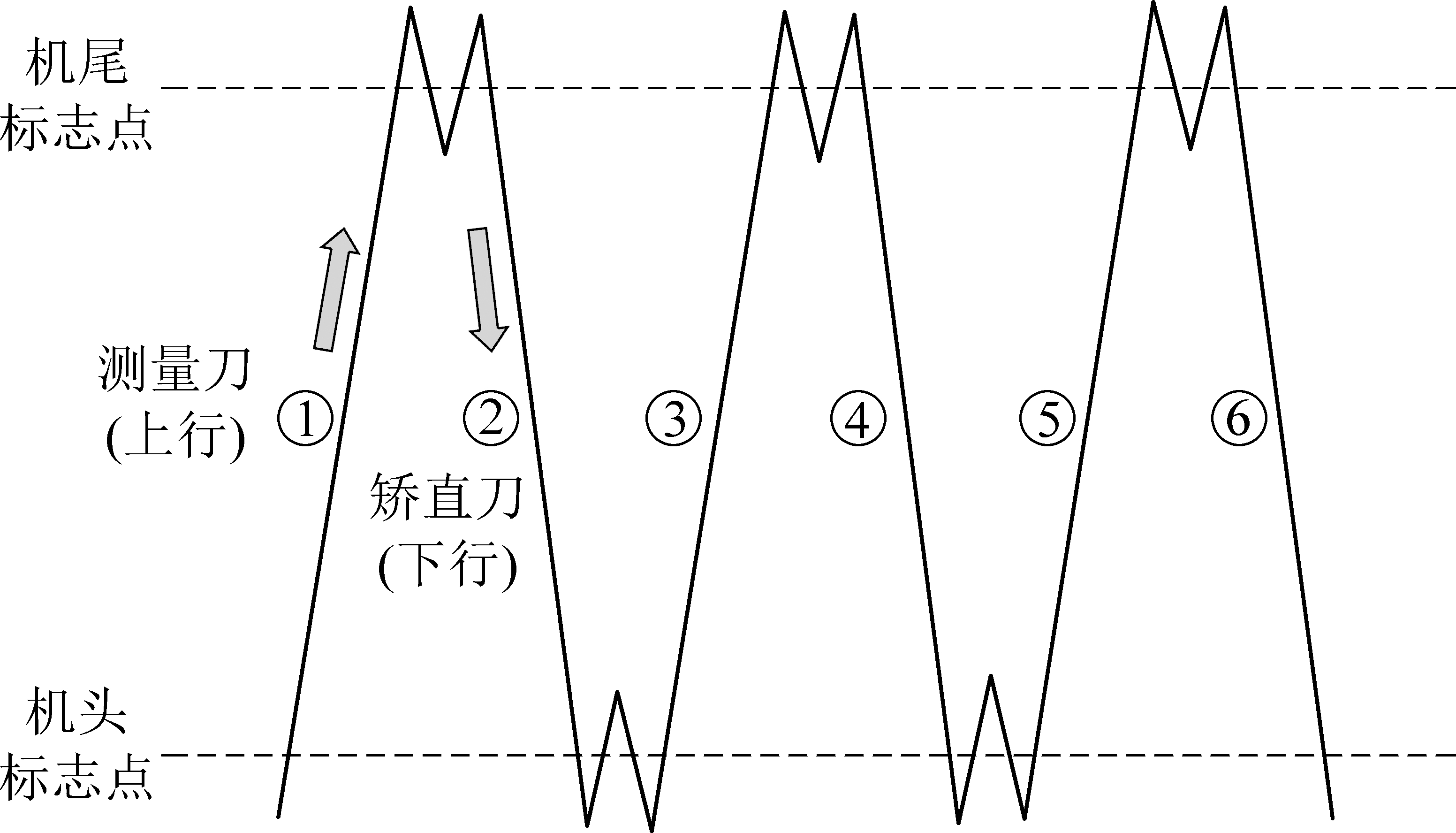

3)在获取到采煤机的运行轨迹后,首先需要转换为以采区坐标系为参考坐标的绝对方位坐标,按实际采煤工艺,采煤机过后的液压支架需开始移架、推移刮板输送机,因此由惯性导航装置测量的采煤机运行轨迹转换而来的刮板输送机弯曲曲线永远不是实时的,即上一刀形成的刮板输送机实际轮廓只能在下一刀进行测量。基于该特性,采用一刀测量、一刀矫直的方式来实施工作面直线度的动态矫正,如图10所示,测量刀过程中,工作面调直系统控制液压支架按满量程进行移架,推移刮板输送机,保证在测量刀完成后刮板输送机弯曲形状与惯性导航装置所测量形状是一致,即可以认为惯性导航装置测量的采煤机轨迹就是刮板输送机弯曲曲线;矫直刀过程中,工作面调直系统基于测量刀形成的刮板输送机弯曲曲线与目标矫直曲线,计算出每台液压支架移架距离,并控制液压支架按该距离进行移架,按最大量程进行推移刮板输送机,从而在开采过程中逐步实现对工作面直线度的矫直。

①、③、⑤—测量刀;②、④、⑥—矫直刀

图10 工作面直线度控制示例

Fig.10 Principle of straightness control of working face

目前基于国产惯性组合导航装置的刮板输送机弯曲度测量与矫直系统即工作面自动调直系统正在平煤十矿井下进行工业性试验,在井下实际应用过程中当前工作面测量刀形成的刮板输送机曲线,矫直目标轮廓曲线以及矫直刀过程中的每台液压支架预移架的目标值如图11所示。累计多刀的测量与矫直曲线如图12所示,从目前试验情况来看,基于惯性组合导航的工作面自动调直的技术路径可行,刮板输送机弯曲度的测量精度满足工作面现场要求,但受地质条件、推移传感器可靠性以及开关阀流量不易控制问题约束,液压支架自动移架精度还不能满足自动调直的要求,仍需人工在现场或远程进行干预,因此下阶段改进的重点仍旧是液压支架跟机移架工艺以及对移架的精确控制,以提高自动化效率。

图11 工作面矫直值

Fig.11 Straightening value of working face

图12 工作面矫直刀显示

Fig.12 Straightening indication of working face

4 结 语

基于现阶段国内智能开采应用情况,从智能开采系统感知技术能力与特征的角度将智能开采发展分为4阶段;并围绕现阶段智能开采中的关键技术原理进行了介绍,并通过工业性实践验证了基于装备主结构件机械模型的姿态感知技术以及基于自主导航系统的工作面矫直方法的理论与工程可行性,为工作面液压支架防倾斜、防咬架、快速移架,截割面的开采规划与采煤机滚筒姿态调整、煤机干涉预警以及刮板输送机直线度调整等功能的落地实施提供了基础理论与技术支撑。但在工程应用的过程中,仍存在消除装备感知姿态积累误差,采煤机编码器位置信息与惯性导航装置在现场无规律断电时组合导航算法的优化修正等工程应用问题,需要在后续逐步优化解决。

[1] 王国法,刘 峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[2] 王国法,刘 峰,庞义辉,等.煤矿智能化:煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:the core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[3] 雷 毅.我国井工煤矿智能化开发技术现状及发展[J].煤矿开采,2017,22(2):1-3.

LEI Yi.The current situation and development of intelligent technology of China’s underground coal mines[J].Coal Mining, 2017,22(2): 1-3.

[4] 王金华,黄乐亭,李首滨.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

ZHANG Liang,HUANG Leting,LI Shoubin.Development of intelligent technology and equipment in fully-mechanized coal mining face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[5] 闫海峰.液压支架虚拟监控关键技术研究[D].徐州:中国矿业大学,2011.

[6] 徐西华.液压支架姿态监测关键技术研究[D].徐州:中国矿业大学,2017.

[7] 牛剑峰.液压支架高度测量技术研究与应用[J].煤矿机械,2015,36(5):210-212.

NIU Jianfeng.Research and application of hydraulic support height measurement technology[J].Coal Mining Machinery, 2015,36(5): 210-212.

[8] 刘东航.采煤机自动记忆截割控制系统的研究与设计[D].西安:西安科技大学,2018.

[9] 王世博,何 亚,王世佳,等.刮板输送机调直方法与试验研究[J].煤炭学报,2017,42(11):3044-3050.

WANG Shibo,HE Ya,WANG Shijia, et al.Study on the alignment method and experiment of scraper conveyor[J].Journal of China Coal Society,2017,42(11):3044-3050.

[10] 李俊士.一种基于多种传感器的工作面找直方法[J].煤矿机电,2014,42(6):11-12.

LI Junshi.A straightness control technology based on multi-sensor of fully mechanized coal face[J],Coal Mine Machinery & Electricity, 2014,42(6):11-12.

[11] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

NIU Jianfeng.Research of straightness control system of fully-mechanized coal mining face[J].Industry and Mine Automation, 2015,41(5):5-8.

[12] 杨 曌.基于视觉测量的综采工作面直线度测量技术研究[J].煤炭工程,2016,48(9):134-136.

YANG Zhao.Research on measurement technology of working face straightness based on vision measurement[J].Coal Engineering, 2016,48(9):134-136.

[13] 张智喆,王世博.基于采煤机运动轨迹的刮板输送机姿态检测与校直研究[D].徐州:中国矿业大学,2016:13-22.

[14] 郝尚青,王世博,谢贵君,等.长壁综采工作面采煤机定位定姿技术研究[J].工矿自动化,2014,40(6):21-25.

HAO Shangqing, WANG Shibo, XIE Guijun,et al.Research on the positioning and attitude technology of Shearer in longwall[J].Industrial and mining automation, 2014,40(6):21-25.