0 引 言

煤炭是我国的主体能源,煤矿开采兼具离散型和分散连续特征[1],即生产工艺的离散和作业场所的分散。在生产开采过程中,无论是生产系统内部,还是生产系统与外部环境之间,都存在多源异质的信息交互,以便实现各工序之间的紧密协同。大力研究智能煤矿技术,加快推进智能煤矿建设,“形成全面感知、实时互联、分析决策、自主学习、动态预测、协同控制的智能系统,对于提升煤矿安全生产水平、保障煤炭稳定供应具有重要意义”[2]。

智能煤矿是矿山数字化等信息技术与人工智能高度融合的产物,其实现有赖于人-机-物-环数据的综合动态获取、采矿设备的智能化和先进智能的调度决策[3]。煤矿数字化实现了信息的数字化、矿山的虚拟化,综合自动化则实现了子系统的集成接入和统一监控,矿山物联网进一步完成了信息的泛在感知、物物互联和协同增效[4],而人工智能的算力、数据和算法3个核心要素则在近年得到了飞速发展:云计算实现了算力的几何倍增,解决了单矿甚至单集团的算力不足难题;大数据积累了海量数据,奠定了深度挖掘的基础;人工智能算法的突飞猛进为研究和建设智能煤矿提供了可能。

近年来,以王国法院士为代表的科研工作者在智能煤矿的系统架构[5-6]、关键技术[7]、关键装备[8-9]、应用平台[10-11]、核心标准[12-13]等方面取得了显著的成效,一些大型矿井积极推进智能煤矿示范工程建设[14]。国家发改委等八部委于2020年2月联合发布《关于加快煤矿智能化发展的指导意见》[2],要求“推动智能化技术与煤炭产业融合发展,提升煤矿智能化水平”。笔者针对在全国数十对矿井的煤矿智能化建设实践经验,提出一套可推广的智能煤矿建设路线,为实现智能煤矿从关键技术研发到工程应用的成功转化提供借鉴。

1 智能煤矿建设路线

1.1 中国智能煤矿发展的“三步走”战略

相比综合自动化、煤矿物联网等技术而言,智能煤矿更侧重生产装备、生产系统和生产过程的智能化和无人化。智能煤矿构建在数字煤矿、综合自动化、煤矿物联网、大数据、人工智能等技术之上,其显著特点是设备和系统的自学习能力和自主决策功能[15]。借助智能感知、智能决策和自动控制,实现矿山开采的自感知、自控制和自修正。

王国法院士将智能煤矿划分为3个阶段[16]:①第1阶段:构建初步智能矿山系统框架,实现“点上作业无人化”,即单个系统、单个岗位上的无人作业;当前一些先进矿山企业已经实现此阶段目标;②第2阶段:构建智能矿山综合架构,实现“面上作业无人化”,即开采、运输等系统的智能协同和自主运行;这是2025年之前努力达成的目标;③第3阶段:构建全矿区智能矿山体系,实现“全矿井作业无人化”,即掘进、开采、运输、通风、分选等主要生产环节的智能协同和自主运行;这是需要长期努力的目标。

《关于加快煤矿智能化发展的指导意见》为中国智能煤矿建设确立了近期、中期和远期发展目标,奠定了中国智能煤矿建设的“三步走”发展战略。

1)第1阶段:重要场所和固定岗位的无人值守与远程监控,要求在2021年完成。本阶段尚未形成全矿井、全周期的智能化,重点是对“开拓设计、地质保障、生产、安全”等主要环节进行智能化煤矿示范建设,实现掘进工作面、综采工作面等重点区域的少人或无人操作,以及固定岗位的无人值守与远程监控。

2)第2阶段:大型或灾害严重煤矿基本实现智能化,要求在2025年完成。本阶段主要针对前期基础较好的大型矿井,以及受灾害困扰严重而对智能化需求迫切的矿井,其核心是实现生产各环节的智能化决策与自动化开采的协同运行。在本阶段,通过智能机器人的大规模使用,可以实现重点岗位的无人化作业,露天煤矿则可进行智能连续作业和无人化运输。

3)第3阶段:各类煤矿均实现基本智能化,规划在2035年完成。本阶段不但实现了智能化煤矿的大幅普及,而且实现了智能化程度的大幅提高。通过构建智能感知、智能决策和自动执行的智能煤矿体系,可以在煤矿系统内部实现多系统集成的智能化作业和经营,实现煤矿系统与其他相关产业链的多链协同。

我国目前正处于第1阶段即将完成、正向第2阶段迈进的关键时期,即从单系统智能向多系统智能发展阶段,其关键是在矿山物联网、大数据等技术基础上,建立感知、互联、分析、自学习、预测、决策和控制的基本框架,初步形成空间数字化、设备互联化、控制网络化、信息集成化和虚实一体化。

1.2 智能煤矿建设的“3115”路线

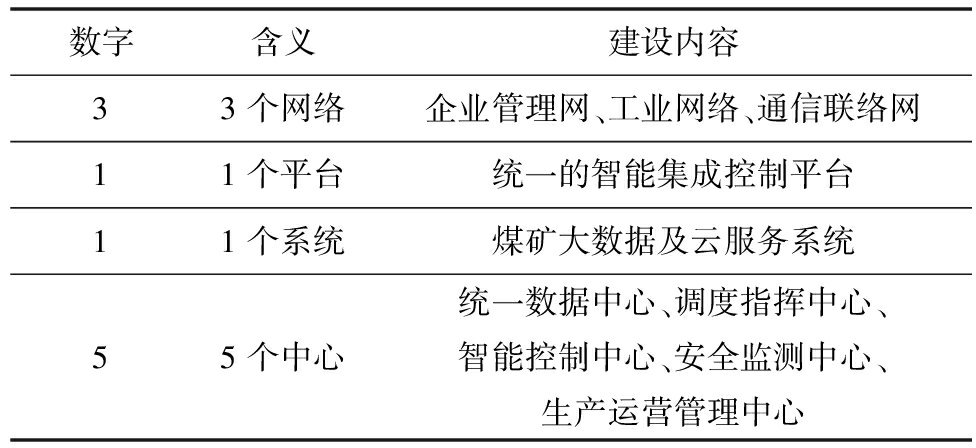

从中国智能煤矿建设的“三步走”战略可以看出,智能煤矿建设包括基础设施、生产监控系统、安全监测系统、生产经营管理系统等系统的建设,更包括基于大数据和人工智能的智能决策系统建设。为了按照“三步走”战略有序推进智能煤矿建设,笔者提出“3115”建设路线(表1)。煤矿企业可以根据自身需求和信息化现状,有选择、分步骤地进行智能煤矿建设。

表1 智能煤矿“3115”建设路线

Table 1 Construction Route “3115” of intelligent coal mine

数字含义建设内容33个网络企业管理网、工业网络、通信联络网11个平台统一的智能集成控制平台11个系统煤矿大数据及云服务系统55个中心统一数据中心、调度指挥中心、智能控制中心、安全监测中心、生产运营管理中心

“3115”建设路线既考虑了煤矿的现有建设成果,又考虑了智能化建设要求:通过“3个网络”的建设,构建起沟通地面和井下的统一传输通路,实现安全信息、视频信息、控制信息和地面经营决策信息的实时可靠传输;通过统一的智能集成控制平台建设,实现全矿的一体化生产控制和管理;通过煤矿大数据及云服务系统的建设,构建起大数据煤矿重大灾害预警与专家决策平台、基于专家系统的煤矿安全专家知识库、煤矿机电设备生产企业技术服务知识库等智慧系统;通过“5个中心”的建设,为全矿井的透明感知、智能决策、科学调度、精准经营提供支撑。

2 “3115”建设路线的实施方法

本节探讨第1节提出的智能煤矿“3115”建设路线的实施方法,实现智能煤矿理论技术和建设路线策略的落地实施。

2.1 “3个网络”建设

“3个网络”即企业管理网、工业网络和通信联络网,它们是实现智能煤矿建设的基础,形成覆盖全矿井的统一传输网络平台。该网络采用万兆工业以太环网为骨干(图1)[14, 17],并通过千兆汇聚、百兆到桌面以及WiFi和无线传感网络辅助,实现矿井垂直连通、部门和流程间横向交互。

图1 智能煤矿传输网络结构

Fig.1 Transmission network structure of intelligent coal mine

这种网络结构采用一个主干网络、若干分支网络、辅以无线网络的方式,骨干网络采用标准的TCP/IP 传输协议。从传输媒介看,它是有线无线混合网络;从网络拓扑结构看,它是环型拓扑为主、星型拓扑为辅的混合结构;从部署方式看,主干网络以覆盖主要巷道为主,分支网络覆盖分支巷道,有线网络难以部署的地方采用无线网络。这种网络结构既满足了带宽和可靠性,也兼顾了部署灵活性。

根据煤矿的业务应用需要,工业控制网络被进一步分为控制环网、视频环网和安全环网。控制环网、视频环网的主干链路带宽为万兆,安全环网的主干链路带宽为千兆。为此,在核心层采用万兆带宽的核心工业以太网聚合交换机,将各环网的交换设备连接到网络系统的核心层,使得智能煤矿具有统一的高冗余、高带宽的通信平台。

工业控制网络、安全监控网络和视频监控网络三者之间在物理上可以独立成环,但是在逻辑上形成一个大环。为了保证环网光纤资源的物理冗余,从而增强通信的可靠性,要求进出主干网络的路由不在同一物理路径上。

2.2 “1个平台”建设

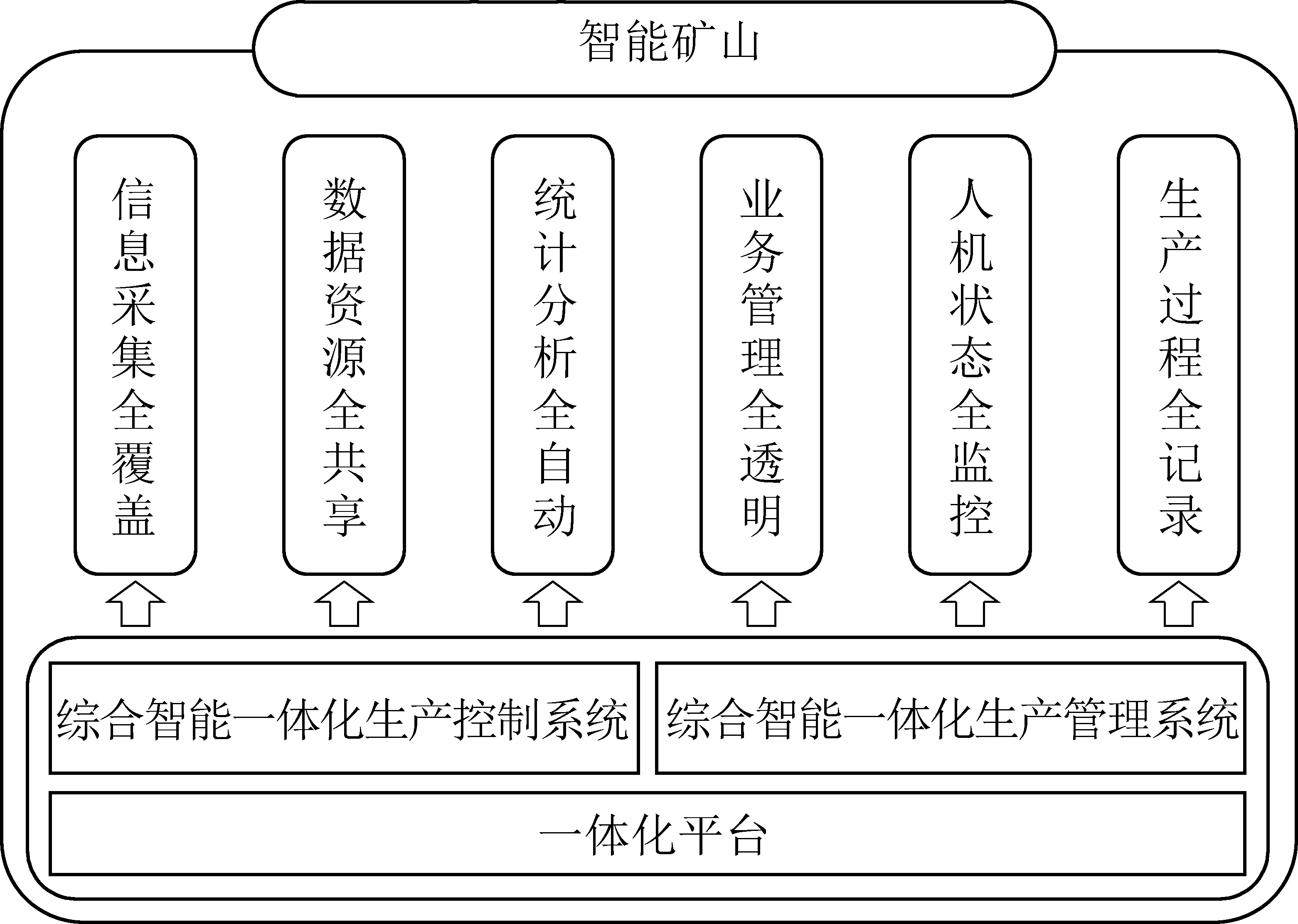

“1个平台”即统一的智能集成控制平台,包括综合智能一体化生产控制系统和综合智能一体化生产管理系统2个部分(图2)[18]。

图2 统一的智能集成控制平台

Fig.2 Unified intelligent integration control platform

旨在实现“六全”信息智能,即信息采集全覆盖、数据资源全共享、统计分析全自动、业务管理全透明、人机状态全监控、生产过程全记录。一体化生产控制系统由控制、调度、决策三大部分组成,实现工作面自动化、主煤流运输、辅助运输、供配电、调度通信、生产辅控、安全保障、动目标运维等八大核心环节的协同控制,完成生产过程调度、设备及人员的精细化管理,做到生产过程“有人巡视、无人值守”。

从架构上看,综合智能一体化生产控制系统包括3层,即信息采集层、信息集成层和应用层。信息采集层采集到各子系统的数据后,将其按照生产控制系统数据、经营管理系统数据分别存储于分布式管控服务器中。为了保证系统之间的互联互通,要求各子系统采用标准的通信接口和统一的协议标准。综合智能一体化生产控制系统实现了生产自动化系统、安全监测系统、人员定位管理系统等“人-机-物-环”各类异构系统的全面集成(图3),进而实现数据、语音、视频等异质数据的一体化监视控制和调度管理。

图3 综合智能一体化生产控制系统

Fig.3 Integrated intelligent production control system

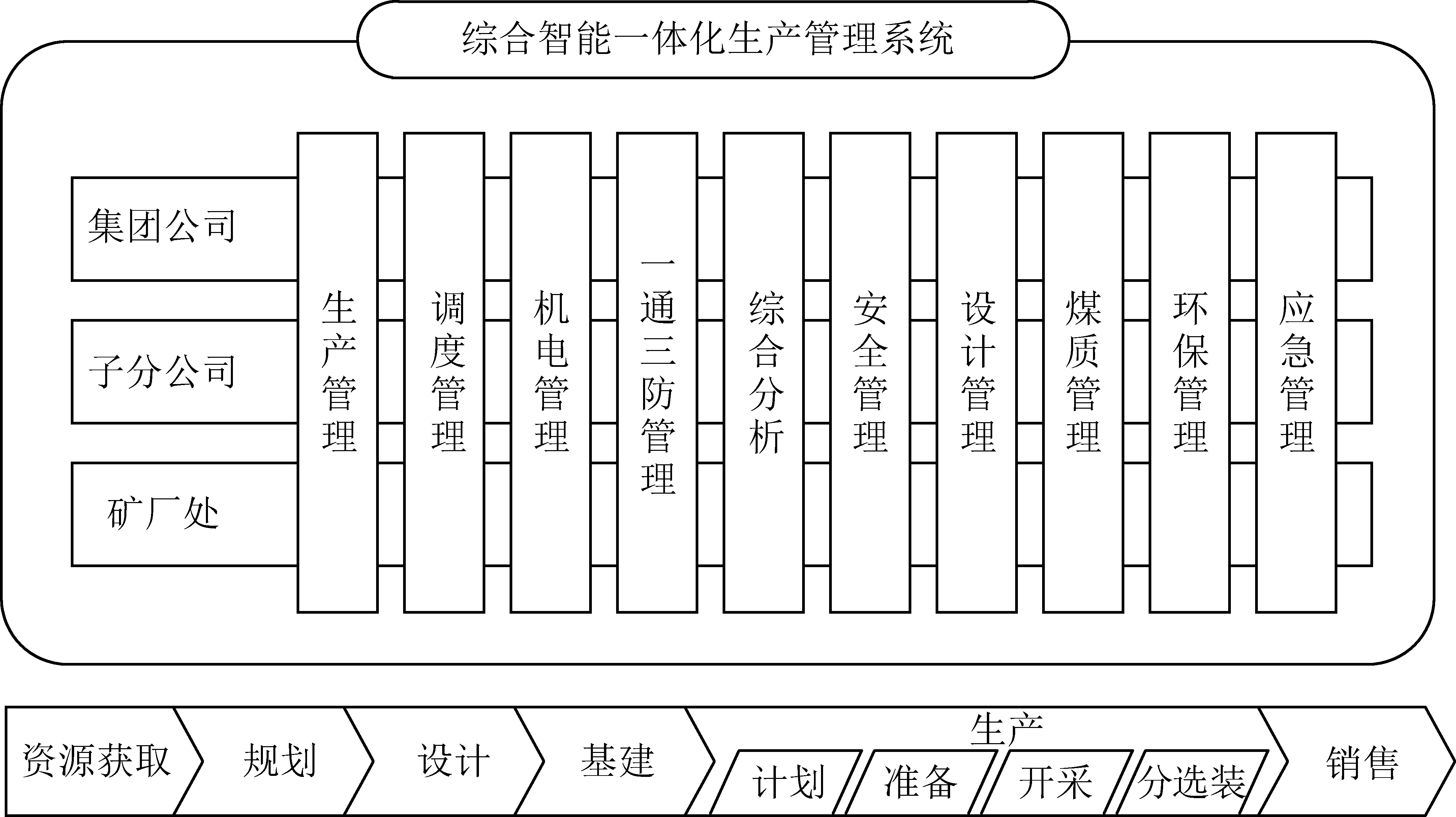

综合智能一体化生产管理系统旨在构建一种有效的安全生产管理模式,该模式以经营计划为目标,以生产流程为主线,将煤矿企业的生产计划、作业执行、调度指挥、成本控制、应急管理等环节进行有机整合(图4),实现生产作业环节之间的有机衔接和高效协同,有效提高作业过程监管、安全风险管控和生产成本控制能力,切实提高煤矿企业调度指挥和生产管理水平。

图4 综合智能一体化生产管理系统

Fig.4 Integrated intelligent production management system

2.3 “1个系统”建设

“1个系统”即煤矿大数据及云服务系统,用于实现数据和模型的统一存储,为智能决策提供数据和算力支持。本系统主要包括安全监测大数据平台、生产监控大数据平台、经营决策大数据平台和基于大数据的煤矿关键设备故障诊断与远程维护大数据平台等部分。

1)安全监测大数据平台。安全监测大数据平台针对煤矿突水、煤与瓦斯突出、火灾等主要灾害,以煤矿的大量历史数据为基础,构建灾害与数据的关联模型,进而以该模型预测当前的安全状态。以冲击地压为例,在冲击地压事故发生前,通常会有一些异常特征数据产生,比如电磁辐射、红外辐射、矿山压力或声音等信号的异常变化。通过构建冲击地压大数据平台,研究这些异常变化信号以及环境温度、赋存条件、地质构造、采掘位置等与冲击地压事故的关系,建立关联度高的预警模型,能够对冲击地压进行有效预警。

通过多网融合与联动控制,可实现安全监测大数据平台与煤矿程控调度、无线通信、应急广播的融合和互联互通,以及通信系统与自动化控制系统、安全监测系统和目标定位系统的联动控制。此外,通过安全生产大数据和移动互联网技术的融合,可构建主动式煤矿安全预警模型,克服传统被动式监测的弊端,提高应急情况下井下人员通知效率,提高应急处置速度和应急救援效果。

2)生产监控大数据平台。煤矿生产是一种典型的“流式”工艺,需要各个环节的紧密协同,一个设备的故障或环节的疏漏极有可能导致其他设备或环节(甚至整个生产过程)无法正常运转。显然,在这种互相依存的工艺环节中,某个设备的数据信息难以反映生产过程的全貌,需从大数据的视角对生产全流程进行跟踪分析,利用积累的海量数据、研发的诊断模型和智能算法,对生产全过程进行主动监控,提高煤矿的整体生产效率。

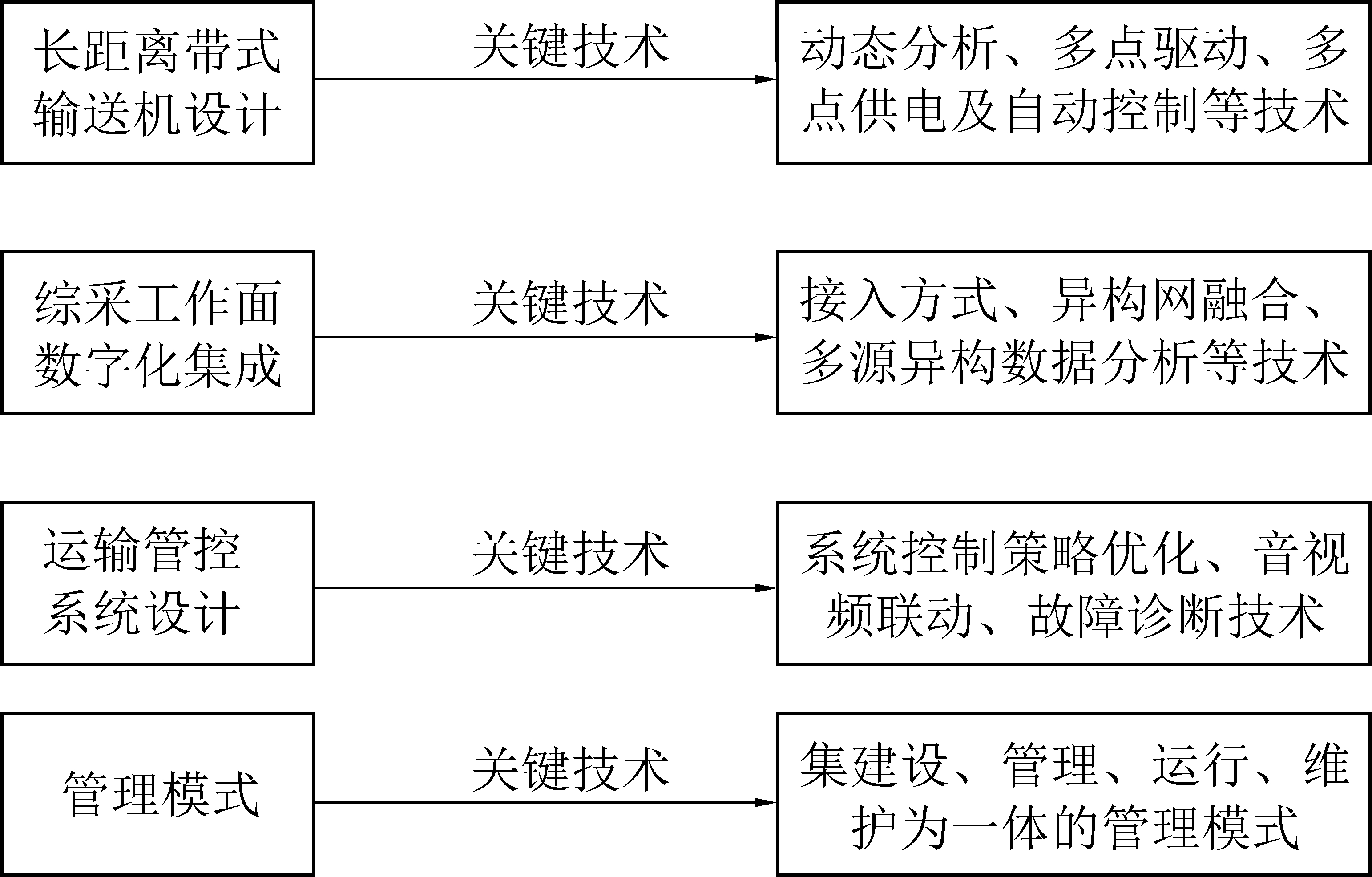

以长距离主煤流运输为例,需从长距离带式输送机设计、综采工作面数字化集成、运输管控系统甚至管理模式上进行技术革新和协同变革(图5),方可实现煤流综合预警、多级状态监测与多级闭锁保护等功能,从而提高煤流运输效率。

图5 长距离主煤流运输的多环节、多技术紧密协同

Fig.5 Close collaboration of multiple links and multiple technologies in the long-range transmission of main coal stream

3)经营决策大数据平台。基于全矿经营决策大数据平台,以及煤矿安全移动互联终端,构建云管端融合的经营决策新模式。该平台不但是煤矿统一的协作办工平台,也是移动信息发布平台,可为不同人员实时提供安全监测、隐患管理、预测预警、人员定位、监控视频、报表管理、调度信息、协同办公、电子邮件、电子传真、生产流程状态、会议通知等信息,使管理者和其他有权限的员工快速、全面、多视角掌握公司生产经营状况,帮助其科学决策,精确指挥。

4)煤矿关键设备故障诊断与远程维护大数据平台。煤矿生产依赖于掘进机、采煤机、液压支架、刮板输送机等大型设备的可靠运行,设备故障不但会影响煤炭正常生产,甚至会引发重大生产事故。研发基于大数据的煤矿关键设备故障诊断与远程维护大数据平台,将设备振动、声音、温度、功率等参数在线输入大数据平台,通过平台中的模型库进行故障分析和处理,并给出维护和维修方案,实现煤矿重大关键设备的全生命周期跟踪管理、健康诊断和远程维护。

2.4 “5个中心”建设

“5个中心”即数据中心、调度指挥中心、智能控制中心、安全监测中心和生产运营管理中心。

2.4.1 数据中心

煤矿业务系统有安全生产控制和经营管理2个区域。为了有效建设矿井智能化业务系统,保证业务系统的高稳定、高可用、可迁移、可扩展,需对业务系统进行整合。为此,在控制区和管理区各建立一个虚拟化云计算数据中心,即安全生产云计算数据中心和经营管理云计算数据中心,采用网闸和防火墙实现管与控的物理和逻辑隔离。

2.4.2 调度指挥中心

调度指挥中心包括调度中心、控制中心及会议中心3个部分。调度中心是整个矿井的调度通信指挥平台,包括调度人员工作区和信息综合显示区,调度人员工作区用于调度指挥人员的日常办公,实现调度指挥功能,并对生产系统进行集中控制;信息综合显示区则用于对生产信息、安全信息等进行集中显示。

控制中心对煤矿生产各环节进行集中智能控制,保证各环节各工种的协同工作。控制中心包括综采工作面、主煤流运输、辅助运输、供配电、安全保障及生产辅控等6个分控中心,这些分控中心在安全保障信息的基础上,根据该环节的生产工艺要求,实现“管-控-监”一体化和“有人巡视、无人值守”的目标。

会议中心通过多级视频联网,实现应急指挥决策等需要调度协商才能完成的工作的智能协同。矿井会议中心可按照“集团-矿井”多级会议中心建设模式统一建设,最终建成多级高清多媒体会议系统。

2.4.3 智能控制中心

智能控制中心对煤炭生产的主要环节进行集中控制,这些智能控制系统主要包括:综采工作面智能化采煤系统、掘进工作面自动化系统、主煤流运输智能控制系统、井下主排水自动化系统、矿井供电监控系统、主通风机监控系统、配煤装车自动化系统、智能矿灯管理系统等,这些系统绝大多数都具有就地手动、就地自动、远程控制等控制方式。

1)综采工作面智能化采煤系统旨在实现无人或少人开采,近期目标是可视化远程采煤,中长期目标是智能自适应自动采煤。通过建设“三机”(采煤机、液压支架、刮板运输机)协同监控系统、泵站集成供液系统、巷道监控中心等系统(图6),并在地面控制中心设置综采工作面分控中心,实现巷道机尾现场控制中心的扩展,在地面实现远程集控。

图6 综采工作面智能化采煤系统

Fig.6 Intelligent coal mining system of fully-mechanized mining face

2)掘进工作面自动化系统旨在构建掘进、支护和运输三位一体的快速高效掘进体系。通过新技术新装备的整合应用,把传统的分布实施的工序转变为掘锚平行作业、多臂同时支护、连续破碎运输、长压短抽通风和远程智能操控,真正实现综合掘进自动化。

3)主煤流运输智能控制系统旨在实现主煤流长距离运输的无人值守和安全高效运行。它以煤炭安全、生产流程工艺为基础,采用多传感器融合技术对带式运输机的载荷进行分布式检测、故障预诊断和应急处理,并采用音频、视频、监测/监控系统“三位一体”综合联动控制策略,使得主煤流运输智能控制系统实现煤流均衡、音视频联动控制、故障诊断与预警、顺/逆煤流智能控制、工作参数智能监测等功能。

4)井下主排水自动化系统可保证水泵在运行、备用、检修等模式下按需切换,从而提升泵房运行的整体可靠性和工作效率。系统具有多重保护功能,当出现泵体、轴承或电机过热,以及压力或流量下降、开关或阀门故障时,系统将自动停止运行,并进行语音报警。此外,还可实时检测流量、出水压力、水仓水位、电机温度、泵体温度、电流电压、闸阀状态、真空度等重要参数。

5)矿井供电监控系统具有遥测、遥信、遥视、遥调、遥控等五遥功能,能够进行故障录波和故障信息上传,在故障时自动切换保护器后备电源。能够计算系统及线路负荷率,对电流电压等测量值进行越限判别,进而计算电压合格率,并对任意一段时间内的最大值、最小值、平均值及其出现的时间等参数进行统计计算,进而执行预警和保护动作。

6)主要通风机监控系统具有一键启动、故障风机自动切换、风量自动调节功能;可以实时监测风量、静压、电机定子和前后轴承温度、风机振动、电机电流电压、有功功率、功率因数、累计电量等参数;能够实时采集现场数据,查询历史数据和报警记录查询,提供实时趋势、历史趋势、运行报表等统计信息。

配煤装车自动化系统主要用于装车设备的开停、保护的集中控制。调度室和就地控制室可进行配煤参数设定及配煤策略计算,以及远程实现手动和自动配煤(当然也可通过现场控制柜对变频器直接进行操作完成)。综合利用料位计、灰分仪、输送带称等检测设备,结合历史经验数据,实现在线灰分闭环控制、自动配煤装车及配煤装车过程中传送输送带的保护。

智能矿灯管理系统对全矿矿灯的使用情况和使用状态进行智能监测和管理。可实时监测矿灯数据,统计使用次数,进行寿命预警,统计矿灯充电次数、实时充电情况、矿工出勤情况等信息,监视矿灯检验和报废时间,并对以上信息的异常情况进行报警。

4)安全监测中心。安全监测中心支撑煤矿的安全生产,包括安全监测监控系统、顶板与矿压监测系统、火灾束管监测系统、粉尘监测与防治系统、矿井水温监测系统、矿井高清工业电视系统、井下人员精确定位系统[19]、矿井安防系统和电源管理系统等子系统。

在此基础上,建设煤矿多网融合通信与救援广播系统,实现安全生产与应急救援的融合应用。融合系统将异构通信系统互联,建立程控调度、移动通信、应急广播、局部扩播和井下人员定位系统融合的煤矿协同通信新模式,进行生产自动化系统、安全监控系统、通信系统和人员定位系统的联动控制[20],实现多网一键通信、一键广播和统一调度指挥,提升矿井整体应急响应水平。

5)生产运营管理中心。生产运营管理中心的核心是生产协同管理系统,它构建在“一张图”基础架构上,集成了矿井数字化三维可视化系统、大型机电设备故障诊断系统、移动互联煤矿安全生产综合管理信息系统、智能物流管运系统、矿井信息化管理软件和智能决策支持系统等丰富的经营决策系统,实现煤矿企业的科学生产和精准运营。

生产运营管理中心基于“一张图”实现统一集成管理、随时随地访问和“及时协同”更新(图7)[10-11],为技术研发与管理、煤炭生产、安全监控、防灾减灾等业务需求提供一体化服务。煤矿各部门各岗位独立进行数据更新和维护,通过“一张图”在服务器端进行协同,从而解决数据分布式采集和协同更新难题。

图7 统一GIS“一张图”的协同服务

Fig.7 Collaborative services of integrated GIS “one map”

业务应用服务平台构建于“一张图”之上,对安全管理、生产调度、综合自动化、计划审批等系统的数据进行关联整合,统一纳入GIS空间数据库中进行管理,并随着煤炭生产的推进对GIS数据库中的数据进行分布式更新,从而进行版本的动态管理和按需回溯。业务应用系统解决了子系统之间信息共享弱、协作性差、兼容性低、重复建设等难题[21],为生产执行、安全保障、生产经营提供了统一的数据支撑和交互应用平台[6]。

3 智能煤矿建设实践

目前,智能煤矿建设已在山东能源枣矿集团等煤矿获得了较大成功。笔者依据“3115”建设路线和实施策略,在中煤华晋集团、新汶矿业集团、兖矿集团、平煤神马集团、鹤壁煤业集团等数十对矿井成功进行了智能煤矿建设,为实施矿井创造了显著的经济效益和社会效益,此处以兖矿集团兖州煤业股份有限公司智能矿山建设为例进行介绍。

兖州煤业拥有22对生产矿井,智能煤矿建设的核心目标是以信息化、自动化和智能化“三化融合”推进煤矿生产无人少人化,建成集智能开采关键技术与装备研发、测试、试验与服务一体的平台,特别是要突破智能化建设的薄弱点,实现装备换人、技术换人和管理换人,并把智能化改造作为提升安全保障能力的关键手段。为此,需加大采掘机械换装备能力,提高井下储煤仓缓冲能力;实现井下职工一岗多职;倒排采、掘、机、运、通各环节人员配置;建设和完善装备自动化、智能化系统。

在明确了集团的核心目标和调研清楚各部门的具体需求后,根据“3115”建设路线确定智能煤矿的建设内容和建设步骤。由于矿井工业网络、企业管理网和通信联络网在多数矿井均已建设完成,因此只需在井下和地面调研网络覆盖情况,按需部署无线覆盖网络。此外,5个中心中的智能控制中心、生产运营管理中心需要大力建设,并构建智能集成控制平台和煤矿大数据及云服务系统。

中煤华晋、新汶矿业、兖矿集团等大力建设了智能图像与视频识别系统,用于进行煤矿斜巷绞车智能监测、主煤流运输异物识别与智能联动控制、煤流量检测与智能调速、重点岗位安全隐患智能识别。通过研发基于“人工智能+矿业”与“人工智能+安全”深度学习模型,快速识别人的不安全行为(比如违章作业)、物的不安全状态(比如矿车掉道)、环境的不全因素(比如底板变形),克服了人工操作易疲劳、视觉受限等因素的缺陷。

考虑到移动办公在现代企业生产经营中越来越重要,兖矿集团还实施了安全生产信息移动智能终端系统,与井下感知设备与生产装备、矿山内部采集监控系统、矿山风险预控系统、门户网站信息系统等融合,随时随地获取安全监测、人员定位、安全隐患、预警报警、工业视频、报表管理、调度信息、协同办公、电子邮件、电子传真、生产流程状态、会议通知等实时信息。

另外,笔者还带领团队大力攻关“井下灾变环境侦测飞行机器人、港口智能化配煤无人机系统、运煤铁路巡线及采空区勘测无人机系统”,解决了煤矿井下灾变环境中设备、人员的机载感知关键技术、灾变复杂环境的感知、重构及特殊目标的识别等问题;提出了适用于煤矿井下巷道逼仄空间的侦测飞行机器人自主导航关键技术,解决了非GPS飞行机器人的导航、位姿控制、自主避障等问题,能够精确巡查识别铁路沿线禁区内人员、牲畜闯入情况,以及设备及护栏的完好情况等。

通过综合运用物联网、大数据、云计算、人工智能、无人机等新技术,兖矿集团等智能煤矿建设单位大幅提高了企业的生产效率和安全水平,特别是大幅降低了危险岗位和重复性岗位的员工数量,为企业创造了巨大的经济效益和社会效益。

4 结 论

1)我国的智能煤矿建设正处于第1阶段即将完成、正向第2阶段迈进的关键时期,建设内容不但包括基础设施、生产监控系统、安全监测系统、生产经营管理系统等系统,更包括基于大数据和人工智能的智能决策系统。

2)“3115”即3个网络、1个平台、1个系统、5个中心。“3115”建设路线既考虑了煤矿的现有建设成果,又考虑了智能化建设要求,具有较强的可实施性,能够有效支撑起煤矿的数据采集、数据传输、云端处理、智能决策环节。

3)智能煤矿的建设实践表明,“3115”智能建设路线具有建设思路清晰、建设效果显著的特点,能够大幅提高煤矿企业的智能化生产水平,为企业创造巨大的经济效益和社会效益。

[1] 毕 林,王晋淼.数字矿山建设目标、任务与方法[J].金属矿山,2019(6):148-156.

BI Lin, WANG Jinmiao.Construction target,task and method of digital mine[J].Metal Mine, 2019(6):148-156.

[2] 国家发展改革委,国家能源局,应急部,等.关于印发《关于加快煤矿智能化发展的指导意见》的通知(发改能源〔2020〕283号)[EB/OL].[2020-03-03].http://www.nea.gov.cn/2020-03/03/c_138838778.htm.

[3] 袁 亮,俞 啸,丁恩杰,等.矿山物联网人-机-环状态感知关键技术研究[J].通信学报,2020, 41(2):1-13.

YUAN Liang, YU Xiao, DING Enjie, et al.Research on key technologies of human-machine-environment states perception in mine internet of things[J].Journal on Communications, 2020,41(2):1-13.

[4] 吴立新,汪云甲,丁恩杰,等.三论数字矿山:借力物联网保障矿山安全与智能采矿[J].煤炭学报,2012, 37(3):357-365.

WU Lixin, WANG Yunjia, DING Enjie, et al.Thirdly study on digital mine:serve for mine safety and intellimine with support from IoT[J].Journal of China Coal Society, 2012,37(3):357-365.

[5] 王国法,刘 峰,庞义辉,等.煤矿智能化:煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa, LIU Feng,PANG Yihui, et al.Coal mine intellectualization:core technology of high quality development[J].Journal of China Coal Society, 2019,44(2):349-357.

[6] 庞义辉,王国法,任怀伟.智慧煤矿主体架构设计与系统平台建设关键技术[J].煤炭科学技术,2019,47(3):35-42.

PANG Yihui, WANG Guofa, REN Huaiwei.Main structure design of intelligent coal mine and key technology of system platform construction[J].Coal Science and Technology, 2019,47(3):35-42.

[7] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019, 44(1):34-41.

WANG Guofa, ZHAO Guorui, REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society, 2019,44(1):34-41.

[8] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016, 44(7):1-9.

GE Shirong, WANG Zhongbin, WANG Shibo.Study on key technology of internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.

[9] 王国法,杜毅博.德国工业4.0与中国煤机装备智能制造的发展[J].煤炭科学技术,2019, 47(3):1-9.

WANG Guofa, DU Yibo.German Industry 4.0 and intelligent manufacturing development of Chinese coal machine equipment[J].Coal Science and Technology, 2019,47(3):1-9.

[10] 毛善君,崔建军,令狐建设,等.透明化矿山管控平台的设计与关键技术[J].煤炭学报,2018,43(12):3539-3548.

MAO Shanjun, CUI Jianjun, LINGHU Jianshe, et al.System design and key technology of transparent mine management and control platform[J].Journal of China Coal Society, 2018,43(12):3539-3548.

[11] 毛善君,杨乃时,高彦清,等.煤矿分布式协同“一张图”系统的设计和关键技术[J],煤炭学报,2018, 43(1):280-286.

MAO Shanjun, YANG Naishi, GAO Yanqing, et al.Design and key technology research of coal mine distributed cooperative “one map” system[J].Journal of China Coal Society,2018,43(1):280-286.

[12] 谭章禄,马营营,郝旭光,等.智慧矿山标准发展现状及路径分析[J].煤炭科学技术,2019, 47(3):27-34.

TAN Zhanglu, MA Yingying, HAO Xuguang, et al.Development status and path analysis of smart mine standards[J].Coal Science and Technology, 2019,47(3):27-34.

[13] 王国法,杜毅博.煤矿智能化标准体系框架与建设思路[J].煤炭科学技术,2020, 48(1):1-9.

WANG Guofa, DU Yibo.Coal mine intelligent standard system framework and construction ideas[J].Coal Science and Technology, 2020,48(1):1-9.

[14] 韩建国.神华智能矿山建设关键技术研发与示范[J].煤炭学报,2016, 41(12):3181-3189.

HAN Jianguo.Key technology research and demonstration of intelligent mine in Shenhua Group[J].Journal of China Coal Society, 2016,41(12):3181-3189.

[15] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019, 47(1):1-10.

WANG Guofa, DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[16] 王国法,王 虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa, WANG Hong, REN Huaiwei, et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[17] 胡青松,杨 维,丁恩杰,等.煤矿应急救援通信技术的现状与趋势[J].通信学报,2019,40(5):163-179.

HU Qingsong, YANG Wei, DING Enjie, et al.State-of-the-art and trend of emergency rescue communication technologies for coal mine[J].Journal on Communications, 2019,40(5):163-179.

[18] 毛善君,刘孝孔,雷小锋,等.智能矿井安全生产大数据集成分析平台及其应用[J].煤炭科学技术,2018, 46(12):169-176.

MAO Shanjun, LIU Xiaokong, LEI Xiaofeng, et al.Research and application on big data integration analysis platform for intelligent mine safety production[J].Coal Science and Technology, 2018,46(12):169-176.

[19] 胡青松,程 勇.信标漂移场景下基于加权DS证据理论的目标定位[J].中国矿业大学学报,2019, 48(5):1047-1053.

HU Qingsong, CHENG Yong.Target localization based on weighted DS evidence theory under beacon drifting Scenarios[J].Journal of China University of Mining & Technology, 2019,48(5):1047-1053.

[20] 胡青松,张 申,吴立新,等.矿井动目标定位:挑战、现状与趋势[J].煤炭学报,2016,41(5):1059-1068.

HU Qingsong, ZHANG Shen, WU Lixin, et al.Localization techniques of mobile objects in coal mines:challenges, solutions and trends[J].Journal of China Coal Society, 2016,41(5):1059-1068.

[21] 李红玲,肖金榜.煤矿“一张图”概念及其体系结构研究[J].测绘与空间地理信息,2014, 37(8):168-171.

LI Hongling, XIAO Jinbang.The Concept of coal mine “one map” and the study of its system structure[J].Geomatics & Spatial Information Technology,2014,37(8):168-171.