0 引 言

2018年全国煤矿事故死亡333人,煤矿安全形势依旧严峻。在环境危险、恶劣的煤矿井下,实现少人或无人作业,直接减少井下工作人员数量是减少人员伤亡,保障安全的重要手段。由发生事故后被动的人员救险转变为主动减少井下工人数量已在业内形成共识,即无人则安。带式输送机是煤炭生产中的重要装备,由于煤矿开采的不均衡性,导致带式输送机常处于“大马拉小车”的非最优运行状态,不仅造成电能浪费,也使带式输送机传动系统、转动部件、输送带形成无效磨损,缩短了设备使用寿命[1-2],实现带式输送机智能化运行是当前带式输送机技术的发展方向,煤流输送系统无人化运行是必然趋势。近年来,煤矿带式输送机已经大量采用变频驱动方式,采用液力耦合器驱动方式的带式输送机也有逐步改造为变频驱动的趋势。随着带式输送机物料检测技术以及煤矿企业设备管理水平的不断提升,实现带式输送机智能化运行,根据带式输送机运量调速,“煤多快转、煤少慢转、无煤待机”,提高带式输送机运行效率,节能降耗已成为各大煤矿企业的诉求,也是目前各大煤机企业的研究重点。带式输送机智能控制技术和无人巡检技术是实现带式输送机无人化运行的关键技术之一。煤量检测技术提供实现智能控制的数据来源,智能控制技术通过有效协调各个变频器的工作,提高带式输送机的运载效率,平衡各驱动电动机的出力,达到节能减排,降低损耗,延长设备使用寿命的经济效益,减少频繁调速、溢煤、洒煤和重载,满足现代化采煤工业的要求[3-4]。

当前针对带式输送机智能化运行技术在煤矿企业也有尝试性应用,但均未得到普及。主要原因是技术不太成熟,故障率高,增加工人维护工作量;同时节能、降耗和减员效果不明显。基于此,笔者采用先进的视频图像识别技术、无人巡检技术、智能控制技术和大数据平台,对煤流输送系统煤量检测、无人化控制、智能高效运行和大数据远程监控平台进行了研究,以期实现生产活动中“人、设备、系统”三大要素的准确协同,形成生产合力,即通过先进的数字化手段,高效协同矿山安全生产中“人、设备、系统”资源的配合,确保在正确的时间以正确的方式把正确的消息传递给正确的人,以便及时做出正确的决策,从而达到“集中远控、无人值守、设备在线监测和故障预警”的建设目标,实现矿山安全生产经营水平提升。

1 煤量检测技术

煤量检测技术是实现煤流输送系统智能调速的基础。带式输送机煤量检测方式可分为接触式检测和非接触式检测。接触式检测有输送带秤检测、核子秤检测等;非接触式检测有视频检测、超声波检测和激光仪器检测等[5]。输送带秤检测维护量大,同时检测精度不能满足调速要求;核子秤检测由于有辐射,在煤矿不易推广。与其他方式相比,激光仪器检测方式可提高带式输送机瞬时煤量检测的实时性和准确性,实现带式输送机上散煤输送量的快速、准确、连续、稳定测量。相关专家学者对激光仪器检测方式进行了研究,曾飞等[6]提出了带式输送机物料瞬时流量激光测量方法。近几年视频图像分析技术得到了快速发展,在煤炭行业也有大量的应用,由于安装方便、维护量小、检测准确且直观,成为当前煤量检测技术最先进的方式。基于视频图像分析技术的煤量检测无疑代表了当前的发展方向,检测内容各不相同,其中基于激光扫描的带式输送机瞬时煤量检测是检测带式输送机上煤料的截面积,基于视频识别的带式输送机煤量检测是检测带式输送机上煤料的宽度,基于双目视觉的带式输送机煤量检测是检测带式输送机上煤料的体积。

1.1 基于激光扫描的带式输送机瞬时煤量检测

在带式输送机输送带上方安装激光发射器和数字摄像机,激光发射器垂直安装在输送带上方,数字摄像机以一定角度安装在带式输送机上方,使数字摄像机拍摄到激光发射器照射的输送带区域,如图1所示。数字摄像机通过网络将拍摄图像传送给计算终端,计算终端通过视频图像分析,提取出带式输送机上煤料轮廓线。激光投射到煤料面上产生的激光线与投射到无煤的带式输送机输送带上产生的激光线不同,两者之间有一个形变,这种形变可以反映煤料的深度信息[7],根据煤料的深度信息可计算瞬时煤量。首先对获取的激光图像进行预处理,确定感兴趣区域(Region of Interest, ROI);在ROI内,利用Ohta颜色空间的特性提取激光线轮廓,并进行细化和连接处理;结合离线获取的基线实时计算煤量大小[8]。

图1 基于激光扫描的带式输送机煤量检测模型

Fig.1 Coal quantity detection model of belt conveyor based on laser scanning

煤量检测过程主要有基线获取模块和实时检测模块组成。其中基线获取模块是指通过激光线提取,激光线细化及连接处理等获取带式输送机在空载和满载状态下的基线;实时检测模块是指通过对比实时获取的激光线和基线折算出实时瞬时煤量信息。

图像预处理包括ROI获取和去燥处理,在此基础上,利用Ohta颜色空间获取激光线,并进行基于索引表的细化处理;对细化的图像进行连接处理,将实时获取的激光线与基线进行融合,形成眼图,计算面积,从而获取实时煤量。为减小光照和噪声等外部因素的影响,采用基于索引表的细化算法通过结构元素和图像进行相关计算,获取目标像素的拓扑信息[9-10],实现激光线的细化和连接处理,图2a为激光线轮郭原图,图2b为激光线细化和连接后效果。根据提取到的带式输送机上散煤激光线轮廓,进行截面积近似计算[11],从而计算出实时煤量信息。

图2 输送带上激光线轮廓及细化和连接后效果

Fig.2 Laser line profile of belt conveyor and its thinning and connection effect

1.2 基于视频识别的带式输送机煤量检测

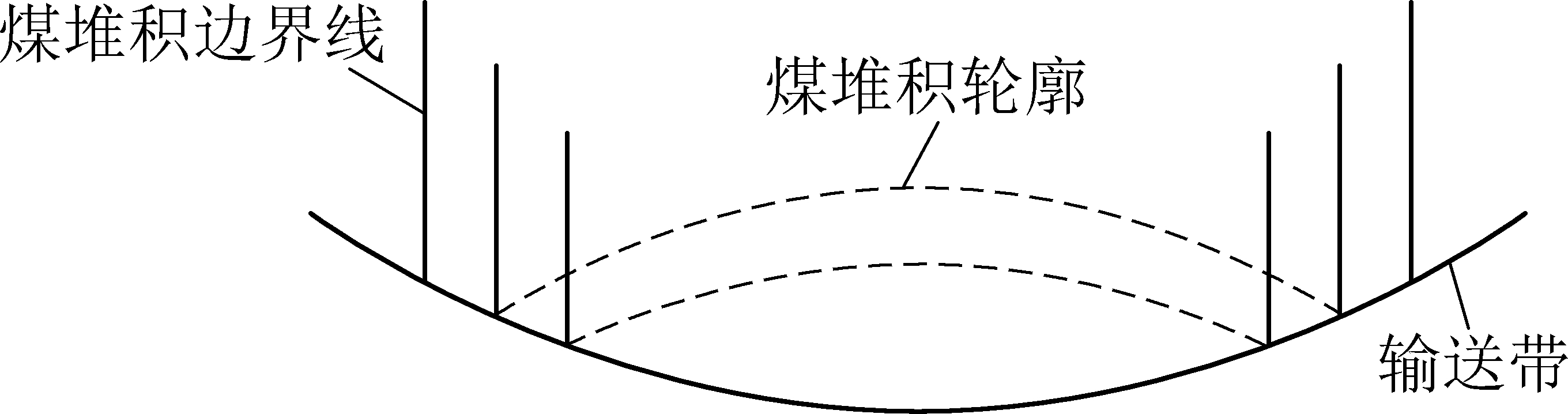

基于视频识别技术,在带式输送机上方安装摄像头采集视频图像,通过对图像分析与数据处理,检测出带式输送机分布煤料边缘,即得到带式输送机分布煤料的宽度。如图3 所示,输送带呈弧形,并且煤量不同,输送带发生的形变也会不同,因此根据煤料堆积轮廓线即可计算出瞬时煤量。

图3 煤堆积形状

Fig.3 Coal pile shape

此种检测方法的关键是煤料边缘的检测,即分辨出无煤区域的传输带像素值和有煤区域的像素值的差异。首先采用高清摄像头采集视频图像,然后对图像进行预处理,即图像的噪声滤除和图像不同区域的分割。图像噪声主要是带式输送机上瞬时煤料增加和减少引起的冲击噪声,为提取有效煤料信号,对图像采用极值中值滤波,消除图像中噪声[12]。

由于煤料边缘点一般位于图像中灰度值变化剧烈的位置,即灰度值导数较大或极大的地方,所以空间上通过梯度或微分算法锐化图像的边缘。通过对时间上连续的多帧图像进行处理,有煤区域同一像素点的像素值变化剧烈,而无煤区域同一像素点的像素值变化不大[13]。根据这个特点,通过计算同一像素点在多帧图像上像素值标准差即可分辨出煤料的边界。统计学中标准差可反映一组数据的波动情况,灰度值为150 时对应标准差的数值变化剧烈,即为有煤区域与无煤区域的边界,如图 4所示。灰度值在250~300 的区间内,标准差的数值也变化剧烈,即为另一个有煤区域与无煤区域的边界。

图4 灰度值与标准差的对应关系

Fig.4 Correspondence between grey value and standard deviation

1.3 基于双目视觉的带式输送机煤量检测

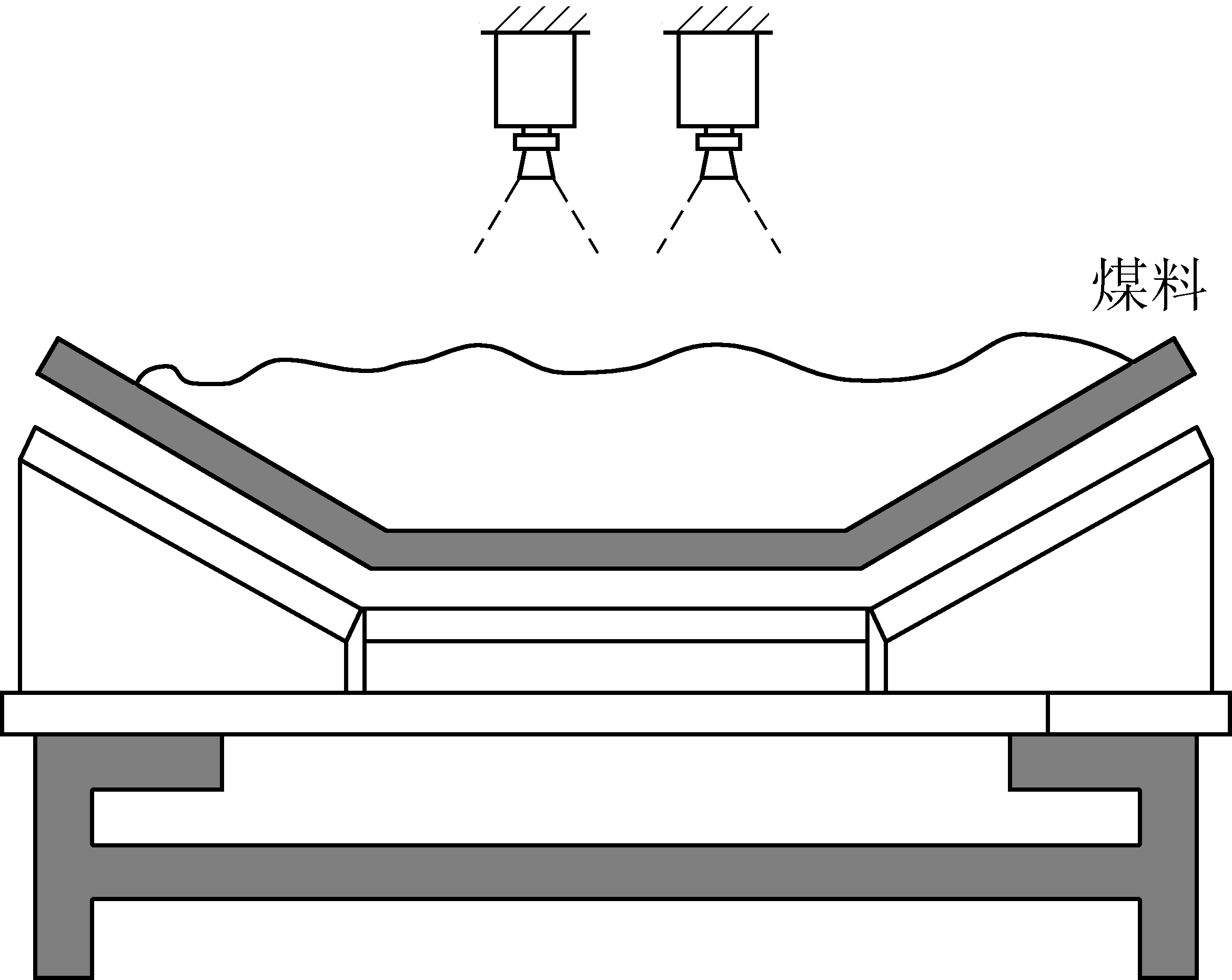

针对带式输送机光照条件复杂多变,以及煤料内部颗粒间隙非均匀随机分布的特点,提出一种基于双目视觉深度感知的带式输送机煤量检测方法,包括基于多分辨率小波变换和K-means 聚类的煤料识别模块,基于双目视觉深度信息的煤料三维点云数据提取模块,以及基于 Delaunay 与 T-S 模糊推理的精确煤量计算模块。

1)煤料识别模块。采用多分辨率小波变换算法增强运输煤料图像的对比度,并基于 K-means 聚类算法去除输送带等背景以实现煤料识别。带式输送机输送带背景与煤料颜色相近,导致对比度差,边缘细节模糊,图像识别困难。因此,首先将图像进行二维离散小波变换,以增强煤料的对比度,达到抑制输送带背景和减少噪声的目的,然后在增强的场景图像基础上,采用 K-means 聚类方法实现煤料识别。基于双目视觉的煤量检测如图5所示。

图5 基于双目视觉的带式输送机煤量检测示意

Fig.5 Schematic of coal quantity detection of belt conveyor based on binocular vision

2)煤料三维信息提取模块。①采用文献[14]标定方法求解相机的内部参数和外部参数; ②采用 Bouguet 算法对仅含煤料的左右视图进行校正,实现煤料左右图像同行共面以降低双目匹配的难度;③采用基于 Census 变换的立体匹配算法[15],将中心像素与邻域像素灰度值进行比较,减小图像的增益和亮度偏差等因素的影响,并保留邻域像素的位置信息。算法包括以下4部分:Census 变换、匹配代价计算、代价聚合和视差图优化。煤料三维信息提取通过所获取的运输煤料视差图,结合已标定相机参数,基于双目视觉三角测量原理,恢复运输煤料的三维点云信息,从而利用深度感知信息计算煤料体积。

3)煤量计算模块。根据文献[16]中的空外接球准则和局部性准则,采用基于逐点插入法的三维Delaunay 算法进行四面体剖分。为避免煤料边界线和边界面的不完整性等问题造成误差较大,采用基于 α 操作和 β 操作的约束边恢复方法和基于拓扑结构分解的约束面灰度方法[17],以保证煤料边界的完整性。采用 T-S 模糊推理规则计算出适宜的煤料填充率,对煤料体积进行修正,以消除煤料间隙对所测煤料体积的影响。

2 带式输送机智能控制技术

智能控制策略在于工艺流程的优化控制,是按照运输流程智能地控制每条带式输送机的启动、停止及智能调速。

2.1 启停自适应控制

带式输送机系统启动的传统工艺为逆煤流启动,即上下游输送机全部运转的状态下,才能开始给料。因此,流程中的带式输送机越长,转接输送带数量越多,各下游带式输送机处于无物料状态的空载运行时间就越长,系统机械损耗就越高,而运输量却没有增加,导致单位产量能耗上升,造成能源浪费[18]。

在煤矿带式输送机上安装煤量检测装置和速度传感器,可以监测带式输送机上煤料信息。控制工艺是通过煤量检测装置检测后级带式输送机的煤量信息,测量到有煤量信息,前级带式输送机启动运转;如果出现后级带式输送机煤量已到机头,前级带式输送机还未运行,停后级带式输送机。如果检测前后级带式输送机均有煤量信息,则按逆煤流方式启动沿线带式输送机。

2.2 煤量自适应调速

建立带式输送机调速模型,根据煤流量对带式输送机进行智能调速,降低运行的能耗,减少设备磨损。根据产量,优化出带式输送机截面煤的最优高度,调节带式输送机速度,节能效果在20%左右,延长设备寿命50%以上。控制工艺采用分段节能的方式,运量在80%不需要调速,运量在40%可调速节能,避免频繁调速,运量少或者没有则停止。带速和载荷的关系如图6所示。

图6 带式输送机带速和载荷的关系

Fig.6 Relationship between speed and load of belt conveyor

2.3 多级协同控制

煤矿输煤系统沿线带式输送机的搭接方式主要有4种:带式输送机串联式搭接、带式输送机汇集式搭接、带式输送机搭接煤仓和煤仓搭接带式输送机。为实现主输煤线最大运量,就需要对沿线各条带式输送机及设备进行协同控制。协同控制策略即通过求解约束条件下贮运模型运量最大时各条带式输送机及设备的运量来实现对各条带式输送机及设备的控制。

带式输送机串联式搭接指多条带式输送机按首尾关系进行串联搭接,这种模式下运量最小的带式输送机的运量作为沿线带式输送机运量控制的基准。带式输送机汇集式搭接指多条带式输送机向中央带式输送机上运输物料,这种模式下要通过调速或者停掉某条带式输送机,来协调沿线各条带式输送机的运量,不能超过中央带式输送机的运量。带式输送机搭接煤仓的协同控制策略,指带式输送机向煤仓运煤时,按照煤矿安全生产要求,煤仓不允许出现冒仓现象,因此煤仓物料存贮容量为带式输送机运量的约束条件,协同控制策略为在满足约束条件情况下,实现煤仓上游所有搭接带式输送机总运量最大。煤仓搭接带式输送机的协同控制策略,指煤仓向带式输送机放煤时,煤仓下游带式输送机运量是煤仓放煤量的约束条件,同时出于安全生产考虑,煤仓不能出现空仓现象[19],协同控制策略为在满足约束条件情况下,实现煤仓下游带式输送机运量最大。

3 煤流输送系统无人巡检技术

煤流输送系统在运行过程中,容易发生托辊损坏、断带、纵撕、跑偏、打滑、堆煤、火灾等各种事故,对人员和机械设备的安全生产造成极大的隐患。在这些事故中,环境因素、设备故障、人为因素占相当大的比例,因而有效地监控和预防必不可少。传统的监控方式通常采用人工巡检或固定摄像头定点监视,前者浪费人力,效率低下,并且恶劣条件对人身安全存在威胁;后者属于定点监视,范围有限,需要在沿线布置大量摄像头,不仅图像切换、监视、存储任务量大,而且布线多、功耗大,维护任务艰巨,效率低下。为解决上述问题,提出一种行走式的煤流智能监控系统,即具有防爆功能的轨道式巡检机器人。机器人通过免维护的钢丝绳、轨道复合式的行走驱动方式,搭载高清摄像装置、热成像仪及多种有害气体传感器等,可执行诸多煤流输送系统井下巡检任务,取代传统的人工巡检,实现智能化监控预警。该巡检机器人的功能主要有:

1)托辊监测。一方面通过图像识别处理技术,智能识别停止转动的托辊;另一方面通过热成像仪实时监测托辊的温度,当其温度低于正常工作的温度范围,认定其损坏,及时定位损坏位置并上报主控台。

2)输送带跑偏监测。利用卷积神经网络在图像中具有优异特征学习能力的特点,通过图像智能识别输送带跑偏。

3)有害气体监测预警。机器人搭载粉尘、CH4、CO、温湿度等多种传感器,实时监测有害气体浓度与环境温度,建立阈值报警功能。

4)人员监测。智能识别人员走动信息,及时定位并上报主控制台,防止工作人员进入危险区域而造成安全问题。

5)异物监测。通过图像识别技术对带式输送机在运料过程中可能会出现的大块矸石和掉落的锚杆进行监测预警。

4 煤流输送系统大数据远程监控云平台

煤流输送系统大数据远程监控云平台是对煤流输送系统运行状态的在线与离线监测、分析及智能控制平台。系统在大数据平台架构的基础上构建,实现对煤流输送系统运行状态数据的采集、存储、分析、展示;主要监测对象为:输送带、机架、托辊、驱动装置、清扫装置、拉紧装置、保护装置、视频监控等,解决了先前煤流输送系统作业过程中的依赖人工监视、巡查,煤流输送系统生产故障排查耗时、滞后等问题;实现了煤流输送系统生产作业过程中的少人化、数字化、远程实时监控;智能化计算分析设备生产状态,提前做出预警及反馈控制,对故障问题,精准地将故障原因、地点等信息推送至前端管理人员。

4.1 煤流输送系统大数据远程监控平台建设

4.1.1 建设拥有煤流输送系统大数据的PaaS平台

1)支持TB/PB级数据存储与计算的大数据框架。煤流自动化系统监测数据体量大、频率高、数据密度高,数据分布广泛且结构复杂,同时数据具有较强的时序性和强关联性等特点。基于以上特征,采用大数据框架支撑煤流输送系统大数据的存储与使用。

数据接入方面:解决了数据的负载均衡、高速异步导入、断点续传等问题。研究消息机制,如Kafka消息中间件的技术应用研究,满足大数据平台信息接入的高可靠性、兼容性。

数据存储方面:解决了大数据存储和系统IO性能,包括对HDFS、HBase、Redis、OpenTSDB等数据库存储集成技术研究,形成集成Mysql数据库用于关系数据存储,集成MongoDB/Radis数据库用于对象数据存储,集成HybridDB数据库用于OLAP数据存储的工业大数据平台;支持TB级别的数据分析服务,可扩展到PB级别;支持100个节点以上的分布式架构管理,支持7×24 h连续运行,年可用率达到99%。

数据分析方面,包含离线分析和实时分析。基于Map-reduce分布式计算框架和Spark流计算框架实现快速离线计算和实时计算,满足大数据分析的高性能计算;离线分析有周期性任务调度、数据报表统计分析和数据挖掘等;实时分析包括数据归一化、数据降噪、数据解析等。大数据PaaS层总体架构如图7所示。

图7 大数据PaaS层的总体架构

Fig.7 Overall architecture of big data PaaS layer

2)支持微服务的数据管理、接口管理和权限管理。①集成Spring Boot微服务框架。利用微服务框架将煤流输送系统大数据框架下的业务逻辑拆解为多个应用,供自身和外部调用,搭建服务架构Spring Boot,实现算法工具、分析工具、业务应用、APP等的快速灵活接入;②建设有煤流输送系统数据管理系统。实现平台数据,功能模块的增删改查,数据的导入、导出等管理操作。③建设有煤流输送系统SDK/API/ETL接口。对大数据平台系统的数据库数据,算法、服务等对外提供SDK/API/ETL接口。④建设有煤流输送系统Shiro权限管理系统。实现对用户访问系统的控制,按照安全规则或者安全策略控制用户可以访问而且只能访问自己被授权的资源。

3)在线/离线计算工具集成。依托Spring Boot微服务框架,将煤流输送系统算法工具库和数据计算引擎结合,解决煤流输送系统数据并行挖掘的问题。①煤流监测系统采用基于微服务的Spark的集成。Spark是基于内存计算的开源集群计算系统,用MapReduce算法实现的分布式计算[20]。平台通过微服务架构集成Spark能更好地适用于数据挖掘与机器学习等需要迭代的MapReduce的算法;②煤流监控系统采用基于微服务的MapReduce的集成。Hadoop MapReduce采用Master/Slave 结构,编写业务逻辑代码即可实现一个强大的海量数据并发处理程序。Mapper负责把复杂的任务分成若干个简单的任务分发到网络上的每个节点并行执行,最后把Map阶段的结果由Reduce进行汇总,输出到HDFS中[21]。设计基于MapReduce的数据采样算法和R树索引算法,并且针对R树索引的存储进行优化以加快查询速度。设计多种数据导入算法,包括单机导入算法和基于 MapReduce的导入算法,可适应多种应用场景下的导入需求;③系统采用基于微服务的Tensorflow的集成。数据分析引擎为数据分析和挖掘专业平台,该平台主要获取在线监测系统数据、离线精密诊断数据和工业生产过程数据,对煤流输送系统异常进行综合分析,做出状态判断结果和处理方案。数据分析引擎以微服务的方式呈现,通过对Spark 与TensorFlow的集成,在分析大数据的过程中,可利用Spark 在数据的加载、预处理方面的优势,将Spark 作为内存数据源,然后将数据传递给TensorFlow集群进行训练,这样可以增强Spark 的计算能力(GPU 支持),提高系统的利用效率;④集成煤流输送系统算法库。系统集成煤流输送系统工具集、算法库集成多种算法,如推荐、聚类、分类、回归、降维、关联规则、决策树、时间序列、统计等算法,满足了常用场景的数据分析。算法库工具集支持自定义算法的导入或者在线算法编写。根据煤流输送系统机电装备预测性维护需求,开发了预测性维护架构,利用大数据平台优势,提高了现有系统的智能化水平,实现了煤流输送系统机电装备的历史运行数据、实时运行数据、环境信息等各种数据基于数理统计模型对故障的预测分析。

4.1.2 煤流输送系统大数据远程监控系统平台的功能

以煤流输送系统生产、运营、维护端为业务域,构建煤流输送系统装备智能运维服务中心,对煤流输送系统装备进行运行状态监测、故障诊断、预防性维护、远程维护、维修决策、优化运行、库存优化、精准采购和技术服务等。通过收集装备的设计资料、试验数据、使用记录、故障信息、实时数据等,构建基于小样本数据的融合经验公式、机理模型、动态模型的性能可靠性计算与评估方法,并应用于煤流输送系统装备的运维过程。

煤流输送系统远程监控和运维服务系统包含:带式输送机平台管理系统、带式输送机远程数据监测子系统、带式输送机远程智能控制子系统、带式输送机状态分析诊断系统、带式输送机信息推送系统、带式输送机CPS子系统、带式输送机视频监控系统,其应用平台功能架构如图8所示。

图8 煤流输送系统大数据远程监控系统应用平台功能架构

Fig.8 Functional framework of coal flow application platform

1)带式输送机平台管理系统:该板块主要对系统平台人员、权限、设备、数据的管理。具体包含操控权限管理、操作日志管理、设备信息管理、终端管理、数据字典管理等。

2)带式输送机远程数据监测子系统:主要对带式输送机系统机电设备作业运行状态实时数据的监测、展示,如带式输送机位置信息、运行速度、电动机电流、电压、温度、烟雾、跑偏、堆煤、撕裂、震动等远程数据信息进行分析,并以数字、图表形式在系统平台上对工作人员进行状态信息的展现。

3)带式输送机远程智能控制子系统:主要通过远程监控平台基于采集的带式输送机系统大数据信息对井下带式输送机运输系统作业进行智能化控制,如带式输送机跑偏智能化控制,堆煤的自适应调节,震动的自调整,运输系统的智能协调等。根据带式输送机的实际作业需求,生产工艺要求,智能优化控制算法、模型,实现平台对带式输送机系统的远程智能化作业控制。

4)带式输送机状态分析诊断系统:该板块功能主要对带式输送机系统的全生命周期管理,实现对煤流输送系统设备关键部件数据的分析、诊断,提前预警。重点研究带式输送机关键部件的预测分析、诊断算法。

5)带式输送机信息推送子系统:主要将带式输送机系统状态信息及时推送至业务需求环节。该板块对带式输送机运输系统业务管理机制、流程进行了规划设计,形成科学的信息推送机制和系统平台。

6)带式输送机CPS子系统:基于大数据平台,建设了带式输送机的信息物理系统,以三维视景形式展示带式输送机运输系统实时动画状态,通过平台展示。

7)带式输送机视频监控系统:该板块将带式输送机各段的视频信号采集,并传送至带式输送机大数据远程监控平台,实现视频信息的存储与展示。在平台上可在线与离线播放带式输送机运输系统视频。同时可以实时通过视频图像分析算法对在线或离线带式输送机运输作业情况,生产安全情况进行分析,及时发现设备故障及安全生产等问题,并预警。

4.2 带式输送机大数据远程监控平台关键技术

4.2.1 TB/PB级数据存储与计算

1)采用Kafka技术处理高并发,高时效和多场景数据应用问题。支持百万byte数据量级终端设备同时下发指令,支持带式输送机运输系统数据的定时推送、延时推送、离线推送。

2)采用Data Hub技术实现带式输送机系统设备连接大数据服务。系统支持线性动态扩展,可以支撑十亿设备同时连接。全链路加密,整个通信链路以RSA、AES加密,保证数据传输安全;消息实时到达,当设备与Data Hub成功建立数据通道后,两者间将保持长连接,以减少握手时间,保证消息实时到达。支持数据透传,Data Hub支持将数据以二进制透传的方式传到服务器上,不保存设备数据,从而保证数据的安全可控性;支持多种通信协议,Data Hub支持RRPC和PUB/SUB两种通信模式;支持多种设备接入协议,支持设备使用CoAP、MQTT、HTTPS协议接入大数据平台。

3)支持多维异构型数据存储。采用HDFS、HBase和Redis等数据处理技术,解决结构化、非结构化和半结构化数据的统一存储和查询的需求问题,实现多维异构类型数据的海量存储,满足查询的高效性和存储的安全性等要求。

4.2.2 微服务架构集成

平台集成微服务架构Spring Boot可实现算法工具、分析工具、业务应用、APP等的快速灵活接入;通过微服务架构集成规则引擎 Drools/PYKE,建成复杂事件处理引擎,用于文本挖掘、知识本体构建、知识发现与推理;通过微服务架构集成开源人工智能算法框Tensorflow/PaddlePaddle,用于数据分析与挖掘建模。基于微服务架构支持微服务的弹性扩展,具备分权限管理、负载均衡、防火墙,微服务接口响应时间小于2 s。

4.2.3 大数据分析及预测

在数据分析引擎,设备机理大数据分析基础上,提供故障诊断与寿命预测等预测性维护功能。

1)潜在因子关联。在分析出潜在因子之后,需要关联现有采集项,才能进行模型参数传递,并且需要对采集优先级进行排序,优先级高的应该是比较容易采集的。

2)建立数理模型。在量化失效模式以及确定潜在因子之后,需要通过采集一定的样本进行分析。此时,需要借助逻辑回归、线性回归等算法,通过数据拟合,建立数理模型。

3)失效模式的量化。设备失效模式多种多样,实现失效模式的数字化描述是需要研究的方向。

5 结 论

1)煤量检测技术通过视频图像分析处理,检测出煤流输送线上煤料的宽度、截面积或体积,从而计算出瞬时煤量,是煤流输送系统智能化调速的数据来源。

2)智能控制策略通过改进煤流输送系统控制和运行工艺,即顺逆煤流自适应启动控制、煤量自适应调速和多级设备协同控制,可提高煤流输送系统的运行效率和智能化水平,节能降耗,延长设备使用寿命。

3)巡检机器人搭载高清摄像装置、热成像仪及多种有害气体传感器,可执行煤流输送系统井下巡检任务,取代人工巡检,实现智能监控预警。

4)煤流输送系统大数据远程监控云平台通过对煤流输送系统运行状态数据的采集、存储、分析和展示,可解决煤流输送系统生产故障排查耗时、滞后等问题,实现煤流输送系统生产作业过程的少人化、数据化和远程实时监控。

[1] 邢金岭.变频驱动带式输送机功率平衡控制研究[J].煤炭科学技术,2014,42(7):84-87.

XING Jinling.Research on power balance control of belt conveyor driven by variable frequency drive[J].Coal Science and Technology,2014,42(7):84-87.

[2] 肖鸿亮.带式输送机的输送量检测与节能控制系统的研究[D].沈阳:东北大学,2014.

[3] 马广川.煤矿生产物流系统瓶颈的诊断与优化[D].青岛:山东科技大学,2011:1-10.

[4] 李 鑫,李仲学,李翠平.基于Agent技术的井下运输仿真模型研究[J].金属矿山,2011,40(12):113-116.

LI Xin,LI Zhongxue,LI Cuiping.Research on underground transportation simulation model based on Agent technology[J].Metal Mine,2011,40(12):113-116.

[5] 厉 达,何福胜.皮带秤技术现状及发展趋势[J].衡器,2012,41(2):1-4.

LI Da,HE Fusheng.Present situation and development trend of belt weighing technology[J].Weighing Apparatus,2012,41(2):1-4.

[6] 曾 飞,吴 青,初秀民,等.带式输送机物料瞬时流量激光测量方法[J].湖南大学学报,2015,42(2):40-46.

ZENG Fei, WU Qing, CHU Xiumin, et al.Measurement of material instantaneous flow on belt conveyors based on laser scanning[J].Journal of Hunan University:Natural Sciences, 2015, 42(2):40-47.

[7] 张文军,舒新前,姜洪才,等.基于激光三维扫描的不规则煤场测量系统设计[J].煤炭科学技术,2009,37(5):111-114.

ZHANG Wenjun,SHU Xinqian,JIANG Hongcai,et al.Design of irregular coal field measurement system based on laser three-dimensional scanning[J].Coal Science and Technology,2009,37(5):111-114.

[8] 吴冬梅,杨娟利,王 静.基 于 Ohta颜色空间的火焰检测[J].电视技术,2016, 40(6):140-143.

WU Dongmei, YANG Juanli, WANG Jing.Flame recognition based on Ohta color space[J].Video Engineering, 2016, 40(6):140-143.

[9] 李瑜芳.彩色结构光条纹中心线提取方法研究[D].长春:吉林大学,2011.

[10] 付 敏.彩色地图等高线的自动提取与补断研究[D].成都:四川师范大学,2013.

[11] 李汉超.基于激光三角法的物料体积计量方法研究[D].合肥:合肥工业大学,2015.

[12] 查 英,刘铁根,杜 东.图像识别技术在零件装配自动识别中的应用[J].计算机工程,2006,32(10):178-179.

[13] 汪国云,李济顺.基于轮廓的物体识别与定位方法[J].河南科技大学学报:自然科学版,2006,27(6):42-45.

WANG Guoyun,LI Jishun.Object identification and orientation based on contours[J].Journal of Henan University of Science & Technology:Natural Science,2006,27(6):42-45.

[14] ZHANG Z.A flexible new technique for camera calibration[J].IEEE Transactions on Pattern Analysis and Machine Intelligence,2000,22(11):1330-1334.

[15] WOODFILL J,VON HERZEN B.Real-time stereo vision on the PARTS reconfigurable computer[C]//Proceedings of the 5th annual IEEE symposium on field-programmable custom computing machines,IEEE,1997:201-210.

[16] BOWYER A.Computing dirichlet tessellations[J].The Computer Journal,1981,24(2):162-166.

[17] 宋 超,关振群,顾元宪.三维约束 Delaunay三角化的边界恢复和薄元消除方法[J].计算力学学报,2004,21(2):169-176.

SONG Chao,GUAN Zhenqun,GU Yuanxian.Boundary restoration and thin element elimination method for three dimensional constrained Delaunay triangulation[J].Journal of Computational Mechanics,2004,21(2):169-176.

[18] 郗存根.煤矿运输自适应控制系统的设计和应用[J].煤矿机械,2019,40(1)124-126.

XI Cungen.Design and application of adaptive control system for coal mine transportation[J].Coal Mine Machinery,2019,40(1):124-126.

[19] 许传鸿.井底煤炭贮运系统数学建模及应用分析[J].煤炭工程,2014,46(10):184-187.

XU Chuanhong.Mathematical modeling and application analysis on coal storage and transportation system in shaft bottom[J].Coal Engineering,2014,46(10):184-187.

[20] 张元刚,刘 坤,杨 林,等.煤炭工业监控大数据平台建设与数据处理应用技术[J].煤炭科学技术,2019,47(3):75-80.

ZHANG Yuangang,LIU Kun,YANG Lin,et al.Platform construction and data processing application technology in coal industry monitoring big data[J].Coal Science and Technology,2019,47(3):75-80.

[21] 刘海滨,刘 浩,刘曦萌.煤矿安全数据分析与辅助决策云平台研究[J].中国煤炭,2017,42(4):84-88,136.

LIU Haibin,LIU Hao,LIU Ximeng.Study on cloud platform of safety data analysis and auxiliary decision-making in coal mine[J].China Coal,2017,42(4):84-88,136.